天津大学精馏塔装置说明书

精馏塔装置流程说明

精馏塔装置流程说明英文回答:Distillation tower is a common equipment used in chemical and petrochemical industries for separating and purifying liquid mixtures. The process involves heating the mixture to create vapor, then condensing the vapor backinto liquid form. This separation is based on the differences in boiling points of the components in the mixture.In a distillation tower, there are typically two main sections: the distillation column and the reboiler. The distillation column is where the separation takes place, with trays or packing material to facilitate the contact between the rising vapor and the descending liquid. The reboiler is responsible for heating the liquid feed at the bottom of the column to create vapor.The process starts with feeding the liquid mixture intothe distillation tower. As the mixture is heated, the component with the lower boiling point vaporizes first and rises up the column. It then condenses on the trays or packing material and collects as a liquid in the lower part of the column. The higher boiling point component remains in liquid form and flows down the column.Through this process of vaporization and condensation, the components in the mixture are separated based on their boiling points. The separated components can then be collected at different points along the column or in separate condensers.One common example of distillation tower application is in the production of ethanol. Ethanol has a lower boiling point than water, so when a mixture of ethanol and water is heated in a distillation tower, the ethanol vaporizes first and can be collected as a purer product.Overall, distillation towers are versatile equipment that can be used for various separation processes in different industries, from refining crude oil to producingchemicals and pharmaceuticals.中文回答:精馏塔是化工和石化行业常用的设备,用于分离和纯化液体混合物。

精馏实训装置

精馏实训装置说明书天津大学化工基础实验中心2011.11一、实训装置的基本功能和特点:1.本实训装置能够使学生掌握精馏分离过程的基本原理和流程,学会精馏塔的操作控制,了解操作参数对精馏过程的影响。

熟悉筛板塔的结构与塔盘的布置情况;学会处理筛板塔塔板压降、液泛、漏液、雾沫夹带等不正常情况。

2.实训装置能够承担化工类专业学生蒸馏工、无机反应工、有机合成工、化工总控工等多工种的技能培训工作。

完成相应工种从初级工、中级工、高级工、技师、到高级技师等各个层次的技能鉴定任务。

3.实训装置能够使学生熟练运用基本技能完成工业精馏过程的操作控制,独立处理精馏操作中出现的各种问题,解决精馏操作中的工艺难题,从而大大缩短学生与工作岗位之间的能力距离。

同时能够承担化工、医药等多家企业对一线操作工人的技术培训工作。

4.可练习正确使用液位计、流量计、压力表、温度计等测量控制仪表;加深了解化工仪表和自动化知识在精馏操作中的应用。

5.实训装置能够模拟实际生产过程经常出现故障的功能,从而为训练学生判断故障名称、分析故障原因以及确定排除故障方法,到最终动手排除故障,都提供了真实可信的平台。

6.实训装置能够完成部分混合液的分离和提纯操作,回流比采用强制回流调节,回流时流量波动小于0.5L/h。

二、实训装置的实训内容和操作规程:1.工艺文件准备:能识记精馏生产过程工艺文件,能识读精馏岗位的工艺流程图、实训设备示意图、实训设备的平面和立面布置图,能绘制工艺配管简图,能识读仪表联锁图。

了解精馏塔、塔釜再沸器、塔顶全凝器等主要设备的结构和布置。

2.开车前的动、静设备检查训练:检查原料预热器、塔顶冷凝器、塔釜再沸器、管件、仪表、精馏塔设备等是否完好,检查阀门、分析取样点是否灵活好用以及管路阀门是否有漏水现象。

◆注意:如果出现异常现象,必须及时通知指导教师。

切不可擅自开车。

3.检查原料液及冷却水、电气等公用工程的供应情况的训练:(1)检查原料罐内阀门是否处于正确的位置,原料加入口是否畅通,没有堵塞情况。

精馏装置实训操作手册大全

精馏装置操作实训操作手册一、实训目的1.认识精馏设备结构2.认识精馏装置流程及仪表3.掌握精馏装置的运行操作技能4.学会常见异常现象的判别及处理方法二、实训原理在板式精馏塔中,由塔釜产生的蒸气沿塔逐板上升,与来自塔顶逐板下降的回流液在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础,是精馏操作的重要参数之一,它的大小影响着精馏操作的分离效果和能耗。

此外,不同进料位置、不同进料浓度、不同进料量等同样影响着精馏操作的分离效果。

在塔设备的实际操作中,由于受到传质时间和传质面积的限制以及其它一些因素的影响,一般不可能达到汽液平衡状态,实际塔板的分离作用低于理论塔板,因此,我们可以用全塔效率和单板效率来表示塔的分离效果。

三、实训流程1.装置认识●认识目标熟悉装置流程、主体设备及其名称、各类测量仪表的作用及名称。

(1)装置流程精馏实训流程DCS图。

精馏实训流程现场图。

表1 精馏设备的结构认识(3)测量仪表表2 测量仪表认识2.开车前的准备工作(1)了解精馏基本原理;(2)熟悉精馏实训工艺流程, 实训装置及主要设备;四、实训步骤:(一)正常开车1.精馏塔进料(1)检查各管线阀门是否处于正常的开关状态。

(2)在“仪表面板二”中,打开仪表总电源开关。

(3)在“实训装置图”中,选择进料板位置,即打开V A110、V A107、V A109三个阀门中的一个,关闭其他两个阀门。

(正常为V A117)(4)在“实训装置图”中,打开柱塞泵P101A的前阀V A116。

(5)在“仪表面板二”中,打开P101A的电源开关,并且打开P101A的变频器开关,启动进料泵。

(6)在“DCS图”或者“仪表面板一”中,调节进料泵的流量FIC01,将FIC01的OP值设为40Hz。

(7) 在“DCS图”或者“仪表面板一”中,待流量稳定后,将进料流量控制FIC01投自动,并将FIC01的SP值设为8L/h。

精馏化工实训装置

筛板精馏实训装置说明书天津大学化工基础实验中心2012.03第一节筛板精馏实训装置目的和功能:1.1实训装置能够使学生掌握精馏分离过程的基本原理和流程,学会精馏塔的操作,了解操作参数对精馏的影响,熟悉筛板塔的结构与塔盘的布置情况,学会处理筛板塔塔板压降、液泛、漏液、雾沫夹带等不正常情况。

1.2实训装置能够承担化工类专业学生蒸馏工、化工总控工技能培训与鉴定工作。

完成相应工种的初级工、中级工、高级工、技师、高级技师技能鉴定任务。

1.3实训装置能够承担化工企业操作工的技能培训,完成化工总控工和蒸馏工中级工、高级工、技师、高级技师的技能培训和技能鉴定工作。

1.4实训装置能够使学生熟练运用基本技能完成工业精馏操作,独立处理精馏操作中出现的问题,解决本精馏操作中的工艺难题。

1.5正确使用液位计、流量计、压力表、温度计等仪表;掌握化工仪表和自动化在精馏过程中的应用;1.6实训装置能够具有模拟实际生产过程容易出现故障的功能;能够完成部分混合液的分离和提纯操作,回流比采用强制回流调节,回流时流量波动小于0.5L/h。

第二节实训内容:2.1工艺文件准备能识记精馏生产过程工艺文件,能识读精馏岗位的工艺流程图、实训设备示意图、实训设备的平面和立面布置图,能绘制工艺配管简图,能识读仪表联锁图。

了解精馏塔、塔釜再沸器、塔顶全凝器等主要设备的结构和布置。

2.2开车前的动、静设备检查训练检查原料预热器、塔顶冷凝器、塔釜再沸器、管件、仪表、精馏塔设备等是否完好,检查阀门、分析取样点是否灵活好用,及其管路阀门是否有漏水现象。

◆注意:如果出现异常现象,必须及时通知指导教师。

切不可擅自开车。

2.3检查原料液及冷却水、电气等公用工程的供应情况的训练;检查原料罐内阀门是否处于正确的位置,原料加入口是否畅通,没有堵塞情况。

检查上水管线是否正常,水流量是否达到要求。

检查电器仪表柜处于正常后接通墙上动力电源,电器仪表柜总电源开关红按钮的灯亮说明动力电源已经接入。

精馏塔说明书

精馏塔说明书一、产品介绍精馏塔是一种用于分离液体混合物的设备,广泛应用于化工、石油、食品等领域。

本说明书将详细介绍精馏塔的结构、工作原理、操作方法以及注意事项。

二、结构与工作原理精馏塔主要由塔体、进料口、出料口、塔板、冷凝器、再沸器等组成。

其工作原理是基于物质的沸点差异,通过加热和冷凝的方式实现液体混合物的分离。

具体来说,精馏塔内的液体混合物经过加热后,部分组分会蒸发并随上升蒸汽进入塔顶的冷凝器,在那里被冷却液化。

而未蒸发的组分会继续留在塔内,通过再沸器加热后再次蒸发,如此反复,直至达到所需的分离效果。

三、操作方法1、开启前检查:检查精馏塔及相关设备是否完好,管道、阀门有无泄漏,冷凝器、再沸器是否正常工作。

2、开启进料口:将待分离的液体混合物加入进料口,注意流量控制,保持稳定。

3、开启加热系统:根据需要调整再沸器的加热温度,使液体混合物在塔内蒸发并上升至冷凝器。

4、开启冷凝器:调整冷凝器的冷却水流量,使上升的蒸汽在冷凝器中被液化。

5、收集产品:将冷凝器下方收集到的液体产品通过出料口导出。

6、调整操作参数:根据实际分离效果,调整加热温度、进料流量等参数,以达到最佳分离效果。

四、注意事项1、操作过程中要保持设备密封性良好,防止泄漏。

2、严格控制加热温度,防止过热引起物料分解或设备损坏。

3、定期检查设备及相关管道,发现泄漏或其他异常情况应及时处理。

4、在操作过程中要保持安全距离,避免直接接触高温设备和液体。

5、如遇紧急情况,应立即停车并采取相应措施。

五、维护与保养1、定期检查设备及相关管道的密封性,发现泄漏应及时处理。

2、定期清理设备内部杂物及沉积物,保持设备清洁。

3、定期检查加热系统和冷却系统的工作情况,确保设备正常运行。

4、根据实际使用情况,适时调整设备的操作参数,以达到最佳分离效果。

5、在停车期间,应对设备进行全面检查和维护,确保设备良好运行。

六、常见问题及解决方案1、分离效果不佳:可能是由于加热温度、进料流量等参数调整不当所致。

天津大学 精馏塔设计

乙醇-水精馏塔初步设计说明书专业:化学工程与工艺班级:姓名:学号:目录一、设计任务书 (1)1.1设计参数 (1)1.2设计内容 (1)二、设计方案的确定及流程说明 (2)2.1塔类型的选择 (2)2.2塔板形式的选择 (3)2.3设计方案的确定: (4)三、塔的工艺计算 (6)3.1全塔物料衡算: (6)3.2塔板数确定 (7)3.3塔的平均参数及塔径、塔高的计算 (9)四、塔板结构设计 (20)4.1精馏段塔板结构设计 (20)4.2提馏段塔板结构设计 (21)4.3精馏段塔板流体力学验算 (22)4.4提馏段塔板流体力学验算 (23)五、塔板负荷性能图 (25)5.1精馏段塔板负荷性能图 (25)5.2提馏段塔板负荷性能图 (27)六、附属设备设计 (31)6.1产品冷却器 (31)6.2接管尺寸 (31)七、设计方案的比较与讨论 (33)八、设计结果总汇 (34)九、设计评述 (35)一、设计任务书1.1设计参数(1)料液组成:乙醇25%(质量),水75%;(2)塔顶产品组成:乙醇94%(质量),水6%;(3)塔底釜液组成:乙醇0.1%(质量),水99.9%;(4)日生产能力:75t/d;(5)精馏塔顶压力:4kPa(表压);(6)进料状况:泡点进料;(7)回流比:R R m⁄=1.6,R=3.42;(8)单板压降:≤667Pa;(9)加热蒸汽:101.3kPa(表压)水蒸汽;(10)设备型式:浮阀精馏塔;(11)厂址:天津地区。

1.2设计内容(1)设计方案的确定及流程组织与说明;(2)精馏过程的工艺计算;(3)塔和塔板主要工艺结构参数的设计计算;(4)塔内流体力学性能的计算与校核;(5)塔板结构简图和塔板负荷性能图的绘制;(6)设计结果总汇一览表;(7)辅助设备的设计或选型(略);(8)带控制点的生产工艺流程图及精馏塔设计工艺条件图的绘制;(9)对本设计的评述或有关问题的分析与讨论;(10)参考资料。

苯-甲苯溶液连续板式精馏塔设计说明书

摘要本次设计是针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

我们对此塔进行了工艺设计,包括它的辅助设备及进出口管路的计算,画出了塔板负荷性能图,并对设计结果进行了汇总。

此次设计的筛板塔是化工生产中主要的气液传质设备。

此设计的精馏装置包括精馏塔,再沸器,冷凝器等设备,热量自塔釜输入,物料在塔内经多次部分气化与部分冷凝进行精馏分离,由塔顶产品冷凝器中的冷却介质将余热带走。

本次设计是精馏塔及其进料预热的设计,分离质量分数为20%的苯-甲苯溶液,使塔顶产品苯的质量分数达到95%,塔底釜液质量分数为2%。

综合工艺操作方便、经济及安全等多方面考虑,本设计采用了筛板塔对苯-甲苯进行分离提纯,塔板为碳钢材料,按照逐板计算求得理论板数为12。

根据经验式算得全塔效率为0.5386。

塔顶使用全凝器,部分回流。

精馏段实际板数为10,提馏段实际板数为13。

实际加料位置在第11块板。

精馏段弹性操作为2.785,提馏段弹性操作为2.864。

塔径为1.4m。

通过板压降、漏液、液泛、液沫夹带的流体力学验算,均在安全操作范围内。

确定了操作点符合操作要求。

关键词:苯-甲苯;精馏;负荷性能图;精馏塔设备结构AbstractThis design is in two yuan of the distillation analysis, selection, calculation, calculation and drawing, is a complete distillation design process. This tower was process design, including its auxiliary equipment and import and export pipeline calculation, draw plate load performance diagram, and the design results are summarized.The design of the sieve plate tower is the chemical industry in the production of gas-liquid mass transfer equipment. The design of rectifying device comprises a distillation column reboiler, condenser and other equipment, heat from the reactor input, material in the column after repeated partial gasification and partial condensation distillation separation by top product condenser cooling medium to heat away. The design of distillation column and its feed preheating design, separation and mass fraction of 20% benzene - toluene solution, so that the top product of quality score reaches 95%, the bottom of the tower kettle liquid quality fraction of 2%.Integrated process has the advantages of convenient operation, economy and safety and other aspects to consider, this design used the sieve plate column for benzene toluene by separating and purifying tower plate for carbon steel materials, according to the calculation of theoretical plate number by the board for 12. According to the experience type called full-tower efficiency is 0.5386. The use of full condenser, partial reflux. Rectifying section of actual plate number is 10, a stripping section actual plate number is 13. Practical feeding position on eleventh boards. Rectifying section elastic operation is 2.785,Stripping section elastic operation is 2.864. The tower diameter is 1.4m. Through the plate pressure drop, leakage, flooding and the entrainment of fluid mechanics calculation, is within the safe operating range. Determining an operating point into conformity with the operation requirements.Key words: Benzene- Toluene;Rectification;Load performance diagram;Distillation equipment structure前言课程设计是化工原理课程的一个非常重要的实践教学内容。

精馏塔设计设计说明书

(3)有效补强面积

a、有效宽度B

取大值

故

b、有效高度 外侧有效高度 确定

取小值

故:

内侧有效高度 确定

取小值

故:

(4)多余金属面积

a、筒体有效厚度取

筒体多余金属面积

b、接管多余金属面积

接管计算厚度:

接管多余金属面积::

c、接管焊缝区面积(焊角取6mm)

d、多余金属总面积

(5)所需另行补强面积

故

b、有效高度 外侧有效高度 确定

取小值

故:

内侧有效高度 确定

取小值

故:

(4)多余金属面积

a、筒体有效厚度取

筒体多余金属面积

b、接管多余金属面积

接管计算厚度

接管多余金属面积::

c、接管焊缝区面积(焊角取6mm)

d、多余金属总面积

(5)所需另行补强面积

(6)补强圈设计

根据接管公称DN100选用补强圈标准 取补强圈外径 ,内径 (C型)。因 ,补强圈在有效补强范围内

b、补强计算方法判别

开孔直径

本筒体开孔直径 ,满足等面积补强计算的适用条件,故可用等面积补强法进行开孔补强计算。

(2)开孔所需补强面积

a、筒体的计算厚度

由公式

得

对于碳素钢、低合金钢 不小于3mm,所以计算厚度 ,取腐蚀裕量 ,

筒体名义厚度:

B、开孔所需补强面积

强度削弱系数 , , 所以

出气管有效厚度为

要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。

【说明书】甲醇精馏塔设计说明书

【关键字】说明书设计条件如下:操作压力:105.325 Kpa(绝对压力)进料热状况:泡点进料回流比:自定单板压降:≤0.7 Kpa塔底加热蒸气压力:Kpa(表压)全塔效率:ET=47%建厂地址:武汉[设计计算](一)设计方案的确定本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率甲醇的摩尔质量:MA=/Kmol 水的摩尔质量:MB=/KmolxF=32.4%xD=99.47%xW=0.28%2、原料液及塔顶、塔底产品的平均摩尔质量MF= 32.4%*32+67.6%*18=/KmolMD= 99.47*32+0.53%*18=/KmolMW= 0.28%*32+99.72%*18=/Kmol3、物料衡算原料处理量:F=(3.61*103)/22.54=160.21 Kmol/h总物料衡算:160.21=D+W甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28%得D=51.88 Kmol/h W=108.33 Kmol/h(三)塔板数的确定1、理论板层数MT的求取甲醇-水属理想物系,可采用图解法求理论板层数①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y图(附表)②求最小回流比及操作回流比采用作图法求最小回流比,在图中对角线上,自点e(0.324,0.324)作垂线ef即为进料线(q线),该线与平衡线的交战坐标为(xq=0.324,yq=0.675)故最小回流比为Rmin= (xD- yq)/( yq - xq)=0.91取最小回流比为:R=2Rmin=2*0.91=1.82③求精馏塔的气、液相负荷L=RD=1.82*51.88=94.42 Kmol/hV=(R+1)D=2.82*51.88=146.30 Kmol/hL′=L+F=94.42+160.21=254.63 Kmol/hV′=V=146.30 Kmol/h④精馏段操作线方程为:y =(L/V)x + (D/V)xD =(99.42/146.30)x+(51.88/146.30)*99.47%=0.6454x+0.3527提馏段操作线方程为:y′=(L′/V′)x′ + (W/V′)xW=(254.63/146.30) x′-(108.33/146.30)*0.28%=1.7405 x′-0.0021⑤图解法求理论板层数采用图解法求理论板层数(附图),求解结果为:总理论板层数:NT=13(包括再沸器)进料板位置:NF=10精馏段实际板层数:N精=9/47%=20 N提=4/47%=9(四)精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算1、塔顶操作压力:P D=101.3 Kpa每层塔板压降:△P=0.7 Kpa进料板压力:P F=105.3+0.7*20=119.3 Kpa精馏段平均压力:(105.3+119.3)/2=112.3 Kpa2、操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇、水的饱和蒸气压由安托尼方程计算,计算过程略,计算结果如下:塔顶温度:t D=64.6℃进料板温度:t F=76.3℃精馏段平均温度:t M=70.45℃3、平均摩尔质量计算塔顶平均摩尔质量计算:由x D=y1=0.9947,查y-x曲线(附表),得x1=0.986M VDm=0.9947*32+(1-0.9947)*18=31.93M LDm=0.9860*32+(1-0.9860)*18=31.80进料板平均摩尔质量计算由图解理论板(附图),得y f=0.607 x F=0.229M VFm=0.607*32+(1-0.607)*18=26.50M LFm=0.229*32+(1-0.229)*18=21.21所以精馏段平均摩尔质量:M Vm=(31.93+26.50)/2=29.22M Lm= (31.80+21.21)/2=26.514、 平均密度计算 ⑴气相密度计算由理想气体状态方程计算,即 ⑵液相平均密度计算液相平均密度依下式计算,即 塔顶液相平均密度的计算 由t D =64.6℃ 查手册得, 进料板液相平均密度的计算 由t F =76.3℃ 查手册得, 进料板液相的质量分量 ⑶精馏段液相平均密度为: 5、 液体平均表面张力计算⑴液相平均表面张力依下式计算,即 塔顶液相平均表面张力的计算 由t D =64.6℃,查手册得⑵进料板液相平均表面张力的计算 由t F =76.3℃,查手册得 ⑶精馏段液相平均表面张力为: 6、 平均粘度的计算液相平均粘度依下式计算,即∑=iiL x m μμlg lg⑴塔顶液相平均粘度的计算 由t D =64.6℃ 查手册得, ⑵进料板液相平均粘度的计算 由t F =76.3℃ 查手册得 ⑶精馏段液相平均表面张力为(五)精馏塔的塔体工艺尺寸计算1、 塔径的计算精馏段的气、液相体积流率为:取板间距H T =0.4m ,板上液层高度h L =0.06m ,则H T -h L =0.40-0.06=0.34m 查史密斯关联图得,C 20=0.074 取安全系数为0.7,则空塔气速为按标准塔径圆整后,为D=1.0m 塔截面积为22785.04m D A T ==π实际空塔气速为u=1.033/0.785=1.316s m / 2、 精馏塔有效高度的计算精馏段有效高度为Z 精=(N 精-1)H T =(20-1)*0.4=7.6m 提馏段有效高度为Z 提=(N 提-1)H T =(9-1)*0.4=3.2m 在进料板上方开2人孔,其高度为0.8m故精馏塔有效高度为Z =N 精+N 提+0.8*2=12.4m(六)塔板主要工艺尺寸的计算1、 溢流装置计算因塔径D =1.0m ,可选用单溢流弓形降液管,采用凹形受液盘,各项计算如下:⑴塔长l W =0.66D=0.66m⑵溢流堰高度h W 由h W =h L -h OW选用平直堰,堰上液层高度h OW 近似取E =1,则取板上清液层高度h L =60mm故m h w 33310*07.5210*93.710*60---=-=⑶弓形降液管宽度W d 和截面积A f由l w /D=0.66,查图得 A f /A T =0.0722 W d /D=0.124 验算液体在降液管中停留时间 故降液管设计合理⑷降液管底隙高度h 0 故降液管底隙设计合理选用凹形受液盘,深度wh '=50mm 2、 塔板布置⑴塔板的分块因D ≥800mm ,故塔板采用分块式,且分为3块⑵边缘区宽度确定取m W m W W C S S 035.0065.0=='= ⑶开孔面积A a⑷筛孔计算及其排列本例所处理的物系无腐蚀性,可选用δ=3mm 碳钢板,取筛孔直径d 0=5mm 筛孔按正三角形排列,取孔中心距t 为 t =3d 0=15 mm筛孔数目n 为个2731015.0532.0*155.1155.122===t A n a 开孔率为%1.10)015.0005.0*907.0)907.0220==((=t d ϕ气体通过阀孔的气速为(七)筛板的液体力学验算1、 塔板压降⑴干板阻力h c 计算 干板阻力 )()(051.0200LVc C u h ρρ= 由d 0/δ=3/5=1.667, 得C 0=0.772 故液注0448.0)81215.1()772.023.19(051.02==c h ⑵气体通过液层的阻力h l 计算 h l =βh L查图得,β=0.59故液柱m h h h h ow w L l 0354.0)10*93.710*07.52(59.0)(33=+=+==--ββ⑶液体表面张力的阻力σh 计算液体表面张力所产生的阻力σh 由下式计算 气体通过每层塔板的液柱高度h P 可按下式计算,即 h P =h c +h l +h σh P =0.0448+0.0354+0.00359=0.084m 液柱 气体通过每层塔板的压降为设计允许值)(7.045.66781.9*812*084.0h P p KPa g L <===∆ρ2、 液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。

精馏塔设计说明书(最全)

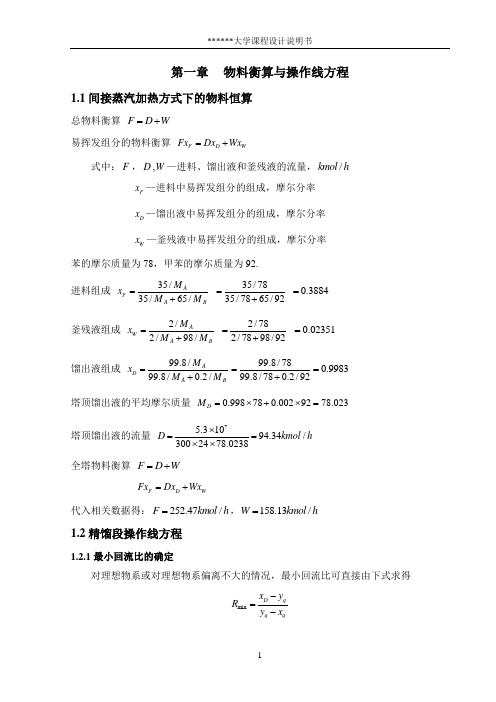

引言塔设备是化学工业,石油化工,生物化工,制药等生产过程中广泛采用的传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔为逐级接触式气液传质设备,塔内设置一定数量的塔板,气体以鼓泡形式或喷射形式通过塔板上的液层,正常条件下,气相为分散相,液相为连续相,气相组成呈阶梯变化,它具有结构简单,安装方便,压降低,操作弹性大,持液量小等优点,被广泛的使用。

本设计的目的是分离苯—甲苯的混合液,故选用板式塔。

设计方案的确定和流程说明1.塔板类型精馏塔的塔板类型共有三种:泡罩塔板,筛孔塔板,浮阀塔板。

浮阀塔板具有结构简单,制造方便,造价低等优点,且开孔率大,生产能力大,阀片可随气流量大小而上下浮动,故操作弹性大,气液接触时间长,因此塔板效率较高。

本设计采用浮阀塔板。

2. 加料方式加料方式共有两种:高位槽加料和泵直接加料。

采用泵直接加料,具有结构简单,安装方便等优点,而且可以引入自动控制系统来实时调节流量及流速。

故本设计采用泵直接加料。

3. 进料状况进料方式一般有两种:冷液进料及泡点进料。

对于冷液进料,当进料组成一定时,流量也一定,但受环境影响较大;而采用泡点进料,不仅较为方便,而且不受环境温度的影响,同时又能保证精馏段和提馏段塔径基本相等,制造方便。

故本设计采用泡点进料。

4. 塔顶冷凝方式苯和甲苯不反应,且容易冷凝,故塔顶采用全凝器,用水冷凝。

塔顶出来的气体温度不高,冷凝后的回流液和产品无需进一步冷却,选用全凝器符合要求。

5. 回流方式回流方式可分为重力回流和强制回流。

本设计所需塔板数较多,塔较高,为便于检修和清理,回流冷凝器不适宜塔顶安装,故采用强制回流。

6. 加热方式加热方式分为直接蒸气和间接蒸气加热。

直接蒸气加热在一定回流比条件下,塔底蒸气对回流液有稀释作用,从而会使理论塔板数增加,设备费用上升。

故本设计采用间接蒸气加热方式。

7. 操作压力苯和甲苯在常压下相对挥发度相差比较大,因此在常压下也能比较容易分离,故本设计采用常压精馏。

精馏实验装置说明书(学生版)

精馏实验装置说明书(乙醇-丙醇体系)吉林化工学院化工原理教研室一、目的:1、测定全回流条件下的全塔效率和单板效率2、测定部分回流条件下的全塔效率二、原理:本设备为DES —Ⅲ型精馏实验装置。

精馏塔共有8块塔板,塔身的结构尺寸为:塔内径为50mm ,塔板间距为80mm ,溢流管截面积为80mm 2,溢流堰高为12mm ,底隙高度为5mm ,每块塔板上开有直径为1.5mm 的小孔,正三角形排列,孔间距为6mm 。

除7、8板外,每块塔板上都有液相取样口。

为了便于观察塔板上的气液接触状况,在7与8板间设有一节玻璃视盅。

蒸馏釜的尺寸φ108×4×400mm ,装有液面计、电加热棒(加热面积为0.05m 2,功率为1500W )、控温电热棒(200W )、温度计接口、测压口和取样口,分别用于观测釜内液面高度、控制电加热量、测量釜温、测量塔板压降和塔釜液相取样。

塔顶冷凝器为一蛇管式换热器,换热面积为0.06m 2,管外走蒸汽,管内走冷却水。

回流分配装置由回流分配器与控制器组成。

回流分配器由玻璃制成,两个出口管分别用于回流和采出,引流棒为一根φ4mm 的玻璃棒,内部装有铁芯,可在控制器的作用下实现引流。

此回流分配器既可通过控制器实现手动控制回流比,也可通过计算机实现自动控制。

板效率是体现塔板性能及操作状况的主要参数,主要包括: 1、总板效率 NeNE =式中: N ——理论板数 Ne ——实际板数2、单板效率 *11nn nn ml x x x x E --=-- 式中: E ml ——以液相浓度表示的单板效率;x n ,x n-1——第n 块板和第n-1块板液相浓度;x n *——与第n 块板气相浓度相平衡的液相浓度。

三、装置图:图1、精馏实验流程1、配料罐2、循环泵3、进料罐4、进料泵5、塔釜冷凝器6、π型管7、塔釜加热器8、视盅9、旁路阀 10、进料流量计 11、回流比分配器 12、塔顶冷凝器四、实验步骤1)配料。

精馏塔(浮阀塔)设计说明书

第一章 物料衡算与操作线方程1.1间接蒸汽加热方式下的物料恒算总物料衡算 F D W =+易挥发组分的物料衡算 F D W Fx Dx Wx =+式中:F ,D ,W —进料、馏出液和釜残液的流量,/kmol hF x —进料中易挥发组分的组成,摩尔分率 D x —馏出液中易挥发组分的组成,摩尔分率 W x —釜残液中易挥发组分的组成,摩尔分率苯的摩尔质量为78,甲苯的摩尔质量为92. 进料组成 35/35/65/AF A BM x M M =+ 35/7835/7865/92=+ 0.3884= 釜残液组成 2/2/98/AW A BM x M M =+ 2/782/7898/92=+ 0.02351=馏出液组成 99.8/99.8/0.2/AD A B M x M M =+99.8/7899.8/780.2/92=+0.9983= 塔顶馏出液的平均摩尔质量 0.998780.0029278.023D M =⨯+⨯=塔顶馏出液的流量 75.31094.34/3002478.0238D kmol h ⨯==⨯⨯ 全塔物料衡算 F D W =+ F DWF x D x W x =+ 代入相关数据得:252.47/F kmol h =,158.13/W kmol h =1.2精馏段操作线方程1.2.1最小回流比的确定对理想物系或对理想物系偏离不大的情况,最小回流比可直接由下式求得min D q q qx y R y x -=-其中:由以下两式联立求解:1(1)xy xαα=+-11F q q x qy x q q =+++ 选择饱和液体进料,故1q =,q F x x =根据塔顶和塔底组成0.9983F x =,0.02351W x =在苯-甲苯混合液的t x y --附图1中分别查出塔顶和塔底温度为分别为80.15D T C =︒, 109W T C =︒;然后查表1,110.6C ︒和105C ︒时苯和甲苯的饱和蒸汽压表1 不同温度下苯和甲苯的饱和蒸汽压用内插法求得80.15D T C =︒, 109W T C =︒时苯和甲苯的饱和蒸汽压,计算塔顶和塔底的相对挥发度A α和B α80.15D T C =︒时8580.158580.1116.9116.9101.33A P ο--=-- 得 101.49A P kPa ο= 8580.158580.1464640B P ο--=-- 得 96.95B P kPa ο= 塔顶相对挥发度 101.492.5340.06A DB P P οοα===109W T C =︒时110.6109110.6105240240204.2A P ο--=-- 得 229.7A P kPa ο= 110.6109110.6105101.33101.3386B P ο--=-- 得 96.95B P kPa ο= 塔底相对挥发度 229.772.3796.95A WB P P οοα===塔的平均相对挥发度2.45m α===表2 不同温度下苯和甲苯的组成()2.450.38840.60871(1)1 2.4510.3884q q q x y x αα⨯===+-+-⨯最小回流比为 m i n 0.99830.60871.770.60870.3884D q q qx y R y x --===-- 1.2.2适宜回流比的确定根据设计经验,一般物系的适宜回流比为 R = (1.1-2.0) min R 取min 22 1.77 3.54R R ==⨯= 1.2.3操作线方程 精馏段操作线方程10.77970.219911D n n n x Ry x x R R +=+=+++ 提馏段操作线方程''''1''m m w m w L W L qF Wy x x x x L W L W L qF W L qF W ++=-=---+-+-''1 1.36920.00868m m y x +=-第二章 理论塔板数的确定本次设计采用直角梯级图解(M.T.图解法)将逐板计算过程在x y -相平衡图上进行,分别用平衡线和操作线代替平衡方程和操作线方程,用图解理论板的方法代替逐板计算法,则大大简化了求解理论板的过程。

天津大学专业实验共沸精馏

天津大学专业实验共沸精馏化工专业实验报告实验名称:共沸精馏组号:实验人员:同组人:实验地点:天大化工技术实验中心624室实验时间:2021年4月11日指导教师:齐晓周班级/学号:学号:实验成绩:共沸精馏一、实验目的:1.通过实验加深对共沸精馏过程的理解。

2.熟悉精馏设备的构造,掌握精馏操作方法。

3.能够对精馏过程做全塔物料衡算。

4.学会使用气相色谱分析气、液两相组成。

二、实验原理:1. 共沸精馏精馏是利用不同组份在气一液两相间的分配,通过多次气液两相间的传质和传热来达到分离的目的。

对于不同的分离对象,精馏方法也会有所差异。

例如,分离乙醇和水的二元物系。

由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。

为此,在乙醇一水系统中加入第三种物质,该物质被称为共沸剂。

共沸剂具有能和被分离系统中的一种或几种物质形成最低共沸物的特性。

在精馏过程中共沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。

这种方法就称作共沸精馏。

2. 共沸物乙醇―水系统加入共沸剂苯以后可以形成四种共沸物。

现将它们在常压下的共沸温度、共沸组成列于表1。

为了便于比较,再将乙醇、水、苯三种纯物质常压下的沸点列于表2。

表1 乙醇水一苯三元共沸物性质共沸物(简记)乙醇―水一苯(T)乙醇一苯(ABZ)苯一水(BWZ)乙醇一水(AWz)表2 乙醇、水、苯的常压沸点物质名称(简记)乙醇(A)水(W)苯(B)78.3 100 80.2 沸点温度(℃)从表1和表2列出沸点看,除乙醇一水二元共沸物的共沸点与乙醇沸点相近之外,其余三种共沸物的沸点与乙醇沸点均有10℃左右的温度差。

因此,可以设法使水和苯以共沸物的方式从塔顶分离出来,塔釜则得到无水乙醇。

3. 相图整个精馏过程可以用图1 来说明。

图中A、B、W分别为乙醇、苯和水的英文字头;ABZ、共沸点℃ 64.85 68.24 69.25 78.15 共沸物组成,t% 乙醇 18.5 32.7 0 95.57 水7.4 0 8.83 4.43 苯 74.1 67.63 91.17 0 AWZ、BWZ,代表三个二元共沸物。

精馏塔设备操作指导书

精馏塔设备操作指导书

(ISO9001-2015)

一、参数

1.1设计:蒸汽压力≤0.09Mpa蒸发能力300—600Kg/h

1.2实际:蒸汽压力≤0.09Mpa蒸发能力300—500Kg/h

二、检查准备

2.1检查各阀门、电器、仪表是否处于良好状态。

2.2填写并挂上运行状态卡。

三、设备操作

3.1开启泵加料,料加到蒸发室第二视镜1/2处,关闭泵。

3.2打开蒸汽阀门,开始加热,同时开启馏水回流阀,进冷凝水阀。

3.3取样分析馏分酒精含量,调节回流阀门,至酒精含量合格后,开启放料阀放酒精至酒精贮罐。

3.4根据蒸发室酒精量情况,及时补充低浓度酒精,加料后调节回流阀。

3.5当蒸发室中酒精含量≤5%时,停止蒸馏,开排污阀排放残液。

3.6蒸馏结束,关闭蒸汽阀门,冷却水阀门。

3.7按清洁规程清洁设备。

四、维修保养

4.1本装置中的蒸馏塔,塔内物料十分清洁,无污染,可多年一般性检查其密封,只有在填料蒸馏效果明显降低进行大修时,需将全塔拆卸,填料取出从新填充更换损坏的填料和法兰片,并进行全塔气密性试验。

4.2每年大修时应将加热室内的污垢仔细清洗干净,并将蒸发室内壁用毛刷冲洗。

4.3每年大修时,应采用化学清洗剂对冷凝器和冷却器内的管外壁进行清洗除垢。

4.4大修时,应对仪器、仪表进行检查和校正,以使处于良好状态。

4.5大修时对法兰、阀门、管件等仔细检查,损坏和失效者及时更换。

4.6大修时应对装置中所有保温层进行检查,损坏和失效者应及时更换。

五、注意事项

5.1蒸汽压力≤0.09Mpa

5.2加料后注意打开排空阀排空。

化工说明TJL

化工说明TJL

填料塔精馏实验装置(TJL)技术参数:

1、精馏塔:本装置精馏塔体采用不锈钢制作,塔径:φ30mm、塔外径100mm(含保温层)、塔高:2M。

可调节进料位置,每段塔节都设有进料口和取样口。

填料:拉西磁环。

塔节用电加热保温以保证绝热操作。

2、冷凝器:冷凝器壳体采用不锈钢制作。

换热管采用传热效率较高的铜管制作,管径φ12mm、壁厚1mm,换热面积0.028m2。

冷凝器下部与精馏塔体直接相连,以减少热损失。

冷凝液储存在馏出液槽中,一部分通过回流控制阀和转子流量计计量后再返回精馏塔顶板。

另一部分则通过馏出液控制阀和转子流量计计量后送至产品槽。

3、再沸器:再沸器直接置于精馏塔下部,采用不锈钢制作,内置电加热管加热。

总加热功率2000W,可调;分两组,各1000W,两组采用先进的温控仪表自动控制,承担精馏塔的温度控制调节,以确保控温精度50~300℃±3℃。

4、料液泵:采用微型磁力泵、流量11L/h、扬程1.5m、输入功率6W,进行连续精馏实验时可通过加料出口阀、流量计向精馏塔加料。

5、温度仪表:本装置配置一块宇电AI508温度控制仪表,一块宇电AI704温度巡检仪。

6、框架为不锈钢,结构紧凑,外形美观,流程简单,操作方便

操作方便,操作方便。

7、外形尺寸:1000×550×2100mm。

8、数据采集型(TH-TJL/Ⅱ):微机接口和数据处理软件、温度传感器、压力感器。

能在线监测压力、温度等数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏塔实验装置(计算机)说明书天津大学化工基础实验中心一. 实验设备的特点1. 该精馏装置全部采用不锈钢材料制成并安装玻璃观测管能够在实验过程中使学生可以清晰见到塔板上气─液传质过程的全貌,扩展学生的视野,提高实验教学效果。

该装置具有体积小、重量轻、实验数据稳定可靠、再现性强,用较小的装置模拟大型工业生产规模的装置来再现测量。

2.实现了对精馏塔的计算机控制,人工采集和操作来完成实验。

3. 实验设备流程,结构紧凑、整体性强、操作简便、抗干扰性能强等仪表均为国内、外质量较好的产品,工作比较可靠。

4. 该精馏装置具有节电的优点。

每套装置只需1.5千瓦左右的电负荷,就可以完成全回流和部分回流各种条件下的精馏操作实验,而且设备造价较低,经久耐用。

二. 设备的主要技术数据(二) 物系 (乙醇─正丙醇)1. 纯度: 化学或分析纯.2. 平衡关系: 见表1.3. 料液浓度:15-25%(乙醇质量百分数).4. 浓度分析用阿贝折光仪(用户自备).折光指数与溶液浓度的关系见表2.表 1 乙醇─正丙醇 t-x-y 关系( 均以乙醇摩尔分率表示,x-液相; y-气相 )上列平衡数据摘自: J.Gmebling,U.onken •Vapor─liquid•Equilibrium Data Collection─Organic Hydro xy Compounds: Alcohols(p.336)。

乙醇沸点: 78.3℃; 正丙醇沸点:97.2℃.表 2 温度─折光指数─液相组成之间的关系对30℃下质量分率与阿贝折光仪读数之间关系也可按下列回归式计算:W=58.844116-42.61325 ×n D其中W为乙醇的质量分率; n D 为折光仪读数 (折光指数).由质量分率求摩尔分率(X A):乙醇分子量MA=46; 正丙醇分子量MB =60BA A A A AA M W M W M W X )](1[)()(-+= (三) 操作参数: 见表( 3 )三. 实验设备的基本情况1. 实验设备流程示意图: 见附图一所示.1-储料罐;2-进料泵;3-放料阀;4-料液循环阀;5-直接进料阀;6-间接进料阀; 7-流量计;8-高位槽;9-玻璃观察段;10-塔身;11-塔釜取样阀;12-釜液放空阀;13-塔顶冷凝器;14回流比控制器;15-塔顶取样阀;16-塔顶液回收罐;17-放空阀;18-塔釜出料电磁阀;19-塔釜储料罐;20-塔釜出料液阀;21-第六块板进料阀;22-第七块板进料阀;23-第八块板进料阀;24-塔釜液位计;25-进料预热器;仪表面板示意图4.实验设备和测量方法简介:(一).主体设备精馏塔为筛板塔,全塔共有9块塔板由不锈钢板制成,塔高1.5米,塔身用内径为50毫米的不锈钢管制成,每段为10厘米,焊上法兰后,用螺栓连在一起,并垫上聚四氟乙烯垫防漏,塔身的第二段和第九段是用耐热玻璃制成的,以便于观察塔内的操作状况。

除了这两段玻璃塔段外,其余的塔段都用玻璃棉保温。

降液管是由外径为8毫米的不锈钢管制成。

筛板的直径为54毫米,筛孔的直径为2毫米。

塔中装有Pt100铂电阻温度计用来测量塔内汽相温度。

塔顶的全凝器内是直径为8毫米做成螺旋状的的不锈钢管,外面是不锈钢套管。

塔顶的物料蒸气在不锈钢管外冷凝、冷却, 不锈钢管内通冷却水。

塔釜用电炉丝进行加热,塔的外部也用保温棉保温。

混合液体由储料罐经进料泵由直接进料阀处(由高位槽转子流量计计量后)进入塔内。

塔釜的液面计用于观察塔釜内的存液量。

塔底产品经过冷却器由平衡管流出。

回流比调节器用来控制回流比,馏出液储罐接收馏出液。

(二).回流比的控制:回流比控制采用电磁铁吸合摆针方式来实现的。

在计算机内编制好通断时间程序就可以控制回流比。

(一) 实验前准备工作.检查工作:1. 将与阿贝折光仪配套的超级恒温水浴(用户自备)调整运行到所需的温度,并记下这个温度(例如30℃)。

检查取样用的注射器和擦镜头纸是否准备好。

2. 检查实验装置上的各个旋塞、阀门均应处于关闭状态。

3. 配制一定浓度(质量浓度 20%左右)的乙醇─正丙醇混合液(总容量10升左右),然后倒入储料罐.[或由指导教师事前做好这一步]。

4. 打开直接进料阀和进料泵开关, 向精馏釜内加料到指定的高度 (冷液面在塔釜总高2/3处), 而后关闭直接进料阀和进料泵开关。

(二) 实验操作手动实验:1. 全回流操作①打开塔顶冷凝器的冷却水,冷却水量要足够大.②记下室温值。

接上电源闸(220V),按下装置上总电源开关。

③调解加热电压表为150伏左右, 待塔板上建立液层时,可适当加大电压,使塔内维持正常操作。

(加热电压表的调节:按一下仪表的键,在仪表的SV显示窗中右侧会出现闪烁的小点,每按动一下仪表上键闪烁点就会向左移动一位,闪烁点在那个位置上,利用键就可以改变数值。

数值改动好后,在不按动仪表任何按键的前提下,30秒后仪表自动确认你所调整的数值。

)④等各块塔板上鼓泡均匀后,保持加热釜电压不变, 在全回流情况下稳定20分钟左右(及塔顶温度基本稳定),期间仔细观察全塔传质情况,待操作稳定后分别在塔顶、塔釜取样口用三角瓶同时取样,用阿贝折射仪分析样品浓度。

2. 部分回流操作①在全回流稳定并取样分析后。

其操作条件不变。

②打开间接进料阀门和进料泵开关,选择并全开相应的塔板进料阀。

进料调节转子流量计阀, 以2.0-3.0(l/h)的流量向塔内加料; 打开回流比开关,用回流比控制调节器调节回流比 R=4 ; 馏出液收集在塔顶容量管中。

(回流比控制器的调节方法:按住回流比控制表,30秒后SV显示窗中最右侧的数字会闪动,此时按键进行单循环的数字调节,利用仪表上的键可以改变不同位置的数字闪动,那个位置的数字闪动就可以调节相应的数字,调节完毕后再按两下键,30秒后仪表确认所调数值。

)③塔釜产品由溢流管流入收集器内。

④等操作稳定后,观察板上传质状况,记下加热电压、塔顶温度等有关数据,整个操作中维持进料流量计读数不变, 用三角瓶取下塔顶、塔釜和进料三处样品,用折光仪分析,并记录进原料液的温度(室温)。

3.实验结束①. 检查数据合理后, 停止加料、关闭加热开关、关闭回流比开关。

②. 根据物系的 t-x-y 关系,确定部分回流下进料的泡点温度。

③.停止加热后10分钟,关闭冷却水,一切复原。

计算机操作:1、打开计算机启动应用程序。

2、接通冷却水,利用程序调节加热电压(在程序中的加热电压红色的数字点击,在弹出的对话窗中输入相应的电压值确认即可),按(加热电压开关)上的(绿色按键)开始加热。

3、待塔顶温度稳定一段时间后,利用三角瓶分别取塔顶与塔釜料液,用阿贝折射仪分析样品浓度。

4、利用程序调节回流比(分别按程序中回流与出料处,在弹出的对话窗中输入相应的数字,确认即可),利用程序打开(进料泵开关)与(回流比开关),手动打开塔板阀和调节进料量。

5、等操作稳定后,用三角瓶分别取塔顶、塔釜、进料口处的料液,用阿贝折射仪分析样品浓度。

6、利用程序关闭加热、回流比,进料泵的开关,手动关闭设备总电源和冷却水,关闭程序。

五. 使用本实验设备应注意事项1. 本实验过程中要特别注意安全,实验所用物系是易燃物品,操作过程中避免洒落以免发生危险。

2. 本实验设备加热功率由仪表自动来调解,固在加热时应注意加热千万别过快,以免发生爆沸(过冷沸腾),使釜液从塔顶冲出,若遇此现象应立即断电,重新加料到指定冷液面,再缓慢升电压,重新操作。

升温和正常操作中釜的电功率不能过大。

3. 开车时先开冷却水,再向塔釜供热;停车时则反之。

4. 测浓度用折光仪.读取折光指数,一定要同时记其测量温度,并按给定的折光指数─质量百分浓度─测量温度关系(见表2)测定有关数据, (折光仪和恒温水浴由用户自购,使用方法见其说明书 )。

5. 为便于对全回流和部分回流的实验结果(塔顶产品和质量)进行比较, 应尽量使两组实验的加热电压及所用料液浓度相同或相近。

连续开实验时, 在做实验前应将前一次实验时留存在塔釜和塔顶产品接受器内的料液均倒回原料液瓶中。

六.实验数据计算过程及结果:⒈ 精馏实验数据表2.计算过程(1) 全回流塔顶样品折光指数n D =1.3610乙醇的质量分率W=58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3610 =0.847摩尔分率 879.060)847.01()46847.0()46847.0(=-+=Xd同理:塔釜样品折光指数n D =1.3770乙醇的质量分率W=58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3780 =0.66摩尔分率x w =0.206在平衡线和操作线之间图解理论板4.03 (见图二)全塔效率η%20.4096179.3===P t N N (2) 部分回流(R=4)塔顶样品折光指数n D =1.3620塔釜样品折光指数n D =1.3775进料样品折光指数n D =1.3765由全回流计算出质量、摩尔浓度X D =0.843 ;X w =0.180;X f =0.231进料温度t f =21.7℃在X f =0.231下泡点温度91℃乙醇在59.15℃下的比热Cp1=3.07(kJ/kg.℃)正丙醇在59.15℃下的比热Cp2=2.85(kJ/kg.℃)乙醇在91℃下的汽化潜热r1=819(kJ/kg )正丙醇在91℃下的汽化潜热r2=680(kJ/kg )混合液体比热Cpm=46×0.231×3.07+60×(1-0.231)×2.85=160.54(kJ/kmol.℃) 混合液体汽化潜热r pm=46×0.231×819+60×(1-0.231)×680=39702(kJ/kmol ) 24.13970239702)7.2191(54.160)(=+-⨯=+-⨯=m m F B r r t t Cpm q q 线斜率=-=1q q 5.16 在平衡线和精馏段操作线、提馏段操作线之间图解理论板板数4.55(见图三) 全塔效率η%99.67==Pt N N 附录 :图二图三:。