EN3D相关参数的介绍

IE3D中文手册第三章基本技术

第三章基本技术在IE3D中,一个电路用一组多边形表示,而一个多边形用一组顶点表示。

本章通过一个斜面转角的建立和分析过程,一步步的说明基本的编辑技巧。

运行MGRID前,建议先对要建立的电路做简单了解。

首先应在电路中建立x和y坐标系,并标出每个顶点的x和y坐标,如果必要还要计算顶点间的距离。

考虑一个复杂的电路时,尽量将电路分解成很多部分,尽量找出一个最小长度,这样其它长度都是这个最小长度的倍数,这个最小长度可以用作鼠标输入时的网格尺寸。

上面的准备工作对电路的建立过程是有利的。

第一节长度单位、层参数和网格参数这里要建立一个顶视图如图3.1所示的斜面转角结构。

作为默认值,在衬底下面将有一个无穷大接地板,带有数字的小矩形是电路端口。

如图 3.2所示,可把这个电路分解成很多部分,并连接它们构成电路。

多边形的互连将在下一章讨论,所以下面仍把这个斜面转角看作一个单个多边形来建立。

建立x和y坐标如图 3.1所示,最小长度是0.025mm,这样可将电路很好的填充到一个单元格为0.025mm的均匀网格中。

而IE3D是一个基于非均匀网格的仿真器,这里引入均匀网格只是为了更加方便的用鼠标输入,在仿真该结构的网格化过程中将使用非均匀网格。

图3.1一个斜面微带转角及参数第1步在ZELAND FOLDER中双击MGRID图标运行MGRID,也可从Zeland Program Manager中运行相应图标 (ZPM或ZELAND.EXE)。

第2步从File菜单中选择New。

说明:在输入一个电路的多边形前,首先需要输入基本参数,基本参数包括长度单位、层参数、衬底参数、金属带参数和离散化参数。

在File菜单中选择New时,MGRID将自动提示设置基本参数(如图3.3)。

说明:基本参数包括6组参数:(1) 注释:对整个结构的注释;(2)长度:长度单位及结构最小长度; (3) 线路图和网格:线路图编辑的网格系统参数; (4)网格化参数; (5) 衬底层; (6) 金属带类型。

第3讲三维基本造型的参数及修改

第3讲三维基本造型的参数及修改在三维建模软件中,三维基本造型是指由基本几何形状如立方体、圆柱体、球体等构成的模型。

通过调整这些基本形状的参数,我们可以创建出各种不同的三维模型,并按需修改其细节和结构。

本文将重点介绍三维基本造型的参数及如何进行修改。

一、立方体1.参数:- 长度(Width):立方体在X轴方向的尺寸。

- 宽度(Depth):立方体在Y轴方向的尺寸。

- 高度(Height):立方体在Z轴方向的尺寸。

2.修改:-调整尺寸:通过修改长度、宽度和高度参数,我们可以改变立方体的尺寸。

-平整表面:可以使用平整表面功能将立方体的表面平整化。

-圆角:通过增加圆角的半径,可以使立方体的边缘变得圆润。

二、圆柱体1.参数:- 半径(Radius):圆柱体的底面圆的半径。

- 高度(Height):圆柱体的高度。

平滑度。

2.修改:-调整尺寸:通过修改半径和高度参数,可以改变圆柱体的尺寸。

-细分:增加圆面细分数可以增加圆柱体表面的细节。

-圆角:可以通过增加圆角的半径来使圆柱体的边缘变得圆润。

三、球体1.参数:- 半径(Radius):球体的半径。

- 横向细分数(Segments):球体经度方向的细分数,用于控制经线的数量。

- 纵向细分数(Rings):球体纬度方向的细分数,用于控制纬线的数量。

2.修改:-调整尺寸:通过修改半径参数,可以改变球体的尺寸。

-细分:增加横向和纵向的细分数可以增加球体表面的细节。

四、圆锥体1.参数:- 半径(Radius):圆锥体底面圆的半径。

- 高度(Height):圆锥体的高度。

平滑度。

- 高度细分数(Height Segments):圆锥体高度方向的细分数,用于控制圆锥体的平滑度。

2.修改:-调整尺寸:通过修改半径和高度参数,可以改变圆锥体的尺寸。

-细分:增加圆面和高度的细分数可以增加圆锥体表面的细节。

-圆角:可以通过增加圆角的半径来使圆锥体的边缘变得圆润。

以上是几种常见的三维基本造型的参数及如何进行修改的介绍。

EN3D相关参数的介绍

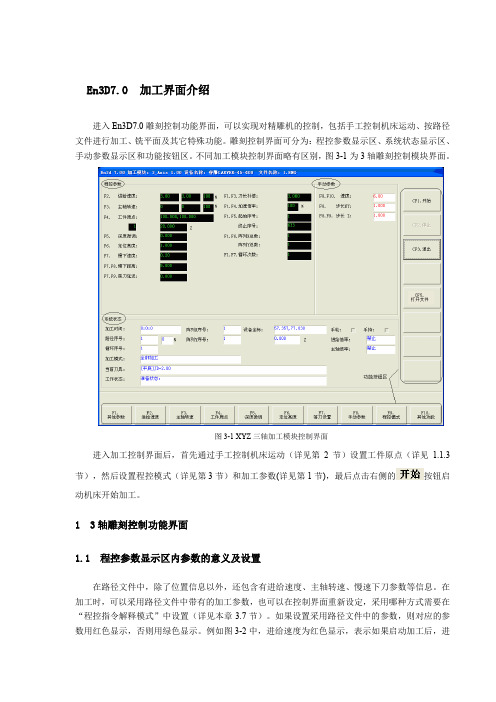

EN3D相关参数的介绍En3D7.0 加工界面介绍进入En3D7.0雕刻控制功能界面,可以实现对精雕机的控制,包括手工控制机床运动、按路径文件进行加工、铣平面及其它特殊功能。

雕刻控制界面可分为:程控参数显示区、系统状态显示区、手动参数显示区和功能按钮区。

不同加工模块控制界面略有区别,图3-1为3轴雕刻控制模块界面。

图3-1 XYZ三轴加工模块控制界面进入加工控制界面后,首先通过手工控制机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)和加工参数(详见第1节)按钮启动机床开始加工。

1 3轴雕刻控制功能界面1.1 程控参数显示区内参数的意义及设置在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。

在加工时,可以采用路径文件中带有的加工参数,也可以在控制界面重新设定,采用哪种方式需要在“程控指令解释模式”中设置(详见本章3.7节)。

如果设置采用路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。

例如图3-2中,进给速度为红色显示,表示如果启动加工后,进给速度将采用路径中设置值,而其它的参数则采用控制界面中设置的值。

本节主要介绍在控制界面中设置加工参数的方法。

程控参数显示区如图3-2所示。

图3-2 程控参数显示区在程控参数显示区内只是显示程控参数的数值,不能在该区域内用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。

编辑参数的方法:有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。

图3-3一是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。

二是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。

以下按第一种方式介绍。

图3-4 定位高度设置对话框1.1.1 进给速度图3-5 进给速度显示框进给速度是指在切削中刀具的移动速度。

在该显示框内共有3个数值:第一个为设置时的输入值;第三个为进给倍率,进给倍率通过控制面板上的进给倍率开关调节;第二个为实际进给值,是第一个数值与第二个数值的乘积。

3D技术参数120

3D技术参数1203D技术是一种利用计算机或其他专用设备生成和显示立体影像的技术。

它通过模拟人眼的视觉原理来创建具有深度感的图像或视频。

以下是一些关于3D技术的主要参数和特点:1.立体感:3D技术的最主要特点就是能够呈现出立体效果,给人一种物体具有真实感的错觉。

通过给左右眼分别显示不同的图像或视频,人眼就会产生深度感。

2.图像样式:3D技术可以呈现出不同样式的图像,包括红蓝、红绿、极化、自动立体等。

不同样式的3D图像需要不同的显示设备或镜片来观看。

3.分辨率:3D技术的分辨率是指在3D显示设备上显示的图像或视频的清晰度。

分辨率越高,图像细节越清晰,立体效果也更好。

4.刷新率:3D技术的刷新率是指在3D显示设备上显示的图像或视频的刷新频率。

刷新率越高,图像的稳定性和清晰度越好,观看时也不容易产生闪烁或眩晕感。

5.观看距离与角度:3D技术的观看距离和角度会影响观看效果。

一般来说,观看3D图像或视频时,应该保持一定的距离,同时也要保持正对显示屏的角度,以获得最佳的立体体验。

6.兼容性:3D技术的兼容性是指3D显示设备对不同3D格式的支持程度。

一些3D技术只能与特定类型的3D格式兼容,而另一些则能够兼容多种格式。

7.动作模糊:动作模糊是指在观看3D图像或视频时,由于快速移动的物体在不同视角下显示的时间差,而导致的图像模糊现象。

一些高端3D技术可以通过提高刷新率或其他技术手段来减少动作模糊。

8.可视深度范围:可视深度范围是指在3D图像或视频中能够呈现出立体效果的深度范围。

一些3D技术能够呈现出更大的深度范围,使观看者产生更真实的立体感。

9.佩戴设备:一些3D技术需要观看者佩戴专用的眼镜或头盔才能观看立体影像。

这些佩戴设备通常通过不同的技术来实现左右眼图像或视频的分别显示。

10.应用领域:3D技术广泛应用于电影、游戏、虚拟现实、教育、医疗等领域。

它可以创造出身临其境的视觉体验,提高用户参与感和沉浸感。

总结起来,3D技术是一种能够呈现出立体效果的技术。

3DMAX之基础材质参数

3DMAX之基础材质参数

一、基本参数

specular lever(高光强度)值,越大越强

Glessiness(高光扩散范围),值越小,范围越大。

Soft(柔化):使光线柔和

Self-Illunination(自发光):可更改自发光颜色和贴图

Tilling:U和V:X,Y轴上贴图数量

Opacty(不透明度):使物体透明或不透明

Wire(线框):线框式显示物体

z-side:双面显示物体

Face map(面贴图):对物体每一个面贴图

二、子层贴图

1、celluar(细胞)贴图,可用于制作大理石地面或暗纹物体效果。

细胞的颜色

细胞边缘的颜色

细胞之间空隙的颜色

2、checken(棋盘)贴图,与国际象棋方格相同,常用于地砖效果。

Color#1默认黑色

Color#2默认白色

Swap:交换颜色

3、Brick贴图

4、Composite(合成)贴图

在一个表面上可贴多幅图等,并可调整每幅图的位置,大小。

更改图像大小,位置时,需进入该层贴图

√apply(应用申请)

5、Gradient(三色渐变),Gradient pamp(多色渐变)贴图

6、智点道CG培训教育学院主要培训建筑表现动画、建筑表现后期、室外设计效果图、影视动画制作、影视特效等。

有兴趣的加建筑表现交流群318796674。

学院配送一线设计师讲师,安排学员个人学习及工作计划,常年来为同行输送数百名CG行业精英人才,就业后薪资待遇丰厚。

3D(EN)

1、顶点层级(Vertex): (1) 节点的类型: Coner(角点)、 Smooth(光滑点)、 Bezier Coner (贝兹角点) 、Bezier (贝兹 光滑点) 。 (2) Refine & Insert(细化和插入):给样 条线添加节点。 (3)Break(断开)、Connect(连接)、 Fuse(熔合)、Weld(焊接)节点 (4)Fillet &Chamter(圆角)或(切角): 在两个线段之间倒圆角或切角。 (5)Show Vertex Mumbers :显示顶点编号

四、自定义用户界面(Customize) 1、在主工具栏的空白区域单击鼠标右键可以 打开或关闭工具栏。 2、重置界面:Customize / Customize user interface / toolbars / reset。 3、还原为启动布局:Customize/Revert to Startup Layout,将界面恢复到原始状态。

3、隐藏(Hide)对象:隐藏或显示场景中 的一些对象。 (1)运用单击鼠标右键后弹出的快捷菜单 中选择Hide命令快速隐藏或显示对象。 (2)运用Display(显示)命令面板进行操 作。有按类别隐藏、隐藏选定或未选定对象、 按名称隐藏、按点击隐藏、取消全部隐藏、 按名称取消隐藏、隐藏冻结对象操作方式。 4、冻结(Freeze)对象:暂时锁定视图中 的对象,使其不被选择。 操作方法类似于隐藏对象操作。

三、对象的捕捉 1、捕捉 (S):用于对场景中点的捕捉,精确定 位对象的位置。

2、角度捕捉(A):使对象的旋转按固定的增量角 度进行。 3、百分比捕捉:使对象的缩放按固定的增量比例进 行。

四、对象操作 1、锁定对象:快捷键是空格键。对象被锁 定后,只能对该对象进行操作,必须解锁后 才能对别的对象进行选择。 2、组(Group):对多个选择对象的集合 组成组。 成组(Group)、解组(Ungroup)、 炸开(Explode) 打开(Open)、关闭(Close) 附加(Attach)、分离(Detach)

en3d6用户手册

En3d6 用户手册概述介绍欢迎使用En3d6,En3d6是运行在Windows操作系统下的控制管理软件,En3d6进行加工数据管理与加工参数设置,负责载入与管理加工模块。

特征En3d6利用Microsoft Windows 32位操作系统,比以前版本提高了许多功能●使用32位内存管理,没有DOS下的基本内存限制,不需要配置config.sys和Autoexec.bat。

●使用3维显示环境,数据管理更加方便。

●新加路径数据编辑功能,提高加工效率。

●采用插件管理机制,可以灵活的定制加工模块和增加新功能,升级方便。

●内部集成加工参数设置模块,方便更改加工参数。

硬件与软件要求En3d6对计算机的要求比以前版本高很多,所有用户在选用计算机时必须严格选配。

计算机的最低硬件配置如下:1)CPU: 使用Intel PⅢ 300以上。

2)内存: 大于32M, 质量稳定。

3)主板: 有PCI插槽,必须是正规主板厂商(如华硕,技嘉等)的产品,请勿使用显卡集成主板。

4)硬盘: 5G以上,至少要保证有200M的工作空间5)显卡: 必须使用支持OpenGL的3D显卡,否则可能显示不正常。

6)电源: 应达到230 W以上稳定供电。

计算机的必须装有Win98操作系统。

目录1.安装En3d62.En3d6菜单与工具条2.1 用户界面2.2 文件菜单2.3 编辑菜单2.4 选取菜单2.5 视图菜单2.6 查看菜单2.7 加工菜单2.8 帮助菜单2.9 工具条3.En3d6基本概念3.1 系统工作状态3.2 路径的选取3.3 路径的移动和旋转3.4 路径的反向3.5 路径单元特性3.6 路径偏移4.En3d6的系统参数4.1 设备配置参数设置4.1.1 设备型号4.1.2 各轴机械参数4.1.3 位置参数4.1.4 速度档参数设置4.1.5 主轴参数设置4.1.6 手工步长参数设置4.1.7 其它4.1.8 各轴运动特性4.2 系统颜色设置4.3 加工模块定制1.安装En3d6En3d6在安装光盘的En3d6.0目录下,运行En3d6.0\Disk1\setup.exe进行安装。

ai3d参数

在AI3D中,膨胀参数是指在三维图像处理中用于扩大或增加物体形状的一个参数。

膨胀操作是一种基本的形态学操作,它可以使图像中的物体变得更加饱满、圆润,或者说是膨胀物体的边界。

膨胀参数决定了膨胀操作的程度和效果。

膨胀参数的作用主要有以下几个方面:

1. 改善图像质量:通过适当调整膨胀参数,可以使图像中的物体更加清晰、饱满,从而提高图像的质量。

2. 物体分割:膨胀参数可以用在物体分割上,通过膨胀操作可以将物体从背景中分离出来。

以上信息仅供参考,如有需要,建议您咨询专业技术人员。

3d材质参数

3D材质参数介绍在3D图形渲染中,材质参数是指用于描述材质外观和纹理的属性。

不同的材质参数可以影响物体的光照、反射和透明度等外观效果。

本文将介绍一些常见的3D材质参数,包括颜色、反射、透明度、贴图和法线贴图。

颜色颜色是材质参数中最基本的属性之一。

在3D图形中,颜色可以描述物体的外观和表面颜色。

常用的颜色表示方法有RGB(红绿蓝)和RGBA(红绿蓝alpha)。

在RGB颜色模型中,每个颜色通道的取值范围是0到255,表示了红、绿、蓝三个通道的亮度。

通过调整通道的数值,可以获得不同的颜色效果。

例如,红色可以表示为(255, 0, 0),绿色可以表示为(0, 255, 0),蓝色可以表示为(0, 0, 255)。

而在RGBA颜色模型中,除了红、绿、蓝通道外,还有一个alpha通道,用于控制透明度。

alpha通道的取值范围也是0到255,0表示完全透明,255表示完全不透明。

反射反射是指物体表面光线的反射程度。

在3D材质参数中,常用的反射参数有漫反射和镜面反射。

漫反射是指物体表面根据光线的入射角向各个方向均匀反射光线。

这种反射产生的效果使物体看起来不光滑,具有一定的光泽效果。

镜面反射是指物体表面像镜子一样对光线进行反射。

这种反射产生的效果使物体表面呈现出明亮的镜面反射效果,使得物体看起来具有光滑的表面。

反射参数可以通过改变反射系数来调整。

反射系数越大,反射效果越明显,物体表面越光滑。

透明度透明度是指物体表面允许透过光线的程度。

在3D材质参数中,透明度常用的参数是alpha通道。

通过调整透明度参数,可以控制物体表面的不透明程度。

当透明度为0时,物体是完全透明的;当透明度为1时,物体是完全不透明的。

透明度参数可以用来制作玻璃、水和烟雾等效果。

贴图贴图是指将图片或纹理映射到物体表面的过程。

在3D图形中,贴图可以增加物体表面的细节和真实感。

常用的贴图包括漫反射贴图、法线贴图和高光贴图等。

漫反射贴图用于描述物体表面的颜色和纹理。

EN3D操作简易教程

EN3D操作简易教程首先在桌面上运行EN3D精雕控制软件然后选择打开文件,打开想要加工的文件该文件显示的坐标0点就是我们机床加工中自己定义的原点,该原点是和加工文件的输出原点相对应的选择按刀具选择,选择想要加工的工序选择完成后的路径显示为红色,可以通过属性的选项,察看该加工路径的相关信息,包括加工尺寸,深度等,确保尺寸无误。

然后选择双工序选择加工如果该加工文件使用了多把刀具,会有上图的提示,确定后进入加工程序然后是分配加工刀具,既安排Z1和Z2轴加工使用刀具,分配的刀具要与选择加工的刀具相匹配(如果选择了加工刀具为JD平底4.0,想用Z1加工,就把JD平底4.0的刀具分配给Z1。

)超过两把刀具可以用F3用户自定义分配。

然后就是定义加工原点,首先通过手动步长或者是手轮,把ZI轴移动到想要加工的材料的加工位置,然后选择F4工件原点,首先,定义X、Y原点,(CF2,当前X、Y坐标)然后是对刀,定义对刀基准,选择F10其它功能选择F1对刀选择,CF1,运动到对刀位然后通过手轮运动Z轴使刀具距离对刀仪表面10MM左右,选择CF3设为当前Z1坐标,然后选择F9对刀选择F1定义对刀基准如果在换刀后,重新对刀(对刀过程同上),但是千万不可以再选择定义对刀基准,在同一个加工文件当中尽量只是使用一个对刀基准,而是选择修正刀具长度补偿,每次更换完刀具一定要对刀,修正刀具长度补偿。

然后定义Z轴原点,首先给主轴电机加上转速然后通过手轮移动到材料的加工表面,然后选择F4工件原点,选择CF4定义当前的Z1轴的加工Z原点。

可以把F7落刀设置里面的慢下距离改到1到2mm 然后可以进行加工如果想调整加工的深浅,可以通过F5深度微调,调整加工深度,EN3D7。

07版本软件的正值为向下加深,负值为向上台刀。

换刀过程,加工断刀后,进行暂停加工,停止主轴转速更换好刀具后,进行对刀(过程同上)选择F5修正刀具长度补偿然后继续加工该工序加工结束后,退出加工界面首先取消选择,然后再进行刀具选择进如加工界面,分配刀具然后对刀,修正刀具补偿,修改加工参数,进行加工北京精雕科技有限公司沈阳分公司。

工业机器人的基本参数

工业机器人的基本参数

工业机器人是一种具有高度自动化和柔性的现代化设备,可以在许多工业领域中执行复杂的任务。

在设计工业机器人时,有许多参数需要考虑,包括机器人的负载能力、工作半径、自由度、重复定位精度、速度和加速度等。

1. 负载能力:工业机器人的负载能力是机器人在执行任务时可以承受的最大重量。

这取决于机器人的结构和设计,不同的机器人具有不同的负载能力。

通常工业机器人的负载能力从几千克到几吨不等。

2. 工作半径:工业机器人的工作半径指机器人手臂的最大工作范围。

工作半径越大,机器人的灵活性也就越高。

通常,工业机器人的工作半径在几十至几百厘米之间,也有一些机器人的工作半径可以达到几米。

3. 自由度:工业机器人的自由度指机器人移动的维度数量,通常包括三个平移自由度和三个旋转自由度。

多自由度的机器人可以执行更为复杂的任务。

4. 重复定位精度:工业机器人的重复定位精度是指机器人重复执行相同任务时的定位精度。

精度越高,机器人执行任务的可靠性也越高。

通常,工业机器人的重复定位精度可以达到几十至几百毫米。

5. 速度和加速度:工业机器人的速度和加速度决定了机器人能够完成任务的时间和效率。

通常,工业机器人的速度可以达到几米每秒,加速度可以达到几g。

总体来说,工业机器人的基本参数是灵活、高效和可靠的。

随着技术的不断发展,工业机器人的参数也在不断提高,使得机器人在工业生产中的应用越来越广泛。

3D渲染材质参数

3D渲染材质参数1.颜色:颜色是物体外观的基本属性之一、在3D渲染中,每个物体都有一个基本颜色。

颜色参数可以以RGB值的形式表示,也可以使用材质的纹理进行填充。

2.纹理:纹理是一种2D图像,用于装饰和增强物体的外观。

纹理可以通过将2D图像贴在物体表面上来实现。

根据不同需求,纹理可以是瓷砖、金属、布料等不同材质的图案。

3.光照:光照是用于控制物体被光照射的方式和效果的参数。

光照参数包括光源的位置、光源的颜色和强度等。

根据实际情况,可以设置一个或多个光源,以创建逼真的光照效果。

4.透明度:透明度是指物体能够透过多少光线的参数。

透明度可以用来模拟玻璃、水和其他透明物体。

透明度一般以百分比的形式表示,0%表示完全不透明,100%表示完全透明。

5.反射:反射是指物体能够反射光线的能力。

反射参数可以设置物体表面的光滑度和反射率。

增加反射参数可以使物体表面看起来更加光亮和镜面。

6.折射:折射是指光线从一种介质传播到另一种介质时的偏折现象。

通过设置折射参数可以模拟出玻璃等透明物体中的光线折射效果。

7.发光:发光是指物体自身发出光线的能力。

通过设置发光参数可以使物体表面发出光线,从而营造出特殊的光照效果。

8.阴影:阴影是指由光线照射到物体上形成的暗影效果。

通过设置阴影参数可以调整阴影的颜色、强度和模糊程度,从而增加场景的逼真度。

9.布尔:布尔参数用于在渲染过程中开关物体的可见性。

通过设置布尔参数可以隐藏物体、显示物体或者对物体进行布尔运算。

10.条纹:条纹参数用于在物体表面创建多种颜色或纹理的条纹效果。

通过设置条纹参数可以调整条纹的宽度、偏移、颜色等。

总结:上述是一些常见的3D渲染材质参数,通过正确设置这些参数,可以使物体看起来更加真实、生动。

在实际应用中,还可以根据具体需求结合这些参数,创建出更多样化、逼真的3D渲染效果。

EN3D相关参数的介绍

En3D7.0 加工界面介绍进入En3D7.0雕刻控制功能界面,可以实现对精雕机的控制,包括手工控制机床运动、按路径文件进行加工、铣平面及其它特殊功能。

雕刻控制界面可分为:程控参数显示区、系统状态显示区、手动参数显示区和功能按钮区。

不同加工模块控制界面略有区别,图3-1为3轴雕刻控制模块界面。

图3-1 XYZ三轴加工模块控制界面进入加工控制界面后,首先通过手工控制机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)和加工参数(详见第1节),最后点击右侧的按钮启动机床开始加工。

1 3轴雕刻控制功能界面1.1 程控参数显示区内参数的意义及设置在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。

在加工时,可以采用路径文件中带有的加工参数,也可以在控制界面重新设定,采用哪种方式需要在“程控指令解释模式”中设置(详见本章3.7节)。

如果设置采用路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。

例如图3-2中,进给速度为红色显示,表示如果启动加工后,进给速度将采用路径中设置值,而其它的参数则采用控制界面中设置的值。

本节主要介绍在控制界面中设置加工参数的方法。

程控参数显示区如图3-2所示。

图3-2 程控参数显示区在程控参数显示区内只是显示程控参数的数值,不能在该区域内用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。

编辑参数的方法:有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。

图3-3一是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。

二是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。

以下按第一种方式介绍。

图3-4 定位高度设置对话框1.1.1 进给速度图3-5 进给速度显示框进给速度是指在切削中刀具的移动速度。

在该显示框内共有3个数值:第一个为设置时的输入值;第三个为进给倍率,进给倍率通过控制面板上的进给倍率开关调节;第二个为实际进给值,是第一个数值与第二个数值的乘积。

雷尼绍测头使用经验总结

//优先级别:红、绿、蓝、黑1.测头刀长有补偿路径时需要将测头刀长设为基准刀长,且测头刀长不能虚设必须为其实际刀长。

由于测头不能在对刀仪上进行对刀,要想利用已知的刀具长度进行计算,只需要在同一个基准面上进行对刀,得到的Z向原点差值即为刀长之差。

1.在刀具设置中将“对刀基准与对刀仪原点间距”和“机外对刀刀长换算参数”清零;2.使用测头在工件表面对刀,记下机床坐标Z1;3.换刀,用一把加工刀具在工件表面同样位置对刀记下机床坐标Z2;4.对刀设为当前刀具刀长,并在刀具设置中记下刀长Z35.测头刀长=Z3-(Z2-Z1);一般测头比加工刀具长,所以算出的测头刀长的绝对值小于加工刀具刀长的绝对值。

在45系统T213版本的升级说明中给出了刀具参数的设置流程,有些同事只知其然,不知其所以然,其实只要理解了刀具长度的换算关系,不止一种方法可以得到测头刀长。

2.测头使用过程中常见的异常报警1)b08-c:12位扩展输入信号暂停。

可能是测头信号设置错误、接收器被遮挡、在移动过程中碰到障碍物或者电量不足。

测头电量不足时,马波斯测头信号灯黄橙闪烁,雷尼绍测头蓝绿或蓝色闪烁。

2)310-0:碰触过程中没有发现任何信号。

需要修正测量点位置或者增大探测距离,目前45系统中允许的最大探测距离为40mm。

3)313-100:碰触回退后信号未消除。

说明回退距离太小或者搜索速度过大,两者之间的数值关系应为:回退距离=搜索速度/2+0.05。

一般建议首次测量速度不小于0.4mm,45系统中默认的是两次触碰模式,即先以搜索速度碰触到工件后再回退一段距离,然后以准确测量速度进行探测,第二次触碰到的位置才会保存在测量结果中;使用单次触碰模式可以提高探测效率,但测量精度会下降,可在一些对测量精度要求不高的情况下使用。

4)311-0:测头信号异常。

需要确认当前测头状态是否正确。

5)路径类型与刀具类型不符。

探测路径使用的刀具必须与设备参数设置里接触式测头设置的占用刀位一致。

木工雕刻机加工程序操作---系统参数设置

木工雕刻机雕刻过程中,从调入程序文件到控制软件中到对文件的编辑、查看、路径的选取,再到雕刻方式的选择,这些都可以称作加工程序管理编辑操作,长沙新叶数控会一一介绍这方面的内容,这里介绍木工雕刻机加工程序中的系统参数设置:

一、 文件管理概述

EN3D6.0的文件管理功能集中在“文件”菜单下,主要包括打开、合并Eng类型的加工数据文件,以及系统设置参数。“文件”菜单中的功能如下:

SmoothPath.plg-路径光顺处理插件模块;

ReadNC.plg-读取NC程序插件模块。

新建----清除当前现实的文件并新建一个空白文件;

打开----打开指定的Eng文;

最近文件列表---显示最近打开的文件。

退出------退出系统

二、 系统参数设置

在系统参数中,加工模块定制是需要重点了解的。EN3D采用了插件管理机制,所有加工模块都是插件方式存在的,每个加工模块都有它自己的特殊用途,所以在使用过程中一定要注意设备必须与加工模块相匹配,否则会出现异常情况。

所有的加工模块也必须在EN3D6.0\plug目录下,系统才会找到。目前JD40系统使用的加工模块介绍如下:

PCI40.plg-普通设备的加工模块(三轴);

PCI402Y.plg-双Y轴设备的加工模块(三轴+转轴)

PCI402Z.plg-双Z轴设备的加工模块(XY轴+Z1轴+Z2轴)

PCI40Shoes.plg-鞋模机的加工模块;

在“系统参数设置”对话框中有“加工模块定制”选项卡,其中各项说明如下:

模块文件名----表示当前系统找到的加工模块列表

模块状态------表示当前加工模块的运行状态,按“space”键或双击鼠标左键,可以改变状态。

EN3D7的控制软件简易解释

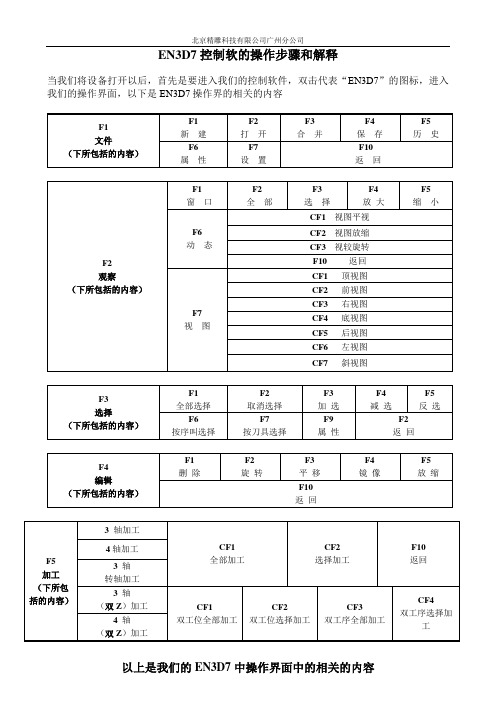

EN3D7控制软的操作步骤和解释当我们将设备打开以后,首先是要进入我们的控制软件,双击代表“EN3D7”的图标,进入我们的操作界面,以下是EN3D7操作界的相关的内容以上是我们的EN3D7中操作界面中的相关的内容打开的“EN3D7”操作界面后,我们要做以下的步骤(1)在操作界面下点击“文件”按钮(操作界面中的一些文字发生改变,请清意观察),按“F2打开”按钮弹出一个对话框,选择我们已经输出完的刀具路径文件(2)刀具路径文件调入以后,我们按“F3选择”按钮,再按“F6按刀具选择”按钮。

选择我们所要加工那把刀,将所要选的刀选完以后,按“F10返回”按钮。

(3)当刀具路径选完以后,那么我们下一步将要做的就是要加工,按“F5加工”,那么我们就进入的加工下的子菜单,按“CF7(3轴加工)”,按“CF2(选择加工)”进入加工界面当中进入加工界面以后,这时电脑显示的操作界面发生了改变。

此时在加工界面中不同的数值代表着不同的参数,所以操作员在给相对应的参数时一定认真仔细的填写F2 进给速度和F3 主轴转速它们同时都有三个对话框,它们代表,输入值、实际值、进给倍率(转速倍率)F2进给速度是指,刀具在加工时的切削速度输入值:是指当前输入的数值实际值:是指当前的实际的数值,它是可以根据控制柜上的倍率旋扭给的数值发生改变的转速倍率:是根据控制柜上主轴倍率旋扭来改变实际值的速度进给倍率:是根据控制柜上的进给倍率旋扭来改变实际值的速度F4 工件原点:是指我们在我们所要加工材料X、Y、Z这三轴的起刀点。

(X代表横向、Y代表竖向、Z代表从零点与所要加工的材料表面之间高度的数值)F5 深度微调:是指根据我们当前已定义好F4工件原点以后,系统可根据Z轴(深度)的起刀点为基准加深或抬起(当我们输入正值时,它是向下加深雕刻,当我们输入负值时,刀是以抬起雕刻。

)F6 定位高度:它是根据F4中的工件原点Z轴为起刀点为基准,当给的数值越大那么刀会在进行下一个雕刻时空走的这段行程时刀抬起的高度F7 慢下速度:是指刀在每次下刀时,刀到一定的高度时,自动改变向下走的速度,而此时这个被改变的速度就是我们所给的那个值当前值F7.F8 慢距离:它是根据慢下速度给的,而我们也要注意的是当慢下距离给的数值越大,那么所要加工的工件的时间越长。

机床全行程润滑功能参数设置

使用水基溶液做为切削液的机床 运行此功能是预防导轨丝杆生锈的有效方法

1

目录

一、生锈的主要原因……………………………………… 3 二、预防生锈的方法……………………………………… 7 三、保养制度……………………………………………… 8 四、小结…………………………………………………… 9

2020/6/18

14

参数设置

机床全行程润滑功能设置界面

勾选复选框才能使用此功能。

设定Z轴在全行程润滑时允许运行的最大行程

设定Z轴执行全行程润滑时的X、Y坐标。

以上两个参数的作用:机床全行程润滑时,当X轴和Y轴执行完一次运动后,

会运动到设定的X、Y坐标处,Z轴执行一次全行程润滑,所走的行程就是设定

Z轴系

AB

C

丝杆

如右图所示,加工区域尺寸远小于XY轴的 全行程。以X轴为例,将X轴分为A、B、C三 个区域,B区对应的是加工区域X方向的尺寸 ,加工过程都在这个区域中完成,使用频率最 高,A区只有在机床断电重启后才会使用到, 使用频率较低,C区在机床启动和加工过程中 都不会用到,使用频率极低。

加工 区域

2020/6/18

17

参数设置

全行程润滑功能参数设置原则:

1、每次交班前或是每使用8小时必须运行一次机床全行程润滑功能,加油次 数1~2,运行时长2分钟。 2、当设备需要长时间停放时,在停机前必须运行机床全行程润滑功能,加油 次数不小于3,运行时长不小于3分钟。 3、长时间停放的设备,在停放之前,一定要先运行机床全行程润滑功能一次。 以后至少每周要运行一次机床全行程润滑功能,加油次数不小于3,运行时长 不小于3分钟。

空气中的水气会在长时间停放过程中凝结在丝杆导轨上,以 及丝母和滑块中导致生锈。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EN3D相关参数的介绍进入En3D7.0雕刻操纵功能界面,能够实现对精雕机的操纵,包括手工操纵机床运动、按路径文件进行加工、铣平面及其它专门功能。

雕刻操纵界面可分为:程控参数显示区、系统状态显示区、手动参数显示区和功能按钮区。

不同加工模块操纵界面略有区别,图3-1为3轴雕刻操纵模块界面。

图3-1 XYZ三轴加工模块操纵界面进入加工操纵界面后,第一通过手工操纵机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)和加工参数(详见第1节),最后点击右侧的按钮启动机床开始加工。

1 3轴雕刻操纵功能界面1.1 程控参数显示区内参数的意义及设置在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。

在加工时,能够采纳路径文件中带有的加工参数,也能够在操纵界面重新设定,采纳哪种方式需要在“程控指令说明模式”中设置(详见本章3.7节)。

假如设置采纳路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。

例如图3-2中,进给速度为红色显示,表示假如启动加工后,进给速度将采纳路径中设置值,而其它的参数则采纳操纵界面中设置的值。

本节要紧介绍在操纵界面中设置加工参数的方法。

程控参数显示区如图3-2所示。

图3-2 程控参数显示区在程控参数显示区内只是显示程控参数的数值,不能在该区域内用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。

编辑参数的方法:有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。

图3-3一是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。

二是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。

以下按第一种方式介绍。

图3-4 定位高度设置对话框1.1.1 进给速度图3-5 进给速度显示框进给速度是指在切削中刀具的移动速度。

在该显示框内共有3个数值:第一个为设置时的输入值;第三个为进给倍率,进给倍率通过操纵面板上的进给倍率开关调剂;第二个为实际进给值,是第一个数值与第二个数值的乘积。

进给速度的单位是:米/分钟。

进给速度设置:点击屏幕下方的按钮,弹出图3-6所示进给速度设置对话框。

图3-6 进给设置在图3-6的输入框中输入“进给速度”值,在下面的输入框中输入“定位速度”值,单击确定,完成设置。

右上方的三个按钮记录了最近3次输入的进给速度值,能够通过该快捷方式输入最近的速度值。

若选中“承诺程控进给速度指令”选项,则在加工中采纳路径文件中的速度值,在操纵界面中设置的“进给速度”无效。

概念说明:定位速度:是指在非切削时刀具的移动速度。

1.1.2 主轴转速图3-7 主轴转速显示框主轴转速确实是主轴头即刀具的旋转速度。

在主轴转速显示框内共有3个数值,第一个为设置时输入值;第三个为转速倍率,转速倍率通过操纵面板上的主轴倍率开关操纵;第二个为实际转速,是第一个数值与第二个数值的乘积。

主轴转速的单位是:转/分钟。

注意:精雕系列雕刻机均配备高速电主轴,主轴承诺的实际转速范畴是有限制的,当设置的最高转速大于上限转速时,软件自动将实际转速设定为最高值;假如设置的转速小于下限转速时,软件自动将实际转速设为最低值。

因而,当转速倍率设置专门低时,显示的实际转速值可能等于电主轴的最低限速,而不是设置转速与转速倍率的乘积,显现这种情形是正常的,说明软件已自动进行了最低限速。

依照不同的机床配置,不同类型主轴的转速范畴是有差异的。

主轴转速的设置:单击屏幕下方的按钮,弹出图3-8所示主轴转速设置对话框。

在输入框中输入主轴转速,点击确定按钮,完成主轴转速设置。

左下方为最近3次输入的主轴转速的快捷输入按钮,通过该按钮能够快速输入最近的主轴转速。

假如选中下方的“运行程控主轴转速指令”,则采纳路径中带有的主轴转速指令。

图3-8 主轴转速设置对话框1.1.3 工件原点图3-9 工件原点显示框注意:只有在多原点加工时,图3-9中才显示“原点序号”。

工件原点显示框中数值的含义如图3-9所示。

工件原点的设置步骤:(1)单击屏幕下方按钮,弹出图3-10所示的对话框。

(2)在原点设置对话框中选择要输入的原点序号,该选项只有在多原点加工时才有,在单原点加工中,没有该选项。

图3-10 原点设置提示:在图3-10的X、Y、Z值的设定中,支持加、减、乘、除四则运算。

输入算数表达式后按运算按钮,将运算出输入框内算数表达式的值。

假如在输入算数表达式后按确定按钮,自动将表达式的值录入。

(3)在X、Y和Z输入框中输入数值,单击确定按钮,便完成了工件原点的设置。

在该对话框中点击当前XY按钮,系统自动将机床当前的XY坐标值,输入到原点XY输入框中;点击当前Z按钮,自动将机床当前Z坐标,输入到原点Z输入框中。

点击历史纪录按钮,将弹出图3-11所示“工件原点历史记录”列表。

图3-11 历史工作原点(4)在图3-11中,列出了最近设置过的工件原点值,高亮状态表示该原点值被选中。

单击选择[XYZ]按钮,将被选择的原点XYZ值输入到原点XYZ输入框,同时返回到图3-10对话框;单击选择[XY]按钮,将被选择的原点XY值输入到原点XY输入框中,同时返回到图3-10对话框;单击选择[Z]按钮,将被选择的原点Z值输入到原点Z输入框中,同时返回到图3-10对话框。

注意:在多原点加工时,要在图3-10中选择对应的“原点序号”。

确定工件原点的目的:工件原点的位置确实是刀具路径加工文件的原点位置,输入工件原点确实是确定路径文件原点在机床坐标系中的位置,也就确定了工件在机床中的位置。

1.1.4 微调深度图3-12 深度微调显示框在二维加工中,经常将工件原点定义在加工工件的表面,加工深度依照实际要求,在加工时通过设置“深度微调值”来定义;在三维雕刻中,能够通过设置“微调深度”来调整雕刻的深度。

注意:微调深度为正数,表示加工后的深度大于程序中给定的深度;微调深度为负数,表示加工后的深度小于程序中给定的深度。

相差值为“微调深度”的绝对值。

专门用法:在进行路径文件试加工时,将“微调深度”设为负值(依照实际情形设定绝对值的大小),刀具将在零件的上面进行加工,达到试加工的目的。

微调深度的设置:(1)单击屏幕下方按钮,弹出图3-13所示深度微调设置对话框。

(2)在该对话框中输入深度值,单击确定按钮完成设置。

提示:在图3-13的输入框中,支持加、减、乘、除四则运算。

输入算数表达式后按运算按钮,将运算出输入框内算数表达式的值。

假如在输入算数表达式后按确定按钮,自动将表达式的值录入。

图3-13 深度微调设置1.1.5 定位高度图3-14 定位高度显示框先介绍一下加工流程:加工流程(直截了当下刀方式):(1)开始加工后,第一机头向上以“定位速度”,回到机床Z轴设备原点,然后平移到进刀位置的XY处;(2)机头向下以“定位速度”,运动到当前序号路径起点Z(不是工件原点Z)上方“慢下距离”高度的位置;(3)主轴Z向变速,以“慢下速度”开始进刀运动,一直到加工深度处;(4)现在机床停止运动“落刀延迟”时刻后,按照路径进行切削运动;(5)当前路径加工完毕后,机头向上以“定位速度”,回到Z轴“工件原点”以上“定位高度”处;(6)主轴机头以定位速度,平移动到下一序号路径XY起点处;之后进行步骤:(2)(3)(4);(7)当进行完最后一条路径后,机头向上以“定位速度”,抬刀至Z轴设备原点(若指定加工完去“指定点”,则机床平移到指定点的XY处),停止加工。

图2-15 加工流程示意图定位高度的设置:(1)点击屏幕下方的按钮,弹出图3-16所示“定位高度”设置对话框。

(2)能够手工输入“定位高度”值,点击确定按钮完成设置,也能够点击依照当前刀尖位置运算定位高度按钮自动运算定位高度,自动运算的定位高度值,将保证抬刀后的高度为当前的刀尖位置,所有在应该该功能时要将刀具停止在安全的快速抬刀高度。

在定位高度设置对话框内还给出了定位高度的参考范畴,能够参照该值进行设置。

图3-16定位高度设置注意:1.工件原点设定在零件的下表面时,“定位高度”一定要大于零件的高度,否则有划伤零件的危险。

2.定位高度值是一个相关于工件原点Z的相对值,定位高度必须为正数,En3D7.0差不多做了爱护,当输入负数时默认为0 。

由于相关参数还没有阐述,机床移动到定位高度时的坐标运算在本章的第8节中介绍。

1.1.6 慢下速度、慢下距离和落刀延迟图3-17慢下刀参数显示框慢下刀参数的意义见1.1.5节。

慢下刀参数的设置:(1)点击屏幕下方的按钮,弹出图3-18所示落刀设置对话框。

(2)输入对应的数值,点击确定按钮,完成设置。

图3-18落刀设置对话框1.1.7 刀长补偿图3-19 刀长补偿显示框有些零件需要多把刀具才能完成加工,而这些刀具在安装时伸出的长度是有差异的,在En3D7.0中通过“刀长补偿”进行调整。

在加工中,将其中一把刀具作为基准刀具(一样为第一把刀具),用基准刀具设置工件原点。

在更换刀具时,将新换刀具与基准刀具的长度差设定为“刀长补偿”值,系统依照“刀长补偿”值来解决刀具长度不等的问题。

“刀长补偿”值的设定:正确使用“刀长补偿”进行加工的步骤为:(1)用基准刀设置工件原点;(2)将基准刀采纳对刀仪对刀,将其设为“定义对刀基准”;(3)更换刀具时,使用对刀仪对刀,并设为“修正刀具长度补偿”。

注意:1. 在首次连接或长时刻没有使用对刀仪时,要先检验系统是否能够正常得到对刀仪信号,之后再使用对刀仪对刀。

2. 在差不多进行对刀并修正了刀具长度补偿后(即刀长补偿参数不为零),禁止随意修改工件原点Z值。

二:直截了当输入“刀长补偿”注意:该方式为专门情形下使用,不提倡使用!!(1)点击屏幕下方的按钮,弹出图3-23所示对话框。

图3-23 其它参数设置对话框(2)单击刀长补偿按钮,弹出图3-24所示对话框。

图3-24(3)在刀长补偿值录入框内输入补偿值,单击确定按钮完成刀长补偿值设置。

提示:.点击图3-24中的对刀按钮,同样能够按引导提示进入使用对刀仪设置“刀长补偿”方式。

1.1.8 加速倍率图3-25 加速比率显示框加速倍率的设置:点击图3-20对话框中的加速倍率按钮,弹出图3-26所示的“加速倍率”设置对话框,选择倍率后单击确定按钮完成设置。

图3-26 加速倍率设置对话框提示:“加速倍率”决定速度的变化率,建议加工质量要求比较高的零件时设置小一些,速度的变化会更加柔和;质量要求不高时设置大一些,能够提高加工效率。

1.1.9 起始、终止序号图3-27 起始序号终止序号显示框在刚进入加工界面时,程控参数显示区内显示的“起始序号”和“终止序号”,是打开路径文件的起始序号和终止序号(哪怕是在图形治理界面差不多按照序号选取了部分路径)。