浅谈网纹辊凹版印刷涂布方式的技术发展

10个点解析微凹辊涂布技术

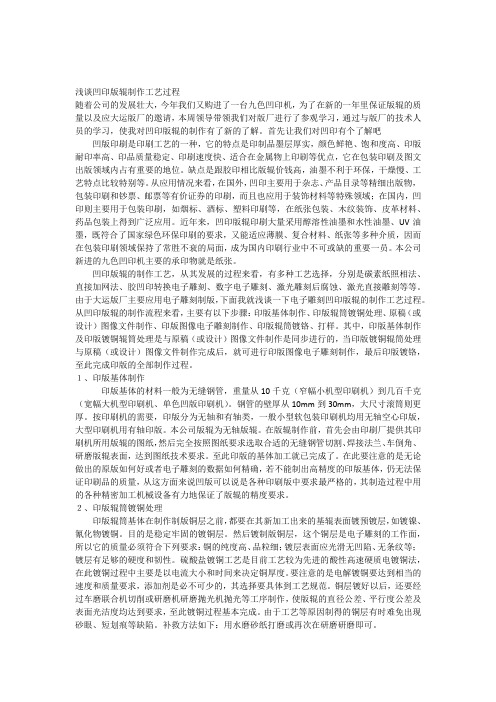

10个点解析微凹辊涂布技术10个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊?- 特点1. 接触式–为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢?传统的网纹辊也可以选择接触反转啊?两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

比如,涂300毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

个点解析微凹辊涂布技术

个点解析微凹辊涂布技术 Revised by Liu Jing on January 12, 202110个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊? - 特点1. 接触式–为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊 vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢传统的网纹辊也可以选择接触反转啊两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到 250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

浅谈凹印版辊制作工艺过程

浅谈凹印版辊制作工艺过程随着公司的发展壮大,今年我们又购进了一台九色凹印机,为了在新的一年里保证版辊的质量以及应大运版厂的邀请,本周领导带领我们对版厂进行了参观学习,通过与版厂的技术人员的学习,使我对凹印版辊的制作有了新的了解。

首先让我们对凹印有个了解吧凹版印刷是印刷工艺的一种,它的特点是印制品墨层厚实,颜色鲜艳、饱和度高、印版耐印率高、印品质量稳定、印刷速度快、适合在金属物上印刷等优点,它在包装印刷及图文出版领域内占有重要的地位。

缺点是跟胶印相比版辊价钱高,油墨不利于环保,干燥慢、工艺特点比较特别等。

从应用情况来看,在国外,凹印主要用于杂志、产品目录等精细出版物,包装印刷和钞票、邮票等有价证券的印刷,而且也应用于装饰材料等特殊领域;在国内,凹印则主要用于包装印刷,如烟标、酒标、塑料印刷等,在纸张包装、木纹装饰、皮革材料、药品包装上得到广泛应用。

近年来,凹印版辊印刷大量采用醇溶性油墨和水性油墨、UV油墨,既符合了国家绿色环保印刷的要求,又能适应薄膜、复合材料、纸张等多种介质,因而在包装印刷领域保持了常胜不衰的局面,成为国内印刷行业中不可或缺的重要一员。

本公司新进的九色凹印机主要的承印物就是纸张。

凹印版辊的制作工艺,从其发展的过程来看,有多种工艺选择,分别是碳素纸照相法、直接加网法、胶凹印转换电子雕刻、数字电子雕刻、激光雕刻后腐蚀、激光直接雕刻等等。

由于大运版厂主要应用电子雕刻制版,下面我就浅谈一下电子雕刻凹印版辊的制作工艺过程。

从凹印版辊的制作流程来看,主要有以下步骤:印版基体制作、印版辊筒镀铜处理、原稿(或设计)图像文件制作、印版图像电子雕刻制作、印版辊筒镀铬、打样。

其中,印版基体制作及印版镀铜辊筒处理是与原稿(或设计)图像文件制作是同步进行的,当印版镀铜辊筒处理与原稿(或设计)图像文件制作完成后,就可进行印版图像电子雕刻制作,最后印版镀铬,至此完成印版的全部制作过程。

1、印版基体制作印版基体的材料一般为无缝钢管,重量从10千克(窄幅小机型印刷机)到几百千克(宽幅大机型印刷机、单色凹版印刷机)。

10个点解析汇报微凹辊涂布技术

10个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊?- 特点1. 接触式–为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢?传统的网纹辊也可以选择接触反转啊?两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

比如,涂300毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

凹版印刷技术的现状及发展趋势

重 复利用的凹印版辊 以及成簇图像 的凹印版辊 ( C DI O 卷筒料 凹印版辊) 是最值得考虑的项 目, 0 2 世纪9年代MA 0 N R ln rcmacie oadD u k shnnAG公司已经研制出样机, 此机可以 在陶瓷辊上进行着墨孔的均匀预雕刻或者在钢面辊上进行 塑料 ( 聚合物 ) 的填涂 , 而且在 E ̄ 机上就可 以按照需要印 pl J 刷的图像通过显示屏分辨率进行塑料的激光雕刻 . 显示屏上 的分辨率要比需要预雕刻的版辊精细多了. 这样墨孔就雕刻 出来 了。 版辊上预雕刻出的墨孔可 以和刮刀一起配套工作。 凹印版 辊可 以通过更换塑料 一次又一次 地重复利用。着墨 孔可 以通过高压水冲洗干净 . 重新填入塑料 . 再进行重复雕 刻。 在DI O公司生产 的凹印机上 . C 用的是橡皮滚筒作为中间 载体 ( 非直接 凹印) 图像被 印刷到基 材上。然而 . 此工艺过 程还没有得到广泛应用。 水性油墨是凹版E  ̄ 的发展趋势 。 pl J 此种油墨可 以代替 甲苯油墨且可以循环利用, 现有的甲苯油墨的循环过程需要

努力想用可以快速装卸的薄卷筒版来代替一体 的凹印版辊。 但是在使 用薄卷筒版时会出现结合点密封的问题 , 油墨会渗

鞠———■ 主 l 舅■——■—■霞

杂志和产品样本 的凹版 印刷在2 世g 7 年代 后期有了 0 20 巨大的发展 , 因为无论是生产速度还是印膜宽度都提高或加

在此基础上进行 了进一步 的开发研 究 . 别是 他们尝试把 特 “ lp it Nyo rn“尼龙凹版应用于凹版印刷。 但是因为这些实验

投 资花费都太大, 所以也没有成功。 凹版印刷技术的优点是工作原理简单 . 印品质量好 。 其 缺点是花费大 , 准备凹印版 的时间过长 。 众所 周知 . 柔性的 铜版 已经应用于单张纸凹版印刷机上 . 但是单张纸凹版 印刷 机效率低、 速度低。 因此在卷筒料凹版印刷工艺上人们一直

简述凹版涂布技术原理

简述凹版涂布技术原理今天来聊聊凹版涂布技术原理,这可是个很有趣的技术呢!我想到一个生活现象可能有助于我们来理解它的原理。

大家都见过那种老式的油墨印刷吧?就是那种有一个大滚轮,滚轮上刻着字或者图案,然后滚轮在墨盘里蘸一下墨水,再印到纸上。

凹版涂布技术呢,有点类似这个过程。

凹版涂布是一种精确的涂布方式。

想象一下,有一个专门制作的凹版辊子,这个辊子的表面可不是平的,上面刻满了各种各样的小凹槽。

这些小凹槽就像是一个个小杯具,用来盛装涂布的液体,比如涂料或者胶水之类的。

这就要说到,首先这个凹版辊子会转动,然后它要从一个储存涂布液体的地方经过,就像那个油墨轮蘸墨水一样,辊子上的小凹槽就把液体给装进去了。

打个比方吧,这个凹版辊子就像是一个特殊的勺子,这些小凹槽就是勺子上一个个浅浅的小坑。

当装满了“汤”(涂布液体)之后呢,凹版辊子再压向要涂布的材料,比如说纸张或者薄膜之类的。

这时候,由于压力的作用,小凹槽里的液体就被转移到材料上啦。

老实说,我一开始也不明白,这些凹槽里的液体怎么能那么均匀地涂到材料上呢?后来我才发现,这里面还涉及到很多的参数控制呢。

比如说辊子的转速、涂布时的压力都是关键因素。

如果辊子转得太快,或者压力太小,可能就会使得凹槽里的液体不能完全转移,涂层就会不均匀,就像勺子里的汤洒得不均匀一样。

说到这里,你可能会问,那这个技术有啥实际用处啊?实际应用可广泛了。

比如在包装行业,一些高级的食品包装上的涂层就是用凹版涂布技术做的。

它能够精确地控制涂层的量,既能够起到保护食物、防潮、防氧化的作用,又能使得包装看起来更美观。

在学习这个原理的时候,我还发现有一些注意事项。

例如那个凹版辊子的材质和加工精度都非常重要。

要是辊子表面不够光滑或者那些小凹槽的尺寸相差太大,都会影响涂布的效果。

延伸思考一下,随着科技的发展,凹版涂布技术也在不断改进。

未来能不能通过一些智能控制系统,让整个涂布过程更加精确和高效呢?大家可以一起讨论讨论哦,我觉得这是一个很值得探讨的方向呢。

凹印技术的现状及发展方向

书山有路勤为径;学海无涯苦作舟

凹印技术的现状及发展方向

墨层厚实、层次清晰、工艺稳定、耐印力高、适用范围广是凹印最突

出的特点。

在国外,凹版印刷主要应用于三个领域:杂志、产品目录等出

版印刷业,商品包装印刷业,以及以钞票、邮票等有价证券和装饰材料为

主的特殊用途领域。

德国GFK市场研究机构的研究表明:由于凹印具有较

高的印刷质量稳定性和油墨光泽度,大约80%的名牌商品都选择了凹印工艺,凹印在名牌商品包装印刷领域占据主导地。

正像欧洲凹印协会秘书长James Siever先生所说的:凹印作为一种印刷工艺, 始终保持着其特有的

高档次、高质量,这也正是它作为杂志、产品目录和包装产品的主导印刷

工艺的主要原因。

为了在激烈的市场竞争中脱颖而出,食品包装领域的名

牌商家对设计和印刷图像提出了更高的要求,凹印恰恰能确保最佳印刷质

量。

随着市场经济的不断发展,特别是食品、饮料、卷烟、医药、保健

品、化妆品、洗涤用品以及服装等工业的迅猛发展,对凹版印刷品的需求

越来越多,在质量要求越来越高的趋势下,我国凹版印刷得到了迅速发展。

特别是近年来,随着雕刻技术、CTP技术、独立驱动技术、环保型凹印油

墨和控制技术的应用、印后联线加工多样化以及制版成本的降低,使凹版

印刷在包装印刷中具备了更强的竞争力,凹版印刷行业是仅次于平版胶印

的第二大印刷分支,是包装印刷的主要印刷方式。

我国凹印设备的应用现状

主要技术参数

(1)印刷幅宽:软包装凹印机最大材料宽度多为800~1100mm,近

几年1200~1500mm的机器比例在迅速增加,最大幅宽可达1700~1900mm;

专注下一代成长,为了孩子。

柔印、凹印技术新发展分析

在软包装材料、折叠纸盒、纸袋、礼品包装纸等承印材料印刷方面,柔印和凹印更具有特色。

从现代柔印、凹印的发展来看,除在制版方面有较大差别外,在设备的结构和技术方面有许多共同点或相似点。

下面将简要论述近几年柔印、凹印设备技术的发展和应用。

一、采用独立/直接驱动技术,实现无级连续可选的印刷长度。

独立驱动技术在凹印机上已使用多年,但只局限在牵引、涂布、复合和横切等单元上,现已发展到不需要机械传动的整台凹印机。

在每个印刷单元中,都采用一个电机驱动。

由电机直接带动印版滚筒,在压印过程中实现纵向套准,并靠一个步进电机移动来控制横向套准。

独立驱动凹印机最主要的优点是机械零部件减少(不需要机械传动轴和套准补偿辊机构等),料带长度缩短,因此有利于提高印刷质量和印刷速度。

老式柔印机的印版滚筒是通过压印滚筒的齿轮带动印版滚筒的齿轮,形成同步转动,印刷品的重复周长与齿轮的节距相同。

而新型柔印机的每个印刷单元中,由一个电机直接驱动印版滚筒,解决了印刷产品重复长度受齿轮节距限制的问题。

采用数字式传动技术直接驱动印版滚筒,在更换不同周长的印刷产品时,不需要更换齿轮,可实现无级连续可选的印刷长度。

由于采用数字控制,不需重复的变速调节,省去了改变速度大小和调节齿轮啮合工作,因而提高了效率。

如W&H公司新开发的ASTRAFLEX CCI卫星式8色包装用柔印机,采用了单独电机驱动技术、主驱动装置、放卷/收卷部件的驱动装置和牵引装置,最高印速为470米/分。

赛鲁迪公司所开发的独立驱动软包装凹印机,最高印刷速度可达500米/分。

BHS公司所开发的Flexline V ario机组式柔印机采用无齿轮直接驱动的印版滚筒,消除了齿轮齿数所带来的限制,消除了齿轮齿数所带来的限制,各印刷机组上分别带有各自独立的伺服驱动机构和快速换辊系统,最高印速达500米/分。

V alment Rotomec公司所研制的POTOPAK 4000-1无轴传动凹印机,采用了ES(电子轴)系统,不使用套准补偿辊,在机器的加速和减速阶段,都可进行快速套准设定,可使机器的稳定性增加。

凹印的现状及发展

凹印的技术未来的发展关键字:凹印技术、超精细雕刻、独立驱动、环保性油墨、连线加工凹版印刷作为四大印刷方式之一,其特点是印刷图像逼真、层次细腻、色泽鲜艳,适合高档产品的印刷.在国外主要用于杂志、产品目录等精细出版物、包装印刷和钞票、邮票等有价证券印刷,而且也应用于装饰材料等特殊领域.国内主要用于包装印刷和特种印刷.凹印技术是指印版上图文部位是凹陷的,印出来的图文,其油墨也是凸起的,而图文线条清晰,层次分明,手触即能感觉.这种印刷技术既对纸张有保护作用,又具有防伪性能.重要的证券便用凹印技术. 凹版印刷的种类根据制版方法分为两类:雕刻凹版,腐蚀凹版两大种类.印刷技术的未来发展主要体现在几个方面 1.超精细雕刻与直接制版是保障高质凹印品的前提数字化、远程化是凹印制版技术的发展趋势,制版过程、设计制作生产与客户之间的链接和管理是实现数字化凹印制版的关键,印前制版设备是实现制版过程数字化的前提.HELL公司推出的超精细雕刻技术对文字和图像使用不同的分辨率,不仅可实现超高分辨率的文字和线条的雕刻效果,同时其速度最高可达16000 Hz/秒.激光直接制版技术使凹印制版可以制造出高清晰度的边缘效果尤其针对细小的文字和任意的深度,同时又不需要化学腐蚀等不易人为控制的工艺过程.超高速电子雕刻技术,雕刻速度可达12800Hz/秒,是传统雕刻速度的三倍,大大缩短电雕制版的周期,使凹印印刷更具有竞力.2.独立驱动技术是衡量凹印机水平的重要标志独立驱动技术在凹印机牵引、涂布、复合和横切等单元上已经使用多年,从最近两届Drupa展览和欧洲印刷工业来看,独立驱动凹印机的应用已相当普遍,即每个印刷单元中,都采用一个独立电机驱动.由电机直接带动印版滚筒,在压印过程中实现纵向套准,并靠一个步进电机移动来控制横向套准.独立驱动凹印机最主要的优点是机械零部件减少不需要机械传动轴和套准补偿辊机构等,料带长度缩短因此有利于提高印刷质量和印刷速度.凹印机独立驱动技术和以电子轴传动为技术平台实现凹印机的全面升级换代,各种用途的凹印机都将采用电子轴传动.目前电子轴传动和套准系统主要来自日本和欧洲,但它们只能使用在少量国产凹印机上.因此,开发国产系统将是国产凹印机全面升级换代的关3.应用环保性凹印油墨和无溶剂复合技术是食品卫生安全的保障随着人们生活水平的不断提高和环保意识的增强,国内市场开始关注环保和健康问题.如雀巢、达能和卡夫等跨国食品公司已要求包装印刷厂使用无苯油墨,上海烟草等公司也对包装物的VOC含量制定了新的标准,利乐包装在中国全面使用水性油墨,宝柏集团率先在惠州工厂全面使用无苯环保油墨、在北京德宝商三公司大部分食品包装袋也采用无苯环保凹印油墨.因此,大力推广应用环保性凹印油墨是提高凹印市场占有率的必需之路.由于环保与卫生方面的原因,食品、药品、烟酒等行业越来越注重包装材料和印刷工艺的环保性,凹印企业更加关注印刷车间的环境条件.水性、UV等环保性凹印油墨、光油能明显减少有机挥发物向大气中的排放量,从而减轻大气污染,改善印刷作业环境,因此,将越来越广泛地受到业内人士和客户的欢迎,封闭式刮墨刀系统和快速更换装置会推广使用,适应水性油墨印刷的凹印机将被更广泛地采用. 无溶剂复合技术是典型的'三无'全过程无污染、产品无溶剂残留、生产过程无安全隐患工艺,完全符合EHS环保、健康、安全的发展要求,目前在国外已经得到了普遍应用.我国从20世纪90年代开始引进无溶剂复合技术,但推广速度十分缓慢.据不完全统计,无剂复合机仅占我国各类复合机总数2%左右,远远低于发达国家80%~90%的水平.近年来,随着政府部门对食品安全的监管力度的明显加大,人们环保、安全、健康意识的不断加强,绿色包装材料和无溶剂复合工艺备受青睐.广州通泽机械有限公司在无溶剂复合设备及相关技术研发方面也取得了新的突破,这为无溶剂复合技术的推广提供了有利条件.因此,应当大力倡导发展无溶剂复合技术,推广无溶剂复设备及相关技术.4.自动控制油墨粘度可以有效控制印品质量、节约生产成本油墨粘度是油墨阻碍自身流动的一种属性,直接影响印刷质量和印刷成本.自动控制凹印油墨粘度,可以提高印刷质量、有效去除手动粘度控制导致的色彩不稳定、降低油墨消耗.据国内几家凹印企业代表介绍,使用NORCROSS自动控制油墨粘度仪,可以有效控制印品质量,并可节省高达30%的油墨用量.因此,自动控制油墨粘度可以有效控制印品质量、节约生产成本.5.联线加工是凹印设备的未来发展方向复合、涂布、上光、模切等工序一次完成,是凹印工艺的发展方向.凹印设备相应地管理系统、远距离技术支持系统将被越来越多地采用.同时,为满足个性化的需要,从放卷、印刷、连线加工、收卷等各部分都将被模块化,先进的凹印生产线将采用智能化控制方式、具有远程诊断服务功能.随着凹印工艺的发展和先进技术的应用,凹版印刷的优势更加明显,生产效率和印品质量会越来越高、生产成本会不断降低.参考文献:凹印技术凹印的基础知识中国书刊凹印油墨行业发展研究报告。

辊涂用金属凹版油墨印花技术的研究

辊涂用金属凹版油墨印花技术的研究随着科技的不断发展,印刷技术也得到了迅速的提升。

辊涂用金属凹版油墨印花技术,是目前印刷领域中比较先进的技术之一。

它不仅具有传统印花技术的优点,而且还具有较高的印刷精度、印刷速度和适应性。

因此,本文将探讨辊涂用金属凹版油墨印花技术的研究现状及发展趋势。

一、技术概述辊涂用金属凹版油墨印花技术,是一种利用金属凹版和涂料进行印刷的技术。

它采用了高分子涂料和过渡金属离子的配合,以形成一种带有光泽和特殊光学效果的印刷品。

该技术的主要特点是印刷精度高、色彩鲜艳、图案层次感强、耐久度好等。

二、技术原理辊涂用金属凹版油墨印花技术的原理分为凹版制作和印刷两个过程。

首先,制作凹版,将设计好的图案通过光刻技术刻在金属凹版上。

其次,将凹版放置在印刷机上,涂上特殊的涂料,然后将印刷品置于凹版和印刷滚筒之间,使用辊涂方式将涂料印刷在印刷品上,最后由于特殊的光学效应形成一种具有特殊效果的印刷品。

三、技术应用辊涂用金属凹版油墨印花技术在包装、卡片、布料等领域应用广泛。

尤其在食品包装领域,其美观性和保鲜性能极佳,满足了消费者对品质、新鲜和健康的要求。

此外,该技术还被应用于金属表面印刷和制造高质量的彩色数码印刷机。

四、技术发展趋势随着科技的不断发展,辊涂用金属凹版油墨印花技术也在不断创新和进步。

未来,该技术将更加注重印刷效果和印刷质量的提高。

并应用先进化学和材料科学技术,设计和制造出更优质的凹版和涂料,以便实现更真实、生动、多彩和富有表现力的印刷效果。

五、技术前景随着消费市场不断变化和竞争的日益激烈,人们对产品的外观和包装的要求也越来越高。

因此,辊涂用金属凹版油墨印花技术将在未来得到更广泛的应用和推广。

总的来说,该技术具有良好的发展前景,并将成为印刷领域的重要技术之一。

浅谈网纹辊涂布

摘要:对水胶涂布机的网纹辊涂布进行了阐述。

主要介绍了网纹辊的种类、构造、涂布装置结构、常见的质量问题处理及应该注意的事项。

关键词:网纹辊涂布;网穴;漏涂;压力调节Abstract: The anilox roll coating of a certain type of water-soluble glue coating machine was elaborated in this paper. And the types of roller, structure, coating device structure, common quality problems and the matters that should be noted were introduced.Key words: anilox roll coating; ink cell; voids of coating; pressure regulation浅谈网纹辊涂布⊙ 李强1,2(1.浙江冠豪新材料有限公司,浙江平湖 314200;2.广东冠豪高新技术股份有限公司,广东湛江 524022)Discussion on the Coating Process of the Anilox Roll⊙ Li Qiang 1,2(1.Zhejiang Guanhao Functional Materials Co., Ltd., Pinghu 314200, Zhejiang, China; 2.Guangdong Guanhao High-Tech Co., Ltd., Zhanjiang 524022, Guangdong, China)中图分类号:TS735+.1文献标志码:B 文章编号:1007-9211(2021)22-0022-03李强 先生公司副总经理,工程师;分管生产系统。

网纹辊作为一种油墨、胶水等介质的传输设备,被广泛应用于印刷机、涂布机等设备上。

凹版印刷工艺原理及其发展

凹版印刷工艺原理及其进展凹版印刷是图像从外表上雕刻凹下的制版技术。

它起源于中世纪的雕刻凹版画,它与平版印刷、凸版印刷、孔版印刷一样,是印刷工艺的重要组成局部,也是现代印刷中的一种主要印刷方法。

凹版印刷是因其版面特征而得名。

凹印版的图文局部低于版面,它以不同的深度凹入印版来表现原稿图像的不同层次,空白局部处于同一版面上。

印刷时,先将油墨填涂于印版上,然后用刮墨刀把印版外表的油墨刮掉,再通过压力的作用,使存留在印版凹陷局部(即图文局部)的油墨与纸(或其它承印物)接触,将该局部油墨转印到纸张(或其它承印物)上,则得到所需的印刷品。

一、凹版印刷工艺过程印前预备→上版→调整规章→正式印刷→印后处理1、印前预备凹版印刷的预备工作包括:依据施工单的要求,预备承印物、油墨、刮墨刀等,还要对印刷机进展润滑。

印前预备要做到:(1)查印刷机各导向辊转动状况,特别是冷却辊。

大局部中高速印机承受水冷,重量大、又是被动辊,很简洁造成转动不顺,从而引起压印单元之间的基材张力不稳,直接影响到印品的套印精度。

(2)查压印滚筒。

由于油墨、溶剂的作用使得胶辊外表产生不规章溶胀,特别是胶辊两端积存的油墨杂质更要清理干净,有溶胀现象的一律更换。

建议尽可能地使用与基材宽度相符合的压印辊。

(3)清理枯燥箱出风口、枯燥箱内导向辊。

检查温度把握部份及执行元件的牢靠性。

(4)刮墨刀应正确安装。

安装前应检查刮墨刀衬片是否平直,如产生波浪形应准时更换。

(5)油墨循环系统应清理干净。

墨盘、搅墨辊、墨泵是否粘有杂物,在墨泵的吸入口应装有一个 80 一 120 目的金属网。

对油墨进展过滤。

以除去杂质。

并经常检查清洗。

(6)检查计算机自动对版装置。

光电眼、反射板是否清洁,两者位置是否正确。

特别是调整辊系统要确保整个系统精度、动作牢靠。

2、上版上版操作中,要特别留意保护好版面不被碰伤,要把叼口处的规章及推拉规章对准,还要把印版滚筒紧固在印刷机上,防止正式印刷时印版滚筒的松动。

凹版印刷技术的发展历程

凹版印刷技术的发展历程凹版印刷技术,也被称为凹版印刷、凹印技术,是一种常用的印刷方法,可用于印刷各种产品如纸张、塑料膜、金属箔等。

凹版印刷技术的发展历程可以追溯到19世纪末,经过多次改进和创新,如今已成为印刷行业不可或缺的一种技术。

凹版印刷技术最早出现在19世纪末,最初只能用于印刷简单的图案和文字。

当时,印刷版面由铅、锡和锌合金制成,通过把图案刻在版面上,利用印刷墨将图案转移到印刷材料上。

然而,这种技术具有一定的局限性,远没有达到如今的高精度和高速度。

20世纪初,凹版印刷技术开始迎来重大的创新。

1905年,德国的Fritz Helmuth Paulsen发明了首个凹版轮胎制造设备,为凹版印刷技术奠定了基础。

随后的几十年里,凹版印刷技术迅速发展,并应用于多个领域,如包装、印钞、邮票等。

同时,凹版印刷技术的印刷速度和效率也得到了提升,各种新的材料和设备被引入,为凹版印刷技术的应用范围不断扩大提供了支持。

20世纪50年代,凹版印刷技术进一步取得了突破和改进。

在这个时期,钢柏林印刷版的出现使得印刷质量得到了提升,同时凹版印刷机的自动化和数字化控制系统的引入,大大提高了印刷的效率和准确性。

随着计算机和数码技术的发展,凹版印刷技术得以与数字化印刷工艺相结合,进一步提升了印刷品的精细度和色彩还原度。

进入21世纪,凹版印刷技术迎来了新的发展机遇。

在绿色环保意识的影响下,凹版印刷技术在环保方面进行了改进,采用了更加环保的水性油墨和溶剂。

此外,凹版印刷技术还加强了对印刷材料的适应性,如适用于粗糙表面的印刷和特殊材料的印刷等。

与此同时,凹版印刷技术还与其他印刷技术进行了结合和整合,以满足不同行业的需求,如包装行业对高速和高品质的要求。

如今,凹版印刷技术已成为全球印刷行业中最重要的印刷技术之一。

凹版印刷技术的发展历程从最初的简单图案印刷到如今的高精度、高速度和环保印刷,正不断满足不同行业的需求。

凹版印刷技术的成功发展,离不开各个相关领域的研究和发展,同时也受益于数字化技术、自动化设备等的进步。

辊涂用金属凹版油墨印花技术的研究

辊涂用金属凹版油墨印花技术的研究一、引言二、辊涂用金属凹版油墨印花技术的基本原理辊涂用金属凹版油墨印花技术是通过在金属凹版上加工出凹槽,在印刷时将油墨刮在凹槽上,再利用辊来将油墨传输到印刷介质上的一种印花技术。

辊涂用金属凹版油墨印花技术通过油墨的传输和压实,在印刷介质上形成所需图案或文字。

在这个过程中,油墨的成分、粘度、粒度、印刷压力等因素都对印花效果产生影响。

1. 高精度:辊涂用金属凹版油墨印花技术能够实现高精度的印刷,可以准确地再现各种细节图案和精美文字。

2. 耐磨:金属凹版印刷的耐磨性能好,可以进行大批量印刷生产,适用于包装、书刊等印刷品要求高的领域。

3. 耐酸碱性好:金属凹版油墨的耐酸碱性能良好,印刷品可以在恶劣环境下长时间保存。

4. 能耐高温:金属凹版油墨可以在高温下保持其印刷品质不变,适用于高温条件下的印刷需求。

1. 油墨的粘度控制难度大:金属凹版油墨的粘度控制对印花效果有着直接影响,而目前部分油墨的粘度控制难度较大,需要进一步研究改进。

2. 油墨的附着力不足:部分金属凹版油墨的附着力不足,容易在印刷过程中出现脱落、晕染等问题,影响印刷效果。

3. 印刷速度较慢:目前金属凹版印刷机的印刷速度相对较慢,需要进一步提高生产效率。

1. 油墨的研发与改进:未来将致力于研发具有更好粘度控制和附着力的金属凹版油墨,以满足印刷领域对高品质印刷品的需求。

2. 设备的升级与创新:未来将通过新型材料、新工艺、新技术等手段,提高金属凹版印刷机的印刷速度,并改进其印刷效果。

3. 应用领域的拓展:未来金属凹版印刷技术将更多地应用于包装、标签、书刊等领域,满足不同行业对印刷品的需求。

4. 环保要求的提高:未来金属凹版油墨印花技术将更加注重环保,研发环保型油墨,减少对环境的污染。

涂布的一些应用技术

涂布技术广泛地应用于包装印刷、纸张、感光胶片、薄膜、铝卷等基材的涂布及复合包装,并且随着科学技术的不断发展,涂布技术的应用领域也越来越广泛,例如在平板显示器( F P D )中的功能性光学膜层及锂电池电极的涂层等。

目前,涂布应用技术得到科技、生产等相关技术人员的高度重视,但国内许多印刷包装机械企业所提供的涂布方式比较少,对于实际寻找合适的涂布设备带来了较大的局限性。

无论选择那种涂布方式来完成涂布需求,其关键部分就是涂布头,因此,本文结合几种常用的的涂布方式对涂布应用技术进行探究,重点介绍涂布头部分的应用性能,从而为涂布技术的应用提供一些技术资料。

1 . 网纹辊凹版涂布网纹辊凹版涂布适用于低浓度、高干燥能力的溶剂型胶黏剂,涂膜光滑,无漏涂。

网纹辊凹版涂布设备主要采用网纹(凹眼)涂布辊来进行上胶涂布。

这种涂布方式下的涂布效果均匀,而且涂布量比较准确,但涂布量受所使用的网纹辊闲置从而很难调节。

用网纹辊凹版涂布时,涂布量主要与网纹辊的凹眼深度和胶水种类的精度有关。

网纹辊的凹眼深度越深,胶从凹眼中转移到基材上去的量相应也越多;反之,网纹辊网凹眼深度越浅,转移到基材上的量也相应减小。

胶水黏度太大和太小都不利于胶的正常转移,黏度大易转移,太稀则易流淌,使上胶不均匀,易产生纵向或横向流水纹。

随着涂布技术在平板显示、光电子产品、锂电池等领域的应用,微凹版辊涂布工艺逐渐发展起来。

微凹版辊涂布工艺技术是日本康井精机公司在普通逆向凹版辊涂布工艺基础上开发的专有技术。

这种涂布工艺也是利用凹版辊网纹线数、网穴深度来确定带液量,微凹版辊与普通网纹辊凹版涂布工艺最大的区别就在“ 微”。

普通网纹辊直径为1 2 5 ~ 2 5 0 m m ,而微凹版涂布辊的直径有2 0 m m 、5 0 m m 。

微凹版辊涂布时与被涂基材的接触面积小,涂液一部分被转移到被涂基材上,一部分则仍留在凹版辊的凹槽内。

而且微凹版辊涂布工艺没有压紧的背辊,所以进入和离开涂布区时比较稳定,从而有利于提高转移涂布的质量。

包装转型之瓦楞纸印刷:网纹辊的技术改进

包装转型之瓦楞纸印刷:网纹辊的技术改进书山有路勤为径;学海无涯苦作舟包装转型之瓦楞纸印刷:网纹辊的技术改进随着印刷包装业的发展,瓦楞纸箱已经由早期单一的运输型包装逐步转向展示型包装,印刷高要求的瓦楞纸箱需求日益增多,越来越多的纸箱生产企业都面临着必须提高印刷质量的巨大压力。

对于客户不断提出的“过分”的印刷要求,很多企业只能无奈地放弃订单。

目前,提高瓦楞纸箱印刷质量的途径主要有以下三种:1、先采用胶印的方式印刷面纸,然后再复裱在瓦楞纸上。

2、预印。

即先将卷筒面纸在宽幅柔印机凹印机上进行印刷,然后再把整卷的面纸送到瓦楞纸板线上进行生产。

3、通过提高纸箱水墨印刷机本身的配置来实现提高印刷质量。

此方法与前者相比,其运作成本最低,工序最简单,处理订单最灵活。

虽然印刷精美程度还没办法完全达到胶印或预印的那种效果,但已经能满足大多数纸箱用户的要求。

要提高印刷质量,因素是多方面的,本文就从诸多因素中最重要的网纹辊入手,谈谈怎样利用网纹辊的改进技术来提高印刷质量。

要提高纸箱的质量,最主要是必须提高印刷网点的精度。

网点的精度通过两方面来衡量:一是印刷版的线数,印刷版的线数和网纹辊线数的表示方法一样,以单位长度中网点的数量来表示,英制单位为LPI(一英寸长度有多少个网点),公制单位为L/CM(一厘米长度有多少个网点)其换算为2.54LPI=1L/CM,线数越高,意味着网点密度越大,换句话说,也就是整个印刷品的精细程度越高,二是整个印刷版中最小网点的大小,(通常用网点的百分比来表示,这一点经常被人忽略,但其实非常重要)。

在纸箱柔印中,一般情况下在同一印刷品中线数是固定的,用来表达画面专注下一代成长,为了孩子。

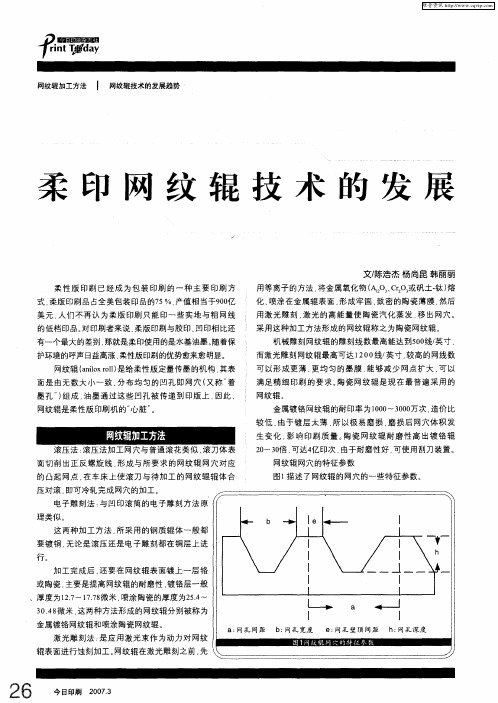

柔印网纹辊技术的发展

网纹辊 的容积 : 网纹辊在 正常 条件下 . 位表面积 可 单 容纳 的油墨量 . 位为B M/n ( 单 C i 十亿立 方微米每平 方英

寸 ) 一般 网纹 辊 的线数越 高 . 。 其贮墨 量越 少 . 传递 的油墨 越均匀 . 是 网纹辊线数 与其贮墨量 之间 的关系。 表1

加 工完 成后 要在 网纹 辊表面 镀上 一层铬 还 或 陶瓷 主要是提高 网纹辊 的耐 磨性 . 铬层一般 镀

、

厚 度为1 .~1.8 米 27 7 微 7 喷涂 陶瓷 的厚 度为2 .~ 54 3 .8 米 两种方 法形 成的 网纹 辊分别被称 为 04 微 这 金 属镀铬网纹辊 和喷涂 陶瓷网纹辊 。 激 光雕 刻法 : 是应 用激 光束 作 为动力对 网纹

滚压法 : 滚压 法加 工网穴 与普通滚 花类似 刀体 表 滚 面切 削 出正 反螺旋 线 , 成与 所要 求 的 网纹辊 网穴 对应 形 的 凸起 网点 在 车床 上使 滚刀 与待 加工 的 网纹 辊辊体 合 压对滚 即可冷轧 完成 网穴 的加 工。 电子雕 刻法 : 与凹 印滚筒 的电 子雕刻 方法 原

辊表 面进行蚀刻 加工 。 网纹辊在 激光雕刻之 前 先

2 6

今 日印刷

20. 0 73

维普资讯

本 期 聚 焦 之

网纹 辊线 数 : 网纹 辊轴 向方 向上 单位 长 度 内网穴 的

个数 . 通常用 ” 英 寸 示。 线/ 表 网纹辊 的线 数与印刷 品加网

墨孔 ” 组成 , 墨通 过这 些 凹孔被 传递 到 印版 上 . ) 油 因此 . 网纹辊是 柔性版 印刷机 的” 心脏 。

满足 精细 印刷 的 要 求。 陶瓷 网纹 辊是 现 在最 普遍 采用 的

浅谈网纹辊凹版印刷涂布方式的技术发展

浅谈网纹辊凹版印刷涂布方式的技术发展汕头市华鹰软包装设备总厂有限公司王祖云摘要:在国内,网纹辊凹版印刷涂布方式已是主要的涂布方式,应用技术也逐步走向成熟与完善。

本文主要从网纹辊印刷涂布的应用与发展及其结构的不同进行对比性总结,简要说明了不同涂布结构使用不同的材料及需满足的涂料特性,同时也从简单介绍了网纹辊的网孔及刮刀的发展与现状。

关键词:凹版印刷、吻式涂布、微凹涂布、网纹辊、密封腔刮刀、涂布量近年来随着软包装的迅猛发展,凹版印刷涂布在软包装行业应用领域其实也十分广泛。

凹印几乎就和塑料印刷联系在了一起。

其实,凹印最早是应用于纸张上的。

纸张和塑料薄膜由于其性能的不同,在同样的凹版印刷中将会表现出截然不同的物性。

在软包装发展早期,塑料凹印和纸张凹印所使用的设备是完全不同的,不能兼容。

随着现代技术的发展出现了纸、塑两用的凹版印刷机,大大降低了纸凹印的设备投资成本。

而要根据不同印刷涂布材料及其功能,设备必须从配置、原材料控制、版辊、印刷结构、辅助配置等各方面加以区别才能得到精美的印刷产品。

凹版印刷的印版,印刷部分低于空白部分,而凹陷程度又随图像的层次有深浅同,图像层次越暗,其深度越深,空白部分则在同一平面上,印刷时,全版面涂布油墨后,用刮墨机械刮去平面上(即空白部分)的油墨或涂料,使油墨或涂料只保留在版面低凹的印刷部上,并使其油墨转移到承印物上,获得印刷品。

因版面上印刷部分凹陷的深浅不同,所以印刷部分的油墨量就不等,印刷成品上的油墨层厚度也不一致,油墨多的部分显得颜色较浓,油墨少的部分颜色就淡,因而可使图像显得有浓淡不等的色调层次,如图1-1所示。

因版面是全版面印刷(称为凹版涂布)且凹陷的深浅完全同,得到的色调是一致,如图1-2所示。

图1-1凹版印刷产品图1-2凹版涂布产品1、凹版印刷涂布工作原理凹版网纹辊印刷涂布方式涂布均匀、涂布量比较准确(但涂布量很难调节)。

涂布量大小主要与网纹辊的凹眼深度和胶水种类的精度有关。

10个点解析微凹辊涂布技术

10个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊?- 特点1. 接触式–为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢?传统的网纹辊也可以选择接触反转啊?两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

比如,涂300毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈网纹辊凹版印刷涂布方式的技术发展汕头市华鹰软包装设备总厂有限公司王祖云摘要:在国内,网纹辊凹版印刷涂布方式已是主要的涂布方式,应用技术也逐步走向成熟与完善。

本文主要从网纹辊印刷涂布的应用与发展及其结构的不同进行对比性总结,简要说明了不同涂布结构使用不同的材料及需满足的涂料特性,同时也从简单介绍了网纹辊的网孔及刮刀的发展与现状。

关键词:凹版印刷、吻式涂布、微凹涂布、网纹辊、密封腔刮刀、涂布量近年来随着软包装的迅猛发展,凹版印刷涂布在软包装行业应用领域其实也十分广泛。

凹印几乎就和塑料印刷联系在了一起。

其实,凹印最早是应用于纸张上的。

纸张和塑料薄膜由于其性能的不同,在同样的凹版印刷中将会表现出截然不同的物性。

在软包装发展早期,塑料凹印和纸张凹印所使用的设备是完全不同的,不能兼容。

随着现代技术的发展出现了纸、塑两用的凹版印刷机,大大降低了纸凹印的设备投资成本。

而要根据不同印刷涂布材料及其功能,设备必须从配置、原材料控制、版辊、印刷结构、辅助配置等各方面加以区别才能得到精美的印刷产品。

凹版印刷的印版,印刷部分低于空白部分,而凹陷程度又随图像的层次有深浅同,图像层次越暗,其深度越深,空白部分则在同一平面上,印刷时,全版面涂布油墨后,用刮墨机械刮去平面上(即空白部分)的油墨或涂料,使油墨或涂料只保留在版面低凹的印刷部上,并使其油墨转移到承印物上,获得印刷品。

因版面上印刷部分凹陷的深浅不同,所以印刷部分的油墨量就不等,印刷成品上的油墨层厚度也不一致,油墨多的部分显得颜色较浓,油墨少的部分颜色就淡,因而可使图像显得有浓淡不等的色调层次,如图1-1所示。

因版面是全版面印刷(称为凹版涂布)且凹陷的深浅完全同,得到的色调是一致,如图1-2所示。

图1-1凹版印刷产品图1-2凹版涂布产品1、凹版印刷涂布工作原理凹版网纹辊印刷涂布方式涂布均匀、涂布量比较准确(但涂布量很难调节)。

涂布量大小主要与网纹辊的凹眼深度和胶水种类的精度有关。

网纹辊的凹眼深度越深,油墨或胶水从凹眼中转移到基材上去的量相应也越多;反之,网纹辊网凹眼深度越浅,转移到基材上的量也相应减小。

同时与油墨或胶水的黏度也有很大关系。

黏度太大和太小都不利于油墨或胶的正常转移。

黏度大易转移,太稀则易流淌,使上胶不均匀,易产生纵向或横向流水纹。

所以,一旦涂布网纹辊和油墨或胶的种类定下来后,就很难调节其涂布量,这也是网纹涂布辊的应用受到一定限制的主要原因。

如图1-1所示网纹辊印刷涂布机构。

刮刀结构上的刮刀采用不锈钢薄片,压在刮刀座上并作用在上(涂)胶网纹辊上,其结构如图2-1所示。

刮刀在网纹辊上胶涂布装置中的正确运用也可以对涂布量的大小产生一定的影响,具体有以下几个方面:(1)刮刀压力:刮刀作用在网纹辊上的压力过小,当有杂质时,会将刮刀顶起来造成缝隙,使得印刷涂布不均匀。

在实际操作时,以压锤调整刮刀为宜,其刮刀压力一般在200~400kPa左右。

(2)刮刀角度:刮刀同网纹辊触点切线之间的角度一般在15°~30°之间。

如果角度太大,其刮刀几乎顶着网纹辊,而网纹辊的表面是不平滑的,它高速运转时,会引起弹性刮刀片的震动或跳动,使溶液被弹起来,造成涂布量不均匀,引起涂布量差异大的问题。

太大的角度还易损伤刮刀刃。

(3)刮刀锋利度:刀的锋利度适中,就能有效地刮干净胶水层,从而获得均匀一致的涂布量;反之引起涂布量的波动变大。

(4)刮刀平整度:刮刀的平整度取决于安装刮刀的方法,在装刀时应擦净衬片,然后将新刀放在衬片后面,装入槽内。

为防止刀片尧曲,在旋紧螺丝时应经两或三遍完成,一边旋螺丝,一边拿块布夹紧刀片与衬片,并用力向一侧拉紧,这样装配成的刮刀较为平整,能保证涂布的均匀性。

(5)刮刀的左右移动刮刀左右移动对提高刮刀利用率、减少刮刀对网纹辊的磨损有着重要作用。

2、凹版网纹辊印刷涂布装置的结构种类2.1正向凹版印刷结构凹版印刷机构由输墨装置和刮墨装置两部分组成。

输墨的方式直接和间接两种。

此种凹版机构采用网纹辊的主驱动,被动压辊组成,递墨辊为主动驱动机构。

直接着墨方式是把印版滚筒的1/3或1/4部分,浸入墨槽中,涂满油墨的滚筒转到刮墨刀处,空白部分的油墨被刮掉,如图3-1(A)。

间接着墨的方式是由一个传递油墨的胶辊,将油墨涂布在印版滚筒表面,胶辊直接浸渍在墨槽里。

如图3-1(B)。

随着制造技术的发展,凹版印刷涂布固定式机构发展成可移动的小车机构(如图3-2A、B),图3-1(A)图3-1(B)大大减少了换版印刷前的准备工作时间,提高了生产效率。

图3-2A油墨盘小车装置图3-2B涂布小车装置2.2正逆向凹版涂布结构正逆向凹版涂布方式及其设备,涉及粘胶剂的特性的不同及其涂层工艺的要求,其采用正方两套刮刀支架(根据工艺需要安装一套或两套)、凹版涂计量辊及压力辊、胶槽构成的涂布机构。

应用于功能性塑料或纸张的涂层加工,利用凹版计量辊的网形和深度以及两辊之间的速度差来达到控制涂布量和均匀性,通过调整刮刀与凹版计量辊、液面的角度和空隙来达到消除泡沫的目的。

此凹版涂布仅是单一顺序涂布功能应用时,其结构与正向凹版印刷结构相同包括驱动结构如图3-1(A);如果要作为特种功能性涂层使用,根据不同涂料的特性具有调节性的操作时,则在涂布机构上进行改进,如增加网纹辊与胶辊间的精密调节图3-2正向涂布示意图图3-3逆向涂布示意图机构,调节辊间隙。

网纹辊与胶辊均采用主动驱动,与调节网纹辊与基才的相对速度差,有正向调节速度差(如图3-2),也有反向的数度差(如图3-3);也有根据承印的材料不同(如纸板)而采用三辊转移式的涂布结构,这是在两辊凹版涂布机构的一种发展(如图3-4),其采用单辊独立驱动的形式。

2.3逆向吻式涂布结构逆向凹版辊式涂布装置,它是在现有凹版技术的基础上改进了的涂布装置,其主要由压辊、涂布网纹辊辊图3-4三辊涂布结构示意图和调节辊构成,涂布网纹辊固定安装在支架板上,主动驱动,旋转方向与基材的运行方向相反;在活动支撑板上装有两辊被动压辊,通过调节定位机构及气动升降机构调节基材与网纹辊的包角,以满足生产工艺的需要,如图3-5(A),3-5(b)。

刮刀机构、供胶系统与正逆向凹版涂布机构相同。

此种涂布机构,其中导辊与凹版网纹辊之间不相互接触,且凹版的转动方向与被加工基材图3-5(A)吻涂+密封刮刀机构图的运行方向相反,这样不仅可以提高涂布的质量,而且可以提高涂布量,从而提高了生产效率。

在一些特殊材料的应用,如CPP膜的PVDC涂层,需要在逆向涂布结构的基础上增加梅尔棒装置(如图3-6),为确保涂层质量的稳定性。

图3-5(B)逆向吻式涂布示意图图3-6逆向吻式+梅尔棒涂布示意图2.4微型凹版涂布结构微型凹版涂布是相对于传统的凹版涂布方式而言的。

传统的凹版涂布,涂布辊为网纹辊,直径一般在Φ150mm~Φ300mm之间。

而微型凹版涂布,涂布辊也是网纹辊,直径一般在Φ20mm~Φ50mm之间,所以称为微型凹版涂布(micro gravure),它是一种反向、接触式涂布方式(如图3-7),其结构与逆向吻式基本相似上。

但是其结构的安装精度与调整装置的精度要远高于逆向吻式涂布方式,其更多是应用在涂层微观表面平整度要求较高的材料(如光学膜),与涂布量的大小无关,在网纹辊一定的情况下,改变辊速与基材速度的差比可得到不同的涂布量。

3、凹版网纹辊涂布方式与微型凹版涂布方式的比较分析凹版印刷涂布方式逆向吻式涂布方式微型凹版涂布方式结构示意图辊转向正/逆向逆向逆向背压方式压合式接触式接触式网纹辊直径Φ150mm-Φ300mmΦ120mm-Φ300mmΦ30mm-Φ50mm 运行速度10-600m/mim10-300m/mim0.5-40m/mim 涂布量1-70g/m21-25g/m20.5-20g/m2涂料粘度20-400cps20-200cps20-1000cps技术难度一般难困难加工成本一般高很高凹版包角0°可调可调刮刀形式开放式或密封式刮刀开放式或密封式刮刀开放式或密封式刮刀应用一般性的纸张、薄膜、金属箔涂布复合,如软包装复合材料功能性薄膜涂布,如K膜光学电子应用的涂层材料,如光学膜、显示器膜,高光材料4、凹版印刷涂布的刮刀结构发展刮刀式涂布器自20世纪50年代第一个专利发表以来,现已发展成多种具有不同结构的刮刀涂布器,如硬刃刮刀涂布器、软刃刮墨刀涂布器、金属丝刮刀涂布器、刮辊式涂布器等。

就网纹辊涂布装置的刮刀结构经历了,XY双向调节刮刀结构,XYZ三向调节刮刀结构,单腔密封腔刮刀装置及供胶,双压力腔密封刮刀装置及供胶;发展过程如图4-1:图4-1网纹辊刮刀的结构示意图5、网纹辊网孔结构发展随着网纹辊的制版技术的进步与完善,目前存在多种加工手段,如电雕刻、激光雕刻,有钢辊也有陶瓷网纹辊,就载墨量及根据涂料、承印材料特性相关的油墨转移率而言,有多种网孔形状可选如方棱锥形、四方棱台型、四方型、五角型、六角型、长六角型、斜线型。

如下图5-1图5-1网孔形状示意图6、结束语网纹辊刮刀技术虽然在我国已经经过了十几年的发展历史,但由于涂布机制造大多属于单件定做的产品,所以各个企业的生产工艺技术不公开,因此网纹辊涂布技术的发展受到一定限制。

当然,随着一些专业制造涂布复合设备厂家(如汕头华鹰)的出现和发展,一些更新型的涂布和刮胶方法也会随着出现;另外,根据不同的涂料与承印材料的应用,涂布装置多采用组合式的结构出项,以满足不同工艺的需要。

同时随着多功能材料的深层次的使用,预计在未来的几年内我国涂布技术将以更快的速度得到发展,将涌现出不同功能的、更优化的涂布结构。