预分解窑的特点

预分解技术

C-SF炉结构示意图

• C-SF炉的特点如下:

• (1)C-SF炉顶部增设涡室,同时增大了炉容,使出 炉气流可以充分混合,各处气流到达最低一级旋风筒 的路程基本相同,解决了SF、N-SF炉存在的气流偏 流和短路现象,有利于气流与物之间的热交换和燃料 的完全燃烧,可使出炉气体中的氧含量和气流温度降 低。 • (2)延长了C-SF炉与最低一级旋风筒之间的连接管 道。可使从窑尾上升烟道喂入的生料至最低一级旋风 筒卸出的时间,由N-SF炉的12~13,,增加到15以 上,有利于燃料完全燃烧及热交换。这项措施与CSF炉增设锥型涡室相配合,可使人窑物料分解率提 高5%~7%,达到92%~95%。

6.9 RSP型系列分解炉的发展

• RSP是强化悬浮预热器的英文名称Reinforced Suspension Preheater的缩写,RSP窑分为两种类型: 即普通型(C-RSP)及改进型(M-RSP): • C-RSP属产量倍增型,窑及分解炉之间的燃料 比为40∶60,单位容积产量高,有的系统使用四级旋 风筒,也有的使用五级旋风筒; • M-RSP是改造悬浮预热窑的一种型式,一般将 原有SP窑的产量增加2o%~25%,全部使用四级旋风 筒。20世纪9o年代初期,针对不同用户需要,已发展 烧油、烧煤及使用各种燃料类型的系列分解炉。

•

C-SF炉是针对N-SF炉出口设置上存在的缺点, 在炉顶部增设了涡室,并进一步增大了炉容,解决了 N-SF炉内存在的气固流偏流短路和物料特稀浓度区问 题,并延长了炉内气固滞留时间。至于C-SF炉与最下 一级旋风筒之间采用延长型水平连接管道,只是在具 体工艺布置下,技术改进中采取的硬措施。由于水平 管道易于积灰的问题,具体处理办法是在其适当部位 增加灰斗排灰,这样也会增加漏风因素。如果采用 “鹅颈”管道连接,则会更好。

水泥生产预分解窑的统一操作的意义

水泥生产预分解窑的统一操作的意义0、前言在现代化水泥生产中,预分解窑具有窑温高、窑速快、产量高、熟料结粒细小、负荷重、系统工艺复杂、自动化程度高等特点,因此其操作控制应该是根据预分解窑的工艺特点、装备水平,制定相应的操作规程,正确处理系统关系,统一操作。

1、统一操作的必要性预分解窑操作要求操作人员具有丰富的理论知识和一定的实践经验,通工艺、懂机电,熟悉现场环境,具有协调指挥能力,随时掌握系统状态,熟练掌握窑系统各点参数的变化情况,对每一个参数发生偏离都要进行分析,找出变化的原因,并及时采取措施处理,使系统尽快恢复到新的平衡状态,在三班统一操作的基础上,稳定窑系统热工制度,提高运转率,达到优质、高产、低消耗和长期、安全、连续运转的目的。

操作上的随意性是预分解窑热工制度不稳定的突出问题,因此必须强化统一操作的系统性,统一操作标准,规范程序控制。

思想决定行动,行动决定结果, 思想是行动的先导和动力,人们无论做任何事,都是先有思想,后有行动。

有正确的思想才有正确的行动,有积极的思想才有积极的行动,有统一的思想才有统一的行动。

统一思想是第一位的,只有在统一思想的前提下,统一指挥,统一行动,才能得到希望的结果。

具体到窑系统的生产操作,应以窑为纲,实现三统一,即:统一思想、统一指挥、统一操作。

统一思想使操作认识一致化,有明确的方向;统一指挥使操作规范化、有序化;统一操作使行动连续化,避免随意性。

2、怎样实现统一操作窑系统操作是整体操作,要求集中思想统一操作。

就像汽车上路必须遵守交通规则一样,不能乱行,否则就要出事故。

要稳定窑系统热工制度,统一操作是一个很好的方法,特别是在系统有问题、不稳定的时候,有助于尽早发现问题的原因,及时解决问题。

要做到统一操作,首先,要有领导上的统一,在意见繁杂的时候,有人来管理队伍,和行军打仗一样,整齐划一才能形成共振的合力,可以有不同意见,但最终还必须遵章守纪,统一操作;其次,人员的统一,特别是相关操作岗位人员,必须高度统一,认识不同是技术层面上的事,统一操作则是管理层面的内容,窑系统工艺复杂,操作上涉及到的方面、单位、事务多,必须有统一的管理,特别是在困难、有问题的情况下,高度统一的队伍才能打硬仗、打赢仗,才能够使生产稳定运行;第三,统一操作是管理上的需要,也是技术上的需要,其最大好处就是不论方法的对与错,都能够容易得出结论。

预分解窑系统窑炉风

预分解窑系统窑炉风、煤、料的合理匹配对于稳定系统的热工制度,提高熟料的产量、质量至为重要。

根据预分解窑系统煤粉燃烧的特点,探讨窑系统平衡问题,即在保持发热能力与传热能力平衡与稳定的基础上.保持发热能力与传热能力及煅烧能力与预热预分解能力的平衡和稳定的要求。

1 窑炉内风、煤、料的特点1.1 窑炉用风的特点预热预分解系统由预热器、分解炉、及其上升管道组成,其传热过程主要是在上升管道内进行.以对流传热为主。

物料通过撒料器。

被上升烟气吹散并悬浮在烟气中迅速完成传热过程,预热器的悬浮效率直接影响到物料整体预热效果,而悬浮效率除了生料的细度和管道的设计上.主要由风速影响,一般上升管道的风速控制在16〜20m/ s。

预热器的主要作用是收聚物料,实现固气相分离.其分离效率和其进出口风速及筒内截面风速相关,风速也影响着旋风筒的阻力损失,一般截面风速控制在3 6m/s。

1.2 窑炉用煤的特点分解炉内煤粉与物料是以悬浮态混合在一起的,煤粉的燃烧速度直接影响着分解炉的发热能力和炉内的温度, 从而影响物料的分解率。

影响煤粉充分燃烧的因素主要包括:炉内的气体温度、炉内氧气量、煤粉细度三个方面。

因此在操作上:一要提高入炉风温、二要保证炉内的供风量、三要控制煤粉的细度。

1.3 窑炉用料的特点生料的易烧性是评价生料的重要工艺指标。

主要考察生料的矿物组成、化学组成、颗粒组成三个方面。

分别从反应活性、生料率值、生料细度来判断生料大致的易烧性.分析出其在分解炉的分解温度范围,合理的调整喂料量的大小。

是保证熟料质量和窑况稳定的准则。

(1)生料的矿物组成:生料中的石灰质组分主要为含Ca0的方解石。

它的反应活性与其类型、晶体结构、晶体的粒度和存在的杂质(杂质含量高、分布广也有助于石灰石反应活性的提高) 有关。

黏土若含粗砂过多的砂质土.易磨性及易烧性较差,尽量选用页岩或粉砂岩作黏土质原料有利于粉磨和熟料烧成。

(2)生料的化学组成:生料的主要化学组成可集中地反映在其三率值。

预分解窑生产技术与操作

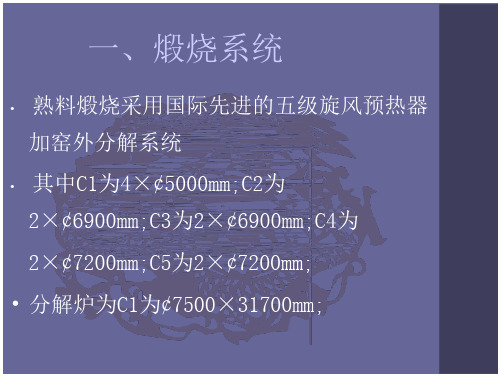

预分解窑生产技术与操作一预分解窑是由悬浮预热器、分解炉、回转窑、蓖冷机组成的一个预分解窑系统。

二旋风预热器的工作原理:生料粉喂入连接第一级和第二级旋风筒的气流管道,悬浮于热烟气中,同时进行热交换,然后被热烟气带进Ⅰ级双旋风筒,在旋风筒内旋转,产生离心力,生料粉在离心力和重力作用下与烟气分离,沉降到锥体而后落入连接Ⅱ、Ⅲ级筒之间的气流管道内,又悬浮于烟气中进行第二次热交换,以后顺次进入Ⅲ、Ⅳ级筒之间的通气管道,最后进入窑尾废气上升管道,进行最后一次热交换,被烟气带进Ⅳ级旋风筒,物料在Ⅳ级旋风筒内与热废气分离,沉降到筒锥体部分,最后由锥体下部斜管喂入回转窑内,继续碳酸钙的分解并煅烧成孰料。

三预分解窑的特点:一是在结构方面,它是在悬浮预热窑的悬浮预热器与回转窑之间,增设了一个分解炉,承担了原来在回转窑内进行碳酸盐分解任务;二是热工方面,分解炉是预分解窑系统的第二热源,将传统上全部由窑头加入燃料的做法,改变为少部分从窑头加入,大部分从分解炉内加入,从而改善了窑系统内的热力分布格局;三是工艺方面,孰料煅烧过程中耗热最多的碳酸盐分解过程,移至分解炉内进行之后,由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程都得到优化,使孰料煅烧工艺更完善。

四回转窑窑体结构:回转窑是孰料煅烧系统中的主要设备,它是由筒体、轮带、托轮、挡轮、传动装置以及密封等装置组成。

五一次风的作用:煤粉借助一次风的风力自窑喷煤管喷入窑内,一次风不但对煤粉起输送作用,同时还供给煤的挥发分燃烧所需的氧气。

二次风的作用:二次风先经过冷却机与孰料进行换热,孰料被冷却的同时,二次风被预热到400-800摄氏度(目前国内只能达600摄氏度左右),在入窑供燃料燃烧。

六窑外分解系统是由预热器系统(简称SP)、分解炉和回转窑所组成。

其生产流程,按物料流向顺序,生料由提升设备运至预热器,经过四级旋风筒后,进入分解炉,在分解炉内经过加热分解后,在进入第五级旋风预热器,继续进行分解并收集下来,进入回转窑内,分解炉处于四、五级预热器之间;窑外分解系统气体流动过程比较复杂,燃料由窑头和分解炉两处喷入,分解炉的二次空气是来自冷却机的热风,两路烟气在分解炉会合后向预热器的上部运动与料流换热。

第11章 预分解窑的性能

刘ห้องสมุดไป่ตู้敏

第一节 回转窑内的工艺带及工艺反应

❖ 一、工艺带的划分

从窑尾起至物料温度1280℃止为过渡带,主要 任务是物料升温及小部分碳酸盐分解和固相反应

❖ 二、物料在窑内的工艺反应

❖ 1.分解反应 ❖ 2.固相反应

❖ 初级固相反应干800℃在分解炉内就已开始,在回转窑内大 量生成;

❖ 烧结反应的起端没有一般窑中的未分解生料的流 窜及相混现象,料层温度比较均匀,因此结副窑皮 的倾向小,而挂起的窑皮除边缘小部分外,多数比 较致密坚固,窑皮较长,且掉副窑皮的现象减少。

❖ 二、预分解窑的热负荷

预分解窑的断面热负荷及衬料表面的热负荷比其他窑低得多。 在成倍地增大单位容积产量的同时,大幅度地降低了窑的烧 成带热负荷,使预分解窑取得了延长运转周期、节约耐火材 料及修理费用的效果。

❖ 三、预分解窑内的物料运动

❖ 物料在预分解窑内运动的特点是时间较短而流速较 匀,见不到一般窑内的窜料现象。

❖ 物料在窑内的停留时间约为32~42min,约为一般回 转窑内物料停留时间的1/2~1/3。

❖ 四、预分解窑的产量

❖ 经验公式(略)

回转窑内熟料热耗约690kJ/kg,而干法长窑约3780kJ/kg

第三节 预分解窑的热工性能

❖ 一、预分解窑内的燃料燃烧及长高温带

❖ 预分解窑内的坚面窑皮约占窑长的40%,比一般干 法窑长得多。表明其平均温度较高而热力分布较均 匀。

❖ 1.燃烧条件 ❖ 相对增强了窑内的通风、增大了二次风的比例,以

及燃烧带受CaCO3分解反应的干扰减少。

❖ 2.窑内吸热条件的变化

❖ 预分解窑的尾温提高,窑内高温带延长,碳酸钙 分解量少,所以入窑物料在窑内受热、分解、升温 速度均较快,在距窑头相当远的地方,料温就能达 1300℃,液相开始出现,烧结反应开始,窑皮开始 粘挂,直至火焰尽处即窑的冷却带,所以烧成带长 度延长,坚固窑皮长度增加。

预分解窑概述

郭康选 2010年12月28日星期二

一、预分解窑技术的发展

预分解窑是在悬浮预热器与回转 窑之间增设一个分解炉或者利用窑尾 烟室管道在其中加入约30~60%的燃料, 使燃料的燃烧过程与生料的吸热分解 过程同时在悬浮状态或者流态化下极 其迅速的进行,使生料中的碳酸盐的 分解过程在入回转窑前基本完成,入 窑物料分解率一般可达85~95%。

为什么要在预热器和回转窑之间加 设分解炉呢?

熟料形成的过程和工艺特点

工艺过程 预热 碳酸盐分解 熟料煅烧

固相反应, CaCO3 MgCO 900℃ 强吸热 (固相反应, ℃ 干燥(自由水蒸发) 干燥(自由水蒸发)吸热 3 750-950 ℃ 物料温度 60-750℃分解100~150℃熟料烧结 放热反应) ℃ 950-1450 微吸热 450℃ 粘土质原料脱水 吸热 ℃ 1300~0~1300℃ ℃

窑的功能分析结论

一个燃烧器:合格 一个传热器:效率低下 一个反应器:合格 一个输送设备:合格

改善的方法: 改善的方法:增设分解炉 使燃料燃烧、放热过程与生 料分解、吸热过程同时在 悬浮态紧密配合,极其迅 速地进行,使生料的分解 率达85~95%后入窑。

不同窑型的热工布局比较

二、预分解窑系统生产流程图

吸热特点 物料温度不高,但吸收

的热量却很多,尤其在 碳酸盐分解这个阶段, 吸收的热量为1660KJ/kg, 占熟料总热耗的50- 60%

吸收的热量不多,但 物料温度较高,而且 需要一定的反应时间。

从窑的功能分析

一个燃烧器:喷入的燃料在其中燃烧。 一个传热器:燃烧产生的热量传递给物料。 一个反应器:物料在受热过程中发生一系列物理和化学变化。 一个输送设备:物料从窑尾被输送到窑头。

窑外分解窑分解

结皮

• 结皮定义 • 结皮危害 • 结皮的形成

结皮:

是指物料在预分解窑的预热器、分解 炉等管道内壁上,逐步分层黏挂,形成 疏松口上,下部,以及悬浮 预热器的锥体部位。

结皮的危害

• 预热器旋风筒和分解炉内结皮增厚 时,不但会使通风道的有效截面减小, 阻力增大,影响系统通风,结皮严重或 塌落时,重者发生堵塞事故,轻者易引 起系统压力不稳,影响正常生产;主排 风机叶片结皮,会使风机发生震动,影 响风机的安全运转。

燃料煤的机械不完全燃烧的影响

煤的机械不完全燃烧为预分解窑系统内结皮范围的 扩大提供了条件,造成煤的不完全燃烧主要原因是 煤粉太粗、燃烧速度太慢,空气量不足及操作不当 等,在该燃烧区域内燃料燃烧不完全,而在其它区 域继续燃烧,从而使系统内煤燃烧区域发生变化, 导致了系统内温度布局的不均。随着稳定区域的变 化,结皮部位也随之改变,特别是预热器系统里的 旋风筒收缩部位,由于物料在硫、氯、碱的作用下 表面熔化,其黏性增加,在于筒壁接触时形成结皮。 所以在预分解窑生产时,煤流的稳定、煤质的稳定 是非常关键的,它是关系到系统稳定的首要前提。

2、NC型预热器的特点:

◆低风速、大直径、短柱体、四心大蜗壳、优化的偏心距构成了旋 风筒低阻力的基本要素。 ◆各级旋风筒均设有降阻作用的“导流板”和特殊进风口,且均 设内筒提高分离效率,有效减少物料在各级旋风筒之间不必要 的循环,分片式内筒(通常三、四、五级)具有较长的使用寿 命,安装更换更加方便;顶级内筒内部设有“整流器”,明显 降低了系统阻力。 ◆在旋风筒锥体下部采用了歪斜锥体,有效地解决了堵料问题; ◆所有下料管均装有密封性能好,动作灵活的翻板阀,既克服了 内串风又保证了物料的均匀连续性,对提高分离效率起了重要 作用。外置滚动轴承支承,转动灵活、可靠性高; ◆具有独特结构的固定式弧形撒料板,加强了物料在气流中的分 散性,提高了气固换热效率; ◆NST-I型分解炉具有喷旋结合、混合充分、流场和料场均匀的特 点,经鹅型管后,加强了分解炉内的后期混合,具有强大的产 量突破能力和对不同原燃料的适应能力; ◆在易堵部位设置了捅料孔或空气炮,有效防止了系统堵塞事故 的发生。 ◆系统中各联接法兰安装后均采用焊接密封,大大减少了系统外 漏风;

预分解窑操作要求的特点

预分解窑操作要求的特点1. 前言新型干法预分解窑全系统主要包括几个变化和反应过程:一是燃烧,二是各种气、固、液的化学反应,三是传热过程,四是物料的运输过程,五是冷却过程等。

每个过程及其相关的因素皆对窑系统的政常运行造成较大影响。

因此在操作上要求保持发热能力与传热能力平衡与稳定,以保持煅烧能力与预热预分解能力的平衡和稳定,为达到上述目的,操作时必须做到前后兼顾,窑炉协调,需要风、煤、料及窑速的合理配合与稳定,需要热工制度的合理稳定。

2. 预分解窑的用风特点2.1 预分解窑系统的用风特点2.1.1 预热预分解系统由预热器、分解炉及上升管道组成。

其传热过程主要在上升管道内进行,以对流传热为主。

物料通过撒料器,被上升烟气吹散并悬浮在烟气中迅速完成传热过程,而且预热器的悬浮效率由0.4降到0.1时,物料的预热温度就下降39.9℃,既增加废气温度。

因此对于上升管道的风速,要求能吹散并携带物料上升进入预热器,同时风速的大小影响着对流传热系数,风速低达不到要求造成管道水平部位粉尘沉降,极易造成塌料、堵塞;风速过高又造成通风阻力过大。

因此,在上升管道中风速一般为16~20m/s。

2.1.2 预热器的主要作用是收聚物料、实现固气分离,其分离效率和它的进风口风速及筒内截面风速有关,风速也影响着旋风筒的阻力损失。

但不同形式预热器的风速范围是不同的,一般截面风速为3~6 m/s,而入口最佳风速为16~20m/s。

2.1.3 分解炉中,物料、燃料与气体必须充分混和悬浮,完成边燃烧放热,边传热。

边分解过程,达到温度及进分解炉的燃料、物料、空气、烟气动态平衡。

其中物料及燃料的分散、悬浮和混合运动需要合适的风速。

燃料燃烧和物料分解速度也受风速的影响,而物料在炉内的停留时间、煤粉燃尽率及分解炉通风阻力更受风速的直接影响。

2.2 窑内用风的特点窑内用风主要是一次风与二次风。

二次风量受一次风量和系统拉风等影响。

一次风由于窑头煤粉的输送和供给煤粉中的挥发份燃烧所需的氧,以保证煤粉的燃烧需要。

SLC型预分解窑的设计特点及煅烧操作

SLC型预分解窑的设计特点及煅烧操作作者:福建水泥股份有限公司陈历祥baidu福建水泥股份有限公司炼石厂(原为顺昌水泥厂)4号窑是一条2 300t/d新型干法生产线,年产熟料72万吨;生产42.5R普通硅酸盐水泥。

该工程由南京水泥工业设计院(以下简称南京院)开发设计及提供技术支持,并采用当地无烟煤煅烧。

于2001年9月点火投产,近几年来窑运转率逐步提高,特别是2004年达到了91%,年产熟料80.6万吨,月平均熟料日产量最高达到了2 685t/d,无烟煤掺量达到了80%以上。

2005年1月实现了100%烧无烟煤,使该窑的特点得以充分发挥,达到了优质、高产、低耗、高运转的目的,以下对该窑的特点及煅烧操作做一介绍。

1 工艺设备该生产线大量采用成熟可靠的国产设备,保证了系统的可靠性和连续性,只有很少的关键部位才采用进口设备。

2300t/d燃100%无烟煤水泥生产线的主要装备基本配置和技术参数见表1。

2 系统特点(烧成系统工艺流程见图1)2.1 烧成系统烧成系统采用南京院开发设计的3.95m×56m回转窑,单系列5级旋风预热器,离线喷腾式分解炉(离线炉)及第三代空气梁篦冷机,采用无烟煤做燃料。

该系统除了具有一般带分解炉烧成系统的优点外,还有如下特点:(1)采用离线型分解炉,以窑头抽取三次风用作分解炉助燃空气,提高炉内氧浓度,有利于无烟煤的燃烧。

而且将窑尾烟室加大,其锥部与离线炉出口管道相接,使离线炉炉气与出窑烟气充分混合,进一步延长煤粉停留时间,以最大限度得满足无烟煤燃烧需要,同时在一定程序上起到了在线分解的作用。

(2)分解炉采用双喷腾技术,强化煤、料、气之间的混合,形成两个稳定的燃烧区,既避免炉内局部过热,又增加物料在炉停留时间,提高了入窑生料分解率。

(3)在窑尾上升烟道和三次风管上分别设有控制窑、炉气流分配的调节阀门,C4下料管道上设有控制料流分配的电动阀门,一路物料入窑尾上升烟道,这部分生料绕过离线炉,达到控制和调整离线炉炉内温度的目的。

浅谈带TD炉的分解窑的操作特点

浅谈带TD炉的分解窑的操作特点新型干法烧成系统发展二十多年来,TD分解炉以气体经设备阻力系数小,炉内物料分布均匀,热交换充分,操作适应性强等优点得到了广泛的应用。

带TD炉的预分解的煅烧与带其它炉型预热分解窑的操作有类似之处但也不尽相同,本文拟就此问题谈谈个人的观点。

一满负荷生产作为预分解技术核心设备的分解炉,其功能主要是完成炉内煤粉燃烧和生料的分解,分解炉内气流具有供氧燃烧,浮送物料及作传热介质等多重作用,一般对分解炉气体的运动有如下要求:(1)合理的速度分布;(2)适当的回流和紊流;(3)有较大的物料浮送能力;(4)较小的流体阻力,1000t/d生产线所用TD炉具有双喷腾效应,单向偏心出口,单路切向进风,目的是在喷射流的基础上增加少许旋流作用,使分解炉内气体即产生喷腾效应又具有一定旋流效应,从而变成旋喷复合型分解炉。

喷腾有利于物料纵向分布,降低炉体阻力;而旋流有效地延长了物料在炉内的停留时间。

不论是旋流还是喷流,都要求一定的气体流速。

实验表明,只有当旋流进口风速在20m/s左右,喷流在25m/s左右,入炉的喷腾气体和旋流气体才能恰当迭起,合理匹配,入分解炉的煤燃烧稳定安全,物料分散悬浮良好。

TD炉必须在大风大料满负荷的状态下操作才能确保炉内燃烧和分解反应的进行。

另外满负荷操作有利于提高流体的固气比,流体固气比提高后,由于离心力的作用,物料粒子间的凝聚力将会增加,因而旋风筒的分离效也会相应提高。

当旋风筒入口风速一定时,旋风筒的分离效率随固气比提高而增加,到达最大值后才开始下降。

根据我们的实际操作经验当投料量低于额定投料量80%时,预热器塌料频繁,通过采用适度的风量和投大料的操作手段,可大大遏制塌料。

再之,满负荷生产,设备的总效率匹配合理,适当增大投料量,加大总风量,提高窑内O2含量,使火焰强劲有力,有利于煤粉的燃烧完全,阻止煤在过渡带燃烧,使过渡带液相减少,结球、结蛋、结圈、长厚窑皮的机会减少,保证了窑的正常煅烧。

预分解窑讲义

前言新型干法水泥生产,就是以悬浮预热和窑外分解技术为核心,把现代科学技术和工业生产成果,广泛用于水泥生产全过程,使水泥生产具有高效、优质、低耗、符合环保要求和大型化、自动化特征的现代水泥生产方法。

如原料的预均化、生料气力均化、烘干粉磨、各种耐火材料以及电子计算机、自控技术等,新型干法生产包含了一套现代化的水泥生产新技术和与之相适应的现代管理方法。

与传统的湿法、半干法水泥生产相比,新型干法水泥生产具有均化、节能、环保、自动控制、长期安全运转和科学管理的六大保证体系。

传统的湿法、干法回转窑生产水泥熟料,生料的预热、分解和烧成过程均在窑内完成。

回转窑作为烧成设备,由于它能够提供断面温度分布均匀的温度场,并能保证物料在高温下有足够的停留时间,尚能满足要求。

但作为传热、传质设备则不理想,对需要热量较大的预热、分解过程很不适应。

这主要是由于窑内物料堆积在窑底部,气流从物料的表面流过,气流与物料的接触面积很小,传热效率很低。

同时窑内分解带的物料处于堆积状态,料层内分解的CO2向气流扩散的面积很小,阻力大、速度慢,并且料层内部颗粒被CO2气膜包裹,CO2的分压大,分解要求温度高,这就增加了石灰石分解的困难,降低了分解的速度。

悬浮预热、窑外分解技术的突破,从根本上改变了物料的预热、分解过程的传热状态,将窑内的物料堆积状态的预热和分解过程,分别移到悬浮预热器和分解炉内进行。

由于物料悬浮在气流中,与气流的接触面积大幅度增加,因此传热极快、效率高,同时物料在悬浮态下均匀混合,燃料燃烧热及时传给物料,使之迅速分解。

因此传热、传质均很迅速,大幅度提高了生产效率和热效率。

窑外分解窑的特点:一、用旋风预热器作为主要的预热设备旋风预热器由旋风筒和连接管道组成的热交换器。

现在一般为五级预热器,也有六级预热器。

为使生料能够充分的分散悬浮于管道内的气流中,加速气固之间的传热。

在生料进入每级预热器的上升管道处,管道内应有物料分散装置。

选择生料进入管道的合适方位,使生料逆气流方向进入管道,以提高气固相的相对速度和生料在管道内停留时间。

207-演示文稿-预分解窑

1

学习要求 掌握预分解窑窑尾系统的组成与作用 掌握预分解窑窑尾系统的工作原理 熟悉预分解窑的特点及其对原料的质量要求

2

预分解窑或称窑外分解窑,它是在悬浮预 热器和回转窑之间增设一个分解炉,把大量吸热 的碳酸钙分解反应从窑内传热速率较低的区域移 到单独燃烧的分解炉中进行,真正解决了回转窑 预烧能力不足与烧成之间的矛盾。

因为物料预热情况良好,窑的快转率较高,操 作比较稳定。

11

分解炉内可以使用固体、液体或气体燃料,我国主要

用煤粉作燃料,加入分解炉的燃料约占全部燃料的

8

预分解窑对原料的要求:

生料中的碱含量 (K2O 十 Na2O) 小于 1 %。当碱含量大于 1 %时,则要求生料中的 硫碱摩尔比 [(SO3 / (K2O 十 1 / 2Na2O)] 为 0.5~1.0 。

在大型预分解回转窑中,几乎没有冷却带,温 度高达 1300℃ 的物料立即进入冷却机骤冷,这样可 改善熟料的质量,提高熟料的易磨性。

10

② 回转窑的长径比 (L / D) 缩短,烧成带长度 增加。预分解窑烧成带长度一般在 4.5—5.5D ,其平 均值为 5.2D ,而湿法窑一般小于 3D 。

③ 预分解窑的单位容积产量高,回转窑内物料层 厚度增加,所以其转速也相应提高,以加快物料层内 外受热均匀性。窑转速为 2~3r / min ,物料在烧成 带内的停留时间有所减少,一般为 10~15min 。

生料中的氯离子含量应小于 0.015 % ,燃料中的 SO3 含量应小于 3.0 %。

9

预分解窑系统中回转窑的工艺特点: ① 一般只把窑划分为三个带:

过渡带——从窑尾起到物料温度为 1300℃ 左右 的部位,称为“过渡带”,主要是剩余的碳酸钙完全 分解并进行固相反应,为物料进入烧成带做好准备;

预分解窑调节与控制

点调 第

击

节 此

处

与 添

加

章

控 副

标

题制

预 分

解

窑

01 预分解窑具有四高(入窑分解率 高、硅酸率高、煅烧温度高和升 温速率高)、两快(窑速快、冷 却快),以及控制上的多变量、 自动化程度高和操作控制远离窑 头等特点。

02 计算机控制

03 人工干预(点火投料、停窑、发 生故障)

04 人工操作

13.1 调节控制的目的及原则

最上一级(C1)及最低一级(C5)旋风筒出口负压:预热器各部位负 压的测量,是为了监视各部分阻力,以判断生料喂料量是否正常、 风机闸门是否开启、防爆风门是否关闭以及各部分有无漏风或者 堵塞情况。当最上一级旋风筒负压升高时,首先要检查旋风筒是 否堵塞。如正常,则结合气体分析结果确定排风是否过大。当负 压降低时,则检查喂料是否正常、防爆风门是否关闭、各级旋风 筒是否漏风。如果正常,则结合气体分析结果确定排风是否足够。

1. 生料化学成分 2. 火焰与窑皮的温度 3. 耐火砖的成分

4正常操作管理

01

煤、风、料是影响分解窑系统热工制度的主要因素,因此,在生产操

02

作(调节控制)过程中,确定煤、风、料之间的关系并保持相对稳定,

避免大变动,从而稳定窑速,稳定热工制度,是确保优质高产的关键。

13.4正常操作管理

4.1 预分解窑系统调节控制参数

C4、C5级旋风筒锥体下部负压:它表征该两级旋风筒的工作状态,当该旋 风筒发生结皮堵塞时,锥体下部负压下降。

预热器主排风机(高温风机)出口管道负压:在窑系统与生料磨系统联合操 作时,该处负压主要指示系统风量平衡情况。当该处负压增大时,应关小收 尘器的主排风机闸门。反之,则开大闸门,以保持风量平衡。

窑外分解窑技术总结

分解炉

• 分解炉原理 • 影响CaCO3分解因素 • 分解炉的作用

分解炉的原理

预分解炉是及燃料燃烧、热交换和分解反应同时 进行的新型热工设备。 基本原理:

经上级预热器预热生料一定量的燃料及适量的热 气体,在分解炉内呈悬浮状态或喷腾状态,在900℃ 燃料进行无焰燃烧,同时高速进行传热和碳酸钙的 分解过程。碳酸钙的分解时间约2-4s,分解率可达 到85-95%。分解炉可以使用固体、气体、液体燃料。 我国主要使用煤粉,加入分解炉的燃料约为55-60%

1、结构方面:

预分解窑是在悬浮预热器与回转窑之间,增加了分 解炉,承担了原来在回转窑内进行的碳酸钙分解任务

2、热工方面:

分解炉是预分解窑系统的第一热源,将传统上全部由 窑头加入燃料的做法,改变为少部分从窑头加入,大部 分从分解炉内加入,从而改善了窑系统的热力分布格局。

3、工艺方面:

熟料煅烧过程中热耗最多的碳酸盐分解过程,移至分 解炉内进行之后,由于燃料与生料混合均匀,燃料燃烧 热及时传递给物料,使燃烧,换热及碳酸盐分解过程都 得到优化,使熟料煅烧工艺更臻完善。

旋风筒,其余为单旋风筒,旋风筒的工作原理与旋风

收尘器相似,只不过旋风不具备换热功能,仅具备较

高的气固分离效率,而预热器旋风筒则具有一定的换

热作用,只要保持其给定的气固分离效率即可。

• 生料从连接一级和二筒的连接管道喂入,悬浮于热烟 气中,同时进行热交换,然后被热烟气带进I级双旋 风筒,在旋风筒内旋转,产生离心力,生料粉在离心 力和重力的作用下与烟气分离,沉降到锥体后落到2、 3级筒之间的气体管道内,又悬浮于热烟气中进行热 交换,顺次进入2级、3--4级上升烟道、3级、4--5级 上升烟道、4级筒、分解炉碳酸钙分解、被烟气带进5 级旋风筒,物料在5旋风筒内与热废气分离,沉降到 筒锥体部分,最后由下料管喂入回转窑内继续碳酸钙 的分解并煅烧成熟料。

2500t_d(2000t_d)预分解窑系统分析与研究

China.On the basis of the foreign 8dvanced precalcining technology and

production experience of 2000t/d yield precalcining procees line in china, the index of the technique and economic of 2000t/d can be 8chieved 8fter

definitely stated that cement industry apply the precalcining technique

and other modern advanced technology in order to the realize the great

goal of the mordenization of cement industry of c量:lina before the third

加,窑热负荷大大降低,使得NSP窑在热耗、生产稳定性、投资、NOx排放量等

各项指标均较SP窑先进【2卜pJ。同时NSP技术的开发还为低质燃料及可燃废弃物

的使用开辟了广阔的前景。现在NSP技术已成为水泥工业煅烧技术发展的主导方

向。正向建设“生态环境材料型”产业的可持续发展方向迈进f4】。

悬浮预热和预分解技术从开发至今的三十多年间,在国际、国内主要经历了

我国对悬浮预热技术的研究起步亦早,于1958年在上海天祥水泥厂进行第 一台四级旋风预热器的工业实验,并于60年代在太原水泥厂建成第一台旋风预 热窑。但由于“十年动乱”的干扰破坏而影响了我国悬浮预热技术的发展。

Majn content: analyse and estimate about the capability of stand—alone mainframe:analyse and estimate about the rationality on heat systematic engineering matching: analyse the effect about controlled scope and fluctuation of the main parameter of the system:estimate about potential production of the system:analyse abOut synthesis technique of the whole system.

预分解窑系统技术特点

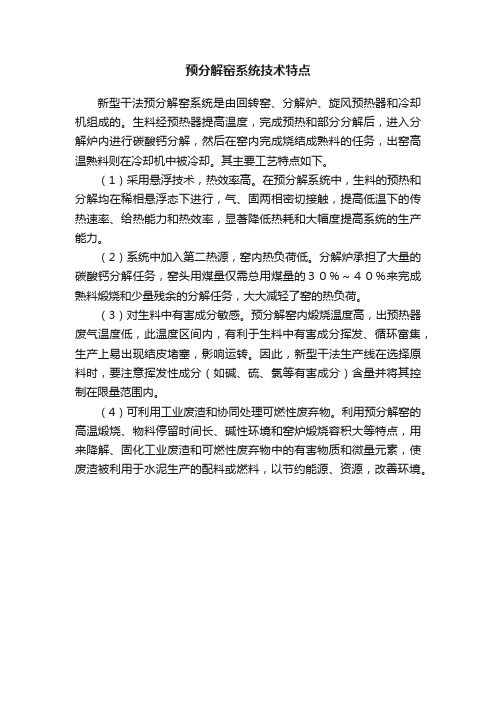

预分解窑系统技术特点

新型干法预分解窑系统是由回转窑、分解炉、旋风预热器和冷却机组成的。

生料经预热器提高温度,完成预热和部分分解后,进入分解炉内进行碳酸钙分解,然后在窑内完成烧结成熟料的任务,出窑高温熟料则在冷却机中被冷却。

其主要工艺特点如下。

(1)采用悬浮技术,热效率高。

在预分解系统中,生料的预热和分解均在稀相悬浮态下进行,气、固两相密切接触,提高低温下的传热速率、给热能力和热效率,显著降低热耗和大幅度提高系统的生产能力。

(2)系统中加入第二热源,窑内热负荷低。

分解炉承担了大量的碳酸钙分解任务,窑头用煤量仅需总用煤量的30%~40%来完成熟料煅烧和少量残余的分解任务,大大减轻了窑的热负荷。

(3)对生料中有害成分敏感。

预分解窑内煅烧温度高,出预热器废气温度低,此温度区间内,有利于生料中有害成分挥发、循环富集,生产上易出现结皮堵塞,影响运转。

因此,新型干法生产线在选择原料时,要注意挥发性成分(如碱、硫、氯等有害成分)含量并将其控制在限量范围内。

(4)可利用工业废渣和协同处理可燃性废弃物。

利用预分解窑的高温煅烧、物料停留时间长、碱性环境和窑炉煅烧容积大等特点,用来降解、固化工业废渣和可燃性废弃物中的有害物质和微量元素,使废渣被利用于水泥生产的配料或燃料,以节约能源、资源,改善环境。

《新型干法水泥生产技术》第12章 各类预分解窑简介

• ⑶ 具有一般分解炉窑单位容积产量高、消耗 低、运转周期长、污染少等优点;其缺点是 刚入炉的燃料与物料,与床层迅速混合,降 低了燃烧过程及分解过程的平均推动力;流 化层的形成使流体阻力较大,需在炉用风管 上连接高温高压风机,由于高温风机的限制, 入炉空气温度不能过高。

• 三次风以30m/s的速度从SC室上部对称地以切线方 向吹入炉内。生料喂入该气流中,该处设有撒料棒, 把生料打散后,同三次风一起吹入SC室内。

• 2)旋涡分解室SC

• 在SC室内,煤粉与新鲜三次风混合燃烧,燃烧速度 快,是主燃烧区,使50%以上的煤粉完成燃烧。而 随切向三次风进来的生料会在SC炉内壁形成一层料 幕,对炉壁耐火砖起到保护作用。同时吸收火焰热 量,大约有40%生料分解。SC室内截面风速约为 10~12m/s。

• 对RSP 分解炉的分析

• 特点:

• ⑴ RSP分解炉的三次风先以切线方向进入涡 流分解室,造成炉内的旋风运动,形成旋风效 应,有利于炉内燃烧、传热和分解的进行。

• ⑵ RSP分解炉由于窑气不入燃烧分解室SC, 室内氧气浓度高,燃烧速度较快,反应温度较 高,所以分解室的容积热负荷较高,容积可相 对缩小(约为其他炉的1/5)。炉内温度易于 调节,由于发热能力大,所以气流含尘率较高, 生产效率较高。

• ③烟道中燃烧区上部,沿管壁形成许多旋涡, 有利于燃料燃烧和热交换。

• ④烟道高度根据燃料燃烧和物料停留时间需 要确定,即使粗粒固体燃料掉入窑内,也可 继续燃烧供生料分解之用。

• b.供气区,从篦冷机抽来的700~800℃的 三次风,进入该区,区内风速为10m/s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日本秩父水泥厂

CFF分解炉特点

主要改进:分解炉上部设一缩口并使炉气 呈螺旋形出炉;炉与预热器联接管道延长

生料被旋转气流扬起后又 被缩口壁或出口里壁反弹而 下,再与中心气流混合,进 一步改善分散,延长生料在 炉内停留时间(15s)

10

② D-D炉(Dual Combustion and denitration Precalciner)

第二章 水泥熟料燃烧过程和设备

2.3 新型干法窑系统中预烧过程和设备

二、分解炉(Precalciner)与预分解窑(NSP窑) 三、新型干法窑的调节与控制的内容与原则

二、分解炉(Precalciner)与预分解窑(NSP窑)

1. 预分解窑的基本流程、一般操作参数值 2. 分解炉的功能与类型 3. 各类典型分解炉结构特征简介

6

① NSF(suspension preheater-flash furnace)、 CFF(Coal Flash Furnace )分解炉特点

日 本 石 川 岛 公 司 与 秩 父 水 泥 公 司

7

NSF分解炉特点

三次风以强旋流与上升窑气在 涡旋室混合,形成迭加湍流运 动,强化粉料的分散与混合

混合室 缩口 涡旋室 喷腾床

16

据工艺性能分四个部分:喷腾床、涡旋室、辅助喷腾床(缩口)、混合室

N-KSV分解炉特点

直接与窑尾烟室相连, 下部锥形

窑气喷腾流动上升入炉 中部柱体,三次风切向 旋转流入,中间设缩口 ,形成二次喷腾效应, 最上方设缩口促进混合

பைடு நூலகம்

17

N-KSV分解炉特点

涡旋室:由于三次风切向送入 ,和C3来的部分热生料,在此 得到充分分散与混合,燃烧与 分解反应得以强化,且不致形 成明火焰;调节需要时,此处 设置辅助喷咀,适当增加煤粉 用量,调控炉温860-870℃ 缩口区:由于加速作用,形成 补充的次喷腾效应,其目的为 进一步促进混合与反应

脱硝

③ N-KSV分解炉

(New Kawasaki Spouted Bed and Vortex Chamber)

喷射 旋风 室

15

(5)N-KSV型炉: 结构:上、中部:圆柱体 下部:倒锥体 两柱体间设缩口--二次喷腾,强 化气流与生料间混合 气体:三次风 切向而入 窑气 喷腾进入 燃料:主喷嘴在三次风管上方, 与空气充分 燃烧 辅助喷嘴在下部倒锥体进入。 燃料燃烧处于还原态 生料:部分从三次风管上部喂入, 部分从中部圆柱体喂入。

日 本 神 户 制 铁 公 司

11

D-D炉:

结构:上、中部:圆柱体 下部:倒锥体 两柱体间设缩口,形成二次 喷腾,强化气流与生料间混合 气体:三次风径向,窑气喷腾 燃料:90%的燃料在三次风处 进入,与空气充分燃烧;10% 在下部倒锥体进入。燃料燃烧 处于还原态 生料:生料在中部圆柱体进入, 处于悬浮态

13

D-D炉(Dual Combustion and denitration Precalciner)

分解炉直接装在窑尾烟室上,无中间联接 管道 窑气喷射入炉与径向送入的三次风形成交 叉流动(或略有旋转流动),压损小; 精心布置煤粉喷咀, 合理控制气氛,既保持 低NOx生成,又保证燃料 完全燃烧

14

12

D-D炉: 据工艺性能分四个区段: 第一区:分解炉底部倒锥 体部分---脱NOx的还原区 第二区:分解炉中部圆筒 中线之下部位,生料分解、 燃料燃烧区 第三区:分解炉圆筒部分 中线之上,主燃烧区 第四区:上部圆柱体,完 全燃烧区

2CH4+4NO2 → 2N2+2CO2+4H2O 4H2+2NO2 → N2+4H2O 4CO十2NO2 → N2+4CO2

喷腾床:主要燃料喷咀布置在这一区域 18 ,燃料在窑气中开始燃烧,形成的NOx少 混合室:使气固分散与均布得到强化, 以完成燃烧反应和满足分解率的要求

日 本( 小 野 田 水 泥 ④ 公 司 和 分 川 解 崎 炉 重 工 共 同 开) 发

Reinforced Suspension Preheater

燃料分别由几个喷咀自涡旋 室顶侧向下斜喷入热气流中,进 行初步燃烧,再随气流一道进入 反应室,反应室底部是主要燃烧 区,高效混合防止不完全燃烧。

8

NSF分解炉特点

生料分两部分加入,从 反应室锥体部分加入, 从上升烟道中加入,用 以调节气流量的比例, 从而不需在烟道设置缩 口,同时也减少了在这 一部位结皮的机遇

2

预 分 解 窑 的 基 本 流 程

3

预分解窑的特点(与其它窑相比) 1)结构特点: 窑尾增设分解炉,承担了原来在回转窑内进行的 大量碳酸钙分解的任务; 2)热工特点: 增加“第二热源”,大部分燃料从分解炉内加入, 改善了回转窑系统内的热力分布格局,大大减轻回转 窑内耐火衬料的热负荷,延长回转窑的寿命。 3)工艺特点: 将水泥熟料煅烧工艺过程中耗热量最大的碳酸钙 分解过程移至窑外进行,燃料与生料粉处于同一空间 且高度分散,燃料燃烧所产生的热量能及时高效地传 递给预热后的生料,使燃烧、换热及碳酸钙分解过程 都得以优化,使水泥熟料煅烧工艺更完善。 4

一般操作参数值

窑尾气体温度 分解炉出口气体温度 C4出口气体温度 C3出口气体温度 C2出口气体温度 C1出口气体温度 入窑生料温度 入窑生料表观分解率 三次风温度 窑尾负压 入排风机负压 预热器出口气体含尘浓度 预热器出口气体O2 含量 窑与炉所用燃料比 1000~1150℃ 850~950℃ 850~900℃ 710~750℃ 550 ~ 600℃ 330 ~ 390℃ 800 ~ 860℃ 85- ~ 95% 700 ~ 800℃ 0.3~0.4MPa 3.5 ~ 7kPa 60~80g/Nm3 2.5 ~ 4.0% 0.6/0.4~0.4/0.6

5

2.分解炉的功能与类型

功能:高温气固多相反应器;炉内所进行 的过程可归纳气固系统的流动、分散、燃 烧、分解、传质、输送 分散是前提,换热是基础,燃烧是关键, 分解是目的 NSF、 CFF炉 旋流式 类型 D-D炉

N-KSV炉 旋-喷式 RSP炉 FLS炉 喷腾式 N-MFC炉 沸腾式 Pyroclon、Prepol炉 悬浮式