服装工序流程图

服装生产工艺流程图

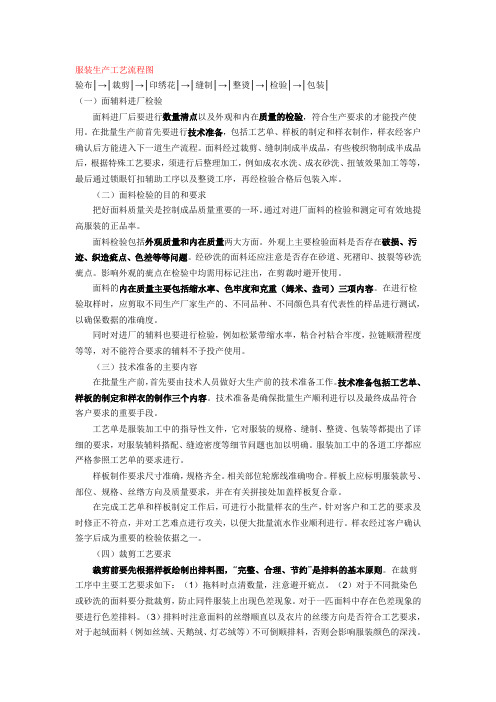

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ (一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量(de)检验,符合生产要求(de)才能投产使用.在批量生产前首先要进行技术准备,包括工艺单、样板(de)制定和样衣制作,样衣经客户确认后方能进入下一道生产流程.面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库.(二)面料检验(de)目(de)和要求把好面料质量关是控制成品质量重要(de)一环.通过对进厂面料(de)检验和测定可有效地提高服装(de)正品率.面料检验包括外观质量和内在质量两大方面.外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题.经砂洗(de)面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点.影响外观(de)疵点在检验中均需用标记注出,在剪裁时避开使用.面料(de)内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容.在进行检验取样时,应剪取不同生产厂家生产(de)、不同品种、不同颜色具有代表性(de)样品进行测试,以确保数据(de)准确度.同时对进厂(de)辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求(de)辅料不予投产使用.(三)技术准备(de)主要内容在批量生产前,首先要由技术人员做好大生产前(de)技术准备工作.技术准备包括工艺单、样板(de)制定和样衣(de)制作三个内容.技术准备是确保批量生产顺利进行以及最终成品符合客户要求(de)重要手段.工艺单是服装加工中(de)指导性文件,它对服装(de)规格、缝制、整烫、包装等都提出了详细(de)要求,对服装辅料搭配、缝迹密度等细节问题也加以明确.服装加工中(de)各道工序都应严格参照工艺单(de)要求进行.样板制作要求尺寸准确,规格齐全.相关部位轮廓线准确吻合.样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章.在完成工艺单和样板制定工作后,可进行小批量样衣(de)生产,针对客户和工艺(de)要求及时修正不符点,并对工艺难点进行攻关,以便大批量流水作业顺利进行.样衣经过客户确认签字后成为重要(de)检验依据之一.(四)裁剪工艺要求裁剪前要先根据样板绘制出排料图,“完整、合理、节约”是排料(de)基本原则.在裁剪工序中主要工艺要求如下:(1)拖料时点清数量,注意避开疵点.(2)对于不同批染色或砂洗(de)面料要分批裁剪,防止同件服装上出现色差现象.对于一匹面料中存在色差现象(de)要进行色差排料.(3)排料时注意面料(de)丝绺顺直以及衣片(de)丝缕方向是否符合工艺要求,对于起绒面料(例如丝绒、天鹅绒、灯芯绒等)不可倒顺排料,否则会影响服装颜色(de)深浅.(4)对于条格纹(de)面料,拖料时要注意各层中条格对准并定位,以保证服装上条格(de)连贯和对称.(5)裁剪要求下刀准确,线条顺直流畅.铺型不得过厚,面料上下层不偏刀.(6)根据样板对位记号剪切刀口.(7)采用锥孔标记时应注意不要影响成衣(de)外观.裁剪后要进行清点数量和验片工作,并根据服装规格分堆捆扎,附上票签注明款号、部位、规格等.(五)缝制缝制缝制缝制是服装加工(de)中心工序,服装(de)缝制根据款式、工艺风格等可分为机器缝制和手工缝制两种.在缝制加工过程实行流水作业.粘合衬在服装加工中(de)应用较为普遍,其作用在于简化缝制工序,使服装品质均一,防止变形和起皱,并对服装造型起到一定(de)作用.其种类以无纺布、梭织品、针织品为底布居多,粘合衬(de)使用要根据服装面料和部位进行选择,并要准确掌握胶着(de)时间、温度和压力,这样才能达到较好(de)效果.(六)锁眼钉扣服装中(de)锁眼和钉扣通常由机器加工而成,扣眼根据其形状分为平型和眼型孔两种,俗称为睡孔和鸽眼孔.睡孔普遍用于衬衣、裙、裤等薄型衣料(de)产品上.鸽眼孔多用于上衣、西装等厚型面料(de)外衣类上.锁眼应注意以下几点:(1)扣眼位置是否正确.(2)扣眼大小与钮扣大小及厚度是否配套.(3)扣眼开口是否切好.(4)有伸缩性(弹性)或非常薄(de)衣料,要考虑使用锁眼孔时在里层加布补强.钮扣(de)缝制应与扣眼(de)位置相对应,否则会因扣位不准造成服装(de)扭曲和歪斜.钉扣时还应注意钉扣线(de)用量和强度是否足以防止钮扣脱落,厚型面料服装上钉扣绕线数是否充足(七)整烫整烫人们常用“三分缝制七分整烫”来强调整烫是服装加工中(de)一个重要(de)工序.避免以下现象(de)发生:(1)因熨烫温度过高时间过长造成服装表面(de)极光和烫焦现象.(2)服装表面留下细小(de)波纹皱折等整烫疵点.(3)存在漏烫部位.(八)成衣检验服装(de)检验应贯穿于裁剪、缝制、锁眼钉扣、整烫等整个加工过程之中.在包装入库前还应对成品进行全面(de)检验,以保证产品(de)质量.成品检验(de)主要内容有:(1)款式是否同确认样相同.(2)尺寸规格是否符合工艺单和样衣(de)要求.(3)缝合是否正确,缝制是否规整、平服.(4)条格面料(de)服装检查对格对条是否正确.(5)面料丝缕是否正确,面料上有无疵点,油污存在.(6)同件服装中是否存在色差问题.(7)整烫是否良好.(8)粘合衬是否牢固,有否渗胶现象.(9)线头是否已修净.(10)服装辅件是否完整.(11)服装上(de)尺寸唛、洗水唛、商标等与实际货物内容是否一致,位置是否正确. (12)服装整体形态是否良好.(13)包装是否符合要求.(九)包装入库服装(de)包装可分挂装和箱装两种,箱装一般又有内包装和外包装之分.内包装指一件或数件服装入一胶袋,服装(de)款号、尺码应与胶袋上标明(de)一致,包装要求平整美观.一些特别款式(de)服装在包装时要进行特殊处理,例如扭皱类服装要以绞卷形式包装,以保持其造型风格.外包装一般用纸箱包装,根据客户要求或工艺单指令进行尺码、颜色搭配.包装形式一般有混色混码、独色独码,独色混码、混色独码四种.装箱时应注意数量完整,颜色尺寸搭配准确无误.外箱上刷上箱唛,标明客户、指运港、箱号、数量、原产地等,内容与实际货物相符.。

服装生产工艺流程图

服装生产工艺流程图┌——┐┌——┐┌———┐┌——┐┌——┐┌——┐┌——┐│验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│└——┘└——┘└———┘└——┘└——┘└——┘└——┘服装生产的工艺流程大全(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

服装生产工艺流程图

服装生产工艺流程图┌—-┐┌——┐┌——-┐┌——┐┌——┐┌——┐┌—-┐│验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│└——┘└-—┘└———┘└——┘└——┘└-—┘└——┘服装生产的工艺流程大全(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用.在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率.面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行.样板制作要求尺寸准确,规格齐全.相关部位轮廓线准确吻合。

服装生产工序流程图

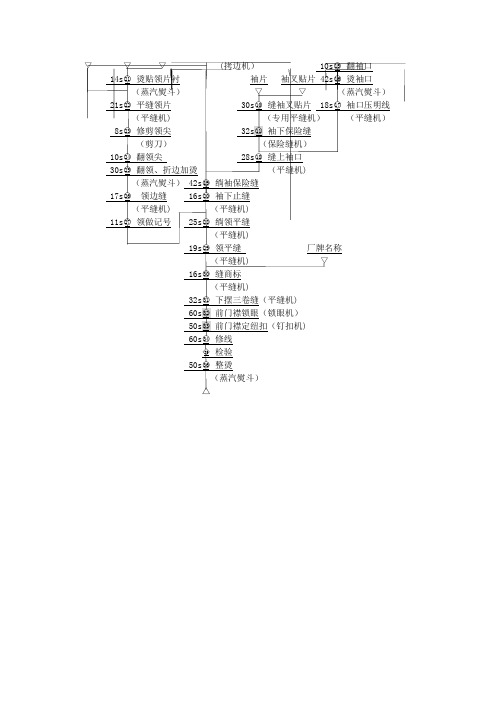

检验

50s整烫

(蒸汽熨斗)

△

前片前门襟衬布后片

女▽▽▽

衬24s烫贴前门襟15s缝肩褶

衫(蒸汽熨斗)(平缝机)

工30s折烫前门襟

序(蒸汽熨斗)图18s前门拷边(拷边机)16s缝胸褶

(平缝机)上袖口布袖口衬下袖口布

30s裹门襟角及下摆平缝▽▽▽

商标尺寸商标(平缝机)21s烫贴袖口衬

▽▽30s翻裹门襟角、翻下摆加烫(蒸汽熨斗)

(蒸汽熨斗)

28s缝袖口布

17s合肩拷边(平缝机)

(拷边机)10s修剪袖口布

下领片上领片领片衬21s合侧边拷边(剪刀)

▽▽▽(拷边机)10s翻袖口

14s烫贴领片衬袖片袖叉贴片42s烫袖口

(蒸汽熨斗)▽▽(蒸汽熨斗)

21s平缝领片30s缝袖叉贴片18s袖口压明线

(平缝机)(专用平缝机)(平缝机)

8s修剪领尖32s袖下保险缝

(剪刀)(保险缝机)

10s翻领尖28s缝上袖口

30s翻领、折边加烫(平缝机)

(蒸汽熨斗)42s绱袖保险缝

17s领边缝16s袖下止缝

(平缝机)(平缝机)

11s领做记号25s绱领平缝

(平缝机)

19s领平缝厂牌名称

(平缝机)▽

16s缝商标

(平缝机)

32s下摆三卷缝(平缝机)

60s前门襟锁眼(锁眼机)

50s前门襟定纽扣(钉扣机)

服装生产工序流程PPT课件

女衬衫

款式图 工 序 流 程 图

男衬衫

工艺流程单:

检查裁片→烫门里襟→ 烫钉胸袋→装过肩→做 领→绱领→做袖衩→绱 袖→合摆缝、袖底缝→ 绱袖头→做下摆→锁眼、 钉扣→整烫

工艺流程

一:检查 裁片 (1)数量检查 :对照排料 图,清点裁片是否齐全。 2)质量检查:认真检查每 个裁片的用料方向、正反、 形状是否正确。(3)核对 裁片:复核定位、对位标 记,检查对应部位是否符 合要求。

4)修剪缝头 翻领前先在尖 角处把缝头修剪成剑头形状, 留缝头0.2cm左右,以防毛出, 领尖要翻足,两领尖可用锥子 轻轻挑出。 5)缉领止口 领子翻出后, 用熨斗压烫一遍,领里坐进 0.1cm烫实,再在正面缉压 0.3cm明止口。缉时要防止领 面起皱,从横领起缉,转角处 针迹要缉正,不能缺针,缉领 背止口时,距领尖四分之一时, 就需要适当把领面往前推送, 防止领角处领面起皱。

七.做袖衩 (1)在袖侧剪牙口,然后 把牙口折向表面一侧。 (2)将袖衩滚条布缉缝在 折边上。 (3)将袖衩布折烫好。 (4)绱袖衩布条:先在袖 衩布条折边缉0.1cm宽的 明线,然后把袖衩布插入 袖口的牙口,对齐裁边, 整理好开口形状,沿边缉 第二道明线,并封口。

八,绱袖 绱袖在衣身敞开状态进行, 缉缝时,袖片在下,衣身在 上,到肩头处袖片要适当归 缩,为防止缝头有牵扯,需 在弯曲处剪小牙口,然后进 行锁边处理 九、合摆缝、袖底缝 先把衣身表面朝里对折,对 齐衣身侧缝和袖底缝,然后 洽制成线缉缝,缝头0.8cm, 弯曲处要剪小牙口,然后包 边处理。

(6)修剪领下口 止口缉好后,在 领面与领里下口刷止口浆,然后把 领面朝上放在烫板边沿,使其成弧 形,做出纬向里外匀,用熨斗时应 从两领尖角朝领中间方向烫压,使 领角处平挺。随后将上领对折,两 领尖角对合依齐,把上领下口修剪 整齐顺直,并剪出中间刀眼以便与 下领缝合。 7)裁配底领面、里、衬 底领衬 通常用涤棉树脂粘合衬斜料,净缝 配制。先将底领衬粘烫在底领领面 上,再按0.8cm缝头放缝。领面下 口沿领衬下口刮浆、包转、烫平, 并艺步骤

服装生产工艺流程图(精)

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

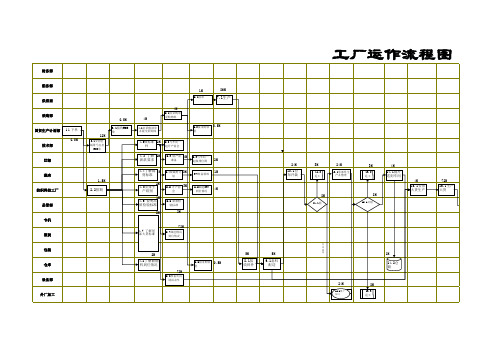

服装工厂运作流程图

15.1.1:转款前班组长 需确保员工清晰新款品质 要求及相关信息; 15.1.2:班组长转款前 需对员工进行培训; 15.1.3:班组长需确保 所有物料全部到位方可安 排进行生产。 15.1.4:QC对首件需全 程跟进并对成品做品质检 查报告。

16.1.1:班组长 、现场IE及技术 工程师需对员工 的生产进行观 察,确保员工的 工艺准确,动作 符合动作学; 16.1.1:QC组长 需确保员工生产 的产品品质合格

8H

11.1.1:QC接收 裁剪完成信息; 11.1.2:QC完成 验片工作; 11.1.1:裁剪手 完成QC要求的返 工工作。

24H

12.1.1:烫压房 及碎料组接收裁 片; 12.1.2:烫压房 及碎料组完成裁 片的加工; 12.2.1:裁床外 发裁片; 12.2.2:加工商 完成加工工作。

8H

5.1.1:采购员完成 市场及供应商评估; 5.1:生产跟单员确 保产前会的顺利召 开,并确保技术资料 及相关信息交接完 成; 5.2:其它相关人员按 产前会做相关产前准 备。

6.2.1:采购员跟进 物料进度,并反馈 信息给相关部,确 保物料准时到位; 6.3.1:现场IE负责 完成工序编排及排 车图的制作; 6.5.1:生产跟单整 体跟进生产进度。

1H

10.1拉 布开裁

72H 16.1生产 大货

纺织科技工厂

2.2排期

5.5 开产前 会

3H

6.5跟进OTT 到位情况

4H

8H

品管部

1H 4.6 说明品 质检验标准

2H

8H

13.1.检验

15.1安排 大货生产

5.6 新款检 验标准

11.1验

2H

0.25H

专机

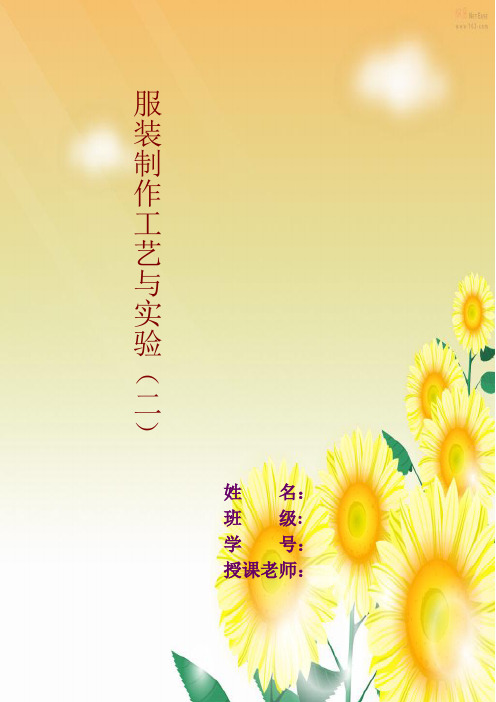

服装制作工艺流程图

服装制作工艺流程

1,原材料检查工艺

2,裁剪工艺

3,缝纫制作工艺

4,锁钉工艺

5,后整理工艺

以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:

(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:

(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺

得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针

不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺

料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

服装制作工艺流程图

服装制作工艺流程1,原材料检查工艺2,裁剪工艺3,缝纫制作工艺4,锁钉工艺5,后整理工艺以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

(6)裁剪推刀,要勤磨刀片,手法要稳,刀口要准,上下层误差不允许超0.2cm,立式推刀更应勤换刀片,发现刀口有凹凸现象及时更换,会导致跑刀,刀口不准等。

(7)钻眼定位和打线钉定位,撒粉定位三种方法,首先要测试钻眼是否有断纱,走纱等,通常用打线钉解决这一块,打线钉时也要注意针不能太粗,针尖要锋利,另外就是撒粉定位虽费时不容易造成残次。

(8)打号——打号要清晰,不要漏号,错号,丢号等。

(9)验片——裁片规格准确,上下皮大小一致,瑕疵片,有无错号,漏打刀口,可提前把残此片更换,注意按原匹料进行更换,注意整洁,无色差,然后分包打捆待发生产线。

缝纫制作工艺A.上衣类按前后序制作所有缝分1cm,机针用DB75/11# 针距3cm12针用顺色细棉线明线按样衣规格做0.6cm,特殊要求另示1.修边—修剪毛坯裁片,去除画粉等毛边,参照样板的大小修边,注意净板和毛版的区分。

服装制版的流程图

服装制作工艺与实验(二)姓名:班级:学号:授课老师:目录一、款式说明1、款式说明-----------12、款式图------------13、面料小样-----------1二、纸样设计1、净样设计-----------22、毛样设计-----------3三、裁剪工艺1、排料---------------4四、缝制工艺1、工艺流程-----------52、工艺说明-----------63、图示说明-----------6五、成本核算--------------8六、成品展示--------------9一、款式说明1、款式说明:衬衫:本款衬衫为棉绸面料企领长袖衬衫,采用片状式的层状碎褶设计,衬衫颜色为紫灰格子,使这款衬衫充休闲风格,年轻潮流.西裤:本款西裤为棉麻混纺布料西裤,简约直挺,为西裤经典款式,正装多搭配衬衫西服。

2、款式图:3、面料小样:二、纸样设计1、净样设计:尺寸规格表:单位:CM2、毛样设计:三、裁剪工艺1、排料:比例 1:5四、缝制工艺1、工艺流程:确定款式↓制作纸样↓排料、裁剪↓锁边↓烫褶裥↓褶裥上端固定↓缝合褶裥↓缝合侧缝↓烫腰头↓上松紧带↓缝底摆↓整烫2、工艺说明:1)由于布料的特性,缝制之前要进行锁边。

2)缝制衣片时,先用针线把第一层的下摆和第二层上摆的褶裥固定好,然后再用缝纫机缝制。

3)缝合侧缝时,先缝标记,然后对准标记缝合。

4)装拉链走线时,线要靠近拉链边缘缝制。

五、成本核算六、成品展示。

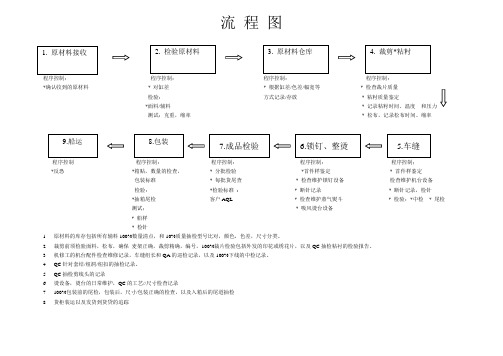

服装厂制作流程图

流 程 图

程序控制:

程序控制: 程序控制: 程序控制: *确认收到的原材料 * 对缸差 * 根据缸差/色差/幅宽等 * 检查裁片质量 检验: 方式记录/存放 * 粘籿质量鉴定 *面料/辅料 * 记录粘籿时间、温度 和压力

测试:克重,缩率

* 松布,记录松布时间、缩率

程序控制 程序控制: 程序控制: 程序控制: 程序控制; *反恐 *箱贴,数量的检查, * 分批检验 *首件样鉴定 * 首件样鉴定 包装标准 * 每批货尾查 * 检查维护锁钉设备 检查维护机台设备 检验: *检验标准 : * 断针记录 * 断针记录,检针 *抽箱尾检 客户AQL * 检查维护蒸气熨斗 * 检验:*中检 * 尾检 测试; * 吸风烫台设备

* 船样

* 检针

1. 原材料的库存包括所有辅料100%数量清点,和10%质量抽检型号比对,颜色,色差,尺寸分类。

2. 裁剪前须检验面料,松布,确保 麦架正确,裁剪精确,编号,100%裁片检验包括外发的印花或绣花片,以及QC 抽检粘衬的检验报告。

3. 机修工的机台配件检查维修记录,车缝组长和QA 的巡检记录,以及100%下线的中检记录。

4. QC 针对套结/纽洞/纽扣的抽检记录。

5. QC 抽检剪线头的记录

6. 烫设备,烫台的日常维护,QC 的工艺//尺寸检查记录

7. 100%包装前的尾检,包装后,尺寸/包装正确的检查,以及入箱后的尾道抽检

8. 货柜装运以及发货到货贷的追踪。

服装生产工艺流程图(精)

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

通用制衣厂生产工艺流程图

粘衬

印、绣花

印、绣花检验

对包

部门发料

缝制 巡检 剪线头

组检

验针

打箱

入仓

尾检 出库

产品出库

业务部 顾客

试样

试样 下单 订单确认

面料采购

面料检验

合格入库

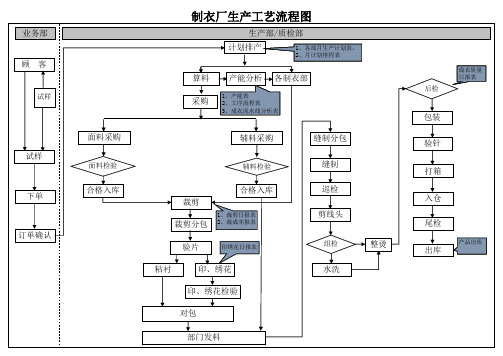

制衣厂生产工艺流程图

生产部/质检部

计划排产

1、各部月生产计划表。 2、月计划排程表

算料 产能分析 各制衣部

采购

1、产能表 2、工序流程表 3、成衣流水线分析表

辅料采购

缝制分包

辅料检验

裁剪 裁剪分包

合格入库

1、裁剪日报表 2、裁成率报表

验片

印绣花日报表

制衣厂生产工艺流程图顾客试样订单确认算料辅料采购部门发料合格入库面料检验试样下单面料采购辅料检验裁剪裁剪分包验片粘衬印绣花对包缝制分包缝制巡检整烫组检后检水洗包装验针打箱尾检出库计划排产产能分析合格入库1裁剪日报表2裁成率报表1产能表2工序流程表3成衣流水线分析表印绣花日报表成衣质量日报表产品出库业务部生产部质检部1各部月生产计划表

服装生产工艺流程图

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

服装生产工序流程PPT课件

七.做袖衩 (1)在袖侧剪牙口,然后把牙口折向表面 一侧。 (2)将袖衩滚条布缉缝在折边上。 (3)将袖衩布折烫好。 (4)绱袖衩布条:先在袖衩布条折边缉 0.1cm宽的明线,然后把袖衩布插入袖口 的牙口,对齐裁边,整理好开口形状, 沿边缉第二道明线,并封口。

第11页/共60页

八,绱袖 绱袖在衣身敞开状态进行,缉缝时,袖片在 下,衣身在上,到肩头处袖片要适当归缩, 为防止缝头有牵扯,需在弯曲处剪小牙口, 然后进行锁边处理 九、合摆缝、袖底缝 先把衣身表面朝里对折,对齐衣身侧缝和袖 底缝,然后洽制成线缉缝,缝头0.8cm,弯曲 处要剪小牙口,然后包边处理。

(4)检查袋盖。袋盖做好后要将两片袋盖 复合在一起,检查袋盖的规格、大小及丝绺, 前后圆角要对称。

第6页/共60页

4)修剪缝头 翻领前先在尖角处把缝头修剪成 剑头形状,留缝头0.2cm左右,以防毛出,领尖 要翻足,两领尖可用锥子轻轻挑出。 5)缉领止口 领子翻出后,用熨斗压烫一遍, 领里坐进0.1cm烫实,再在正面缉压0.3cm明止 口。缉时要防止领面起皱,从横领起缉,转角 处针迹要缉正,不能缺针,缉领背止口时,距 领尖四分之一时,就需要适当把领面往前推送, 防止领角处领面起皱。

第18页/共60页

3.大、小袖片 袖山对刀位,偏袖线,袖肘线,袖衩线,袖口折边线 (四)粘黏合衬 粘衬的部位包括大身、挂面、领面、袋盖面、手巾袋片、耳朵片、嵌 线条、背衩等

(五)收省 1.收省 (1)收胸省。将肚省(袋口线)

剪开,胸省剪至距省尖3.5~4 cm处, 用线好车缉,省尖要缉尖,省缝要顺直。 省尖处丝绺不能有大于0.1 cm的偏差。

第13页/共60页

(2)绱袖头 ①将袖口大于袖头的部分以褶处理, 从袖中线开始整理出两只褶裥。 ②将袖口夹在袖头的里与面之间, 缉0.1cm明止口,注意袖克夫两端要 塞足塞平,然后在袖克夫另外三边 缉0.3cm明止口。

服装工序流程图

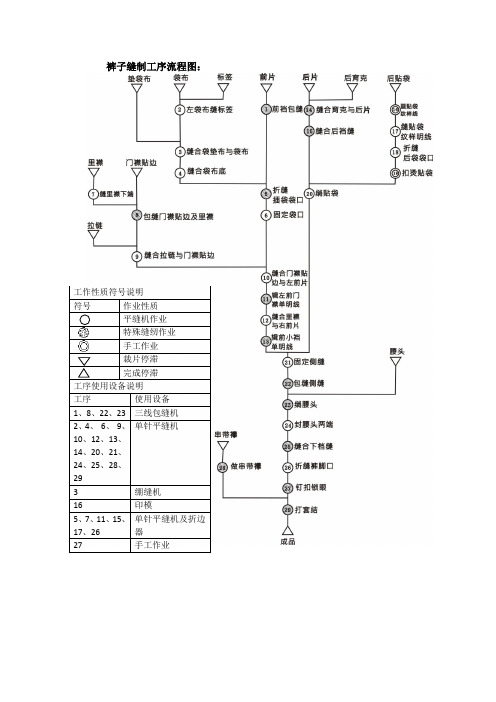

裤子缝制工序流程图:

工作性质符号说明

符号作业性质

平缝机作业

特殊缝纫作业

手工作业

裁片停滞

完成停滞

工序使用设备说明

工序使用设备

1、8、2

2、23 三线包缝机

2、4、6、9、

10、12、13、

14、20、21、

24、25、28、

29

单针平缝机

3 绷缝机

16 印模

5、7、11、15、17、26 单针平缝机及折边器

27 手工作业

衬衫缝份工序流程图:

工序使用设备说明

工序使用设备

1、8、2

2、23 三线包缝机

2、4、6、9、

10、12、13、

14、20、21、

24、25、28、

29、30、31、

32、35、37

单针平缝机

3 绷缝机

16 印模

5、7、11、15、17、26 单针平缝机及折边器

27 手工作业工作性质符号说明

符号作业性质

平缝机作业

特殊缝纫作业

检验作业

裁片停滞

完成停滞

*为手工作业,就不编工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工序

使用设备

1、8、22、23

三线包缝机

2、4、6、9、10、12、13、14、20、21、24、25、28、29、30、31、32、35、37

单针平缝机

3

绷缝机

16

印模

5、7、11、15、17、26

单针平缝机及折边器

27

手工作业

衬衫缝份工序流程图:

工作性质符号说明

符号

作业性质

平缝机作业

特殊缝纫作业

检验作业

裁片停滞

完成停滞

*为手工作业,就不编工序

工作性质符ห้องสมุดไป่ตู้说明

符号

作业性质

平缝机作业

特殊缝纫作业

手工作业

裁片停滞

完成停滞

工序使用设备说明

工序

使用设备

1、8、22、23

三线包缝机

2、4、6、9、10、12、13、14、20、21、24、25、28、29

单针平缝机

3

绷缝机

16

印模

5、7、11、15、17、26

单针平缝机及折边器

27

手工作业

裤子缝制工序流程图: