熟料硫碱比对水泥浆流变性的影响

预分解窑生产中碱对熟料质量的影响

预分解窑生产中碱对熟料质量的影响∙作者:张大康单位:秦皇岛浅野水泥有限公司[2007-5-23]关键字:预分解窑;熟料质量;岩相分析;碱的限量标准∙摘要:报告了国内某大型现代干法水泥厂预分解窑生产中碱对熟料质量的影响。

这种影响导致熟料安定性不良,后期强度降低。

对高碱熟料的岩相分析发现,碱对熟料矿物,特别是阿利特形貌具有明显影响。

从保证熟料质量的角度提出了熟料中碱的限量标准。

碱的危害,是预分解窑生产技术难点之一,已引起有关方面的高度重视,对此已有过相当广泛的研究和论述。

国内外文献[1,2]中,对于预分解窑生产中碱的危害及限量标准的研究与论述,以及当不得不采用高碱原材料生产时,所提出的一系列措施,几乎全部或主要是基于如何避免发生结皮堵塞,保证设备的正常运转和生产的顺利进行〖3~5]。

对碱在预分解窑生产中对熟料质量的影响也有许多研究,但很少从碱在预分解窑生产中对熟料质量的影响角度提出熟料中碱的限量标准。

国内某大型现代干法水泥厂的生产实践表明,当熟料中的碱含量尚未达到使设备发生结皮堵塞时,熟料质量已经发生严重问题。

预分解窑生产中碱对熟料的影响绝对不能忽视,其危害程度甚至高于对生产过程的影响。

本文报告了该厂碱对熟料质量的影响情况,对高碱熟料和正常熟料进行了岩相分析,从保证熟料质量的角度提出了熟料中碱的限量标准。

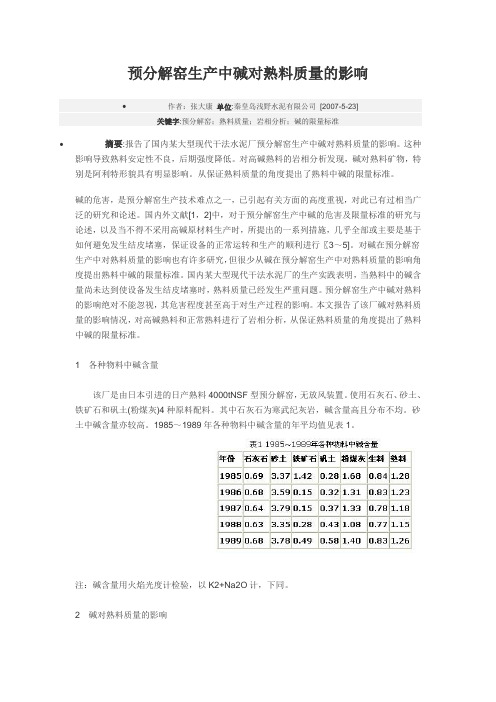

1各种物料中碱含量该厂是由日本引进的日产熟料4000tNSF型预分解窑,无放风装置。

使用石灰石、砂土、铁矿石和矾土(粉煤灰)4种原料配料。

其中石灰石为寒武纪灰岩,碱含量高且分布不均。

砂土中碱含量亦较高。

1985~1989年各种物料中碱含量的年平均值见表1。

注:碱含量用火焰光度计检验,以K2+Na2O计,下同。

2碱对熟料质量的影响2.1碱对熟料安定性的影响该厂自投产以来,分别在1986年9月24日~10月3日、1988年7月21~24日及1989年4月21~25日熟料中碱含量偏高时,熟料安定性(煮沸安定性饼法,无特殊说明下同)试饼发生干缩裂纹、弯曲、崩溃。

碱对熟料煅烧和水泥性能的影响

( 摘 自中 国 建 材 数 字 报 网)

膜 法 富 氧 燃 烧 技 术 应 该 尽 快 普 及 应 用

据 了 解 , 富 氧 燃 烧 技 术 起 源 于 美 国 , 兴 起 在 德 国 , 发 展 在 日本 。 2 0世 纪 9 0年 代 , 日本 引 进 该 技 术 , 政 府 介 入 推 广 , 包 括 工 业 炉 窑 、 工 业 锅

制 氧 浓 度 只有 3 0 % , 明 火 点 不 着 , 安 全 可 靠 , 所

以膜 法 制 氧 技 术 常 用 于 燃 烧 领 域 。

现 代 制 氧 方 式 分 3种 : 深 冷 法 制 氧 , 氧 浓 度

明 在 签 约 仪 式 上 说 , 作 为 百 年 企 业 的 华 新 水 泥 近

为 9 9 % ;变压 吸 附 法 制氧 ,氧 浓度 为 9 3 % ; 膜 法 制 氧 ,氧 浓 度 小 于 4 0 %。氧 浓度 大 干 9 3 % 的 气 体 称 为 全 氧 ,氧 浓 度 大 干 2 1 %、 小 于 4 0 % 的 气 体 称

窑 应采 取 旁路 放风 排 碱 。

( 2 ) 在 水 泥 中 掺 入 一 定 量 的 在 特 定 温 度 下 煅 烧 制 得 的氧 化镁 ( 菱苦土 ) , 氧 化 镁 水 化 时 产 生 体 积膨 胀 。煅 烧 温度 通 常 控制 在 9 0 0 ~ 9 5 0 ℃。

( 3 ) 在 水 泥 石 中形 成 高硫 型 水 化硫 铝 酸 钙 ( 钙 矾石 ) , 产 生 体 积 膨 胀 。 由 于 环 境 温 度 对 氧 化 钙 和

有 得 到 广 泛 的 应 用 。 目前 广 泛 使 用 的 是 以 钙 矾 石

为膨 胀 组分 的各 种膨 胀 水 泥 。

预分解窑生产中碱对熟料质量的影响2

预分解窑生产中碱对熟料质量的影响2预分解窑生产中碱对熟料质量的影响2--------------------------------------------------------------------------------作者:-GB1346-89中并行饼法和雷氏法两种方法,并规定当两种方法有争议时以雷氏法为准。

自1990年1月以来,该厂进行了大量的对比试验。

部分碱含量在1.39%~1.42%,经饼法检验弯曲、裂纹的试样,经雷氏夹试针煮沸前后变化为0.5~2.0mm。

小于国家标准规定的5.0mm,使用饼法和雷氏法检验同一高碱熟料样品得到截然不同的检验结果。

对此可做如下解释:雷氏法检验的是浆体的体积膨胀,碱可以导致浆体硬化时发生化学减缩,故雷氏法不能检验出碱的影响;对于饼法,无论体积膨胀还是体积收缩,只要是体积的不均匀变化,即可引起试饼的裂纹、弯曲、崩溃。

笔者认为,用GB1346-89 的安定性检验方法,检验高碱对熟料安定性的影响是不适用的。

但是高碱引起的熟料浆体收缩会对水泥、混凝土质量产生哪些不利影响,影响的程度如何,目前尚缺乏研究,没有判断的方法、标准,值得进一步深入探讨。

2.2 碱对熟料强度的影响由表2可见,高碱熟料28d抗压强度与低碱熟料相比,下降约为4MPa。

这与资料[6,7]的结果一致。

2.3 碱对熟料标准稠度用水量和凝结时间的影响由表2可见,高碱熟料标准稠度用水量明显增加,凝结时间缩短。

进行凝结时间检验时,个别样品出现急凝,熟料样品在净浆搅拌机中加水后5~10s即结块,继续加水搅拌,几十秒后结块变为浆体。

2.4 熟料岩相分析图1和图2是R2O=1.44%的熟料样品的岩相图,在液相中可见明显的长条状NC8A3析晶,晶体为自形晶,多发育良好;A矿尺寸10~26μm,大小欠均匀,有花环状分解,晶体凹缺不完全;B矿呈圆形,淡蓝色,有短粗交叉双晶纹,尺寸与A矿相近;A矿与B矿的分布欠均匀,黑色中间物小块状物多。

烧成过程中碱对熟料强度的影响及对策

40纳K2O时,K2O就会与C3S反应生成KC23S12,每增加0.1%的K2O就要消耗2.91%C3S,析出0.77%的CaO。

即使提高烧成温度,这部分CaO也不能再和KC23S12反应生成C3S[1]。

图1 熟料中四相矿物对强度的贡献**来源于葛洲坝检测中心提供数据根据以上的反应机理,和我们认知的总碱含量(表示为Na2O百分含量)对熟料强度的影响见图2。

图2 总碱含量对熟料强度的影响**来源于葛洲坝检测中心提供数据从图2可以看出,总碱含量(Na2O当量)的增中图分类号:TQ172.625.3 文献标识码:B 文章编号:1008-0473(2019)05-0040-04 DOI编码:10.16008/ki.1008-0473.2019.05.006烧成过程中碱对熟料强度的影响及对策朱精瑞 刘继斌 颜新传中国葛洲坝集团水泥有限公司,湖北 武汉 430000摘 要 根据熟料中碱、钾等对熟料28 d强度的影响机理,对四家公司各种原材特性与强度之间的相关性进行分析,并采取相关措施:采用平衡“硫碱比”、引入钢渣中的晶种,或者调整配料、改善煅烧等方法使熟料28 d强度得到小幅提升。

关键词 水泥窑 熟料 碱 钾 影响 强度 性能0 引言碱对熟料烧成过程的危害,曾是预分解窑生产技术的难点之一,国内外已有相当广泛的研究和论述。

在国内外文献中,对于预分解窑生产中碱的危害及限量标准的研究与论述,以及在不得不采用高碱原材料生产时所提出的一系列措施,主要偏重于如何避免发生结皮堵塞,保证设备的正常运转和生产的顺利进行。

对碱、结晶硅在预分解窑生产中对熟料质量的影响也有许多研究,但很少从碱在预分解窑生产中对熟料质量强度和煅烧机理影响的角度分析。

多家国内外知名水泥生产企业统计数据和生产实践表明,当熟料中的碱含量尚未达到使设备发生结皮堵塞时,熟料质量已经发生严重问题。

预分解窑生产中碱对熟料的影响绝对不能忽视,其关系到熟料的强度。

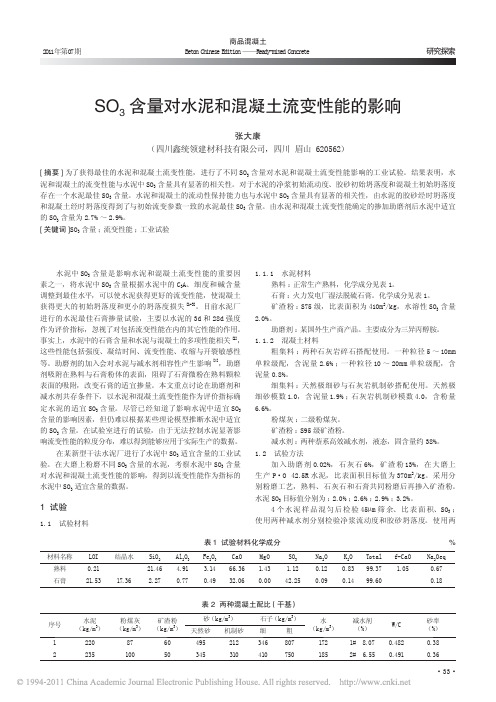

SO_3含量对水泥和混凝土流变性能的影响(1)

砂坍落度(包括初期和经时),与水泥 SO3 含量具有明显的相 关 性。 对于水泥的 净 浆 流 动度 和胶 砂 坍 落度( 包 括 初 期 和 经 时)存在一个最佳的 SO3 含量,这一最佳含量在图 1 中显示为 2.7% ~ 2.9%,在图 2 中显示为 2.9%。 2.1.2 2#减水剂的试验结果

2011年第07期

图 9、图 10 中的试验结果显示,混凝土的坍落度和扩展度, 无论初期或经时,与水泥 SO3 含量具有明显的相关性。对于混 凝土的坍落度和扩展度存在一个最佳的 SO3 含量,全部图 9、 图 10 中的试验结果表明这一最佳含量为 2.7%。

2# 混凝土配比的坍落度经时损失试验结果见图 11,扩展 度经时损失试验结果见图 12。

水泥中 SO3 含量是影响水泥和混凝土流变性能的重要因 素之一,将水泥中 SO3 含量根据水泥中的 C3A、细度和碱含量 调整到最佳水平,可以使水泥获得更好的流变性能,使混凝土 获得更大的初始坍落度和更小的坍落度损失 。 [1-3] 目前水泥厂 进行的水泥最佳石膏掺量试验,主要以水泥的 3d 和 28d 强度 作为评价指标,忽视了对包括流变性能在内的其它性能的作用。 事实上,水泥中的石膏含量和水泥与混凝土的多项性能相关 [1], 这些性能包括强度、凝结时间、流变性能、收缩与开裂敏感性 等。助磨剂的加入会对水泥与减水剂相容性产生影响 [4],助磨 剂吸附在熟料与石膏粉体的表面,阻碍了石膏微粉在熟料颗粒 表面的吸附,改变石膏的适宜掺量。本文重点讨论在助磨剂和 减水剂共存条件下,以水泥和混凝土流变性能作为评价指标确 定水泥的适宜 SO3 含量。尽管已经知道了影响水泥中适宜 SO3 含量的影响因素,但仍难以根据某些理论模型推断水泥中适宜 的 SO3 含量。在试验室进行的试验,由于无法控制水泥显著影 响流变性能的粒度分布,难以得到能够应用于实际生产的数据。

碱对熟料煅烧和水泥性能的影响

碱对熟料煅烧和水泥性能的影响水泥熟料中的碱主要是指钾和钠这两种元素(以R表示),它们主要来源于原料。

粘土和石灰石中的长石、云母等杂质都是含碱的铝酸盐。

在用煤作燃料时,也会带入少量碱。

物料在煅烧过程中,苛性碱、氯碱首先挥发,碱的碳酸盐和硫酸盐次之,而存在于长石、云母、伊利石中的碱要在较高的温度下才能挥发。

挥发的碱只有少量排入大气,其余部分随窑内烟气向窑低温区域运动时,会凝结在温度较低的生料上。

对预热器窑,通常在最低二级预热器内就冷凝,然后又和生料一起进入窑内,温度升高时又挥发,这样就产生了碱循环。

当碱循环富集到一定程度时,就会引起氯化碱(RCl)和硫酸碱(R2SO4)等化合物粘附在最低二级预热器锥体部分或卸料溜子上,形成结皮,严重时会出现堵塞现象,影响正常生产。

因此,原料含碱量高时,对带旋风预热器的窑应采取旁路放风排碱。

含碱氧化物能降低熟料液相出现的温度和降低液相的粘度,起矿化剂的作用。

当含碱量较少时,它可促使C2S 吸收CaO生成C3S,而降低 f-CaO。

但含碱量高时,对熟料煅烧不利。

①由于K2O 和Na2O 的碱性比CaO的碱性强,当熟料中含硫量少时,碱主要取代CaO而与C2S 和C3A起反应生成KC23S12和NaC8A3,从而阻止C2S吸收CaO,并促使C3S、C3A 分解,析出 f-CaO,使熟料f-CaO 增加。

②当熟料中存在含硫化合物时,碱与硫化合生成碱的硫酸盐,它可以独立的稳定相存在于熟料中,亦可以钾-钠硫酸盐固溶体的形式(Na2O·3K2SO4 )存在,可以缓和碱的不利影响。

当SO3不足时,剩下的碱的氧化物反应生成钾硅酸钙与钠铝酸钙,从而破坏熟料主要矿物C3S、C2S、C3A的形成,并产生二次f-CaO,使熟料质量大为降低。

③生料含有的云母和长石,分解时需要较高的温度,因而煅烧中要延长生料的分解时间,从而压缩物料的烧成带,给煅烧操作带来困难。

碱对水泥性能的影响可表现在:①水泥中碱溶出快,能增加液相的碱度,可加速水化速度及激发水泥中混合材的活性,从而提高水泥的早期强度。

关于硫对硅酸盐水泥熟料烧成过程的影响规律研究

关于硫对硅酸盐水泥熟料烧成过程的影响规律研究摘要:水泥工业随着优质资源的不断减少,现阶段已经逐渐的朝着利用低质燃料的方向进行发展,但是因为如今水泥的生产工艺水平比较低,所以实际可以适应水泥生产的煤种范围还是比较狭窄,在我国多数新型干法水泥厂中,一般都使用低硫含量烟煤。

如果在水泥生产中可以应用高硫煤,这样和其他行业之间的竞争就可以得到缓解,本文论述现在水泥生产中高硫煤的研究现状,并探在硅酸盐水泥熟料烧制中硫的影响。

关键词:硅酸盐;高硫煤;熟料烧制引言:在人类社会的发展过程中,资源和人口以及环境是一直都是需要面对的难题,现今广大的科技人员和各国政府,都十分关注实际社会的可持续发展问题,同时,材料生产和环境的协调性之间的研究,直接影响着社会的可持续发展。

一、在水泥生产中高硫煤应用研究的现状最早使用煤粉当做燃料的设备就是水泥窑,这个时候也是研究煤的起步阶段,最近这些年来,为了更好的去利用廉价的燃料,并将水泥的成本降低,使环境得到保护,我们国家的水泥研究者和生产者已经相继开展了很多研究工作。

在我们国家,很早就已经有了水泥立窑生产中利用高硫煤的相关报道,但是在实际立窑的时候,利用高硫煤作为主要燃料,十分容易出现结大块或挂边结窑的情况,而且在很多熟料这中的很高,强度不断下降,最终水泥十分容易出现快凝等问题。

所以很多立窑厂烧制水泥的时候,并不敢自己单独去利用高硫煤,一般为了降低成本都会就地取材,或者使用一些比较劣质的高硫煤,但是针对这样的方法来说,预期效果只能在预均化条件比较好的情况下达到,如果预均化条件并不是十分好的时候,使用优劣搭配这样的方法会导致配热出现不稳定的情况,尤其配料的难度比较大,实际进行立窑煅烧的时候操作起来也十分困难,最终导致熟料质量存在较大波动的情况。

在水泥熟料实际烧制的时候,高硫煤有着很好的降温和加速阿利特形成的作用,同时在控制不当的时候,也会出现结皮堵塞等情况。

最近这些年来,水泥的生产方法在不断的进行着演变。

含高氯硫碱对水泥生产的影响[2]

![含高氯硫碱对水泥生产的影响[2]](https://img.taocdn.com/s3/m/b905b10d90c69ec3d5bb75c5.png)

含高氯、硫、碱原料对水泥生产的影响L、M、Frang H、M、Kamel(埃及)—《水泥、石灰》1995.№6【摘要】本文以一条设计能力为4500t/d、分解炉燃料比为0.6的带预分解炉和三次风管的干法水泥窑为例,着重分析了含高氯、硫、碱的原料对干法水泥工艺生产操作及熟料质重的影响。

所用原料氯、硫、碱的平均含量分别为SO21.5%, K2 O 0.2%,Na2O 0.5%,Cl_ 0.4%,所用燃油含硫3%。

该窑旁路放风设计值为0.5或1.0,但为了避免硫和氯在预热器中沉积,窑操作时采用100%的旁路放风,这样既克服了硫和氯在预热器中的沉积问题,又有效地降低二次组分中70%的Cl,56%的K2O,40%的Na2O和27%的SO2 ;并使分解炉燃料比例达0.69,预分解率达0.9。

但将导致熟料中SO2含量过高(约24g/kg.熟料),窑中SO2挥发性特别低(0.24g/kg.熟料),可能是窑气中SO2分压较太,气体温度相对较低(980℃~1000℃)及窑尾过剩O2存在的缘故。

这一影响主要由生产过程中SO2输入量过高和单位窖气体量过小而致。

为减少熟料中的SO2含量,本文通过分折、研究,推荐使用无硫燃料。

同时在生料中掺加碳粉以增强对硫的分解能力。

l 前言生产水泥的主要原料中含有数量不等的二次组分如,氯、碱(钾和钠)和硫,且能或多或少地形成挥发性化合物,这些化合物在预分解干法生产过程中,随着温度的升高将有不同程度的蒸发(或分解),其产物将随窑气体进入预热器—分解炉系统凝结在悬浮的生料颗粒上或与之发生化学反应。

二次组分在窑和预热器—分解炉之间这种不断挥发和凝结将形成循环现象,在700℃~l00O℃之间循环盐大多处于熔融状态。

这种挥发性组分的强烈循环会给生产操作、热料质量和排放带来严重问题。

为缓解循环,窑内部分l0O0~ 12O0℃的高温气体不得不通过旁路排放。

影响熟料质量的主要成分是氯、碱、硫。

SO3含量既影响水泥强度又影响水泥的凝结性能。

水泥熟料中含碱量过高的影响与控制

International Conference,2006.37.

偏高岭土基土聚物水泥的制备及性能研究[J].

[8]

砖瓦,2017(5):36-39.

[6] 王鸿灵,李海红,冯治中等 . 偏高岭石基土聚水

泥的研究[J]. 硅酸盐通报,2005(2):113-116.

[7] Nair, Wright P N H, Ledger R O, et al. Investiga

Abstract: Because of the differences in varieties of limestone clinker of high alkali storage, post strength, weight

and other indicators of clinker quality has great influence. In this paper, through the use of high sulfur coal sulfur al⁃

尘器收集下来的粉尘一起重新入窑。这些挥发性微

量组分如此反复循环,由较低浓度富集至较高浓度,与

物料的粉尘一起构成熔融温度低的粘聚性物质,从而

造成结皮堵塞,并在熟料中富集较高含量的碱,对水泥

熟料的后期强度有较大的影响[2]. 高碱水泥游离钙增

加,煤耗高,后期强度低以及需水量高,当碱含量较高

时,K2O、Na2O 会与主要熟料矿物发生反应生成含碱矿

kali ratio balance in clinker quality improvement, the experimental results show that through the use of high sulfur

coal clinker water, strength and cement adaptability have been improved.

矿渣和熟料的比表面积及粉磨方式对水泥浆体流变性的影响

90

Marsh 时间/min

80 0

20

40

60

80 100

时间/min

图 1 熟料比表面积对水泥浆体流动度的影响

180 5 min

160 60 min

140 120 100

80

60

40

20

0 200 220 240 260 280 300 320 340 熟料比表面积(/ m·2 kg-1)

图 2 熟料比表面积对水泥浆体 Marsh 时间的影响

0 前言

水泥工作性能直接关系到水泥的销售和企业的 经济效益,并影响水泥企业乃至整个水泥与混凝土 行业的发展。水泥浆体的流变性是其工作性的一个 重要方面[1]。本文重点就矿渣和熟料的比表面积以 及水泥粉磨方式对浆体流变性的影响进行了研究; 同时又考察了水泥强度、凝结时间、标准稠度用水量 等指标。

1 试样的制备及实验方法

(1)

将表 4 中的粉磨时间代入(1)式,计算得到混合粉磨

时间为 23 min。据此将三种物料按表 4 质量配比进

行配料混合,粉磨 23 min 得到混合粉磨矿渣水泥样。

1.2 实验方法

(1)Marsh 筒法。按照文献[2,3]的规定进行,净

浆水灰比为 0.4,水泥用量为 4000g。用净浆搅拌机 搅拌 20min 后,再人工搅拌 20min,然后将净浆加入 Marsh 筒内,筒出口用玻璃板控制浆体的流出,抽玻

公司生产的 C80 型水化放热速率测试仪对不同水泥

试样进行 20h 水化放热速率测定,称取 1.50g 试样,水 灰比取 0.5,测试温度为 300℃。

2 实验结果及分析

2.1 熟料、矿渣比表面积对水泥浆体流变性的影响

2.1.1 熟料比表面积对矿渣水泥浆体流变性的影响

硫碱成分对水泥生产及质量有何影响

1、碱成分对水泥质量有什么危害?众所周知,碱不论以何种形式存在,都会对水泥生产与质量带来如下不利。

①使水泥快凝、早强,碱含量偏高时,可提高早期强度,但降低28天强度,易出现急凝、安定性不合格等现象。

②K2O、Na2O含量高的水泥易与碱活性骨料发生碱-骨料反应而造成混凝土破坏性膨胀,即俗称的“混凝土癌症”。

③过量的碱(K、Na)在生产中易造成窑内结圈、预热器及窑尾结皮堵塞,特别是影响窑后烟室的结皮。

2、硫成分在生料及煤中超量会对生产及质量有何不利?虽然以生料的灼烧基,或以熟料为基准,SO3仅占0.1%~2%,碱总量小于1%,但它们对窑的正常运转以及对水泥、混凝土质量的影响是不可忽视的。

①影响煅烧工艺的正常运行:过量的硫易引起窑内结圈。

为满足低碱规定,特别是生产低碱水泥,煅烧时会因SO3过量而阻止熟料中C3S的形成。

②不合理的硫碱比会影响熟料质量及易烧性。

③熟料中的SO3越高,在水泥磨中的易磨性越差,并限制了石膏的加入量,继而又影响水泥凝结时间。

④影响水泥及混凝土强度:SO3较高时,有利于增加28天强度;最佳的SO3量可使一天的砂浆强度最大化,对后期强度或在升高温度下的最大强度也有利。

对于细度越粗、C3A和碱含量越高的水泥,需要更多的SO3,有利于强度;含有减水剂的混凝土也需要更高的SO3。

⑤形成的硫化物会对设备装置腐蚀,特别是导致对烟气管道严重腐蚀。

3、硫的循环及硫碱比对生产的影响机理是什么?①来自燃料中硫的氧化及硫酸盐分解而成的硫化物主要形式是SO2,它们在窑内遇高温挥发,在预热器中降温后又凝集的过程就是硫在窑内的循环。

理论上,SO2低温下可氧化成SO3,但实际上99%的气态硫化物将是SO2,它们几乎都与预热器中的K2O、Na2O和CaO结合,并在烧成区再度挥发,又到窑尾和四、五级预热器形成硫循环结皮,不易挥发的碱性硫酸盐才存在于熟料中,这种循环最终将引发预热器结皮或堵塞出现。

②碱在熟料中的赋存状态取决于硫碱的摩尔比:SG=SO3/(1.292Na2O+0.85K2O)当SG<1时,除形成K2SO4和Na2SO4外,K2O还和C2S形成不规则圆形KC23S12颗粒及残留较多的f-CaO;Na2O和C3A形成暗色长条状NC8A3。

挥发性组分碱、氯、硫对熟料烧成的影响

挥发性组分碱,氯,硫对熟料煅烧的影响碱,氯,硫主要来源于原料和燃煤之中,它们在熟料的煅烧过程中表现为有利和不利的两个方面:一方面是微量的碱氯硫的存在可以降低最低共熔点温度,增加液相量,降低液相粘度,起助熔作用,促进C3S的形成。

另一方面是含量太高产生不利的影响,危害熟料质量。

1.挥发性组分的挥发凝聚循环(1).挥发凝聚循环。

碱氯硫化合物在熟料煅烧过程中,先后分解,气化和挥发,并随窑内气流由低温区窑尾系统逸散。

在温度降低到一定程度时挥发性组分中的一部分凝聚,聚集。

粘附于生料颗粒表面并随生料重又返回高温区,然后再度挥发凝聚,如此循环过程称作挥发凝聚循环。

在挥发凝聚循环中,随生料和燃料带入的碱氯硫所造成的凝聚循环称内循环。

随窑内气流及所含粉尘离开窑系统的挥发性组分,在利用窑尾废气余热烘干生料和煤粉的系统中,部分又凝聚于生料或煤粉中,收尘装置收集的粉尘也含有一部分挥发性组分,这些挥发性组分或混入生料中,或单独喂入窑内,这些就构成了挥发性组分的外循环。

(2).挥发凝聚循环的危害及防范措施。

危害主要是窑尾烟室,缩口,下料溜子及五级筒内壁结皮,堵塞,熟料结大块和窑内结圈。

防范措施主要是限制原燃材料中的碱氯硫含量.生料中K2O+Na2O小于1.0%,CL控制在0.015~0.020%.生料中SO3控制在0.4%~0.7%。

2.较高碱含量对熟料煅烧和质量的影响 (1)破坏熟料矿物C3S,C2S. C3A 的形成 (2)影响液相粘度。

(3)水泥结块,快凝。

(4)水泥制品性能变坏 。

碱(K2O,Na2O)使熟料液相粘度提高,因此常使煅烧温度提高,但碱的存在又使C3S和C3A等矿物水化加速,造成水泥凝结快,早强较高而28d强度却有所降低。

如果采用含硫煤或在高碱熟料煅烧过程中加入一定SO3,使之达到适宜的硫酸盐化程度,则可减轻碱的不良作用,但即使如此,熟料强度仍然是下降的。

熟料硫碱比对水泥浆流变性的影响

熟料硫碱比对水泥浆流变性的影响流变性能是水泥的重要性能,对混凝土的施工具有重大意义。

以往水泥企业往往只注重水泥的凝结时间和强度,但是对其流变性能则重视不够[1]。

随着建筑施工技术的不断发展,建筑业对水泥的流变性能提出了越来越高的要求。

预分解窑生产水泥,当原料中的碱含量过高时,经常出现水泥的需水量高和配制的混凝土坍落度经时损失过大的问题。

这种现象不但与熟料的碱含量有关,而且还与其硫碱比有关。

为此,我们就熟料的硫碱比与水泥浆体流变性能之间的关系问题进行了研究。

实验中,我们采用冀东水泥有限责任公司(以下简称冀东)的生料调配成不同硫碱比的生料进行煅烧,通过旋转粘度计、净浆流动度、净浆针入度等试验方法测定水泥浆的流变性能。

同时还收集到冀东的生产数据,进一步验证实验室的研究结果。

最后利用现代测试方法进行相关的机理分析探讨。

1 实验1.1 实验原料与试样配制1. 实验原料生料取自冀东,化学组成与率值如表1所示。

表1冀东生料的化学组成与率值化学组成(%)率值CaO SiO2Al2O3Fe2O3MgO K2O Na2O R2O Loss HM SM IM 43.8814.02 3.01 2.20 1.170.780.070.5834.30 2.28 2.70 1.372. 试样的配制用冀东生料、NaOH、KOH、二水石膏自行配制成不同硫碱比的生料,并用石灰石调整生料中氧化钙含量一致。

所配制生料的硫、碱组分如表2所示。

表2 自制生料中的硫、碱组分(%)试样Na2O K2O SO3R2O1 0.20 1.50 0.31 1.192 0.20 1.50 0.92 1.193 0.20 1.50 1.23 1.194 0.20 1.50 1.58 1.191.2 实验方法1. 熟料的煅烧将不同硫碱比生料,混合均匀,加8%的水,压制成Φ30mm×10mm的圆片,烘干后放在匣钵内,于预热到950℃的电炉中煅烧30min ,然后放入1450℃的电炉中再煅烧60min ,取出并立即用电风机吹冷。

关于硫碱比问题

关于“硫碱比”问题

从悬浮预热及预分解窑诞生以来,由于窑气中挥发性组份能绝大部分冷凝在悬浮物料上形成闭路循环,对生产过程和熟料质量有较大的危害,因此引起了世界范围的关注,其中,对碱和硫的允许含量及其之间的比例也作了大量的研究,并明确地提出了"硫碱比"的概念。

关干"硫碱比"的适用范围

硫碱比即新型干法窑入窑原、燃料中硫和碱的摩尔比:S/R-molS03/(molNazO十molKz O),本文采用文献「'l推荐的S/R=S03/(0.85K20+1·29NazO)计算式。

世界各大水泥公司提出的具体计算式与之大同小异,但取值各有不同,多在0.5-1.0之间,其理论依据为:控制合适的"硫碱比",使锻烧过程挥发在窑气中的硫、碱组份能尽量多的结合成硫酸盐,由于硫酸盐的沸点较高,二次挥发率低,随熟料排出窑外,从而避免在窑尾富集形成结皮。

文献[']指出:"具有决定意义的不是原、燃烧中硫碱的比率,而是存在于气氛中硫碱的比率。

对于烧煤,特别是烧高灰份煤的水泥窑,不但要考虑碱的挥发率,而且还耍看到挥发性碱在高温窑气中研发生的反应。

因此,国外水泥工作者根据其原料、配料率值以及烧油等条件下总结出来的硫碱比需要进行分析。

"。

水泥生产中测定碱应注意的几个问题

水泥生产中测定碱应注意的几个问题水泥中的碱是一种有害成分,不论是对水泥生产工艺或者是在水工建筑中(碱-集料反应)都是如此。

碱对水泥生产的影响主要有两方面,一是影响新型干法熟料烧成系统的正常生产,二是影响熟料的质量。

煅烧含碱过高的生料,由于碱性挥发物在窑尾和预热器中的循环富集,易引起结皮堵塞。

回转窑内则是料子发粘,烧结温度范围缩小,飞砂严重,窑皮疏松,堆雪人,结大蛋,致使熟料质量下降,严重时将无法正常生产。

生料中的碱除一部分挥发循环外,其余的大部分均以硫酸盐的形式存在于熟料中。

随着熟料中碱含量的提高,ISO-GB抗压强度比有降低的趋势。

则其凝结时间将缩短,以致急凝,安定性不良,抗折强度降低,并出现3天的抗压强度略有升高,而7天、28天的抗压强度明显下降。

所以在不提高成本的前提下,通过测定原燃材料中的碱含量;选择采用低碱原料因而测定水泥与水泥原料中碱的含量,具有重要的意义。

我厂为了提高在同行业中的竞争力,近年来一直致力于打造低碱品牌,并在这方面做了大量的工作。

对原材料的选矿,进厂都进行了严格的把关,也取得了很好的成绩。

目前,我厂生产的低碱水泥碱含量都能达到国家标准规定,有些还优于国家标准。

其中,熟料中的碱含量(0.658K2O+Na2O)低于0.50%, 低碱水泥中的碱含量低于0.60%.能取得这样的成绩,在对各生产环节的控制中,碱含量测定的准确性,起着举足轻重的作用。

目前,我厂碱的测定采用的是火焰分光光度法。

这一方法的灵敏度可达万分之几,测定水泥及原材料中K2O,Na2O含量,相对误差一般在正负0.02—0.03%。

就灵敏度,准确度和分析速度而言,都比化学分析方法优越得多。

因此,这种方法在国家标准中,也被列为基准法。

在长期的实际操作中,对影响结果准确性的因素做一阐述。

火焰光度法测定碱含量,其原理是碱金属钾、钠在火焰中受热激发而产生特征发射光谱,用适当的滤光片或单色器将其它共存元素的辐射线简易地滤除或分开,使被测元素的辐射线投射在光电池上.所产生的光电流可用检流计测量,光电流的大小取决于辐射强度,而辐射强度又与被测元素的含量有关.采用工作曲线法,事先确定辐射强度与含量的关系,则可由试样中被测元素受热后发射的辐射强度,求得试样中该元素的含量.第一,标准溶液方面引入的误差及消除。

矿渣和熟料的比表面积及粉磨方式对水泥浆体流变性的影响

Ab ta t h h oo ia r p r f e n t i e e t p cf r a n rn ig meh d fci k ro lg i tse y c me t s r c :T e r e l ge l o e t o me t h d f r n e i c a e sa d g i d n t o s o l e rsa s e td b e n p y c wi f s i n p se f i i n rh c n x e i n s I i u d t a p cf r a o l k ro l g a d t e r e lg c l r p r r n n g t e a t l d t a d Ma s o e e p rme t. t sf n h ts e i c a e f i e rsa n h h oo i a p o e t a e i e a i u y o i cn y v c rea in a dt e i f e c f l k r Ss e i cs ra ea e c r ae ; h t h o o rl t , n h l n eo i e ’ p cf u f c r a i mu h g e tr t a ec mmo r d n t o s et r An hev — o n u cn i s t n g i i g me h d i b t n e d t e

表 2 熟料 的矿 物 组成 与 率值

0 前 言

水泥工 作性 能直 接关 系 到水 泥的销 售 和企业 的

经济 效 益 , 并影 响 水 泥企 业 乃 至整 个 水 泥 与混 凝 土

熟料硫碱比公式

熟料硫碱比公式好的,以下是为您生成的文章:咱今儿就好好唠唠这“熟料硫碱比公式”。

我先跟您说啊,这硫碱比公式在水泥生产里那可是相当重要。

您想想,要是搞不清楚这个,那生产出来的熟料质量能有保障吗?就拿我之前去的一家水泥厂来说吧,那时候他们正为熟料质量不稳定而头疼。

我去一瞧,发现问题就出在对硫碱比的把控上。

咱先来说说这个公式到底是啥。

硫碱比公式啊,简单来讲就是生料或熟料中硫的含量与碱含量的比值。

这比值要是不合适,麻烦可就大了。

比如说,如果硫碱比过低,那熟料中的硫含量太少,碱含量相对就多了。

这碱一多啊,就容易导致熟料的凝结时间不正常,强度也上不去。

就好像盖房子,材料比例不对,这房子能结实吗?反过来,要是硫碱比过高,硫太多了,那会在窑内产生过多的硫酸盐,容易引起结皮、堵塞等问题。

这就好比咱身体里的血管被堵住了,能好受吗?在实际生产中,要准确计算硫碱比,就得先精确测量生料或熟料中硫和碱的含量。

这测量可不是个简单事儿,得靠专业的仪器和精细的操作。

我记得有一次,厂里的化验员为了得到准确的数据,那是加班加点,反复试验。

每一个样本都小心翼翼地处理,每一次测量都全神贯注,生怕出一点差错。

而且啊,这硫碱比可不是一成不变的。

它会受到原料成分的变化、窑炉的操作条件等多种因素的影响。

所以,这就要求咱们的生产人员时刻保持警惕,根据实际情况及时调整工艺参数。

比如说,原料中的硫含量突然增加了,那得赶紧想办法降低碱的含量,或者调整窑内的温度、通风等条件,以保证硫碱比在合适的范围内。

总之啊,这熟料硫碱比公式虽然看起来就是个简单的数学式子,但背后可藏着大学问。

只有把它琢磨透了,咱才能生产出高质量的熟料,才能让水泥厂顺顺利利地运转。

您说是不是这个理儿?希望通过我的这番讲解,能让您对这熟料硫碱比公式有更清楚的认识和理解!。

利用工业废渣调整硫碱比控制熟料标准稠度用水量

利用工业废渣调整硫碱比控制熟料标准稠度用水量

孙小培;刘谷友;葛家奎;邓磊;雷武斌;周志容

【期刊名称】《水泥》

【年(卷),期】2019(0)5

【摘要】水泥标准稠度用水量是水泥内在物理化学性能的宏观表现,其在一定程度上影响混凝土的工作性能。

基于新型干法水泥生产工艺,从XRD分析、岩相分析、化学分析和水化速度等方面初步探讨影响标准稠度用水量的因素。

结果表明,熟料的硫碱比是影响熟料标准稠度用水量的关键因素,并提出了利用工业废渣调整硫碱比控制熟料标准稠度用水量的方法。

【总页数】3页(P22-24)

【作者】孙小培;刘谷友;葛家奎;邓磊;雷武斌;周志容

【作者单位】四川省宁南县白鹤滩水泥有限责任公司;峨胜水泥集团股份有限公司;嘉华特种水泥股份有限公司嘉华水泥总厂

【正文语种】中文

【中图分类】TQ172.622

【相关文献】

1.调整水量法(代用法)测定水泥标准稠度用水量方法的改进

2.熟料标准稠度用水量的探讨

3.试杆法测定水泥标准稠度用水量试验判定标准(6±1)mm调整研究

4.利用工业废渣低温烧制高贝利特-硫铝酸盐水泥熟料的研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乔丽娜, 等:熟料硫碱比对水泥浆流变性的影响

- 5-

热到 950℃的电炉中煅烧 30min, 然后放入 1 450℃的 电炉中再煅烧 60min, 取出并立即用电风机吹冷。 1.3.2 水泥浆流变性能的测定

1) 煅烧熟料分别掺 0、4%的石膏制成水泥, 按水 灰比 0.6 加水搅拌 5min 后, 用 NXS- 11A 型旋转黏度 计测定水泥净浆剪切应力;

0 引言

流变性能是水泥的重要性能, 对混凝土的施工具 有重大意义。以往水泥企业对水泥的流变性能重视不 够[1]。随着建筑施工技术的不断发展, 建筑业对水泥的 流变性能提出了越来越高的要求。预分解窑生产水 泥, 当原料中的碱含量过高时, 经常出现水泥的需水 量高和配制的混凝土坍落度经时损失过大的问题。这 种现象不但与熟料的碱含量有关, 而且还与其硫碱比 有关。为此, 我们就熟料的硫碱比与水泥浆体流变性 能之间的关系问题进行了研究。

摘要: 模拟预分解窑煅烧制度, 在电炉中烧制不同硫碱比的高碱熟料, 分别对掺与不掺石膏的浆体, 用旋转黏度计、微型 坍落度仪以及维卡仪(测净浆针入度)等方法测其流变性能; 并结合岩相分析、扫描电镜( SEM) 对熟料硫碱比影响浆体流 变性的机理进行分析探讨。结果表明: 对于高碱熟料, 硫碱比过低会导致水泥浆体的流变性变差, 其主要原因是煅烧熟 料时液相黏度高将导致矿物晶体发育不完善、晶粒细小, 水化加快。适当提高熟料硫碱比, 有利于改善水泥浆体的流变 性。 关键词: 硫碱比; 水泥浆体; 流变性; 坍落度 Abstr act: The high - alkali clinker with different ratio of content of sulfate and alkali was burnt in electric furnace by simulating the burning mode in precalciner kiln. The rheologic property of these cement pastes was measured by means of the rotary viscometer, the micro slump meter cone and vicat apparatus, and the mechanisms of the influence of the ratio of sulfate and alkali content on the rheologic property of cement paste were analyzed with petrographic analysis and SEM. The results showed that if the ratio of sulfate and alkali content in high - alkali clinker were too low the rheologic property of cement paste would become bad. The main reason was that the high viscosity of liquid phase of material during clinker burning process would cause insufficient growth of cement minerals in the clinker and small size of these crystals and then accelerate the hydraulic rate. The appropriate high ratio of sulfate and alkali content could be favorable to improve rheologic property of cement paste. Key wor ds: ratio of sulfate and alkali content; cement paste; rheologic property; slump Fir st author ' s addr ess: College of Materials Science and Engineering, Hebei Polytechnic University, Tangshan 063009, Hebei, China 中图分类号: TQ172.1 文献标识码: A 文章编号: 1002- 9877( 2007) 01- 0004- 04

用 Nikon 反光显微镜, 观察矿物形貌并进行显微 照相。 1.3.4 熟料的 SEM 分析

用 KYKY- 2800B 型扫描电镜, 观察矿物形貌, 拍 摄电镜照片。 1.4 试验结果及分析

经煅烧后, 生料中的硫、碱都有不同程度的挥发。 测定熟料化学组成如表 3 所示, 率值及粉磨后的比表

面积如表 4 所示。硫碱比 S 按如下公式计算: R

由此可见, 通过分析实际生产中熟料硫碱比对凝 结时间、标准稠度用水量、净浆流动度的影响, 同样可 以说明: 随着熟料硫碱比的增大, 水泥浆体的流变性 改善; 且当熟料硫碱比大于某一值后, 会出现一个转 折点, 其后对水泥流变性能的影响大大减弱。这和我 们的试验结果是一致的。

图 5 不同熟料硫碱比水泥的凝结时间

2 工厂调研

在对冀东实际调研中, 我们得知, 有一段时间该 公司生产的水泥存在流变性能不够理想的问题。原因 可能是多方面的, 但熟料硫碱比的影响是主要原因之 一。为此我们进行了相关的分析研究。

我们将收集到的 2004 年 1 月到 2005 年 10 月的 数据进行如下处理: 将每天熟料的硫碱比及其对应性 能的测试结果, 按月计算平均值, 以寻求它们之间的 相关关系, 结果如图 5~图 7 所示。需要说明的是, 该 公司熟料的 Na2O 约 0.1%, K2O 约 1.1%, R2O 在 0.8% ~0.9%之间, 属于高碱熟料。

1 试验

1.1 试验原料 生料取自冀东, 化学组成与率值如表 1 所示。

表 1 冀东生料的化学组成与率值

化 学 组 成/%

率值

CaO SiO2 Al2O3 Fe2O3 MgO K2O Na2O R2O Loss HM SM IM

43.88 14.02 3.01 2.20 1.17 0.78 0.07 0.58 34.30 2.28 2.70 1.37

2 63.59 21.03 5.00 3.72 1.71 1.14 1.36 0.22 1.11 1.38 0.50 0.81

3 63.58 20.60 4.95 3.66 1.70 1.55 1.62 0.23 1.30 1.47 0.51 0.93

4 63.52 20.20 4.80 3.60 1.62 2.07 1.76 0.25 1.41 1.58 0.52 1.14

S=

SO3

R 1.29Na2O+0.85K2O

表 3 煅烧熟料的化学组成

试 样

CaO

SiO2

化 学 组 成/% Al2O3 Fe2O3 MgO SO3 K2O Na2O R2O

fCaO

Loss

硫 碱 比

1 63.68 21.75 5.30 3.80 1.80 0.37 0.94 0.19 0.81 0.82 0.60 0.35

图 1 未加石膏的水泥浆体剪切应力与剪切速率的关系

图 2 加 4% 石膏的水泥浆体剪切应力与剪切速率的关系

1.4.2 净浆针入度和净浆流动度测定结果 为了进一步验证熟料硫碱比对水泥浆体流变性

能的影响, 我们又做了净浆针入度和净浆流动度试 验, 试验结果如图 3、图 4 所示。

从图 3 可以看出, 4 条曲线所显示的净浆针入度 开始时基本上是一致的, 30min 之后, 各个试样的针 入度逐渐减小。值得注意的是, 熟料硫碱比高的试样, 净浆针入度减小的程度明显低于硫碱比低的, 换言 之, 30min 之后, 高硫碱比熟料配制的水泥净浆的针 入度比低硫碱比的大, 这从另一个角度说明, 提高高

图 4 不同熟料硫碱比水泥浆体流动曲线

由图 4 看出, 随着熟料硫碱比的增大, 水泥浆体 初始流动度逐渐增大, 经时损失逐渐减小。这和净浆 针入度的试验结果也是一致的。

从以上的试验结果可以看出, 随着熟料硫碱比的 增大, 浆体的剪切应力、屈服应力、塑性黏度、流动度 经时损失都逐渐减小。可见, 适当增大熟料硫碱比有 利于水泥流变性能的提高。

1.19

0.92

3

0.20

1.50

1.19

1.23

4

0.20

1.50

1.19

1.58

1.3 试验方法 1.3.1 熟料的煅烧

将 不 同 硫 碱 比 生 料 混 合 均 匀 , 加 8%的 水 , 压 制 成 Φ30mm×10mm 的 圆 片 , 烘 干 后 放 在 匣 钵 内 , 于 预

2007.No.1

表 4 煅烧熟料的率值及粉磨后的比表面积

率值

比表面积

试样 KH

SM

IM

/(m2/kg)

1

0.89

2.39

1.39

346

2

0.89

2.41

1.34

350

3

0.90

2.39

1.35

348

4

0.91

2Байду номын сангаас40

1.33

346

1.4.1 旋转黏度计测试结果 各试样的旋转黏度计测试结果见图 1、图 2。图中

曲线的切线在纵轴上的截距表征水泥浆体的屈服应

- 4-

水泥 CEMENT

2007.No.1

熟料硫碱比对水泥浆流变性的影响

乔丽娜 1, 宓振军 2, 乔立军 3, 杨克锐 1 ( 1.河北理工大学 材料工程学院, 河北 唐山 063009; 2.冀东水泥股份有限公司, 河北 唐山 063031; 3.冀东水泥三友有限公司, 河北 唐山 063101)