小红门污水处理厂污泥消化池试运行方案

污水处理厂联合试运行方案

污水处理厂联合试运行方案1联合试运条件污水深度处理厂以清水为介质进行联合试运。

联合试运应在工程己总体完工,所有安装设备经单机试运考核合格,仪表和PLC控制系统联合调校完毕且能按设计要求正常工作后进行。

2联合试运目标以清水为介质进行的联合试运主要考核系统输水能力,各生化处理装介质流态是否达到设计要求参数,PLC控制系统是否有效、平稳、可靠,计量仪表是否准确、稳定,各项设备长时间运转是否可靠,安全、环保、消防设施是否具备可靠运行的生产条件。

是为投料试生产进行的前期摸拟运行。

3联合试运技术方案和运行程序污水深度处理厂联合试技术方案总体描述为:自成品水外输管线适当位置T接一条同管径临时管线进粗格栅池,关闭污水来水闸板,形成由粗格栅池,经生化处理单元、中间水池、超滤系统、RO系统、外输水泵到粗格栅池的厂内大循环系统,利用单机试运时己充满系统的清水,按设计流程自粗格栅始,到成品外输水泵止,逐项开启各输水设备进行清水介质大循环运行。

在大循环系统运行基本平稳后,对污水来小及预处理单元、生化处理单元、UF 系统、RO系统、外输系统、、电气配电系统和PLC控制系统等七大系统逐项进行运行参数考核与调整。

具体运行程序大体如下。

1、建联合试运临时流程,勾通大循环系统。

→→→2、人工手动操作,按设计流程逐次开启各单体水泵、水渠闸板,启动大循环系统运行。

运行初期循环水不进RO装置和UF装置,利用单机试运中所建临时旁通流程运行。

→→→3、手动操作大循环系统运行平稳后,起动PLC自动控制系统,逐项开启自控电磁阀并调整运行参数,过渡按设计要求的自控条件下的运行状态。

→→→4、大循环在设计自控条件下运行平稳后,启动各水池设备、加药系统和风机,使全厂各装置按设计正常生产状态运行。

逐项考核并按设计要求调整生化处理单元各装置、加药系统等各系统运行参数,使之达到设计规定要求。

→→→5、生化处理单元各装置按设计规定参数运行平稳后,检测中间水池水质,达到进UF装置水质要求后,将大循环经UF系统由临时流程切换为正式流程,大循环经UF装置运行,并逐步置换UF成品水罐水质。

小红门污水处理厂污泥消化池试运行方案

小红门污水处理厂污泥消化池试运行方案一、编制说明:小红门污水处理厂污泥车间共有中温厌氧卵形消化池五座,其主要负担小红门污水处理厂污泥进行中温厌氧消化产生沼气并达到污泥减量的功能.根据设计,初沉污泥和剩余污泥分别经过浓缩后进入浓缩污泥储泥池,经过消化池进泥泵将污泥打入污泥消化池内。

进排泥方式为顶部进泥底部静压排泥,所排污泥进入消化污泥储泥池最终进行污泥脱水处理。

消化池采用35℃中温厌氧消化,每座消化池的池容为12000m3,按照20天的停留时间进行计算,平均每天每座消化池的进泥量为600m3(即每小时25m3),五座消化池每天产生沼气量约为31680m3,所产沼气经过流量为1320m3/h,工作压力为150mbar的利用Na2CO3喷淋进行H2S吸收的湿式脱硫塔和流量为1320m3/h,工作压力为40mbar的干湿脱硫塔串联进行脱硫处理后将沼气储存于三座体积为4000m3的膜式沼气柜中。

产生的沼气主要为全厂的沼气鼓风机供气和沼气锅炉供气,如尚有剩余的沼气则由流量为800m3/h,工作压力为40mbar的废气燃烧器进行燃烧。

由于目前污泥消化池的基建施工已经进入尾声,消化池的运行接管已经成为小红门污水处理厂的重要任务之一.为了确保污泥消化池以及相应的沼气系统能够顺利的运行接管,特编制此方案.二、试运行区域:主要包括浓缩脱水机房、污泥消化池及其内部全部设备设施、沼气柜和废气燃烧器。

由于试运行初期产生的沼气量和沼气纯度不理想,故暂时不进行沼气脱硫、沼气锅炉和沼气鼓风机的调试,待污泥消化池产气稳定后再对沼气单元进行调试。

三、准备阶段:1、在清水试运行前,WABAG公司和市政四公司应出具消化池避水、避气试验、消化池以及相应的附属管线打压试验的试验报告,以证明消化池具备清水调试的能力。

2、由WABAG公司出具污泥消化池安全阀的校验报告。

3、根据设计,初沉污泥和剩余污泥分别经过浓缩机浓缩后进入浓缩污泥储泥池内混合后由消化池进泥泵将污泥打入污泥消化池内,不论消化池运行后初沉污泥是否进行浓缩再进入污泥消化池,均应首先维修好1#浓缩机并进行初沉污泥浓缩的试验.目前1#浓缩机已经完成故障修复并顺利完成整机联动运行。

小红门热水解厌氧消化项目运行两周年的总结

小红门热水解厌氧消化项目运行两周年的总结所属行业: 水处理关键词:热水解厌氧消化活性污泥污泥处理作为国内首个采用康碧热水解+厌氧消化工艺的大型污泥升级改造项目,北京排水集团小红门热水解厌氧消化系统已运行两年多。

对这两年热水解、厌氧消化、板框脱水的生产和技术指标进行了系统介绍,并与主要设计值进行对比。

热水解处理后的污泥含水率稳定,镜检显示活性污泥破壁效果明显,消化产气量、有机物分解率、板框脱水后泥饼含水率等指标均优于设计指标。

沼气品质较好,但厂内利用有限,需进一步考虑沼气的综合利用问题。

同时,针对除渣、除砂装置运行效率低,热水解系统稀释水用量较多等问题,提出优化建议。

热水解厌氧消化,是当今国际上市政污泥处理的主流技术。

国内从2015年开始,引进国外先进技术,建设和运转了一批采用热水解厌氧消化工艺的污泥处理设施。

其中,小红门热水解厌氧消化项目(以下简称小红门项目)是国内第一个采用康碧热水解+厌氧消化的泥区升级改造项目。

2016年7月18日启动,截至2018年7月18日该项目已稳定运转两周年。

1.改造与设计1.1改造前设计小红门项目位于北京市朝阳区南四环东路小红门污水处理厂内,是泥区升级改造项目。

改造前的泥区污泥处理能力为150tDS/d,原设计中初沉污泥和剩余污泥分别单独浓缩后混合,经厌氧消化进入脱水机,脱水后泥饼含水率80%。

消化池设计进泥量3000m3/d,沼气产量30000m3/d。

运行温度35℃,采用沼气搅拌。

消化池产生的沼气,用于驱动沼气拖动鼓风机,冬季可用于厂内供暖。

多余的沼气利用废气燃烧器烧掉。

但在实际运行中,只浓缩剩余污泥,初沉污泥不浓缩。

进消化池的只有初沉污泥。

即,经消化处理的初沉污泥和浓缩处理的剩余污泥均到脱水前混合,进行带式压滤脱水。

消化池进泥量1200~3000m3/d,消化池产气量为12000~30000m3/d。

改造前主要设施有1座浓缩脱水机房、5座卵型消化池(单池有效容积12000m3)、3座沼气柜(单座容积4500m3)等。

污水厂消化池工程施工方案

一、工程概况本项目位于某市污水处理厂厂区内,主要建设内容为消化池的土建施工。

消化池分为厌氧池和好氧池,主要用于污泥的厌氧消化和好氧处理。

消化池的施工质量直接影响到污泥处理效果和污水处理厂的运行效率。

本工程需严格按照国家相关规范和设计要求进行施工。

二、施工准备1. 施工组织(1)项目经理部成立,负责项目的全面管理。

(2)项目经理负责项目的技术、质量、安全、进度、成本等方面的管理。

(3)各工种人员配备齐全,确保施工顺利进行。

2. 材料准备(1)水泥、砂、石子等原材料应符合国家标准,确保质量。

(2)钢筋、模板、止水带等施工材料需提前准备,确保施工过程中材料供应充足。

3. 施工设备(1)挖掘机、装载机、推土机等土方施工设备。

(2)混凝土搅拌车、泵车等混凝土施工设备。

(3)钢筋加工机械、模板支撑系统等辅助设备。

4. 施工技术(1)熟悉消化池设计图纸,掌握施工工艺要求。

(2)组织施工人员进行技术交底,确保施工人员掌握施工技术。

三、施工工艺1. 土方开挖(1)根据设计图纸进行放线测量,确定开挖范围。

(2)采用挖掘机进行土方开挖,确保开挖深度满足设计要求。

(3)对开挖后的场地进行平整,确保地基承载力。

2. 模板工程(1)根据设计图纸,选用合适的模板材料。

(2)模板安装应牢固、平整,防止变形。

(3)模板拆除前,检查混凝土强度是否达到要求。

3. 钢筋工程(1)钢筋加工应满足设计要求,确保钢筋质量。

(2)钢筋绑扎牢固,确保钢筋间距、保护层厚度等符合设计要求。

(3)钢筋焊接、绑扎完成后,进行隐蔽工程验收。

4. 混凝土浇筑(1)混凝土配合比应满足设计要求,确保混凝土强度。

(2)混凝土浇筑前,对模板、钢筋进行检查,确保符合要求。

(3)混凝土浇筑过程中,注意振捣密实,防止蜂窝、麻面等质量问题。

(4)混凝土浇筑完成后,进行养护,确保混凝土强度。

5. 止水带安装(1)根据设计要求,选用合适的止水带材料。

(2)止水带安装牢固,确保防水效果。

X-小红门污水处理厂清水试运行方案

目录1工程概述 (2)2清水联动试运行的范围 (3)3清水试运行组织机构 (7)4试运行前的准备工作 (9)5试运行步骤 (10)6试运行安全措施 (13)7应急措施 (14)8清水试运行验收总结 (15)9清水试运行资料管理 (15)附表1:清水试运行水量计算表 (25)附图1:厂区总平面图 (26)附图2:参加试运行管线图 (27)1 工程概述小红门污水处理厂处理规模为 60 万m/d ,变化系数为 1.3,峰值流量为 78 万m /d 。

污水处理完毕后达标排入处理厂东侧的凉水河。

该污水处理厂位于北京市东南部,北临现状铁路,西侧为规划庑殿村东路,南侧为规划通久路,东侧为凉水河。

流域范围西起西山八大处,东到京津塘高速公路,北起长河,南到公路一环,规划流域面积约为 223.5km ,服务人口 241.5 万人。

整个处理厂包括远期污泥处理预留用地及7 万m/d 中水处理预留地,总占地面积为 48.43Ha 。

小红门污水处理厂污水处理工艺采取厌氧、好氧、除磷(A/A/O )工艺,其工艺流程见下图:已建工 程污水处理工 污泥处理工艺小红门污水处理厂工程土建自 2003 年 9 月破土动工,在北京城市排水集团有限公司的组织领导下,在北京市市政设计研究院总院、北京市致远监理公司的大力支持3 3 2 3艺下,经过市政四公司小红门项目经理部全体职工的精心施工,于2004年10月份,初沉池、曝气池、二沉池、接触池、综合办公楼、单宿楼、鼓风机房、脱水机房、机修间等建、构筑物主体结构基本完成。

从2005年4月开始,进行建筑物的装修和构筑物的功能试验,以及设备、电气以及自控仪表的安装。

根据小红门污水处理厂的总体施工安排,8 月中下旬将进行小红门污水处理厂清水联动试运行。

通过清水联动试运行可以对污水厂土建结构及工艺系统进行功能性检验,发现污水运行前的各种问题,并妥善加以解决,为污水正常运行创造条件。

清水联动试运行是对土建、设备、电气、仪表工程的功能和工程质量的综合测试。

小红门污水处理厂污泥厌氧消化系统碳减排量计算分析

小红门污水处理厂污泥厌氧消化系统碳减排量计算分析作者:张志渊孙冀垆来源:《山东工业技术》2016年第07期摘要:本文以北京城市排水集团小红门污水处理厂厌氧消化系统2013年运行数据为基础,计算消化系统运行当年碳减排量,并提出优化建议。

小红门厂厌氧消化系统2013年累计进泥量551437t,沼气产量6304530m3,根据IPCC计算方法进行计算,最终得出2013年小红门厌氧消化系统碳减排量为6991tCO2,消化系统处理单位干泥碳减排量为0.409tCO2/tDS。

关键词:污泥;厌氧;消化;碳减排DOI:10.16640/ki.37-1222/t.2016.07.0330 引言随着世界经济的发展,人口的不断增加,人类正在消耗巨大的能源,同时,人们也发现如果继续无节制的向大气排放二氧化碳等温室气体,将会对整个生态环境产生不可挽回的影响。

因此,温室气体减排工作也是各行各业都要面临的一个重大问题。

近年来,我国污水处理行业正在飞速发展,与此同时,污水处理过程中会产生大量污泥。

截至2014年3月,我国共建设污水处理厂3600余座,污水处理能力约1.53亿立方米/日,年产污泥量也达到3500多万吨(含水率80%)。

但是这些污泥中有80%左右没有得到妥善处理,其中绝大部分都是经过简单脱水后直接进行填埋,这个过程中污泥厌氧分解出的CH4,CO2气体均直接排放至大气,导致温室气体排放加剧。

如果我们采用厌氧消化、好氧发酵、焚烧、干化等方法处置污泥,可以有效减少污泥处理过程中的碳排放量。

本文主要参考IPCC[1]计算方法和CDM[2](清洁发展机制)方法学,对小红门污水处理厂厌氧消化系统进行碳减排计算,并对影响消化系统碳减排量的关键因素进行分析。

1 小红门污水处理厂厌氧消化系统简介北京城市排水集团有限责任公司小红门污水处理厂设计日处理污水60万吨,主要承担北京市区西部、西南部、南部大部分地区污水处理任务,污水处理采用A2/O除磷脱氮工艺,污泥处理采用一级中温厌氧消化工艺,消化后污泥经脱水形成泥饼外运进行后续处置。

(整理)小红门污水处理厂污泥消化池试运行方案.

小红门污水处理厂污泥消化池试运行方案一、编制说明:小红门污水处理厂污泥车间共有中温厌氧卵形消化池五座,其主要负担小红门污水处理厂污泥进行中温厌氧消化产生沼气并达到污泥减量的功能。

根据设计,初沉污泥和剩余污泥分别经过浓缩后进入浓缩污泥储泥池,经过消化池进泥泵将污泥打入污泥消化池内。

进排泥方式为顶部进泥底部静压排泥,所排污泥进入消化污泥储泥池最终进行污泥脱水处理。

消化池采用35℃中温厌氧消化,每座消化池的池容为12000m3,按照20天的停留时间进行计算,平均每天每座消化池的进泥量为600 m3(即每小时25 m3),五座消化池每天产生沼气量约为31680 m3,所产沼气经过流量为1320m3/h,工作压力为150mbar 的利用Na2CO3喷淋进行H2S吸收的湿式脱硫塔和流量为1320m3/h,工作压力为40mbar的干湿脱硫塔串联进行脱硫处理后将沼气储存于三座体积为4000 m3的膜式沼气柜中。

产生的沼气主要为全厂的沼气鼓风机供气和沼气锅炉供气,如尚有剩余的沼气则由流量为800 m3/h,工作压力为40mbar的废气燃烧器进行燃烧。

由于目前污泥消化池的基建施工已经进入尾声,消化池的运行接管已经成为小红门污水处理厂的重要任务之一。

为了确保污泥消化池以及相应的沼气系统能够顺利的运行接管,特编制此方案。

二、试运行区域:主要包括浓缩脱水机房、污泥消化池及其内部全部设备设施、沼气柜和废气燃烧器。

由于试运行初期产生的沼气量和沼气纯度不理想,故暂时不进行沼气脱硫、沼气锅炉和沼气鼓风机的调试,待污泥消化池产气稳定后再对沼气单元进行调试。

三、准备阶段:1、在清水试运行前,WABAG公司和市政四公司应出具消化池避水、避气试验、消化池以及相应的附属管线打压试验的试验报告,以证明消化池具备清水调试的能力。

2、由WABAG公司出具污泥消化池安全阀的校验报告。

3、根据设计,初沉污泥和剩余污泥分别经过浓缩机浓缩后进入浓缩污泥储泥池内混合后由消化池进泥泵将污泥打入污泥消化池内,不论消化池运行后初沉污泥是否进行浓缩再进入污泥消化池,均应首先维修好1#浓缩机并进行初沉污泥浓缩的试验。

污泥处理试运行方案

污泥处理试运行方案 1.1、概述 污水处理厂处理处理对象为城市污水,产生的污泥为二级污水处理厂的剩余污泥。

本污水处理厂污泥产量为2.338t 干泥/d ,剩余污泥量为334 m 3/d (含水率99.3%),泥饼量为11.75 m 3/d (含水率80%)。

污泥处理系统中,主要构筑物为污泥调蓄池。

主要设备为污泥浓缩机和污泥脱水机及其配套系统。

根据污水处理厂污水处理目标、污泥处理目标、污泥处置规划及污水处理工艺产生污泥的性质,确定近期污泥处理工艺采用污泥浓缩脱水后卫生填埋方案,在适当时候根据上海市的实际情况增建污泥厌氧消化装置完成污泥处置。

污水处理产生的剩余污泥经泵房提升后,通过机械浓缩脱水降低污泥含水率(至80%),送至厂外进行卫生填埋。

在污水处理工艺调试初期阶段,几乎没有剩余污泥处理,待进入污水处理工艺稳定阶段时,才可进入正常污泥处理工艺。

由于进水浓度比较低、含固率比较低等实际情况,剩余污泥量会比设计污泥量要低,根据这个情况,实际污泥处理运行会进行相关调整。

1.2、回流污泥泵、剩余污泥泵运行及控制回流污泥泵共有2台(1用1备,变频控制),单泵流量360m 3/h 。

1台污泥回流泵处于常开状态,回流比保持在100%左右。

根据进水水量可灵活调节污泥回流泵的开泵数量。

剩余污泥泵共2台(1用1备),单泵流量30m 3/h 。

可根据工艺情况配合排除剩余污泥,送至储泥池。

1.3、储泥池、污泥泵房的运行管理污泥储泥池用于存放从初沉池、二沉池排放的活性剩余污泥,调节污泥泵房的输送量与污泥浓缩机进泥量之间的流量差。

操作人员需按脱水机房的工作情况储泥池 浓缩脱水机房 污泥料仓 输运 填埋原生污泥通过污泥管线上的泥阀调节剩余污泥在污泥调蓄池中的停留时间,最长不能超过2h,以避免长时间厌氧状态下磷的释放。

此外,在脱水机房发生异常情况不能正常工作时,污泥储泥池亦可作为污泥临时储存容器构筑物,缓冲对后续污泥处理流程的冲击。

小红门污水处理厂卵形消化池启动探讨

小红门污水处理厂卵形消化池启动探讨摘要:介绍小红门污水处理厂消化系统启动运行过程,总结了甲烷菌培养及消化池启动阶段的得失。

关键词:消化系统启动运行甲烷菌培养1 引言小红门污水处理厂设计处理能力60万吨/日,实际处理量为64万吨/日。

污水处理采用A2/O工艺,污泥处理采用中温一级厌氧消化,消化后污泥进行脱水外运。

消化池产生沼气经过脱硫后用于沼气拖动鼓风机和锅炉燃烧。

2 消化系统启动运行2.1 小红门消化系统介绍小红门污水处理厂共有5座卵形消化池,单池容积12300m3,使用中温一级厌氧消化工艺,设计负荷每日单池进泥量600m3,顶部进泥,静压排泥,停留时间20天,运行温度控制在35℃左右。

小红门消化系统主要由消化池、湿式脱硫系统、干式脱硫系统、气柜和废气燃烧器几个部分组成,工艺流程图见图1。

2.2 启动运行(1)消化系统检查。

进行启动运行前,必须对消化系统的主要设备、各条管线及相应阀门做好全面检查。

检查内容包括:对主要设备进行点动试车,确保能够正常运行;检查自控仪表是否正常;检查污泥管线上阀门开启是否满足消化池进泥需要,备用设备前后阀门应为关闭状态;检查沼气管路各卵石过滤器前后阀门是否开启;检查循环水管线阀门是否正常开启,以上检查无误后,对消化池进行清水联动运行。

(2)清水联动运行。

向消化池内注满自来水,并开启热水循环系统对消化池进行加热,直至温度升高到38℃。

该阶段同时对消化池的设备、管线、自控仪表做进一步的检查。

主要检查内容为:检查各主要设备运行情况;检查管线有无跑冒滴漏的情况;对上位机显示画面进行检查:包括检查各模拟量输入输出及显示,包括液位、压力、PH值、温度、污泥浓度等,是否与仪表实际显示值相符;检查数字输入输出量显示是否正常,包括各设备的显示状态与实际状态是否相符,各设备的远程操作是否正确等。

(3)污泥培养。

当确认消化池一切设备仪表运行正常,并且清水温度达到35℃时,开始进行污泥培养。

污水处理厂工程调试联动与试运行方案

污水处理厂工程调试联动与试运行方案一、方案目标本方案的主要目标是保证污水处理设备的正常运行,确保出水水质达到国家排放标准,同时确保设备的安全稳定运行。

二、方案内容1.调试前准备工作(1)确保设备全部安装完毕,各部件连接正确。

(2)仔细查阅设备的使用说明书,了解设备的工作原理和操作要点。

(3)检查设备的电气系统是否接地可靠,电气设备是否连接稳定。

(4)确认设备各个部件的润滑系统是否正常,润滑油是否足够。

2.设备调试(1)逐个启动设备的各个部分,检查设备运行是否正常,各项指标是否达标。

(2)对设备的各个关键部位进行监测和调整,确保设备运行平稳。

(3)通过对设备的观察和测试,对设备进行逐步优化和调整,使其达到更好的运行状态。

3.联动调试(1)确保各个设备之间的联动控制系统实现正常,设备间能够进行有效的配合运行。

(2)对设备之间的管道、阀门、泵站等进行调试,确保各个部分的流通畅通。

(3)对按程调整控制系统,确保设备的运行与控制系统的要求相符。

4.试运行(1)设备的试运行主要是为了检验设备是否达到了设计要求。

(2)逐项对设备的运行进行检查和测试,对设备所处理的污水进行取样分析,以确保出水水质符合国家排放标准。

(3)设备试运行期间发现需调整的地方及时采取措施,保证设备正常稳定运行。

5.联动与试运行的监测与调整(1)在设备联动和试运行过程中,进行设备运行状态的监测,检查设备是否正常运行。

(2)对设备所处理的污水进行定期的取样分析,及时调整设备运行参数,确保出水水质达标。

(3)跟踪监测设备运行过程中出现的问题,并进行及时处理。

三、方案实施过程1.调试阶段(1)逐个启动各个设备部分,检查设备运行是否正常。

(2)对设备各个部位进行监测和调整,优化设备运行状态。

(3)对设备进行逐步优化和调整,使其达到更好的运行状态。

2.联动调试阶段(1)确保各个设备之间的联动控制系统实现正常。

(2)调试设备之间的管道、阀门、泵站等部分,确保流通畅通。

污水处理厂调试和试运行方案

污水处理厂调试和试运行方案目录1、主要内容2、调试条件3、调试准备4、试水方式5、单机调试6、管道试压、冲洗和单元调试7、分段调试8、接种菌种9、驯化培养10、全线连调11、抓住重点检测分析12、改进缺陷、补充完善13、试运行14、自行运行15、提交检验16、竣工验收进入商业运行阶段1、主要内容本方案包含四大部分,其中主要有:调试条件、调试准备、试水方式、单机调试、单元调试、分段调试、接种菌种、驯化培养、全线连调、监测分析、改进缺陷、补充完善、正式运行、常规水质指标监测的主要内容。

2、调试条件2.1.土建构筑物全部施工完成;2.2.设备安装完成;2.3.电气安装完成;2.4.管道安装完成;2.5.相关配套项目,含人员、仪器,污水及进排管线,安全措施均已完善。

3、调试准备3.1.组成调试运行专门小组,含土建、设备、电气、管线、施工人员以及设计与建设方代表共同参与;3.2拟定调试及试运行计划安排;3.3准备好试验需要的所有有关的操作及维护手册、备件和专用工具,进行相应的物质准备,如水(含污水、自来水),气(压缩空气、蒸汽),电,药剂的购置、准备;检查和清洁设备,清除管道和构筑物中的杂物。

3.4准备必要的排水及抽水设备;赌塞管道的沙袋等;3.5必须的检测设备、装置(PH计、试纸、COD检测仪、SS);2.6制定相应的试验、试车计划,准备相应的测试表格。

并报请建设单位、监理工程师、厂商代表的批准。

3.7建立调试记录、检测档案。

4、功能试验(空载试验)和试水(充水)方式4.1功能试验(空载试验)4.1.1、在建设单位、监理工程师、厂商代表的同意的时间开始试验。

4.1.2、在供货商指导下给设备加注润滑油脂。

在建设单位、监理工程师都出席的情况下进行功能试验,直到每个独立的系统都能按有关方面规定的时间连续正常运行,达到生产厂商关于设备安装及调节的要求为止。

并以书面形式表明所有的设备系统都可以正常运转使用,系统及子系统都能实现其预定的功能。

污水处理厂试运行方案

**污水处理厂试运行方案污水处理工艺设计、方案、投标文件、工艺施工图、一体化设备加工图、污水处理工程设计成都:壹八三捌零肆陆玖漆五漆第一章工程概况 (3)1.1、污水处理厂概况 (3)1.2、污水处理厂工程内容 (3)第二章试运行目标 (3)第三章生产工艺试运行应具备的条件 (4)第四章试运行范围和内容要求 (5)4.1预处理工艺的试运行 (5)4.2生物池处理工艺的试运行 (5)4.3污泥处理 (5)第五章试运行管理机构的设置 (6)第六章试运行人员的配备 (7)第七章试运行各阶段进度安排 (9)7.1第一阶段: (9)7.2第二阶段: (9)7.3第三阶段: (9)7.4第四阶段: (10)7.5第五阶段: (10)7.6第六阶段: (10)第八章试运行方案 (11)8.1活性污泥培养与驯化 (11)8.2试运行管理 (12)8.2.1预处理、进水工段 (12)8.2.2 生化处理工段 (12)8.2.3 过滤工段 (13)8.2.4 消毒工段 (13)8.2.5 污泥脱水工段 (13)8.3试运行异常对策 (14)8.4 水质监测项目及频次 (14)第九章系统试运行费用 (15)第十章记录表格 (16)第一章工程概况1.1、污水处理厂概况88888888888888888888888888888888888888888888888888888888888881.2、污水处理厂工程内容1、处理水量:设计规模为1.0 万m3/d ;2、进出水水质:(1)进水水质:指标按照《污水综合排放标准》表4 中三级标准。

(2)出水水质:出水水质执行《城镇污水处理厂污染物排放标准》(GB18918-2002)表1中的一级A 标准。

3、主体工艺本工程采用A2O 工艺,A2O 法工艺流程图第二章 试运行目标1、 检验污水厂系统设计是否合理, 施工质量是否达到设计要求。

2、摸索并确定最佳的运行条件,主要是各工艺参数的确定,如:水泵最佳运行水位、污泥回流比、混合液回流比、剩余污泥排放量D 型滤池硝化液内循环含磷回流污泥出水进水生物选择段 厌氧段 缺氧段 好氧段二沉池等。

X小红门污水处理厂清水试运行方案

目录1 工程概述 (2)2 清水联动试运行的范围 (2)3 清水试运行组织机构 (7)4 试运行前的准备工作 (9)5 试运行步骤 (10)6 试运行安全措施 (13)7 应急措施 (14)8 清水试运行验收总结 (15)9 清水试运行资料管理 (15)附表1:清水试运行水量计算表 (25)附图1:厂区总平面图 (26)附图2:参加试运行管线图 (27)1 工程概述小红门污水处理厂处理规模为60万m 3/d ,变化系数为1.3,峰值流量为78万m 3/d 。

污水处理完毕后达标排入处理厂东侧的凉水河。

该污水处理厂位于北京市东南部,北临现状铁路,西侧为规划庑殿村东路,南侧为规划通久路,东侧为凉水河。

流域范围西起西山八大处,东到京津塘高速公路,北起长河,南到公路一环,规划流域面积约为223.5km 2,服务人口241.5万人。

整个处理厂包括远期污泥处理预留用地及7万m 3/d 中水处理预留地,总占地面积为48.43Ha 。

小红门污水处理厂污水处理工艺采取厌氧、好氧、除磷(A/A/O )工艺,其工艺流程见下图:小红门污水处理厂工程土建自2003年9月破土动工,在北京城市排水集团有限公司的组织领导下,在北京市市政设计研究院总院、北京市致远监理公司的大力支持下,已建工污水处理工污泥处理工艺经过市政四公司小红门项目经理部全体职工的精心施工,于2004年10月份,初沉池、曝气池、二沉池、接触池、综合办公楼、单宿楼、鼓风机房、脱水机房、机修间等建、构筑物主体结构基本完成。

从2005年4月开始,进行建筑物的装修和构筑物的功能试验,以及设备、电气以及自控仪表的安装。

根据小红门污水处理厂的总体施工安排,8月中下旬将进行小红门污水处理厂清水联动试运行。

通过清水联动试运行可以对污水厂土建结构及工艺系统进行功能性检验,发现污水运行前的各种问题,并妥善加以解决,为污水正常运行创造条件。

清水联动试运行是对土建、设备、电气、仪表工程的功能和工程质量的综合测试。

污水处理厂污泥消化池大修后的调试及运行

污水处理厂污泥消化池大修后的调试及运行作者:安洪金姜旭胜高凯来源:《中国科技纵横》2017年第10期摘要:污水处理厂大型消化池在运行多年后就会出现因沙量沉积造成的污泥停留时间、进泥泥质、挥发性固体(VS)负荷的变化。

使系统出现碱度和挥发性脂肪酸浓度的不平衡,大量砂砾在池内堆积造成有效容积减少,产气量减少,系统的稳定运行水平下降。

为了提高系统处理能力就需要对消化池系统进行大修,大修后将有助于大幅改善厌氧消化系统的综合效能。

总结污泥厌氧消化系统大修后重新启动的成功运行经验可以为新建、在建及已建但未运行的污泥厌氧消化系统提供参考,从而提高系统的消化气产量可以在一定程度上降低其运行成本。

因此,对某中温污泥厌氧消化系统大修启动进行了全面分析,研究了实际可控的参数对消化气产量的影响,以期为污泥厌氧消化系统的运行管理和提高消化气产量提供借鉴和指导。

关键词:消化池大修;调试;工艺控制中图分类号:X703 文献标识码:A 文章编号:1671-2064(2017)10-0024-02某污水处理厂污水处理工艺,设计总规模为25万m3/d,污水处理工艺采用改良A2/O二级生物处理工艺,污泥处理采用重力浓缩、中温厌氧消化和机械脱水工艺。

其中厌氧消化工艺分为2级厌氧消化工艺,一级消化为2个,每池体积8400m3/池,二级消化池1个,体积为8000m3/池。

1 调试阶段1.1 单机调试包括沼气柜调试、搅拌器调试、沼气系统调试、锅炉燃烧器调试、沼气锅炉系统调试、干式脱硫系统调试等。

1.2 消化池系统整体调试污泥厌氧消化系统的启动,就是完成厌氧消化污泥即厌氧活性污泥的培养过程,根据厌氧消化的反应机理及厌氧消化的影响因素,确定本工程基本工艺运行参数:见表1所示。

根据工艺部分参数再结合实际,确定李村河污水处理厂消化池的重新启动步骤。

厌氧消化污泥的培养方法有两种:(1)接种培养法:即向污泥厌氧消化池内投入总容积10-30%的厌氧接种污泥的方法。

污泥处理试运行方案

污泥处理试运行方案 1.1、概述 污水处理厂处理处理对象为城市污水,产生的污泥为二级污水处理厂的剩余污泥。

本污水处理厂污泥产量为2.338t 干泥/d ,剩余污泥量为334 m 3/d (含水率99.3%),泥饼量为11.75 m 3/d (含水率80%)。

污泥处理系统中,主要构筑物为污泥调蓄池。

主要设备为污泥浓缩机和污泥脱水机及其配套系统。

根据污水处理厂污水处理目标、污泥处理目标、污泥处置规划及污水处理工艺产生污泥的性质,确定近期污泥处理工艺采用污泥浓缩脱水后卫生填埋方案,在适当时候根据上海市的实际情况增建污泥厌氧消化装置完成污泥处置。

污水处理产生的剩余污泥经泵房提升后,通过机械浓缩脱水降低污泥含水率(至80%),送至厂外进行卫生填埋。

在污水处理工艺调试初期阶段,几乎没有剩余污泥处理,待进入污水处理工艺稳定阶段时,才可进入正常污泥处理工艺。

由于进水浓度比较低、含固率比较低等实际情况,剩余污泥量会比设计污泥量要低,根据这个情况,实际污泥处理运行会进行相关调整。

1.2、回流污泥泵、剩余污泥泵运行及控制回流污泥泵共有2台(1用1备,变频控制),单泵流量360m 3/h 。

1台污泥回流泵处于常开状态,回流比保持在100%左右。

根据进水水量可灵活调节污泥回流泵的开泵数量。

剩余污泥泵共2台(1用1备),单泵流量30m 3/h 。

可根据工艺情况配合排除剩余污泥,送至储泥池。

1.3、储泥池、污泥泵房的运行管理污泥储泥池用于存放从初沉池、二沉池排放的活性剩余污泥,调节污泥泵房的输送量与污泥浓缩机进泥量之间的流量差。

操作人员需按脱水机房的工作情况储泥池 浓缩脱水机房 污泥料仓 输运 填埋原生污泥通过污泥管线上的泥阀调节剩余污泥在污泥调蓄池中的停留时间,最长不能超过2h,以避免长时间厌氧状态下磷的释放。

此外,在脱水机房发生异常情况不能正常工作时,污泥储泥池亦可作为污泥临时储存容器构筑物,缓冲对后续污泥处理流程的冲击。

小红门污水处理厂卵形消化池大模板施工技术 推荐

小红门污水处理厂卵形消化池大模板施工技术

陈希林1 关 龙2 马福利1

(1 北京市市政四建设工程有限责任公司 ,北京 100089 ; 2 北京市政建设集团有限责任公司 ,北京 100045)

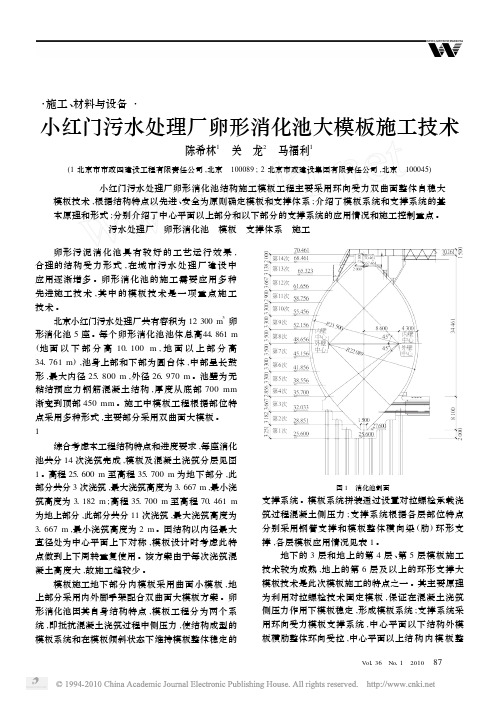

摘要 小红门污水处理厂卵形消化池结构施工模板工程主要采用环向受力双曲面整体自稳大 模板技术 ,根据结构特点以先进 、安全为原则确定模板和支撑体系 ;介绍了模板系统和支撑系统的基 本原理和形式 ;分别介绍了中心平面以上部分和以下部分的支撑系统的应用情况和施工控制重点 。

地下的 3 层和地上的第 4 层 、第 5 层模板施工 技术较为成熟 ,地上的第 6 层及以上的环形支撑大 模板技术是此次模板施工的特点之一 。其主要原理 为利用对拉螺栓技术固定模板 ,保证在混凝土浇筑 侧压力作用下模板稳定 ,形成模板系统 ;支撑系统采 用环向受力模板支撑系统 ,中心平面以下结构外模 板横肋整体环向受拉 ,中心平面以上结 构 内模 板整

给水排水 Vol1 36 No1 1 2010 8 7

表 1 小红门污水处理厂卵形消化池模板应用

层数 层高/ m

模板形式

支撑形式

1

31 251

木模

无

2

31 182

内模曲面小模板

无

3

31 667

内模曲面小模板

无

4

21 856

双曲面大模板

钢管斜撑

5

31 3

双曲面大模板

钢管斜撑

6

31 3

双曲面大模板

混凝土侧压力经计算取值 50 k Pa ,据此进行模 板设计 ,大模板由板面 、横肋 、纵肋 、对拉螺栓孔及联 结件等组成 ,面板按双向板考虑 ,横肋作为次肋受 力 ,设纵向小肋传递板面荷载 ;纵向大肋为主肋承受 纵向小肋传递的荷载 ,并将荷载传至对拉螺栓 。每 个规格的模板中横肋为两端带悬臂的两跨连续梁 , 纵肋为两端带悬臂的三跨连续梁 。

污水处理厂污泥厌氧消化工艺选择与设计要点概要

污水处理厂污泥厌氧消化工艺选择与设计要点陈怡(北京市市政工程设计研究总院,北京100082摘要以北京市小红门污水处理厂和西安市第五污水处理厂为例,对污水处理厂污泥厌氧消化工艺选择和设计要点进行了详细论述,包括污泥厌氧消化工艺选择、进泥预处理、厌氧消化池、沼气系统、上清液处理和污泥输送管路等,以保证污水处理厂污泥厌氧消化工艺的顺利实施。

关键词污水处理厂污泥厌氧消化工艺选择污泥投配污泥搅拌沼气系统Key points of the process selection and design of the sludgeanaerobic digestion i n wastewater treatment plan tChen Yi(B e i j i n g G e n e r a l M u n i c i p a l E n g i n e e r i n g D e s i g n a n d R e s e a r c h I n s t i t u t e,B e i j i n g100082,C h i n aA b s t r a c t:T a k i n g t h eB e i j i n g X i a o h o n g m e n W a s t e w ater Treatment Plant and Xi’an FifthWastewater Tr eatment Plant as example,this paper described the k e y p o i n t s o f t h e p r o c e s s s e l e c-t i o n a n d d e s i g n o f the sludge anaerobic digestion i n the wastewater t reatment plant,includingsludge anaerobic digestionp r o c e s s s e l e c t i o n,s l u d g e p r e-t r e a t m e n t,a n a e r o b i c d i g e s t i o n t a n k,m e t h-a n e s y s t e m,u p-l e v e l c l e a n l i q u i d t r e atment,and sludge transmission pipe,and so on,which couldensure the smooth implementation of the sl udge anaerobic digestion i n wastewater treatment p l a n t.K e y w o r d s:S l u d g e f r o m w a s t e w a t e r t r e a t m e n t p l a nt;Anaerobic digestion;Process selection;Sludge dosi ng;Sludge mixing;Methane system污泥厌氧消化一直是城镇污水处理厂(尤其是大型污水处理厂污泥处理的首选工艺。

北排污泥厌氧消化的实践与发展1029

33.3/40.8

92.7/93.6

83.3/84.3

80/82

99/95

运行管理实践—核心技术工程化 厌氧氨氧化菌种增殖情况

单位:%

50.00 40.00 30.00 20.00 10.00 0.00

三系列有机分解率(%)

北排厌氧消化的发展历程

运行模式的复制与扩展

2008年,小红门厂污泥厌氧消化系统投入运行。 采用卵形消化池。 单池容积12300m3。 2011年住建部首批污泥处理处置示范项目

主要内容

1 2 3

加热系统:使用热交换器对进泥

进行加热,加热至35摄氏度左右。热 水为沼气发动机冷却循环水,冬季热 量不足时,使用沼气锅炉进行加热。

泥水热交换器

消化池温度控制:

加热方式:采用泥水热交换器对消化池进行加热 路径:未经消化的生污泥和消化池中部循环污泥 在管道内混合后共同进入热交换器进行加热 温度监控:通过消化池顶部和中部循环管线上的 两个温度探头来监测消化池温度,通过调节热水 循环三通阀门来控制热交换器对污泥的加热能

北排厌氧消化的发展历程

中试研究

始于1981年北京市市政工程管理处污研 所中试厂(高碑店厂前身)。 试验时间1981—1989年。 试验内容:中温消化、高温消化。

北排厌氧消化的发展历程

中试研究

北排厌氧消化的发展历程

国外学习

日本大型污水处理厂--森の奇 欧洲多个污水处理厂

北排厌氧消化的发展历程

量: 600m3/d。 现进泥量控制,进泥量调控范围: 10 m3/h-25 m3/h, 进泥有机负荷约为1-1.5kg/(m3·d) 排泥控制:静压排泥,先通过静压管(底部进 泥管)将污泥从池底压至池顶,再利用池顶的排泥管 排放至消化池底部管廊,并最终进入消化污泥储泥 pH调控依据:根据每日消化池PH值及消化池内 池。 碱度变化情况进行调控,控制pH值处于6.5-7.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小红门污水处理厂污泥消化池试运行方案一、编制说明:小红门污水处理厂污泥车间共有中温厌氧卵形消化池五座,其主要负担小红门污水处理厂污泥进行中温厌氧消化产生沼气并达到污泥减量的功能。

根据设计,初沉污泥和剩余污泥分别经过浓缩后进入浓缩污泥储泥池,经过消化池进泥泵将污泥打入污泥消化池内。

进排泥方式为顶部进泥底部静压排泥,所排污泥进入消化污泥储泥池最终进行污泥脱水处理。

消化池采用35℃中温厌氧消化,每座消化池的池容为12000m3,按照20天的停留时间进行计算,平均每天每座消化池的进泥量为600 m3(即每小时25 m3),五座消化池每天产生沼气量约为31680 m3,所产沼气经过流量为1320m3/h,工作压力为150mbar的利用Na2CO3喷淋进行H2S吸收的湿式脱硫塔和流量为1320m3/h,工作压力为40mbar的干湿脱硫塔串联进行脱硫处理后将沼气储存于三座体积为4000 m3的膜式沼气柜中。

产生的沼气主要为全厂的沼气鼓风机供气和沼气锅炉供气,如尚有剩余的沼气则由流量为800 m3/h,工作压力为40mbar的废气燃烧器进行燃烧。

由于目前污泥消化池的基建施工已经进入尾声,消化池的运行接管已经成为小红门污水处理厂的重要任务之一。

为了确保污泥消化池以及相应的沼气系统能够顺利的运行接管,特编制此方案。

二、试运行区域:主要包括浓缩脱水机房、污泥消化池及其内部全部设备设施、沼气柜和废气燃烧器。

由于试运行初期产生的沼气量和沼气纯度不理想,故暂时不进行沼气脱硫、沼气锅炉和沼气鼓风机的调试,待污泥消化池产气稳定后再对沼气单元进行调试。

三、准备阶段:1、在清水试运行前,WABAG公司和市政四公司应出具消化池避水、避气试验、消化池以及相应的附属管线打压试验的试验报告,以证明消化池具备清水调试的能力。

2、由WABAG公司出具污泥消化池安全阀的校验报告。

3、根据设计,初沉污泥和剩余污泥分别经过浓缩机浓缩后进入浓缩污泥储泥池内混合后由消化池进泥泵将污泥打入污泥消化池内,不论消化池运行后初沉污泥是否进行浓缩再进入污泥消化池,均应首先维修好1#浓缩机并进行初沉污泥浓缩的试验。

目前1#浓缩机已经完成故障修复并顺利完成整机联动运行。

用于浓缩初沉污泥的1#絮凝剂制备系统也完全满足运行调试的条件,同时也完成初沉污泥浓缩的乳液絮凝剂小试。

初沉污泥浓缩的上机试验可在消化池进水时进行。

4、为了满足消化池投泥量的控制和消化池进水条件,应对浓缩脱水机房的管线进行改造:根据计算,全厂所产生的污泥经过浓缩机浓缩后仍有部分污泥超负荷,为了有效地控制消化池的投泥量,如对浓缩机出泥管线进行改造,是完全有能力解决上述溢流污泥的。

同时为了从消化池工艺起始点浓缩污泥储泥池和消化池进泥泵开始向消化池内灌注清水,就必须将浓缩污泥储泥池内腾空。

而目前浓缩污泥储泥池在污泥浓缩脱水系统内尚在使用,为了利用其向消化池内灌注清水,也应对管线进行改造。

具体方案是将1#-3#浓缩机进泥泵后管线与浓缩机出泥总管连接,并在管道上增加阀门,如果初沉污泥不进行浓缩而直接进行脱水,则关闭浓缩机前的阀门,开启浓缩机与出泥总管连接管的阀门,使初沉污泥跨越浓缩机进入到出泥总管内并进入消化污泥储泥池即可。

同时关闭外部初沉污泥进入浓缩污泥储泥池的闸门并开启进入初沉污泥储泥池的闸门,使初沉污泥全部进入到初沉污泥储泥池同时腾空浓缩污泥储泥池,这样即可满足消化池从浓缩污泥储泥池利用消化池进泥泵向消化池内进水的条件。

具体方案如下图:浓缩污泥储泥池消化污泥储泥池(出泥总管)1# 2# 3# 4# 5# 6# 7# 8# (浓缩机)初沉污泥储泥池剩余污泥储泥池通过上图可以看出:如果污泥量大于消化池的污泥处理量可以关闭在4#-8#浓缩机之间的某一阀门,开启至消化污泥储泥池的闸门,使部分浓缩后的剩余污泥直接进入消化污泥储泥池,其他污泥进入浓缩污泥储泥池并依靠消化池进泥泵将混合浓缩污泥打入消化池内。

而且进入消化池的混合污泥由全部的浓缩初沉污泥和部分浓缩剩余污泥组成,不会对消化池的产气率带来较大的影响,同时浓缩后的剩余污泥直接脱水也不会对车间的环境状况造成较大的污染;而且浓缩后的剩余污泥与其他污泥混合后进行脱水的工艺在浓缩脱水机房已经运行一段时间并具有一定的运行经验,污泥车间可以确保此种污泥的正常处理。

同时初沉污泥也可直接跨越浓缩机进入浓缩机出泥总管并进入消化污泥储泥池进行脱水,从而满足消化池进水条件。

上述改造预计10月10日之前完工。

5、为了确保消化池所有阀门和管线的明确性,应对消化池全部的工艺管线和阀门进行标注。

6、在污泥消化池运行之前,应提前配备好污泥消化池运行接管小组各层面的人员;7、由于锅炉房于2005年11月底完工,锅炉房内用于污泥消化池污泥加热的1#、2#锅炉自安装至今尚未进行过任何操作维护,对应的污泥加热循环系统也没有进行过任何操作。

考虑到消化池污泥加热管线的总长度较长,仅对系统进行补水就会消耗较长时间,如果此操作与消化池试运行同时进行将会影响整体进度。

故建议对锅炉检查提前进行,同时对相应的污泥加热循环管线补水并检查是否存在跑冒滴漏(在此阶段可暂时不进行冷循环试验)的现象,这样将会减少在消化池试运行阶段的工作量,同时避免交叉作业。

四、安全保障措施:1、人员安全措施:A、在试运行期间,除WABAG公司技术人员和小红门污水处理厂污泥消化池市运行小组成员其他成员未经允许不得擅自进入污泥消化池试运行区域;B、进入污泥消化区域的人员必须关闭手机,以免发生爆炸;C、任何人员进入操作区域不得吸烟以及使用明火;D、在施工区域内进行施工必须经过污泥车间和厂安保部批准后尚可进行,人员必须经过相关的施工安全交底;E、进入污泥消化区域的人员必须穿着防静电的服装;F、污泥消化区域内应提前配备应急物品柜,应急物品柜内应放置全封闭式防毒面具等,以防出现突发事件后人员无防护措施导致事故扩大化;G、污泥消化区域内必须配备相应的消防器具。

2、设备设施安全措施:五、清水联动阶段:1、灌注清水:首先打开消化池顶的检查孔。

为了试验消化池的全部流程,故选择采用浓缩污泥储泥池和消化池进泥泵向消化池内灌注清水,灌水采用清水作为介质。

在附近选取消火栓水作为水源点,具体位置建议选在泥区化学除磷北侧的消防栓井,利用3吋的水龙带对浓缩污泥储泥池补水,并同时开启消化池进泥泵,逐池对消化池进水。

进水速度不宜过快,如进水量过大将会导致浓缩脱水机房水压下降而使絮凝剂制备系统缺水报警停机。

进水日期初定2007年10月10日,预计进满一座消化池最少将消耗20天的时间,五座消化池进满清水将消耗最少70天时间。

进水点从浓缩污泥储泥池开始,经过消化池进泥泵将清水打入消化池中控塔底部管廊,并从消化池底部进入池内,阀门开闭状况如下表(以1#消化池为例):在此过程中应测试消化池液位传感器信号、池底压力指示信号的准确性。

当清水灌注至池高的70%左右时改为由池顶进水(正常工艺进泥状况),阀门开闭状况如下表(以1#消化池为例):在继续进水的阶段应测试沼气增压机以及相应的沼气搅拌管电动阀门开闭的运行状况,同时测试污泥循环泵的运行情况以及污泥加热系统冷水循环的状况。

2、完成对消化池灌注清水后,逐步对消化池下列系统(设备)进行检查调试:1)排泥系统:测试DN200底部进泥管在消化池顶电动闸门(DSP-V-EGV 301;DSP-V-EGV 302)的运行状况并调试其控制信号,继续向消化池内灌水,使其达到消化池正常的工作液位,检查消化池底部进泥管的静压排泥管线的通畅性,并同时测试DN200排泥管的通畅情况,闸门开闭状况如下表:由于排出的清水将直接排放至浓缩脱水机房消化污泥储泥池,在测试时应注意测试时间不应过长,否则大量清水进入消化污泥储泥池将会影响脱水机的运行状况。

2)浮渣、上清液排放系统:在测试排泥系统的同时打开浮渣闸门(DSP-M-DSD 301)以及设有皮塞的上清液排放管,检查清水排放情况,同时检测DN200上清液排放管的通畅情况和浮渣井的情况(注意在排放浮渣时应关闭沼气搅拌系统);3)污泥溢流系统:关闭消化池顶部排泥管的电动闸门(DSP-V-EGV 301)以及池顶的浮渣闸门和上清液排放管,继续向消化池内注水,达到溢流液位后检查电动闸门(DSP-V-EGV 302)的情况;4)测试排砂操作:闸门开启情况如下表(以一号消化池为例):执行此操作测试阀门DSP-V-MGV-3116的开启开度(如果开启开度过大将导致消化池液相下降,导致池顶出现真空负压),同时可排出在进水过程中积存在池底的杂物。

关闭消化池进泥泵,停止灌注清水。

5)沼气搅拌系统:灌满水后观察其搅拌状况,如气量不平衡则调解每根沼气搅拌管的手动阀门开度,直至沼气搅拌均匀为止。

同时调解泡沫去除系统的状况及其控制信号;6)污泥加热系统:用锅炉进行加热测试,同时调节温度探头的状况,直至池内的平均温度位置在35℃即可停止测试。

六、污泥培养阶段:1、氮气/沼气置换:氮气置换之前需要封闭检查人孔。

氮气置换是污泥消化池运行之前的最重要的一个环节之一,也是消化池运行防爆的重要程序。

氮气置换主要可以选择连续置换和分段置换两种方法,根据其它污水处理厂氮气置换的结果反馈,采用分段置换的效果要优于连续置换的效果,故建议采用分段置换的方式进行,气量按照每注入同体积的氮气并排放出去后在被置换区域内的氧气含量将降低一半进行计算。

如果需要置换的空间为50立方米,那么每注入50立方米的氮气期氧气含量将会由原21%逐步下降到10.25%、5.13%、2.66%……,根据沼气和氧气的混合比,当氧气含量下降到2.66%以下,则认为完全进入安全区域(不可能爆炸区),则视为完全置换。

氮气置换的体积可由实际需要置换的体积进行计算。

但由于小红门污水处理厂采用的是沼气搅拌的方式,即从池顶将沼气抽出经过增压机加压后在注射到消化池内,利用高压气体对消化池起到搅拌作用。

所以单纯的计算其体积后并对此区域进行氮气置换不能完全解决污泥消化池的防爆问题。

其主要原因是:由于进行完氮气置换后,消化池顶的气相部分的压力基本等同于正常大气压,如果沼气增压机抽取出池顶的氮气进行搅拌时,将会导致消化池顶出现负压真空的现象,使空气进入到污泥消化池中,从而影响消化池运行的安全性,降低氮气置换的效果,并且对进泥后的污泥厌氧环境带来较大影响。

氮气置换建议对五座消化池同时进行。

首先封闭DN350沼气出气总管,完成对全部DN150、DN100以及沼气增压机的氮气置换工作,并在池顶置换接口处连接氮气瓶,将氮气瓶的出口压力设为1atm,当开启增压机池顶出现负压后,氮气瓶内的氮气将自动补充进入消化池顶并作为搅拌气体被吸入沼气增压机,直至气瓶内的气量不再发生变化后断开气瓶与池顶的连接,认为池内的气量已经满足要求,此时沼气搅拌系统正常运行,并没有空气进入整个消化池系统;由于氮气置换的可操作性不强,同时也可以考虑采用沼气置换的方式。