乙二醇再生工艺在海上平台的应用

BOG回收在LNG装置中的应用

BOG回收在LNG装置中的应用1. 引言1.1 BOG回收技术的背景BOG回收技术,即气体废气回收技术,是指利用船舶在LNG运输和储存过程中产生的BOG(气化后的液化天然气)废气,通过一系列设备和工艺将其回收再利用的一种技术手段。

随着世界能源需求的不断增长和环境保护意识的提高,BOG回收技术逐渐成为LNG产业中的热门话题。

BOG回收技术的背景可追溯至20世纪70年代,当时LNG航运和储存技术逐渐成熟,BOG废气成为一个严重的环境污染问题。

传统的做法是将BOG废气直接排放到大气中,不仅浪费了资源,还对环境造成了污染。

为了解决这一问题,人们开始探索如何有效地回收和利用BOG废气。

随着技术的不断进步,BOG回收技术在LNG装置中的应用得到了广泛推广。

通过采用各种设备和工艺,可以将BOG废气回收成为可以再利用的燃料或冷却剂,不仅减少了能源浪费,还降低了环境污染。

这种技术不仅提高了LNG装置的运行效率,还符合环保要求,具有重要的意义和价值。

1.2 BOG回收在LNG装置中的重要性BOG回收在LNG装置中的重要性体现在多个方面。

BOG回收可以有效降低LNG装置的能耗消耗,提高设备的能源利用效率,从而降低运行成本。

BOG回收可以减少甲烷排放,减少对环境的污染,符合低碳环保发展的趋势。

通过BOG回收技术,可以将BOG重新注入到装置的循环系统中,提高气体利用率,减少资源浪费。

BOG回收还可以提高LNG装置的运行稳定性,保障设备的安全运行,减少事故发生的可能。

BOG回收在LNG装置中的重要性不可忽视,是提高装置运行效率、降低运行成本、保护环境和提升安全性的重要手段。

【字数:125】2. 正文2.1 BOG回收的工作原理BOG回收技术的工作原理是利用压缩机和冷凝器将BOG中的天然气压缩冷凝成液态,在LNG装置中再利用这部分液态天然气进行加热和回收。

具体来说,BOG回收的工作原理包括以下几个步骤:1. 压缩:BOG中的天然气会通过压缩机进行压缩,增加气体的密度和压力,使其转变成高压气体。

基于长期低负载运行的T70燃气轮机参数优化

工业技术科技创新导报 Science and Technology Innovation Herald99DOI:10.16660/ki.1674-098X.2019.06.099基于长期低负载运行的T70燃气轮机参数优化①董海亮 叶仕生 孟庆伟 刘向东 林勇涛(中海石油深海开发有限公司 广东珠海 519050)摘 要:中海石油某海上作业平台在设计阶段考虑到平台后期的生产能力,选用了功率较大(7250kW)的Solar公司的金牛座(TAU RUS)T70燃气轮机,但在平台投产初期,平台产能未能得到充分释放,平台用电设备总功率只有1400~1800kW ,仅为额定功率的20%~25%。

本文主要介绍燃气轮机长期在低负载工况下,如何通过修改系统参数的控制逻辑,优化机组运行效果,节省系统能耗,延长机组使用寿命。

关键词:燃气轮机 修改系统参数 优化运行效果中图分类号:TK473 文献标识码:A 文章编号:1674-098X(2019)02(c)-0099-02①作者简介:董海亮(1982—),男,汉族,河北唐山人,本科,工程师,研究方向:机械设备升级改造与完整性管理,基层 维修人员技能培训与管理。

叶仕生(1989—),男,汉族,广东河源人,硕士研究生,工程师,研究方向:自动化设备安装调试,机械设备 的自动化改造。

1 系统介绍燃气轮机是海上作业平台最为关键的动力设备,为整个平台提供电力供应。

中海石油某海上作业平台选用的是Solar公司的金牛座(TAURUS )T70燃气轮机,它不仅为平台机械设备提供电力供应,而且充分利用其燃烧废热给平台热媒系统提供热能,系统简图如图1所示。

燃气轮机以空气作为介质,工作时压气机从外界大气中吸入空气,并将其进行压缩,经过压缩的气体一部分进入燃烧室,与喷入的燃料相混合,点火燃烧,产生高温高压的燃气,具有高温高压的燃气进入涡轮膨胀做功;另有一部分作为密封气对轴承进行密封,防止滑油泄露;大部分压缩空气则起冷却的作用,防止机组部件过于高温,直接影响着机组排气(尾气)温度。

海上气田含盐乙二醇回收技术研究

海上气田含盐乙二醇回收技术研究摘要:深水气田开发是未来海洋石油发展的方向,乙二醇回收脱盐系统(MRU)是深水气田开发中防止水合物生成,保证水下产出流体顺利输送上岸的重要的保障性设施。

针对海上气田空间有限、水中含盐的特点,以及台风无人模式的操作要求,介绍了含脱盐工艺的乙二醇回收技术,以及高效换热器选型和台风模式的自动化控制流程。

关键词:深水气田;乙二醇再生;脱盐1.前言深水气田开发是未来海洋石油发展的方向,随着水深的增加,管输天然气的温度降低,在输送高压下极易形成水合物。

乙二醇(MEG)做为水合物抑制剂被广泛应用。

乙二醇回收及再生系统(即MRU系统),可除去MEG富液中的水、烃、酸气和部分杂质,从而得到满足注入纯度要求的贫MEG贫液,实现MEG 的循环使用。

由于海上气田水中含盐的特殊性及平台的局限性,如何确定适用于海上气田的MRU系统设计至关重要。

本文主要针对海上气田含盐乙二醇回收及再生的技术创新进行阐述。

2.海上气田MRU系统的特殊性海上气田开发与陆地相比有其特殊性。

首先是由于空间和重量的局限,MRU 工艺模块需要高效、紧凑、严格控制重量。

其次是二者井流产物组分上的差别。

气田井流产物中含有一定比例的生产水,即凝析水和地层水。

对于海上气田而言,由于其特殊的开发位置,地层水中通常含有大量盐离子(参见表1,某南海气田生产水的性质)。

而陆地气田的生产水中多数是不含盐,或含盐量极低。

MRU为闭式循环,陆上MRU系统主要为再生型MRU,其主要目的是蒸发水分,得到适当浓度的贫MEG。

因此,所有盐离子将在MRU内部不断累积,部分随贫液进入下游流程。

由于再生温度较高,长期运转后,盐离子会在重沸器及换热器表面结垢(参见图1),导致热效率降低以及严重的腐蚀问题。

根据国外文献资料,已有多起由于地层水含盐而导致的MRU设备结垢、堵塞、严重腐蚀而导致系统关停,甚至引发海管冻堵的案例。

一旦发生海管冻堵,不仅解堵费用高昂,由停产引起的经济损失更大。

SBR工艺处理乙二醇生产废水的工程应用

精馏塔

冷凝液排 污 锅炉 给水排 污

蒸 汽冷凝液 水、 钠盐 、 微量 甲醇 、 乙二醇

煤炭经过气化得到合成气 , 成气 分离得 到高 合 纯度的一氧化碳和氢气 , 一氧化碳经过催化偶联合 成草酸脂 , 再由草酸脂催化加氢制 乙二醇。 从煤制气装置来 的一氧化碳与化学计量配 比的 氧气一起通 过管道送入 由热水 保温 的脱 氢反 应器 , 原 料一氧化碳中少量氢气与氧气反应生产水, 经冷却换 热器冷凝后排出, 脱氢后的 C O气体进入分子筛干燥

其 水质 、 工程特点 、 备的运行参数和调试运行情况 , 果表明 , 水处理效果 好 ,O 、S N 3 各设 结 废 C D S 、H - N去除率 分别达

到 9 .% 、87 、84 。工程 具有投资省 , 3 1 8 .% 9 .% 能耗低 , 艺稳 定 、 工 设备便 于操作管理等优点 。 关键词 : 乙二醇生产废水 ;B S R工艺序批式活性污泥 ; 工程 实例

起 经 加 热 至 20C后 去 加 氢 反 应 器 进 行 加 氢 反 1o 应, 生成 乙二醇及 甲醇。反应产物送入 甲醇蒸馏塔

一

放, 否则会污染水体 。目前 , 国内外研究的处理乙二 醇废 水 的方法 有 电解 法 、 式 氧 化 法 、 氧法 、 渗 湿 臭 反 透法 、 化学氧化法 , 蒸馏法 , 生物法等 , 有些处理方法

量 和水 质见表 2 。

收稿 日期 :0 1—1 2 ; 返 日期 :0 2- 2—1 21 1- 1修 21 0 2 作者 简介 : 翔 (9 5一 , , 吴 17 ) 男 贵州省贵 阳市人 , 助理工程师 , 主要从事水处理工程施 工项 目管理 工作 ; 李 阳市人 。 主要从 事水处理工程施工 、 调试 工作 。

乙二醇合成路线选择及应用介绍

乙二醇合成路线选择及应用介绍乙二醇生产技术主要分为石化路线、生物质资源路线、煤化工路线。

(1)石化路线目前石化路线乙二醇的生产基本上是以乙烯为原料,在贵金属银催化剂作用下,乙烯氧化制环氧乙烷,通过环氧乙烷直接水合生产乙二醇。

通过对环氧乙烷生产成本的分析表明,成,工业上以乙烯计的乙二醇收率在70%左右。

②环氧乙烷水合还会生成大量二乙二醇、三乙二醇等副产物,为了得到高收率的乙二醇,水合反应必须在较高的水和环氧乙烷比例下进行,导致生成物中乙二醇浓度很低,分离精制工艺复杂,能耗大。

这是现行石化路线乙二醇工业生产方法的主要缺点。

目前,该方法的技术发展趋势是开发新的催化工艺,降低水的用量。

③乙烯是以石油为原料生产的,目前原油面临不足的趋势,价格逐渐上涨,经济性会逐渐降低。

至今该法仍是世界上工业生产乙二醇普遍采用的一种方法,产品总收率约为90%。

目前我国乙二醇主要生产企业有十几家,几乎全部采用石化路线生产乙二醇工艺。

(2)生物质资源路线生物质资源路线主要以玉米淀粉为原料生产多元醇,多元醇加氢合成二元醇。

目前核心技术路线是以玉米淀粉为原料生产山梨醇,山梨醇加氢生产二元醇。

其主要反应为:C6 H1406+2H2—3C2 H6()2(乙二醇)C6H1406+3H2—2CaH80z(丙二醇)+2H20C6H1 406+H2—2CaH803(丙三醇)C6H1406+3H2一C4HloOz(丁二醇)+CzH602+2H20由于国家粮食政策的保护,目前仅有长春金宝特生物化工开发有限公司以玉米淀粉为原料生产乙二醇。

目前的主要问题是,反应产物的后续分离仍有一定问题。

(3)煤化工路线20世纪70年代在世界石油危机的冲击,使人们认识到石油资源的有限性,各国纷纷开始研究以煤和天然气为初级原料来生产化工产品。

在这种情况下,人们开始探索碳一路线合成乙二醇的新方法。

我国煤炭资源十分丰富,而石油资源不足,原油较重,裂解生产乙烯耗油量大,而且乙烯又是塑料及许多重要石化产品的基本原料。

乙二醇合成技术进展及应用前景

0

() 荷壳 牌公 司开 发 的非 均相 催化 水 合法 1英 合 成 乙二醇 新 工艺 已完成 了工业化 研究 . 预计 很

快 就会 推 出工业化 生产 装置 。

() 国 H lo — D公 司和 日本 触媒 公 司开 2美 a nS c

维普资讯

塑 料 加 工

乙二醇合成技术进展及应用前景

陈 健

( 京 化 工 职 业 技 术 学 院 化学 工 程 系 , 京 , 10 8 南 南 2 04 )

摘 要 泰 文介 绍 乙二 醇 生产技 术及 现 状 ,讨论 了催化 水合 法 和碳 酸 乙烯 酯法 制 乙二醇技 术进

H

一

c 。 :

+ 罟 n z 发 的碳酸 乙烯酯法合成国 Hacn工艺 已完成 为该 H o H 业 化 中试 研 究 , 中美 乙二醇新—S 司认 了工 co H 其 l o D公

展 和 工 业 化 前 景 , 新 方 法 和 直接 水 合 法 进 行 了技 术 经 济 比较 , 提 出 了 发 展 我 国 乙二 醇 工 业 的 对 策 对 并

建议 。

关 键 词 环 氧 乙 烷 乙二 醇 碳 酸 乙烯 酯 催 化 水 合

乙二 醇 , 称甘 醇 , 乙撑 二醇 , 一种 重 要 又 或 是 的有 机化工 原料 . 自被 发现 与对 苯 二 甲酸反 应 生 成 聚对苯 二 甲酸 乙二酯 , 作 为聚 酯纤 维 和聚 酯 可 塑料 的原料 后 , 乙二 醇 的用量 迅速 增加 。目前 , 乙 二 醇主 要 用 于生 产 聚酯 、 冻 剂 及 润滑 剂 、 塑 防 增 剂 、 面活性剂 和 炸药 等 。 目前 国 内外 大 型 乙二 表

海水乙二醇溶液换热器设计方案

海水—乙二醇溶液换热器的设计天津大学俞洁,由世俊,张欢摘要海水源热泵具有节能环保、运行稳定等特点,目前在沿海地区越来越受到关注。

天津港30 万吨油码头办公楼采用海水源热泵采暖空调系统。

由于海水的腐蚀性和海洋生物附着问题,工程中海水不直接进入热泵机组,而是采用中间换热器,使海水与来自热泵机组的乙二醇溶液在换热器中进行换热。

天津港地处渤海湾,拥有丰富的海水资源,并且使用海水源热泵已经具有可靠的技术保障。

本工程中换热器能很好的解决海水的腐蚀问题,清洗方便,换热效果好,这种高效经济的换热器,将非常有利于海水源热泵在我国沿海地区的推广应用。

关键词海水源热泵;换热器计算;防腐;阻力性能Abstract The sea-water source heat pump technology has been paid great attention to inthe coastal regions because of its energy-saving, environment protection and operationstability and so on. The sea-water source heat pump air conditioning system has beenused for the office building in TianjinPort’s 300,000-ton oil dock. Considering theseawater corrosion and halobios adhesions, we adopt heat exchanger to transferbuilding heat or cold to seawater. The seawater doesn’t go into the heat exchanger, butexchanges the energy with glycol liquor which comes from the heat pump unit.TianjinPort area is rich in seawater, and the use of seawater-source heat pumphas a reliable technical support. The heat exchanger can be a good intermediatesolution of the corrosion of sea water. It can be conveniently washed and has goodeffect of heat transfer.Todesign a kind of heat exchanger with the characteristic of high efficiency and greateconomic value will beneficially extent the sea-water source heat pump in ourcountry’s littoral.1 前言随着我国沿海城市经济的不断发展,城市人民生活水平的提高,建筑能耗总量也逐年上升,其中用于空调系统的能耗在总建筑能耗中占有较高的比例,在一些高档公共建筑的全年能耗中,大约50%~60%消耗于空调制冷及采暖系统,故空调系统节能,意义重大。

乙二醇再生工艺在海上平台的应用

S o l u t i o n ( U S ) . “ Wz x — o n , Wz x — o f : U n d e r s t a n d i n g a n d Mi i t g a t i n g

Wz x De po s i t i o n i n a De e p wa t e r S u bs e a Ga s / Co n d e ns a t e

【 4 】 刘延昌,赵波,陈磊等. 新型 乙二醇再生塔的研发[ J 】 , 石油

F l o wl i n e ”. 0T C1 8 8 3 4 .

『 3 ] C. A. Na z z e r , P i r me S e r v i c e s L t d , nd a J . Ke o g h , P e  ̄e c o I n t I . “ Ad v a n c e s i n Gl y c o 】 Re c l a ma t i o n T e c h n o l o g y” . 0T C l 8 0 1 0 .

MEG” 。 OTC. 1 7 3 5 5 .

『 2 1 P h i l i p Ma n i f e l d , Wห้องสมุดไป่ตู้ l l i 锄

Ni s b e t , a n d J e f B a l i u s , S h e l l E &P

CO —a n d Ge o r g e Br o z e a n d Lo e k Vr e e n e g o o  ̄S h e l l Gl o b a l

,

5结 论

◆参考文献

f 1 1 S . Br u s t a d ,K. . EL o k e n , a n d J . G. Wa a l ma n n , Ak e r Kv a e me r

乙二醇循环系统说明书

乙二醇循环系统说明书

乙二醇循环系统是一种用于工业过程中的热能回收系统,主要通过回收和再利用废热来提高能源利用效率。

系统组成:

1. 乙二醇:作为工作流体,具有良好的传热特性和化学稳定性。

2. 热源:包括燃料燃烧、工业过程中的废热等,该热源可以向乙二醇循环系统中传热。

3. 热能交换器:用于传递热量的设备,包括换热器、冷凝器等,通过这些设备可以实现热能的回收。

工作原理:

1. 热源传热:热源释放的热量通过换热器传递给乙二醇,使其升温。

2. 乙二醇蒸发:经过换热器后,乙二醇变为蒸汽,同时带走热量。

3. 蒸汽冷凝:蒸汽在冷凝器中冷却,释放热量,并转化为液体乙二醇。

4. 液体乙二醇回收:冷凝后的液体乙二醇再次通过换热器与热源接触,实现热能回收循环。

优势:

1. 提高能源利用效率:通过回收废热并利用乙二醇循环系统,可以将废热转化为可再利用的能源,从而提高能源利用效率。

2. 降低环境影响:乙二醇循环系统减少了废热的释放,降低了环境污染的风险。

3. 节约成本:利用乙二醇循环系统回收废热可以减少能源的消

耗,从而节约成本。

应用领域:

乙二醇循环系统广泛应用于各种工业领域,如化工、石油化工、发电等,以提高能源利用效率和降低环境影响。

优化工艺,降低乙二醇损耗

优化工艺,降低乙二醇损耗摘要:乙二醇作为某凝析气处理站天然气水合物抑制剂,近几年的损耗量逐年增高。

通过对处理站工艺流程及运行状况的分析,确定计量分离器气相带油导致乙二醇受到污染是乙二醇异常损耗的主要原因,因此提出了增加计量分离器气相去一级分离器的流程,经过实践证明了方案的可行性,最终实现了降低乙二醇损耗的目标。

此次改造可以推广到相关装置,对提升油气处理工艺水平有具有借鉴意义。

关键词:工艺改造;乙二醇;降低损耗1、处理工艺介绍某凝析气田采出的高压凝析气经集输管道混输至处理站,在处理站进行油气计量分离,湿气通过空冷器和换热器冷却,再经过J-T阀节流制冷后在低温分离器进行脱烃,脱烃后的干气经压缩机增加后进行外输;液烃经分馏系统分馏后产生液化气和轻油,最终外输至铁路装车站;凝析油经过三级闪蒸脱水和稳定塔稳定后作为成品油外输。

为防止天然气由于温度降低形成水合物冻堵管线,该站在湿气进凝析气-回注气换热器之前注入雾化后的乙二醇溶液(76wt%),在凝液闪蒸罐进行分离回收,经过再生塔提纯后通过加入隔膜泵重新注入系统,使乙二醇重复利用。

图1 工艺流程图2.生产现状分析统计近几年的乙二醇损耗量,发现自2013年以来,乙二醇损耗逐年增高,到2015年,平均每天乙二醇损耗达到1吨多。

图2 乙二醇损耗量增大3.原因分析在对装置分析后认为,在整个乙二醇系统中,能造成乙二醇异常损耗的有三种可能:乙二醇管线出现刺漏;再生系统损耗量增大;乙二醇分离出现异常损耗。

通过对乙二醇埋地管线进行排查,未发现有管线刺漏的现象。

对乙二醇再生塔塔顶气冷凝水进行化验分析,其含水量达到98%以上,只含有极少部分的乙二醇容易,属于正常损耗。

所以,乙二醇损耗增大的原因可能为乙二醇在系统中分离时出现了异常。

下面对可能造成乙二醇在分离过程中出现异常的原因进行逐步分析:3.1 操作温度过低,导致乙二醇发泡严重乙二醇溶液在低温下容易出现发泡现象,而且温度越低,起泡高度越高[1](如表1),醇和烃的分离界面就越模糊,容易使乙二醇随轻烃进入到分馏系统中去,无法进行回收,造成乙二醇损耗。

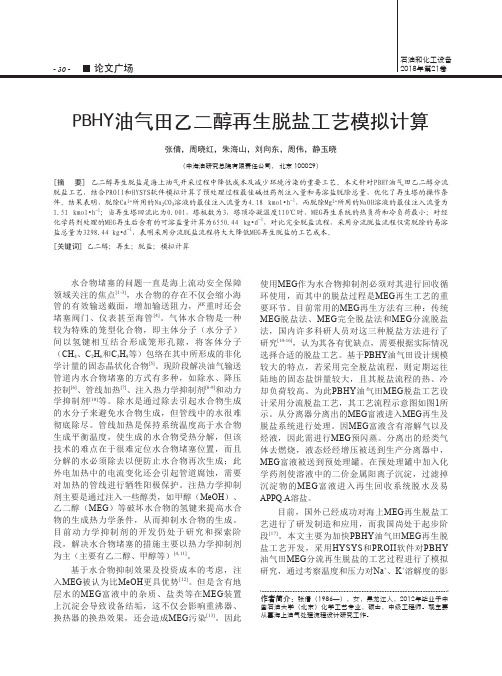

PBHY油气田乙二醇再生脱盐工艺模拟计算

PBHY油气田乙二醇再生脱盐工艺模拟计算张倩,周晓红,朱海山,刘向东,周伟,静玉晓(中海油研究总院有限责任公司, 北京 100029)[摘 要] 乙二醇再生脱盐是海上油气开采过程中降低成本及减少环境污染的重要工艺。

本文针对PBHY油气田乙二醇分流脱盐工艺,结合PROII和HYSYS软件模拟计算了预处理过程最佳碱性药剂注入量和易溶盐脱除总量,优化了再生塔的操作条件。

结果表明,脱除Ca 2+所用的Na 2CO 3溶液的最佳注入流量为4.18 kmol •h -1,而脱除Mg 2+所用的NaOH溶液的最佳注入流量为1.51 kmol •h -1;当再生塔回流比为0.001,塔板数为3,塔顶冷凝温度110℃时,MEG再生系统的热负荷和冷负荷最小;对经化学药剂处理的MEG再生后含有的可溶盐量计算为6550.44 kg •d -1,对比完全脱盐流程,采用分流脱盐流程仅需脱除的易溶盐总量为3298.44 kg •d -1,表明采用分流脱盐流程将大大降低MEG再生脱盐的工艺成本。

[关键词] 乙二醇;再生;脱盐;模拟计算作者简介:张倩(1986—),女,黑龙江人,2012年毕业于中国石油大学(北京)化学工艺专业,硕士,中级工程师。

现主要从事海上油气处理流程设计研究工作。

水合物堵塞的问题一直是海上流动安全保障领域关注的焦点[1-3],水合物的存在不仅会缩小海管的有效输送截面,增加输送阻力,严重时还会堵塞阀门、仪表甚至海管[4]。

气体水合物是一种较为特殊的笼型化合物,即主体分子(水分子)间以氢键相互结合形成笼形孔隙,将客体分子(CH 4、C 2H 6和C 3H 8等)包络在其中所形成的非化学计量的固态晶状化合物[5]。

现阶段解决油气输送管道内水合物堵塞的方式有多种,如除水、降压控制[6]、管线加热[7]、注入热力学抑制剂[8-9]和动力学抑制剂[10]等。

除水是通过除去引起水合物生成的水分子来避免水合物生成,但管线中的水很难彻底除尽。

乙二醇废料用途

乙二醇废料用途乙二醇废料,也称为乙二醇废液或乙二醇废水,是指在乙二醇生产过程中产生的含有乙二醇、水和其他有机物质的废弃物。

乙二醇废料具有一定的环境和安全风险,因此必须进行妥善处理和综合利用,以减少对环境的影响。

以下是乙二醇废料的几种常见的应用方式:1. 乙二醇回收利用:乙二醇废料中的乙二醇可以通过蒸馏、浓缩等方法进行回收利用。

回收后的乙二醇可以再次用于乙二醇生产过程中,从而减少原料消耗和生产成本,实现资源的循环利用。

2. 乙二醇再生:乙二醇废料中的乙二醇可以通过化学方法进行再生,得到具有一定纯度的乙二醇产品。

再生后的乙二醇可以用于生产涂料、树脂、溶剂等化工产品,提高产品附加值,并减少对新鲜乙二醇的需求。

3. 废水处理:乙二醇废料中的水分和有机物质会对环境造成一定的污染和危害。

因此,对乙二醇废水进行处理是十分必要的。

常用的废水处理方法包括物理处理、化学处理和生物处理等。

物理处理主要通过沉淀、过滤等方法去除悬浮物质;化学处理则通过添加化学药剂来处理废水中的有机物质和重金属离子等;生物处理则利用微生物来降解有机物质,从而达到净化废水的目的。

4. 能源回收利用:乙二醇废料中的有机物质可以通过热解或气化等方法,将其转化为燃料气、液体燃料或固体燃料。

转化后的能源可以用于供热、供电或工业生产等领域,实现能源的有效利用。

5. 催化剂制备:乙二醇废料中含有一定的金属离子和有机物质,可以作为制备催化剂的原料。

催化剂广泛应用于化工、石油、环保等领域,具有重要的催化作用。

综上所述,乙二醇废料可以通过回收利用、再生利用、废水处理、能源回收利用和催化剂制备等方式进行综合利用。

这不仅能够减少对环境的污染和资源的消耗,还能够降低生产成本,提高资源利用效率,实现循环经济的发展目标。

在未来的发展中,还需要进一步研究和开发乙二醇废料的综合利用技术,创新废物处理方式,实现最大限度的资源价值回收。

关于乙二醇再生及回收系统(MRU)的几点思考

闪蒸罐

2004年的专利技术 分离液相中的溶解固体

1988年的技术 循环泵从罐底

部取液

来料和循环“母液”切向进入闪 蒸罐,负压下汽化。

闪蒸罐底部存在液相分层,循环 泵从上层取液(质量分数达95%以 上的MEG)。

闪蒸罐底部的盐液通过泵抽走或 者进入与之连接的罐,该罐可以在 线或离线处理脱出的固体(通过两 个罐交替使用)。

4、脱盐流程应用实例(CAMERON)

PY34-1项目采用的MEG再生及脱盐流程

来自氮气系统

来自凝析 油分离器

加热器

富MEG闪蒸罐 温度:60℃ 富MEG闪蒸罐 压力:3.5barG

氮

气

缓

三级分离器

冲 温度:68℃ 罐 压力:130 kPaG

去MEG再生系统

去不合格 MEG储罐

SW

FC 加热器

氮气罐

3、脱盐

脱盐脱除的是什么?

水/MEG溶液中溶解的钙、镁、钠、氯等离子

为什么脱除上述离子?

部分离子会生成沉淀,例如Ca(MEG)4Cl2 随着再生过程中水的蒸发,一价离子在液相中不断富集,会析出晶体 这些沉淀/结晶物统称为“盐”

盐的危害

使MEG溶液密度、粘度增大,影响输送 固体颗粒造成设备的冲蚀 影响加、换热设备的效果 腐蚀设备

7

3、脱盐

脱盐的方法

膜分离法、离子交换法、电解析法、闪蒸汽化

闪蒸汽化

源自1988年出现的一项技术

汽化的MEG-水

含盐的MEG富液

闪蒸罐

真空泵

贫MEG

盐沉降罐

回流泵

8

3、脱盐

在这种流程中,再生后的浓度可以更高,甚至可以达到95wt%,因为进入精 馏柱的全部是蒸汽,此时,精馏柱底部不需要再沸器。

海上气田乙二醇再生塔脱水脱盐研究

海上气田乙二醇再生塔脱水脱盐研究海上气田乙二醇再生塔脱水脱盐研究引言:海上气田开发是我国油气资源的重要组成部分,其中乙二醇被广泛应用于天然气脱水脱盐的过程中。

乙二醇是一种常用的天然气脱水剂,其主要功能是通过吸附和解吸水分子,将天然气中的水分去除,从而提高天然气的质量。

然而,在海上气田环境下,乙二醇的再生塔脱水脱盐过程受到一些特殊因素的影响,如海水的高浓度、海上气田的波动工况等。

本论文将对海上气田乙二醇再生塔脱水脱盐进行研究,分析其工艺参数和运行特点,并提出优化方案,以改善乙二醇再生塔的性能。

一、海上气田乙二醇再生塔脱盐原理乙二醇再生塔脱水脱盐过程主要依赖于乙二醇对水分子的吸附作用。

乙二醇分子中的羟基(OH-)可以与水分子中的氢离子(H+)形成氢键,从而吸附水分子。

随着乙二醇分子中的水分子增多,乙二醇的吸附能力会逐渐降低。

在乙二醇再生塔中,通过加热的方式将吸附了水分子的乙二醇加热,使水分子从乙二醇中脱附出来,实现乙二醇的再生。

同时,在乙二醇再生塔中还会添加一定量的盐类(如CaCl2),以提高乙二醇对水分子的吸附能力。

二、海上气田乙二醇再生塔脱水脱盐工艺参数(一)乙二醇浓度乙二醇浓度是影响乙二醇再生塔脱水脱盐效果的重要因素。

乙二醇浓度过高时,乙二醇对水分子的吸附能力会变差,从而导致脱水效果不理想。

因此,要合理控制乙二醇溶液的浓度,通常在30%-40%之间。

(二)加热温度和流速乙二醇再生塔中的加热温度和流速直接影响乙二醇的再生效果。

加热温度过高会引起乙二醇的分解,而加热温度过低则无法实现乙二醇的再生。

因此,要选择适当的加热温度和流速,通常在130℃-160℃之间。

(三)盐类添加量盐类是乙二醇再生塔中的重要辅助剂,可以提高乙二醇对水分子的吸附能力。

盐类添加量的大小与乙二醇的浓度、加热温度和流速有关,需要进行综合考虑。

通常,盐类添加量为乙二醇质量的1%-5%。

三、海上气田乙二醇再生塔脱水脱盐运行特点(一)海上气田环境复杂海上气田的高浓度海水、波动工况对乙二醇再生塔的性能有一定的影响。

海洋船提取重水的方法

海洋船提取重水的方法海洋船提取重水的方法重水,即重氢氧化物(D2O),是水分子中氢原子的同位素氘(D)取代轻氢原子(H)后形成的一种特殊水分子。

提取重水对于核能工业、化学研究、医药等领域都具有重要意义。

海洋船是一种可以在海洋上进行提取重水的设备,下面将介绍几种常见的海洋船提取重水的方法。

1. 蒸馏法蒸馏法是最常用的提取重水的方法之一。

海洋船通过吸水泵将海水引入设备中,然后使用加热器将海水蒸发,蒸气进入冷凝器,形成淡水和重水的混合物。

随后,通过分离器将混合物分离,得到重水。

2. 离子交换法离子交换法是一种基于离子选择性膜的方法。

海洋船将海水通过离子选择性膜的过滤系统,利用离子交换原理将其中的氘氢离子与普通氢离子进行交换,使得重水逐渐富集,而普通水则逐渐被排出。

3. 气体扩散法气体扩散法是利用气体分子的不同速度来进行分离的方法。

海洋船将海水蒸发为蒸汽,并将蒸汽通过特殊的扩散装置,通过不同的温度、压力和气体速度来实现重水和普通水分子的分离。

4. 电解法电解法是利用电解技术将海水中的水分子分离的方法。

海洋船将海水通过电解池,通过电流的作用将其中的水分子分解为氢和氧气。

由于重水中的氘原子与普通水中的氢原子有所不同,因此可以通过电解反应将重水分离出来。

在提取重水的过程中,海洋船还需要注意以下几个方面:1. 控制能耗:提取重水是一个能耗较高的过程,海洋船需要合理控制加热器和电解池的能源消耗,以提高能源利用效率。

2. 水资源利用:海洋船在提取重水的过程中需要大量使用海水,需要注意对海洋环境的保护,避免对海洋生态系统造成不可逆的影响。

3. 提高重水纯度:海洋船在提取重水的过程中,需要不断优化提取方法,提高重水的纯度,以满足不同领域的需求。

总之,海洋船提取重水的方法多种多样,随着科技的不断发展,相信将会有更多更高效的重水提取方法出现,为人类的科学研究和工业应用提供更多的可能性。

乙二醇回收和再生系统

乙二醇回收和再生系统MEG (Monoethylene Glycol) RegenerationInland technologies是乙二醇回收和再生系统的专业制造商. 生产基地分别位于加拿大和美国.多年来, 我们管理, 回收, 再生来自很多行业的乙二醇废液, 包括汽车冷却剂, 飞机除冰液, 陆海石油和天然气管道和设备脱水. 到现在, 我们已经管理, 回收, 再生了12亿升的乙二醇废液.Monoethylene Glycol (MEG) 乙二醇一般被应用在陆海石油和天然气管道和设备中防止水合物的形成和堵塞. 为了降低成本和减少乙二醇废液的排放数量, 乙二醇通常被回收和再生. 水合物经常产生在低温和高压的条件下, 因为水合物的形成, 从而使海底管道特别容易损坏( 海床温度经常处于4-10°C之间). 这时就需要不间断的注入乙二醇. 乙二醇被注入钻井平台和海岸上, 乙二醇被浓缩和再生, 再次应用于海底管道.多年前, Inland 就已经研发和制造出一种二选一可交替回收和再生系统:a. 乙二醇浓缩器(MEG Concentrator)b. The Starcevic Dist illation System™乙二醇蒸馏系统(The Starcevic Distillation System™)乙二醇浓缩器(MEG Concentrator), 应用于陆海石油和天然气行业. 是低资金投入, 低操作成本的系统, 可以把浓度1%-20%的乙二醇溶液浓缩到浓度50%-60%.The Starcevic Distillation System™乙二醇蒸馏系统(The Starcevic Distillation System™), 是乙二醇浓缩器(MEG Concentrator)生产的浓度50%-60%乙二醇溶液的再浓缩系统, 可以把浓度50%-60%的乙二醇溶液浓缩到浓度98+%.Inland的新型The Starcevic Distillation System™乙二醇蒸馏系统(The Starcevic Distillation System™), 是一个两阶乙二醇再生系统, 可以把浓度50%-60%的乙二醇溶液浓缩并得到到浓度98+%的纯级乙二醇. 它比其它可比系统节省20%的能耗, 并且每天可以生产7000升的产品, 这个产量是用于大多数陆海石油和天然气管道.乙二醇浓缩器(MEG Concentrator) 和The Starcevic Distillation System™乙二醇蒸馏系统(The Starcevic Distillation System™) 可非常容易的和陆海石油和天然气行业的其它设备整合, 以满足和适合当地实际的操作条件, 规范限制, 以及环保要求.乙二醇浓缩器Glycol Concentrator乙二醇浓缩器是Inland 公司乙二醇回收程序的一个重要组成部分. 该系统技术领先、成本效益高, 可从收集到的乙二醇中除去水分, 生产出浓度高达60% 的浓缩性乙二醇/水混合液. 浓缩液体通常被蒸馏再生, 以作为某些应用领域生产用原料, 如飞机除冰液、热传递, 润滑和发动机冷却液. 这些独立装置均以机械蒸汽压缩为基础.该装置为橇装式,可在移动或固定式设备上使用。

LNG船舶的再液化装置应用

LNG船舶的再液化装置应用作者:叶冬青谷林春吴军来源:《中国科技纵横》2013年第18期【摘要】再液化是从安全和经济上考虑,对冷压式或全冷式液化气体船中的蒸发气体进行处理,减少蒸发的气体积聚,将蒸发气体再次液化回流进舱。

现在国际上少量LNG船已经开始安装再液化装置,以减少液货的自然挥发带来的损失。

【关键词】再液化蒸发 LNG1 前言近些年,随着环保意识的逐渐增强,LNG因其清洁环保等优势在我国能源格局中越来越占有重要地位。

相应地,随着中国LNG能源消耗的稳步增长及LNG运输业的兴起, LNG船舶建造技术也在近些年迅速发展起来。

在我国2004年沪东中华船厂开工建造中国首艘LNG船舶。

近些年,传统型的蒸汽轮机主机LNG船舶因其热效率较低,而逐步被配有再液化装置的传统的低速二冲程主机LNG船以及配备DFDE双燃料发电机的电力推进船舶逐渐取代。

相应地,再液化装置在LNG船舶上的应用,逐渐普及。

2 LNG船货舱BOG处理方式简介LNG船舶由于其运输-162℃液化天然气的原因,存在一个如何处理货舱内的自然挥发气NBOG(Natural Boil Off Gas)的问题。

LNG船舶在运输过程中,货舱内的低温LNG液体会受热挥发成货物蒸汽。

虽然LNG船货舱的绝缘层能够有效地将货舱内的液货蒸发率控制在0.15%每天,但是货舱内的液态LNG 不可避免的会吸入外界漏入货舱的热量进行蒸发,因此货舱内会源源不断产生自然挥发气(Natural Boil Off Gas, NBOG)。

因此挥发出来的NBOG需要适当的处理,以维持货舱的正常舱压。

不同类型动力装置的LNG船舶处理NBOG的方式不同。

LNG船处理货舱BOG的方法可以分为非再液化和再液化两类。

早期蒸汽轮机主机LNG船舶采用的NBOG处理方式为将货舱内挥发出来的天然气引入机舱双燃料锅炉燃烧,产生的蒸汽推动蒸汽轮机主机产生推力。

这种方式为非再液化方式。

近些年流行的配备DFDE(Dual Fuel Diesel Engine)双燃料发电机的电力推进LNG船舶上,货舱内的NBOG引入机舱双燃料发电机DFDE产生电力,推动电动机主机产生推力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- 35 -第5期乙二醇再生工艺在海上平台的应用赵方生,马勇,陈宾,王志成,王沙,田炜,曹永升(海洋石油工程股份有限公司, 天津 300451)[摘 要] 在海上气田开发中,为防止水合物生成,常在海底管道中注入乙二醇溶液。

该工艺的关键是乙二醇的再生。

本文介绍了海上平台应用乙二醇再生的多种方法,分析了各种再生方法的优缺点以及适用范围,可为海上乙二醇再生流程的设计提供参考。

[关键词] 海上平台;乙二醇;再生工艺;应用研究作者简介:赵方生(1985—),男,山东莱芜人,硕士,助理工程师。

主要从事海洋平台工艺方面的研究工作。

在海上气田开发过程中,开采出的井流中含有地层水,随着开发时间的延长,地层水在井流中的比例逐渐加大。

自水下生产系统井口流出的含地层水的气流,在输送过程中会产生较大的温降,易在海底管道中产生水合物。

对井口至平台间的管线,常用的防水合物的方法是注入水合物抑制剂。

常用的水合物抑制剂有甲醇(MeOH )和乙二醇(MEG )。

甲醇适用于任何操作温度下的天然气管道和设备,高蒸气压使甲醇可直接注入管道,但同时造成甲醇气相损失大,回收困难,使用甲醇投资低、操作费用高。

与甲醇相比,乙二醇凝点高,蒸气压低,气相损失小,可回收循环使用,使用乙二醇投资高、操作费用低。

乙二醇适用于温度较高,气量大,需连续注入抑制剂的地方。

为防止水下井口到海上平台间的输气管道生成水合物,通常两种抑制剂都会使用。

正常工况下采用乙二醇作为抑制剂,紧急泄放工况及投产单井启动工况时采用甲醇作为抑制剂。

选用乙二醇(MEG )作为水合物抑制剂,必须进行回收,循环使用。

1 海上平台乙二醇再生方法乙二醇溶液被注入海底管道,在海上平台的三相分离器中分离出来,分离后的溶液称为乙二醇富液,之后进入再生系统,再生后的溶液称为乙二醇贫液,被重新注入海底管道。

2 传统乙二醇再生法传统乙二醇再生法是指对乙二醇富液进行除烃和脱水处理,使富液再生为贫液,重新回注管线。

其流程为:从三相分离器中分离出的乙二醇富液首先进入乙二醇富液缓冲罐,然后进入闪蒸罐进行预处理,闪蒸出轻烃,之后进入再生塔,脱出多余水分,成为乙二醇贫液,进入乙二醇贫液缓冲罐,最后重新返回注入点。

流程示意图如下:图1 传统再生法流程示意图传统乙二醇再生法的主要设备有:乙二醇富/贫液缓冲罐,闪蒸罐,再生塔,重沸器等。

乙二醇再生压力接近常压,再生温度由欲得到的乙二醇贫液的浓度和出口背压决定。

传统再生法仅能脱出乙二醇富液中的烃类和水分,对溶解在水中的盐、腐蚀物和之前注入井口的化学药剂无法除去,这些杂质会逐渐在乙二醇注入—再生循环中聚集,最终在管线及换热器、再生塔、重沸器等设备中产生结垢,严重时会导致水下的乙二醇注入管线堵塞。

另外,高浓度的盐会大大增加管线的腐蚀速度。

因此采用传统再生法时,在注入乙二醇前应先将采出的地层水分离,除去部分盐和杂质,但乙二醇溶液仍需隔一段时间进行置换和清理。

挪威的Troll 气田在1996年安装了一套乙二醇传统再生系统,开采出的气流在海上的Troll A 平台进行处理,分离出地层水后注入乙二醇,之后通- 36 -技术交流石油和化工设备2013年第16卷图2 碳酸盐垢清理前后对比图过两条长68 km 直径36英寸的混输管道输送到岸上的Kollsnes 处理厂。

经过一段时间,处理厂乙二醇再生装置的入口加热器、再生塔和重沸器都发生了结垢,另外,因高腐蚀速率不得不采用腐蚀抑制剂和pH 值平衡剂进行抑制。

处理厂加装了离子置换装置以除去盐,但仍没有完全消除。

最终由于严重结垢,这一系统现已无法使用。

图3 管道腐蚀图3 新型乙二醇再生法新型乙二醇再生法在传统再生法的基础上,增加了脱盐环节,消除了盐类和杂质对乙二醇注入—再生系统的影响。

根据脱盐量的不同,又分为完全脱盐法和部分脱盐法。

3.1 完全脱盐法该种方法可将乙二醇溶液中的盐分全部除去,典型流程为:从三相分离器中分离出的乙二醇富液首先进入乙二醇富液缓冲罐,之后进入三相分离器进行预处理,分离出烃类,然后进入储罐稳定降压,接着进入闪蒸分离器,乙二醇和水分被蒸发后进入蒸馏塔,在蒸馏塔中产生乙二醇贫液,盐分和不挥发杂质浓缩在闪蒸分离器中,可采用沉降式离心机除去。

流程示意图如下:图4 完全再生法流程示意图完全脱盐法的主要设备有:乙二醇富液缓冲罐,三相分离器,储罐,闪蒸分离器,重沸器,蒸馏塔,沉降式离心机。

该方法中闪蒸分离器的压力为0.10-0.15bar ,接近真空,这样可使乙二醇在尽可能低的温度下蒸发,降低能耗及乙二醇的热降解损失。

3.2 部分脱盐法该法可除去乙二醇溶液中的部分盐分,进入脱盐流程的乙二醇贫液流量由再生后乙二醇贫液中溶解盐的允许量决定。

典型流程为:从三相分离器中分离出的乙二醇富液首先进入乙二醇富液缓冲罐,之后进入乙二醇富液闪蒸罐进行预处理,除去溶液中的烃类并注入NaOH 溶液,产生正2价金属盐沉淀,之后通过颗粒过滤器或离心机除去产生的沉淀,过滤后的乙二醇富液进入再生塔脱水,在再生塔中蒸发掉大部分水分,变为乙二醇贫液,产生的乙二醇贫液进行分流,一部分进入闪蒸分离器脱盐,其中分流量由地层水中的含盐量和再生后乙二醇贫液允许的溶解盐量决定,在闪蒸分离器中,乙二醇受热气化,从闪蒸分离器上部进入冷凝器,冷凝后的乙二醇和之前未参加脱盐的乙二醇贫液一起进入乙二醇贫液缓冲罐,得到再生后的乙二醇贫液,闪蒸分离器底部高溶解盐等杂质输送到离心机被除去。

流程示意图如下:图5 分流再生法流程示意图部分脱盐法的主要设备有:乙二醇富/贫液缓冲罐,乙二醇富液闪蒸罐,颗粒过滤器,再生塔,闪蒸分离器,冷凝器,离心机。

由于部分乙二醇贫液没有参与脱盐,因此之前加入的各种抑制剂和pH 值平衡剂等可以重复使用,减少了再次的添加量。

由于只有部分乙二醇参加了脱盐,与完全脱盐法相比,减少了乙二醇蒸发所需的能量损耗。

但该法比完全脱盐法增加了分流的流程,即脱盐和脱水是分开的,设备占地面积大,重量大,投资高,是该方法的显著缺点。

- 37 -第5期4 乙二醇再生方法应用比较(1)传统再生法易于掌握和实现,目前有许多海上平台在采用。

由于传统再生法没有考虑乙二醇脱盐问题,再生系统的结垢和腐蚀无法避免。

常用的解决方法有:一是对乙二醇再生系统中含盐高的乙二醇用新的乙二醇进行置换,然后将含盐高的乙二醇运送到陆上进行淡化处理,再运回平台;二是采用动力学抑制剂(KHI)替换热力学抑制剂(乙二醇),或两种抑制剂一起使用。

(2)新型乙二醇再生法解决了乙二醇系统脱盐问题,但增加了设备的投资和运行费用,目前完全脱盐法已有海上平台的应用实例,部分脱盐法近几年也开始应用。

与传统再生法相比,新型再生法技术尚未成熟,处于发展中,掌握该技术的公司较少,设备初期采购投资大,后续的维护更需要厂商的合作,费用明显。

传统再生法与新型再生法的比较见表1。

传统再生法新型再生法-完全脱盐法新型再生法-部分脱盐法优点流程简单;工艺成熟;投资少可最大限度防止结垢和腐蚀发生可防止腐蚀和结垢;与完全脱盐法相比,能耗少,化学药剂损耗少。

缺点结垢和腐蚀严重能耗大,初期投资较高,操作费用高初期投资大;与完全脱盐法相比,设备占地面积大,重量大。

表1 传统再生法与新型再生法对比5 结论通过本文论述和分析可得出结论,为防止海管中生成水合物而使用乙二醇溶液时:(1)传统再生法经济性最好,但要求乙二醇富液中含有极少的盐分和杂质,因此适用于地层水较少或地层水含盐量少的气田或用于天然气的脱水脱烃处理。

(2)新型再生法可以脱除乙二醇溶液中的盐分和杂质,适用于海上平台,但初期投资及后续操作费用高。

完全脱盐法适用于对注入水下乙二醇溶液中含盐量有严格要求的气田;部分脱盐法适用于允许注入水下乙二醇溶液中有一定含盐量的气田,部分脱盐法的运行费用较完全脱盐法要低,但设备占地面积大,重量大。

随着技术的发展,传统再生法因其自身的局限性和新型再生法的成熟将逐渐被淘汰。

新型乙二醇再生工艺可满足海上平台的需要,但具体应用何种方法需根据所开发气田的参数(如井流中凝析油、含蜡量,需注入的腐蚀抑制剂等),以及对注入水下乙二醇溶液中含盐量的要求、海上平台对再生设备允许的占用面积、重量等因素综合考虑。

收稿日期:2013-01-13;修回日期:2013-03-27◆参考文献[1] S.Brustad, K.-P.Loken, and J.G.Waalmann, Aker Kvaerner Engineering and Technology.“Hydrate Prevention using MEG instead of MeOH: Impact of experience from major Norwegian developments on technology selection for injection and recovery of MEG”, OTC,17355.[2] Philip Manfield, William Nisbet, and Jeff Balius, Shell E&P Co., and George Broze and Loek Vreenegoor, Shell Global Solution(US).“Wzx-on, Wzx-off: Understanding and Mitigating Wzx Deposition in a Deepwater Subsea Gas/Condensate Flowline”, OTC18834.[3] C.A.Nazzer, Prime Services Ltd, and J.Keogh, Petreco Intl.“Advances in Glycol Reclamation Technology”, OTC 18010. [4] 刘延昌,赵波,陈磊等. 新型乙二醇再生塔的研发[J].石油化工设备,2010,39(1):15-16.[5] 晁宏洲,王赤宇,马亚琴等. 乙二醇循环系统的工艺运行分析[J].石油与天然气化工,2007,36(2):110-113.[6] 赵德芬. 乙二醇再生系统的优化运行[J].油气田地面工程,2004,23(6):47.赵方生等 乙二醇再生工艺在海上平台的应用。