合浆涂布工艺及其过程控制

工艺描述及控制策略(制浆)

制浆工艺描述及控制策略一、提取及洗选漂控制方案(一)工艺概述制浆过程是用化学或机械(或二者结合)的方法,从纤维原料(木材、竹、各种草类等)中分离出纤维的过程。

化学制浆有连续制浆和间歇制浆两种生产过程。

通常制浆车间包括蒸煮、洗涤、筛选和漂白等工段。

对这些工段中各种关键参数自动控制的优劣,直接影响成品浆质量以及成品纸的质量。

因此在这些工段均对关键参数设置了各种各样的控制系统。

其中,蒸煮和漂白工段的过程控制是比较典型的。

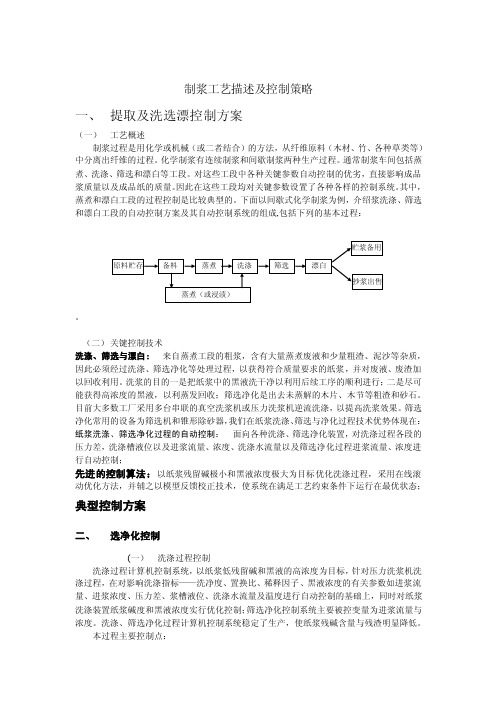

下面以间歇式化学制浆为例,介绍浆洗涤、筛选和漂白工段的自动控制方案及其自动控制系统的组成,包括下列的基本过程:。

(二)关键控制技术洗涤、筛选与漂白:来自蒸煮工段的粗浆,含有大量蒸煮废液和少量粗渣、泥沙等杂质,因此必须经过洗涤、筛选净化等处理过程,以获得符合质量要求的纸浆,并对废液、废渣加以回收利用。

洗浆的目的一是把纸浆中的黑液洗干净以利用后续工序的顺利进行;二是尽可能获得高浓度的黑液,以利蒸发回收;筛选净化是出去未蒸解的木片、木节等粗渣和砂石。

目前大多数工厂采用多台串联的真空洗浆机或压力洗浆机逆流洗涤,以提高洗浆效果。

筛选净化常用的设备为筛选机和锥形除砂器,我们在纸浆洗涤、筛选与净化过程技术优势体现在:纸浆洗涤、筛选净化过程的自动控制:面向各种洗涤、筛选净化装置,对洗涤过程各段的压力差,洗涤槽液位以及进浆流量、浓度、洗涤水流量以及筛选净化过程进浆流量、浓度进行自动控制;先进的控制算法:以纸浆残留碱极小和黑液浓度极大为目标优化洗涤过程,采用在线滚动优化方法,并辅之以模型反馈校正技术,使系统在满足工艺约束条件下运行在最优状态;典型控制方案二、选净化控制(一)洗涤过程控制洗涤过程计算机控制系统,以纸浆低残留碱和黑液的高浓度为目标,针对压力洗浆机洗涤过程,在对影响洗涤指标——洗净度、置换比、稀释因子、黑液浓度的有关参数如进浆流量、进浆浓度、压力差、浆槽液位、洗涤水流量及温度进行自动控制的基础上,同时对纸浆洗涤装置纸浆碱度和黑液浓度实行优化控制;筛选净化控制系统主要被控变量为进浆流量与浓度。

涂布工艺操作规程(3篇)

第1篇一、目的为确保涂布工艺的质量,提高生产效率,保障操作人员的人身安全,特制定本规程。

二、适用范围本规程适用于本公司涂布工艺操作的全过程。

三、操作规程1. 准备工作(1)检查设备:操作前应检查涂布机、烘干设备、计量装置等设备是否正常,如有异常,及时报修。

(2)原材料准备:确保原材料符合质量要求,检查原材料包装完好,避免受潮、污染。

(3)人员准备:操作人员应熟悉涂布工艺流程,了解设备性能,掌握操作技能。

2. 操作步骤(1)开机前准备:按照设备要求,调整好涂布机、烘干设备等参数,检查设备是否正常运行。

(2)涂布:将原材料放置在涂布机放卷轴上,确保牵引带正确穿引。

调整涂布刮刀,使涂布厚度符合要求。

启动涂布机,开始涂布。

(3)烘干:涂布完成后,将涂布好的材料送入烘干设备。

根据工艺要求,调整烘干温度、湿度等参数,确保烘干效果。

(4)冷却:烘干完成后,将材料送入冷却区,使其温度降至室温。

(5)检验:检查涂布质量,如涂层厚度、均匀性、附着性等,确保符合要求。

(6)收卷:将检验合格的材料收卷,确保卷材整齐、牢固。

3. 停机与维护(1)停机:当涂布工艺完成或设备出现故障时,应立即停机。

(2)维护:停机后,对设备进行清洁、保养,确保设备正常运行。

四、注意事项1. 操作人员应严格遵守操作规程,确保安全生产。

2. 涂布过程中,注意观察设备运行情况,发现问题及时处理。

3. 涂布材料应保持干燥,避免受潮、污染。

4. 涂布过程中,注意控制涂布厚度,确保涂层均匀。

5. 定期检查设备,确保设备正常运行。

6. 操作人员应穿戴好防护用品,如手套、口罩等。

五、培训与考核1. 操作人员应接受涂布工艺操作培训,熟悉本规程。

2. 定期对操作人员进行考核,确保其熟练掌握操作技能。

3. 对违反操作规程的行为,应进行严肃处理。

本规程自发布之日起实施,如有未尽事宜,可根据实际情况予以补充和修改。

第2篇一、目的为确保涂布工艺的顺利进行,保证产品质量,降低生产成本,提高生产效率,特制定本操作规程。

涂布机工艺流程

涂布机工艺流程涂布机工艺流程是指在一定的条件下,将涂布剂涂布在物体表面的一种工作过程。

下面将详细介绍涂布机工艺流程。

1. 准备工作:首先需要准备好涂布机和涂布剂。

涂布机是一种特殊的机械设备,用于涂布剂的喷涂或刮涂工作。

根据工作需要,选择合适的涂布机型号,并确保其正常工作。

涂布剂是一种用于表面涂布的材料,可以根据不同的需求选择合适的涂布剂。

2. 调整涂布机参数:根据涂布对象的不同,需要调整涂布机的参数。

包括涂布速度、喷涂压力、温度等参数。

调整好参数后,保证涂布机能够正常工作,并获得理想的涂布效果。

3. 清洁涂布面板:在进行涂布之前,需要将涂布面板清洁干净。

可以使用棉布或其他清洁工具擦拭面板,确保表面没有污垢和杂质。

4. 喷涂或刮涂涂布剂:根据涂布的要求,选择喷涂或刮涂涂布剂。

喷涂涂布剂需要将涂布剂充分混合并通过涂布机喷涂在物体表面;刮涂涂布剂需要用涂布机的刮板将涂布剂均匀地刮在物体表面。

5. 控制涂布厚度:在涂布的过程中,需要通过控制涂布剂的流量和涂布机的速度来控制涂布厚度。

根据不同的要求,可以进行涂布多次,以获得所需的涂布厚度。

6. 干燥处理:涂布完成后,需要对涂布物进行干燥处理。

可以通过自然干燥或机械干燥的方式来进行。

确保涂布的物体表面干燥均匀,避免出现涂布剂流动或变形现象。

7. 检查质量:在涂布完成后,需要对涂布质量进行检查。

主要包括涂布厚度、涂布均匀性以及是否存在斑点、气泡等问题。

如果出现问题,及时进行调整和修正。

8. 包装和出库:对于合格的涂布物,可以进行包装和出库工作。

根据涂布物的要求,选择合适的包装材料和方式,确保涂布物的安全和完整。

涂布机工艺流程是一个复杂而精细的工作过程。

通过合理的参数调整和操作,可以实现理想的涂布效果。

同时,定期对涂布机和涂布剂进行维护和保养,可以保证工作的正常进行并延长设备的使用寿命。

2328.涂布工序规范操作规定

1 目的为了规范车间员工的操作规程,稳定和提高产品质量、卫生安全性,特制定本规定。

2 范围本规定适用于涂布工序。

3 定义无4 涂布工序规范操作规定4.1自觉遵守公司的各项规章制度,上班时按规定更换工作鞋、工作服并及时洗手消毒,做到文明生产,安全生产。

4.2上班时提前10-30分钟到岗,在机长的统一安排下与前一班做好工作交接。

机长确认本班生产任务,并将生产指令单和工艺单派发给本班操作工以便做好相应的准备工作(领料、配胶等),确保生产流畅、工艺稳定。

4.3本班操作工在接到机长派发的指令后仔细阅读工艺单,了解将要生产的产品和技术要求。

根据订单要求,开出领料单并交由机长确认签字后,通知仓库将所需材料(AL、试剂及辅料)送至物料间缓冲区。

接到物料后操作工必须按照领料单再次确认物料的型号、规格、厂家和数量。

4.4在机长的安排下及时配制涂布工序所需的酸碱原液,配制比例严格遵照工艺要求正确配制,同时记录配制情况(见酸碱原液配制记录表),配制过程中操作工必须佩戴手套和口罩,防止试剂进入口腔及鼻腔对身体产生影响,同时将盛装试剂的空瓶和空桶妥善保存,由公司统一交由相关部门处理。

4.5开机前机长务必确认酸碱槽的温度是否达到工艺要求,同时检测酸液的PH值(见酸液PH测试记录表),确保PH达到工艺要求后再开机。

开机后根据生成情况还需不定期检测酸液PH值变化情况,发现PH值超过工艺要求,需及时进行添加。

4.6生产过程中注意铝箔走机情况,发现偏移及时调整导辊上下调节器和张力,确保铝箔走机平稳,正常开机必须有一名操作工在收卷处仔细查看收卷情况,对出现的问题及时处理。

4.7对涂布好的铝箔下机前务必要仔细检查铝箔两面是否有针孔、压痕、水迹印、拉丝等异常情况,同时仔细对比铝箔表面颜色是否一致。

确保铝箔两面均完全正常才可视为合格并下机。

发现异常应及时处理并通知机长对产品进行隔离或控制流转。

4.8收卷好的铝箔下机后必须悬空存放,防止铝箔产生压痕和皱折,同时按要求编制好卷号记录在流转证上。

涂布法操作流程

涂布法操作流程

涂布法是一种常见的涂覆工艺,在生产过程中得到广泛应用。

采

用涂布法进行涂覆可以降低生产成本和提高生产效率。

本文将介绍涂

布法的操作流程,为您的工作提供指导意义。

一、准备工作

1. 准备好相应的涂布设备和涂料。

2. 为了保证涂布质量,要检查涂料的质量是否合格。

3. 确认涂装物体的表面处理是否完整,清洁干燥。

二、涂料的调配

1. 根据涂装物体的性质和涂料的特性,将涂料配制成适当的稠度。

2. 根据需要加入溶剂或稀释剂,搅拌均匀,以保证涂布均匀。

三、开始涂布

1. 将涂料放入涂布设备内。

2. 调整设备的参数,确保涂布量和涂布速度的合适。

3. 涂布操作开始前,先做一些测试,以确保涂布质量与期望的要

求相符合。

4. 开始涂布。

涂布时要注意将涂料均匀地涂布在涂装物体上,确

保涂料覆盖漏洞和不平整的表面。

5. 通过对涂布设备的适当调整,可以控制涂料的厚度和均匀程度。

四、涂布结束后的工作

1. 涂布完成后,及时清洗涂布设备和涂料残留。

2. 根据涂料的干燥时间,在规定时间内使涂装物体干燥,以达到

更好的效果。

综上所述,涂布法是一种简单易行的涂覆工艺,适用于从简单工

艺到复杂装配的各种情况。

但因为涂布工艺本身存在一定的限制,涂

布过程中要注意保证技术参数的正确性,以获得良好的涂布效果。

希

望这篇文章对您在实际生产中的涂布操作提供一些帮助和指导。

涂布工艺流程

涂布工艺流程一、概述涂布工艺是现代工业中广泛应用的一种表面处理技术,主要用于在基材表面涂覆一层或多层涂料,以达到防护、装饰或其他特定功能要求。

涂布工艺涉及多个复杂的过程和因素,需要精确控制以获得所需的涂层质量和性能。

本文将重点介绍涂布工艺的流程、影响因素以及相关注意事项。

二、工艺流程涂布工艺的流程一般包括以下几个步骤:1.基材准备:这是涂布前的首要步骤,涉及对基材进行清洗、干燥等处理,以确保其表面清洁、干燥、无油渍或其他杂质。

对于一些特殊基材,可能还需要进行预处理,如砂光、打磨等,以增强其与涂层的结合力。

2.涂料制备:根据需要涂装的涂层种类和用途,选择合适的涂料进行调配和处理。

涂料应搅拌均匀,必要时需过滤除去杂质,以保证涂装效果的一致性和均匀性。

3.涂装方式选择:涂装方式可根据涂层的性能要求、涂料的特性以及基材的形状和尺寸进行选择。

常见的涂装方式包括浸涂、喷涂、刷涂、辊涂等。

4.涂布操作:根据所选的涂装方式,将涂料均匀地涂布在基材表面。

在此过程中,应控制涂料的黏度、涂装速度和温度等参数,以确保涂层厚度、平整度和光泽度等指标达到要求。

5.干燥和固化:涂布完成后,需要对涂层进行干燥和固化处理,以使涂料充分流平并形成坚韧的涂膜。

干燥和固化条件应根据涂料的具体要求而定,通常涉及控制温度、湿度和时间等参数。

6.质量检测与修整:完成干燥和固化后,应对涂层进行质量检测,检查其外观、厚度、附着力等指标是否满足要求。

如有缺陷或不足之处,应进行修整或返工。

7.后处理与包装:根据需要,可以对涂层进行进一步的后处理,如表面抛光、电镀等。

完成后,对产品进行妥善包装,以保护涂层免受损坏或污染。

在实际生产中,以上各步骤应按照规定的操作规程和技术要求严格执行,确保涂布工艺的质量和稳定性。

同时,各步骤之间的衔接与协调也是至关重要的,需要严谨的工艺管理予以保障。

三、影响因素在涂布工艺过程中,以下因素可能会影响最终的涂层质量和性能:1.基材性质:不同基材的表面能、化学组成和物理结构等特性对涂层的附着力、耐久性等性能有显著影响。

涂布的流程及控制要点

涂布的流程及控制要点英文回答:Coating Process and Control Points.Coating is a process of applying a layer of material to the surface of another material. It can be used to protect the substrate from corrosion, wear, or other environmental factors, or to improve its appearance. There are many different types of coating processes, each with its own advantages and disadvantages.The most common coating process is spray coating. In this process, the coating material is sprayed onto the substrate in a fine mist. The thickness of the coating can be controlled by the speed at which the spray gun is moved across the surface and the amount of material that is sprayed.Another common coating process is dip coating. In thisprocess, the substrate is dipped into a bath of coating material. The thickness of the coating is controlled by the viscosity of the coating material and the length of time that the substrate is dipped.Electrocoating is a process in which the coating material is deposited onto the substrate by an electrical current. This process is often used to coat metal substrates. The thickness of the coating is controlled by the voltage and current applied to the substrate.Electrophoretic deposition (EPD) is a process in which the coating material is deposited onto the substrate by an electric field. This process is often used to coat plastic substrates. The thickness of the coating is controlled by the voltage and current applied to the substrate.Once the coating has been applied, it must be cured. Curing is a process that hardens the coating and makes it more durable. The curing process can be done by heat, ultraviolet light, or a combination of both.The quality of the coating is determined by a number of factors, including the type of coating material, the thickness of the coating, the curing process, and the surface preparation of the substrate. It is important to control all of these factors in order to achieve the desired results.Control Points.The following are some of the key control points in the coating process:Substrate preparation: The substrate must be clean and free of any contaminants before the coating is applied.Coating material: The coating material must be compatible with the substrate and the desired end use.Coating thickness: The thickness of the coating must be controlled to meet the desired specifications.Curing process: The curing process must be controlledto ensure that the coating is properly hardened.By controlling these control points, it is possible to achieve a high-quality coating that meets the desired specifications.中文回答:涂布的流程及控制要点。

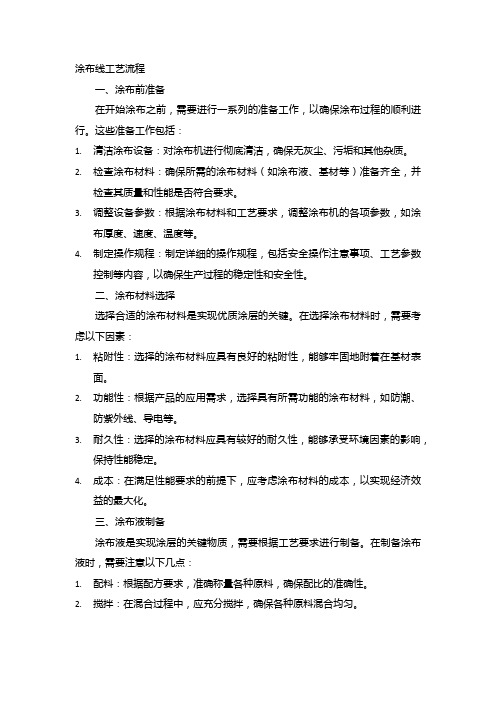

涂布线工艺流程

涂布线工艺流程一、涂布前准备在开始涂布之前,需要进行一系列的准备工作,以确保涂布过程的顺利进行。

这些准备工作包括:1.清洁涂布设备:对涂布机进行彻底清洁,确保无灰尘、污垢和其他杂质。

2.检查涂布材料:确保所需的涂布材料(如涂布液、基材等)准备齐全,并检查其质量和性能是否符合要求。

3.调整设备参数:根据涂布材料和工艺要求,调整涂布机的各项参数,如涂布厚度、速度、温度等。

4.制定操作规程:制定详细的操作规程,包括安全操作注意事项、工艺参数控制等内容,以确保生产过程的稳定性和安全性。

二、涂布材料选择选择合适的涂布材料是实现优质涂层的关键。

在选择涂布材料时,需要考虑以下因素:1.粘附性:选择的涂布材料应具有良好的粘附性,能够牢固地附着在基材表面。

2.功能性:根据产品的应用需求,选择具有所需功能的涂布材料,如防潮、防紫外线、导电等。

3.耐久性:选择的涂布材料应具有较好的耐久性,能够承受环境因素的影响,保持性能稳定。

4.成本:在满足性能要求的前提下,应考虑涂布材料的成本,以实现经济效益的最大化。

三、涂布液制备涂布液是实现涂层的关键物质,需要根据工艺要求进行制备。

在制备涂布液时,需要注意以下几点:1.配料:根据配方要求,准确称量各种原料,确保配比的准确性。

2.搅拌:在混合过程中,应充分搅拌,确保各种原料混合均匀。

3.过滤:对制备好的涂布液进行过滤,去除其中的杂质和颗粒物,以保证涂层的平整度和光滑度。

4.熟化:在涂布液制备完成后,需要进行熟化处理,以促进涂布液中各组分的反应和稳定性。

四、涂布施加涂布施加是将涂布液均匀地施加到基材表面的过程。

在涂布施加过程中,需要注意以下几点:1.调整设备参数:根据基材的特性和涂布液的特性,调整涂布机的各项参数,如涂布间隙、速度、温度等,以确保涂层的均匀性和一致性。

2.控制涂布量:根据工艺要求和产品标准,控制涂布量的大小,以保证涂层的厚度和质量。

3.注意操作细节:在涂布过程中,要保持操作的一致性和稳定性,避免产生气泡、条纹等问题。

涂布配料流程和方法

涂布配料流程和方法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、准备工作1. 确定所需的涂布材料和配方。

2. 准备好所需的原材料,如涂料、溶剂、添加剂等。

涂布工艺的操作流程说明书

涂布工艺地操作流程说明书一、涂布地作用在电池生产过程中,将成卷地基材,铜箔、铝箔涂上一层特定功能地浆料.保证极片表面平整、光滑、敷料均匀、附着力好,干燥、不脱料、不掉料、无积尘、无气泡并烘干收卷.二、涂布材料设备、工具:正极浆料、负极浆料、铝箔、铜箔、铝箔胶带(用来连接接头)、双面胶(连接引带)、牵引带(废地铜铝箔材)、酒精(用来擦洗辊面)、抹布、压缩空气、涂布塞规(用来清除划痕)、千分尺(用来测量厚度)、天平称(称重,测密度)、刀片、物料盒、直尺、细针、刮片.三、涂布地操作流程、工作人员配戴好劳保用品.、检查刮刀、测试辊、导辊、背辊是否擦拭干净.、在停机状态下穿好牵引带.、打开总电源、伺服电机、干燥风机等开关.、把正负极地空箔材料固定安放好并牵引至烘箱,让其与牵引带连接好. 、装好料槽、挡板,将筛选好地浆料倒入料斗之中,并放满浆料.、在控制器上按下表设定好涂布温度、速度、速比及涂布张力、在控制界面设定好涂布工作方式,并按工艺要求调节好各项参数.、涂布时,先按两次“测试”,再按“涂布”.测试时,一般先涂—段牵引到烘箱将其烘干.、试片后倒带至机头,检测极片地密度、涂长、涂宽、间隙和厚度等相关参数.如若不符合工艺要求则修改至符合工艺标准为止.、试好片后开始涂布,在涂布过程中要随时检查极片上是否有颗粒、表面是否有划痕、气泡、露痕等现象.、第一面涂完后,应按工艺要求调整参数,待温度稳定后再开始涂第二面.、涂布中,要随时测量第一面和第二面地密度、涂长和间隙并做好记录.、在停止涂布时,先按“涂布控制停”,同时打开温度(℃)速度速比 涂布张力 一区 二区 三区 四区 五区 六区 正极单面 .. . 正极双面. . . 负极单面 . . . 负极双面 . . .“测试”按钮、在涂布过程中如遇到紧急情况可按下“紧急停止”按钮.、涂好地极片卷要放在专门地铁架上并写上标识,转入下一工序.、当被涂布极片已卷绕完毕及时停机.、关闭设备加热器电源,待各段温度降至摄氏度以下时,停止干燥风机及其他机器.、按设备操作规程地要求关机,用酒精清洗涂布辊、刮刀及用具.、关闭总电源.四、工艺要求:正负极涂布:箔材要求:铝箔:(度×宽)×(±)面密度:±²铜箔:毛箔:(度×宽)×(±)面密度:±²光箔(度×宽)×(±)面密度:±²涂布标准:敷料密度:正极;第一面敷料密度:±²第二面敷料密度:±²双面总敷料密度:±²负极:第一面敷料密度:±²第一面敷料密度:±²双面总敷料密度:、第一涂布长度偏差≤,涂布间隙偏差≤.、第二面与第一面地最大错位≤.、涂布单膜厚度最大偏差≤,双膜厚度最大偏差≤.、涂布单膜膜密度最大偏差≤,双膜膜密度最大偏差≤.、涂布拖尾最大误差≤.、膜面应该平整,不能出现干裂、皱裂、颗粒、条纹.、涂布宽度单条宽度乘以最大可涂条数~.五、涂布常见问题及处理办法:、涂布机头放卷处一定要固定好,张力调节适当,否则箔材出现打皱、暗纹.、机头防卷处纠偏始终设定在自动状态,否则箔材跑偏,涂布左右不一致.、机头浆料保证满,否则极片密度不均匀.、根据要求调整挡料板,保证极片边缘过宽或过窄.、注意极片上地划痕,并及时用塞规处理,或停机处理.、注意观察极片上是否有气泡,露箔等现象发生,一旦发生停机调节左右电机移动距离来及时处理.、放卷初始卷径值张力始终设定在——.、涂布停止时打开测试辊.、涂布遇到划圆时,点击复位.、收卷纸筒必须放在中间,并保证收卷整齐,遇到划圆或其他问题时及时做标记.、收卷时检查极片是否干燥,若不干燥则增加温度或降低速度.、间隙不均匀,通过调整升降辊改变涂布张力也可以调节左右电机进行微调.、涂布张力正极设定在,负极设定在.、厚度不均匀时,调节刮刀与测试辊之间地距离.、正反面不一致,调节涂长和跟踪涂长.、每次换卷时要把调节初始卷径值张力.、划圆或其他问题是做好标记.六、注意事项、正极涂布最高温度不能超过单面º,单面不易烘干,以不粘辊为准,反面速度要慢,彻底烘干.、负极单面温度不能超过º,双面涂布温度不能超过º.、涂布极片必须完全被烤干,若出现不干或有脱料现象地,可适当调节温区温度,降低温度,极片脱料,降低温度,提高温度.、密度通过调刀丝杆进行调节.、厚度通过调刀丝杆进行调节,使两边达到一致辞.、调节速度和温度,使涂布达到最佳状态.、调整涂布辊和背辊地间隙时应以涂布辊上地浆料刚好擦去而又不卡住背辊为原则,必须保证两辊地平行、间隙一致(必须有间隙).、每班停机后须立即用酒精或丙酮清洗好料斗、刮刀、涂布辊及背辊等,表面不得有刮伤和损伤.、注意保持背辊气缸及直线滑轨地清洁及润滑.、机器轴承部位须定期加油润滑,减速箱须定期换油或补充.、运行过程中一旦发现问题必须即时记录并通知相关部门,以便及时处理.七、涂布机机头、机尾检查项目:机头检查项目:、箔带检查,必须符合工艺标准.、极片有漏箔,停机处理干净.、连续几段有划痕,及时处理干净.、导辊上有划痕,停机擦拭干净.、间隙连续几段不平行,停机调整.、跟踪、间隙、涂长不准确,停机调整.、箔带左右跑动,检查纠偏是否处于伺服状态.、极片边缘过宽、无边缘,调整挡料板.、随时保证料斗地浆料满.、操作完毕后,彻底清理机头.机尾检查项目:、划痕要及时向机头人员反应.、每分钟检查厚度、涂长、涂宽、间隙及跟踪等参数.、带子打皱时要及时反应或自行解决.、检查纠偏是否处于自动状态.、导辊上是否有颗粒.、出现裂纹、气泡、花斑、漏箔、水纹等现像及时反应.、检查极片地干湿度.、换卷后要及时测密度.、检查张力是否还原.、操作完毕后,要及时清理现场.八、涂布工序所用地材料及工具、仪器(不包括正、负极浆料):序号名称材质规格生产公司联系方式备注联合铜箔(惠州)铜箔厚㎜主材有限公司深圳市伟得智铝主材铝箔厚㎜制品有限公司耐高温铝箔胶带宽㎜恒华电子材料(苏州)有限公司辅材双面胶带宽㎜常州永联胶粘制品有限公司辅材工业酒精辅材塞尺㎜工具仪器千分尺㎜工具仪器天平称工具仪器钢直尺㎝工具仪器美工刀片工具仪器硅胶片㎝工具仪器。

涂布工艺流程

涂布工艺流程

涂布工艺流程是指将涂料或油墨均匀地涂布在基材上的一系列操作过程。

涂布工艺流程主要包括以下几个步骤:基材准备、涂布设备调试、涂布工艺参数确定、涂布操作及质量检验。

首先,基材准备。

基材可以是纸张、塑料薄膜、金属板等。

在涂布工艺之前,需要对基材进行清洁处理,确保其表面干净无尘。

同时,还需要根据涂布要求对基材进行预处理,例如使用电测方法对基材进行电离能量调整,以提高涂布效果。

接下来是涂布设备调试。

涂布设备包括涂布机、辊筒、喷雾枪等。

在涂布工艺流程中,需要根据涂布材料的特性,调整设备的速度、温度、压力等参数,以确保涂布的均匀性和质量。

然后是涂布工艺参数确定。

根据涂布材料的特性和涂布要求,确定涂布工艺参数。

涂布工艺参数包括涂布厚度、涂布速度、辊筒压力等。

这些参数的选择要根据涂布材料的流变性质、涂布机的特性以及涂布要求等因素综合考虑。

接下来进行涂布操作。

将涂料或油墨根据涂布工艺参数均匀地涂布在基材上。

涂布可以采用辊涂、刮涂、喷涂等方法。

在涂布过程中,需要注意控制涂布参数,确保涂布的均匀性和质量。

最后进行质量检验。

对涂布后的基材进行质量检验,包括检查涂布厚度、涂布均匀性、涂层附着力等。

如果出现涂布不合格的问题,需要及时调整涂布工艺参数,保证涂布质量符合要求。

综上所述,涂布工艺流程是一个涉及基材准备、设备调试、参数确定、操作和质量检验等多个步骤的过程。

通过合理调整涂布工艺参数和严格的质量检验,可以保证涂布的均匀性和质量,从而满足不同涂布材料的工艺要求。

涂布作业指导书

涂布作业指导书一、任务概述涂布作业是一种常见的表面涂覆工艺,用于在物体表面形成一层均匀、光滑的涂层。

本指导书旨在提供详细的涂布作业流程和操作要点,以确保涂布作业的质量和效率。

二、涂布作业流程1. 准备工作(1) 检查涂布设备的工作状态,确保设备正常运行。

(2) 准备涂布材料,包括涂料、稀释剂等。

(3) 清洁并准备待涂布的表面,确保表面平整、干燥、无尘。

(4) 确定涂布区域,并做好周边的防护措施,如遮盖物等。

2. 涂布操作(1) 将涂料倒入涂布设备的涂料槽中,并调整涂布设备的涂布速度和压力。

(2) 使用涂布设备将涂料均匀涂布在待涂布表面上,注意保持一定的涂布厚度。

(3) 根据需要,可以进行多次涂布,每次涂布之间要确保前一次涂布已干燥。

(4) 在涂布过程中,注意保持涂布设备与表面的垂直角度,避免产生涂层不均匀或滴落。

3. 涂布质量控制(1) 在涂布完成后,及时检查涂布质量,包括涂层的平整度、光泽度等。

(2) 如发现涂布质量不符合要求,可以进行修复或重新涂布。

(3) 对涂布质量进行记录和评估,以便后续改进和追溯。

4. 清洁与保养(1) 涂布操作完成后,及时清洁涂布设备,包括清洗涂料槽、喷嘴等。

(2) 定期对涂布设备进行维护,包括更换磨损的零部件、润滑设备等。

(3) 做好涂布区域的清洁工作,确保工作环境整洁。

三、操作要点1. 涂料选择(1) 根据涂布对象的材料和要求,选择合适的涂料类型和规格。

(2) 考虑涂料的粘度、干燥时间等因素,以确保涂布质量和效率。

2. 涂布设备调整(1) 根据涂料的特性,调整涂布设备的涂布速度、压力等参数。

(2) 确保涂布设备的喷嘴与表面的距离适当,避免过近或过远造成涂布不均匀。

3. 涂布技巧(1) 涂布时保持均匀的涂布速度和压力,避免产生涂层厚度不均匀。

(2) 涂布方向要一致,避免产生涂层的条纹或重叠。

(3) 涂布结束后,及时停止喷涂,避免产生滴落。

4. 涂布质量控制(1) 使用合适的检测工具,对涂布质量进行检查和评估。

涂布工艺介绍

设定温度℃ 75~110

设定温度℃ 90~130

一段 显示温度 设定温度±10℃

二段~五段 显示温度 设定温度±10℃

进风角度 30~60°

进风角度 30~90°

抽风角度 10~50°

抽风角度 10~50°

工序介绍

涂布主要工艺参数:重量、厚度、尺寸

重量控制方法:

单位重量面积为:1540.25mm^2(取样刀模的大小) 首件规格:目标重量*(1+/-2.0%),中心值:目标重量*(1+/-

Solid

64.5%

The solid trend of one tank slurry

63.5%

62.5%

61.5% 2:00 5:30 8:00 10:30 13:00 15:50 18:00 20:30 23:00 1:30 Time

工序介绍

浆料搅拌完成后通过管道输送到中转罐中供Coater涂布,中 转罐搅拌以自转:25Hz(740RPM),公转:35Hz(35RPM)以保证 浆料各项参数稳定,不会发生变化,包括浆料温度、粘度 及固含量等,以保证浆料涂布的均匀一致性

130

120

110

100

90

80

70

TDK film

60

50

ATL

0

2

4

6

8

10 12 AEF114313316

sample

Width direction

TDK

*It is very important point that the edge part of coating electrode must not upsurge.

工序介绍

涂布现场操作规程(3篇)

第1篇一、目的为确保涂布作业的顺利进行,保证产品质量和员工安全,特制定本操作规程。

二、适用范围本规程适用于涂布现场所有涂布作业。

三、操作流程1. 准备工作(1)检查设备:开机前,仔细检查涂布机各部件是否完好,电气线路是否畅通,确保设备正常运行。

(2)调试设备:根据工艺要求,调整涂布机的各项参数,如涂布量、刮刀角度等。

(3)物料准备:准备好涂布所需的物料,如胶粘剂、溶剂等,确保物料质量符合要求。

2. 涂布作业(1)穿牵引带:按照正确方法穿牵引带,确保牵引带与放卷轴连接牢固。

(2)安装加料斗:将加料斗安装在涂布机上,按工艺要求调整机台涂布刮刀,并锁紧定位螺丝。

(3)开启设备:通上电源,点击触摸屏风机/加热画面,先打开抽湿风机,再打开各节烘箱的循环风机,然后打开各节烘箱加热。

(4)设定涂布参数:点击触摸屏进入涂布参数设定画面,根据工艺要求设置涂布参数。

(5)调整张力控制器:打开机头、机尾的张力控制器,并将纠偏控制转为自动,使走带置于设备过渡辊的中间位置。

(6)启动涂布:待各节烘箱温度升至预设温度后,轻触涂布运行开始按钮,涂布运行开始。

(7)涂布完成:涂布完成后,轻触涂布运行停止按钮,涂布运行停止。

(8)停止加热:轻触加热按钮,烘道停止加热。

(9)停止热风循环:待各烘道温度降至常温后,轻触停止按钮,停止热风循环。

3. 清洁与保养(1)关闭总电源:完成涂布作业后,关闭总电源。

(2)清洁机器设备:用清洁剂和抹布清洁设备表面,保持设备整洁。

(3)5S工作:做好5S工作,整理、整顿、清扫、清洁、素养。

四、注意事项1. 涂布过程中如有异常,立即按下机头处或机尾处的急停按钮,待异常排除后再进行操作。

2. 操作人员必须穿戴好防护用品,如手套、口罩等,确保个人安全。

3. 严禁在涂布现场吸烟、喝水、吃东西等。

4. 严禁在设备运行过程中进行调试或维修。

5. 涂布作业完成后,及时清理现场,保持环境卫生。

五、培训与考核1. 涂布操作人员必须经过专业培训,掌握涂布操作技能和设备维护知识。

涂布生产工艺

涂布生产工艺涂布生产工艺是一种常见的制造流程,用于给纸、布、塑料等材料表面涂覆一层物质,以增加其耐水、耐磨、防腐等性能。

在这篇文章中,我将向您介绍涂布生产工艺的基本原理和步骤。

涂布生产工艺的基本原理是将涂料均匀地涂布在基材上,并通过干燥或固化使其形成一层稳定的涂层。

这不仅要求涂布过程中涂料的均匀性和稳定性,还需要对涂布设备和工艺进行精确控制。

涂布生产工艺的第一步是准备涂料。

涂料的选择需要根据基材的特性和应用需求进行,常见的涂料有水性涂料、溶剂性涂料和UV固化涂料等。

涂料通常由树脂、增塑剂、溶剂和颜料等组成,根据涂布要求可以调整其比例和配方。

接下来是涂料的调制和混合。

在这个过程中,先将树脂和溶剂搅拌均匀,然后逐渐加入其他成分,通过搅拌和分散使其完全混合,以保证涂布时涂料的流动性和稳定性。

涂布的关键步骤是涂布机的选择和操作。

涂布机主要有滚筒式、刮涂式、喷涂式和转印式等多种类型。

其中,滚筒式是最常见的涂布机型,其原理是通过涂料在滚筒表面形成一层薄膜,然后将基材通过滚筒与涂料接触,通过转动滚筒和基材的传动速度控制涂布厚度。

在涂布过程中需要注意的是涂布速度和涂布厚度的控制。

涂布速度过快可能导致涂膜不均匀,涂布厚度过薄则无法满足需求。

因此,涂布机的调整和操作需要经验和技巧。

完成涂布后,涂料需要进行干燥或固化以形成稳定的涂层。

干燥的方法有自然干燥、热风干燥和紫外线干燥等。

其中,自然干燥时间较长,而热风干燥可通过提高温度和通风速度来加快干燥速度。

紫外线干燥是较为快速的干燥方式,通过紫外线辐射来引发涂料的光聚合反应,使其迅速干燥固化。

最后,涂布生产工艺还需要进行涂层的检验和质量控制。

涂层的检验可以通过观察外观、测量厚度和进行物理性能测试来评估其质量。

质量控制则需要在涂布过程中对涂料的配方、涂布机的调整和运行状态进行监测和调整,以确保涂层的质量符合要求。

综上所述,涂布生产工艺是一种涂料涂布在基材表面形成稳定涂层的制造流程。

涂布机工艺规程详细

涂布机工艺规程详细Newly compiled on November 23, 2020涂布工序流程谭成林一、涂布的作用在电池生产过程中,将成卷的基材,铜箔、铝箔涂上一层特定功能的浆料。

保证极片表面平整、光滑、敷料均匀、附着力好,干燥、不脱料、不掉料、无积尘、无气泡并烘干收卷。

二、涂布材料设备、工具:云南白药膏1090mm90克格拉辛纸、印有云南白药字样的双向弹力布、胶带(用来连接接头)、引布(废的膜)、正己烷(用来擦洗辊面)、抹布、压缩空气、天平称(称重,测密度)、刀片、物料盒、直尺、刮片。

三、涂布的操作流程1、工作人员配戴好劳保用品。

2、检查刮刀、背辊是否擦拭干净。

3、在停机状态下穿好牵引布。

4、打开总电源、伺服电机、干燥风机等开关。

5、把格拉辛纸固定安放好并牵引至烘箱,让其与牵引布连接好。

6、装好料槽、挡板,将云南白药膏胶浆料放入料斗之中,用条帮赶平。

7、在控制器上按下表设定好涂布温度、速度、速比及涂布张力8、在控制界面设定好涂布工作方式,并按工艺要求调节好各项参数。

9、涂布时,先按两次“测试”,再按“涂布”。

测试时,一般先涂3—5段牵引到烘箱将其烘干。

10、试片后倒带至机头,检测极片的密度、涂长、涂宽、间隙和厚度等相关参数。

如若不符合工艺要求则修改至符合工艺标准为止。

11、试好片后开始涂布,在涂布过程中要随时检查极片上是否有颗粒、表面是否有划痕、气泡、露痕等现象。

12、第一面涂完后,应按工艺要求调整参数,待温度稳定后再开始涂第二面。

13、涂布中,要随时测量第一面和第二面的密度、涂长和间隙并做好记录。

14、在停止涂布时,先按“涂布控制停”,同时打开“测试”按钮15、在涂布过程中如遇到紧急情况可按下“紧急停止”按钮。

16、涂好的云南白药膏母卷要收放在专用的小车上并写上标识,转入下一工序。

17、当被涂布极片已卷绕完毕及时停机并做好清洁工作。

18、关闭设备蒸汽阀门,停止干燥风机及其他机器。

19、按设备操作规程的要求关机,用酒精清洗涂布辊、刮刀及用具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动力:表面张力差

二、亮点分享

4、表面张力和浸润性

表面张力=单位表面积时,所必须对体系做的可逆非膨胀功

物

cosθ=1

液体表面张力

γc临界表面张力是表征固体表面 润湿性质的特征量

二、亮点分享

溶剂 γ 越小,对浆料浸润性越好,涂布 γ 差异越小,凹坑 可能性越小

油系表面张力小于水系

油系凹坑可能性要小

10)三厂老工艺,问题改善,报废率降低。实行几天之后,问题

无法彻底解决,报废率6.8%。从新查找原因

CMC胶和SBR

气泡例证分析

11)制成工艺改为新工艺,报废率1.41% 12)实验:CMC静置12小时、SBR过300目筛网。问题基本 解决,气泡率平均达到0.64

7)排查打胶机(一厂打胶机打胶,三厂原料,一厂水,三厂工艺。 问题减轻。 打胶机或者水问题。三厂合浆机打胶合浆,问题严 重。 怀疑是水。

8)一厂打胶维持生产。同时进行水试验验证:用一厂水在三厂 打胶合浆,问题没有改善。 排除水

9)同时排查打胶机,发现打胶机漏油。

设备维修。报废率

降低,问题改善,但报废率依然偏高,且报废率有增高趋势。

实习情况阶段汇报

汇报人: 罗春平 2016年 6 月24 日

目录

一、重点工作内容介绍 二、亮点分享 三、工作建议 四、需协调问题

一、重点工作内容介绍

➢合浆涂布简介 ➢合浆涂布工艺及其过程控制 ➢涂布过程质量监控

合浆涂布简介

合浆:

活性材料 导电剂 粘结剂

溶解 搅拌

浆料

要求: a、均匀性和一致性,粘度细度适中 b、合浆时间尽量短

②高线速度,浆料和分散盘、浆料和浆料碰撞,将颗粒团聚破 碎,和溶剂充分接触浸润,提高浆料分散性。

1)太小:分散时间长,生产效率低

2)太大:①粉体浆料容易飞溅到桶盖上,影响浆料质量 ② 破坏浆料中粘结剂等高分子链结构,浆料质量变差,

影响极片性能 ③颗粒太细也会影响极片性能 ④设备的接受程度

合浆涂布工艺及其过程控制

合浆涂布工艺及其过程控制

放卷

收卷

放卷和收卷主要注意极卷张力的均一性偏差。

偏差、张力不均容易导致箔材褶皱、折痕,涂布不均,严 重时造成断带

涂布过程质量监控

厚度监测 质量监测

纵向显示

横向显示

尾部截取一段箔 材进行取样称重

二、亮点分享

这里,我把这次三厂气泡问题系统的进行了梳理,并介绍气 泡问题的最新现状。 1、什么是气泡? ①针孔:浆料中的气泡在涂层干燥过程中破裂留下空隙导致。

排风

通过调整进出风力风向,从而调整烘 箱温度分布

进风 热风源

合浆涂布工艺及其过程控制

烘箱目标:浆料里面温度比外表温度高,里面先干,防止干裂

低 高

现状:设备能调节的参数为温度,进风量、排风量、循环鼓风量 目前烘箱通过排风量大于循环鼓风量来实现上述情况

设想:上内腔体热风源温度和下内腔体热风源温度独立控制。 对实现浆料里面温度大于外表温度是有利的。

真空度较好情况下,大气泡一般都会破裂,涂布中出现的针 孔直径一般较都小,边缘有突起物。 ②缩孔:涂层浆料中或者涂层表面吸附异物导致表面张力异常

③锁边:涂层干燥速率不一致导致表面张力不均而产生 ②③一般都称为凹坑,直径都相对较大。

二、亮点分享

2、凹坑形成因素: 表面张力不匹配,浆料粘度、涂布厚度、烘箱温度、风速、干燥 方式等

合浆涂布工艺及其过程控制 2、合浆涂布过程控制

打胶

合浆

涂布收卷

质量监控

烘箱

多级过滤 涂布放卷

涂布模头

浆料通过泵管道等传输

合浆涂布工艺及其过程控制

循环水

打胶机

中转桶

打胶过程

循环水控温

泵

合浆机

合浆涂布工艺及其过程控制

刮胶

粉体 自动加料

温控:循环水控温

液体

合浆过程

要求:浆料均一,无分层,无干料,无气泡。粘度、细度 符合工艺要求

3)电镜结果发现石墨上附着一层异状物质,能谱检测为C和H。 怀疑原物料被油污污染 和胶液不纯,而非空气产生。

4)SBR、CMC、石墨粉更换批次,问题反复,有时严重,有时 减轻,且同一批次物料在其他厂没有问题

5)开始怀疑是工艺问题,三厂更换成老工艺,问题依然存在。 开始怀疑设备问题

气泡例证分析

6)所有设备设备清洗,问题减轻,但依然存在,且几天之后加重。

涂布: 浆料涂于基材上

要求: a、厚度重量均匀,无表面缺陷 b、速度尽量快

合浆涂布简介

合浆方式:

时间

活性材料

全干混 导电剂

粘结剂

活性材料 半干混

导电剂

溶剂 溶剂 溶剂

粉体

溶剂

粘结剂

胶

浆料 胶胶 胶

粉体

导电剂

活性材料

浆料

溶剂

湿混 粘结剂

胶

导电胶

浆料

分散性

合浆涂布简介

搅速设置

①粒径细,比表面积和表面能大,容易团聚黏结。

另一种解释: Q(流动性)=h2(湿膜厚度)*γ(表面张力)/2η(粘度)

表面张力小,粘度大,流动性小,相同表面张力差下凹坑越轻 NMP粘度大,表面张力小

三厂 (a)正极气泡现象比负极好 (b)负极浆料加酒精、NMP减缓气泡现象

气泡例证分析

5月23日,精益三厂负极涂布过程中出现气泡问题,比例约30% 1)加酒精、抽真空、高速分散等手段对已合浆料进行处理, 问题得到减轻。 2)三厂浆料在一厂涂布,依然存在问题 浆料问题,初步 排除涂布机。

1、涂布参数计算

基材: 重量中值:基材面密度╳取样大小 重量公差:基材面密度公差╳取样大小

Π=3.141592653

单/双涂层: 取样重量中值:总面密度╳取样大小 重量公差:单/双面面密度偏差╳取样大小

单/双面面密度偏差=(基材面密度偏差2+涂布面密度偏差2)1/2 基材面密度偏差=基材面密度╳公差控制

合浆涂布工艺及其过程控制

泵

低速搅拌桶

液位监控

二级过滤

浆料涂布低速搅拌阶段

磁过滤

合浆涂布工艺及其过程控制

影响因素:

①气密性(真空度、真空时间 气泡) ②搅拌速率、时间、温度、环境(温度、湿度) ③设备洁净度:漏油、漏水、 金属、损坏异物 ④原料的洁净度、用量精确度 ⑤桶盖干料、颗粒(划痕、凹坑、断带等) ⑥人员:加料时间、刮胶时间等

思考: a、温度对浆料一致性影响大 b、设备中引入更精确的控温系统

合浆涂布工艺及其过程控制

防止浆料凝固 慢搅

左右移动调 整两侧留白

过滤

出料和循环系统 模头

前后移动调 整涂布厚度

排管道气和防止浆料凝固

垫片

控制涂布宽度

停机再启动时需要人工擦拭模头口,防止干料和颗粒造成断带和划痕

合浆涂布工艺及其过程控制