焊缝返修处理单(样本)

合集下载

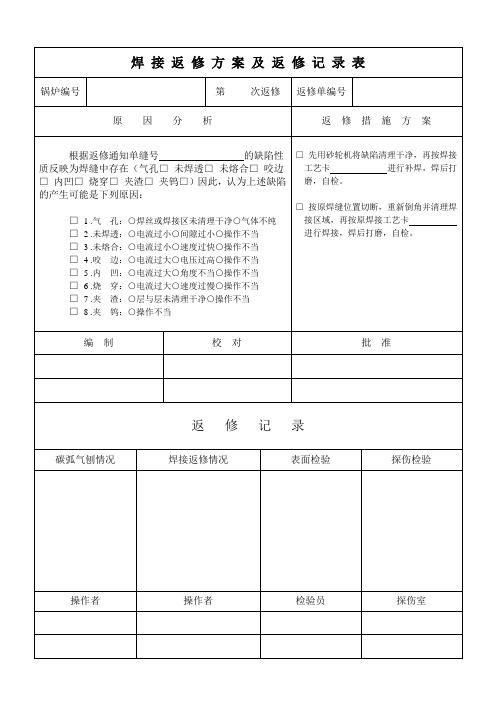

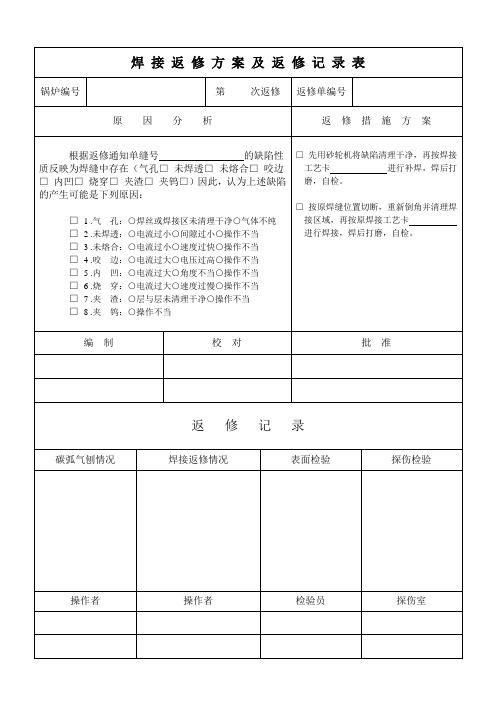

焊接返修方案及返修记录表

□3 .未熔合:○电流过小○速度过快○操作不当

□4 .咬边:○电流过大○电压过高○操作不当

□5 .内凹:○电流过大○角度不当○操作不当

□6 .烧穿:○电流过大○速度过慢○操作不当

□7 .夹渣:○层与层未清理干净○操作不当

□8 .夹钨:○操作不当

□先用砂轮机将缺陷清理干净,再按焊接工艺卡进行补焊,焊后打磨,自检。

□按原焊缝位置切断,重新倒角并清理焊接区域,再按原焊接工艺卡

进行焊接,焊后打磨,自检。

编制

校对

批准

返修记录

碳弧气刨情况

焊接返修情况பைடு நூலகம்

表面检验

探伤检验

操作者

操作者

检验员

探伤室

焊接返修方案及返修记录表

锅炉编号

第次返修

返修单编号

原因分析

返修措施方案

根据返修通知单缝号的缺陷性质反映为焊缝中存在(气孔□未焊透□未熔合□咬边□内凹□烧穿□夹渣□夹钨□)因此,认为上述缺陷的产生可能是下列原因:

□1 .气孔:○焊丝或焊接区未清理干净○气体不纯

□2 .未焊透:○电流过小○间隙过小○操作不当

□4 .咬边:○电流过大○电压过高○操作不当

□5 .内凹:○电流过大○角度不当○操作不当

□6 .烧穿:○电流过大○速度过慢○操作不当

□7 .夹渣:○层与层未清理干净○操作不当

□8 .夹钨:○操作不当

□先用砂轮机将缺陷清理干净,再按焊接工艺卡进行补焊,焊后打磨,自检。

□按原焊缝位置切断,重新倒角并清理焊接区域,再按原焊接工艺卡

进行焊接,焊后打磨,自检。

编制

校对

批准

返修记录

碳弧气刨情况

焊接返修情况பைடு நூலகம்

表面检验

探伤检验

操作者

操作者

检验员

探伤室

焊接返修方案及返修记录表

锅炉编号

第次返修

返修单编号

原因分析

返修措施方案

根据返修通知单缝号的缺陷性质反映为焊缝中存在(气孔□未焊透□未熔合□咬边□内凹□烧穿□夹渣□夹钨□)因此,认为上述缺陷的产生可能是下列原因:

□1 .气孔:○焊丝或焊接区未清理干净○气体不纯

□2 .未焊透:○电流过小○间隙过小○操作不当

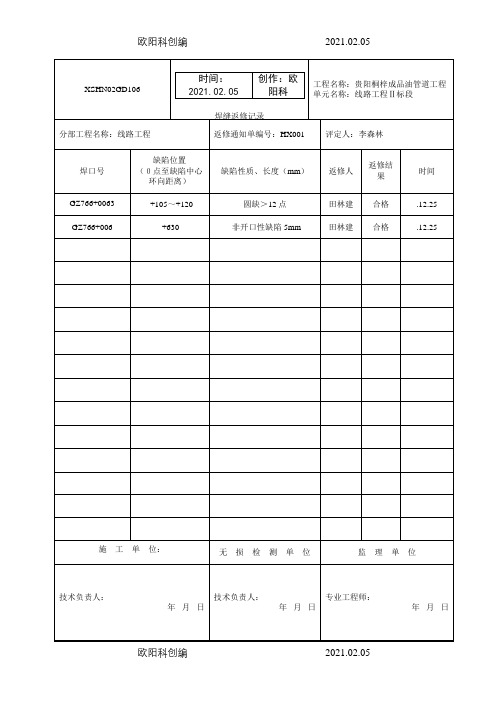

焊缝返修记录之欧阳科创编

+1261

非开口性缺陷10mm

田林建

合格

.3.15

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年月日

技术负责人:

年月日

专业工程师:

年月日

XSHN02GD106

焊缝返修记录

工程名称:贵阳桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

返修通知单编号:HX008

评定人:李森林

.12.11

GZ638G+011

750~760

非开口性缺陷10mm

田林建

合格

.12.13

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年月日

技术负责人:

年月日

专业工程师:

年月日

XSHN02GD106

焊缝返修记录

工程名称:贵阳桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

返修通知单编号:HX020

评定人:李森林

焊口号

缺陷位置

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ644+0121

+20

圆缺>1/2T φ=5mm

田林建

合格

.12.21

GZ644+012

10~20

非开口性缺陷

田林建

合格

.12.21

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

非开口性缺陷10mm

田林建

合格

.3.15

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年月日

技术负责人:

年月日

专业工程师:

年月日

XSHN02GD106

焊缝返修记录

工程名称:贵阳桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

返修通知单编号:HX008

评定人:李森林

.12.11

GZ638G+011

750~760

非开口性缺陷10mm

田林建

合格

.12.13

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年月日

技术负责人:

年月日

专业工程师:

年月日

XSHN02GD106

焊缝返修记录

工程名称:贵阳桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

返修通知单编号:HX020

评定人:李森林

焊口号

缺陷位置

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ644+0121

+20

圆缺>1/2T φ=5mm

田林建

合格

.12.21

GZ644+012

10~20

非开口性缺陷

田林建

合格

.12.21

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

返工返修通知单

□本批次产品全部返修(全部未入库工单)□仅本批次工单问题(部分/数量)返修

说明:1.返修;因产品功能或结构不符合,需经重新拆解或组装后方可符合要求之作业过程。

2.返工:因品质检验不符合要求而退回重新检测作业,不涉及拆解产品及更改原因生产流程之作业。

三、返工/返修流程:

责任人:

注:返工返修流程由技术部制定,必要时制作SOP。

返工/返修人员:

返工/返修结果确认:

检验员:审核:批准:

编制:审核:批准:

项目名称

产品名称

型号(规格)

整机编号

加工单位

判定(拒收)日期

送检单位负□进料检验(IQC)□制程控制(IPQC)

□终检(FQC)□库存品重检

□其它:

一、返工/返修原因:

二、处理判定:

□返工:

□本批次产品全部返工(全部未入库工单)□仅本批次工单问题(部分/数量)返工

□返修:

说明:1.返修;因产品功能或结构不符合,需经重新拆解或组装后方可符合要求之作业过程。

2.返工:因品质检验不符合要求而退回重新检测作业,不涉及拆解产品及更改原因生产流程之作业。

三、返工/返修流程:

责任人:

注:返工返修流程由技术部制定,必要时制作SOP。

返工/返修人员:

返工/返修结果确认:

检验员:审核:批准:

编制:审核:批准:

项目名称

产品名称

型号(规格)

整机编号

加工单位

判定(拒收)日期

送检单位负□进料检验(IQC)□制程控制(IPQC)

□终检(FQC)□库存品重检

□其它:

一、返工/返修原因:

二、处理判定:

□返工:

□本批次产品全部返工(全部未入库工单)□仅本批次工单问题(部分/数量)返工

□返修:

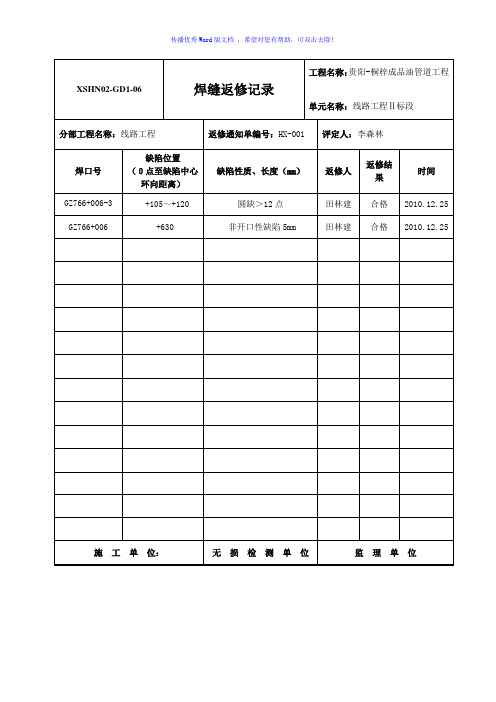

焊缝返修记录Word版

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

返修通知单编号:HX-006

评定人:李森林

焊口号

缺陷位置

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ801+004-3

+100~+110

圆缺>12点

田林建

合格

2011.3.10

GZ801+004

+870

非开口性缺陷5mm

田林建

合格

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ729+001W

+462

非开口性缺陷5mm

田林建

合格

2011.4.18

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年 月 日

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-06

焊缝返修记录

工程名称:贵阳-桐梓成品油管道工程

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ797+002W

+150

非开口性缺陷5mm

田林建

合格

2011.3.7

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年 月 日

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-06

焊缝返修记录

工程名称:贵阳-桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

分部工程名称:线路工程

返修通知单编号:HX-006

评定人:李森林

焊口号

缺陷位置

(0点至缺陷中心

环向距离)

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ801+004-3

+100~+110

圆缺>12点

田林建

合格

2011.3.10

GZ801+004

+870

非开口性缺陷5mm

田林建

合格

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ729+001W

+462

非开口性缺陷5mm

田林建

合格

2011.4.18

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年 月 日

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-06

焊缝返修记录

工程名称:贵阳-桐梓成品油管道工程

缺陷性质、长度(mm)

返修人

返修结果

时间

GZ797+002W

+150

非开口性缺陷5mm

田林建

合格

2011.3.7

施 工 单 位:

无 损 检 测 单 位

监 理 单 位

技术负责人:

年 月 日

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-06

焊缝返修记录

工程名称:贵阳-桐梓成品油管道工程

单元名称:线路工程Ⅱ标段

分部工程名称:线路工程

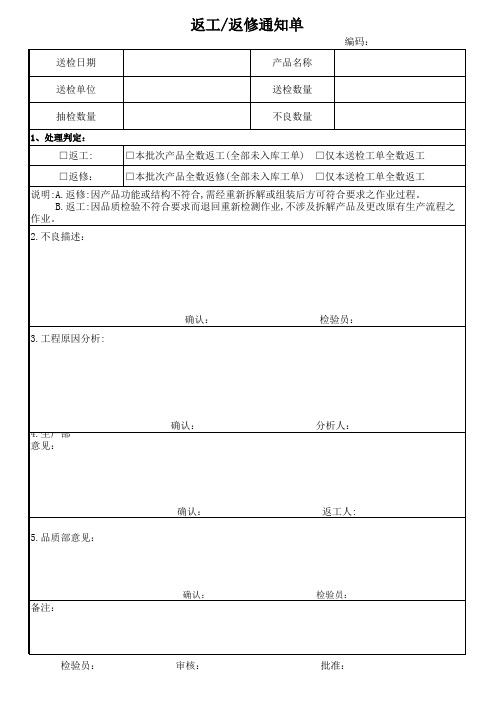

返工_返修通知单

送检日期

返工/返修通知单

产品名称

编码:

送检单位

送检数量

抽检数量

不良数量

1、处理判定: □返工:

□本批次产品全数返工(全部未入库工单) □仅本送检工单全数返工

□返修:

□本批次产品全数返修(全部未入库工单) □仅本送检工单全数返工

说明:A.返修:因产品功能或结构不符合,需经重新拆解或组装后方可符合要求之作业过程。 B.返工:因品质检验不符合要求而退回重新检测作业,不涉及拆解产品及更改原有生产流程之

作业。

2.不良描述:

3.工程原因分析:确Fra bibliotek:检验员:

4.生产部 意见:

5.品质部意见: 备注:

检验员:

确认: 确认: 确认: 审核:

分析人: 返工人:

检验员: 批准:

返工/返修通知单

产品名称

编码:

送检单位

送检数量

抽检数量

不良数量

1、处理判定: □返工:

□本批次产品全数返工(全部未入库工单) □仅本送检工单全数返工

□返修:

□本批次产品全数返修(全部未入库工单) □仅本送检工单全数返工

说明:A.返修:因产品功能或结构不符合,需经重新拆解或组装后方可符合要求之作业过程。 B.返工:因品质检验不符合要求而退回重新检测作业,不涉及拆解产品及更改原有生产流程之

作业。

2.不良描述:

3.工程原因分析:确Fra bibliotek:检验员:

4.生产部 意见:

5.品质部意见: 备注:

检验员:

确认: 确认: 确认: 审核:

分析人: 返工人:

检验员: 批准:

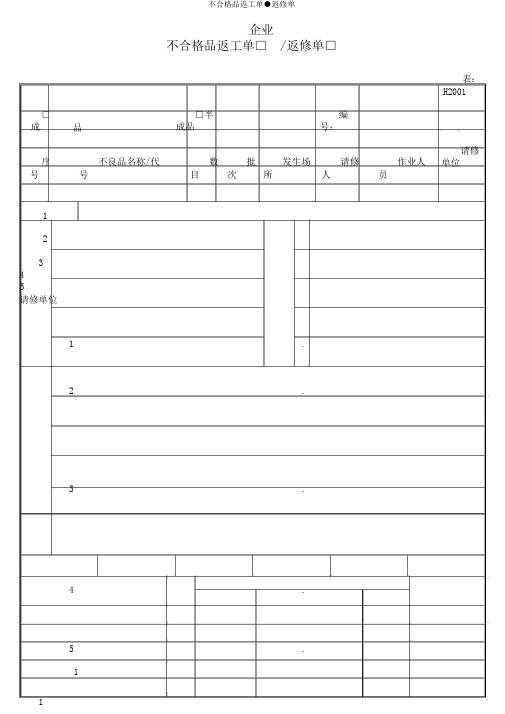

不合格品返工单●返修单

企业

不合格品返工单□/返修单□

表:

H2001

□

成品

□半

成品

编

号:年月日

序号

不良品名称/代

号

数

目

批

次

发生场

所

请修

人

作业人

员

请修

单位

主管

1

2

3

4

5

请修单位

1

1 .

2返

2 .

状

发修生

/况返原

分

因3工3

.别

及技说

不术明

良4要4

.求

5

5 .

1

( 由 单 预 位主 防管

对

填

写 策

并

签 名 )

2 3 4 5 一、此单由质量部填写,有关单位署名后交生产部,记录后呈(副)总经理署名履行。

备

一、维修/返工单位返修/返工完成后需交质量部查验确认合格后连同此单移交下道工序单位。

注

三、此单最后交于质量部归档。

批准

审查

填表

品名、代号

数

查收记录

查收人及日期

量合格

数

不合格持续返修/返工

报废数

1 2 3 4

5。

不合格品返工返修单

□报废 惩罚

责 任人 图号 / 名称

xx有限公司

不合格品返工返修通知单

订单编号 检验日期

数量 检验员

不合格内容

指导意见

技工时

工时确认人

结果确认

检验结 论

评审结

论

□正常接收 □让步放行

责

批示 (副总经理) (总 经 理)

任 归

属

□退货 单位

□返工返修 □挑选单放

姓名

奖励

□报废 惩罚

责 任人 图号 / 名称

不合格内容

xx有限公司

不合格品返工返修通知单

订单编号 检验日期

数量 检验员

指导意见

技术部 生产部

返工返修人员

返工返修机床

返工返修工时

工时确认人

结果确认

检验结 论

评审结

论

□正常接收 □让步放行

责

批示 (副总经理) (总 经 理)

任 归

属

□退货 单位

□返工返修 □挑选单放

姓名

奖励

焊缝返修施工记录和无损检测结果通知单

单位工程名称单位工程编号管线设备名称管线设备位线号焊接方法加热方法缺陷去除方法返修焊缝位置编号返修日期焊工编号返修次数焊接材料预热温度层间温度后热温度无损检测结果无损检测报告编号监理单位总承包单位施工单位监理工程师

焊缝返修施工记录

单位工程 名称 管线/设 备位(线) 号 返 修 日 期 焊 工 编 号 返 修 次 数 单位工 程编号 焊 接 方 法 加 热 方 法

无损检测结果通知单

委托单位 承包单位 检测方法 委托单编 号 检测标准 焊口编 号 焊缝编 号 委托日期

单元名称:

合格级别 单线图号/ 排板图编 号 检测结果 合格 不合格

焊工代号

检件编号

备注:

检测单位:

评片人: 日期: 年 月 日

审核人: 日期: 年 月 日

单项工程名称: 单项工程编号: 管线/设备名称

缺陷去 除方法 后热 温度 (℃ ) 无损 检测 结 果

返修焊缝 位置编号

焊接材料

层间 预热 温度 温度 (℃ (℃) )

无损检测 报告编号

监 理

单

位

总 承 包 单 位 专业工程师:

施

工

单

位

监理工程师:

质量检查员: 技术负责人: :

年

月பைடு நூலகம்

日

年

月

日

年

月

日

工程名称:

焊缝返修施工记录

单位工程 名称 管线/设 备位(线) 号 返 修 日 期 焊 工 编 号 返 修 次 数 单位工 程编号 焊 接 方 法 加 热 方 法

无损检测结果通知单

委托单位 承包单位 检测方法 委托单编 号 检测标准 焊口编 号 焊缝编 号 委托日期

单元名称:

合格级别 单线图号/ 排板图编 号 检测结果 合格 不合格

焊工代号

检件编号

备注:

检测单位:

评片人: 日期: 年 月 日

审核人: 日期: 年 月 日

单项工程名称: 单项工程编号: 管线/设备名称

缺陷去 除方法 后热 温度 (℃ ) 无损 检测 结 果

返修焊缝 位置编号

焊接材料

层间 预热 温度 温度 (℃ (℃) )

无损检测 报告编号

监 理

单

位

总 承 包 单 位 专业工程师:

施

工

单

位

监理工程师:

质量检查员: 技术负责人: :

年

月பைடு நூலகம்

日

年

月

日

年

月

日

工程名称:

焊接返修方案及返修记录表

□按原焊缝位置切断,重新倒角并清理焊接区域,再按原焊接工艺卡

进行焊接,焊后打磨,自检。

编制

校对

批准

返修记录

碳弧气刨情况

焊接返修情况

表面检验

探伤检验

操作者

操作者

检验员

探伤室

焊接返修方案及返修记录表

锅炉编号

第次返修

返修单编号

原因分析

返修措施方案

根据返修通知单缝号的缺陷性质反映为焊缝中存在(气孔□未焊透□未熔合□咬边□内凹□烧穿□夹渣□夹钨□)因此,认为上述缺陷的产生可能是下列原因:

□1 .气孔:○焊丝或焊接区未清理干净○气体不纯

□2 .未焊透:○电流过小○间隙过小○操作不当

□3 .未熔合:○电流过小○速度过快○操作不当

□4 .咬边:○电流过大○电压过高○操作不当

□5 .内凹:○电流过大○角度不当○操作不当

□6 .烧穿:○电流过大○速度过慢○操作不当

□7 .夹渣:○层与层未清理干净○操作不当

□8 .夹钨:○操作不当

□先用砂轮机将缺陷清理干净,再按

进行焊接,焊后打磨,自检。

编制

校对

批准

返修记录

碳弧气刨情况

焊接返修情况

表面检验

探伤检验

操作者

操作者

检验员

探伤室

焊接返修方案及返修记录表

锅炉编号

第次返修

返修单编号

原因分析

返修措施方案

根据返修通知单缝号的缺陷性质反映为焊缝中存在(气孔□未焊透□未熔合□咬边□内凹□烧穿□夹渣□夹钨□)因此,认为上述缺陷的产生可能是下列原因:

□1 .气孔:○焊丝或焊接区未清理干净○气体不纯

□2 .未焊透:○电流过小○间隙过小○操作不当

□3 .未熔合:○电流过小○速度过快○操作不当

□4 .咬边:○电流过大○电压过高○操作不当

□5 .内凹:○电流过大○角度不当○操作不当

□6 .烧穿:○电流过大○速度过慢○操作不当

□7 .夹渣:○层与层未清理干净○操作不当

□8 .夹钨:○操作不当

□先用砂轮机将缺陷清理干净,再按

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.采用焊条电弧焊返修,多层多道及小电流、快速不摆动焊。第一层焊接电流可大些,以保证焊透,层间引弧、收弧应错开。

4.焊条牌号,打底焊及中间焊接用φ焊条,电流~A,盖面焊用φ焊条,电流~A,焊接速度焊工自行掌握。

5.返修后,修磨焊缝表面,使其外形与原焊缝基本一致。

6.外观检查合格后,按原焊缝探伤要求进行射线探伤。

返修结果:(后附“焊缝返修记录”、“无损检测报告”)

编制

审核

批准

焊缝返修处理单

编号:HJ-08

产品名称

产品编号

返Байду номын сангаас焊缝代号

返修次数

材质牌号及规格

返修通知单号

缺陷性质及尺寸

返修焊工号

缺陷原因分析:

操作不当,层间清理不彻底。

返修方案(工艺):

1.据RT探伤报告,确定缺陷位置。

2.采用碳弧气刨加工返修坡口(碳棒直径φ8),碳弧气刨后将刨层打磨出金属光泽,注意勿使工件粘渣或造成铜斑。削槽长度向缺陷两端各延伸20~30mm。待补焊部位应开宽度均匀,表面平整,便于施工的凹槽,槽两端应有一定的坡度(小于15°),并呈圆滑过渡,坡口深度应足以清除缺陷,清理干净槽内脏物。

4.焊条牌号,打底焊及中间焊接用φ焊条,电流~A,盖面焊用φ焊条,电流~A,焊接速度焊工自行掌握。

5.返修后,修磨焊缝表面,使其外形与原焊缝基本一致。

6.外观检查合格后,按原焊缝探伤要求进行射线探伤。

返修结果:(后附“焊缝返修记录”、“无损检测报告”)

编制

审核

批准

焊缝返修处理单

编号:HJ-08

产品名称

产品编号

返Байду номын сангаас焊缝代号

返修次数

材质牌号及规格

返修通知单号

缺陷性质及尺寸

返修焊工号

缺陷原因分析:

操作不当,层间清理不彻底。

返修方案(工艺):

1.据RT探伤报告,确定缺陷位置。

2.采用碳弧气刨加工返修坡口(碳棒直径φ8),碳弧气刨后将刨层打磨出金属光泽,注意勿使工件粘渣或造成铜斑。削槽长度向缺陷两端各延伸20~30mm。待补焊部位应开宽度均匀,表面平整,便于施工的凹槽,槽两端应有一定的坡度(小于15°),并呈圆滑过渡,坡口深度应足以清除缺陷,清理干净槽内脏物。