高强混凝土配合比设计方法与例题

C60高强混凝土配合比设计

C60高强混凝土配合比设计目前我公司承接某大厦C60混凝土,他要求混凝土具有高强、高密实度、低渗透性、及耐久性并具有高工作性等特性。

为了满足C60混凝土各种要求我们对C60混凝土进行了配合比设计。

一、原材料1、原材料不同的混凝土其强度高低差异很大。

而对于高强度混凝土来说,影响强度的因素比普通混凝土更为复杂,经过严格筛选配制C60高强高性能混凝土实际选用原材料如下:(1)水泥是影响混凝土强度的主要因素。

配制高强度混凝土,一般宜优先选取旋窑生产的强度等级不低于42.5的硅酸盐水泥或普通硅酸盐水泥。

细度不宜过高,否则会造成水化热过大,导致混凝土内部产生裂缝,减低混凝土后期强度和耐久性。

经过筛选水泥选用三种水泥进行强度和外加剂适应性等试验,根据水泥强度及与外加剂的适应最终选用三P.O52.5水泥。

(2)矿物掺合料:混凝土掺加一到两种矿物掺合料,有利于混凝土施工和易性,又有利于混凝土的密实性而提高强度,有利于混凝土后期强度提高。

结合本地材料特性,选用选用徐州电厂I及粉煤灰及日钢集团的S95矿粉。

(3)砂。

选用山东青云河砂,细度模数在2.6~3.1之间的中粗砂,含泥量不大于1.3%,且没有泥块,0.315mm筛孔的通过量少于12%,适合混凝土泵送,质量稳定。

(4)粗集料选择质地坚硬未风化的山东生产玄武岩碎石,其表面粗糙、多棱角,这样提高了混凝土的粘结性能,从而提高了混凝土的抗压强度,针片状含量非常小,压碎指标值不大于7%,含泥量不大于0.5%,不含泥块。

采用二级配最大粒径不超过25mm。

(5)外加剂。

选用两种聚羧酸外加剂进行试验筛选,南京博特PCA聚羧酸高效减水剂,掺量1.5%,减水率在25%以上,可大幅降低混凝土的单方用水量,不仅能增加混凝土拌和物的流动性,保持混凝土坍落度损失功能好,而且能大幅度地提高混凝土的强度。

(6)拌和水。

配制C60高强高性能混凝土的用水,采用饮用水,二、混凝土配合比设计合理混凝土的配合比,既要能满足混凝土的强度又要保证混凝土粘聚性、流动性要好要便于混凝土施工,混凝土配合比设计实际上就是对各种原材料在单位体积内的用量进行计算和掺配。

混凝土配合比设计例题

(9)试验室配合比

水泥∶砂∶石=5.73∶8.99∶19.10=1∶1.57∶3.33 W/C=0.49 则调整后1m3 mC=5.73/(5.73+8.99+19.10+2.84)×2380=372kg mS=1.57×372=584kg mG=3.33×372=1239kg mW=0.49×372=182kg

fcu,o=fcu,k+1.645σ =20+8.2 =28.2(MPa) (2)确定水灰比(W/C)

①利用强度经验公式计算水灰比:

f cu ,v

C

0.48

fce

( W

0.33)

W 0.49 C

②复核耐久性 查表规定最大水灰比为0.65,

因此W/C=0.49满足耐久性要求。

4

(3)确定用水量(mW0) 此题要求施工坍落度为35~50mm,卵石最大粒

16

查表4—7(P52),最小水泥用量为260 kg,所 以应取mc0=368kg。 5.确定砂率 查表,βs=33%。

6.计算砂石用量 (1)质量法 假定混凝土表观密度mcp=2 400 kg/m3, mc0+ms0+mg0+mw0=mcp

17

混凝土计算配合比为: mc0:mw0:ms0:mgo=368:195:606:1 217 =1:O.53:1.65:3.31 (2)体积法

mco mGo mSo mWo 10 1000 c oG oS W

S 解得

mSo mSo mGo

mSO=599kg mGO=1273kg

6

②按质量法:强度等级C20的混凝土,取混 凝土拌合物计算表观密度m′CP=2400kg/m3,

mco mGo mSo mWo mC P

高性能混凝土配合比设计

高性能混凝土配合比设计1)设每立方米混凝土石子松堆积体积V0C=0.5~0.55m3,根据石子堆积密度计算每立方米混凝土石子用量。

(2)根据石子表观密度计算每立方米混凝土石子密实体积,由1 m3混凝土密实体积减去石子密实体积,得砂浆密实体积。

(3)设砂浆中砂体积含量为0.42~0.44,根据砂浆密实体积和砂在砂浆中的体积含量计算砂密实体积。

(4)根据砂密实体积和砂表观密度计算每立方米混凝土用砂量。

(5)从砂浆密实体积中减去砂密实体积,得水泥浆密实体积。

(6)根据混凝土设计强度等级,用强度—水胶比公式计算,或根据经验估算水胶比(≤0.4)(7)设掺和料在胶凝材料中的体积含量,根据胶凝材料和水泥的体积比及其各自的表观密度计算出胶凝材料的表观密度。

(8)由胶凝材料的表观密度、水胶比计算水和胶凝材料体积比,再根据水泥浆体积分别求出胶凝材料河水的体积,在计算胶凝材料总量。

(9)根据胶凝材料体积和掺和料的体积含量(根据国外资料和我国的研究结果,宜选用30%~60%)及各自的表观密度,分别求出每m3混凝土中掺和料和水泥用量。

(10)按照上述步骤和要求,计算几组配合比进行试配,评价其施工性,并检验其强度。

选择其中符合要求的配合比。

若实测混凝土表观密度值与计算的表观密度值之差的绝对值超过2%,应用校正系数对配合比进行调整。

1、配合比设计实例(1)已知:混凝土设计强度等级C30,浇筑部位为400 mm 厚基础底板,石子堆积密度r0g=1520㎏/m3,表观密度r g=2740㎏/m3;砂子表观密度r s=2560㎏/m3,水泥表观密度r c=3000㎏/m3;粉煤灰表观密度2000㎏/m3。

(2)主要参数设定:每m3混凝土中石子的松散堆积体积为0.55 m3;砂浆中砂体积含量为43%;水胶比为0.4;粉煤灰掺量为45%。

(3)计算,根据设定的每m3混凝土中石子松堆积和石子堆积密度计算石子用量G=1520×0.55=836㎏,石子密实体积V C= 836/2740=0.305m3,砂浆密实体积V m=1-0.305=0.695 m3.(4)根据砂浆密实体积V s=0.695×0.43=0.299m3,根据砂密实体积计算每m3混凝土中砂用量S=0.299×2560=765㎏。

高强混凝土配合比设计方法及例题

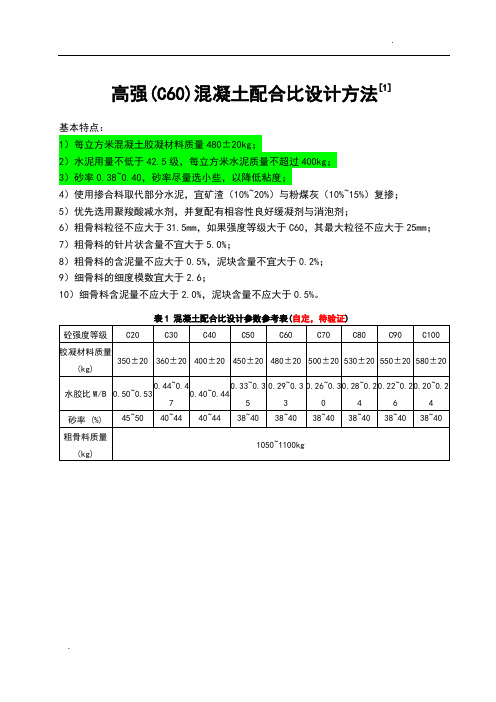

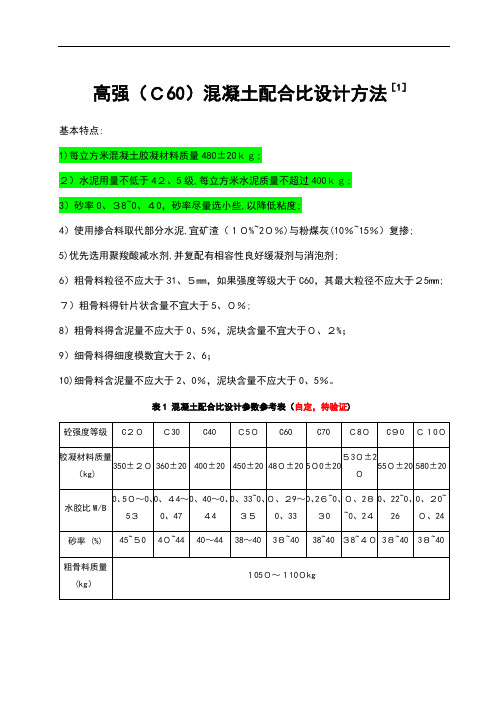

高强(C60)混凝土配合比设计方法[1]基本特点:1)每立方米混凝土胶凝材料质量480±20kg;2)水泥用量不低于42.5级,每立方米水泥质量不超过400kg;3)砂率0.38~0.40,砂率尽量选小些,以降低粘度;4)使用掺合料取代部分水泥,宜矿渣(10%~20%)与粉煤灰(10%~15%)复掺;5)优先选用聚羧酸减水剂,并复配有相容性良好缓凝剂与消泡剂;6)粗骨料粒径不应大于31.5mm,如果强度等级大于C60,其最大粒径不应大于25mm;7)粗骨料的针片状含量不宜大于5.0%;8)粗骨料的含泥量不应大于0.5%,泥块含量不宜大于0.2%;9)细骨料的细度模数宜大于2.6;10)细骨料含泥量不应大于2.0%,泥块含量不应大于0.5%。

3 基本规定3.0.1混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082的规定。

3.0.2 混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的有关要求;配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

3.0.3 混凝土的最大水胶比应符合《混凝土结构设计规范》GB50010的规定。

3.0.4 混凝土的最小胶凝材料用量应符合表3.0.4的规定,配制C15及其以下强度等级的混凝土,可不受表3.0.4的限制。

表3.0.4 混凝土的最小胶凝材料用量3.0.5矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表 3.0.5-2的规定。

表3.0.5-1钢筋混凝土中矿物掺合料最大掺量注:①采用硅酸盐水泥和普通硅酸盐水泥之外的通用硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量20%计算混合材和矿物掺合料用量之和;②对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%;③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

混凝土配合比习题加答案

混凝土配合比习题加答案混凝土配合比习题加答案混凝土是一种常用的建筑材料,广泛应用于各种建筑工程中。

混凝土的质量和性能取决于配合比的合理与否。

配合比是指水泥、砂子、石子和水的比例关系。

在实际工程中,确定合适的配合比非常重要。

下面将给出一些混凝土配合比的习题,并附上答案供读者参考。

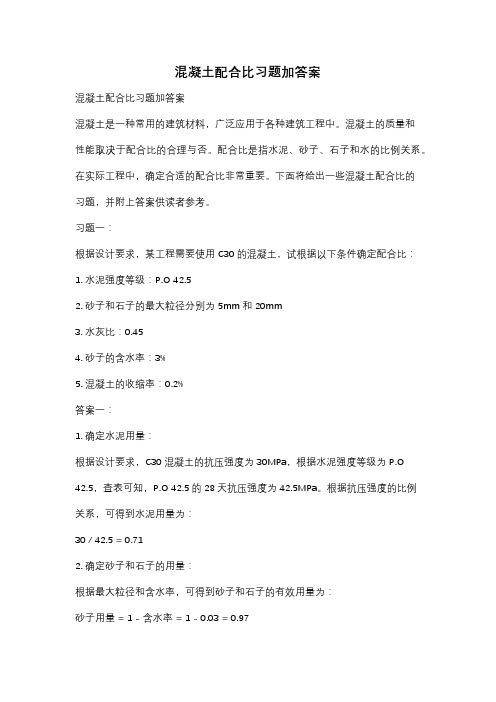

习题一:根据设计要求,某工程需要使用C30的混凝土,试根据以下条件确定配合比:1. 水泥强度等级:P.O 42.52. 砂子和石子的最大粒径分别为5mm和20mm3. 水灰比:0.454. 砂子的含水率:3%5. 混凝土的收缩率:0.2%答案一:1. 确定水泥用量:根据设计要求,C30混凝土的抗压强度为30MPa,根据水泥强度等级为P.O 42.5,查表可知,P.O 42.5的28天抗压强度为42.5MPa。

根据抗压强度的比例关系,可得到水泥用量为:30 / 42.5 = 0.712. 确定砂子和石子的用量:根据最大粒径和含水率,可得到砂子和石子的有效用量为:砂子用量 = 1 - 含水率 = 1 - 0.03 = 0.97石子用量 = 1 - 含水率 = 1 - 0.03 = 0.973. 确定水的用量:水的用量根据水灰比和水泥用量可得到:水用量 = 水灰比× 水泥用量= 0.45 × 0.71 = 0.324. 确定混凝土的收缩率:混凝土的收缩率根据设计要求可得到。

综上所述,该工程的配合比为:水泥:砂子:石子:水 = 0.71:0.97:0.97:0.32习题二:某工程需要使用C40的混凝土,试根据以下条件确定配合比:1. 水泥强度等级:P.O 42.52. 砂子和石子的最大粒径分别为3mm和15mm3. 水灰比:0.44. 砂子的含水率:2%5. 混凝土的收缩率:0.15%答案二:1. 确定水泥用量:根据设计要求,C40混凝土的抗压强度为40MPa,根据水泥强度等级为P.O 42.5,查表可知,P.O 42.5的28天抗压强度为42.5MPa。

混凝土的配合比设计实例及作业汇总

混凝土等级 标准差σ/MPa

低于C20 C20~C35

4.0

5.0

高于C35 6.0

fcu,0 25 1.645*5 33.225

2.求水灰比(混凝土强度等级小于C60)

W /C

Hale Waihona Puke a • fcefcu,0 a •b • fce

➢fce:水泥28d抗压强度实测值,也可根据3d强度或快测强度 推定,还可由 fce c • fce,g 确定。γc(富余系数),fce,g(水泥强 度等级)。

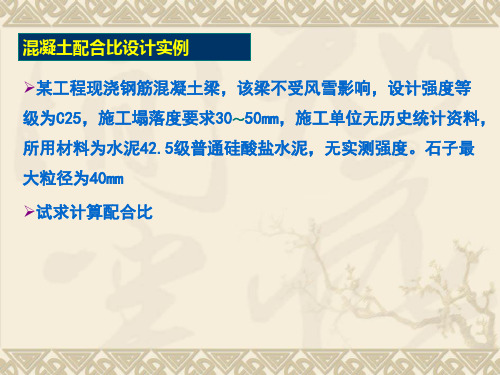

混凝土配合比设计实例

➢某工程现浇钢筋混凝土梁,该梁不受风雪影响,设计强度等 级为C25,施工塌落度要求30~50mm,施工单位无历史统计资料, 所用材料为水泥42.5级普通硅酸盐水泥,无实测强度。石子最 大粒径为40mm ➢试求计算配合比

求解过程如下: 1.计算配置强度fcu,0

fcu,0 fcu,k 1.645

➢计算出来的水灰比不应该大于P81表5.11中规定的最大水灰比。 因此取W/C=0.60

3.选取用水量。

塑性混凝土的用水量(㎏/m3)

➢根据施工塌落度要求30~50mm,石子最大粒径为40mm,查表 得单位用水量为175kg

4.计算水泥用量

mc0

mw0 W /C

175 0.6

270kg

查P81表5.11中的最小水泥用量要求为260kg ,满足要求。

s

ms0 mg0 ms0

100%

代入公式得:

解得:

270 mg0 ms0 175 2400

ms 0

100% 38%

mg 0 ms0

mg0 1212.1kg(石子) ms0 742.9kg(砂子)

高强混凝土的配合比设计

高强混凝土的配合比设计一高强混凝土的概念一般认为,强度等级不低于C60的混凝土即为高墙混凝土。

由于这类混凝土有别于C60以下的普通混凝土,其原材料选择和施工质量控制更为严格,而且受压破坏表现出更大脆性,因而在结构计算和构造方法上与普通混凝土也有所差别。

通常还将强度大于C60的混凝土称为超高强混凝土。

二原材料1.水泥因选用质量稳定强度等级不低于42.5的硅酸盐水泥或普通硅酸盐水泥。

2.骨料细骨料的细度模数宜大于2.6,含泥量不应大于2.0%,泥块含量不应大于0.5%,其他质量指标应符合现行行业标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

对强度等级为C60级的混凝土,其粗骨料的最大粒径不应大于31.5 mm,对强度等级高于C60级的混凝土,其粗骨料的最大粒径不应大于25 mm;针片状含量不宜大于5.0%,含泥量不应大于0.5%,泥块含量不宜大于0.2%,其它质量指标应符合现行行业标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

3.高效减水剂高效减水剂减水效果显著,可降低水灰比,并大为改善工作性。

但是在选用减水剂时必须注意与水泥的适应性问题。

4.活性掺合料活性掺合料主要有粒化高炉矿渣粉煤灰硅灰等。

这些活性掺合料的掺入与水泥的水化产物发生二次水化反应生成具有水硬性的胶凝物质,填充在水泥石以及过渡区的空隙内,起到强化过渡区改善水泥石结构提高密实度的作用。

三.配合比设计高强度混凝土配合比的计算方法和步骤见本指南《混凝土配制强度的确定》外,还需符合下列规定:1. 基准配合比中的水灰比,可根据现有实验资料选取。

2. 配制高强度混凝土所选用砂率及采用的外加剂和矿物掺合料的品种掺量,应通过实验确定。

3. 高强度混凝土的水泥用量不应大于550kg/m3,水泥和矿物掺合料的总量不应大于600kg/m3。

4. 高强度混凝土配合比施配于确定时,当采用三个不同的配合比进行混凝土强度实验时,其中一个应为基准配合比,另外两个配合比的水灰比,应在基准配合比的基础上增加和减少0.02-0.03。

高速公路工程中的高强水泥混凝土配合比设计

场后还应进行复查试验: ・拌制用水.一般可使用饮用水. 有怀疑时.可进行杂质含量、PH值、 S042-含量等的检验: .夕卜力口剂的品种选用.应按建设单位 的工程文件要求选用,并应结合使用目 的.通过技术经济比较确定使用品种。 注:配制高强度混凝土必须使用高效减水 剂,产品必须附有检验合格证.掺量通过 试验确定.并经监理工程师认可。 ・高强度混凝土.宜掺用磨细粉煤 灰,沸石粉或硅粉等混合材料.以抑制 碱集料反应,其种类及掺量必须经试验 报监理工程师批准后确定。

O一减水剂的减水率

万方数据

簟位水泥用量MCO(kg/m3) 用掺减水剂后的单位用水量MWa 计算: MCO=MWa。C,W 校核满足耐久性的最小水泥用量。 注:所用水泥重量不宜超过 500kg/m3.水泥与混合材料的总重量 不超过550-600kg/m3.粉煤灰掺量不 宜超过胶结料的30%.沸石粉不超过 10%.硅粉不超过8—10%。 确定砂率¥S 砂率推荐见表4。 计算粗、细集料用量

施工过程中,影响配合比的因素很 多,对这些因素应进行详细的调查。调查 分析一般包括技术调查、环境场所调查与 材料质量调查三个方面。技术调查,首先 应了解规范及合同文件的质量要求.误差 范围及材料的特殊要求.把这些技术统计 作为配比设计的依据之一。环境场所调 查.就是了懈材料的产品质量、产地,价 格及生产能力和水文地质对其的影响力。 材料质量调查,结合着选料,进行初步技 术指标的测定。如石料的针片状含量.含 泥量、压碎值、抗压强度等.水泥的安定 型.有机成分检测.标准稠度的水泥单位 用量等.通过这些测定选定料场。在此应 注意的是: ・石料的针片状含量.应控制在不 大于5%.最大粒径不宜大于25mm. 而其抗压强度要比所配制的混凝土抗压 强度高50%以上.含泥量宜小于1%.

墙体加固抗震高强混凝土的配合比

墙体加固抗震高强混凝土的配合比1. 引言地震是一种常见的自然灾害,对建筑物的损害较大。

为了增强建筑物的抗震能力,许多国家都对建筑物的抗震性进行了规定。

在建筑设计中,墙体加固是一种有效的抗震措施。

本规格将介绍墙体加固抗震高强混凝土的配合比。

2. 技术要求2.1 墙体加固抗震高强混凝土的强度等级应不小于C30。

2.2 墙体加固抗震高强混凝土的抗震等级应不小于8度。

2.3 墙体加固抗震高强混凝土应使用普通硅酸盐水泥。

2.4 墙体加固抗震高强混凝土应采用石英砂和碎石作为骨料。

2.5 墙体加固抗震高强混凝土应控制水灰比在0.4~0.5之间。

3. 配合比设计3.1 水泥墙体加固抗震高强混凝土应采用普通硅酸盐水泥,按照强度等级为C30,配合比中水泥用量应为380kg/m³。

3.2 骨料墙体加固抗震高强混凝土应采用石英砂和碎石作为骨料,按照配合比中骨料总用量应为1350kg/m³。

其中石英砂用量应为850kg/m³,碎石用量应为500kg/m³。

3.3 水墙体加固抗震高强混凝土应采用清洁、无色、无味、无毒的自来水,按照配合比中水用量应为190kg/m³。

3.4 掺合料墙体加固抗震高强混凝土中应添加高效减水剂,按照配合比中高效减水剂用量应为2.5kg/m³。

4. 配合比计算按照上述配合比设计,可得到墙体加固抗震高强混凝土的配合比如下:水泥:380kg/m³石英砂:850kg/m³碎石:500kg/m³水:190kg/m³高效减水剂:2.5kg/m³5. 施工要求5.1 墙体加固抗震高强混凝土的浇筑应按照设计要求进行,避免出现浇筑不均匀或漏浆现象。

5.2 在墙体加固抗震高强混凝土的施工过程中,应注意掌握施工温度和湿度,施工时应保持良好的通风状态。

5.3 为了保证墙体加固抗震高强混凝土的强度和抗震性能,应在浇筑后进行养护,养护时间应不少于14天。

混凝土配合比设计例题演示文稿

水泥 5.46+5.46×5%=5.73kg

砂 8.99kg 石 19.10kg

水 2.70+2.70×5%=2.84kg

并测得每立方米拌合物质量为 mCP=2380kg/m3

②强度调整 方法如前所述,此题假定 W/C=0.49时,强度符合设计要求,故不需调整。

第十一页,共55页。

n表4—23混凝土的实验室配合比 单位:kg

材料名称

水泥 水

砂

石子

每立方米混

365

197

607

1 238

凝土的用量

第二十七页,共55页。

(三)施工配合比 水泥:m’c=365 kg 砂:m’s=607+607×0.02=619 kg 石子:

m’g=1 238+1 238×0.01=1 250 kg

混凝土,其材料用量为: 水泥:0.015×368=5.52 kg 水:0.015×195=2.93 kg 砂:0.015×599=8.99 kg

第二十一页,共55页。

石子:0.015×1 223=18.35 kg ’ 按上述用量称量并搅拌均匀,做坍落度试验,测得坍落度

为20 mm。

保持水灰比不变,增加用水量及水泥用量各4%,即用水量增 加到3.08 kg,水泥用量增加到5·81 kg,测得坍落度为30 mm, 粘聚性、保水性均良好。

第三十页,共55页。

【解】:初步计算配合比的计算

⑴ 确定配制强度(fcu,o)

fcu,o = fcu,k+1.645σ=20+1.645×4.5=27.4

Mpa

⑵确定水灰比(WW/C)

a • f ce

C

f cu,0 a • b • f ce

C60高强高性能混凝土配合比设计

C60高强高性能混凝土配合比设计一、配合比设计原则1、水灰比W/C现行《普通混凝士配合比设计规程》中的鲍罗米公式对C60以上的混凝土已不适用,而《高强混凝十结构设计与施工指南》要求混凝十的施工配制强度不应低干强度的1.15倍,故该混凝一配制强度定为≥69MPa。

此外,水灰比是决定混凝土强度的主要因素,目前尚无完善的公式可供选用,故配合比设计时通常根据设计强度等级、原材料和经验选定水灰比。

根据以上设计原则,结合工程实践与试验经验,在试验中选用了选择水胶比为0.25~0.27进行混凝土性能试验。

2、用水量和水泥用量普通强度等级混凝十中,水量可根据圳落度要求,集料品种,粒径来选择。

因此,高强度高性能混凝十可参考执行,如由此确定的用水量导致水泥或胶凝材料总用量过大时,可通过调整减水剂品种或掺量来降低用水量或胶凝材料用量。

也可以根据强度和耐久性要求,首先确定水泥或胶凝材料用量,再由水灰比计算用水量,当流动性不能满足设计要求时,再通过调整减水剂品种或掺量加以调整,考虑到混凝土在运输期间坍落度会有所损失,故将试配时湿凝十的坍落度控制在220~240mm之间,又因单方用水量不宜超过180kg故选用145kg。

根据水灰比0.25~0.27,计算得出每立方米混凝土胶凝材料用量为537~603kg。

3、砂率根据《混凝土泵送施工技术规程》及《普通混凝土配合比设计规程》规定,泵送混凝土的砂率为38%~45%。

但由于C60高强高性能混凝土胶凝材料用量较大、用水量较少,故适当降低砂率,选34%~38%即可。

并通过试验确定最优砂率。

二、C60高强高性能混凝士配合比实验与应用根据《高强混凝土结构技术规程)及《普通混凝土配合比设计规程》及以往混凝土配合比设计经验,确定试配强度为69.0MPa,砂率取36%,粉煤灰按5%掺入,超量系数取1.4,矿粉按20%掺入,超量系数取1.1%,容重取2400kg/m3。

水灰比以0.26为基准分别增减±0.01,经计算得出配合比,进行试配,并进行混凝土拌合物性能、混凝土力学性能和耐久性能检测。

高性能混凝土混凝土配合比设计示例

高性能混凝土混凝土配合比设计示例1、设计已知条件某特大桥钻孔桩混凝土,设计年限为100年,环境作用等级为T1,设计强度等级为C30。

混凝土施工采用集中搅拌、搅拌运输车运输和水下浇筑。

混凝土用原材料为:P.O42.5级水泥;碎石采用5~16㎜与16~31.5㎜两级级配按1:4掺配,其级配、空隙率、含泥量和泥块含量等均符合《铁路混凝土工程施工质量验收补充标准》规定;中砂(河砂),其级配、含泥量和泥块含量等均符合《铁路混凝土工程施工质量验收补充标准》规定;Ⅰ级粉煤灰;聚羧酸多功能外加剂,掺量按胶凝材料质量的0.80%计,其含固量WJJ HGUL为20%,据检验其减水率可达30%以上。

试为该特大桥钻孔桩混凝土进行配合比设计。

2、设计计算步骤⑴. 确定试配强度f cu,0参考表19取标准差σ值为4.5MPa,并据《铁路混凝土与砌体工程施工质量验收标准》中“水下混凝土配合比设计,其配制强度应较普通混凝土的配制强度提高10%~20%”的规定,确定试配强度为:f cu,0=(f cu,k+1.645σ)×1.15=(30+1.645×4.5)×1.15=43.0(MPa)⑵. 确定水胶比W0/J①据已知条件计算,水胶比为:W0/J=αa·γc·f ce,g/(f cu,o+αa·αb·γc·f ce,g)=0.46×1.07×42.5÷(43.0+0.46×0.07×1.07×42.5)=0.47②据耐久性设计要求,并参考表1碳化环境T1允许最大水胶比为0.55。

故确定水胶比值取0.40。

⑶. 选定用水量W0结合所用粗骨料最大粒径(31.5㎜)和水下浇筑混凝土坍落度要求(200±20㎜)及外加剂的基本减水性能规定(减水率≥20%),参考表20选定用水量W0为160kg/m3。

高强高性能混凝土的配合比设计方法

施

工

技

术

高强高性能混凝土的配合比设计方法

徐

建 张 帅

(山东瑞源混凝土有限公司,山东 济南 250102)

摘要:高强高性能混凝土被称为“21 世纪混凝土”,具有耐久性好、体积稳定性高、工作性强等性能。介绍高强混凝土的应用现状,

并以《普通混凝土配合比设计规程》为基础,通过 C60 高性能混凝土,探讨高强高性能混凝土配合比在设计规程中的问题,测定高

fcu,p≥1.15fcu,k

(2)

公式(2)中,在计算 C60 以上的混凝土配制强度时,可不考

表 1 配制强 69.0MPa 混凝土使用不同减水剂计算和试验

虑施工水平的波动性,标准差的影响并不体现[4]。其原因是应严

格控制高强高性能混凝土的施工环节,和各个环节相比,其施工

水平的波动性影响不大,其影响范围取 0.15fcu,k。由此计算出 C60

增加 20mm 的坍落度其用水量也随之增加 5kg。高性能混凝土

的坍落度在运输期间有所降低,因此将其坍根据规定,泵送 C60 混凝土,其胶凝材料应小于 530kg/

fcu,o-高性能混凝土的强度设计值;

m3,按坍落度为 180mm 设计高性能混凝土,基本用水量采用

为:fcu,p≥fcu,o+1.645σ

式中 fcu,p-高性能混凝土的配制强度;

高强混凝土的配合比设计方法

高强混凝土的配合比设计方法一、前言高强混凝土是指抗压强度大于60 MPa的混凝土,其强度和耐久性优于传统混凝土,因此越来越受到建筑业的关注和重视。

高强混凝土的配合比设计是高强混凝土工程的关键之一,正确的配合比设计能够保证混凝土的强度和耐久性,提高工程的质量和寿命。

本文将介绍高强混凝土的配合比设计方法,旨在为高强混凝土工程的设计和施工提供参考。

二、高强混凝土的材料选择高强混凝土的材料选择应根据工程的具体情况进行,一般应选择以下材料:1.水泥:应选用高强度水泥,如P·O42.5水泥或P·O52.5水泥等。

2.细集料:应选用粒径小于5mm的细集料,如人造砂、天然河砂等。

3.粗集料:应选用粒径在5-20mm之间的粗集料,如机制砂、碎石等。

4.掺合料:应选用矿物掺合料,如粉煤灰、硅灰、矿渣粉等。

5.减水剂:应选用高效的减水剂,能够提高混凝土的流动性和减少水灰比,如聚羧酸减水剂等。

三、高强混凝土的配合比设计步骤高强混凝土的配合比设计是一个复杂的过程,需要根据不同的工程情况进行综合考虑和分析,一般包括以下步骤:1.确定混凝土等级和抗压强度等级,一般应根据工程要求和设计要求来确定。

2.计算材料用量,包括水泥、细集料、粗集料和掺合料的用量,应根据混凝土的体积和配合比来计算。

3.确定水灰比,应根据混凝土的抗压强度等级和材料的性能来确定。

4.根据混凝土的等级和抗压强度等级,确定混凝土的配合比,应根据混凝土的强度、耐久性、可加工性和经济性等因素进行综合考虑。

5.进行配合比试验,确定混凝土的配合比,应根据试验结果进行修正。

6.确定混凝土的施工工艺,包括搅拌、运输、浇筑、养护等。

四、高强混凝土的配合比设计方法高强混凝土的配合比设计方法有很多种,下面介绍一种较为常用的方法:1.确定混凝土的等级和抗压强度等级混凝土的等级一般根据工程要求和设计要求来确定,常见的等级有C30、C40、C50等。

抗压强度等级一般由设计要求来确定,如60MPa、80MPa、100MPa等。

C60高强混凝土配合比设计

C60高强混凝土配合比设计C60高强混凝土是一种常用的建筑材料,具有强度高、抗压性好的特点,适用于需要承受高负荷和耐久性要求高的工程项目。

在进行C60高强混凝土配合比设计时,需要考虑到材料的种类、掺和比例和水胶比等因素,以确保混凝土的强度和性能符合设计要求。

在C60高强混凝土配合比设计中,主要的原料包括水泥、骨料、细骨料、水和掺合料。

水泥可选用普通硅酸盐水泥或矿渣水泥,骨料可选用砂、石等,细骨料一般选择中砂或细石。

水的用量应根据砂含水率和混凝土的工作性能要求确定。

掺合料可选用矿渣粉、高效减水剂等。

配合比设计的第一步是确定水胶比,即水的质量与水泥和掺合料总质量之比。

在C60高强混凝土中,水胶比通常控制在0.3到0.45之间。

较低的水胶比可以提高混凝土的强度,但也会降低工作性能。

其次,需要确定骨料的配合比例。

骨料的质量与水泥和掺合料总质量之比称为骨料含量。

一般来说,骨料含量为0.5到0.6时可以获得较好的工作性能和强度。

在确定水胶比和骨料含量后,需要进一步确定水泥、水和掺合料的用量。

水泥用量应根据每立方米混凝土所需水泥量来确定,一般为350到400公斤。

水的用量应根据水胶比和骨料含量来计算,以确保混凝土的工作性能和流动性。

掺合料的用量应根据试验结果和设计要求进行确定。

最后,还需要考虑到掺合料的掺入量和类型。

掺合料的掺入量一般为10到20%,可以根据实际情况选择。

常用的掺合料有矿渣粉、粉煤灰和硅灰等,可以根据实际需要进行选择。

在进行C60高强混凝土配合比设计时,需要进行多组试验来确定最佳配合比。

试验包括强度试验、流动性试验和耐久性试验等。

通过试验结果的分析和比较,可以确定最佳配合比,以获得符合设计要求的C60高强混凝土。

总之,C60高强混凝土配合比设计是一项复杂而重要的工作,需要考虑到材料的种类、掺和比例和水胶比等因素。

通过多组试验和对试验结果的分析,可以确定最佳配合比,以确保混凝土的强度和性能符合设计要求。

高强混凝土配合比设计方法及例题

高强(C60)混凝土配合比设计方法[1]基本特点:1)每立方米混凝土胶凝材料质量480±20kg;2)水泥用量不低于42、5级,每立方米水泥质量不超过400kg;3)砂率0、38~0、40,砂率尽量选小些,以降低粘度;4)使用掺合料取代部分水泥,宜矿渣(10%~20%)与粉煤灰(10%~15%)复掺;5)优先选用聚羧酸减水剂,并复配有相容性良好缓凝剂与消泡剂;6)粗骨料粒径不应大于31、5mm,如果强度等级大于C60,其最大粒径不应大于25mm; 7)粗骨料得针片状含量不宜大于5、0%;8)粗骨料得含泥量不应大于0、5%,泥块含量不宜大于0、2%;9)细骨料得细度模数宜大于2、6;10)细骨料含泥量不应大于2、0%,泥块含量不应大于0、5%。

表1 混凝土配合比设计参数参考表(自定,待验证)3基本规定3、0、1混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能与耐久性能得设计要求。

混凝土拌合物性能、力学性能与耐久性能得试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081与《普通混凝土长期性能与耐久性能试验方法标准》GB/T50082得规定。

3、0、2 混凝土配合比设计应采用工程实际使用得原材料,并应满足国家现行标准得有关要求;配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0、5%,粗骨料含水率应小于0、2%.3、0、3混凝土得最大水胶比应符合《混凝土结构设计规范》GB50010得规定。

3、0、4 混凝土得最小胶凝材料用量应符合表3、0、4得规定,配制C15及其以下强度等级得混凝土,可不受表3、0、4得限制。

表3、0、4 混凝土得最小胶凝材料用量3、0、5矿物掺合料在混凝土中得掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表3、0、5-1得规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表3、0、5-2得规定。

(完整word版)水泥混凝土施工配合比例题

施工配合比试验室配合比是以干燥材料为基准计算而得,但现场施工所用的砂、石料常含有一定水分,因此,在现场配料前,必须先测定砂石料的实际含水率,在用水量中将砂石带入的水扣除,并相应增加砂石料的称量值。

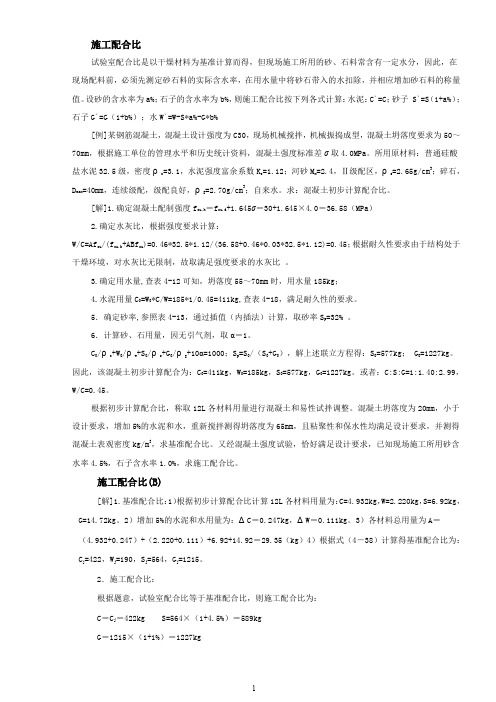

设砂的含水率为a%;石子的含水率为b%,则施工配合比按下列各式计算:水泥:C`=C;砂子 S`=S(1+a%);石子G`=G(1+b%);水W`=W-S*a%-G*b%[例]某钢筋混凝土,混凝土设计强度为C30,现场机械搅拌,机械振捣成型,混凝土坍落度要求为50~70mm,根据施工单位的管理水平和历史统计资料,混凝土强度标准差σ取4.0MPa。

所用原材料:普通硅酸盐水泥32.5级,密度ρc=3.1,水泥强度富余系数K c=1.12;河砂M x=2.4,Ⅱ级配区,ρs=2.65g/cm3;碎石,D max=40mm,连续级配,级配良好,ρg=2.70g/cm3;自来水。

求:混凝土初步计算配合比。

[解]1.确定混凝土配制强度f cu.h=f cu.d+1.645σ=30+1.645×4.0=36.58(MPa)2.确定水灰比,根据强度要求计算:W/C=Af cu/(f cu.h+ABf cu)=0.46*32.5*1.12/(36.58+0.46*0.03*32.5*1.12)=0.45;根据耐久性要求由于结构处于干燥环境,对水灰比无限制,故取满足强度要求的水灰比。

3.确定用水量,查表4-12可知,坍落度55~70mm时,用水量185kg;4.水泥用量C0=W0*C/W=185*1/0.45=411kg,查表4-18,满足耐久性的要求。

5.确定砂率,参照表4-13,通过插值(内插法)计算,取砂率S p=32% 。

6.计算砂、石用量,因无引气剂,取α=1。

C0/ρc+W0/ρw+S0/ρs+G0/ρg+10α=1000;S p=S0/(S0+G0),解上述联立方程得:S0=577kg; G0=1227kg。

混凝土配合比例题

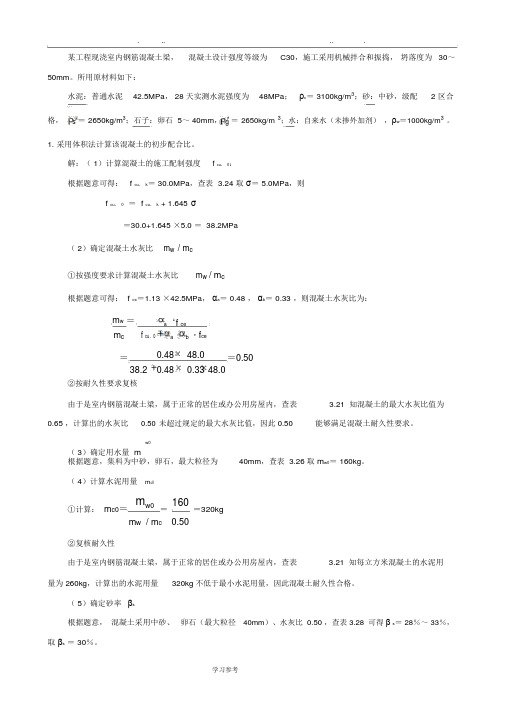

某工程现浇室内钢筋混凝土梁,混凝土设计强度等级为C30,施工采用机械拌合和振捣,坍落度为30~50mm。

所用原材料如下:水泥:普通水泥42.5MPa, 28 天实测水泥强度为48MPa;ρc=3100kg/m3;砂:中砂,级配 2 区合格,s= 2650kg/m3;石子:卵石 5~ 40mm,g =2650kg/m3;水:自来水(未掺外加剂),ρw=1000kg/m3。

1.采用体积法计算该混凝土的初步配合比。

解:( 1)计算混凝土的施工配制强度 f cu,0:根据题意可得: f cu,k=30.0MPa,查表 3.24取σ=5.0MPa,则f cu,0= f cu,k+ 1.645σ=30.0+1.645 ×5.0 = 38.2MPa( 2)确定混凝土水灰比m w/ m c①按强度要求计算混凝土水灰比m w/ m c根据题意可得: f ce=1.13×42.5MPa,αa=0.48,αb=0.33,则混凝土水灰比为:m w=a f cem c f cu,0a b f ce=0.4848.0=0.500.480.3338.248.0②按耐久性要求复核由于是室内钢筋混凝土梁,属于正常的居住或办公用房屋内,查表 3.21 知混凝土的最大水灰比值为0.65 ,计算出的水灰比0.50未超过规定的最大水灰比值,因此0.50能够满足混凝土耐久性要求。

w0( 3)确定用水量m根据题意,集料为中砂,卵石,最大粒径为40mm,查表 3.26 取m w0= 160kg。

( 4)计算水泥用量m c0①计算: m c0=mw0=160=320kg m w / m c0.50②复核耐久性由于是室内钢筋混凝土梁,属于正常的居住或办公用房屋内,查表 3.21 知每立方米混凝土的水泥用量为 260kg,计算出的水泥用量320kg 不低于最小水泥用量,因此混凝土耐久性合格。

( 5)确定砂率βs根据题意,混凝土采用中砂、卵石(最大粒径40mm)、水灰比 0.50 ,查表 3.28 可得βs= 28%~ 33%,取βs=30%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高强(C60)混凝土配合比设计方法[1]基本特点:1)每立方米混凝土胶凝材料质量480±20kg;2)水泥用量不低于42.5级,每立方米水泥质量不超过400kg;3)砂率0.38~0.40,砂率尽量选小些,以降低粘度;4)使用掺合料取代部分水泥,宜矿渣(10%~20%)与粉煤灰(10%~15%)复掺;5)优先选用聚羧酸减水剂,并复配有相容性良好缓凝剂与消泡剂;6)粗骨料粒径不应大于31.5mm,如果强度等级大于C60,其最大粒径不应大于25mm;7)粗骨料的针片状含量不宜大于5.0%;8)粗骨料的含泥量不应大于0.5%,泥块含量不宜大于0.2%;9)细骨料的细度模数宜大于2.6;10)细骨料含泥量不应大于2.0%,泥块含量不应大于0.5%。

3 基本规定3.0.1混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082的规定。

3.0.2 混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的有关要求;配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

3.0.3 混凝土的最大水胶比应符合《混凝土结构设计规》GB50010的规定。

3.0.4 混凝土的最小胶凝材料用量应符合表3.0.4的规定,配制C15及其以下强度等级的混凝土,可不受表3.0.4的限制。

表3.0.4 混凝土的最小胶凝材料用量3.0.5矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-2的规定。

表3.0.5-1钢筋混凝土中矿物掺合料最大掺量注:①采用硅酸盐水泥和普通硅酸盐水泥之外的通用硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量20%计算混合材和矿物掺合料用量之和;②对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%;③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

表3.0.5-2 预应力钢筋混凝土中矿物掺合料最大掺量②在复合掺合料中,各组分的掺量不宜超过单掺时的最大掺量。

3.0.6 混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的要求。

混凝土拌合物中水溶性氯离子含量应按照现行行业标准《水运工程混凝土试验规程》JTJ 270中混凝土拌合物中氯离子含量的快速测定方法进行测定。

表3.0.6 混凝土拌合物中水溶性氯离子最大含量3.0.7 长期处于潮湿或水位变动的寒冷和严寒环境、以及盐冻环境的混凝土应掺用引气剂。

引气剂掺量应根据混凝土含气量要求经试验确定;掺用引气剂的混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7.0%。

表 3.0.7 掺用引气剂的混凝土最小含气量注:含气量为气体占混凝土体积的百分比。

3.0.8 对于有预防混凝土碱骨料反应设计要求的工程,混凝土中最大碱含量不应大于3.0kg/m3,并宜掺用适量粉煤灰等矿物掺合料;对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

3.0.8混凝土耐久性设计[2]限制每立方米混凝土中胶凝材料的最低和最高用量,尽可能减水硅酸酸盐水泥用量。

除此之外,还应保证混凝土施工质量。

即要混凝土搅拌搅拌均匀、浇捣密实、加强养护,避免产生次生裂缝。

[2]注:氯化物环境(Ⅲ和Ⅳ)对混凝土材料也有一定腐蚀作用,但主要是引起钢筋的严重锈蚀。

反复冻融(Ⅱ)和其它化学介质对混凝土的冻蚀和腐蚀,也会间接促进钢筋锈蚀,有的并能直接引起钢筋锈蚀,但主要是对混凝土的损伤和破坏。

标准[3]对混凝土的最低强度等级、最大水胶比和每立方米混凝土胶凝材料最小用量作了如下规定:[3]-3注:1、对于氯盐环境(Ⅲ-D和Ⅳ-D),这一混凝土最大水胶比0.45宜降为0.40。

2、引气混凝土的最低强度等级与最大水胶比可按降低一个环境等级采用。

3、表中胶凝材料最小用量与骨料最大粒径约为20mm的混凝土相对应,当最大粒径较小或较大时需适当增减胶凝材料用量。

4、对于冻融和化学腐蚀环境下的薄壁构件,其水胶比宜适当低于表中对应的数值。

4 混凝土配制强度的确定4.0.1 混凝土配制强度应按下列规定确定:1.当混凝土的设计强度等级小于C60时,配制强度应按下式计算:cu,0cu,k 1.645f f σ≥+(4.0.1-1)式中,f cu,o —混凝土配制强度,MPa ;f cu,k —混凝土立方体抗压强度标准值,这里取设计混凝土强度等级值,MPa ; σ—混凝土强度标准差,MPa 。

2.当设计强度等级大于或等于C60时,配制强度应按下式计算:cu,0cu,k 1.15f f ≥(4.0.1-2)4.0.2 混凝土强度标准差应按照下列规定确定:1.当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料时,其混凝土强度标准差σ应按下式计算:σ=(4.0.2)式中,f cu ,i —第i 组的试件强度,MPa ;m fcu —n 组试件的强度平均值,MPa ; n —试件组数,n 值应大于或者等于30。

对于强度等级不大于C30的混凝土:当σ计算值不小于3.0MPa 时,应按照计算结果取值;当σ计算值小于3.0MPa 时,σ应取3.0MPa 。

对于强度等级大于C30且不大于C60的混凝土:当σ计算值不小于4.0MPa 时,应按照计算结果取值;当σ计算值小于4.0MPa 时,σ应取4.0MPa 。

2.当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按表4.0.2取值。

表4.0.2 标准差σ值 (MPa)5 混凝土配合比计算5.1 水胶比5.1.1 混凝土强度等级小于C60等级时,混凝土水胶比宜按下式计算:a bcu,0a b b/f W B f f ααα⋅=+⋅⋅(5.1.1)式中:W /B -混凝土水胶比;a 、b —回归系数,按规程5.1.2条的规定取值;f b —胶凝材料(水泥与矿物掺合料按使用比例混合)28d 胶砂强度(MPa ),可实测,试验方法应按现行国家标准《水泥胶砂强度检验方法(ISO 法)》GB/T 17671执行;也可按本规程5.1.3条确定。

5.1.2 回归系数(αa 、αb )宜按下列规定确定:1.根据工程所使用的原材料,通过试验建立的水胶比与混凝土强度关系式来确定; 2.当不具备上述试验统计资料时,可按表5.1.2采用。

表 5.1.1 回归系数(α粗骨料品种系数碎石 卵石 αa 0.53 0.49 αb0.200.135.1.3 当胶凝材料28d 胶砂抗压强度值(f b )无实测值时,可按下式计算:b f s ce f f γγ=⋅⋅(5.1. 2)式中:f 、s —粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表5.1.2选用;f ce —水泥28d 胶砂抗压强度,MPa ,可实测,也可按本规程第5.1.4条规定。

表5.1.2 粉煤灰影响系数γ 掺量(%)种类粉煤灰影响系数γf粒化高炉矿渣粉影响系数γs0 1.00 1.00 10 0.85~0.95 1.00 20 0.75~0.85 0.95~1.00 30 0.65~0.75 0.90~1.00 40 0.55~0.650.80~0.90 50-0.70~0.85注:1 采用Ⅰ级、Ⅱ级粉煤灰宜取上限值;2 采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒化高炉矿渣粉可取上限值加0.05。

3 当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

5.1.4 当水泥28d 胶砂抗压强度(f ce )无实测值时,可按下式计算:ce c ce,g f f γ=⋅(5.1.3)式中:c —水泥强度等级值的富余系数,可按这际统计资料确定;当缺乏实际统计资料时,也可按表5.1.3选用。

f ce,g —水泥强度等级,MPa 。

表5.1.3 水泥强度等级值的富余系数 (水泥强度等级值 32.5 42.5 52.5 富余系数1.121.161.105.2 用水量和外加剂用量5.2.1 每立方米干硬性或塑性混凝土的用水量(m wo )应符合下列规定:1.混凝土水胶比在0.40~0.80围时,可按表5.2.1-1和表5.2.1-2选取; 2.混凝土水胶比小于0.40时,可通过试验确定。

表 5.2.1-1 干硬性混凝土的用水量(kg/m 3)拌合物稠度 卵石最大公称粒径(mm ) 碎石最大粒径(mm ) 项目指标10.0 20.0 40.0 16.0 20.0 40.0 维勃稠度(s )16~20175 160 145 180 170 155 11~15180 165 150 185 175 160 5~10185170155190180165表 5.2.1-2 塑性混凝土的用水量(kg/m 3)拌合物稠度 卵石最大粒径(mm )碎石最大粒径(mm ) 项目指标10.0 20.0 31.5 40.0 16.0 20.0 31.5 40.0坍落度 (mm ) 10~30 190170 160 150 200 185 175 165 35~50 200 180 170 160 210 195 185 175 55~70 210190 180 170 220 205 195 185 75~90 215195185175230215205195注:① 本表用水量系采用中砂时的取值。

采用细砂时,每立方米混凝土用水量可增加5~10kg ;采用粗砂时,可减少5~10kg 。

②以本规程表5.2.1-2中90mm 坍落度的用水量为基础,按每增大20mm 坍落度相应增加5kg/m 3用水量来计算,当坍落度增大到180mm 以上时,随坍落度相应增加的用水量可减少。

③基于保证剩余强度和混凝土耐久性考虑,单方用水量需小于200kg ,采用低水胶比、大掺和料的方式设计混凝土配合比。

5.2.2 掺外加剂时,每立方米流动性或大流动性混凝土的用水量(m wo )可按下式计算:'w00(1)w m m β=⋅-(5.2.2)式中:m w0—计算配合比每立方米混凝土的用水量,kg ;'0w m—未掺加外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量(kg/m 3),以本规程表5.2.1-2中90mm 坍落度的用水量为基础,按每增大20mm 坍落度相应增加5kg/m 3用水量来计算,当坍落度增大到180mm 以上时,随坍落度相应增加的用水量可减少。