圆筒拉深件毛坯尺寸计算

圆筒形件拉深尺寸计算和成形过程模拟

圆筒形件拉深尺寸计算和成形过程模拟摘要:在冲压生产中,拉深是广泛使用的工序。

通过拉深可获得筒形、阶梯形、锥形、球形等零件。

平板毛坯拉深成筒状开口零件时口部出现飞边卷口现象,对此进行切边设计。

关键词:筒形件;模具结构;拉深间隙Dynaform作为近年来板料成形数值模拟技术中常用的软件,可以预测成形过程中板料的破裂、起皱、回弹等,从而帮助设计人员显著减少模具开发设计时间及试模周期。

在利用该软件进行模拟分析时,应该采用理论计算和软件模拟共用,以找出合适的成形工艺。

带凸缘的圆筒形件是日常生活中常用的零件,如不锈钢的面盆、压力锅的锅盖等物品,均属于带凸缘的圆筒形件。

本文利用所给的拉深件,首先计算了拉深过程中的部分尺寸,而后在理论计算的基础上,结合Dynaform软件对零件的拉伸过程进行模拟,找出了较为合适的压边力,从而为后续拉深模具设计提供依据。

1、带凸缘圆筒形件拉深尺寸计算图1是带凸缘圆筒形件的零件图,其壁厚为2mm,材料为304不锈钢,精度为IT14级。

本文计算的拉深尺寸包括拉深毛坯的尺寸、拉深次数的计算、压边装置的使用与否以及压边力的计算。

1.1带凸缘圆筒形件毛坯尺寸的计算由图1,零件的厚度t=2mm,因此在计算毛坯尺寸时应采用中线尺寸计算。

该零件的相对直径dt/d=380/320=1.18,其中dt为凸缘直径,d为圆筒件底部直径,取修边余量δ=6mm。

由拉深毛坯尺寸的计算公式可知:根据图1,d4=380+2δ=392mm,r=6mm,d2=d+2r=332mm,H=98mm由此计算出防尘盖毛坯尺寸:1.2是否需要压边装置和拉深次数的计算本零件采用普通平面凹模拉深,毛坯不起皱条件为:t/D≥(0.09~0.17)(1-m)由图1和D可计算出:t/D=2/527=0.38%,总拉深系数m=d2/D=332/527=0.63。

因此(0.09~0.17)(1-m)=0.0333~0.0629,则t/D<(0.09~0.17)(1-m),因此该零件拉深时需使用压边圈。

圆型件拉伸工艺及计算

第5章 拉深工艺及模具设计

5.2 圆筒件拉深工艺计算

简单旋转体拉深件坯料尺寸的确定(续)

按图得:

4

D2

A1

A2

A3

Ai

故

D

4

Ai

A1 d (H r)

A2

4

2r(d 2r) 8r 2

A3

4

(d

2r)2

整理后可得坯料直径为:

D (d 2r)2 4d (H r) 2r(d 2r) 8r 2

第5章 拉深工艺及模具设计

5.2 圆筒件拉深工艺计算

5.2.2 拉深系数与极限拉深系数

1.拉深系数的定义(续)

拉深系数m表示拉深前后坯料(工序件)直径的变化率。

m愈小,说明拉深变形程度愈大,相反,变形程度愈小。

拉深件的总拉深系数等于各次拉深系数的乘积,即

m

dn D

d1 D

d2 d1

d3 d2

d n1 d n2

d 2 4dH 1.72dr 0.56r 2

第5章 拉深工艺及模具设计

5.2.2 拉深系数与极限拉深系数

1.拉深系数的定义

拉深系数m:是指拉深后的

直径d与拉深前的坯料D

(工序件dn)直径之比。

第一次拉深系数:m1

d1 D

第二次拉深系数:m2

d2 d1

第n次拉深系数:mn

dn d n1

再次拉深、冲孔、 切边复合模

第5章 拉深工艺与拉深模设计

筒形件的切边原理

第5章 拉深工艺与拉深模设计

圆筒形件的拉深

1.1 拉深系数

1) 材料的力学性能

3) 材料的表面质量

5) 润滑条件

圆筒形件的拉深

2) 材料的相对厚度 t/D

及压边圈的使用 4)

拉深次数

6) 拉深速度

1.2 拉深次数的确定

圆筒形件的拉深

拉深件一般经过几次拉深才能达到最终 尺寸形状。如果拉深件总的拉深系数 m总 大 于第一次允许的极限拉深系数 m1,即: m总> m1。

冲压工艺与模具设计

1.1 拉深系数

圆筒形件的拉深

拉深系数表示拉深后圆筒形件的直 径 d 与拉深前毛坯(或半成品)的直径 D 之比。拉深系数表示拉深时板料的变 形程度,用符号 m 表示。M 是小于1的 系数,m 值越小,说明拉深时变形程度

越大。

1.1 拉深系数

圆筒形件的拉深工件总的Fra bibliotek形系数:圆 筒 形 件 的 多 次 拉 深

说明拉深该工件的实际变形程度比第一

次容许的极限变形程度要小,工件可以一次

拉成。否则需要多次拉深才能成形。

圆筒形件的拉深

1.3 各次拉深工序尺寸的确定

圆筒形件的拉深

1.3 各次拉深工序尺寸的确定

冲压工艺与模具设计

第一节 圆筒形零件拉深讲解

筒壁传力区拉裂: 由于拉应力超过抗拉强度引起板料断裂。

一、无凸缘圆筒形零件拉深 4、圆筒形零件拉深成形的缺陷及防止措施

1)凸缘变形区的起皱 主要决定于:

切向压应力σ3的大小,越大越容易失稳起皱; 凸缘区板料本身的抵抗失稳的能力。

凸缘宽度越大,厚度越薄,材料弹性模量和硬化模量越小, 抵抗失稳能力越差。

第n次拉深系数: mn=dn/dn-1

6、拉深系数的确定 1)拉深系数的概念

拉深系数m 表示拉深前后坯料(工序件)直径的变化率.

m 愈小,说明拉深变形程度愈大,相反变形程度愈小. 拉深件的总拉深系数等于各次拉深系数的乘积,即

若m 取得过小,会使拉深件起皱、断裂或严重变薄超差。 极限拉深系数: 工件在危险断面不至拉破时,所能达到的最小拉深系数mmin。

压料装置产生的压料力Fy大小应适当;

在保证变形区不起皱的前提下,尽量选用小的压料力。 理想的压料力是随起皱可能性变化而变。

9、圆筒形零件拉深的压料力和拉深力

2)拉深力与压力机的公称压力 ①拉深力F

按经验公式可计算出圆筒形件带压料装置和不带压料装置的 首次拉深和以后各次拉深的拉深力。 ②压力机的公称压力

②金属的流动过程 工艺网格实验 材料转移:高度、厚度发生变化。

③拉深变形过程

外力

凸缘产生内应力: 径向拉应力σ1;切向压应力σ3

凸缘塑性变形: 径向伸长,切向压缩,形成筒壁

直径为d高度为H的圆筒形件(H>(D-d)/2)

拉深单元变形动画

一、无凸缘圆筒形零件拉深

2、圆筒形零件拉深过程中坯料内的应力与应变状态 拉深过程中某一瞬间坯料所处的状态

当筒壁拉应力超过筒壁材料的抗拉强度时,拉深件就会在 底部圆角与筒壁相切处——“危险断面”产生破裂。

拉深毛坯计算公式

一.1.修边余量查表4-4,h 69.5d 20h/d= 3.48修边余量查表得δ=6二. 2.毛坯直径查表4-7D=毛坯直径 D=78√d1²+4d2h1+6.28rd1+8r²表4-4 无凸缘圆筒形拉深件的修边余量δ圆筒形件的拉深工d1=12d2=20h=69.5r=4t=1(厚度)三.确定是否用压边圈毛坯相对厚度=t/D×100毛坯相对厚度=1.28t=1(毛坯的厚度)D=78(毛坯的直径)查表4-80 所得:采用压边圈不采用压边圈四.确定拉深次数表4-80 采用或不采用压边圈的条件采用查表法,查表4-18最大相对高度=h/d (包括修边余量后h的值)毛坯相对厚度=t/D×100最大相对高度= 3.7750毛坯相对厚度= 1.2769拉深次查表得:3五.确定各次拉深直径1.确定各次拉深直径:由表4-15或m1 =0.55各次拉深直径为:m2 =0.75m3 =0.80m4 =m5 =表4-18 无凸缘圆筒形拉深的最大相最大相对高度= 3.7750毛坯相对厚度= 1.2769表4-15 无凸缘筒形件用压边圈拉深时表4-16 无凸缘筒形件不用压边圈拉深六.r凹=0.8√r凹=(0.6~即半成品底部的圆角半径为:r1= 5.93652481r2= 3.281537559r3=0r4=0r5=#REF!七.选取各次拉深高度1.由表4-19的有关公试计算得h1=27.50h2=40.84497448h3=h4=h5=选取各次半成品底部的圆角半径拉深工序计算件最大相对高度 h/dd1 =43.07d2 =32.31d3 =25.84d4 =0.00d5 =0.00拉深时的拉深系数圈拉深时的拉深系数。

圆筒件的拉深系数

若某相邻两阶梯直径比值dn/dn-1小于相应圆筒 形件的极限拉深系数时,则由直径dn-1到dn按 凸缘件的拉深办法,其拉深顺序由小阶梯到大 阶梯依次拉深。

若mΣ>m(极限拉深系数),则该零件只 需拉深一次,否则必须多次拉深。

多次拉深时,拉深次数的确定:

取首次拉深系数为m1,则m1=d1/D,故d1=m1D 取第二次拉深系数为m2,则m2=d2/d1

故d2=m2d1=m1m2D … 第n次拉深时,工作直径则为:dn=m1m2m3……mnD 因而mΣ=m1m2m3…mn

工序图:

二、有凸有凸缘圆筒形件的拉深将毛坯拉深至某一时刻 达到零件所要求的凸缘直径dt时不再拉深。

毛坯直径为 :D d2t1 4d1h1 3.44d1r

当圆角半径rd=rp=r时,第一次拉深 系数为 :

m1

d1 D

1

d t1 d1

2

h1 4

d1

3.44 r d1

对于中小型零件(d t<200mm), 采用减小圆筒形部分直径、增加 高度来达到,而圆角半径rp和rd 在整个变形过程中基本保持不变。

用此方法制成的零件,表面质量较差, 容易在筒壁部分和凸缘上残留有中间工 序中形成的圆角部分弯曲和厚度的局部 变化的痕迹,所以最后要加一道整形工 序。

2.改变圆角半径并减小圆筒形直径

当工件的相对拉深高度h/d>h1/d1时,则该 工件就不能用一道工序拉深出来,而需 要两次或多次才能拉出。

以后各次拉深的拉深系数为mn=dn/dn-1。

(二)窄凸缘圆筒形件拉深

对 dt / d 1.11.4 之间的凸缘件称为窄凸缘件。

这类零件因凸缘很小,可以当作一般圆筒形件 进行拉深,只在倒数第二道工序时才拉出凸缘 或拉成具有锥形的凸缘,而最后通过校正工序 压成水平凸缘。

拉深毛坯工序尺寸计算实例

圆筒形件的拉深次数及工序尺寸确定

实例: 试确定如图所示零件(材料08钢,板厚 t =2mm)的 拉深次数和各拉深工序尺寸。

1. 确定切边余量δ:根据 h=200,h/d=200/88=2.28,查表并取δ=7mm。 2. 查询公式计算毛坯直径(也可以采用计算法):

第二次

h2

(D2

d

2 20

2r2 d 20

8r22 )

4d2

第三次

h3

(D2

d

2 30

2r3 d 30

8r32 )

4d3

式中:d1,d2,d3 为各次拉深的直径(中线值); r1,r2,r3 为各次半成品底部的圆角半径(中线值); d10,d20,d30 为各次半成品底部平板部分的直径; h1,h2,h3 为各次半成品底部圆角半径圆心以上的筒壁高度; D 为毛坯直径。

圆筒形件的拉深次数及工序尺寸确定

(2)半成品高度 hn :

各次拉深直径确定后,紧接着计算各次拉深后零件的高度。计算高度 前,应先定出各次半成品底部的圆角半径,取 r1=12,r2=8,r3=5(方法见 第10节)。计算各次半成品的高度可由求毛坯直径的公式推出。

第一次 h1 (D2 d120 2r1d10 8r12 ) 4d1

可知该零件需拉深 4 次才能成形。计算结果是否正确可用表 5-4 校核。零 件相对高度 h/d = 207/88 = 2.36 ,相对厚度为 0.7,从表中可知拉深次数在 3~4 之间,和推算法所得结果相符,零件的拉深次数确定为 4 次。

4. 半成品尺寸确定:半成品直径 dn、筒底圆角半径 rn 及筒壁高度 hn (1)半成品直径 dn :拉深次数确定后,再根据计算直径 dn 应等于工件 直径 d 的原则对各次拉深系数进行调整,使实际采用的拉深系数大于估算 拉深次数时所用的极限拉深系数。

圆筒形拉深件工序件尺寸计算

例:试对图所示圆筒形件进行拉深工艺计算,材料为L3,壁厚0.5mm 。

圆筒形拉深件解:1.确定修边余量Δh 该件H =90mm ,H/d =1.8,查表2-37得Δh =5mm 。

则拉深高度H =90+5=95mm 。

2.计算毛坯直径由于板厚t 小于1mm ,故计算毛坯直径可直接用工件图所注尺寸计算,不需按中心层尺寸计算。

D =2222256.072.14r rd H d d --+=225.056.0505.072.19550450⨯-⨯⨯-⨯⨯+=146.53.确定拉深次数按毛坯相对厚度t/D =0.5/146.5=0.34%和工件相对高度H/d =95/50=1.9,查表4-15得拉深次数n =3。

初步确定需要三次拉深。

考虑到工件圆角半径为0.5mm ,故需增加一次整形工序。

4.计算各次工序件直径考虑到板料为软铝l3,拉深系数按表4-11中值减小1.5%计算,初步确定三次拉深的拉深系数分别为:m 1=0.54,m 2=0.77,m 3=0.79,初步计算各次拉深工序件直径为:1.489.6079.09.601.7977.01.795.14654.023312211=⨯===⨯===⨯==d m d d m d D m d第三次拉深直径已小于工件的直径,需调整各次的拉深系数,取m 1=0.55,m 2=0.78,m 3=796.078.055.05.1465021=⨯=m m D d因此得各次拉深工序件直径为:508.62796.08.626.8078.06.805.14655.023312211=⨯===⨯===⨯==d m d d m d D m d5.选取凸模与凹模的圆角半径An Tn Ai Ai A r r r r t d D r )8.0~7.0()8.0~7.0(5.55.0)505.146(8.0)(8.011===⨯-=-=-计算各次拉深凸模与凹模的圆角半径并取整结果为:mm r mmr mmr mmr mmr mmr T T T A A A 345456321321======6.计算各次工序件的高度将D =146.5;d 1=80.6、r 1=5;d 2=62.8、r 2=4;d 3=50、r 3=3分别代入如下公式: )56.072.1(4122n n n n n n d r r d d D H ++-=可计算出:H 1=48.6mmH 2=71.5mmH 3=96.1mm计算拉深工序件的高度是为了设计再拉深模时确定压边圈的高度,再拉深模压边圈的高度应大于前道工序件的高度。

拉深设计实例

直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

4.2.1 圆筒形拉深件毛坯尺寸计算1.拉深件毛坯尺寸计算的原则(1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则)。

(2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平)。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2)。

表4.2.1无凸缘零件切边余量Δh(mm)表4.2.2有凸缘零件切边余量ΔR(mm)2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1)对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内)。

由于旋转体拉深零件的毛坯为圆形,根据面积相等原则,可计算出拉深零件的毛坯直径。

即:圆筒直壁部分的表面积:(4.2.1)圆角球台部分的表面积:(4.2.2)底部表面积为:(4.2.3)图4.2.1毛坯尺寸的确定工件的总面积:则毛坯直径为:(4.2.4)(4.2.5)式中D为毛坯直径(mm);∑Ai为拉深零件各分解部分表面积的代数和(mm 2),对于各种简单形状的旋转体拉深零件毛坯直径D,可以直接按表4.2.3所列公式计算。

直壁旋转零件的拉伸毛坯尺寸确定

一、毛坯尺寸计算

旋转体零件的拉深毛坯可采用圆形坯。

在不变薄拉深中,圆形毛坯的直径是按 “毛坯面积等于工件面积”的原则来确 定的。

拉深件毛坯受材料性能、模具几何参数、 润滑条件、拉深系数以及零件几何形状 等多因素的影响

因此确定毛坯尺寸时,应予以修正。

(一) 修边余量

(三)复杂旋转体拉深件的毛坯尺寸

求毛坯直径的原则:

旋转体表面积等于旋转体外形曲线(母线)的长 度乘以由该母线所形成的重心绕旋转轴一周所 得的周长,即

A 2RsL 2Rs li

D

4A

8LRs

8

(liri )

A--旋转体表面积(mm2):

L--旋转体母线长,其值等于 各部分长度之和

Rs--旋转体母线重心至旋转 轴距离

乘积的代数和: rl r1l1 r2l2 rnln (5)求出毛坯直径:

D 8rl 8(r1l1 r2l2 rnln )

圆形,故可算出毛坯直径。拉深件的毛坯直径 为:

D 4 A 4

Af

D—毛坯直径(mm), A—包括修边余量在内拉深件的表面积(mm2)

Af—拉深件各部分表面积的代数和(mm2)。

图中所示拉深件可划分为三部分:

A1

d12 4

A2

rg 2

(d1

4rg )

A3 d(h )

D 4 A 4

拉深件在拉深成形后,工件口部或凸缘 周边不齐,必须进行修边(或切边), 以达到工件的要求。

为了保证零件的尺寸,必须留出切边余 量.在计算毛坯尺寸时,必须计入修边 余量。

见表5-2(翁其金版) 表4-2 (高锦张)

(二) 简单几何形状拉深件的毛坯尺寸

圆筒件拉伸工艺及计算

当放大,并加以调整,其原则是:

1)保证m1m2…mn=

d D

2)使m1<m2<…mn

最后按调整后的拉深系数计算各次工序件直径:

d1=m1D d2=m2d1 …dn=mndn-1

可编辑版

9

第5章 拉深工艺及模具设计

5.2 圆筒件拉深工艺计算

5.2.3 拉深次数与工序件尺寸

例4.4.1 求图所示筒形件的坯料尺寸及拉深各工序件尺寸。 材料为10钢,板料厚度t=2mm。

第5章 拉深工艺及模具设计

复习上次课的内容

1.拉深工序中的起皱、拉裂是如何产生的, 如何防止它?

可编辑版

1

第5章 拉深工艺及模具设计

5.2 圆筒件拉深工艺计算

5.2.1 坯料形状和尺寸确定的依据

体积不变原则: 若拉深前后料厚不变,拉深前坯料表面积与拉

深后冲件表面积近似相等,得到坯料尺寸。

相似原则: 拉深前坯料的形状与冲件断面形状相似。

按图得: 4D 2A 1A 2A 3 A i

故

D

4

Ai

A1 d (H r )

A2

4

2r (d 2r ) 8r 2

A3

4

(d

2r)2

整理后可得坯料直径为:

D (d2r)24d(H r)2 r(d2r)8r2

d24dH 1.7d 2 r0.5r6 2

可编辑版

4

第5章 拉深工艺及模具设计

5.2.2 拉深系数与极限拉深系数

1.拉深系数的定义

拉深系数m:是指拉深后的

直径d与拉深前的坯料D

(工序件dn)直径之比。

第一次拉深系数:m 1

d1 D

第二次拉深系数:m 2

d2 d1

12.2 圆筒形零件的拉深工艺计算

D Dd t

rdn 0.6 ~ 0.8 rd ( n 1)

rp 0.7 ~ 1rd

各次工序件底部圆角半径取以下数值: r1=8mm,r2=5mm,r3=4mm,r4=3mm

第四章 拉深工艺与拉深模设计

例(续) (5)计算各次拉深高度 根据拉深前后表面积不变原则

Φ55.0

36.80 53.0 68.6

三、拉深件毛坯尺寸计算

1、确定依据: 体积不变原则:若拉深前后料厚不变,拉深 前坯料表面积与拉深后冲件表面积近似相 等,计算坯料尺寸。 相似原则:拉深前坯料形状与冲件断面形状相 似。但坯料的周边必须是光滑的曲线连接。

形状复杂的拉深件:

需多次试验,反复修改,最终确定坯料形状。

hn 0.25 Dk1k 2 ...k n d n 0.43 rn dn

d n 0.32 rn

各次工序拉深工件高度为: h1=35.8mm,h2=52.0mm, h3=67.6mm,h4=81mm

第四章 拉深工艺与拉深模设计

例(续) (6)工序件草图

82 Φ30.0 Φ34.6 Φ42.3

拉深件的模具设计顺序:

先设计拉深模,坯料形状尺寸确定后再设计冲裁模。

切边工序 :拉深件口部不整齐,需留切边余量。

2、简单旋转体拉深件坯料尺寸

1)将拉深件划分为若干 个简单的几何体; 2 )分别求出各简单几何 体的表面积; 3 )把各简单几何体面积 相加即为零件总面积; 4 )根据表面积相等原则, 求出坯料直径。

例4-1 图4-14所示圆筒形拉深件,材料08钢, 求毛坯尺寸 零件相对高度h/d=68/20=3.4,高度h>50mm, 查表4-3知,修边余量δ=6mm

拉深工序计算

(3)判断能否一次拉深 由 H/d = 58/28 = 2.07

(t/D)×100 = (2/113)×100 =1.77

df/d = 80/28 = 2.85 查表4-9 得首次拉深的极限拉深系数为:

m1min = 0.32, m = d/D = 28/113 = 0.25 由于m<m1min,该拉深件不能一次拉深成形。

d

t H

rg

r

d 图4-12 带凸缘圆筒形拉深件

1.窄凸缘圆筒形拉深件的拉深方法与计算 窄凸缘圆筒形拉深件的拉深方法如图4-13所示。前几道工 序先拉成无凸缘圆筒形件,最后两次拉深拉成口部带有锥 度和较大凸缘圆角的带凸缘件,然后再用一道工序将凸缘 校平。因此,窄凸缘圆筒形拉深件的拉深工序尺寸计算方 法与无凸缘圆筒形拉深件的拉深工序尺寸计算方法基本相 同,在此不在赘述。

d1=m1D=0.51×77=39.3(mm) →调整为d1=41(mm) d2=m2d1=0.75×39.3=29.5(mm)→调整为d2=31(mm) d3=m3d2=0.78×29.5=23(mm) →调整为d3=24.5(mm) d4=m4d3=0.80×23=18.4(mm) →调整为d4=20(mm) 拉深次数为4次。

(1)凸缘直径应在首次拉深时确定,以后各次拉深只是将 首次拉深拉入凹模的材料作重新分配。

(2)带凸缘拉深件首次拉深的变形程度比拉深系数相同的 无凸缘件的拉深小,因而允许取更小的拉深系数。表4-8 和4-9分别为带凸缘圆筒形拉深件首次拉深的最大相对高 度和最小拉深系数。

(3)首次拉深拉入凹模的材料应比实际需要量多5%~10%, 多拉入的材料在以后各次拉深中逐次返回到凸缘上。

D1 1132 802 362 1.05 802 362 115(mm)

圆筒拉深件毛坯尺寸计算

4 . 2 直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

4.2.1 圆筒形拉深件毛坯尺寸计算 1.拉深件毛坯尺寸计算的原则<1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则>。

<2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平>。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2>。

表4.2.1无凸缘零件切边余量Δh<mm>拉深件高度h拉深相对高度h/d或h/B附图>0.5~0.8 >0.8~1.6 >1.6~2.5 >2.5~4≤10>10~20 >20~50 >50~100 >100~150 >150~200 >200~250>250 1.01.22345671.21.62.53.856.37.58.51.522.53.856.37.58.522.5468101112[img=118,139]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]表4.2.2有凸缘零件切边余量ΔR<mm>凸缘直径dt或Bt相对凸缘直径dt/d或Bt/B附图< 1.5 1.5~2 2~2.5 2.5~3< 25>25~50 >50~100 >100~150 >150~200 >200~250>250 1.82.53.54.35.05.56.01.62.03.03.64.24.65.01.41.82.53.03.53.84.01.21.62.22.52.72.83.0[img=125,125]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1>对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内> 。

拉深件坯料尺寸确定

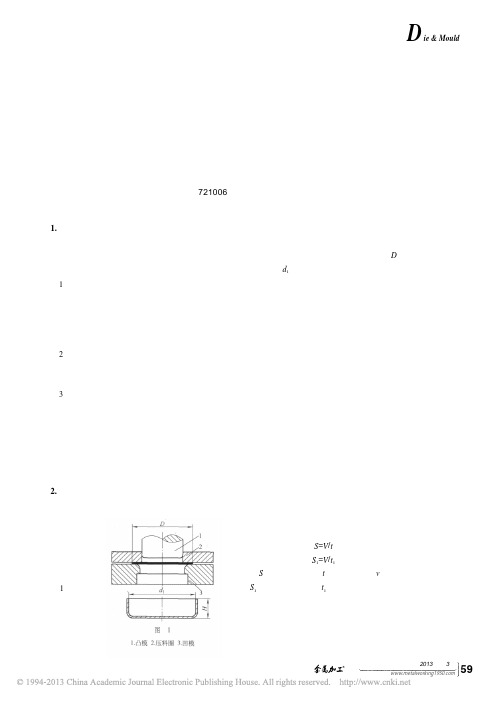

ie & MouldD模 具59拉深件坯料尺寸的确定陕西宝光真空电器股份有限公司 (宝鸡 721006) 乔春慧1. 坯料尺寸拉深件在进行工艺方案确定之前,必须先确定坯料尺寸。

确定拉深件坯料尺寸通常依据以下几点进行:(1)计算坯料之前,需考虑到由于板料具有方向性和凸凹模间隙不均匀等原因,拉深后的零件顶端一般都不平齐,通常都需要修边工序,即将不平齐的地方切去。

因此,在计算坯料之前,要在拉深件高度方向上加一修边余量。

(2)在不变薄拉深中,因为在拉深后工件的平均厚度与拉深坯料厚度变化不大,故厚度方向变化可以忽略不计。

(3)拉深前后的材料密度不变,即拉深前坯料的重量与体积等于拉深后的重量和体积。

通过对车间多种冲压件的修边余量进行统计,显示其实际数据普遍大于计算坯料时预留的余量,也就是说,按上述原则计算出的坯料尺寸大于实际需要的坯料尺寸,不仅增加了材料费用,也增加了修边工序的工作量。

2. 原因分析在拉深的概念中,有变薄拉深和不变薄拉深两种形式。

在不变薄拉深中,我们是忽略了拉深后工件厚度的变化来计算坯料尺寸的。

图1所示为圆筒形工件的拉深,随着凸模的下压,迫使材料进入凹模,拉深变形主要集中在凸缘部分的材料上,凸模的压力作用于筒底,通过逐渐形成的筒壁将压力传递到凸缘部分,使之逐渐收缩转化为筒壁,由拉深前直径为D 的毛坯拉成直径为d 1的制件。

拉深过程中,凸缘部分处于径向拉伸与切向压缩状态,径向拉伸使凸缘材料变薄,切向压缩使凸缘厚度增加,越靠近凸缘外侧,径向拉应力越小,切向压应力越大,使凸缘外侧厚度增加。

凹模圆角部分为过渡区,材料变形较为复杂,除切向受压、径向受拉外,还承受到凹模圆角的压力和弯曲作用而产生压应力,材料通过凹模圆角后,受到单向拉应力作用,料厚变薄,但由于凸缘上材料在流动时增厚,所以筒壁上部材料变厚而下端变薄。

在凸模圆角稍上处,材料变薄最多。

凸模底部材料受到双向拉深,变形也为双向拉深,但受到凸模摩擦力的阻止,故变薄较小。

【材料成型工艺--锻压】2.4圆筒拉深件的拉深工序计算

5、润滑条件及模具情况

压边圈和凹模的表面光滑并进行润滑,间隙正常,均可改 善金属流动条件,有助于m减小。

凸凹模间隙过小,材料收到过大的挤压作用,并使摩 擦阻力增加,不利于减小极限拉深系数;过大,影响拉深 件精度。

6、拉深方式(是否压边 ) 有压边圈时,不易起皱,m值可取得小些。

不用压边圈时,m要取大些。

5.确定各次拉深直径

查 表 取 各 次 拉 深 极 限 拉 深 系 数 ( 小 值 ) 为 m1=0.50 、 m2=0.75 、 m3=0.78、m4=0.80,则各半成品直径为:

d1=0.5×78=39mm

;

d2=0.75×39=29.3mm

;

d3=0.78×29.3=22.8mm ;

d4=0.80×22.8=18.3mm 。

4.确定拉深次数 :先判断能否一次拉出。

零件总的拉深系数m总:m总=d/D=20/78=0.256 查表得极限拉深系数m1=0.50~0.53, 由于m总=0.256<<m1=0.50~0.53,因此不能一次拉出。 采用查表法确定拉深次数:

由t/D×100=1.28,h/D=3.7查表得拉深次数n=4

极限拉深系数的确定

根据最大拉应力和危险截面抗拉强度,用公式计算,但 误差大。通常通过实验得到。

为了提高工艺稳定性和零件质量,零件每一次的拉深系数必

须大于极限拉深系数[m]的值。

影响拉深系数的因素

1、材料性能

屈强比 s / b ↓延伸率↑→拉深成形性能↑拉深系数↓

2、毛坯相对厚度

材料相对厚度 t/D ↑→拉深系数↓

dn d n 1

m1m2 mn1mn

拉深系数m表示拉深前后坯料(工序件)直径的变化率。 是衡量拉深变形程度的一个重要的工艺参数。

盒形件拉深毛坯展开尺寸的计算方法

盒形件拉深毛坯展开尺寸的计算方法1.确定盒形件的形状和尺寸:首先需要确定盒形件的形状和尺寸,包括长、宽、高以及边角的角度等参数。

这些参数是计算展开尺寸所必需的基本信息。

2.计算拉深率:拉深率是指深拉盒形件在展开尺寸中的比率。

它可以通过以下公式计算:拉深率(%)=(拉深尺寸-毛坯尺寸)/毛坯尺寸×100%其中,拉深尺寸是盒形件的最终展开尺寸,毛坯尺寸是最初的平面尺寸。

3.考虑材料的伸缩性:在计算过程中需要考虑材料的伸缩性,因为金属材料在加工过程中会发生伸缩变形。

一般情况下,可以根据实际经验在计算中增加一个伸缩率系数,用于修正展开尺寸。

这个系数可以通过试验得到。

4.计算展开长度:展开长度是指盒形件在展开后的整体长度。

它可以通过以下公式计算:展开长度=2×高+2×长×正切(开口角/2)其中,高是盒形件的高度,长是盒形件的长度,开口角是指两个边角的夹角。

5.计算展开宽度:展开宽度是指盒形件在展开后的整体宽度。

展开宽度=宽+毛坯展开长度×正切(开角/2)其中,宽是盒形件的宽度,开角是指两个边角的夹角。

6.制作展开图:根据计算得到的展开长度和展开宽度,可以绘制盒形件的展开图。

展开图是盒形件在展开后的平面图,可以作为加工的参考。

需要注意的是,以上的计算方法是基于一般情况下的盒形件展开,对于复杂的盒形件或特殊要求的展开,可能需要更加精确的计算方法。

同时,这些计算方法也需要结合实际加工经验和试验进行调整和修正,以确保最终的展开尺寸与实际要求相符。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 . 2 直壁旋转体零件拉深工艺的设计圆筒形零件是最典型的拉深件,掌握了它的工艺计算方法后,其它零件的工艺计算可以借鉴其计算方法。

下面介绍如何计算圆筒形零件毛坯尺寸、拉深次数、半成品尺寸,拉深力和功,以及如何确定模具工作部分的尺寸等。

4.2.1 圆筒形拉深件毛坯尺寸计算 1.拉深件毛坯尺寸计算的原则(1)面积相等原则由于拉深前和拉深后材料的体积不变,对于不变薄拉深,假设材料厚度拉深前后不变,拉深毛坯的尺寸按“拉深前毛坯表面积等于拉深后零件的表面积”的原则来确定(毛坯尺寸确定还可按等体积,等重量原则)。

(2)形状相似原则拉深毛坯的形状一般与拉深件的横截面形状相似。

即零件的横截面是圆形、椭圆形时,其拉深前毛坯展开形状也基本上是圆形或椭圆形。

对于异形件拉深,其毛坯的周边轮廓必须采用光滑曲线连接,应无急剧的转折和尖角。

拉深件毛坯形状的确定和尺寸计算是否正确,不仅直接影响生产过程,而且对冲压件生产有很大的经济意义,因为在冲压零件的总成本中,材料费用一般占到60 %以上。

由于拉深材料厚度有公差,板料具有各向异性;模具间隙和摩擦阻力的不一致以及毛坯的定位不准确等原因,拉深后零件的口部将出现凸耳(口部不平)。

为了得到口部平齐,高度一致的拉深件,需要拉深后增加切边工序,将不平齐的部分切去。

所以在计算毛坯之前,应先在拉深件上增加切边余量(表42.1、4.2.2)。

表4.2.1无凸缘零件切边余量Δh(mm)拉深件高度h拉深相对高度h/d或h/B附图>0.5~0.8 >0.8~1.6 >1.6~2.5 >2.5~4≤10>10~20 >20~50 >50~100 >100~150 >150~200 >200~250>250 1.01.22345671.21.62.53.856.37.58.51.522.53.856.37.58.522.5468101112[img=118,139]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]表4.2.2有凸缘零件切边余量ΔR(mm)凸缘直径dt或Bt相对凸缘直径dt/d或Bt/B附图< 1.5 1.5~2 2~2.5 2.5~3< 25>25~50 >50~100 >100~150 >150~200 >200~250>250 1.82.53.54.35.05.56.01.62.03.03.64.24.65.01.41.82.53.03.53.84.01.21.62.22.52.72.83.0[img=125,125]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]2.简单形状的旋转体拉深零件毛坯尺寸的确定(图4.2.1)对于简单形状的旋转体拉深零件求其毛坯尺寸时,一般可将拉深零件分解为若干简单的几何体,分别求出它们的表面积后再相加(含切边余量在内) 。

由于旋转体拉深零件的毛坯为圆形,根据面积相等原则,可计算出拉深零件的毛坯直径。

即:圆筒直壁部分的表面积:[img=103,23]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht圆角球台部分的表面积:[img=172,41]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht底部表面积为:[img=111,41]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img] (4.2.3)[img=112,199]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]图4.2.1毛坯尺寸的确定工件的总面积:[img=176,41]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img] 则毛坯直径为:[img=85,47]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht[img=309,31]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht式中D为毛坯直径(mm);∑Ai为拉深零件各分解部分表面积的代数和(mm 2),对于各种简单形状的旋转体拉深零件毛坯直径D,可以直接按表4.2.3所列公式计算。

表4.2.3常用的旋转体拉深零件毛坯直径D 计算公式序号零件形状坯料直径D1 [img=109,81]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件[img=184,26]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]拉深工艺的设计.mht![/img] 或:?? [img=207,26]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]2 [img=124,112]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]当r≠R时[img=342,24]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]当r=R时[img=153,26]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]3 [img=113,86]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img][img=128,26]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]4 [img=125,90]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img][img=104,24]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]5 [img=131,76]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img][img=39,22]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]或:[img=56,22]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]6 [img=100,85]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img][img=120,26]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]其它形状的旋转体拉深零件毛坯尺寸的计算可查阅有关设计资料。

无凸缘圆筒形件的拉深工艺计算4.2.2无凸缘圆筒形件的拉深工艺计算1.拉深系数拉深系数是表示拉深后圆筒形件的直径与拉深前毛坯(或半成品)的直径之比。

图 4.2.2 所示是用直径为 D 的毛坯拉成直径为dn、高度为hn工件的工序顺序。

第一次拉成d1和h1的尺寸,第二次半成品尺寸为d2和h2,依此最后一次即得工件的尺寸dn和hn。

其各次的拉深系数为:[img=107,120]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht? 工件的直径dn与毛坯直径D 之比称为总拉深系数,即工件总的变形程度系数。

[img=307,45]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]拉深系数的倒数称为拉深比,其值为:[img=133,24]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht[img=385,233]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]图 4.2.2 拉深工序示意图拉深系数是拉深工艺的重要参数,它表示拉深变形过程中坯料的变形程度,m值愈小,拉深时坯料的变形程度愈大。

在工艺计算中,只要知道每次拉深工序的拉深系数值,就可以计算出各次拉深工序的半成品件的尺寸,并确定出该拉深件工序次数。

从降低生产成本出发,希望拉深次数越少越好,即采用较小的拉深系数。

但根据前述力学分析知,拉深系数的减少有一个限度,这个限度称为极限拉深系数,超过这一限度,会使变形区的危险断面产生破裂。

因此,每次拉深选择使拉深件不破裂的最小拉深系数,才能保证拉深工艺的顺利实现。

2. 影响极限拉深系数的因素极限拉深系数mmin与下列的因素有关:(1)材料方面①材料的力学性能和组织材料的塑性好、组织均匀、晶粒大小适当、屈强比σs/σb小、塑性应变比值大时,板料的拉深成形性能好,可以采用较小的极限拉深系数。

②毛坯的相对厚度t/D相对厚度t/D小时,拉深变形区易起皱,防皱压边圈的压边力加大而引起摩擦阻力也增大,因此变形抗力加大,使极限拉深系数提高。

反之,t/D大时,可不用压边圈,变形抗力减小,有利于拉深,故极限拉深系数可减少。

③材料的表面质量材料的表面光滑,拉深时摩擦力小而容易流动,所以极限拉深系数可减小。

(2)模具方面①拉深模的凸模圆角半径rp和凹模圆角半径rd凸模圆角半径rp过小时,筒壁和底部的过渡区弯曲变形大,使危险断面的强度受到削弱,极限拉深系数应取较大值;凹模圆角过小时,毛坯沿凹模口部滑动的阻力增加,筒壁的拉应力相应增大,极限拉深系数也应取较大值。

②凹模表面粗糙度凹模工作表面(尤其是圆角)光滑,可以减小摩擦阻力和改善金属的流动情况,可选择较小的极限拉深系数值。

③模具间隙c 模具间隙小时,材料进入间隙后的挤压力增大,摩擦力增加,拉深力大,故极限拉深系数提高。

④凹模形状图4.2.3所示的锥形凹模,因其支撑材料变形区的面是锥形而不是平面,防皱效果好,可以减小包角α,从而减少材料流过凹模圆角时的摩擦阻力和弯曲变形力,因而极限拉深系数降低。

[img=168,134]mhtml:file://F:\冲压\4 _ 2 直壁旋转体零件拉深工艺的设计.mht![/img]图4.2.3锥形凹模(3) 拉深条件①是否采用压边圈??拉深时若不用压边圈,变形区起皱的倾向增加,每次拉深时变形不能太大,故极限拉深系数应增大。