焊接材料消耗定额标准

中石化压力管道寸口焊接定额

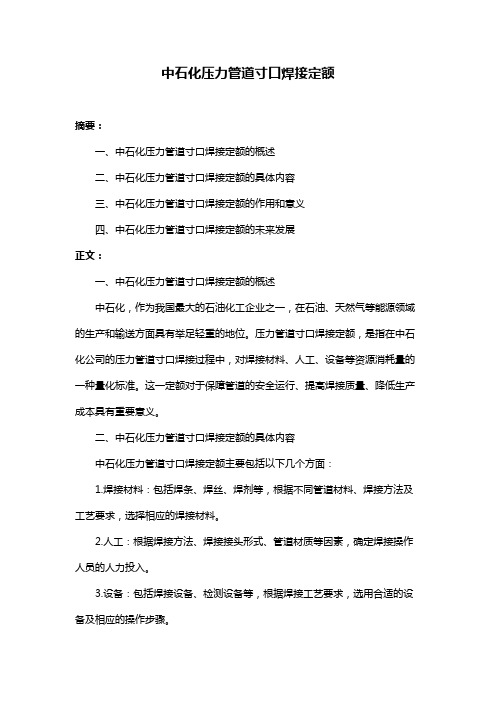

中石化压力管道寸口焊接定额摘要:一、中石化压力管道寸口焊接定额的概述二、中石化压力管道寸口焊接定额的具体内容三、中石化压力管道寸口焊接定额的作用和意义四、中石化压力管道寸口焊接定额的未来发展正文:一、中石化压力管道寸口焊接定额的概述中石化,作为我国最大的石油化工企业之一,在石油、天然气等能源领域的生产和输送方面具有举足轻重的地位。

压力管道寸口焊接定额,是指在中石化公司的压力管道寸口焊接过程中,对焊接材料、人工、设备等资源消耗量的一种量化标准。

这一定额对于保障管道的安全运行、提高焊接质量、降低生产成本具有重要意义。

二、中石化压力管道寸口焊接定额的具体内容中石化压力管道寸口焊接定额主要包括以下几个方面:1.焊接材料:包括焊条、焊丝、焊剂等,根据不同管道材料、焊接方法及工艺要求,选择相应的焊接材料。

2.人工:根据焊接方法、焊接接头形式、管道材质等因素,确定焊接操作人员的人力投入。

3.设备:包括焊接设备、检测设备等,根据焊接工艺要求,选用合适的设备及相应的操作步骤。

4.能源消耗:包括电力、气体等能源的消耗,以满足焊接过程中的温度、压力等工艺要求。

5.其他费用:如现场管理费、质量检测费等,确保焊接过程顺利进行。

三、中石化压力管道寸口焊接定额的作用和意义1.保障管道安全:通过对焊接过程的量化管理,确保焊接质量符合相关标准,从而保障压力管道的安全运行。

2.提高焊接质量:通过焊接定额的制定,使焊接过程更加规范化、标准化,从而提高焊接质量。

3.降低生产成本:通过对焊接材料、人工、设备等资源的合理配置,降低生产成本,提高企业的经济效益。

4.指导生产实践:焊接定额为现场焊接提供了具体的操作依据,有助于提高焊接工作效率。

四、中石化压力管道寸口焊接定额的未来发展随着石油、天然气等能源领域的不断发展,对压力管道焊接技术的要求越来越高。

中石化压力管道寸口焊接定额在未来需要不断优化和完善,以适应新的技术要求。

1.引入先进的焊接技术,提高焊接质量,降低生产成本。

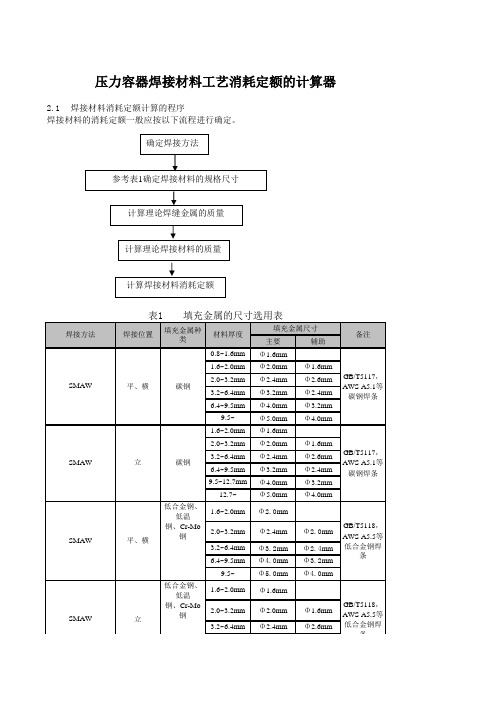

压力容器焊材计算器

全位置

铝合金

9.5~

Φ1.6mm Φ1.2mm

平,横

碳钢

9.5~

Φ1.2mm Φ1.6mm 含FCAW

平,横

不锈钢

9.5~

Φ1.2mm Φ1.6mm 含FCAW

平,横 镍基合金

9.5~

碳钢、合金

全位置

钢、 不锈钢、镍

1.6~

基合金

Φ1.2mm Φ1.2mm

3.2~6.4mm Φ2.4mm

平

碳钢、低合

Φ1.2mm

AWS A5.11 等镍基合金

焊条

Φ2.0mm

Φ2.0mm Φ2.0mm Φ2.0mm Φ1.2mm Φ2.0mm Φ2.0mm Φ2.0mm Φ2.0mm Φ1.2mm Φ2.4mm Φ3.2mm Φ3.2mm Φ2.4mm Φ1.2mm Φ2.4mm Φ3.2mm

GTAW-AC

GTAW自动 GTAW药芯

GB/T5293, GB/T12470

, AWS A5.17, A5.23等

GB/T17854 ,AWS A5.9

等 AWS A5.14

等

Φ3.2mm

Φ1.6mm

Φ1.6mm

Φ1.6mm

Φ1.6mm

最小内径: 纵向

=200mm,环 向=300mm 最小外径:

纵向 =400mm,环

向=250mm 最小内径:

Φ1.6mm

Φ1.6mm

Φ2.4mm Φ2.4mm Φ2.4mm Φ1.6mm Φ1.6mm Φ2.4mm Φ2.4mm Φ2.4mm Φ1.6mm Φ1.6mm Φ2.4mm Φ2.4mm Φ3.2mm Φ1.6mm Φ1.6mm Φ2.4mm

Φ2.4mm Φ3.2mm Φ1.6mm Φ2.6mm Φ2.4mm Φ3.2mm Φ4.0mm

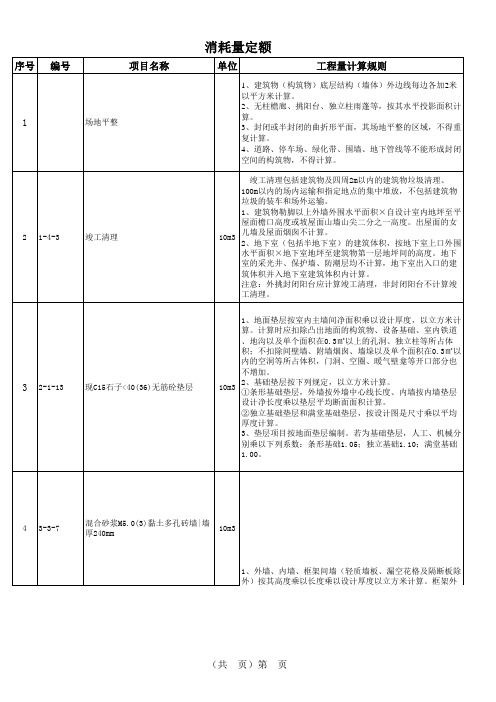

消耗量定额计算规则

27 4-2-17

28 4-2-20

29 4-2-24

现C30石子<31.5(29)单梁、连续梁

30

4-2-27

现C25石子<31.5(28)过梁

31 4-2-31

现C30石子<31.5(29)电梯井壁

32

4-2-35

现C30石子<31.5(29)轻型框剪墙

33 4-2-38

现C30石子<20(22)平板

(共

页)第

页

34

4-2-42

现C30石子<20(22)楼梯(板厚 100mm)|直形|无斜梁

35 4-2-46*6

现C30石子<20(22)楼梯(板厚 100mm)|板厚|每增减10mm×6

1、整体楼梯包括休息平台、平台梁、斜梁冀楼梯的连接梁、 楼梯段,按水平投影面积计算,不扣除宽度小于500mm的楼梯 井,深入墙内部分不另增加。 2、踏步旋转楼梯,按其楼梯部分的水平投影面积乘以周数以 平方米计算(不包括中心柱)。 3、砼楼梯(含直形和旋转)与楼板的分界,以楼梯顶部与楼 板的连接梁为界,连接梁以外为楼板,楼梯基础,按基础的 相应规定计算。 4、砼楼梯项目是按照踏步底板(不含踏步和踏步底板下的 梁)和休息平台板厚100mm编制的。若踏步底板、休息平台的 板厚设计与定额不同时,按板厚每增减1cm调整。踏步底板、 10m2 休息平台的板厚不同时,应分别计算。踏步底板的水平投影 面积包括地板和连接梁;休息平台的投影面积包括平台板和 平台梁。 5、弧形楼梯按旋转楼梯项目执行。 10m2 1、阳台、雨蓬按伸出外墙的水平投影面积计算,伸出外墙的 牛腿不另计算,其嵌入墙内的梁另按梁有关规定单独计算; 井字梁雨蓬,按有梁扳计算规则计算。 2、砼挑檐、阳台、雨蓬的翻檐,总高度在300mm以内时,按 10m2 展开面积并入相应工程量内,超过300mm时,按栏板计算。 10m3 栏板以立方米计算,深入墙内的栏板,合并计算。 10m3 单个体积在0.05m3以内、定额未列项目的构件,按小型构件 以立方米计算。

【精品】15-1-焊接生产成本核算及定额管理(PPT39页)

成本核算及定额管理

4.统计、分析成本差异 利用标准成丰、定额和预算,与实际发生的费用进行比较

,计算成本偏差, 是成本控制的中心环节。实际成本比标准成 本低,被称为有利差异,形成节约; 实际成本比标准成本高则 称为不利差异,形成超支。在计算差异时,要注意实际 成本资 料的收集方法与制定成本标准相一致,具有可比性。对成本差 异要着重分 析直接材料费差异、直接人工费差异和间接费的差 异三部分。

(3)分析计算法是指在充分挖掘生产潜力的基础上,按工时定 额的各个 组成部分,考虑生产类型和具体技术条件来制定工时定 额的方法。

成本核算及定额管理

(4)比较法是按焊件的结构和工艺过程的相似性,把焊 件分组,然后在 每组选出几个在结构上和尺寸上具有代表 性的典型焊件上,通过分析、比较,制 定出该组其他焊件 的工时定额。

成本核算及定额管理

3.制定目标成本和控制标准 目标成本是指在正常的操作情况下对成本的期望值,包括产品在计划的生

产 批量下设计、工艺、制造、装配、运输、销售和售后服务等全过程应达到的 理想 成本水平。一般将产品成本分解成三大类:即直接材料、直接人工和间接 费用。 每一类均按工序、工艺过程、操作方法制定出定额标准,作为设计、生 产、销售 各环节的控制依据。在确定产品的目标成本时有历史成本法、标准成 本法和估算 成本法三种方法。这三种方法的优缺点如下:历史成本法只能说明 该产品过去的 实际情况,对指导将来尚缺乏积极意义;估算成本法是由管理人 员凭经验估计某 一时期某一产品的成本水平,准确度较低;标准成本法是成本 控制的主干,是企 业设立的目标,只有在高效率、高效能下才能达到。

一、焊条消耗定额的制定 1)焊条消耗量通常按下式计算

成本核算及定额管理

成本核算及定额管理

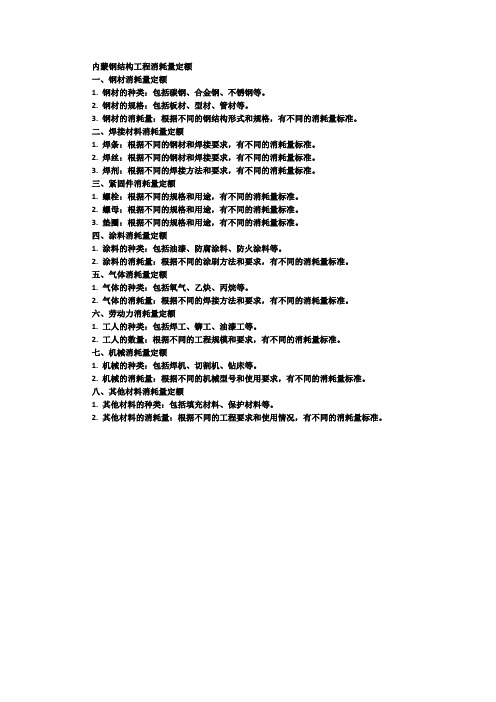

内蒙钢结构工程消耗量定额

内蒙钢结构工程消耗量定额

一、钢材消耗量定额

1. 钢材的种类:包括碳钢、合金钢、不锈钢等。

2. 钢材的规格:包括板材、型材、管材等。

3. 钢材的消耗量:根据不同的钢结构形式和规格,有不同的消耗量标准。

二、焊接材料消耗量定额

1. 焊条:根据不同的钢材和焊接要求,有不同的消耗量标准。

2. 焊丝:根据不同的钢材和焊接要求,有不同的消耗量标准。

3. 焊剂:根据不同的焊接方法和要求,有不同的消耗量标准。

三、紧固件消耗量定额

1. 螺栓:根据不同的规格和用途,有不同的消耗量标准。

2. 螺母:根据不同的规格和用途,有不同的消耗量标准。

3. 垫圈:根据不同的规格和用途,有不同的消耗量标准。

四、涂料消耗量定额

1. 涂料的种类:包括油漆、防腐涂料、防火涂料等。

2. 涂料的消耗量:根据不同的涂刷方法和要求,有不同的消耗量标准。

五、气体消耗量定额

1. 气体的种类:包括氧气、乙炔、丙烷等。

2. 气体的消耗量:根据不同的焊接方法和要求,有不同的消耗量标准。

六、劳动力消耗量定额

1. 工人的种类:包括焊工、铆工、油漆工等。

2. 工人的数量:根据不同的工程规模和要求,有不同的消耗量标准。

七、机械消耗量定额

1. 机械的种类:包括焊机、切割机、钻床等。

2. 机械的消耗量:根据不同的机械型号和使用要求,有不同的消耗量标准。

八、其他材料消耗量定额

1. 其他材料的种类:包括填充材料、保护材料等。

2. 其他材料的消耗量:根据不同的工程要求和使用情况,有不同的消耗量标准。

焊材耗量用量计算表解析

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊:G丝=1.05 G填;

气焊:G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G丝=1.1 G填;

厚度δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

Hale Waihona Puke 46.20.580.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

0.94

0.52

10

72.0

1.12

0.62

12

98.0

1.53

0.84

14

123.0

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

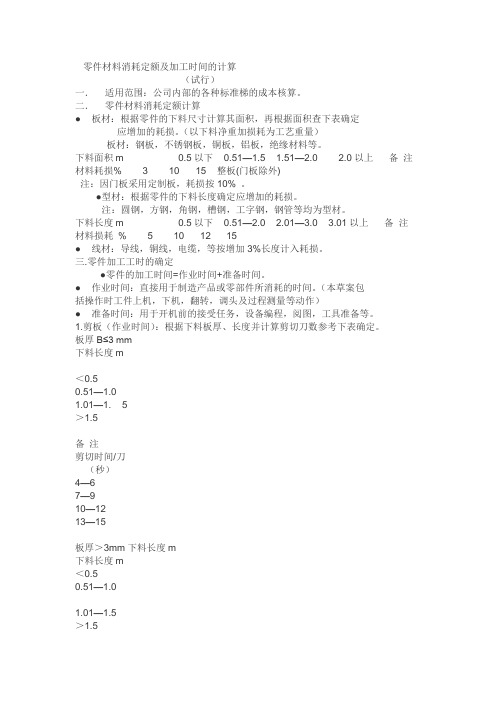

零件材料消耗定额及加工时间

零件材料消耗定额及加工时间的计算(试行)一.适用范围:公司内部的各种标准梯的成本核算。

二.零件材料消耗定额计算●板材:根据零件的下料尺寸计算其面积,再根据面积查下表确定应增加的耗损。

(以下料净重加损耗为工艺重量)板材:钢板,不锈钢板,铜板,铝板,绝缘材料等。

下料面积m¬¬¬¬¬¬¬0.5以下 0.51—1.5 1.51—2.0 2.0以上备注材料耗损% 3 10 15 整板(门板除外)注:因门板采用定制板,耗损按10% 。

●型材:根据零件的下料长度确定应增加的耗损。

注:圆钢,方钢,角钢,槽钢,工字钢,钢管等均为型材。

下料长度m¬¬¬¬¬¬¬0.5以下 0.51—2.0 2.01—3.0 3.01以上备注材料损耗% 5 10 12 15●线材:导线,铜线,电缆,等按增加3%长度计入耗损。

三.零件加工工时的确定●零件的加工时间=作业时间+准备时间。

●作业时间:直接用于制造产品或零部件所消耗的时间。

(本草案包括操作时工件上机,下机,翻转,调头及过程测量等动作)●准备时间:用于开机前的接受任务,设备编程,阅图,工具准备等。

1.剪板(作业时间):根据下料板厚、长度并计算剪切刀数参考下表确定。

板厚B≤3 mm下料长度m¬¬¬¬¬¬¬<0.50.51—1.01.01—1. 5>1.5备注剪切时间/刀(秒)4—67—910—1213—15板厚>3mm下料长度m¬¬¬¬¬¬¬下料长度m¬¬¬¬¬¬¬<0.50.51—1.01.01—1.5>1.5备注剪切时间/刀(秒)6—78—1011—1415—18注:准备时间需另加。

常用焊材定额标准

常用焊材定额标准目录1.封面.............................................................................................. ..1 2.目录. (2)3.前言 (3)4.手工角接焊缝焊材消耗量定额标准....................................................... ..4 5.手工对接焊缝焊条消耗量定额标准 (5)6.埋弧自动焊对接焊缝焊材消耗量定额标准 (6)7.埋弧自动焊(×型坡口)对接焊缝焊材消耗量定额标准........................ (7)8.CO2单面焊对接焊缝焊材消耗量定额标准.............................................8-11 9.CO2打底+埋弧焊盖面对接焊缝焊材消耗量定额标准.............................12-14 10.SG―2对接焊缝焊材消耗量定额标准................................................15-16 11.焊材消耗量计算公式. (17)前言本《常用焊材定额标准》,材料消耗定额量是通过焊接实测计算出的结果。

由于在测试过程中每种板材厚度不全,所得的实测数据不连续,因此在归纳整理数据过程中使用插值的方法予以补充,得出此焊材消耗定额标准。

1 范围本标准规定了各类焊缝手工及自动焊接材料消耗定额。

本标准适用于船舶新制工程,船舶维修、改装工程也可参照使用。

2 焊材消耗量定额2.1手工角接焊缝焊材消耗量定额标准2.2手工对接焊缝焊条消耗量定额标准注:焊缝坡口当采用碳弧气刨时,消耗量应较表列数量增加20%。

2.3 埋弧自动焊对接焊缝焊材消耗量定额标准2.4 埋弧自动焊(×型坡口)对接焊缝焊材消耗量定额标准2.5、CO2单面焊对接焊缝焊材消耗量定额标准2.6 CO2打底+埋弧焊盖面对接焊缝焊材消耗量定额标准2.7 SG―2对接焊缝焊材消耗量定额标准。

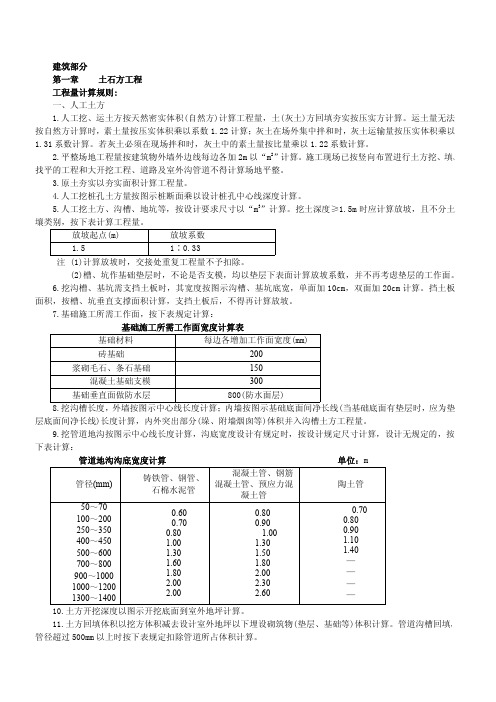

消耗量定额计算规则

找平的工程和大开挖工程、道路及室外沟管道不得计算场地平整。

3.原土夯实以夯实面积计算工程量。

4.人工挖桩孔土方量按图示桩断面乘以设计桩孔中心线深度计算。 5.人工挖土方、沟槽、地坑等,按设计要求尺寸以“m3”计算。挖土深度≥1.5m 时应计算放坡,且不分土

壤类别,按下表计算工程量。 放坡起点(m) 1.5

界;超过±300mm 时,应以设计室内地坪为界。砖围墙应以设计室外地坪为界,以下为基础,以上为墙身。石

基础、石勒脚、石墙身的划分:基础与勒脚应以设计室外地坪为界,勒脚与墙身应以设计室内地坪为界。石围

墙内外地坪标高不同时,应以较低地坪标高为界,以下为基础;内外标高之差为挡土墙时,挡土墙以上为墙身。 四、砖石基础按图示尺寸以“m3”计算。砖石基础长度,外墙按外墙中心线长度,内墙按内墙净长计算。砖

0.60 0.70 0.80 1.00 1.30 1.60 1.80 2.00 2.00

0.80 0.90

1.00 1.30 1.50 1.80 2.00 2.30 2.60

10.土方开挖深度以图示开挖底面到室外地坪计算。

单位:m

陶土管

0.70 0.80 0.90 1.10 1.40 — — — —

墙厚

1/4

1/2

3/4

1

3/2

2

5/2

3

计算厚度 (mm)

53

115

180

240

365

490

615

740

二、使用非标准砖时,砌体厚度应按设计要求厚度计算。

三、基础与墙身的划分:砖基础与墙身以设计室内地坪为界,(有地下室的按地下室室内设计地坪为界)以

下为基础,以上为墙身。若墙身与基础为两种不同材料时,位于设计室内地面±300mm 以内时,以不同材料为

焊材消耗定额标准

焊材消耗定额标准HBPC-CHB-0011.本标准适合于手工电弧焊、氩弧焊、气体保护焊、自动埋弧焊。

2.制定本标准的依据和参考资料3.相应的焊缝标准、焊接工艺规程及生产实际情况。

4.附表中给出各种坡口形式的熔焊金属重量,具体焊接材料由相应的焊接工艺指定。

5.计算公式6.熔焊金属重量公式见附表7.焊条消耗定额(Kg)=熔焊金属重量×1.78.焊丝消耗定额(Kg)=熔焊金属重量×1.049.埋弧自动焊焊剂定额(Kg)=焊丝消耗定额×1.710.附表F=δ×b+2/3B×C附表2单面不开坡口带垫板对接焊缝附表3单面不开坡口有底对接焊缝F=δ×b+4/3B×C附表4双面对称X型坡口对接焊缝F=δ×b+(δ-p)/2×tg(α/2)+4/3B×CF=δ×b+(δ-p)/2×tg(α/2)+2/3B×C 附表6双边V型坡口有底对接焊缝F=δ×b+δ×tg(α/2)+2/3B×CF=δ×b+δ×tg(α/2)+2/3B×C附表8双面不开坡口埋弧自动焊对接焊缝F=δ×b+4/3B×C附表9双边V型坡口埋弧自动焊对接焊缝F=δ×b+(δ-10)/2×tg(α/2)+4/3×(E+4) 附表10对称X型坡口埋弧自动焊对接焊缝F=δ×b+(δ-p)/2×tg(α/2)+4/3B×C附表11无坡口单面角焊缝F=K/2+K×h 注:无坡口双面角焊缝按两条焊缝计算附表12有坡口单面角焊缝附表13水冷壁(光管+扁钢)纵向焊缝焊材消耗定额标准附表14管子对接V型坡口熔焊金属计算表。

钢管焊接预算定额

钢管焊接预算定额钢管焊接预算定额》的背景和目的可以简要介绍如下:该定额是为了规范钢管焊接预算并提供指导,以确保工程质量和预算控制。

钢管焊接在很多工程项目中起着重要作用,因此对其进行预算定额的规范是非常必要的。

通过准确的预算定额,可以帮助工程师和项目经理在项目规划和执行过程中制定合理的预算。

同时,定额还提供了关于钢管焊接预算的具体指导和建议,使工程团队能够更好地进行预算控制和成本管理。

钢管焊接预算定额的编制基于经验总结和实践,结合钢管焊接的特点进行了系统的分析和归纳。

通过参考和应用该定额,可以提高钢管焊接工程的效率和质量,减少预算超支和成本风险。

总之,本文将详细介绍《钢管焊接预算定额》的内容和应用,并为工程师和项目经理提供钢管焊接预算的参考依据,以确保工程的成功实施。

钢管焊接预算定额》的结构由以下主要章节组成:预算编制原则:该章节详细介绍了编制钢管焊接预算的基本原则和方法。

这包括确定费用计算依据、材料和人工成本的考虑因素等内容。

工程量计算方法:该章节描述了钢管焊接工程中工程量计算的具体方法和步骤。

这包括计算所需钢管数量、焊接材料的用量、焊接时间等。

费用计算:该章节说明了如何根据工程量计算和其他相关因素计算钢管焊接的费用。

这包括材料费、人工费、设备费、管理费等费用的计算方法。

其他注意事项:该章节提供了一些额外的注意事项,例如安全措施、质量要求和监控等方面的考虑。

每个章节都会详细阐述相关的内容和要点,以帮助用户编制钢管焊接预算时能够准确全面地考虑各个方面的因素。

在这一段中,我们将介绍《钢管焊接预算定额》适用的范围和条件。

该定额适用于钢管焊接工程,包括各种规格和材质的钢管焊接。

它适用于建筑工程、桥梁工程、管道工程等不同类型的工程项目。

该定额的特点在于,提供了一套标准化的预算计算方法,能够确保钢管焊接工程的经济合理性和施工质量。

它基于相关法律法规和技术标准,为钢管焊接工程提供了详细的预算规定和参考指南。

在适用该定额时,应注意遵守相关的法律法规和技术标准。

焊接材料消耗定额标准

焊接材料消耗定额标准Q/HZ MB103-79二零零四年十月使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝三V型坡口单面手工焊缝四V型坡口双面手工焊缝五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝七不开坡口丁字接头单面手工焊缝注:双面焊定额加倍. δ1≥δ. 八单面V型坡口角度手工焊缝(双面焊)九油缸缸底焊缝焊丝定额CG1-30型气割机切割规范钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV 常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq>0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热.Ito-Bessyo计算预热温度公式:T0=[])C︒-350C(25.0——T0预热温度(℃)——[C]=[C]X+[C]P————尺寸碳当量:[C]P=0.005S[C]X(S为板厚)————成分碳当量:[C]X=C+(Mn+Cr)/9+Ni/18+7Mo/90钢板最小弯曲半径圆钢最小弯曲半径钢管最小弯曲半径L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的内侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

中石化压力管道寸口焊接定额

中石化压力管道寸口焊接定额

摘要:

1.中石化压力管道寸口焊接定额的概述

2.焊接定额的计算方法

3.焊接定额的应用实例

4.中石化压力管道寸口焊接定额的注意事项

正文:

一、中石化压力管道寸口焊接定额的概述

中石化压力管道寸口焊接定额是指在中石化压力管道焊接过程中,根据管道的尺寸和焊接方式,预先设定的焊接工时和焊接材料消耗量的标准。

这一定额标准对于保证工程质量、控制成本和提高施工效率具有重要的指导意义。

二、焊接定额的计算方法

焊接定额的计算主要包括以下几个步骤:

1.确定管道的尺寸和材料:首先要了解管道的直径、壁厚、材料等信息,这些参数将直接影响到焊接的方式和所需材料。

2.确定焊接方式:根据管道的尺寸和材料,选择合适的焊接方式,如手工电弧焊、气体保护焊等。

3.查阅焊接定额表:根据焊接方式和管道尺寸,查阅相关的焊接定额表,得到对应的焊接工时和材料消耗量。

4.计算焊接定额:根据焊接工时和材料消耗量,计算出总的焊接定额。

三、焊接定额的应用实例

以一条直径为200mm、壁厚为10mm 的碳钢管道为例,采用手工电弧

焊进行焊接,根据焊接定额表,可得到焊接定额为20 小时,焊接材料消耗量为10 公斤。

四、中石化压力管道寸口焊接定额的注意事项

1.在计算焊接定额时,应考虑到各种因素,如施工环境、焊接技术水平等,以确保计算结果的准确性。

2.焊接定额应定期进行修订,以适应新的施工技术和材料。

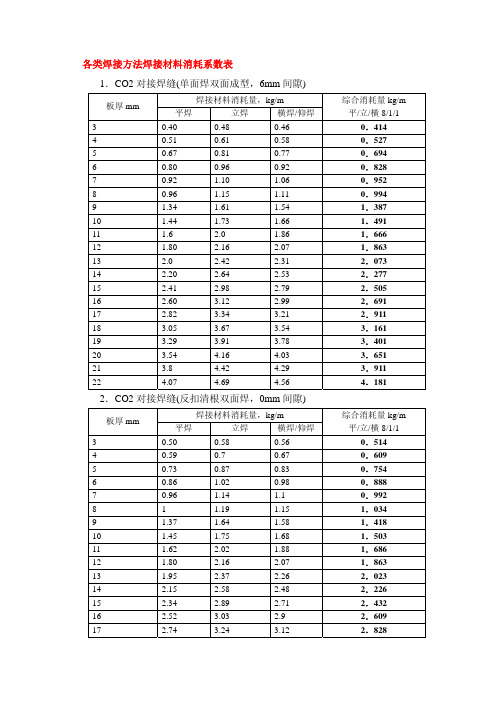

焊接材料消耗定额标准(最新)

各类焊接方法焊接材料消耗系数表1.CO2对接焊缝(单面焊双面成型,6mm间隙)焊接材料消耗量,kg/m板厚mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.400.480.46 0.414 4 0.510.610.58 0.527 5 0.670.810.77 0.694 6 0.800.960.92 0.828 7 0.921.101.06 0.952 8 0.961.151.11 0.994 9 1.341.611.54 1.387 10 1.441.731.66 1.491 11 1.62.01.86 1.666 12 1.802.162.07 1.863 13 2.02.422.31 2.073 14 2.202.642.53 2.277 15 2.412.982.79 2.505 16 2.603.122.99 2.691 17 2.823.343.21 2.911 18 3.053.673.54 3.161 19 3.293.913.78 3.401 20 3.544.164.03 3.651 21 3.84.424.29 3.911 22 4.074.694.56 4.181 2.CO2对接焊缝(反扣清根双面焊,0mm间隙)焊接材料消耗量,kg/m板厚mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.500.580.56 0.514 4 0.590.70.67 0.609 5 0.730.870.83 0.754 6 0.861.020.98 0.888 7 0.961.141.1 0.992 8 11.191.15 1.034 9 1.371.641.58 1.418 10 1.451.751.68 1.503 11 1.622.021.88 1.686 12 1.802.162.07 1.863 13 1.952.372.26 2.023 14 2.152.582.48 2.226 15 2.342.892.71 2.432 16 2.523.032.9 2.609 17 2.743.243.12 2.82818 2.933.533.4 3.03719 3.163.763.63 3.26720 3.43.993.87 3.50621 3.624.214.09 3.72622 3.884.474.34 3.985 3.埋弧焊对接焊缝焊接材料消耗量,kg/m板厚mmI型坡口V型坡口X型坡口4 0.3065 0.3476 0.3887 0.4398 0.4909 0.54110 0.60211 0.63812 0.66313 0.955(含反扣)14 1.033(含反扣)15 1.45816 1.54517 1.69918 1.78419 1.87320 1.96521 2.04422 2.1264.角焊缝(CO2焊、手工焊)普通填角焊缝焊接材料消耗量,kg/m焊脚高度mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.180.220.21 0.187 4 0.240.290.28 0.249 5 0.300.360.35 0.311 6 0.390.460.44 0.402 7 0.480.580.55 0.577 8 0.580.690.66 0.599 9 0.700.840.81 0.725 10 0.800.96 0.92 0.828深熔焊(P.P.)焊接材料消耗量,kg/m综合消耗量kg/m 板厚mm平焊立焊横焊/仰焊0.48/0.48 0.480.38/0.386 0.30/0.300.58/0.58 0.580.45/0.457 0.36/0.360.53/0.530.67/0.67 0.678 0.42/0.420.77/0.77 0.770.6/0.69 0.48/0.480.67/0.670.85/0.85 0.8510 0.53/0.530.72/0.720.93/0.93 0.9312 0.57/0.570.95/0.95 0.950.74/0.7412 0.59/0.591.01/1.01 1.010.79/0.7913 0.63/0.631.07/1.07 1.070.84/0.8414 0.67/0.671.17/1.17 1.170.92/0.9215 0.73/0.731.27/1.27 1.270.99/0.9916 0.79/0.791.19/1.191.56/1.56 1.5617 0.93/0.931.67/1.67 1.671.30/1.3018 1.04/1.041.49/1.491.93/1.93 1.9319 1.17/1.171.58/1.582.02/2.02 2.0220 1.26/1.26全焊透(F.P.)焊接材料消耗量,kg/m综合消耗量kg/m 板厚mm平焊立焊横焊/仰焊6 0.40/0.40.64/0.64 0.640.5/0.50.77/0.77 0.777 0.48/0.480.6/0.60.90/0.90 0.908 0.56/0.560.7/0.71.03/1.03 1.030.8/0.89 0.64/0.641.14/1.14 1.1410 0.71/0.710.89/0.891.22/1.22 1.220.94/0.9411 0.75/0.751.27/1.27 1.270.99/0.9912 0.79/0.791.35/1.35 1.351.05/1.0513 0.84/0.841.43/1.43 1.431.11/1.1114 0.89/0.891.55/1.55 1.551.21/1.2115 0.97/0.971.68/1.68 1.681.31/1.3116 1.05/1.052.08/2.08 2.081.59/1.5917 1.24/1.241.74/1.742.23/2.23 2.2318 1.39/1.392.67/2.67 2.672.07/2.0719 1.55/1.552.18/2.182.82/2.82 2.8220 1.66/1.66说明:1、采用CO2焊接方法计算焊材消耗量时,应乘以1.6的系数;2、采用手工电弧焊的焊接方法计算焊材消耗量时,应乘以1.8的系数;3、考虑到现场施工的实际情况,计算对接缝焊材消耗量时,应乘以1.4的系数;计算角焊缝时,应乘以2.0的系数。

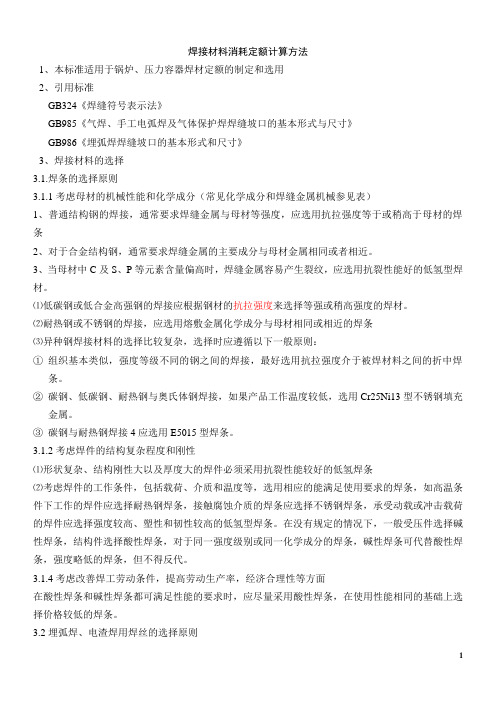

焊接材料消耗定额计算方法

焊接材料消耗定额计算方法1、本标准适用于锅炉、压力容器焊材定额的制定和选用2、引用标准GB324《焊缝符号表示法》GB985《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB986《埋弧焊焊缝坡口的基本形式和尺寸》3、焊接材料的选择3.1.焊条的选择原则3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表)1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。

3、当母材中C及S、P等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。

⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。

⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则:①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊条。

②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13型不锈钢填充金属。

③碳钢与耐热钢焊接4应选用E5015型焊条。

3.1.2考虑焊件的结构复杂程度和刚性⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。

在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。

3.1.4考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。

焊材耗量用量计算表

焊材耗量用量计算表

本文介绍了制定焊接材料消耗工艺定额标准所采用的系数,并给出了不同管子对接焊缝的焊缝截面积表格。

焊接材料消耗工艺定额标准所采用的系数是根据不同焊接方式和填充金属重量来确定的。

比如手工焊的系数是G填=G

条/0.5,而埋弧自动焊的系数是G丝=1.1 G填G剂=1.3 G填。

此外,不同焊接方式的焊丝和焊条的定额也不同。

表格中给出了不同管子对接焊缝的焊缝截面积,可以根据管壁厚度来查找。

同时,表中还注明了焊丝和焊条的定额,以及当采用手工氩弧焊打底、手工电弧焊盖面时,表中焊条应乘以0.8的情况。

另外,氩弧焊打底的焊丝按6Kg/100个头计算。

需要注意的是,本文中存在一些格式错误和明显有问题的段落,需要删除或改写。

焊接材料消耗定额标准[详]

![焊接材料消耗定额标准[详]](https://img.taocdn.com/s3/m/919fa70cbe23482fb4da4c98.png)

word格式文档焊接材料消耗定额标准Q/HZ MB103-79二零零四年十月专业整理使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝三V型坡口单面手工焊缝四V型坡口双面手工焊缝五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝4七不开坡口丁字接头单面手工焊缝6注:双面焊定额加倍. δ1≥δ. 八单面V型坡口角度手工焊缝(双面焊)7九油缸缸底焊缝焊丝定额8CG1-30型气割机切割规范9钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV 常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq>0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热.Ito-Bessyo计算预热温度公式:T0=[])C︒-350C(25.0——T0预热温度(℃)——[C]=[C]X+[C]P————尺寸碳当量:[C]P=0.005S[C]X(S为板厚)————成分碳当量:[C]X=C+(Mn+Cr)/9+Ni/18+7Mo/90钢板最小弯曲半径圆钢最小弯曲半径钢管最小弯曲半径L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的内侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

焊接材料计算公式

0.160

耗量计算公式

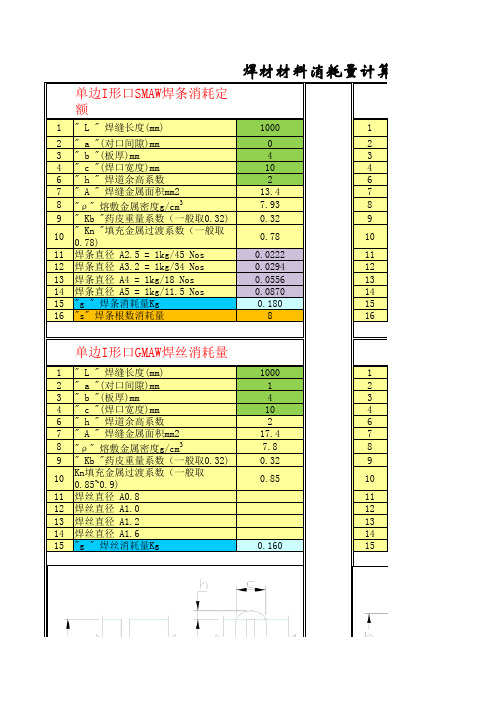

双边I形口SMAW焊条消耗定额

" L " 焊缝长度(mm) " a "(对口间隙)mm " b "(板厚)mm " c "(焊口宽度)mm " h " 焊道余高系数 " A " 焊缝金属面积mm2 "ρ " 熔敷金属密度g/cm3 " Kb "药皮重量系数(一般取0.32) " Kn "填充金属过渡系数(一般取 0.78) 焊条直径 A2.5 = 1kg/45 Nos 焊条直径 A3.2 = 1kg/34 Nos 焊条直径 A4 = 1kg/18 Nos 焊条直径 A5 = 1kg/11.5 Nos "g " 焊条消耗量Kg "s" 焊条根数消耗量 1000 2 4 10 2 34.67 7.93 0.32 0.78 0.0222 0.0294 0.0556 0.0870 0.465 21 1 2 3 4 6 7 8 9 10 11 12 13 14 15 16

双边I形口GMAW焊丝消耗量

" L " 焊缝长度(mm) " a "(对口间隙)mm " b "(板厚)mm " c "(焊口宽度)mm " h " 焊道余高系数 " A " 焊缝金属面积mm2 "ρ " 熔敷金属密度g/cm3 " Kb "药皮重量系数(一般取0.32) Kn填充金属过渡系数(一般取 0.85~0.9) 焊丝直径 A0.8 焊丝直径 A1.0 焊丝直径 A1.2 焊丝直径 A1.6 "g " 焊丝消耗量Kg 1000 1 4 10 2 30.67 7.8 0.32 0.85 1 2 3 4 6 7 8 9 10 11 12 13 14 15

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.67

20

20

1.5

230

1.8

1.89

2.97

3.24

22

22

2

286

2.23

2.342

3.68

4.02

24

24

2

336

2.64

2.772

4.36

4.75

25

25

2

363

2.83

2.972

4.67

5.1

28

28

2

448

3.5

3.675

5.77

6.3

30

30

2

510

4.0

4.2

6.6

7.2

1

1.5

8

1

12.6

0.098

0.162

0.176

4

700

1

1.5

8

1

17.6

0.137

0.226

0.247

5

700

1

1.5

10

1

25.3

0.197

0.325

0.355

6

700

2

2.5

10

1

32.8

0.256

0.423

0.460

8

700

2

2.5

14

1.5

59.2

0.462

0.763

0.830

10

650

碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;

焊丝按熔敷金属重量的1.05倍计;

焊剂按熔敷金属重量的1.35倍计;

ﻩﻩ一不开坡口单面手工焊缝

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

c

b

e

截面积

酸性焊条

碱性焊条

1

0

4

1

3

0.023

0.038

0.041

1.5

0

5ቤተ መጻሕፍቲ ባይዱ

1

4

0.031

时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;

2

3

19

1.5

265.5

2.07

3.42

3.72

28

600

2

3

21

1.5

321

2.50

4.12

4.50

30

600

2

3

22

1.5

359.5

2.80

4.62

5.05

32

600

2

3

23

1.5

402

3.19

5.16

5.74

36

600

2

3

26

1.5

493

3.84

6.35

6.91

4

0.6

4.76

7.85

8.56

0.221

0.347

0.378

7

7

1.5

35

0.275

0.289

0.454

0.495

8

8

1.5

44

0.344

0.361

0.568

0.62

9

9

1.5

54

0.424

0.445

0.70

0.763

10

10

1.5

65

0.51

0.536

0.843

0.92

11

11

1.5

77

0.604

0.634

0.997

1.087

12

12

1.5

90

0.703

0.738

1.16

1.27

13

13

1.5

104

0.82

0.861

1.35

1.48

14

14

1.5

119

0.93

0.977

1.53

0.68

15

15

1.5

135

1.06

1.113

1.75

1.91

16

16

1.5

152

1.19

1.25

1.97

2.14

18

18

1.5

189

1.48

1.554

碱性焊条

12

650

2

3

12

1

83.8

0.665

1.08

1.18

14

650

2

3

14

1

104.4

0.83

1.37

1.49

16

600

2

3

15

1.5

134.5

1.05

1.73

1.89

20

600

2

3

16

1.5

185.5

1.45

2.39

2.61

22

600

2

3

17

1.5

215.5

1.68

2.77

3.02

25

600

0.28

0.31

5

2

12

1

26

0.204

0.34

0.37

6

2

14

1

30

0.235

0.39

0.42

8

2.5

16

1.5

51

0.400

0.66

0.72

10

2.5

18

1.5

57

0.448

0.74

0.81

ﻩﻩ三V型坡口单面手工焊缝

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

α

p

c

b

e

截面积

酸性焊条

碱性焊条

3

700

ﻩﻩﻩ注:双面焊定额加倍.δ1≥δ.

八单面V型坡口角度手工焊缝(双面焊)

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

b

e

k

截面积

酸性焊条

碱性焊条

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

k

e

截面积

焊丝

酸性焊条

碱性焊条

2

2

1

4

0.0312

0.0328

0.0515

0.0562

3

3

1

8

0.0625

0.0656

0.103

0.113

4

4

1

12

0.0936

0.0983

0.155

0.169

5

5

1

18

0.14

0.147

0.23

0.252

6

6

1.5

27

0.21

0.051

0.056

2

1

6

1

6

0.047

0.078

0.085

3

1

8

1

9

0.7

0.115

0.126

ﻩﻩ二不开坡口双面手工焊缝

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

c

b

e

截面积

酸性焊条

碱性焊条

3

1

8

1

14

0.109

0.18

0.196

4

2

10

1

21

0.164

0.27

0.295

4.5

2

10

1

22

0.172

焊接材料消耗定额标准

———————————————————————————————— 作者:

———————————————————————————————— 日期:

焊接材料消耗定额标准

Q/HZMB103-79

二零零四年十月

使用说明:

1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产

8

1

28.3

0.221

0.365

0.398

6

700

2

2

10

8

1

35.2

0.274

0.452

0.494

8

700

2

2

14

10

1.5

65.2

0.510

0.841

0.920

1

.5

86.7

0.676

0.120

1.220

五对称双面X型坡口手工焊缝

焊缝尺寸

熔敷金属kg/m

定额(kg/m)

δ

α

p

c

b

e

截面积

酸性焊条

2

2.5

16

1.5

85.8

0.670

1.110

1.210

12

650

2

2.5

18

1.5

118

0.920

1.524

1.660

14

650

2

3

20

1.5