粉末冶金原理-中文

粉末冶金原理

粉末冶金原理1.粉末冶金:制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程。

2.二次颗粒:单颗粒以某种方式聚集就构成二次颗粒3.松装密度:粉末在规定条件下自然充填容器时,单位体积内自由松装粉末体的质量g/cm3。

4.孔隙率:孔隙体积与粉末体的表观体积之比的百分数称为孔隙度(θ)。

5.中位径:将各种粒级粉末个数或百分数逐一相加累积并做图,可以得到累积分布曲线,分布曲线对应50%处称为中位径弹性后效:在压制过程中,粉末由于受力而发生弹性变形和塑性变形,压坯内存在着很大的内应力,当外力停止作用后,压坯便出现膨胀现象6.合批:将成分相同而粒度不同的粉末进行混合,称为合批7.烧结机构:研究烧结过程中各种可能的物质迁移方式及速率。

8.热压:热压又称为加压烧结,是把粉末装在模腔内,在加压的同时使粉末加热到正常烧结温度或更低一些的温度,经过较短时间烧结成致密而均匀的制品。

9.活化烧结:是指采用化学或物理的措施,使烧结温度降低、烧结过程加快,或使烧结体的密度和其它性能得到提高的方法。

10.单颗粒:粉末中能分开并独立存在的最小实体称为单颗粒。

11.振实密度:粉末装于振动容器,规定条件下,经振动敲打后测得的粉末密度。

12.粒度:以mm或μm的表示的颗粒的大小称颗粒直径,简称粒径或粒度。

13.混合:将两种或两种以上不同成分的粉末混合均匀。

分为机械法和化学法。

14.搭桥:粉末在松装堆集时,由于表面不规则,彼此之间有摩擦,颗粒相互搭架而形成拱桥孔洞的现象。

15.快速冷凝技术的特点:(1)急冷可大幅度地减小合金成分的偏析;(2)急冷可增加合金的固溶能力;(3)急冷可消除相偏聚和形成非平衡相;(4)某些有害相可能由于急冷而受到抑制甚至消除;(5)由于晶粒细化达微晶程度,在适当应变速度下可能出现超塑性等。

16.粉末颗粒的聚集形式:聚合体、团粒、絮凝体;区别:通过聚集方式得到的二次颗粒被称为聚合体或聚集颗粒;团粒是由单颗粒或二次颗粒靠范德华力粘接而成的,其结合强度不大,用研磨。

粉末冶金

热处理炉

粉末冶金件的显微结构通常不如传统钢件那样均匀,因此在淬火表面以下任何给定距离,烧结钢件的显微硬 度值比传统钢要分散得多。有时候试锥打在马氏体基体中分散的铁素体、残留奥氏体或珠光体的软点上或孔隙上, 测量会有很大的偏差。

Ⅱ-6粉末冶金常见缺陷:

缺陷内容

图片

原因及解决方法

每个烧结炉中第 一个部件发泡

(2)、高速压制技术

原理:高速压制采用液压冲击机,它与传统压制有许多相似之处,但关键是压制速度比传统快500~1000倍, 其压头速度高达2~30m/s,因而适用于大批量生产 特点:压制件密度提高,提高幅度在0.3g/cm3左右;压制件抗拉强度可提高20%~25%;高速压制压坯径向 弹性后效很小, 脱模力较低;高速压制的密度较均匀, 其偏差小于0.01g/cm3

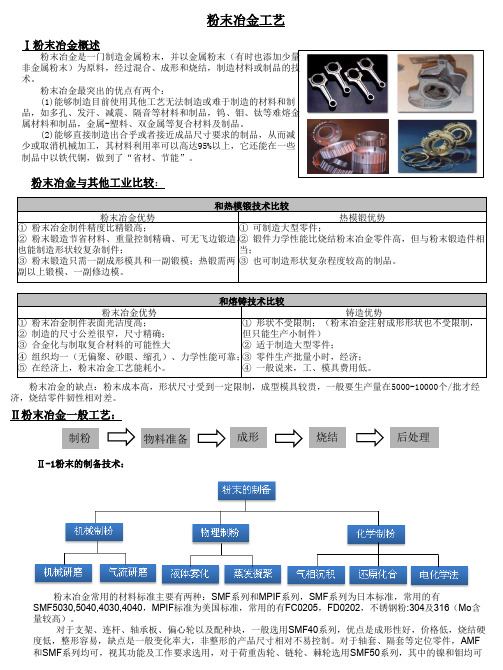

粉末冶金工艺

Ⅰ粉末冶金概述

粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量 非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技 术。

粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制 品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金 属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减 少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些 制品中以铁代铜,做到了“省材、节能”。

对于支架、连杆、轴承板、偏心轮以及配种块,一般选用SMF40系列,优点是成形性好,价格低,烧结硬 度低,整形容易,缺点是一般变化率大,非整形的产品尺寸相对不易控制。对于轴套、隔套等定位零件,AMF 和SMF系列均可,视其功能及工作要求选用,对于荷重齿轮、链轮、棘轮选用SMF50系列,其中的镍和钼均可

粉末冶金原理-烧结

有限固溶系:Fe-C、Fe-Ni、Fe-Cu、W-Ni等

互不固溶系:Ag-W、Cu-W、Cu-C等

液相烧结

在烧结过程中出现液相的烧结。

包括:稳定液相(长存液相)烧结

不稳定液相(瞬时液相)烧结

二、烧结理论研究的目的、范畴和方法

研究目的:研究粉末压坯在烧结过程中微观结构的演化

物质蒸发的角度

3.蒸气压差

曲面与平面的饱和蒸气压之差

P P0 / KTr

1 1 1 r x

吉布斯-凯尔文方程

x

1 1 r

P 0 / KT 颈 P

对于球表面,1/r=2/a (a为球半径)

P 0 2 / KTa 球 P

颗粒表面(凸面)与烧结颈表面(凹面)之间存在大的蒸气压 差,导致物质向烧结颈迁移

烧 结 的 重 要 性

4)纳米块体材料的获得依 赖烧结过程的控制

(三) 烧结的分类

粉末体烧结类型 不施加外压力

施加外压力

固相烧结 单相粉末

多相粉末

液相烧结

长存液相 瞬时液相

热压 热锻

热等静压

反应烧结

活化烧结

超固相线烧结 液相热压 反应热压 反应热等静压

强化烧结

按烧结过程有无外加压力

●无压烧结 (Pressureless sintering) 包括:固相烧结、液相烧结等 ●加压烧结(有压烧结)

烧结颈长大

3.封闭孔隙球化和缩小阶段 当烧结体密度达到90%以后,• 多数孔隙被完全分隔,闭 孔数量大的增加,孔隙形状趋近球形并不断缩小。在这个 阶段,整个烧结体仍可缓慢收缩,但主要是靠小孔的消失 和孔隙数量的减少来实现。这一阶段可以延续很长时间, 但是仍残留少量的隔离小孔隙不能消除。也就是一般不能 达到完全致密。

粉末冶金原理简介课件

化学共沉淀法

总结词

通过化学反应使金属离子共沉淀形成均匀的金属氧化物或硫化物粉末。

详细描述

化学共沉淀法是一种制备金属粉末的方法,通过化学反应使金属离子共沉淀形成 均匀的金属氧化物或硫化物粉末。在沉淀过程中,控制溶液的pH值和浓度等条 件,使不同金属离子同时沉淀,形成成分均匀的混合物粉末。

喷雾干燥法

定义

粉末烧结是一种通过加热使粉末颗粒 间发生粘结,从而将它们转化为致由烧结和压制烧结。

烧结原理与过程

原理

烧结过程中,粉末颗粒通过表面扩散、粘性流动和塑性变形等机制相互粘结, 形成连续的固体结构。

过程

烧结过程通常包括加热、保温和冷却三个阶段,其中保温阶段是粉末颗粒粘结 的主要阶段。

能源领域

粉末冶金多孔材料可用于制造 燃料电池电极、核反应堆控制 棒等能源相关领域。

医疗器械

粉末冶金材料具有生物相容性 和耐腐蚀性,适用于医疗器械 制造,如人工关节、牙科植入

物等。

粉末冶金的发展历程

01

02

03

早期发展

粉末冶金起源于古代金属 加工技术,如青铜器时代 的铜合金制造。

20世纪发展

随着科技的发展,粉末冶 金在20世纪得到了广泛研 究和应用,涉及领域不断 扩大。

05

粉末冶金材料性能

力学性能

高强度和硬度

粉末冶金材料通过细晶强 化等手段,表现出较高的 硬度和强度,能够满足各 种复杂工况的需求。

良好的耐磨性

由于粉末冶金材料的晶粒 细小且均匀,其耐磨性优 于传统铸造和锻造材料。

抗疲劳性能

由于材料的内部结构均匀 ,可以有效抵抗疲劳裂纹 的扩展,提高零件的寿命 。

特点

粉末冶金具有能够制备传统熔炼 方法难以制备的合金、材料纯度 高、材料性能可调范围广、节能 环保等优点。

粉末冶金原理(终)

绪论粉末冶金:是冶金学的一种,是制取金属粉末,采用成形和烧结工艺将金属粉末〔添加或不添加外金属粉末〕制成材料和制品的一项工艺技术。

粉末冶金的特点:优:1.能生产其他方法无法生产成很难生产的材料和制品:Cu-W合金〔假合金〕〔Cu、W完全不互熔、电触头、发汗材料〕;2,能够产生具有特殊性能的产品,性能优越:多孔含油轴承;3.粉末冶金是一种少切削甚至不切削的工艺:生产φ45齿轮。

缺:1.只适合大规模的生产,否那么不经济;2.在制取形状复杂、尺寸大的产品时受到限制。

第一章制粉法的分类:机械法(涡旋法,捣磨法,球磨法,切割磨法,超细粉碎法,雾化法)和物理化学法(冷凝法,热分解法,复原法,沉淀法,置换法,电解法,合金分解法,有机溶媒法)。

复原过程的根本原理和复原剂的选择(课本第9页)。

金属氧化物复原的动力学(见课本第15页)。

多项反响的机理(1)“吸附—自动催化〞理论第一步:吸附—气体复原剂分子被金属氧化物吸附。

第二步:反响—被吸附的复原剂分子固体氧化物中的氧相互作用并产生新相。

第三步:解吸—反响的气体产物从固体外表上解吸MeO(固) + X(气) = MeX(固)·X(吸附)+ Me(固)·X(吸附) = Me(固)·XO(吸附)+ Me(固)·XO(吸附) = Me(固)+XO(气)= MeO(固) + X(气) = Me(固)+XO(气)扩散到MeO的外表〔复原剂氧化物通过产物层扩散〕〔2〕反响速度与时间关系曲线〔见课本23页〕碳复原法制取铁粉的本质影响复原过程和铁粉质量的因素〔1〕原料a 原料中杂质的影响;b 原料粒度的影响〔2〕固体碳复原剂a 固体碳复原剂类型的影响;b 固体碳复原剂用量的影响〕〔3〕复原工艺条件a 复原温度和复原时间的影响;b 料层厚度的影响;c 复原罐密封程度的影响〔4〕添加剂a 参加一定的固体碳的影响;b 返回料的影响;c 引入气体复原剂的影响;d 碱金属盐的影响〔5〕海绵铁的处理退火的目的:1.提高铁粉纯度;2.消除加工硬化;3.防止粉末自燃影响固体碳复原铁鳞的主要因素〔1〕原料A 铁鳞 a 杂质二氧化硅有害< 0.3%b 粒度粒度减小,反响面增大,复原速度加快B 固体碳 a 类型复原能力木炭> 焦炭〉无烟煤b 用量根据碳氧比K值及复原温度而定〔2〕复原工艺条件A 复原温度适当提高温度有利于复原,但复原温度不宜过高950-1100℃B 复原时间随温度而定,温度高时,时间可缩短,时间的影响远不及温度的影响C 料层厚度温度一定时,料层厚度增加,复原时间加长D 复原罐密封程度密封不严时可造成复原不透或冷却时氧化〔3〕添加剂A 往原料铁鳞中参加一定量的固体碳时效果较好〔疏松剂〕B 往原料中参加一定量的反响料,有利于复原过程〔废铁粉〕C 引入气体复原剂挥发沉积长大机理:〔1〕钨的氧化物具有挥发性,而且随着温度升高,挥发性升高;〔2〕WO3的挥发性> WO2的挥发性;〔3〕WO3挥发后的气相被复原,然后沉积在已复原低价氧化钨或金属钨颗粒外表使其长大。

粉末冶金原理-烧结

按烧结过程有无液相出现分类

■ 固相烧结: 单元系固相烧结:单相(纯金属、 化合物、固溶体)粉末的烧结: 烧结过程无化学反应、无新相形 成、无物质聚集状态的改变。 多元系固相烧结:两种或两种以 上组元粉末的烧结过程,包括反 应烧结等。 元限因溶系:Cu-Ni、Cu-Au、 Ag-Au等。 有限固溶系:Fe-C、Fe-Ni、FeCu、W-Ni等。 互不固溶系:Ag-W、Cu-W、 Cu-C等。

低包括下述几个方面: (1)由于颗粒结合面(烧结颈〉的增大和颗粒表面平直化,粉末体 的总比表面积和总表面自由能减小; (2)烧结体内孔隙的总体积和总表面积减小; (3)粉末颗粒内晶格畸变部分消除。

二、烧结的热力学问题

■ 粉末过剩自由能包括表面能和晶格畸变能,在烧结过程中特 别是早期阶段,作用较大的主要是表面能。

核,结晶长大等原子过程形成烧结颈。在这一阶段中,颗粒内的 晶粒不发生变化,颗粒外形也基本未变,整个烧结不发生收缩, 密度增加也极微,但是烧结体的强度和导电性由于颗粒结合面增 大而有明显增加。

粉末等温烧结过程的三个阶段

等温烧结过程按时间大致可分为三个界限不十分明显的阶段: 1、烧结颈长大阶段 ■ 原子向颗粒结合面的大量迁移使烧结颈扩大,颗粒间距离缩小,

(二)烧结机构的分类

2、宏观迁移:V-V ■ 体积扩散(volumeorlatticediffusion):借助于空位运动,原子

等向颈部迁移。 ■ 粘性流动(viscousflow):非晶材料,在剪切应力作用下,产生

粘性流动,物质向颈部迁移。 ■ 塑性流动(plasticflow):烧结温度接近物质熔点,当颈部的拉

对烧结定义的理解1

■ 粉末也可以烧结(不一定要成形) 松装烧结,制造过滤材料(不锈钢,青铜,黄铜,铁等)和催化材料 (铁,镍,铂等)等。

粉末冶金原理

二、粉末多孔材料的透过性能

对于过滤器、含油轴承和其他多孔材料来说,透过性能 是一种很重要的孔隙度特性。研究流体通过多孔材料的透过 性能,可为设计、工艺和应用提供参考数据。在多孔体中, 当作用在流体上的压差较小,流速较低,流体的雷诺数小于 临界雷诺数时,则为层流。对于多孔材料来说,临界雷诺数 与孔中流体的雷诺数、孔道表面的相对粗糙度,以及孔道长 度上孔截面的变化程度有关。

一、粉末材料孔隙度和孔径的测定

孔隙度和密度是粉末冶金材料的基本特性,孔隙度和 密度的测定是控制粉末冶金材料质量的主要方法之一。试 样的体积可采用量度几何尺寸的方法,也可采用液体静力 学称量方法来测定。对于致密材料,可直接将试样放在水 中称重,其残留孔隙度也可以采用显微镜法进行定量估算 。对于具有开孔隙的材料,用液体静力学法称量时,为了 不让液体介质进入孔隙,可浸渍熔融石蜡、石蜡泵油、无 水乙醇液体石蜡、油、二甲苯和苯甲醇等物质,或者涂覆 硅树脂汽油溶液、透明胶溶液和凡士林等物质,使烧结体 的开孔隙饱和或堵塞。

如果r取0.473N/m(20℃),对于多孔镍来说a=130℃, 压强以MPa表示,则(7-1)式可简化为:

汞压入法测定多孔材料孔径分布的方法如下:将试样置 于膨胀计中,并放入充汞装置内,在真空条件(真空度为 1.33~0.013Pa)下,向膨胀计充汞,浸没试样。压入多孔体的 汞量是以与试样部分相联结的膨胀计毛细管内汞柱的高度变 化来表示的。当对汞所施的附加压强低于大气压强时,向充 汞装置中导入大气,从而使膨胀计中的汞,对于多孔镍来说 ,获得可测大于1.22um以上的孔径所需的压强。为了使汞进 入孔径小于1.22um的孔隙,必须对汞施加高压。随着对汞所 施压强的增加,汞逐渐地充满到小孔隙中,直到开孔隙为汞 所填满为止。

粉末冶金原理

耐热材料

粉末超合金

难熔金属及其合 金

金属陶瓷

高温金属陶瓷

弥散强化材料

高温涂层

纤维强化材料 原子能工程材料 核燃料元件

其他原子能工程 材料

粉末镍基超合金 粉末钴基超合金

氧化物基 碳化钛基

氧化物弥散 碳化物 硼化物 氮化物

铀合金 化合物 弥散强化

粉末冶金在汽车上的应用

据资料介绍:发达国家汽车制造业粉末 冶金制品的用量占其粉末冶金制品总产量 的绝大多数,如 占90%,欧洲为80%,而 我国目前尚不足40%。欧洲平均每辆汽车 的粉末冶金制品使用量是14kg, 为16kg, 已达到19.5kg以上,预计未来可能达到 22kg。而我国目前平均每辆汽车粉末冶金 制品的用量却只有4kg多点(按 乘用车产 量1826万辆计算为4.15kg/辆)。

各种方法材料利用率与能耗

可通过搅拌消除浓度差,从而消除浓差极化。

1)570以上: Fe2O3(芯部) Fe3O4 浮氏体(Fe3O4·FeO 固溶体) Fe(外层)

转子齿轮系列 Rotor

铝合金,钛合金,不锈钢

5粉末冶金材料的种类和应用

在阳极

Fe Fe2+ + 2e

阳极反应:

阴极反应:

则(2)式的

• 2. △ZӨ-T曲线在相变处发生转折; • 3.CO生成的△ZӨ-T曲线走向向下,与其他氧

化反应相反; • 4.在同一温度下位置越低的氧化物生成物

越稳定。

2金属氧化物还原反应动力学

• 动力学研究的问题是反应进 行的速度和影响反应速度的 因素

• 1)碰撞理论 碰撞-接触-反应 是分子之间的反应的必要条 件,参加化学反应的物质浓 度越高则碰撞几率越大,则 化学反应速度越快,因此有:

中南大学粉末冶金原理PPT(1)-PPT课件

Ruan Jianming

Powder Metallurgy Research Institute

2019

Particle Science and Engineering

粉末冶金原理(课程分布) 40学时

教学方式: 双语讲学 Chinese/English 课程内容: Part I Powder fabrication 粉体制备

•Which method is suitable to sphere particles?

• How about the particle morphologies? • How can we obtain the high purity? • What takes place during the powder fabri.? • Which condition to control the particle size? • What can we do? related powder makings.

alloys microstructures (example:stainless steel filters )

The future of powder metallurgy

Iron and steel Aluminum Copper Nickel Tungsten

Stainiess steel Tin

Mold Roll

Extrude

Density Ductility Magnetic

powder

Size Shape Fabrication

tooling

processing

Sinter Forge Hot press

粉末冶金原理-中文

12

一、粉末制备技术

1. 在不同状态下制备粉末的方法 1.1 在固态下制备粉末的方法 (1)从固态金属与合金中制取金属与合金粉末的方法有 机械粉碎法和电化学腐蚀法; (2)从固态金属氧化物及盐类制取金属与合金粉末的有 还原法; (3)从金属和非金属粉末、金属氧化物和非金属粉末制 取金属化合物粉末的有还原-化合法。

表1-1为制取粉末的一些方法。

16

一、粉末制备技术

表1-1 粉末生产方法

17

一、粉末制备技术

续表1-1

18

一、粉末制备技术

2.常用的粉末制备方法

2.1 机械粉碎法 机械粉碎是靠压碎、击碎和磨削等作用,将块 状金属、合金或化合物机械地粉碎成粉末的。 固态金属的机械粉碎既是一种独立的制粉方法, 又常常作为某些制粉方法的补充工序。

4

绪论

2)20世纪三十年代成功制取多孔含油轴承;继而粉末冶 金铁基机械零件的发展,充分发挥了粉末冶金制品少切削 甚至无切削的优点。 3)向更高级的新材料、新工艺发展。四十年代,出现金 属陶瓷、弥散强化等材料,六十年代末至七十年代初,粉 末高速钢、粉末高温合金相继出现;还有利用粉末冶金锻 造及热等静压等技术已能制造高强度的零件。以硬质合金 来说,新型硬质合金已经逐步替代传统合金,如梯度结构 硬质合金、超细/纳米晶、双晶结构、粗晶结构硬质合金 等。

1~200μm。

29

一、粉末制备技术

对用于机械合金化的粉末混合物,其唯一限制 (除上述粒度要求和需要控制极低的氧含量外)是混 合物至少有15%(容积)的可压缩变形的金属粉末 。

30

一、粉末制备技术

图1-3为机械合金化装置示意图。 机械合金化与滚动球磨的区别在于:使球体运动的驱动力 不同。

粉末冶金原理

测定比表面的透过法是通过测定透过系数来求得比表 面的。这个方法的原理是根据柯-卡门公式:

测定比表面的透过法,通常是以气体(特别是空气) 为介质,操作简便、迅速,得到了广泛应用。但此法只适 用于层流而不适用于紊流,并且当孔道很细,接近气体分 子平均自由程时,也不适用。

四、粉末多孔材料的其他特性

粉末多孔材料易压缩变形的特性,是通过各种变形 方式使多孔体致密化的基础。关于多孔体的变形特性, 第六章已经详细讨论过,不再重复。在工业技术上也常 利用这一特性来制取密封材料。高孔隙度的多孔铁的柔 软性和易压缩变形特性接近于铅。德国曾用多孔铁代替 铜制造炮弹箍,以节约大量铜材,它具有和铸铜相同的 硬度,当炮弹沿炮身来复线射出时,炮弹箍由于易压缩 变形和孔隙中润滑剂的作用,不至于磨坏来复线。

一、粉末材料孔隙度和孔径的测定

孔隙度和密度是粉末冶金材料的基本特性,孔隙度和 密度的测定是控制粉末冶金材料质量的主要方法之一。试 样的体积可采用量度几何尺寸的方法,也可采用液体静力 学称量方法来测定。对于致密材料,可直接将试样放在水 中称重,其残留孔隙度也可以采用显微镜法进行定量估算。 对于具有开孔隙的材料,用液体静力学法称量时,为了不 让液体介质进入孔隙,可浸渍熔融石蜡、石蜡泵油、无水 乙醇液体明胶溶液和凡士林等物质,使烧结体的 开孔隙饱和或堵塞。

在多孔材料中,层流时比能损失较小(和流速的一次 方成正比),而且在流体流过很细的孔道时,流速一般不 会很高。下面着重研究在层流条件下流体的透过规律。 当有层流的流体通过多孔材料时,在单位面积上的流速与 其压力梯度成正比,通常以达尔西公式表示:

为了工程上使用方便,在实际测量中多采用相对 透过系数 对于气体叫相对透气系数;对于液 体叫相对渗透系数。则式(7-3)可变为:

粉末冶金原理

粉末冶金原理粉末冶金新技术摘要本文主要从粉末冶金的基本工艺过程阐述粉末冶金工业今年出现的新工艺,粉末冶金的制粉,成型,烧结等方面论述了粉末冶金的新工艺以及这些工艺的特点及相关应用,论述粉末冶金的新工艺的发展方向关键字:粉末冶金、新技术、粉末冶金工艺1.引言粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。

粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。

由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用粉末冶金是一门新兴的材料制备技术。

近代粉末冶金兴起于19世纪末20世纪初。

至20世纪30年代, 粉末冶金整套技术逐步形成, 工业生产初具规模, 对工艺过程及其机理的研究也取得了一定成果。

20世纪中期, 粉末冶金生产技术发展迅速, 产品应用领域不断扩大, 成为现代工业的重要组成部分。

并在此基础上, 为适应科学技术飞速发展对材料性能和成形技术提出的更高要求, 开发了多项粉末冶金新工艺, 包括: 热等静压、燃烧合成、快速凝固、喷射成形、机械合金化、粉末注射成形、温压成形、快速全向压制、粉末锻造、热挤压、爆炸。

2.粉末冶金新技术--制粉2.1雾化法制备金属粉末---低氧含量铁粉生产在无氧气氛中进行, 并包含一些石蜡,这些分解为碳与氢。

碳与铁反应, 形成很薄的富碳表面层。

碳含量使颗粒的延性降低, 但提高了表面的烧结活性。

在粉末压块中, 碳易于扩散到颗粒中心及相邻的颗粒中, 因而可用于生产不需添加石墨的粉末冶金钢。

瑞典IPS钢粉公司每年低氧含量雾化铁粉, 其氧含量低于 (0.015%)。

对于粉末冶金应用来说,这种无氧粉末允许使用便宜的合金元素(铬和锰等)代替镍和铜。

镍作为战略性资源,不但价格昂贵,并且还是一种致癌物, 应尽量避免使用。

这种粉末也很适合于用温压与热等静压工艺来生产高强度部件。

粉末冶金原理-烧结

粉末冶金原理-烧结烧结是粉末冶金中一种常用的加工方法,它通过高温和压力的作用,将金属粉末粒子相互结合成致密的块状体,从而获取所需的材料性能和形状。

本文将介绍烧结的原理、方法以及应用。

1. 烧结原理粉末冶金烧结的原理基于固相扩散和短程扩散的作用。

在烧结过程中,金属粉末颗粒之间的接触面发生原子间的扩散,使得粒子之间形成更强的结合力,从而实现粉末的聚结。

烧结过程中,首先是金属粉末颗粒之间的接触,原子开始扩散。

随着温度的升高,扩散速率也随之增加。

当粉末颗粒之间的接触点扩散到一定程度后,开始形成颗粒之间的原子键合。

键合的形成使得颗粒间的结合力增强,同时形成新的晶体结构或弥散态结构。

2. 烧结方法2.1 传统烧结传统烧结是指采用外加热源和压力来实现烧结过程。

该方法通常包括以下几个步骤:1.装料:将金属粉末和所需添加剂按照一定比例混合,并形成一定的装料形状,如坯料或颗粒。

2.预压:将装料放入模具中,并施加一定的压力,使装料初步固结成形。

3.高温烧结:将装料放入烧结炉中,在一定的温度下暴露一段时间,使装料中的金属粉末颗粒扩散、晶粒长大并结合。

4.冷却:烧结完成后,将烧结块从炉中取出,经过冷却以稳定材料结构。

5.表面处理:根据需求,对烧结块进行加工、修整和处理,以得到最终所需的形状和表面特性。

2.2 反应烧结反应烧结是指在烧结过程中引入化学反应,利用固相反应进行金属粉末的结合。

相较于传统烧结,反应烧结可以实现更高的烧结温度,加快晶粒生长和结合的速度。

反应烧结的具体步骤包括:1.装料:将金属粉末和反应剂按照一定比例混合,并形成装料。

2.高温烧结:将装料放入烧结炉中,在一定的温度下暴露一段时间。

在高温下,反应剂与金属粉末发生固相反应,生成新的物质并结合金属粉末颗粒。

3.冷却:烧结完成后,将烧结块从炉中取出,经过冷却以稳定材料结构。

4.表面处理:根据需求,对烧结块进行加工、修整和处理,以得到最终所需的形状和表面特性。

3. 烧结应用烧结方法在粉末冶金中具有广泛的应用。

粉末冶金原理课件 PPT

dy k dt y ydy kdt

y

r0

dy

积分 : y 2 2kt

由反应物分数X

4 3

r03

4 3

(r0

y )3

4 3

r03

1

(1

y )3

r0

y r0[1 - (1 - X )1/3]

则 [1 - (1 - X)1/3]

2kt r02

Kt

二、氧化铁还原基本原理

• 1、还原热力学

化气还原,金属热还原,气相还原,

一、金属氧化物还原基本原理

• 1、还原热力学

• 用还原金属氧化物可以获得金属粉末和合 金粉末

• 一种氧化物能否被还原首先要从热力学上 进行判断

• 判断依据:

•

MeO+X=Me+XO

• 根据加和反应可写成:

• 2Me+O2=2MeO

(1)

• 2X+O2=2XO

(2)

• 2现代粉末冶金 • 起源于难熔金属,难熔金属粉末压制、烧结、热锻工艺。1750-1850年,

铂; 1909年钨丝。 • 3含油轴承得发明、硬质合金得生产推动了粉末冶金在机械制造业得

发展 • 4科学技术得发展带动了粉末冶金材料和技术得得发展 • 5粉末冶金制造技术和设备得发展 • 6我国粉末冶金得发展

400

300 200 100

C2 B3

C1 B2

B1

0 0 20 40 60 80 100

还原百分率,%

• (1) Fe2O3还原得多层结构性: • 1)570以上: Fe2O3(芯部) Fe3O4 浮氏体(Fe3O4·FeO 固

溶体) Fe(外层)

• 2)570以下: Fe2O3(芯部) Fe3O4 Fe • (2)反应速度:

中南大学粉末冶金原理PPT

What is Powder Metallurgy

Powder metallurgy

• Study of the processing of metal powders,

课时安排 Talking arrangements

序言 Introduction 2hrs

PartⅠ

粉末制备 28hrs

机械研磨 Mechanical grinding 4hrs 雾化制粉 Atomization 4hrs 快速冷凝 RST Rapid solidification 4hrs 化学沉积 Chemistry precipitation 4hrs 电解制粉 Electrical fabrication 4hrs 还原制粉 Reduction 8hrs

contain oxide that induce materials brittle.

structural parts from ferrous alloys;

• Consolidation of high performance materials,

where full density and reliability are primary concerns;

• Fabrication of difficulty to process materials,

alloys microstructures (example:stainless steel filters )

The future of powder metallurgy

Iron and steel Aluminum Copper Nickel Tungsten

粉末冶金原理名词解释汇总

粉末冶金原理名词解释汇总粉末冶金原理名词解释汇总临界转速机械研磨时,使球磨筒内小球沿筒壁运动能够正好经过顶点位置而不发生抛落时,筒体的转动速度比表面积单位质量或单位体积粉末具有的表面积(一克质量或一定体积的粉末所具有的表面积与其质量或体积的比值称为比表面积)二次颗粒由多个一次颗粒在没有冶金键合而结合成粉末颗粒称为二次颗粒离解压每种金属氧化物都有离解的趋势,而且随温度提高,氧离解的趋势越大,离解后的氧形成氧分压越大,离解压即是此氧分压。

电化当量这是表述电解过程输入电量与粉末产出的定量关系,表达为每 96500库仑应该有一克当量的物质经电解析出气相迁移细小金属氧化物粉末颗粒由于较大的蒸气压,在高温经挥发进入气相,被还原后沉降在大颗粒上,导致颗粒长大的过程真密度颗粒质量用除去开孔和闭孔的颗粒体积除得的商值。

真密度实际上就是粉末的固体密度似密度又叫有效密度,颗粒质量用包括闭孔在内的颗粒体积去除得的相对密度粉末或压坯密度与对应材料理论密度的比值百分数松装密度粉末在规定条件下自然填充容器时,单位体积内的粉末质量,单位为g/cm3比形状因子将粉末颗粒面积因子与体积因子之比称为比形状因子压坯密度压坯质量与压坯体积的比值相对体积粉末体的相对密度(d=ρ/ρ理)的倒数称为相对体积,用β=1/d表示粒度分布将粉末样品分成若干粒径,并以这些粒径的粉末质量(颗粒数量、粉末体积)占粉末样品总质量(总颗粒数量、总粉末体积)的百分数对粒径作图,即为粒度分布;(一定体积或一定重量(一定数量)粉末中各种粒径粉末体积(重量、数量)占粉末总量的百分数的表达称为粒度分布)粉末加工硬化金属粉末在研磨过程中由于晶格畸变和位错密度增加,导致粉末硬度增加,变形困难的现象称为加工硬化雾化法利用高速气流或高速液流将金属流(其它物质流)击碎制造粉末的方法二流雾化由雾化介质流体与金属液流构成的雾化体系称为二流雾化快速冷凝将金属或合金的熔液快速冷却(冷却速度>105℃/s),保持高温相、获得性能奇异性能的粉末和合金(如非晶、准晶、微晶)的技术,是传统雾化技术的重要发展假合金两种或两种以上金属元素因不是根据相图规律、不经形成固溶体或化合物而构成的合金体系,假合金实际是混合物保护气氛为防止粉末或压坯在高温处理过程发生氧化而向体系加入还原性气体或真空条件称为保护气氛压制性粉末压缩性与成形性的总称成形性粉末在经模压之后保持形状的能力,一般用压坯强度表示压缩性粉末在模具中被压缩的能力称为压缩性,一般用压坯密度表示粉末粒度一定质量(一定体积)或一定数量的粉末的平均颗粒尺寸成为粉末粒度粉末流动性 50 克粉末流经标准漏斗所需要的时间称为粉末流动性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绪论

1.粉末冶金——是一种利用制取到的金属粉末,或金属粉末与非金 属粉末的混合物作为原料,经过粉末成形和烧结制造金属材料、 复合材料以及各类型制品的工艺过程。粉末冶金法与生产陶瓷有 相似的地方,因此也叫金属陶瓷法。

2.粉末冶金的发展 粉末冶金方法起源于公元前三千多年。埃及人制造铁的第一方 法实质上采用的就是粉末冶金方法。

粉末冶金原理

E-mail: enga@

1

参考书目

1.黄培云主编:粉末冶金原理,冶金工业 出版社

2.王盘鑫主编:粉末冶金学,冶金工业出 版社

2

目录

一、粉末的制备技术 二、粉末的性能及其测定 三、粉末成形 四、烧结 五、粉末冶金材料和制品 六、粉末冶金的安全知识 七、粉末制备、成形、烧结新技术

杂质,而烧结一般在真空和还原气氛中进行,不怕

氧化,也不会给材料任何污染,故有可能制取高纯

度的材料。

4、粉末冶金能保证材料成分配比的正确性和 均匀性。

5、粉末冶金适宜于生产同一形状而数量多的 产品,特别是齿轮等加工费用高的产品,用粉末冶 金法制造能大大降低生产成本。

10

绪论

➢ 粉末冶金材料和制品的发展方向 ➢ 1、具有代表性的铁基合金,将向大体积的精密制品,高

从金属熔盐电解制取金属和金属化合物粉末的

有熔盐电解法。

14

一、粉末制备技术

1.3 在气态下制备粉末的方法 (1)从金属蒸气中冷凝制取金属粉末的有蒸

气冷凝法;

(2) 从气态金属羰基物中离解制取金属、合 金粉末以及包覆粉末的有羰基物热离解法;

(3)从气态金属卤化物中气相还原制取金属、 合金粉末以及金属、合金涂层的有气相氢还原法;

3)向更高级的新材料、新工艺发展。四十年代,出现金 属陶瓷、弥散强化等材料,六十年代末至七十年代初,粉 末高速钢、粉末高温合金相继出现;还有利用粉末冶金锻 造及热等静压等技术已能制造高强度的零件。以硬质合金 来说,新型硬质合金已经逐步替代传统合金,如梯度结构 硬质合金、超细/纳米晶、双晶结构、粗晶结构硬质合金 等。

2、由于粉末冶金方法能压制成最终尺寸的压坯, 而不需要或很少需要后续的机械加工,故能大大节约 金属用量,降低产品成本。用粉末冶金方法制造产品 时,金属的损耗只有1-5%,而用一般熔铸方法生产时, 金属的损耗可能会达到80%。

9

3、由于粉末冶金工艺在材料生产过程中并不

熔化材料,也就不怕混入由坩埚和脱氧剂等带来的

12

一、粉末制备技术

1. 在不同状态下制备粉末的方法 1.1 在固态下制备粉末的方法

(1)从固态金属与合金中制取金属与合金粉末的方法有 机械粉碎法和电化学腐蚀法;

(2)从固态金属氧化物及盐类制取金属与合金粉末的有 还原法;

(3)从金属和非金属粉末、金属氧化物和非金属粉末制 取金属化合物粉末的有还原-化合法。

7

绪论

4、产品的后序处理。烧结后的处理,可以根据产 品要求的不同,采取多种方式。如精整、浸油、机 加工、热处理及电镀。此外,近年来一些新工艺如 轧制、锻造也应用于粉末冶金材料烧结后的加工, 取得较理想的效果。

8

绪论

粉末冶金工艺的优点

1、绝大多数难熔金属及其化合物、氧化物弥散强 化合金、多孔材料、陶瓷材料和硬质合金等只能用粉 末冶金方法来制造。

6

绪论

3、坯块的烧结。烧结是粉末冶金工艺中的关键性工序。 成型后的压坯通过烧结使其得到所要求的最终物理力学性 能。烧结又分为单元系烧结和多元系烧结。对于单元系和 多元系的烧结,若烧结温度比所用的金属及合金的熔点低, 则称之为固相烧结;若烧结温度一般比其中难熔成分的熔 点低,而高于易熔成分的熔点,则称为液相烧结。除普通 烧结外,还有松装烧结、熔浸法、热压法烧结等特殊的烧 结工艺。

3.现代粉末冶金技术的发展中共有三个重要标志: 1)克服了难熔金属(如钨、钼等)熔铸过程中产生的困难。1909 年制造电灯钨丝,推动了粉末冶金的发展;1923年粉末冶金硬质 合金的出现被誉为机械加工中的工业革命。

4

绪论

2)20世纪三十年代成功制取多孔含油轴承;继而粉末冶 金铁基机械零件的发展,充分发挥了粉末冶金制品少切削 甚至无切削的优点。

从气态金属卤化物中沉积制取金属化合物 粉末以及涂层的有化学气相沉积法。

15

一、粉末制备技术

从实质过程看,现有制粉方法大体可归纳为 两大类,即机械法和物理化学法。

1.机械法:是将原材料机械地粉碎,而化学成

13

一、粉末制备技术

1.2 在液态下制备粉末的方法

(1)从液态金属与合金中制取金属与合金粉末 的有雾化法;

(2)从金属盐溶液置换和还原制取金属、合金 以及包覆粉末的有置换法、溶液氢还原法;

从金属熔盐中沉淀制取金属粉末的有熔盐沉淀(3)从金属盐溶液电解制取金属与合金粉末的 有水溶液电解法;

5

绪论

粉末冶金工艺的基本工序 1、原料粉末的制备。现有的制粉方法大体可分为两类:

机械法和物理化学法。其中机械法又可分为:机械粉碎和 雾化法;物理化学法又分为:电化腐蚀法、还原法、化合 法、还原-化合法、气相沉积法、液相沉积法以及电解法。 其中应用最为广泛的是还原法、雾化法和电解法。

2、将粉末压制成型为所需形状的坯块。成型的目的是制 得一定形状和尺寸的压坯,并使其具有一定的密度和强度。 成型的方法基本上分为加压成型和无压成型。加压成型中 应用最多的是模压成型,还有挤压成型、爆炸成型等。

质量的结构零部件发展。 ➢ 2、制造具有均匀显微组织结构的、加工困难而完全致密

的高性能硬质合金。 ➢ 3、用增强致密化过程来制造一般含有混合相组成的特殊

合金。 ➢ 4、制造非均匀材料、非晶态、微晶或者亚稳合金。 ➢ 5、加工独特的和非一般形态或成分的复合零部件。

11

一、粉末制备技术

1. 在不同状态下制备粉末的方法 1.1 在固态下制备粉末的方法 1.2 在液态下制备粉末的方法 1.3 在气态下制备粉末的方法 2.常用的粉末制备方法 2.1 机械粉碎法 2.2 雾化法 2.3 还原法 2.4 气相沉积法 2.5 液相沉淀法 2.6 电解法 3. 本章小结