FANUC 0 Series 0 系统B-61404 0 0M 系统加工中心操作说明书手册

FANUC系统铣床与加工中心工艺编程与操作实例

FANUC系统铣床与加工中心工艺编程与操作实例首先,我们先来介绍FANUC系统的编程语言G代码。

FANUC系统的编程语言主要是G代码和M代码,其中G代码用于控制加工的动作,M代码用于控制机床的各种辅助功能。

在编程时,需要先编写主程序,然后在主程序中调用子程序,可以实现复杂的工艺路径。

下面是一个简单的FANUC 系统的G代码实例:```O0001(主程序)G00G17G20G40G80G90(设定绝对坐标系,单位为英寸,取消刀具半径补偿,取消切削速度平滑,取消跟随错误)T01M06(刀具切换)S3000M03(主轴转速设定)G54(刀具补偿坐标系选择)G00X1.0Y1.0Z1.0(快速定位到工件零点)G43H01Z0.1M08(刀具长度补偿,冷却液开启)G01X2.0Y2.0Z-2.0F100.0(线性插补,以F100进给速度向X2.0Y2.0Z-2.0点移动)G02X3.0Y3.0Z-2.0I1.0J1.0F50.0(顺时针圆弧插补,以F50进给速度沿着半径为1.0的圆弧移动到X3.0Y3.0Z-2.0点)G01X4.0Y4.0Z-2.0(线性插补,以F100进给速度向X4.0Y4.0Z-2.0点移动)G00Z1.0(快速定位到Z轴1.0点)G49(取消刀具长度补偿)M05(主轴停止)M09(冷却液停止)M30(程序结束)```接下来,我们将以一个铣床加工工件的实例来介绍FANUC系统的操作。

首先,我们需要设置机床的工作坐标系,并安装好需要使用的刀具。

然后,在FANUC系统的操作界面上选择刀具形状以及工具长度信息,以便进行刀具补偿。

接下来,我们需要编写工艺程序,输入上述的G代码。

在输入完G代码后,我们按下循环启动按钮,FANUC系统会根据G代码的指令依次执行相应的加工动作。

在加工的过程中,FANUC系统会自动控制刀具的进给速度、主轴转速以及冷却液的开启。

在加工过程中,如果需要改变加工速度或者停止加工,我们可以通过FANUC系统的操作界面来进行相应的操作。

FANUC_0-MD系统操作编程说明书

1. 综述 ............................................................................................................................................. - 1 1.1 可编程功能 ..........................................................................................................................- 1 1.2 准备功能 ..............................................................................................................................- 1 1.3 辅助功能 .........................................................................................................Байду номын сангаас....................- 2 -

fanuc系统数控车床设置工件零点常用方法

Fanuc系统数控车床设置工件零点常用方法1.直接用刀具试切对刀1.用外园车刀先试车一外园,记住当前X坐标,测量外园直径后,用X坐标减外园直径,所的值输入offset界面的几何形状X值里。

2.用外园车刀先试车一外园端面,记住当前Z坐标,输入offset界面的几何形状Z值里。

2.用G50设置工件零点1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。

2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。

3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。

4.这时程序开头:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不乱刀。

6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头G30 U0 W0 G50 X150 Z1507.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

3.用工件移设置工件零点1.在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。

2.用外园车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。

3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。

4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。

4.用G54-G59设置工件零点1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。

2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐标系。

Fanuc系统数控车床常用固定循环G70-G80祥解1.外园粗车固定循环(G71)如果在下图用程序决定A至A’至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预留量△u/2及△w。

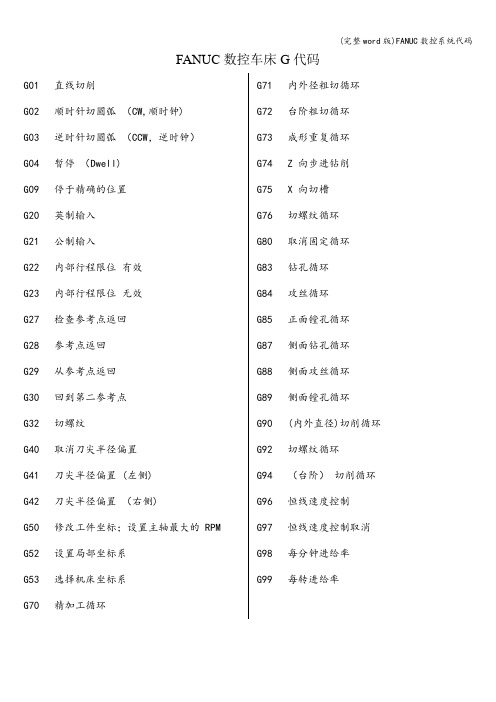

(完整word版)FANUC数控系统代码

FANUC数控车床G代码G01 直线切削G02 顺时针切圆弧(CW,顺时钟)G03 逆时针切圆弧(CCW,逆时钟)G04 暂停(Dwell)G09 停于精确的位置G20 英制输入G21 公制输入G22 内部行程限位有效G23 内部行程限位无效G27 检查参考点返回G28 参考点返回G29 从参考点返回G30 回到第二参考点G32 切螺纹G40 取消刀尖半径偏置G41 刀尖半径偏置 (左侧)G42 刀尖半径偏置(右侧)G50 修改工件坐标;设置主轴最大的 RPM G52 设置局部坐标系G53 选择机床坐标系G70 精加工循环G71 内外径粗切循环G72 台阶粗切循环G73 成形重复循环G74 Z 向步进钻削G75 X 向切槽G76 切螺纹循环G80 取消固定循环G83 钻孔循环G84 攻丝循环G85 正面镗孔循环G87 侧面钻孔循环G88 侧面攻丝循环G89 侧面镗孔循环G90 (内外直径)切削循环G92 切螺纹循环G94 (台阶)切削循环G96 恒线速度控制G97 恒线速度控制取消G98 每分钟进给率G99 每转进给率FANUC数控铣床代码G00 顶位(快速移动)定位 (快速移动) G01 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 暂停G15/G16 极坐标指令G17 XY 面赋值G18 XZ 面赋值G19 YZ 面赋值G28 机床返回原点G30 机床返回第2和第3原点*G40 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G43 刀具长度 + 方向偏移*G44 刀具长度—方向偏移G49 取消刀具长度偏移*G53 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G73 高速深孔钻削循环G74 左螺旋切削循环G76 精镗孔循环*G80 取消固定循环G81 中心钻循环G82 反镗孔循环G83 深孔钻削循环G84 右螺旋切削循环G85 镗孔循环G86 镗孔循环G87 反向镗孔循环G88 镗孔循环G89 镗孔循环*G90 使用绝对值命令G91 使用增量值命令G92 设置工件坐标系*G98 固定循环返回起始点*G99 返回固定循环R点G50G51 比例缩放G68G69 坐标系旋转FANUC M指令代码M00 程序停M01 选择停止M02 程序结束(复位) M03 主轴正转(CW) M04 主轴反转(CCW)M05 主轴停M06 换刀M08 切削液开M09 切削液关M30 程序结束(复位)并回到开头M48 主轴过载取消不起作用M49 主轴过载取消起作用M94 镜象取消M95 X坐标镜象M96 Y坐标镜象M98 子程序调用M99 子程序结束表辅助功能字M 代码功能作用范围功能代码功能作用范围功能M00 * 程序停止 M36 * 进给范围1M01 *计划结束 M37 *进给范围2M02 * 程序结束 M38 *主轴速度范围1M03 主轴顺时针转动 M39 * 主轴速度范围2M04 主轴逆时针转动 M40-M45 * 齿轮换档M05 主轴停止 M46-M47 * 不指定M06 *换刀 M48 * 注销M49M07 2号冷却液开 M49 * 进给率修正旁路M08 1号冷却液开 M50 * 3号冷却液开M09 冷却液关 M51 * 4号冷却液开M10 夹紧 M52-M54 *不指定M11 松开 M55 * 刀具直线位移,位置1M12 *不指定 M56 * 刀具直线位移,位置2M13 主轴顺时针,冷却液开 M57-M59 * 不指定M14 主轴逆时针,冷却液开 M60 更换工作M15 *正运动 M61 工件直线位移,位置1M16 *负运动 M62 * 工件直线位移,位置2M17-M18 * 不指定 M63-M70 * 不指定M19 主轴定向停止 M71 *工件角度位移,位置1M20—M29 * 永不指定 M72 *工件角度位移,位置2 M30 *纸带结束 M73-M89 *不指定M31 * 互锁旁路 M90—M99 *永不指定M32-M35 * 不指定。

FANUC 0i-MB加工中心增加第四轴实例

FANUC 0i-MB加工中心增加第四轴实例摘要通过实例介绍了FANUC 0i-MB加工中心增加第四轴的方法。

胜赛思一嵘泰(扬州)精密压铸有限公司目前使用3轴加工中心,一套夹具只能一面加工工件,操作人员频繁更换夹具,影响工件定位精度,而且随着企业发展,加工产品不断更新,对机床要求日益提高。

为此决定添加第四轴(旋转工作台),提高机床加工能力和产品加工精度。

1.准备工作添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的硬件。

(1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴,再调出相关PLC程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,PLC程序也支持第四轴控制。

(2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择β系列。

2.安装(1)硬件连接根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主线见图2。

(2)参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:#9900=4;#1010=4(CNC 受控轴数);#8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。

②其他参数设定见下表。

表OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:设定:AXISA 4X 1Y 2Z 3按SETTING;设定:TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

fanuc加工中心MG代码

fanuc加工中心MG代码M00 程序停止M01 选择性程序停止M02 程序結束M03 主轴順時針旋转M04 主轴逆时针旋转M05 主轴停止M06 刀具交换M07 雾化冷却液开启M08 冷却液开启M09 冷却液关启M10工作台(B轴)锁住M11 工作台(B轴)松开M13 主轴顺时针转动及加切削液M14 主轴逆时针转动及加切削液M15 正方向运动M16 负方向运动M19 主轴定位M30 程式结束(内部指针返回程序开始段)M90 程式中断取消M91 程式中断设定M92 多段暂存取消M93 多段暂存设定M94 镜像投影工能取消M95 镜像投影工能设定M96 刀具补正圆弧转角模式M97 刀具补正交角转角模式M98 子程式调用M99 子程式结束,返回G代码组别功能附注G00 01 快速定位模态G01 直线插补模态G02 顺时针圆弧插补模态G03 逆时针圆弧插补模态G04 00 暂停非模态*G10 数据设置模态G11 数据设置取消模态G17 16 XY平面选择模态G18 ZX平面选择(缺省)模态G19 YZ平面选择模态G20 06 英制(in) 模态G21 米制(mm) 模态*G22 09 行程检查功能打开模态G23 行程检查功能关闭模态*G25 08 主轴速度波动检查关闭模态G26 主轴速度波动检查打开非模态G27 00 参考点返回检查非模态G28 参考点返回非模态G31 跳步功能非模态*G40 07 刀具半径补尝取消模态G41 刀具半径左补尝模态G42 刀具半径右补尝模态G43 00 刀具长度正补尝模态G44 刀具长度负补尝模态G45 刀具长度补尝取消模态G50 00 工件坐标原点设置,最大主轴速度设置非模态G52局部坐标系设置非模态G53 机床坐标系设置非模态*G54 14 第一工件坐标系设置模态G55 第二工件坐标系设置模态G56 第三工件坐标系设置模态G57 第四工件坐标系设置模态G58 第五工件坐标系设置模态G59 第六工件坐标系设置模态G65 00 宏程序调用非模态G66 12 宏程序模态调用模态*G67 宏程序模态调用取消模态G73 00 高速深孔钻孔循环非模态G74 工旋攻螺纹循环非模态G75 精镗循环非模态*G80 10 钻孔固定循环取消模态G81 钻孔循环G84 攻螺纹循环模态G85 镗孔循环G86 镗孔循环模态G87 背镗循环模态G89 镗孔循环模态G90 01 绝对坐标编程模态G91 增量坐标编程模态G92 工件坐标原点设置模态注:1.当机床电源打开或按重置键时,标有"* "符号的G代码被激活,即缺省状态。

FANUC Series 系统0i-D车床加工中心系统用户手册 B-64304

·本说明书的任何内容不得以任何方式复制。

·本机的外观和规格会随着改进而有所变更。

本说明书中所载的商品,属于基于《外汇及对外贸易法》的管制对象。

出口上述商品时需要得到日本国政府的许可。

此外,某些商品还受到美国政府的再出口管制。

出口本商品时请向我公司洽询。

我们试图在本说明书中描述尽可能多的情况。

然而,对于那些不必做的和不可能做的情况,由于存在各种可能性,我们没有描述。

因此,对于那些在说明书中没有特别描述的情况,可以视为“不可能”的情况。

本说明书中记载了我公司以外的程序名称和装置名称,这些都包括在各制造商的注册商标中。

但在某些情况下,正文中没有用 和 标记注明。

B-64304CM/01为了安全使用为了安全使用为了更加安全地使用CNC装置附带的机床(以下简称“机床”),“为了安全使用”描述与CNC装置相关的安装注意事项。

用户所使用的某些CNC装置虽然没有相对应的功能,但已经标上了该项注意事项,用户在阅读时可以忽略。

有关机床的安全注意事项,请参阅机床制造商提供的说明书。

凡是编写机床程序和进行机床操作的作业人员,必须在充分理解机床制造商提供的说明书和本说明书的内容后再使用。

目录警告、注意和注释...................................................................................................s-2一般警告和注意.......................................................................................................s-3与编程有关的警告和注意........................................................................................s-5与操作有关的警告和注意........................................................................................s-7与日常维护有关的警告............................................................................................s-9为了安全使用B-64304CM/01 警告、注意和注释本说明书包括保证操作人员人身安全以及防止机床损坏的有关安全的注意事项,并根据它们在安全方面的重要程度,在正文中以“警告”和“注意”来叙述。

FANUC系统数控车床的编程与操作实例

FANUC系统数控车床的编程与操作实例本文介绍了如何使用FANUC系统数控车床进行编程和操作的实例。

FANUC系统是一种常见的数控系统,广泛应用于各种机械加工领域。

了解如何使用FANUC 系统进行编程和操作,可以提高机械加工的效率和效果。

1. FANUC系统的基本概念FANUC系统是一种数控系统,它可以控制数控机床进行各种加工操作。

在使用FANUC系统进行编程和操作之前,需要先了解以下基本概念:1.1. G代码和M代码G代码是一种用于控制数控机床进行加工操作的代码。

例如,G01表示直线插补,G02表示圆弧插补,G03表示逆时针圆弧插补等等。

M代码是一种用于控制机床附件和辅助功能的代码。

例如,M03表示主轴正转,M04表示主轴反转,M05表示主轴停止等等。

1.2. 坐标系坐标系是用于确定数控机床上各部件位置和移动方向的系统。

在FANUC系统中,通常使用绝对坐标系进行编程和操作,即以机床工作台上的固定点为参照点,通过X、Y和Z三个轴向对工件进行定位。

1.3. 数控程序数控程序是一种用于控制机床进行加工操作的程序。

数控程序通常由一系列G 代码、M代码和相关参数组成,可以通过输入到机床控制器中来实现加工操作。

2. FANUC系统数控车床的编程实例下面以FANUC系统数控车床进行编程实例来介绍如何使用G代码和M代码控制机床进行加工操作。

2.1. 直线插补加工操作下面以一个简单的工件为例,介绍如何进行直线插补加工操作。

该工件的加工尺寸为10mm×10mm×10mm,材料为铝合金。

首先,需要将机床加工台上的工件放置在合适的位置并固定好。

然后,根据工件的尺寸和精度要求,确定加工路径和参数。

假设需要进行以下加工路径:1.在X轴正方向移动10mm;2.在Y轴正方向移动10mm;3.在X轴负方向移动10mm;4.在Y轴负方向移动10mm。

为了实现上述加工路径,需要使用以下G代码和M代码:G01 X10 F500 ; 在X轴正方向移动10mmG01 Y10 ; 在Y轴正方向移动10mmG01 X-10 ; 在X轴负方向移动10mmG01 Y-10 ; 在Y轴负方向移动10mmM05 ; 停止主轴上述代码中,F500表示移动速度为500mm/min。

Fanuc0imd数控系统的功能表

圆柱插补

-

螺旋插补

圆弧插补+最大2轴直线插补

○

螺纹切削、同步进给

○

多头螺纹切削

-

螺纹切削中的回退

-

连续螺纹切削

-

变螺距螺纹切削

-

多边形加工

-

主轴间多边形加工

-

跳过

G31

○

多步跳过

J849

☆

高速跳过

输入点数为4位

○

扭矩极限跳过

○

返回参考点

G28

○

返回参考点检测

G27

○

返回第2参考点

○

返回第3/第4参考点

○

控制输入/输出

○

选择程序段跳过

9个

○

最大指令值

±9位数

○

程序号

O4位数

○

外部存储和子程序调用功能

○

顺序号

N5位数

○

绝对/增量指令

在同一程序段可混用

○

小数点输入/计算器小数点输入

○

10倍输入单位

○

直径/半径指定

○

平面选择

G17、G18、G19

○

旋转轴指定

-

旋转轴的翻转

-

极坐标指令

○

-

坐标系设定

○

自动坐标系设定

动态图形描绘、刀具轨迹描绘

S790

-

工件形状

6种类型

-

绘图坐标

8种类型

-

调整向导

校准

触指位置、长度、直径、位移

S790

-

刀具测量

铣削刀具、车削刀具

-

工件调整

表面、外/径、宽度、C轴、倾角、拐角

FANUC(0i-MDOi-MF)系统机床添加第四轴案例

FANUC(0i-MD Oi-MF)系统机床添加第四轴案例发布时间:2021-07-01T10:08:04.223Z 来源:《基层建设》2021年第9期作者:郭强[导读] 摘要:在进行某些工艺加工时,需要数控机床进行四轴联动加工或者四轴安装夹具实现一次装夹,多面加工,很大程度上增加了加工效率与精度。

通用技术集团大连机床有限责任公司辽宁大连 116620摘要:在进行某些工艺加工时,需要数控机床进行四轴联动加工或者四轴安装夹具实现一次装夹,多面加工,很大程度上增加了加工效率与精度。

本文将以FANUC数控系统为例,从添加四轴功能到实现四轴运行进行介绍。

关键词:数控加工;FANUC数控系统;四轴1.功能添加在不同类型的FANUC数控系统中,第4轴功能为选项功能,所以需要进行底层功能的开通。

0i-MD系统4轴授权导入方法按键“SYSTERM” 软键“参数” ,软键“操作” ,按“右翻”软键直至出现“OP读” 点击此软键。

该授权名称需要改成“CNCOPSET”放入CF卡或者U盘中,在机床输入“CNCOPSET.TXT”,点击“F名称”,随后点击“执行”,大概两秒读取时间,系统提示关闭电源,重启机床。

2.FANUC控制轴分配2.1 FSSB通讯分配添加第4轴之前,将机床回零。

0i-MD系统参数“8130”设为“4”,0i-MF系统参数“987”设为“4”,重启机床。

开机后无异常报警,检查“参数”是否出现第四轴的设置。

接下来,需要进行“FSSB”连接和轴的再次分配、第4轴参数的设定、PMC梯图功能的开通、试运行。

按键“SYSTERM”,点击“右翻”软件,直至出现“FSSB”,点击“FSSB”软键。

在“连接状态”页面中,查看主轴、伺服轴直接的连接状态是否正常。

在“伺服放大器”页面中,查看系统所读取的伺服模块电流规格是否正确。

在“主轴放大器”页面中,查看系统所读取的主轴模块电流规格是否正确。

无异常开始分配伺服轴、主轴。

FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书B-64610CM_01.PDF

B-63993EN B-64014CM B-64043EN B-64163EN B-64463EN

B-63874CM B-63874CM-2 B-63874CM-1 B-64434CM B-64254CM

Dual Check Safety Dual Ch接说明书)

我们试图在本说明书中描述尽可能多的情况。 然而,要在本说明书中注明所有禁止或不能做的事宜,需要占用说明书的大量篇幅,所 以本说明书中没有一一列举。 因此,对于那些在说明书中没有特别指明可以做的事,都应解释为“不可”。

B-64610CM/01

警告、注意和注释

警告、注意和注释

为保证操作者人身安全,预防机床损坏,本说明书中根据有关安全的注意事项的重要程度,在正文中以“警告”和“注 意”来描述。 有关的补充说明以“注释”来描述。 用户在使用之前,必须熟读这些“警告”、“注意”和“注释”中所叙述的事项。

B-64602EN

B-64603EN

B-64603EN-1

B-64604CM

B-64604CM-1

B-64604CM-2

B-64605CM

B-64610EN

*

Macro Executor PROGRAMMING MANUAL(宏程序执行器编程说明书) Macro Compiler PROGRAMMING MANUAL(宏程序编译器编程说明书) C Language Executor PROGRAMMING MANUAL(C 语言执行器编程说明书)

B-63943EN-2 B-66263EN B-63943EN-3

PMC PMC PROGRAMMING MANUAL(PMC 编程说明书) 网络相关说明书

B-64513EN

PROFIBUS-DP Board CONNECTION MANUAL(PROFIBUS-DP 板连接说明书) Fast Ethernet / Fast Data Server 操作说明书 DeviceNet Board CONNECTION MANUAL(DeviceNet 板连接说明书) FL-net Board CONNECTION MANUAL(FL-net 板连接说明书) CC-Link Board CONNECTION MANUAL(CC-Link 板连接说明书) 操作指南功能相关说明书 MANUAL GUIDE i (车床系统/加工中心系统通用)操作说明书 MANUAL GUIDE i (加工中心系统)操作说明书 MANUAL GUIDE i 作业准备支援功能 操作说明书 MANUAL GUIDE 0i 操作说明书 TURN MATE i 操作说明书

FANUC系统数控机床调试参数

FANUC系统数控机床调试参数FANUC数控机床调试参数系统第一次通电,必须把参数写保护打开(设定画面第一项PWE=1),否则参数无法写入。

在MDI方式下,按软键盘上的SYSTEM,在参数画面下将参数3190#6(CH2)设成1,断电重启,画面上的文字转换成中文。

注:无特殊情况下,第一次通电最好不要进行全清。

一、FSSB设定先把参数8130和1010的值设为3,表示3个轴;参数1023设成1;2;3,参数1902#0=0(当参数1902#1 ASE=1时,表示当选择FSSB自动设定方式时,自动设定完成)。

进入SYSTEM,按显示器下的键,画面进入伺服设定,初始化位设为0,将在表5中查得的电机代码输入(0i-Mate系列的Z轴电机代码要比X、Y两轴的代码大1)。

进入伺服调整画面,按照调试手册P15的图中设定X、Y、Z的各项,断电重启。

如果启动后不出现调试手册中P16表1的报警,则FSSB设定完成,否则重新设定FSSB(线路正常情况下)。

如果出现466号报警,将参数2165设为25、25、45(0i-Mate);45、45、45(0i-MC),复位即可消除此报警。

二、主轴设定在参数4133中输入主轴电机代码(表6中查得电机代码),把4019#7设定为1进行自动初始化。

断电重启,设定参数3736为4095,3741号参数为电机的最高转速(即主轴电机的额定转速)。

注:参数4020与3741的值必须一致,否则主轴的转速将与倍率开关的档位不对应三、各种功能对应的参数设定0i-Mate系列按照调试手册中P25-P26的AI先行控制中的参数设定;0i-MC 系列按P26-P27的AI轮廓控制中的参数设定。

其中参数1432为4000~10000、1620为150、1621为80。

四、其它参数的设定当以上的参数设好之后,如无出现报警现象,将下面参数输入。

参数如下:参数号功能设定值范围0020 I/O通道选择(同设定画面中的设定)0——RS2324——卡138#7=1 MDN=1:使用存储卡进行DNC操作有效1002#0 JAX=1:手动和回参考点同时控制轴数为3轴1006#5 ZMI=1:回零时停在负方向1020 各轴的编程名称X——88Y——89Z——901022 基本坐标系中各轴的属性X——1Y——2Z——31023 各轴的伺服轴号X——1Y——2Z——31241 第二参考点的设定1300#2 存储式行程检测切换信号EXLM有效LMS=11320 机床正向软限位1321 机床负向软限位1401#4 进给率为0时快速移动停止RF0=11410 空运行速度5000mm/min1420 各轴快速移动速度8000 mm/min1421 各轴快速移动倍率的F0速度500 mm/min1422 最大切削进给速度6000 mm/min1423 各轴手动连续(JOG)进给速度1000 mm/min1424 各轴手动快速移动速度3000 mm/min1425 各轴返回参考点减速后(FL)的速度300 mm/min1622 插补后切削进给时间常数150 ms1624 插补后JOG进给时间常数20 ms1800#1 位置控制就绪信号PRDY接通之前,速度控制就绪信号VRDY先接通时,不出现伺服报警CVR=11821 各轴的参考计数器容量80001825 各轴的伺服位置环增益3000~50001851 各轴反向间隙补偿量2022 电机旋转方向(根据实际情况调整正负值)X——-111Y——111Z——1113003#0 互锁无效ITL=13003#2 各轴互锁无效ITX=13003#3 各轴方向互锁无效DIT=13003#5 限位开关零点触头接常闭DEC=0限位开关零点触头接常开DEC=13105#0 MDI方式显示DPF=13105#2 实际主轴速度和T代码显示DPS=13108#7 显示手动连续进给速度JSP=13111#0 显示伺服设定画面SVS=1 #1 显示主轴调整画面SPS=1 #2 显示同步误差值是峰值SVP=13117#0 在程序检查画面显示打开或关闭主轴速度表和负载表SMS=13190#6 显示简体汉字CH2=13202#4 程序O9000~9999的编辑禁止(刀库用)NE9=13210加密3211解密3605#0 使用双向螺补功能BDP=13620~3627 螺距补偿的设定4077 主轴定位5001#5 刀具补偿用H代码TPH=1当5001#2 OFH=0时有效6071=6 当设为0时无效,M00不能调用9001~9009子程序6711加工零件数6712加工零件总数参数6711和6712的设定只有当6700#0 为0时有效7113 手轮进给倍率1008131#0 使用手轮进给HPG=1注:如果软键盘上的键值不对应,将参数3100#2置1,3100#3置0即可如果在手动和回参考点是不能同时控制3轴,将1002#0 JAX置1即可栅格量的调整:在诊断画面中,参数302号可以看到各轴的栅格量,最好应在4000~5000之间,栅格量的调整只要调整零点开关的位置当参数4020和3741不一致时,显示出来的主轴转速与主轴倍率选定的不对应攻丝参数设定5200#4(DOV)=1 刚性攻丝退刀时倍率有效(倍率值在参数NO.5211中设定)5200#5(PCP)=1 刚性攻丝不使用高速深孔攻丝循环5201#0(NIZ)=1 进行刚性攻丝的平滑处理5204#0(DGN)=1 在诊断画面上显示主轴和攻丝轴的偏差量的偏差值5210=29 指令刚性攻丝的M代码5211=200 刚性攻丝退刀时的倍率值5241=3000 刚性攻丝时主轴的最高转速(第1档)5242=3000 刚性攻丝时主轴的最高转速(第2档)5243=3000 刚性攻丝时主轴的最高转速(第3档)5261=2000 主轴和攻丝轴的直线加减速时间常数(第1档)5262=2000 主轴和攻丝轴的直线加减速时间常数(第2档)5263=2000 主轴和攻丝轴的直线加减速时间常数(第3档)5280=1000 刚性攻丝时主轴和攻丝轴的位置控制回路增益5300=20 刚性攻丝时攻丝轴的到位宽度5301=20 刚性攻丝时主轴的到位宽度5310=32000 刚性攻丝时攻丝轴移动时位置偏差的极限值5311=32000 刚性攻丝时主轴移动时位置偏差的极限值5312=800 刚性攻丝中攻丝轴停止时的位置偏差极限值5313=800 在刚性攻丝中主轴停止时的位置偏差极限值5314=32000 在刚性攻丝中攻丝轴移动时位置偏差的极限值。

FANUC系列的OM系统常用参数

FANUC系列的OM系统常用参数FANUC系列的OM系统常用参数FANUC系列的OM系统常用参数。

250与251设定参数I/O是2与3时有效波特率552与553设定参数I/O是0与1时有效波特率518~521:依序为X,Y,Z和第4轴的快速进给速度。

设定值:30~24000MM/MIN522~525:依序为X,Y,Z和第4轴的线性加减速的时间常数。

设定值:8~4000(单位:MSEC)527设定切削进给速度的上限速度(X,Y,Z轴)设定值:6~15000mm/min529:在切削进给和手动进给指数加速/减速之时间常数。

设定值:0~4000msec。

当不用时此参数设0530:在指数加速/减速时进给率之最低极限(F L)设定值:6~15000。

通常此值设0531:设定在循环切削G73(高速钻孔循环)中之后退量。

设定值:0~32767MM532:在循环切削G73(钻深孔循环)中,切削开始点之设定。

设定值:0~32767MM533设定快速移动调整率的最低进给速度(F0)设定值:6~15000M M/MIN534设定在原点复归时之最低进给速度(FL)设定值:6~15000MM/MIN535,536,537,538在X,Y,Z与第4轴各轴的背隙量,设定值:0~2550MM539:在高速主轴的最大转数(为主轴机能的类比输出使用),(在3段变速情形下之中间速度)(主轴速度电压10V时主轴速度)设定值:1~19999RPM546:设定Cs轴的伺服环路内发生的漂移量。

设定值:0~+或-8192(VELO)自动补正时此值会自动变化(T系列)548:在指数加速/减速中手动进给的最低极限速度(FL)设定值:6~15000MM/MIN(米制)6~6000INCH/ MIN(英制)549:在自动模式中打开电源后之切削进给速度550:在自动插入顺序号码中,号码之增量值551:在周速一定控制(G96)中量低的主轴转数555:在3段变速选择中,高速档之主轴转数最大设定值(S类比输出用)556:在3段变速选择中,高速档之主轴转数最低设定值(为S类比输出B类使用)557:在刀尖半径补正(T系)或刀具补正(M系)时,当刀具沿着接近于90度的锐角外围移动时,设定可忽略的小移动量之极限值。

FANUC数控系统故障现象分析与处理

FANUC数控系统故障现象分析及处理1.FS6系列,沈阳第一机床厂的CK6140数控车床(系统:system-3TD31-05。

CNC主板型号:A20B-0008-0200.211。

主轴伺服控制板型号:A350-0008-T372/04。

)例1 车床主轴无论正、反转,运转约5min后,按停止按钮,主轴旋转不能立即停止(无制动),若再启动机床主轴(不论方向如何)时,机床CRT无显示报警号,主轴驱动器控制板上的LED3灯亮,机床不能运行。

分析排除:该车床为直流主轴驱动,LED3灯亮的原因是直流电机输入电源相序不正确或缺相造成,由于机床已使用过,接线未动,不可能是相序不正确,应是缺相造成。

缺相原因可能是某个晶闸管损坏或驱动器未触发其晶闸管工作转换(逆变)。

因主轴开始能运行一段时间,只要不是热稳定性差应是未触发晶闸管工作转换(逆变)所致。

速度反馈回路、电流反馈回路及其控制电路是造成未触发晶闸管工作转换(逆变)的主要原因。

故①查主轴编码器及其传动,传动无松动,编码器工作正常,说明速度反馈回路正常。

②更换主轴伺服控制板备用板,故障现象未改变(该板在另一台车床上试用正常),说明控制回路正常。

③在电流反馈回路上,因未检测到零电流,系统撤消了触发脉冲,出现逆变颠覆导致缺相报警,更换电流互感器后故障消除。

例2 用换刀指令开始找不到刀位号,经修理刀架又不能锁紧,但在所指定的刀位处刀架有停顿现象,然后刀架继续旋转。

分析排除:刀架找不到刀位号一般是接近开关无DC24V或8个接近开关中有损坏的。

刀架不能锁紧一般是刀架电机反转延时参数不对,或刀架夹紧到位限位开关不起作用,或锁紧机构有故障。

经关机后用手盘刀架电机,刀架锁紧正常,说明锁紧机构正常,用万用表查限位开关,动作和线路正常,说明不是限位开关不起作用。

故①查接近开关无DC24V,系电源线端脱焊所致。

②焊好脱线后,刀架能在指定刀位有停顿现象,但刀架未锁紧,说明刀架PLC输入输出信号正常,进一步检查系夹紧延时参数不对所致,调整后故障排除。

FANUC数控系统操作

FANUC数控系统操作

1.程序输入

首先,我们需要将工件的加工程序输入到FANUC数控系统中。

通过编

程软件,可以将程序逐行输入,在每行的开头写上程序号、地址及指令,

然后输入相关的参数和数值。

程序号和地址是FANUC数控系统中用来区分

不同程序和指令的标识。

3.参数设置

在进行加工操作之前,需要根据实际情况设置FANUC数控系统的参数。

参数设置包括各轴的移动速度、减速度、加速度等,以及加工过程中的进

给速度、切削速度等。

参数设置的目的是使机床在加工过程中能够按照预

定的要求进行运动和加工。

4.工件装夹

在进行加工操作之前,需要将工件装夹在机床上。

根据工件的形状和

要求,选择合适的夹具和装夹方式,保证工件在加工过程中的稳定性和精度。

在装夹过程中,需要注意夹具的位置、夹紧力度和工件与机床之间的

对称性等因素。

5.加工操作

在进行加工操作的过程中,需要时刻监控机床的运动状态和加工情况。

通过FANUC数控系统提供的界面和显示,可以实时查看各轴的位置、速度

和加工质量等信息。

同时,也可以根据需要随时暂停加工操作、修改参数

和程序等。

总结:。

FANUC0系统常用参数

FANUC0系统常用参数FANUC 0 系统常用参数序号T系列M系列1.1显示1程式位置0考虑补正实际位置显示1程式位置0考虑补正实际位置1.2用MDIstart键1可以0无法启动程式加工同前1.3重新设定后刀具补正1消除0不消除重新设定1保留G43G44补正0不保留1.4刀具补正1为半径0直径刀具补正为1增量0绝对1.5原点减速信号1为1,0为0同前1.6快速移动dry run1有效,0无效同前2.6手动教导模式手轮1进给0不进给同前2.5手轮控双轴时轴选择开关1有效0无效G76G87刀具逃逸方向2.4 G76G87刀具逃逸方向3主轴和位置解码器齿数比同前3.63.7主轴和位置解码器齿数比1刀长补正和指定平面垂直轴,0Z轴3.13.3 4、ZYX各轴上电背隙方向1负向○正向同前8.5快速可调信号0有效1无效同前10.49000-9999程序1不可编辑0可同前11.1上电1G01,0GO状态同前11.2 第四轴为1直线轴0旋转轴11.611.0罗距误差补正倍率同前13job状态手轮1有效0无效同前14.2刀具重设1取消○不取消原补正量15.7忽略小数点以1mm、inch‘sec输入0最小单位同前19.5M02执行后1回到程式开头0不回同前21各轴有1绝对编码器0无同前22绝对编码器1设原点○不设同前23屏显语种同前24.1 输入输出单位1 0.01mm,0,0.001mm 30.7上电1G91,0G90状态同前49.4手动可控轴数1,3 0,1同前49.7快速和进给上限速度以1与一般同0不同同前60.414"CRT诊断为1 14",0 9"同前60.7CRT1彩色0单色同前63.3 刚性攻丝主轴位置解码1任意齿比0 28参数63.4 刚性攻丝途中调整率一无效0有效64主轴与第二解码器齿数比同前65.7一单节中1有3个M码0,1个同前121手动操作倍率同前254 刚性攻丝主轴及z轴加减速类别0指数1直线255 刚性攻丝主轴背隙量256 刚性攻丝M 码258 刚性攻丝拉伸途中的调整率504507各轴位置极限偏差同前508511各轴删格偏移量同前512515环路增益同前517伺服回路增益同前518524快速进给速度同前525快速时加减速时间常数同前527切削上限速同前529切削加减速时间常数同前530加减速时最低速度同前531主轴转速实际与命令允差G73回退量532主轴转速允许范围G73开始点设定535538各轴背隙量同前539主轴速度指令电压补正主轴转速上限548指数加减速手动下限速度同前551主轴周速一定控制时最低速度同前556主轴周速一定控制时最高速三段换档高档最低速559562各轴手动时移动速度同前577 主轴速度补正580 内侧转角自动调速终点减速距离581 内侧转角自动速度调整终点减速距离585主轴快速进给最低速586主轴定向转速三段换档中高档换档速度591C轴家具松夹延时时间592孔加工避开量d593596停止是位置偏差极限值同前601604手进给指数加减速时间常数同前605608手动进给指数加减速下限速同前620刚性攻丝z轴移动中偏差极限621 刚性攻丝主轴移动中偏差极限622 刚性攻丝Z轴停止中偏差极限623 刚性攻丝主轴停止中偏差极限6309"屏显横偏量同前6319"屏显纵偏量同前700707轴行程同前708711自动坐标系时原点坐标值同前717G71G72的切深718G71G72的预留量719复合切削G73X 预留量720G73z预留量721G73分区数722G74G75 回退量723G76 最后精加工次数724G76刀尖角度725G76最小切深726G76精加工预留量728刀具磨耗增量允许值729刀具磨耗补正最大允许值735第二原点到第一原点坐标x同前736第二原点到第一原点坐标y同前737第二原点到第一原点坐标z同前738第二原点到第一原点坐标4同前755778工件坐标系779加工零件总数同前780783第三原点同前784787第四原点同前788 796F 一位进给速度1000x轴罗距误差补正原点x轴罗距误差补正原点10011128x轴罗距误差补正1128x轴罗距误差补正2000z轴罗距误差补正原点y轴罗距误差补正原点20012128z轴罗距误差补正y轴罗距误差补正值30003轴罗距误差补正原点z轴罗距误差补正原点30013128Y轴罗距误差补正z轴罗距误差补正40004轴罗距误差补正原点同前40014128四轴罗距误差补正同前50005轴罗距误差补正原点同前50015128五轴罗距误差补正同前60006轴罗距误差补正原点同前60016128六轴罗距误差补正同前70007714五六轴控制同前FANUC数控系统维修技巧1由于现代数控系统的可*性越来越高,数控系统本身的故障越来越低,而大部分故障主要是由系统参数的设置,伺服电机和驱动单元的本身质量,以及强电元件、机械防护等出现问题而引起的。

发那科0系统编程说明书fanuc

5. 坐标值和尺寸单位 13

5.1 绝对值和增量值编程(G90 和 G91) 13

6. 辅助功能 14

6.1 M 代码 14

6.1.1 程序控制用 M 代码 14

6.1.2 其它 M 代码 14

6.2 t 代码

14

6.3 主轴转速指令(S 代码) 15

6.4 刚性攻丝指令(M29) 15

7. 程序结构 15

态 G 代码控制同一个目标但起不同的作用,它们之间是不相容的。00 组的 G 代码

是非模态的,这些 G 代码只在它们所在的程序段中起作用。标有*号的 G 代码是上

电时的初始状态。对于 G01 和 G00、G90 和 G91 上电时的初始状态由参数决定。

大连日亨外企设备服务有限公司 电话:0411-87538051

09

深孔钻削固定循环

G74

09

反螺纹攻丝固定循环

G76

09

精镗固定循环

*G80

09

取消固定循环

G81

09

钻削固定循环

G82

09

钻削固定循环

G83

09

深孔钻削固定循环

G84

09

攻丝固定循环

G85

09

镗削固定循环

G86

09

镗削固定循环

G87

09

反镗固定循环

G88

09

镗削固定循环

G89

09

镗削固定循环

*G90

2007-9-27

62

FANUC-- 0 系统操作编程说明书

6

如果程序中出现了未列在上表中的 G 代码,CNC 会显示 10 号报警。

同一程序段中可以有几个 G 代码出现,但当两个或两个以上的同组 G 代码出现时,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GE Fanuc Automation Computer Numerical Control ProductsSeries 0 / 00 / 0-Matefor Machining CenterOperator's ManualGFZ-61404E/08June 1998GFL-001 Warnings, Cautions, and Notesas Used in this PublicationWarningWarning notices are used in this publication to emphasize that hazardous voltages, currents,temperatures, or other conditions that could cause personal injury exist in this equipment ormay be associated with its use.In situations where inattention could cause either personal injury or damage to equipment, aWarning notice is used.CautionCaution notices are used where equipment might be damaged if care is not taken.NoteNotes merely call attention to information that is especially significant to understanding andoperating the equipment.This document is based on information available at the time of its publication. While effortshave been made to be accurate, the information contained herein does not purport to cover alldetails or variations in hardware or software, nor to provide for every possible contingency inconnection with installation, operation, or maintenance. Features may be described hereinwhich are not present in all hardware and software systems. GE Fanuc Automation assumesno obligation of notice to holders of this document with respect to changes subsequently made.GE Fanuc Automation makes no representation or warranty, expressed, implied, or statutorywith respect to, and assumes no responsibility for the accuracy, completeness, sufficiency, orusefulness of the information contained herein. No warranties of merchantability or fitness forpurpose shall apply.©Copyright 1998 GE Fanuc Automation North America, Inc.All Rights Reserved.SAFETY PRECAUTIONS B–61404E/08 WARNING8.Some functions may have been implemented at the request of the machine–tool builder. Whenusing such functions, refer to the manual supplied by the machine–tool builder for details of their use and any related cautions.NOTEPrograms, parameters, and macro variables are stored in nonvolatile memory in the CNC unit. Usually, they are retained even if the power is turned off. Such data may be deleted inadvertently, however, or it may prove necessary to delete all data from nonvolatile memory as part of error recovery.To guard against the occurrence of the above, and assure quick restoration of deleted data, backup all vital data, and keep the backup copy in a safe place.SAFETY PRECAUTIONS B–61404E/08 WARNING6.Stroke checkAfter switching on the power, perform a manual reference position return as required. Stroke check is not possible before manual reference position return is performed. Note that when stroke check is disabled, an alarm is not issued even if a stroke limit is exceeded, possibly damaging the tool, the machine itself, the workpiece, or causing injury to the user.7.Tool post interference checkA tool post interference check is performed based on the tool data specified during automaticoperation. If the tool specification does not match the tool actually being used, the interference check cannot be made correctly, possibly damaging the tool or the machine itself, or causing injury to the user.After switching on the power, or after selecting a tool post manually, always start automatic operation and specify the tool number of the tool to be used.8.Absolute/incremental modeIf a program created with absolute values is run in incremental mode, or vice versa, the machine may behave unexpectedly.9.Plane selectionIf an incorrect plane is specified for circular interpolation, helical interpolation, or a canned cycle, the machine may behave unexpectedly. Refer to the descriptions of the respective functions for details.10.Torque limit skipBefore attempting a torque limit skip, apply the torque limit. If a torque limit skip is specified without the torque limit actually being applied, a move command will be executed without performing a skip.11.Programmable mirror imageNote that programmed operations vary considerably when a programmable mirror image is enabled.pensation functionIf a command based on the machine coordinate system or a reference position return command is issued in compensation function mode, compensation is temporarily canceled, resulting in the unexpected behavior of the machine.Before issuing any of the above commands, therefore, always cancel compensation function mode.SAFETY PRECAUTIONS B–61404E/08 WARNING7.Workpiece coordinate system shiftManual intervention, machine lock, or mirror imaging may shift the workpiece coordinate system. Before attempting to operate the machine under the control of a program, confirm the coordinate system carefully.If the machine is operated under the control of a program without making allowances for any shift in the workpiece coordinate system, the machine may behave unexpectedly, possibly damaging the tool, the machine itself, the workpiece, or causing injury to the operator.8.Software operator’s panel and menu switchesUsing the software operator’s panel and menu switches, in combination with the MDI panel, it is possible to specify operations not supported by the machine operator’s panel, such as mode change, override value change, and jog feed commands.Note, however, that if the MDI panel keys are operated inadvertently, the machine may behave unexpectedly, possibly damaging the tool, the machine itself, the workpiece, or causing injury to the user.9.Manual interventionIf manual intervention is performed during programmed operation of the machine, the tool path may vary when the machine is restarted. Before restarting the machine after manual intervention, therefore, confirm the settings of the manual absolute switches, parameters, and absolute/incremental command mode.10.Feed hold, override, and single blockThe feed hold, feedrate override, and single block functions can be disabled using custom macro system variable #3004. Be careful when operating the machine in this case.11.Dry runUsually, a dry run is used to confirm the operation of the machine. During a dry run, the machine operates at dry run speed, which differs from the corresponding programmed feedrate. Note that the dry run speed may sometimes be higher than the programmed feed rate.12.Cutter and tool nose radius compensation in MDI modePay careful attention to a tool path specified by a command in MDI mode, because cutter or tool nose radius compensation is not applied. When a command is entered from the MDI to interrupt in automatic operation in cutter or tool nose radius compensation mode, pay particular attention to the tool path when automatic operation is subsequently resumed. Refer to the descriptions of the corresponding functions for details.13.Program editingIf the machine is stopped, after which the machining program is edited (modification, insertion, or deletion), the machine may behave unexpectedly if machining is resumed under the control of that program. Basically, do not modify, insert, or delete commands from a machining program while it is in use.Table of Contents B–61404E/08. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . SAFETY PRECAUTIONS s–1 I. GENERAL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1. GENERAL3. . . . . . . . . . . . . . . . . . . . . . . . . . . .1.1GENERAL FLOW OF OPERATION OF CNC MACHINE TOOL61.2NOTES ON READING THIS MANUAL8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II. PROGRAMMING. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1. GENERAL11. . . . . . . . . . . .1.1TOOL MOVEMENT ALONG WORKPIECE PARTS FIGURE–INTERPOLATION12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.2FEED–FEED FUNCTION13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.3PART DRAWING AND TOOL MOVEMENT14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.3.1Reference Position (Machine–Specific Position)141.3.2Coordinate System on Part Drawing and Coordinate System. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Specified by CNC – Coordinate System151.3.3How to Indicate Command Dimensions for Moving the Tool – Absolute,Incremental Commands18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.4CUTTING SPEED – SPINDLE SPEED FUNCTION19. . . . . . . . . . .1.5SELECTION OF TOOL USED FOR V ARIOUS MACHINING – TOOL FUNCTION201.6COMMAND FOR MACHINE OPERATIONS – MISCELLANEOUS FUNCTION20. . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.7PROGRAM CONFIGURATION211.8TOOL FIGURE AND TOOL MOTION BY PROGRAM24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1.9TOOL MOVEMENT RANGE – STROKE25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2. CONTROLLED AXES262.1CONTROLLED AXES27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2.2NAME OF AXES27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2.3INCREMENT SYSTEM27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2.4MAXIMUM STROKE27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3. PREPARATORY FUNCTION (G FUNCTION)28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4. INTERPOLATION FUNCTIONS324.1POSITIONING (G00)33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.2SINGLE DIRECTION POSITIONING (G60)34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.3LINEAR INTERPOLATION (G01)35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.4CIRCULAR INTERPOLATION (G02, G03)37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.5HELICAL CUTTING (G02, G03)41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.6CYLINDRICAL INTERPOLATION (G107)42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.7CONSTANT LEAD THREADING (G33)45. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4.8SKIP FUNCTION (G31)47TABLE OF CONTENTS B–61404E/08. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5. FEED FUNCTIONS49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.1GENERAL50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.2RAPID TRA VERSE53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.3CUTTING FEED54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.4CUTTING FEEDRATE CONTROL58. . . . . . . . . . . . . . . . . . . . . . .5.4.1Exact Stop (G09, G61) Cutting Mode (G64) Tapping Mode (G63)59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.4.2Automatic Override for Inner Corners (G62)60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.4.3Internal Circular Cutting Feedrate Change625.5DWELL (G04)63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.6CUTTING FEED LINEAR ACCELERATION/DECELERA TION. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .BEFORE INTERPOLATION64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.7CUTTING FEED BLOCK OVERLAP67. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.8AUTOMA TIC CORNER DECELERATION68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5.9FEEDRATE CLAMP BASED ON ARC RADIUS74. . . . . . . . . . . . . . . . . .5.10RAPID TRA VERSE BELL–SHAPED ACCELERATION/DECELERA TION76. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6. REFERENCE POSITION77. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7. COORDINATE SYSTEM81. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.1MACHINE COORDINATE SYSTEM82. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.2WORKPIECE COORDINATE SYSTEM83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.2.1Setting a Workpiece Coordinate System83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.2.2Selecting a Workpiece Coordinate System847.2.3Changing Workpiece Coordinate System85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.2.4Adding Workpiece Coordinate Systems88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7.3LOCAL COORDINATE SYSTEM907.4PLANE SELECTION92. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8. COORDINATE VALUE AND DIMENSION93. . . . . . . . . . . . . . . . . . . . . . . . .8.1ABSOLUTE AND INCREMENTAL PROGRAMMING (G90, G91)94. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8.2POLAR COORDINATE COMMAND (G15, G16)95. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8.3INCH/METRIC CONVERSION (G20, G21)98. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8.4DECIMAL POINT PROGRAMMING99. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9. SPINDLE SPEED FUNCTION (S FUNCTION)100. . . . . . . . . . . . . . . . . . . . . . . . . .9.1SPECIFYING THE SPINDLE SPEED WITH A BINARY CODE101. . . . . . . . .9.2SPECIFYING THE SPINDLE SPEED V ALUE DIRECTLY (S5–DIGIT COMMAND)101. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9.3CONSTANT SURFACE SPEED CONTROL (G96, G97)102. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10. TOOL FUNCTION (T FUNCTION)106. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10.1TOOL SELECTION FUNCTION107. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10.2TOOL LIFE MANAGEMENT FUNCTION108. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10.2.1Tool Life Management Data109. . . . . . . . . . . . . . . . . . . . . . . . . .10.2.2Register, Change and Delete of Tool Life Management Data11010.2.3Tool Life Management Command in a Machining Program111. . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10.2.4Tool Life114TABLE OF CONTENTS B–61404E/08. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11. AUXILIARY FUNCTION115. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11.1AUXILIARY FUNCTION (M FUNCTION)11611.2MULTIPLE M COMMANDS IN A SINGLE BLOCK117. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11.3THE SECOND AUXILIARY FUNCTIONS (B CODES)117. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12. PROGRAM CONFIGURATION118. . . . . . . . . . . . . . . . . . . . .12.1PROGRAM COMPONENTS OTHER THAN PROGRAM SECTIONS120. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12.2PROGRAM SECTION CONFIGURATION123. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12.3SUBPROGRAM129. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13. FUNCTIONS TO SIMPLIFY PROGRAMMING132. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1CANNED CYCLE133. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.1High–speed Peck Drilling Cycle (G73)137. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.2Left–handed Tapping Cycle (G74)139. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.3Fine Boring Cycle (G76)141. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.4Drilling Cycle, Spot Drilling (G81)143. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.5Drilling Cycle Counter Boring Cycle (G82)145. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.6Peck Drilling Cycle (G83)147. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.7Tapping Cycle (G84)14913.1.8Boring Cycle (G85)151. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.9Boring Cycle (G86)153. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.10Boring Cycle Back Boring Cycle (G87)155. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.11Boring Cycle (G88)157. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.12Boring Cycle (G89)159. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.1.13Canned Cycle Cancel (G80)161. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.2RIGID TAPPING164. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.2.1Rigid Tapping (G84)165. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.2.2Left–handed Rigid Tapping Cycle (G74)167. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.2.3Peck Rigid Tapping Cycle (G84 or G74)169. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.2.4Canned Cycle Cancel (G80)17113.3CANNED GRINDING CYCLE (0–GSC, 0–GSD/II)172. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.3.1Plunge Grinding Cycle (G75)173. . . . . . . . . . . . . . . . . . . . . . . . . . . .13.3.2Direct Constant–dimension Plunge Grinding Cycle (G77)17513.3.3Continuous–feed Surface Grinding Cycle (G78)177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.3.4Intermittent–feed Surface Grinding Cycle (G79)17913.4GRINDING–WHEEL WEAR COMPENSATION BY CONTINUOUS DRESSING(0–GSC, 0–GSD/II)181. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . .13.5AUTOMA TIC GRINDING WHEEL DIAMETER COMPENSATION AFTER DRESSING182. . . . . . . . . . . . . . . . .13.5.1Checking the Minimum Grinding Wheel Diameter (0–GSC, 0–GSD/II)18213.6IN–FEED GRINDING ALONG THE Y AND Z AXES AT THE END OF TABLE SWING. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .(0–GSC, 0–GSD/II)183. . . . . . . . . . . . . . . . . . . . . . .13.7OPTIONAL ANGLE CHAMFERING AND CORNER ROUNDING184. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.8EXTERNAL MOTION FUNCTION (G81)186. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13.9SMALL–DIAMETER PECK DRILLING CYCLE187TABLE OF CONTENTS B–61404E/08. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14. COMPENSATION FUNCTION191. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.1TOOL LENGTH OFFSET (G43, G44, G49)192. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.2AUTOMA TIC TOOL LENGTH MEASUREMENT (G37)196. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.3TOOL OFFSET (G45 TO G48)200. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.4CUTTER COMPENSATION B (G39 TO G42)205. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.4.1Cutter Compensation Left (G41)208. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.4.2Cutter Compensation Right (G42)210. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.4.3Corner Offset Circular Interpolation (G39)21214.4.4Cutter Compensation Cancel (G40)213. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . .14.4.5Switch between Cutter Compensation Left and Cutter Compensation Right214. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.4.6Change of the Cutter Compensation Value215. . . . . . . . . . . . . . . . . . . .14.4.7Positive/Negative Cutter Compensation Value and Tool Center Path216. . . . . . . . . . . . . . . . . . . . . . . . . . .14.5OVERVIEW OF CUTTER COMPENSATION C (G40 TO G42)218. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6DETAILS OF CUTTER COMPENSATION C224. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.1General224. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.2Tool Movement in Start–up225. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.3Tool Movement in Offset Mode229. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.4Tool Movement in Offset Mode Cancel243. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.5Interference Check24914.6.6Overcutting by Cutter Compensation254. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.6.7Input Command from MDI25714.7TOOL COMPENSATION V ALUES, NUMBER OF COMPENSATION V ALUES,. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .AND ENTERING V ALUES FROM THE PROGRAM (G10)258. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.8SCALING (G50, G51)260. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.9COORDINA TE SYSTEM ROTATION (G68, G69)266. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.10INDEX TABLE INDEXING FUNCTION272. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14.11NORMAL DIRECTION CONTROL (G150, G151, G152)275. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15. CUSTOM MACRO A279. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.1CUSTOM MACRO COMMAND280. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.1.1M98 (Single Call)28015.1.2Subprogram Call Using M Code280. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.1.3Subprogram Call Using T Code281. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.1.4G66 (Modal Call)282. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.1.5Argument Specification283. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.2CUSTOM MACRO BODY285. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.2.1Variables28515.2.2Kind of Variables286. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.2.3Operation Instruction and Branch Instruction (G65)291. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15.2.4Notes on Custom Macro29616. CUSTOM MACRO B297. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16.1V ARIABLES298. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16.2SYSTEM V ARIABLES30116.3ARITHMETIC AND LOGIC OPERATION308. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16.4MACRO STATEMENTS AND NC STATEMENTS312。