中、大尺寸背光模组设计规范

背光源设计规范1

3-3-2-6.其他特殊结构的规定...…..……………………………….………...8

3-3-2-7.胶框与导光板的配合...…..……………………………….…………8

3-3-2-8.胶框、导光板模组号,模号的位置…….……………….………..9

3-3-3.FPC的设计………………………………….……….………….……10~12

图框分为客户确认图框和内部使用图框,给客户确认时候在时间不允许的情况下可以不具体出内部结构,内部使用必须出内部具体结构,且统一使用第三视角。

3-3-1-2视窗(V.A)规定

长宽公差:±0.2当客户指定V.A为Min时我们必须转化成±0.2(单边加0.1mm)

定位公差:±0.2如下图(1)

作业标准

文件编号:RD-MS-010

3-3-2-7胶框与导光板的配合

①间距的规定:单边间距为0.04~0.075mm;

②公差的规定:外围配合公差±0.08mm

③导光板胶口与胶框的配合:导光板做平胶口,导光板胶口与胶框配合处胶框内凹0.15mm(Max)。

3-3-2-8胶框、导光板模具号、模组号、模号位置

①胶框

1)模具号:指模具的套数,当开多套模具时,必须在模具上标示出.只开一套时可省出.加在模组号前,并以“-”隔开.

3-6-1.中小尺寸TFT类………...……..………………………………………..15

3-6-2.中小尺寸CSTN类………...……..……………………………….……..15

3-6-3.中小尺寸STN类………...……..……………………………..….……..15

3-6-4.中小尺寸(CCFL转LED)类……..…………………………..….……..16

背光设计规范

设计规范一:整机部分端子贴纸凹槽宽度:10mm正常状态下显示器:前倾5°,后仰15°二,背光部分1,垫玻璃的硅胶宽度至少为3mm,厚度1mm;限位玻璃:硬接触:下方0.1mm,左右0.5mm,上方0.5mm。

2,膜片缺口边缘离AA区至少2mm3,导光板与AA区至少3mm(非入光侧),入光侧:一般8mm,尺寸越大越好,但要综合外观要求,大了,边框就会变宽导光板防呆:一个角倒C角(标示防呆)4,导光板热胀冷缩按单边0.1%,膜片热胀冷缩按双边0.1%5,膜片放在中框下方,中框开口边缘到AA区留1.5mm膜片放在中框上方,中框开口边缘到AA区留1.2mm6,中框靠导光板侧边缘要倒C0.5,否则整机点亮后,会看到一条暗影7,限位玻璃的硅胶垫,下方多贴,上,左右各2个8,侧部光:白反支撑面上,筋条之间最佳距离:≦25mm(悬空间距)9,铁背板,为加强强度,一定要增加反打(不能断开)10,定位导光板的定位柱离AA区至少4mm,11,侧部光:灯条长度为两端比AA区小3mm内都可以。

12,LED灯表面离导光板留0.5mm间隙,如果焊线,两头预留7mm(PCB一端与第一个led 灯之间的距离)焊线空间,灯条背导热胶厚度0.2~0.3mm,一般取0.25mm。

13,非入光侧,导光板限位空间预留1.4mm(预留贴端反及考虑膨胀,利用硅胶垫限位),端反:0.2mm,橡胶垫与导光板之间预留0.2mm间隙。

14,中框上Cof IC处要避开1.5mm,fpc避位单边预留4mm间隙15,膜片不能压16,玻璃顶面的EVA厚度0.5mm,玻璃在中框上的固定空间不考虑压缩,即空间为:垫玻璃的硅胶垫厚度+玻璃厚度+玻璃顶面的EVA厚度17,导光板正常厚度为3mm,(也有做2mm的,不稳定,易产生问题);白反:0.4mm,膜片总厚度:0.8mm;中框厚度:1.0,最少0.8mm(导光板与膜片之间距离)18,白反限位单边预留0.3即可,不需要考虑热胀冷缩。

背光模组规格书

履历表1. 适用范围本规格适用于TFT-LCD模块之背光料号: 购入时规格及相关要求质量规定。

若有本规格指定以外之其它事项由双方协议规定之。

2. 构成仕样2.1 机构仕样下表为主要尺寸,详细请参阅附件成品图面3. 测试条件4. 要求质量4.1光学特性5.信赖性试验6. 外观特性6.1检查条件a.检查距离之规定: 距离35 ±5cmb.检查照度之规定: 100 ±25luxc.检查照度之规定: 上下左右35±5°视角6.2检查角度之说明图1 检查角度之说明6.3 非点灯外观非点灯外观检查项目及内容如下:NO 项目内容1 塑框外观(1)不可有缺角﹑龟裂与损害成品机能的毛边﹑脏污(2)灌口残料不得高于胶框表面(3)不可附着有黏性之异物2 FPC (1)正负极性不可错误(2)不可有破裂及接脚上有锡膏3 光学膜片/遮光贴布/保护膜/双面胶(1)不可有折损﹑刮伤、翘曲、黏性不佳等现象(2)不可残留裁切毛边6.4点灯外观点灯外观规格如下: 以组装完成的背光模块为准7. 检查、试验方法实施下表所示之出货检查,需满足第4项要求质量及第6项外观检查之规定。

每一批出货需填附出货检查成绩书,并且该份经由确认之出货检查成绩书亦可当成入料检查使用。

8. 安全性以不会发生火灾或触电等人为灾害的材料制造而成。

9. 保证期间如避免在高温、多湿的环境下保管,保证期间可至检收后6个月内。

10. 包装由购入之相关产品皆在无尘室内使用。

因此,为了防止灰尘之附着及产品之保护,以下为基本包装形态之要领。

且最终之包装样式需事前与买方联系,确认之后方可。

10.1 背光B/L Unit 之包装背光B/L Unit必须在无尘室内包装。

10.2 包装箱依上述所示将背光B/L Unit放入托盘,再放入瓦楞纸箱内。

包装方法参照下图:10.3 标签表示11. 其它:(1)包装形态需充分注意包装于运送中不可发生机能损坏及外观不良。

背光模组构造说明

直 下 △ ○○○△△○○ △△ 式

9

背光模組之基本構造

■ 光源 ■ 導光板 ■ 燈管反射板 ■ 擴散片 ■ 稜鏡片 ■ 反射片 ■ 上、下外框

10

背光模組之基本構造(光源)

■ 冷陰極管CCFL(Cold Cathode Fluorescent Lamp)

-壽命長/輝度高/細管/工作電流低

■ 熱陰極管

4

背光模組之結構分類

■ 側光式

5

背光模組之結構分類

■ 側光式(側視圖)

6

背光模組之結構分類

■ 直下式

7

背光模組之結構分類

■ 直下式(側視圖)

8

背光模組之結構分類

■ 特性 比較 薄 型

重

輝

色

均 齊

消 費

結 構

光 利

發 熱

燈 管

電簡用問置

化量度度度力化率題換

側 光 ○ △△△○○△△ ○○ 式

背光模組構造說明

1

背光模組構造說明

■ 前言 ■ 背光模組之結構分類

-側光式 -直下式

■ 背光模組之基本構造 -光源

-導光板 -燈管反射板 -擴散片 -稜鏡片 -反射片 -上、下外框

2

前言

■ 何謂背光模組?

背光模組(Back Light Module)為液晶顯示器 (Liquid Crystal Display Module)之光源部份。

■ 射出成形導光板 -蝕刻(輝度不如印刷式) -切削(輝度高/均齊度不如印刷式) -噴砂(輝度及再現性需再加強)

12

背光模組之基本構造(導光板)

■ 內部擴散方式 -成形時注入具散射功能之透明顆粒

13

背光模組之基本構造(導光板)

背光产品设计规范

四):FPC1.线路印刷面(开窗面)是否印反.2.正负极是否印反.3.背面线路蚀刻文字是否错误.4.正负极文字丝印是否有错。

五):铁框1.材料厚度是否在客户要求的范围内.2.表面是否要求做镀层处理.3.尺寸有无公差控制。

六):图框1.客户型号和公司图号有无错误.2.版本有无错误。

七):部材选用原则1.根据客户提供的成品图标识的亮度要求去选择部材,部材的厚度要依据客户的图纸去定.2.反射膜:选择银面透过率高、反射率好的.如:ESR、75W05、HE050、RF100(非镀银面)等.3.下扩散膜:选择透过率高、雾度高的,如:AJ-50、AJ-190D、BS-506等.4.上扩散膜:选择透过率高的.如PBS-067等(根据需要可以不选用)5.增光膜:选择增光率高的,如果亮度达不到客户的要求的要与客户沟通。

同时增光膜的角度、要与客户的LCD的偏光片角度相匹配,以免产生干射现象.6.遮光贴布:选择粘性好的黑白双面胶如:550R6BW2,YT7006等.7.双面胶:选用粘性好性能相对稳定的产品,厚度根据客户要求去定.八):成品图设计1.胶框与导光板组装时需设计卡位,卡位的大小及数量根据产品的大小来定.2.LED类型的选用1)要根据客户图纸上提供的测试条件如:亮度、色度、电流、电压等去选择LED的品牌、规格等。

2)要根据导光板的厚度去选择厚灯还是薄灯。

四: 产品结构设计规范1.在满足客户要求,保证质量的前提下产品内部结构设计尽量简单化,有利于提高组装的生产效率.2.LED发光面距离V.A区尺寸尽量不小于2.8mm,若此尺寸过小易在V,A区内产生亮眼.3.两LED之间的间距以中间暗区尺寸小于等于两侧暗区尺寸为最佳。

4.胶框挡墙厚度不能小于0.5mm,若此尺寸过小不易成型.5.胶框上LCD位置的四个角尽可能有避空位.6.在成品图中的尺寸标注要合理,以能满足实际需求为原则,尽量避免封闭尺寸和无法量测的尺寸出现.7.FPC的外伸端的定位尺寸公差为±0.3mm.8.遮光贴布与膜类的重叠尺寸尽可能大于0.5mm,以利于产品正常组装.9.铁框上有贴双面胶的产品要在铁框上加定位印痕.10.FPC PIN端有双面胶要在FPC上面丝印定位线.11.成品图上双面胶与胶框或铁框边缘的尺寸公差要≥0.5mm.五: FPC设计规范1.主要材质:PI2.特点:厚度薄,3.设计规范:1)FPC有单、双层线路区分,电路有串、并联设计,布线时要注意LED的正极接线路的正极,电阻不分正负,如果单面线路布不完,可通过导电孔在背面布线。

大尺寸液晶电视用LED背光源的设计与制作

第21卷 第5期2006年10月液 晶 与 显 示Chinese Jour nal of L iquid Cry st als and DisplaysVol 121,No 15Oct.,2006文章编号:1007-2780(2006)05-0539-06大尺寸液晶电视用LED 背光源的设计与制作刘敬伟,王 刚,马 丽,张凯亮,张丽蕾,王庆江,万丽芳(京东方科技集团股份有限公司中央研究院,北京 100016,E -mail:liu jingw ei@ )摘 要:设计和制作了一款66cm(26in)液晶电视用LED 背光源。

模拟出LED 的光学分布,以此为基础模拟出L ED 阵列的光强和颜色分布,得到适合的背光源厚度尺寸。

在实际制作中,采用高效的驱动电路对L ED 阵列进行驱动,利用铝制散热片为背光源提供必须的散热。

测试的结果,在整体背光源功耗为150W 时,中心亮度达到13390cd/m 2,均匀度为84.1%,色彩还原性达到N T SC 标准102%,远远超过CCFL 背光源的70%。

关 键 词:LED;背光源;液晶电视中图分类号:T N 312.8;T M 923.01 文献标识码:A收稿日期:2006-07-19;修订日期:2006-07-31基金项目:北京市科委科技计划资助项目(No.D0306006000091)1 引 言由于液晶显示屏本身并不发光,所以为液晶显示器件提供所有光源的背光源扮演着十分重要的角色[1~2]。

虽然,由于成本低廉、技术成熟等原因,冷阴极灯管(CCFL )仍将是未来几年内液晶显示器件(LCD)背光源绝对主要的光源。

但人们也逐渐认识到CCFL 本身存在的若干致命弱点,比如含有对人体有害的汞蒸汽,色彩还原性差等。

因此,随着环保意识的提高以及用户对画面质量越来越高的要求,出现了CCFL 灯管被其他光源所取代的趋势,这些替代者包括发光二极管(LED)、电极外置荧光灯(EEFL)、场致发光平面光源(EL Flat Lam p)和有机电致发光(OLED)[3]等。

背光设计规范

4.5扩散膜 (DIFFUSERTAPE)

4.6反射膜 (REFLECTIVE TAPE)

4.7背光灯 (LED)

4.8铁框 (BEZEL)

4.9柔性线路板 (FPC)

5.内容

5.1背光整体设计规范:

5.1.1背光整体结构图(图一所示)

5.1.2目前背光的结构主要有两种形式,带铁框和不带铁框结构,带铁框结构有胶铁分离和胶铁一体两种。

5.16背光其他注意事项:

5.16.1背光上离形纸需做易撕把手便于产线作业,且注意把手的位置,撕起时不能拉起黑白胶,造成发光不均或漏光现象;黑白胶下端要增贴单面带胶黑色PET。(图五所示)

图五

5.16.2后续对于共用背光的案子要注意客户要求的驱动电流和背光电流是否一致,避免造成共用的背光亮度达不到客户要求;

5.16.3为了保护面板组装后不受外力碰撞损坏,背光四角做避让处理;(图六所示)

图六

5.16.4对于台阶端的避让有特殊要求即:如图七所示,避让依照上玻璃边缘向上偏移至少0.5mm;

图七

5.16.5元器件槽处铁框做反扣结构,避免灯前显示不均问题,V.A至元器件槽距离推荐4.7mm MIN,如图八所示。如小于4.7mm,需与背光厂检讨,光学处理是否可满足。

对客户微跌和滚筒测试要求严的,优先常应该大于遮光膜内边缘上、左、右单边最小0.3mm(距离越大,侧边光学效果越好),与胶框内侧距离通常0.05-0.1mm,避免受热膨胀问题;下边缘与LED配合要求0 GAP,且下缘到遮光膜距离2.8-3.0mm为宜,保证发光区域内无暗区(图二所示)。

5.11.4 色区档的选用需符合设计数据和主观目测要求,并且色度档不超过一个色区和可大批量生产。

loye中大尺寸背光模组介绍

下页面图示为棱镜片的工作原理图。从下扩散片出射的光线是各方向均匀 的发散光。红箭头表示视角较小的光线(能够进入正视者的眼睛),蓝箭 头表示视角较大的光线。加入棱镜片以后,红箭头部分聚拢在如图所示的 70度左右范围内出射,而蓝箭头部分被微三棱镜反射回背光源系统,经 过循环,重新加以利用,最终也在70度左右范围出射,从而提高光源利 用率达到增亮效果。

灯源

芯片 Chip

一些黑白屏常用

黑白屏常用

冷阴极发光管 CCFL

已经淘汰了

主要结构件介绍—PCB板

1.PCB 全称:印制电路板,全英文: Printed Cricuit Board,简写 :PCB 主要功能:支撑电路元件和互连电路元件,即支撑和互 连两大作用 2.按照软硬程度分为:硬板(厚度0.6MM,0.8MM,1.0MM等),

主要结构件介绍—反射膜

反射膜:它的功能是增加光学表面的反射率,可以将透过导光板底部或周 边未被散射的光源反射再进入导光板内,以降低光源的过程损耗。

常用的反射膜厂商 : Kimoto、Toray、丽光、帝人,日本东丽的等。 我司常用的有RW188(0.188厚度,一般用在普厚的产品上),UX100 (0.1MM厚度,一般用在超薄的上面)。

潘闪 2013 06.06

增光角度就有40度和130度等。

如何区分这些角度呢?

பைடு நூலகம்

一般带有颜色保护膜的是平滑面,有透明保护膜的是棱角面。如果两面都是 白色保护膜的,供应商会有特殊的标示,拿张增光,撕掉棱镜面的保护膜, 用油性水笔顺着棱镜的角度(纹路)画下来,然后用量角器量一下角度即可。

一般情况组装时,一张增光膜光面的朝向下面的导光板,棱镜面的朝上。雾面的小角 度(0度)做上增光,光面的大角度(90度)的做下增光。一定要注意。

背光模组设计

Light Simulation: 模拟测定BLU的光线,Uniformity,亮度

等

way:

1个BLU上使用1个LCD (main)

way:

1个BLU上使用2个LCD (Main & Sub)

◆ BLUDesign ◆ 1.GetPNL

drawing

BLU Outline

◆ BLUDesign ◆ 2.Hookdesign

Slim型时下述的General Tolerance Table, 给定普通尺寸的公差等级, Grade C应用

于

原则, 可根据顾客要求提高公差等级, 对主要的尺寸公差另行确定

。

计尺寸及标准公差超出标准时,先检查部品生产企业是否具有工程能力,一定通过DR

协商.

尺寸的公差标注方法按照图面制定标准.

双面Tape设计时

第一部: BLUDesign

Contents (Dimensions Decide/Design)

- BLU Structure - BLU Outline design - L/A Design - LED Chip Quantity Design - LED Position Design - LED and V/A Gap Calculate - L/G Size Design - L/G Thickness Design - L/G Serration Design - BLU Material – Resin kind and Character

< Tape Dimensions>

A

±0.05 ±0.15 ±0.2 ±0.3 ±0.5

B

±0.1 ±0.2 ±.3 ±0.4 ±0.6

大尺寸背光设计规范问题

大尺寸背光设计规范一装配:1 胶框与导光板的配合:上下左右间隙2 胶框与下铁框的配合:上下左右间隙3.上下铁框的配合:4 膜片设计:反光膜(黑白框的区别):反光膜包边:亮银龙包边(白框可不包边?):扩散膜增光膜(锯齿方向与入光方向平行):5导线的设计:导线槽设计:导光板让位缺口设计:导线固定设计:6 PCB固定设计,PCB厚度0.6,0.8mm7 FPC设计:8散热设计:二特殊设计:1 PCB或FPC焊020(335)灯设计:2 PCB上出FPC出脚设计:3 两PCB的连接设计:4 大尺寸导光板楔形设计:5 头部遮光区最小宽度?6灯眼问题原因和改善措施:7 均匀性不好的原因改善措施:三成本材质问题(常用材质)铁框材质:胶框材质:导光板材质:反射材质:UX188 0.188 mm,E6SR225 T=0.225mm扩散膜材质:B100S2 0.125mm,B100S1 T=0.12mm下增光材质:VII-TI-155 0.155mm,上增光材质:VII-MI-155 0.155mm,KL66-150 T=0.15mm降低成本措施:四包装问题:1外包装:盆装,箱装,吸塑盒装2内包装:保护膜,防静电袋:五评估1亮度评估:一般膜片亮度:一层扩散膜+一层上增光:一层扩散+两层增光膜2改DBEF等效亮度,实际亮度会下降吗,下降多少?3改RP2等效亮度,实际亮度下降多少4改ESR反射膜增加多少来亮度:5导光板厚度对来过亮度的影响6电流对亮度的影响规律7定电压使用的亮度评估亮度推算公式7寸或9寸的最高等效亮度,用什么手段达到最高等效亮度六其它问题。

背光模组设计规范OA

5.1.12 LGP破 孔区域是否有水 胶,破孔区域不能 与水胶排气孔重叠 5.2 LGP 5.3 反射片

5.3.1 反射片 上水胶区域是否足 够 5.4 FPC

5.4.1 定位孔 设计是否合理 5.5 其它相关

5.4.1 空間棒 位置也要有熔接點 (避免出現端反折 之後剝離)

1、图面

项目 1.1 Membrane

1.2 LGP

内容 Membrane图 Matrix Membrane遮光区域 Membrane上层水胶区域 中隔的上下层水胶区域

范例格式

LGP雕刻图

LGP印刷导光点图

LGP产品图

1.3 反射片 1.4 FPC 2、版本号

反射片图 FPC图

图面版本号由0A开 始,每次变更必须 升级版本号,OB、 OC、OD……依次类 推, 如同时试验两种方 案,则一次使用两 个版本号与之对 应,不能再以方案 一、方案二命名

4.5 其它相关 规范A

超音波热熔柱设 计尺寸如下图

尺寸D可根据结 构来定

5、Check list 5.1 Membrane

5.1.1 出線端 碳墨在正面或反面 (需朝下)

5.1.2 空间棒 位置MB上层水胶要 增加漏光区域外的 整个区块

5.1.3 Pad點的 形狀要做對叉式 (双E型或雙S型)

5.1.4 Pad點直 徑确认

3、图档名称

VXXXX XX XX_XXX_XX

a bcde

a:机种名称 b:客户代号 c:语文别 d:部件名称 e:版本号

4、设计准则 4.1 Membrane

規範A

MB Pad 點直徑 3.2mm / 線寬 0.32mm/線距 0.22mm

中尺寸背光模组工程实施计划共23页文档

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根ຫໍສະໝຸດ 中尺寸背光模组工程实施计划

6、法律的基础有两个,而且只有两个……公平和实用。——伯克 7、有两种和平的暴力,那就是法律和礼节。——歌德

8、法律就是秩序,有好的法律才有好的秩序。——亚里士多德 9、上帝把法律和公平凑合在一起,可是人类却把它拆开。——查·科尔顿 10、一切法律都是无用的,因为好人用不着它们,而坏人又不会因为它们而变得规矩起来。——德谟耶克斯

2023年中大尺寸LCD屏的LED背光策略报告模板

03

中大尺寸LCD屏的背光需求

Backlight requirements for medium to large-sized LCD screens

LED背光

高亮度

颜色准确度

能效

大尺寸LCD屏

电视

亮度需求

成本控制

中大尺寸LCD屏的背光需求

中大尺寸LCD屏的背光策略

在选择LED背光技术时,应考虑中大尺寸LCD屏的显示效果、功耗、成本等因素。常见的LED背光技术包括侧光式背光、直下式背光和导光板背光。侧光式背光具有结构简单、成本低、亮度均匀性好的优点,但亮度上限较低;直下式背光具有亮度高、色温调节范围广的优点,但结构复杂、成本较高;导光板背光具有成本低、厚度薄的优点,但亮度均匀性较差。综合比较,应根据产品需求选择适合的背光技术。

稳定性控制对LED背光控制的重要性

中大尺寸LCD屏的LED背光控制策略

亮度控制策略

1.LCD屏亮度控制策略:能耗与显示效果的关键

2. 亮度均匀性:为了保证屏幕的亮度均匀性,需要采用合适的亮度控制策略。例如,可以通过调节LED灯珠的亮度来实现均匀性。

3. 亮度范围:中大尺寸LCD屏的亮度范围通常在0-100%之间,可以根据需求进行调整。如果需要更高的亮度,可以选择更高亮度的LED灯珠或采用多个LED灯珠并联的方式。

4. 亮度稳定性:为了确保屏幕的亮度稳定,需要采用稳定的电流源来驱动LED灯珠。同时,可以采用恒定温度系数的方法来保持亮度的稳定性。

5. 能耗:亮度控制策略也会影响能耗。在选择亮度控制策略时,需要考虑能耗的影响,以降低屏幕的能耗。

温度控制策略

1.LED背光温度控制对LCD屏幕性能影响重大

1.

2.

高亮度与低功耗,中大尺寸LCD屏的LED背光策略的优势

大尺寸背光模组介绍

组成和结构

组成

大尺寸背光模组主要由灯箱、导光板、反射膜、散射膜、灯条等组成。

结构

背光模组的灯箱通常采用铝合金或塑料材质,导光板的作用是将点光源转换为 面光源,反射膜和散射膜则分别起到反射和散射光线的作用,灯条则提供光源。

工作原理和应用领域

工作原理

大尺寸背光模组的工作原理是通过灯 条发出光线,经过导光板和反射膜的 引导和散射,形成均匀、稳定的光源 ,为液晶屏提供照明。

高其稳定性和寿命。

对未来研究的建议和展望

01

进一步探索新型背光模组材料

随着科技的发展,未来可以探索更多具有优异性能的新型背光模组材料,

以实现更好的显示效果和更低的成本。

02

提高背光模组的智能化程度

未来研究可以关注如何将智能化技术应用于背光模组中,以提高其自动

化控制和自适应调节能力。

03

加强背光模组的环保性能

04

大尺寸背光模组的制造工艺和材料

制造工艺流程

背板处理

对背板进行清洗、涂布、烘干等处理,以提 高其附着力和耐久性。

光学膜片贴合

将光学膜片(如扩散膜、增亮膜等)按照设计 要求贴合在背板上。

灯箱组装

将LED灯珠或其他光源组装到背板上,并连接电 路。

模压成型

使用模具对灯箱进行高温高压成型,以获得所需的 形状和尺寸。

大尺寸背光模组介绍

目

CONTENCT

录

• 引言 • 大尺寸背光模组概述 • 大尺寸背光模组的性能特点 • 大尺寸背光模组的制造工艺和材料 • 大尺寸背光模组的性能测试与评估 • 大尺寸背光模组的市场趋势和未来

发展 • 结论

01

引言

背景介绍

背光模组是液晶显示器的关键组件,负责提供光源 ,使液晶显示器能够正常显示图像。

背光模组光学设计

背光模組光學設計摘要本文主要介紹邊光式背光模組之設計原理,其中包括所涉及之光學理論及常用於導光板之設計方法,最後並以軟體模擬來說明這些方法之優劣點。

這些方法包括狹窄化方法、微結構法及加入擴散點方法用於導光板中,其中在微結構方法中又分為上鋸齒微結構法及下鋸齒微結構。

這些方法之所應用之原理在於幾何光學中之全反射原理。

在狹窄化方法、上鋸齒微結構及擴散點方法中主要是希望破壞全反射條件而使光線導出,而在下鋸齒微結構中是利用全反射原理將光線由下而上導出。

在本文之軟體模擬實例中,我們發現狹窄化、上鋸齒微結構及擴散點三種方法之最大表面透出功率大約在相同之範圍中。

雖然,下鋸齒微結構之表面透出功率最高,然而,在均勻度方面之表現非常的差。

此外,由於光線之透出率對微結構之角度具有極敏感之特性,如欲以角度來控制透出功率之均勻性是一件不易達成之事,且加工不易。

相較於微結構法,擴散點方法在控制均勻度方面及製造加工上就較微結構法來的容易,是一簡單又亦達成均勻度控制之方法。

一、背光模組介紹無自發光性質的液晶材料已被廣泛應用在如電視、電腦螢幕、行動電話及個人數位助理(Personal Digital Assistant, PDA)等不同尺寸的液晶顯示器(Liquid Crystal Display, LCD)上,而為了達到顯像之目的,必須搭配光源照射液晶。

由於光源一般置於液晶面板之後,乃稱為「背光」,而此面板之後包含光源的所有元件總成則稱為「背光模組」。

背光模組包括光源和其他職司反射及折射的光學裝置,其中光源主要分為兩種:一為適於較大尺寸LCD的冷陰極燈管,另一為適用於較小尺寸如行動電話螢幕的發光二極體。

雖然此兩種光源形式及其所使用之光學裝置有所不同,但整個背光模組的光學原理則相類似。

依據光源位置的不同,背光模組一般可分為邊光式(Edge Lighting)及直下式(Bottom Lighting)兩[1,2]。

邊光式背光模組一般常用於中小型顯示器,如筆記型電腦螢幕、PDA 及手機螢幕等。

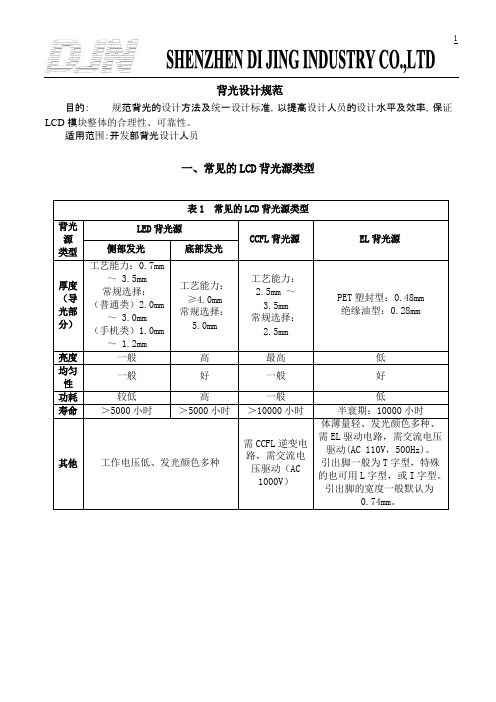

背光设计规范

背光设计规范目的:规范背光的设计方法及统一设计标准,以提高设计人员的设计水平及效率,保证LCD模块整体的合理性、可靠性。

适用范围:开发部背光设计人员一、常见的LCD背光源类型二、LED(发光二极管)背光源设计2.1、彩屏手机背光源设计2.1.1、彩屏手机背光源结构(不同类型彩屏手机背光源结构的主要原理基本相似,下面以单屏双彩为例。

)Shading tapeReflector filmThin BEF(upper)Thin BEF(lower)Reflector filmLight guide SMT LED(white)Plastic housingDiffuser film彩屏背光结构图表2彩屏背光源主要基材介绍胶圈导光板散光膜(扩散膜)支撑产品的主要塑胶框架,材料一般为白色PC。

产品的主要导光部件,材料一般为透明PC或PMMA。

用于光的扩散,使光均匀化。

正面为毛面,底面为光滑面。

增光膜反射膜半透反光膜对光有收拢作用而达到增光效果。

正面为棱形面,底面为光滑面。

用于光的反射。

反射面一般为银色。

既有反光性能又有透光性能,主要用于产品的副屏。

假彩膜黑白双面胶普通双面胶带有彩色图案的透明膜,目前有全透光及半透光2种。

遮光及粘贴LCD,正面为黑面,底面为白面。

分有基材和无基材2种,用于粘贴膜类、FPC、PCB等。

导光板一般是下层网点,材料有pc110、cop、pc1500(最贵)、PML(雅加利)导光板的模具是专用的,关键是网点和锯齿,锯齿的角度直接影响到背光的亮度,色度和光斑等各个方面。

背光灯的结构一般是蓝色晶片加黄色荧光粉,灯结构的分类是:按晶片的长度分档,灯的分类是:电压确定范围,颜色分档。

测量时造成相同背光的电流值不同的原因是灯的内阻不同,测量时要区分是定电压还是定电流,目前主要是定电流测量2.1.2、彩屏手机背光源设计要点背光主要结构尺寸位置图彩屏背光源主要尺寸(1)FPC尺寸A处放大彩屏背光源主要尺寸(2)图2背光在设计时要注意以下尺寸要求(尺寸位置参见图2):D1、D2:V.A区尺寸及其定位尺寸。

背光设计规范

Exp. 3M Thin BEF Pitch : 24 um Angle : 90 ْ

2005/4/6

碧悠電子工業股份有限公司

5

菱鏡片的裁切方向

LED光源

LED光源

下菱鏡一般採 90 ْ 方向裁切

上菱鏡一般採 0 ْ 方向裁 切

. ْ 96 ; ْ 6 例如,亦有其他方向,外 ْ 90 ; ْ 0 上下菱鏡片的裁切方向除 .1

公差為+/-0.1

2005/4/6

碧悠電子工業股份有限公司

14

5 F為放置玻璃封口的尺寸,其值離封口至少單邊1.0mm以上,即6+2.0=F 6 H為LED離發光區的距離,假設LED發光角為110度,

其值為 H(min)= A.A(X) / [2xLED數量x tan(110/2)] =A.A(X)*0.35 / LED數量 LED間距=A.A(X) / LED數量

2005/4/6

碧悠電子工業股份有限公司

16

塑框卡勾設計參考:

卡勾的設計,需注意是否留有拆模的孔穴,如尺寸4mm之孔穴。 以下參考圖為卡勾最小計參考尺寸

2005/4/6

碧悠電子工業股份有限公司

17

2005/4/6

碧悠電子工業股份有限公司

18

7 G為環繞於LCD旁,固定LCD位置的Housing厚度,其值0.5mm(min),一般最好0.8mm以上以確保強度。

2005/4/6

碧悠電子工業股份有限公司

15

定位柱:

背光模組上,若需加上定位柱時,廠內統一尺寸均為Ø0.9(PCB為Ø1.0) 定位柱最小尺寸為Ø0.5,公差+/-0.05 定位柱與定位柱之間的距離公差為+/-0.1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中、大尺寸背光产品设计规范一.总则:本规范用于规范本公司新产品设计的一般原则。

如客户对产品结构和功能特性有特殊要求,或者产品本身结构比较特殊,则需经过综合分析,评估,审核。

二.图纸编码规则和制图标准:1.图纸编码规则:编码原则参照《产品物料编码原则》2.制图标准:2.1图面需使用公司之标准图框。

2.2图面之图层管理,尺寸标注,公差范围,文字标示,视图视角需按照公司之标准图框要求:a.图层管理:出图绘绘制时,部材各个原素都应严格标识相应的图层颜色,不能自行更改其他。

下表为各部材原素的规定颜色:b.打印图面线宽规定:结构线宽0.15-0.25mm可视情况定,尺寸标注线宽0.09-0.13mm。

c.公差范围:各部材的尺寸公差,都需按相应部材标准图框中的公差规定执行。

若有与标准图框公差不相符的,请另行标注。

如:端子线标准图框的公差为±0.3mm,但导线长度公差供应商批量不能做到此公差范围,一般可标±2mm。

d.视图摆放:依照成品放置规范摆放各视图。

可参照标准图框中的成品图摆放标准。

e.文字字体:幼圆RoHSf.各标准图框中需要有RoHS环保标识:2.3 图面需整洁,布局合理,打印效果清晰。

三.产品设计规范:1.成品图面设计准则1.1成品设计之初应对客户要求之结构,功能特性进行评估。

应尽量将客户要求以图面或者备注的形式表达在图面上。

1.2 成品图中所包含的信息:1.2.1产品的客户料号和版本,喷码方式,客户要求的其他标示内容。

(注:中尺寸产品客户若没有得别要求,不需喷喷码,但要贴标签纸,标签纸的贴符位置有必要时需与客户确认。

因为标签纸的贴符位置有可能影响到客户端的整机组装。

)1.2.2 备注栏中的信息要求:亮度/色度要求;测试条件(目前我司LED使用电压范围为:3.0V~~3.5V/LED;电流15mA~~30mA/LED。

若客户对电流没有特别要求,选用20 mA/LED;注:20 mA为LED点亮时性能发挥的最佳电流值。

若用15 mA点亮,LED的寿命会延长,但会降低LED的亮度值。

若在要求同等寸数同等亮度的条件下,15 mA低电流点亮LED会比选用20 mA的整体成本高。

用15 mA点亮LED一般是在手机背光情况下使用。

用高电流25mA~~30mA点亮,虽说可以提高LED的发光亮度,但换来的是要缩小其使用寿命,故若客户要求要用到此段电流点亮时,要跟客户说明成品的寿命问题。

)均匀度要求(均匀度若客户没有特别要求,标为75%min);存储条件(存储条件;动作温度-20℃~~70℃;存储条件-30℃~~80℃);客户特殊特性要求;尺寸公差范围(若没有特定规定,默认公差为±0.2mm);环保要求。

还有其他如重点尺寸要求;拔模角度要求;倒圆角要求等。

1.2.3 图面要求:A成品图应有产品7个视图(正视图;左、右侧视图;上、下视图;背视图与剖视图),视角为第三角法。

视图摆放如下图规定。

注:玻璃FPC的出口需摆在正视图section A-A上视图下视图右侧视图剖视图(正视图下方)B 若产品为LED 类型,则成品图中应有LED 的电路图,目前LED 的电路图有如下3种形式:A(1) 3串n并 LED电路图KA(2) 2串n并 LED电路图KA(3) n并 LED电路图K其中第一种3串n 并LED 电路图为最常用(因为客户端供给背光模组的电压范围不是很高,一般在9V~~10.5V 。

因为要输出高电压,则客户端要增加成本来做一个升压电路。

例案:此产品的LED 是7串3并组成LED 电路图A,客户端的输出电压值范围就有21V~~24.5V 之高)。

LED 电路的设计选择要依据客户端输出给背光模组的电压范围而定。

但还有一些客户的输出电压范围不是在LED 电压范围值的倍数之内,则背光电路中要加上电阻(电阻作用:<1>分担电路中的电压,<2>防止因错误操作接入强电流而烧毁LED )。

这些信息都需要与客户沟通,确定LED 电路。

而CCFL 类的成品图中则不需要有电路图此项。

特别提示:LED 类的产品,测试条件尽量以恒电流,电压开放的形式,这样的测试条件有利于产品视觉效果的稳定性。

C组成此产品的各个部材都应在成品图中表达出来,且需将其名称用序列号标出,并填写在“部材项目表”中,所使用的部材数量也应标上。

(注:规格书的成品图请将所使用的部材数量此项去除,不用标识)1.3成品图中有标尺寸的都要有公差约束,若某些尺寸公差不能以默认公差管控,则应另标示。

如端子线长度尺寸公差若按默认±0.2mm是不符合实际,应改标成可符合量产的公差±5mm。

特别重点的尺寸(玻璃的定位尺寸、下偏光片的避空尺寸、可视区的尺寸与定位尺寸等),其公差需要考虑是否可以用默认公差±0.2mm管控。

1.4光源分布:光源分布规定只针对于LED类形的产品。

LED间距在分布均分的基础上应考虑集中(2颗LED :LED间距=VA尺寸*45%;3颗或多颗LED时:LED间距=VA尺寸/(LED个数+0.2))。

1.5 无论结构,功能特性,尺寸公差,部材组成,标准的电子元件(导线,连接头)如评估无法达到客户的要求,则应及时和客户联系协商。

1.6成品图的外传管控:传给客户承认的成品图,需经主管确认后才能外发。

成品图的命名尽量以字母与数据组合。

例:7寸配CPT玻璃,则命名为BL 7 inch for CPT (XX.XX.XX)。

XX.XX.XX为当时日期。

成品图应一式二分:CAD档与PDF档。

1.7各部材开模动作须在客户正式签回成品图纸后进行。

1.8对于共用背光的客户,需要了解成品上是否要增加双面胶来固定玻璃。

1.9成品图在客户承认过后, 若有作修改, 则在修改处要标有“n”符号,“n”为修改序例号1,2,3…….。

修改的地方需改标成红色。

2.HOUSING(胶框)设计规范:2.1必须使用公司标准图框,如在技术要求有与标准图框备注中要求不同的内容,则必须以红色标示增加在备注内容中。

2.2胶框的视图摆放需按成品的标准放置,不得将视图旋转其他角度放置。

2.3 HOU结构设计要保证模具能够成型,以避免产生无法成型,射出变形,缩水,断裂等问题点。

2.4胶框相关结构设计准则:2.4.1放玻璃的定位尺寸:玻璃的定位尺寸应以玻璃的外形尺寸为基准,再往外单边偏0.2mm即为胶框与玻璃的避空位尺寸。

如图1:放玻璃的总长度尺寸公差可以按+0.15-0.1放置。

2.4.2胶框可视区定位尺寸:胶框的可视区尺寸V/A 以玻璃的A/A 区尺寸为基准,再往外单边偏0.5m 其总长度尺寸公差可以按±0.1mm 放置。

2.4.3胶框避空玻璃下偏光片的定位尺寸:以玻璃下偏光片尺寸为基准,再往外单边偏0.4mm~~0.5m 其总长度尺寸公差可以按±0.1mm 放置。

避空深度尺寸做0.25mm (因为常规玻璃的偏光片厚度尺寸约为0.22mm )公差按+0.05-0mm ……2.4.4 设计胶框时,<1> 要注意做一缺口来避开玻璃液晶口的封装位置;<2> 要注意避让玻璃FPC 出口的尺寸是否足够大,一般比FPC 大2mm 。

2.4.5胶框外形尺寸:胶框外形尺寸受铁框的设计方式制约。

如下图中的两个铁框设计:下铁框内凹在胶框内图 2下铁框包住胶框图 3图2的胶框结构有利于成品的装与拆,但也存在铁框容易松脱的问题。

在不得以的情况下(胶框的挡墙过于单薄,如胶框有一侧挡墙只有0.4mm ,此种结构可以增强挡墙的强度与改善薄挡墙的成型问题)才做此种结构。

但要注意胶框与铁框的避空尺寸。

例案:胶框由于一侧的挡墙过薄而设计成图2的结构,但胶框与铁框没有 留足够的避空位,而造成产品无法完全装配,胶框卡点不能正常卡合到铁框卡孔中。

图3胶框结构相对于图2的会对铁框松脱有所改善,但也伴随着不太容易拆的问题出现。

为了让此种结构易装又不难拆,下铁框需做拆产品的缺口,案例:下铁框,如下图4:当胶框的外形结构确定后,却可拆出其外形尺寸、与铁框的配合尺寸。

胶框与铁框配合时四周单边要先预留0.1mm的间隙,厚度方向要留0.2mm。

如右图5:胶框外形长度尺寸公差、与铁框的配合公差可按+0.05-0.15,下铁框按+0.15-0.05。

厚度公差按默认公差表。

2.4.6胶框的卡勾尺寸需做如图6才能有效防止因卡勾尺寸设计不合理而导致下铁框松脱。

卡勾的凸出尺寸0.4mm不能做得太大,太大会容易造成铁框卡孔变形、难装配、卡勾因受到切削力过大而损毁等问题出现。

2.4.7胶框的出线口尺寸不能做得过小或太大,尺寸要适当。

一般根据所使用的导线直径来设计:若导线选用Ø0.7mm,则出线口宽度尺寸为1.6mm(导线+热缩套管尺寸约为Ø1mm):若选用Ø1.0mm,则出线线口宽度尺寸为2.0mm。

2.4.8若胶框配CCFL灯管类,则胶框靠近灯管两末端处需做避空结构,如下图7红色部分:2.5胶框的肉厚:整个胶框的肉厚尽量设计成均匀,肉厚一般最少要有0.6mm,若空间允许,建议做到0.8mm。

例案:AC.F.230-070-00胶框,初始挡墙肉厚设计为0.49mm,但射出成型不理想(挡墙成型不均或不能成型),期后已改成0.6mm。

若胶框因结构问题而使厚度过厚,则需要对此部分过厚的地方进行更改结构或做掏料。

更改结构示情况而定;掏料后的结构,胶位的厚度应保证最少有0.6mm或可比周边胶厚少0.1~~0.2mm(视具体情况而定)。

2.6胶框字唛:2.6.1在每一款胶框中,都要在胶框背面适当、比较明显的地方(在胶框长边的宽边处)印上胶框的流水号名称与模穴号,例:胶框230-070-00,其流水号为230,则在胶框中简标成X 230(X为模穴号)。

标上字唛的目的就是方便日后对胶框易于便认,防止人员误用。

2.6.2在胶框的正面适当、比较明显的地方(在胶框长边的宽边处),要印上公司英文字母。

2.6.3以上字唛应内凹于胶框表面内,内凹深度在0.05mm以内。

2.7胶框入胶口位置的相关规定:胶框入胶口的位置,如果设计不当,会对整个背光成品产生一定的组装影响。

目前我司的产品以设计方式来分,可分为正组与反组。

正组:即扩散片或增光片部材的外形尺寸与胶框的可视区尺寸同大(如产品230-070-09A);反组:即扩散片或增光片部材的外形尺寸比胶框的可视区尺寸大(如产品542-080-24A)。

若产品为正组时,胶框的入胶口不可以设计在胶框可视区内。

如图8:此种设计不利于扩散片或增光片的组装配合,而且还需要增加人员去削水口料。

反组产品建议也不要此种入胶口。

3. L/G(导光板)设计规范3.1必须使用公司标准图框,如在技术要求有与标准图框备注中要求不同的内容,则必须以红色标示增加在备注内容中。