攻丝前钻孔用麻花钻直径

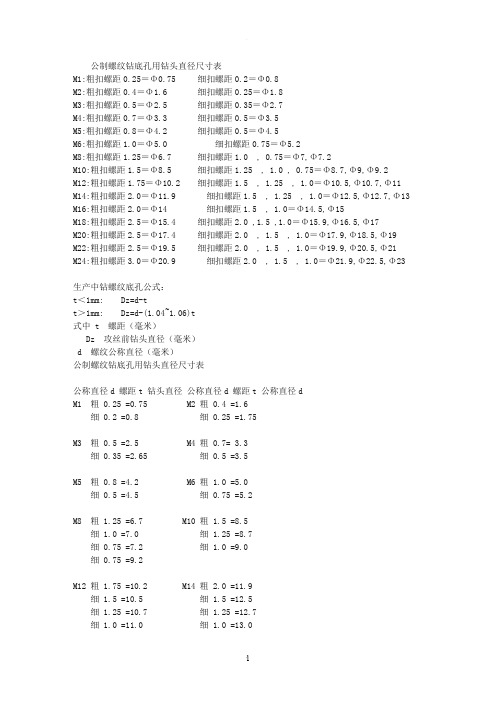

公制螺纹钻底孔用钻头直径尺寸表

公制螺纹钻底孔用钻头直径尺寸表M1:粗扣螺距0.25=Φ0.75 细扣螺距0.2=Φ0.8M2:粗扣螺距0.4=Φ1.6 细扣螺距0.25=Φ1.8M3:粗扣螺距0.5=Φ2.5 细扣螺距0.35=Φ2.7M4:粗扣螺距0.7=Φ3.3 细扣螺距0.5=Φ3.5M5:粗扣螺距0.8=Φ4.2 细扣螺距0.5=Φ4.5M6:粗扣螺距1.0=Φ5.0 细扣螺距0.75=Φ5.2M8:粗扣螺距1.25=Φ6.7 细扣螺距1.0 , 0.75=Φ7,Φ7.2M10:粗扣螺距1.5=Φ8.5 细扣螺距1.25 , 1.0 , 0.75=Φ8.7,Φ9,Φ9.2M12:粗扣螺距1.75=Φ10.2 细扣螺距1.5 , 1.25 , 1.0=Φ10.5,Φ10.7,Φ11 M14:粗扣螺距2.0=Φ11.9 细扣螺距1.5 , 1.25 , 1.0=Φ12.5,Φ12.7,Φ13 M16:粗扣螺距2.0=Φ14 细扣螺距1.5 , 1.0=Φ14.5,Φ15M18:粗扣螺距2.5=Φ15.4 细扣螺距2.0 ,1.5 ,1.0=Φ15.9,Φ16.5,Φ17M20:粗扣螺距2.5=Φ17.4 细扣螺距2.0 , 1.5 , 1.0=Φ17.9,Φ18.5,Φ19M22:粗扣螺距2.5=Φ19.5 细扣螺距2.0 , 1.5 , 1.0=Φ19.9,Φ20.5,Φ21M24:粗扣螺距3.0=Φ20.9 细扣螺距2.0 , 1.5 , 1.0=Φ21.9,Φ22.5,Φ23生产中钻螺纹底孔公式:t<1mm: Dz=d-tt>1mm: Dz=d-(1.04~1.06)t式中 t 螺距(毫米)Dz 攻丝前钻头直径(毫米)d 螺纹公称直径(毫米)公制螺纹钻底孔用钻头直径尺寸表公称直径d 螺距t 钻头直径公称直径d 螺距t 公称直径dM1 粗 0.25 =0.75 M2 粗 0.4 =1.6细 0.2 =0.8 细 0.25 =1.75M3 粗 0.5 =2.5 M4 粗 0.7= 3.3细 0.35 =2.65 细 0.5 =3.5M5 粗 0.8 =4.2 M6 粗 1.0 =5.0细 0.5 =4.5 细 0.75 =5.2M8 粗 1.25 =6.7 M10 粗 1.5 =8.5细 1.0 =7.0 细 1.25 =8.7细 0.75 =7.2 细 1.0 =9.0细 0.75 =9.2M12 粗 1.75 =10.2 M14 粗 2.0 =11.9细 1.5 =10.5 细 1.5 =12.5细 1.25 =10.7 细 1.25 =12.7细 1.0 =11.0 细 1.0 =13.0M16 粗 2.0 =13.9 M18 粗 2.5 =15.4 细 1.5 =14.5 细 2.0 =15.9 细 1.0 =15.0 细 1.5 =16.5 细 1.0 =17.0M20 粗 2.5 =17.4 M22 粗 2.5 =19.4 细 2.0 =17.9 细 2.0 =19.9 细 1.5 =18.5 细 1.5 =20.5 细 1.0 =19.0 细 1.0 =21.0M24 粗 3.0 =20.9 M27 粗 3.0 =23.9 细 2.0 =21.9 细 2.0 =24.9 细 1.5 =22.5 细 1.5 =25.5 细 1.0 =23.0 细 1.0 =26.0M30 粗 3.5 =26.3 M33 粗 3.5 =29.3 细 3.0 =26.9 细 3.0 =29.9 细 2.0 =27.9 细 2.0 =30.9 细 1.5 =28.5 细 1.5 =31.5 细 1.0 =29.0M36 粗 4.0 =31.8 M39 粗 4.0 =34.8 细 3.0 =32.9 细 3.0 =35.9 细 2.0 =33.9 细 2.0 =36.9 细 1.5 =34.5 细 1.5 =37.5M42 粗 4.5 =37.3 M45 粗 4.5 =40.3 细 4.0 =37.8 细 4.0 =40.8 细 3.0 =38.9 细 3.0 =41.9 细 2.0 =39.9 细 2.0 =42.9 细 1.5 =40.5 细 1.5 =43.5M48 粗 5.0 =42.7 M52 粗 5.0 =46.7 细 4.0 =43.8 细 4.0 =47.8 细 3.0 =44.9 细 3.0 =48.9 细 2.0 =45.9 细 2.0 =49.9 细 1.5 =46.5 细 1.5 =50.5欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

螺纹标准全集

GB/T 193-1981 普通螺纹直径与螺距系列(直径1~600mm);GB/T 196-1981 普通螺纹基本尺寸(直径1~600mm);GB/T 197-1981 普通螺纹公差与配合(直径1~355mm);GB/T 2516-1981 普通螺纹偏差表(直径1~355mm);GB/T 3934-1983 普通螺纹量规(NEQ ISO 1502-78);GB/T 9145-1988 商品紧固件的中等精度普通螺纹极限尺寸(EQV ISO 965/2-80);GB/T 9146-1988 商品紧固件的粗糙级精度普通螺纹极限尺寸;GB/T 10920-1989 普通螺纹量规型式和尺寸(NEQ ISO 3670-79);GB/T 10932-1989 螺纹千分尺(NEQ ΓOCT4380-78);GB/T 15756-1995 普通螺纹极限尺寸(NEQ DIN 13120/27-1983);JB/T 1128-1999 间隙螺纹量规JB/T 3326-1999 量针;JB/T 7384.11-1994 紧固件螺母螺纹垂直规;JB/T 7912-1999 商品紧固件的普通螺纹选用系列(等效ISO 262:1973)(代替GB 9144-1988);JB/T 7981-1999 螺纹样板(代替GB 9055-1988);管螺纹GB/T 1414-1978 管路旋入端用普通螺纹尺寸系列;GB/T 1415-1992 米制锥螺纹(IDT ГOCT 25229-82);GB/T 1581-1979 米制锥螺纹量规;GB/T 7306.1-2000 55°密封管螺纹第1部分: 圆柱内螺纹与圆锥外螺纹(EQV ISO 7-1:1994) GB/T 7306.2-2000 55°密封管螺纹第2部分: 圆锥内螺纹与圆锥外螺纹(EQV ISO 7-1:1994)GB/T 7307-2001 非螺纹密封的管螺纹(EQV ISO 228/1-2000);GB/T 10922-1989 非螺纹密封的管螺纹量规(EQV ISO 228/2-80);GB/T 12716-1991 60°圆锥管螺纹(EQV A NSI B1.20.1-83);JB/T 10031-1999 用螺纹密封的管螺纹量规(参照ISO7/2-82);梯形和锯齿形螺纹GB/T 5796.1-1986 梯形螺纹牙型(EQV ISO 2901-77);GB/T 5796.2-1986 梯形螺纹直径与螺矩系列(EQV ISO 2902-77);GB/T 5796.3-1986 梯形螺纹基本尺寸(EQV ISO 2904-77);GB/T 5796.4-1986 梯形螺纹公差(EQV ISO 2903-77);GB/T 8124-1987 梯形螺纹量规技术条件(NEQ DIN 103-73);GB/T 8125-1987 梯形螺纹量规型式和尺寸(EQV ISO 3670-79);GB/T 12359-1990 梯形螺纹极限尺寸;GB/T 13576.1-1992 锯齿形(3°、30°)螺纹牙型(NEQ DIN 513/1-85);GB/T 13576.2-1992 锯齿形(3°、30°)螺纹直径与螺距系列(NEQ DIN 513/2-85);GB/T 13576.3-1992 锯齿形(3°、30°)螺纹基本尺寸;GB/T 13576.4-1992 锯齿形(3°、30°)螺纹公差(NEQ DIN 513/3-85);小螺纹、过渡和过盈配合螺纹GB/T 1167-1996 过渡配合螺纹;GB/T 1181-1998 过盈配合螺纹;GB/T 15054.1-1994 小螺纹牙型(NEQ ISO/R 1501-70);GB/T 15054.2-1994 小螺纹直径与螺距系列(NEQ ISO/R 1501);GB/T 15054.3-1994 小螺纹基本尺寸(NEQ ISO/R 1501-70);GB/T 15054.4-1994 小螺纹公差(NEQ ISO/R 1501-70);GB/T 15054.5-1994 小螺纹极限尺寸(NEQ ISO/R 1501-70);专用螺纹GB/T 3103.4-1992 紧固件公差耐热用螺纹连接副;GB/T 4749-1993 石油钻杆接头螺纹量规(NEQ A PI SPEC7(89));GB/T 5280-1985 自攻螺钉用螺纹(IDT ISO 1478-83);GB/T 6482-1994 凿岩用波形螺纹连接钎杆;GB 8335-1998 气瓶专用螺纹;GB/T 8336-1998 气瓶专用螺纹量规;GB/T 9253.1-1999 石油钻杆接头螺纹(NEQ A PI Spec 7(第39版));GB/T 9253.2-1999 石油天然气工业--套管、油管和管线管螺纹的加工、测量和检验(IDT A PI S pec 5B:1996的第14版);GB/T 9253.8-1995 石油钻杆螺纹(NEQ ΓOCT 631-75);GB/T 9253.9-1995 石油钻杆螺纹量规(NEQ ΓOCT 631-75);GB 9765-1997 轮胎气门嘴螺纹(NEQ ISO 4570:1977);GB/T 17194-1997 电气导管电气安装用导管的外径和导管与配件的螺纹(EQV IEC 423:1993);GB/T 17449-1998 包装玻璃容器螺纹瓶口尺寸;GB 17464-1998 连接器件连接铜导线用的螺纹型和无螺纹型夹紧件的安全要求(IDT IEC 999:1990);GB/T 18052-2000 套管、油管和管线管螺纹的测量和检验方法(IDT A PI RP 5B1:1999);JB/T 2001.73-1999 水系统45°锯齿形螺纹牙型与基本尺寸;JB/T2886-1992 机床梯形螺纹丝杆、螺母技术条件(参照BS4185);JB/T 5450-1991 光学仪器用短牙螺纹;JB/T5821-1991 铅酸蓄电池用普通螺纹公差与配合;JB/T6469-1992 汽轮机用倒锥外螺纹;JB/T 7398.3-1994 显微镜物镜螺纹;JB/T8240-1999 光学仪器用目镜螺纹(代替GB10158-1988)(EQV ΓOCT 5359-77);JB/T8249.2-1999 照相机三脚架连接螺纹(非ISO1222:1987) (代替GB 9180-1988);JB/T9313-1999 光学仪器特种细牙螺纹;JB/T9426.7-1999 16mm电影摄影物镜C型螺纹物镜座;GB/T 2350-1980 液压气动系统及元件活塞杆螺纹型式和尺寸系列;GB/T 2878-1993 液压元件螺纹连接油口型式和尺寸(NEQ ISO 6149-1980);GB/T 8606-1988 液压快换接头螺纹连接尺寸及要求;GB/T 10192-1988 磁性氧化物制成的螺纹磁芯的尺寸(IDT IEC 221-66);GB 13140.2-1998 家用和类似用途低压电路用的连接器件第2部分: 作为独立部件的带螺纹型夹紧件的连接器件的特殊要求(IDT IEC 998-2-1:1990);GB/T 14038-1993 气缸气口螺纹(NEQ ISO 7180-1986);GB/T 14171-1993 汽车气制动系管路螺纹孔和管接头外螺纹(NEQ ISO 4039);JB/T 6377-1992 气动气口连接螺纹型式和尺寸;b) 螺纹刀具标准:GB/T 967-1994 螺母丝锥;GB/T 968-1994 丝锥螺纹公差(EQV ISO 2857/DA M1-84);GB/T 969-1994 丝锥技术条件(NEQ ISO 8830-91);GB/T 970.1-1994 圆板牙型式和尺寸(EQV ISO 2568-88);GB/T 970.2-1994 圆板牙技术条件(NEQ ISO 2568-88);GB/T 970.3-1994 圆板牙架型式和互换尺寸(EQV ISO 2568-88);GB/T 971-1994 滚丝轮;GB/T 972-1994 搓丝板;GB/T 3464.1-1994 机用和手用丝锥(EQV ISO 529-75);GB/T 3464.2-1994 长柄机用丝锥(EQV ISO 2283-72);GB/T 3464.3-1994 短柄机用和手用丝锥(NEQ ISO 529-75);GB/T 3466-1983 长柄螺母丝锥;GB/T 3506-1993 螺旋槽丝锥;GB3883.9-1991 手持式电动工具的安全电动攻丝机的专用要求;GB/T 6138.1-1997 攻丝前钻孔用阶梯麻花钻第1部分: 直柄阶梯麻花钻的型式和尺寸(EQV ISO 3439:1975);GB/T 6138.2-1997 攻丝前钻孔用阶梯麻花钻第2部分: 莫氏锥柄阶梯麻花钻的型式和尺寸(EQV ISO 3438:1975);GB/T 6139-1997 阶梯麻花钻技术条件(NEQ ISO/DIS 10899);GB 10878-1999 气瓶锥螺纹丝锥;GB/T 10954-1989 机夹外螺纹车刀;GB/T 10955-1989 机夹内螺纹车刀;JB/T 3411.15-1999 切制螺纹夹头尺寸;JB/T 5217-1991 丝锥寿命的试验方法及其验收条件;JB/T 5611-1991 内容屑丝锥;JB/T 5612-1991 螺尖丝锥;JB/T 7428-1994 挤压丝锥;JB/T 8364.1-1996 60°圆锥管螺纹圆板牙;JB/T 8364.2-1996 60°圆锥管螺纹丝锥;JB/T 8364.3-1996 60°圆锥管螺纹丝锥技术规范;JB/T 8364.4-1996 60°圆锥管螺纹搓丝板;JB/T 8364.5-1996 60°圆锥管螺纹滚丝轮;JB/T 8824.1-1998 统一螺纹丝锥(参照ANSI B94.9-1987);JB/T 8824.2-1998 统一螺纹丝锥螺纹公差(参照A NSI B94.9-1987);JB/T 8824.3-1998 统一螺纹丝锥技术条件;JB/T 8824.4-1998 统一螺纹螺母丝锥;JB/T 8824.5-1998 统一螺纹圆板牙;JB/T 8824.6-1998 统一螺纹搓丝板;JB/T 8824.7-1998 统一螺纹滚丝轮;JB/T 8825.1-1998 惠氏螺纹丝锥(参照ISO 529-1993);JB/T 8825.2-1998 惠氏螺纹丝锥螺纹公差(参照BS 949.2-1979);JB/T 8825.3-1998 惠氏螺纹丝锥技术条件(参照BS 949.2-1979);JB/T 8825.4-1998 惠氏螺纹螺母丝锥;JB/T 8825.5-1998 惠氏螺纹圆板牙(参照BS 1127.1-1990);JB/T 8825.6-1998 惠氏螺纹搓丝板;JB/T 8825.7-1998 惠氏螺纹滚丝轮;JB/T 9987-1999 攻丝前钻孔用麻花钻直径(等效ISO 2306-1972);JB/T 9988.1-1999 高精度梯形螺纹拉削丝锥第 1 部分:型式和尺寸;JB/T 9988.2-1999 高精度梯形螺纹拉削丝锥第 2 部分:螺纹公差;JB/T 9988.3-1999 高精度梯形螺纹拉削丝锥第 3 部分:技术条件;JB/T 9989.1-1999 梯形螺纹丝锥第 1 部分:型式和尺寸;JB/T 9989.2-1999 梯形螺纹丝锥第 2 部分:螺纹公差;JB/T 9989.3-1999 梯形螺纹丝锥第 3 部分:技术条件;JB/T 9994-1999 55°圆柱管螺纹丝锥(非等效ISO 2284-1987);JB/T 9995-1999 55°圆柱管螺纹丝锥螺纹公差(非等效ISO 5969-1979);JB/T 9996-1999 55°圆锥管螺纹丝锥(非等效ISO 2284-1987);JB/T 9997-1999 55°圆柱管螺纹圆板牙(非等效ISO 4231-1987);JB/T 9998-1999 55°圆锥管螺纹圆板牙(非等效ISO 4230-1987);JB/T 9999-1999 55°圆锥管螺纹搓丝板;JB/T 10000-1999 55°圆锥管螺纹滚丝轮(参照ГOCT9539-72);JB/T 10001-1999 六方板牙;JB/T 54881-1999 手用丝锥产品质量分等;JB/T 54882-1999 机用丝锥产品质量分等;JB/T 54883-1999 圆板牙产品质量分等;JB/T 54884-1999 滚丝轮产品质量分等;JB/T 54885-1999 搓丝板产品质量分等;c) 螺纹设备标准:GB/T 6477.8-1986 金属切削机床术语螺纹加工机床;JB/T 1645-1991 自动冷镦、切边、搓丝机技术条件;JB/T 2858.1-1999 螺纹磨床参数;JB/T 2858.2-1999 螺纹磨床系列型谱;JB/T 2858.3-1999 螺纹磨床精度检验;JB/T 2858.4-1999 螺纹磨床技术条件;JB/T 3056-1991 自动搓丝机基本参数;;JB/T 3591-1991 自动搓丝机精度;;JB/T 5201-1991 滚丝机基本参数;JB/T 5201.1-1999 滚丝机动性精度;JB/T 5201.2-1999 滚丝机技术条件;JB/T 5573-1991 螺纹铣床精度;JB/T 6348-1992 攻丝机技术条件;JB/T 6585-1993 立式螺母攻丝机精度;JB/T 6586-1993 卧式螺母攻丝机精度;JB/T 6605-1993 螺纹铣床技术条件;JB/T 7423.1-1994 攻丝机参数;JB/T 7423.2-1994 攻丝机系列型谱;JB/T 8600.1-1997 台式攻丝机精度检验;;JB/T 8602-1997 立式攻丝机精度检验;JB/T 9926.1-1999 内螺纹磨床精度检验;JB/T 9926.2-1999 内螺纹磨床技术;JB/T 9927.1-1999 短螺纹铣床精度检验;JB/T 9927.2-1999 短螺纹铣床技术条件;d) 螺纹配套标准:GB/T 2-1985 紧固件外螺纹零件的末端(EQV ISO 4753-83);GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角(EQV ISO 3508:1976);GB/T 3106-1982 螺栓、螺钉和螺柱的公称长度和普通螺栓的螺纹长度(EQV ISO 888-76);GB/T 4459.1-1995 机械制图螺纹及螺纹紧固件表示法(EQV ISO 6410-1993);GB/T 5267-1985 螺纹紧固件电镀层;GB/T 13682-1992 螺纹紧固件轴向载荷疲劳试验方法(NEQ ISO 3800-77);GB/T 14791-1993 螺纹术语(NEQ ISO 5408-83);GB/T 16823.1-1997 螺纹紧固件应力截面积和承载面积(EQV JIS B1082:1987);GB/T 16823.2-1997 螺纹紧固件紧固通则(EQV JIS B1083-1990);GB/T 16823.3-1997 螺纹紧固件拧紧试验方法(EQV JIS B1084:1987);JB/T 9193-1999 搓(滚)制普通螺纹前的毛坯直径。

孔及螺纹加工

孔及螺纹加工钳工进行的孔加工,主要有钻孔、扩孔、铰孔和锪孔。

钻孔也是攻丝前的准备工序。

孔加工常在台式钻床、立式钻床或摇臂钻床上进行。

若工件大而笨重,也可使用手电钻钻孔。

铰孔有时也用手工进行。

一、钻床(一)台式钻床台式钻床简称台钻,如图11-43所示。

台钻是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

由于加工的孔径较小,台钻主轴转速较高,最高时每分钟可近万转,故可加工1mm以下小孔。

主轴转速一般用改变三角胶带在带轮上的位置来调节。

台钻的主轴进给运动由手动完成。

台钻小巧灵便,主要用于加工小型工件上的各种孔。

在钳工中台钻使用得最多。

(二)立式钻床立式钻床简称立钻,如图11-44所示。

一般用来钻中型工件上的孔,其规格用最大钻孔直径表示,常用的有25mm、35mm、4Omm、5Omm等几种。

立式钻床主要由机座、立柱、主轴变速箱、进给箱、主轴、工作台和电动机等组成。

主轴变速箱和进给箱与车床类似,分别用以改变主轴的转速与直线进给速度。

钻小孔时,转速需高些;钻大孔时,转速应低些。

钻孔时,工件安放在工作台上,通过移动工件位置使钻头对准孔的中心。

图11-43台式钻床图11-44立式钻床(三)摇臂钻床摇臂钻床是用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等,如图11-45所示。

它有一个能绕立柱旋转的摇臂。

主轴箱可以在摇臂上作横向移动,并随摇臂沿立柱上、下作调整运动。

刀具安装在主轴上,操作时,能很方便地调整到所需钻削孔的中心,而不需移动工件。

摇臂钻床加工范围广泛,在单件和成批生产中多被采用。

图11-45 摇臂钻床二、钻孔用麻花钻在材料实体部位加工孔称为钻孔。

钻床钻孔时,钻头旋转(主运动)并作轴向移动(进给运动),如图11-46所示。

图11-46 钻削时的运动由于钻头结构上存在着一些缺点,如刚性差、切削条件差,故钻孔精度低,尺寸公差等级一般为ITl2左右,表面粗糙度Ra值为12.5μm左右。

(一)麻花钻及安装方法麻花钻是钻孔的主要工具,其组成部分如图11-47所示。

钻头直径规格表

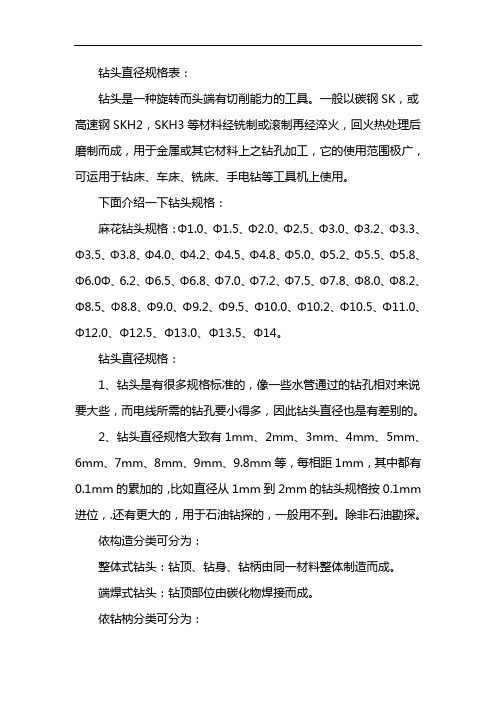

钻头直径规格表:钻头是一种旋转而头端有切削能力的工具。

一般以碳钢SK,或高速钢SKH2,SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成,用于金属或其它材料上之钻孔加工,它的使用范围极广,可运用于钻床、车床、铣床、手电钻等工具机上使用。

下面介绍一下钻头规格:麻花钻头规格:Φ1.0、Φ1.5、Φ2.0、Φ2.5、Φ3.0、Φ3.2、Φ3.3、Φ3.5、Φ3.8、Φ4.0、Φ4.2、Φ4.5、Φ4.8、Φ5.0、Φ5.2、Φ5.5、Φ5.8、Φ6.0Φ、6.2、Φ6.5、Φ6.8、Φ7.0、Φ7.2、Φ7.5、Φ7.8、Φ8.0、Φ8.2、Φ8.5、Φ8.8、Φ9.0、Φ9.2、Φ9.5、Φ10.0、Φ10.2、Φ10.5、Φ11.0、Φ12.0、Φ12.5、Φ13.0、Φ13.5、Φ14。

钻头直径规格:1、钻头是有很多规格标准的,像一些水管通过的钻孔相对来说要大些,而电线所需的钻孔要小得多,因此钻头直径也是有差别的。

2、钻头直径规格大致有1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、9.8mm等,每相距1mm,其中都有0.1mm的累加的,比如直径从1mm到2mm的钻头规格按0.1mm 进位,.还有更大的,用于石油钻探的,一般用不到。

除非石油勘探。

依构造分类可分为:整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成。

端焊式钻头:钻顶部位由碳化物焊接而成。

依钻枘分类可分为:直柄钻头:钻头直径于Φ13.0mm以下,皆采用直柄。

锥柄钻头:钻头柄为锥度状,一般其锥度均采用莫氏锥度。

依用途分类可分为:中心钻头:一般用于钻孔前打中心点用,前端锥面有60°,75°,90°等,车床作业时为了用尾座支,持应该用60°中心钻与车床尾座顶心60°相配合。

麻花钻头:为工业制造上使用最广泛的一种钻头,我们一般使用的就是麻花钻头。

超硬钻头:钻身之前端或全部以超硬合金刀具材料制成,使用于加工材料之钻孔加工。

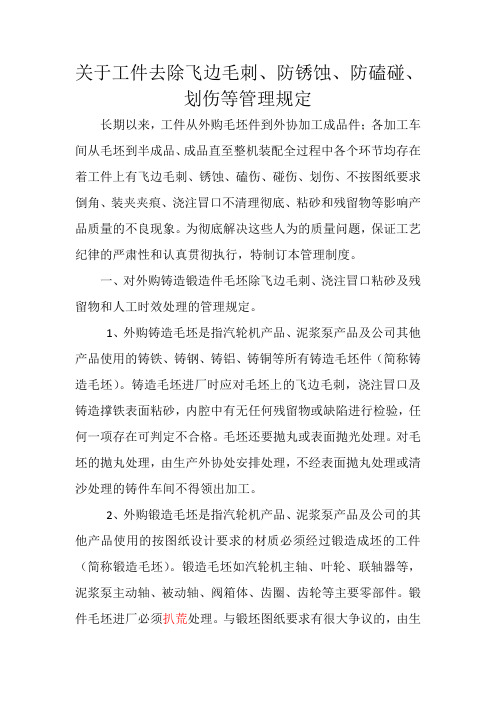

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定长期以来,工件从外购毛坯件到外协加工成品件;各加工车间从毛坯到半成品、成品直至整机装配全过程中各个环节均存在着工件上有飞边毛刺、锈蚀、磕伤、碰伤、划伤、不按图纸要求倒角、装夹夹痕、浇注冒口不清理彻底、粘砂和残留物等影响产品质量的不良现象。

为彻底解决这些人为的质量问题,保证工艺纪律的严肃性和认真贯彻执行,特制订本管理制度。

一、对外购铸造锻造件毛坯除飞边毛刺、浇注冒口粘砂及残留物和人工时效处理的管理规定。

1、外购铸造毛坯是指汽轮机产品、泥浆泵产品及公司其他产品使用的铸铁、铸钢、铸铝、铸铜等所有铸造毛坯件(简称铸造毛坯)。

铸造毛坯进厂时应对毛坯上的飞边毛刺,浇注冒口及铸造撑铁表面粘砂,内腔中有无任何残留物或缺陷进行检验,任何一项存在可判定不合格。

毛坯还要抛丸或表面抛光处理。

对毛坯的抛丸处理,由生产外协处安排处理,不经表面抛丸处理或清沙处理的铸件车间不得领出加工。

2、外购锻造毛坯是指汽轮机产品、泥浆泵产品及公司的其他产品使用的按图纸设计要求的材质必须经过锻造成坯的工件(简称锻造毛坯)。

锻造毛坯如汽轮机主轴、叶轮、联轴器等,泥浆泵主动轴、被动轴、阀箱体、齿圈、齿轮等主要零部件。

锻件毛坯进厂必须扒荒处理。

与锻坯图纸要求有很大争议的,由生产外协处进行解决处理,外购合同中对该种情况有协商规定的除外。

3、根据汽轮机、泥浆泵用铸造毛坯国家标准规定和图纸设计要求,毛坯必须进行人工时效处理的要严格时效处理,对没有进行人工时效处理的铸造毛坯,由生产外协处安排专人进行人工时效处理。

对铸造毛坯没有进行时效处理、去除飞边毛刺、浇注冒口清除不彻底、铸造撑铁没有去除、表面粘砂和内腔残留物不清除干净的,所发生的费用,应有供货厂家承担,并进行经济处罚。

上述问题铸造毛坯订购合同中有明确协议规定的除外。

二、对机械加工工件去除飞边毛刺、防锈蚀、防磕碰、划伤、倒角、除污垢等问题的规定(该规定包括与我公司有加工业务的外协单位和个人)。

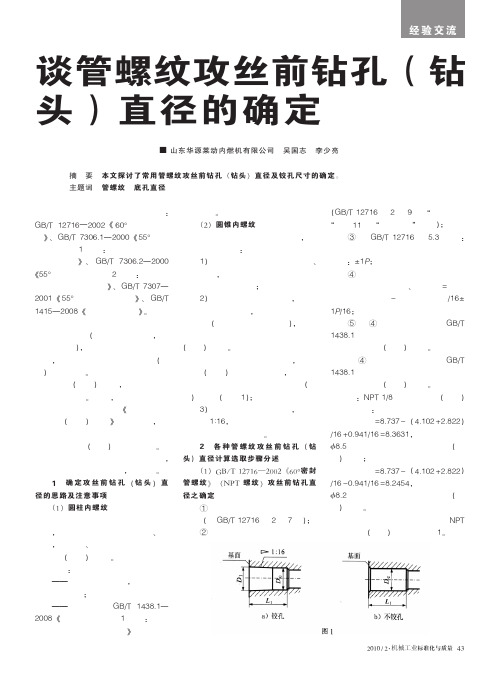

谈管螺纹攻丝前钻孔_钻头_直径的确定

我国现颁布有五个管螺纹标准:GB/T12716—2002《60°密封管螺纹》、GB/T7306.1—2000《55°密封管螺纹第1部分:圆柱内螺纹与圆锥外螺纹》、GB/T7306.2—2000《55°密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹》、GB/T7307—2001《55°非密封管螺纹》、GB/T 1415—2008《米制密封螺纹》。

这五个管螺纹标准中都未规定内螺纹攻丝前的钻孔尺寸(这属于工艺范畴,当然不会规定),这给工艺人员带来一定不便,每每要考虑攻丝前的钻孔(钻头)直径问题。

对如何确定管螺纹攻丝前钻孔(钻头)直径,初涉者往往不知从何入手。

为此,山东华源莱动内燃机有限公司制定了《管螺纹攻丝前钻孔(钻头)直径》企业标准,该标准的制定极大地提高了工艺人员确定攻丝前钻孔(钻头)直径的效率。

笔者参入了该标准制定全过程,这里将归纳所得介绍如下,供探讨。

1确定攻丝前钻孔(钻头)直径的思路及注意事项(1)圆柱内螺纹根据相应管螺纹标准给出的有关尺寸,计算出内螺纹小径的最大、最小值,在最大、最小值范围内酌情选取钻孔(钻头)直径。

选定过程中需一并注意:———适当靠近最大值,以减少攻丝时的切削量;———尽量靠取GB/T1438.1—2008《锥柄麻花钻第1部分:莫氏锥柄麻花钻的型式和尺寸》中的标准直径规格。

(2)圆锥内螺纹除需注意上面提到的问题外,还应注意以下几点:1)计算圆锥内螺纹小径的最大、最小值时,应注意是指有效螺纹长度范围内最里端的小径;2)对一般用途的锥螺纹,底孔可用钻头一次钻出,此时底孔直径可粗一些(以减少攻丝时切削量),即宜在靠近小径最大值区域内选定钻孔(钻头)直径。

对要求较高的锥螺纹应尽量选用先钻再铰再攻丝工艺,此时钻孔(钻头)直径应细一些,即宜在靠近小径最小值区域内选定钻孔(钻头)直径(见图1);3)采用先钻再铰工艺时,铰孔锥度按1∶16,铰孔外口尺寸按基面处的内螺纹小径基本尺寸。

孔及螺纹加工

孔及螺纹加工钳工进行的孔加工,主要有钻孔、扩孔、铰孔和锪孔。

钻孔也是攻丝前的准备工序。

孔加工常在台式钻床、立式钻床或摇臂钻床上进行。

若工件大而笨重,也可使用手电钻钻孔。

铰孔有时也用手工进行。

一、钻床(一)台式钻床台式钻床简称台钻,如图11-43所示。

台钻是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

由于加工的孔径较小,台钻主轴转速较高,最高时每分钟可近万转,故可加工1mm以下小孔。

主轴转速一般用改变三角胶带在带轮上的位置来调节。

台钻的主轴进给运动由手动完成。

台钻小巧灵便,主要用于加工小型工件上的各种孔。

在钳工中台钻使用得最多。

(二)立式钻床立式钻床简称立钻,如图11-44所示。

一般用来钻中型工件上的孔,其规格用最大钻孔直径表示,常用的有25mm、35mm、4Omm、5Omm等几种。

立式钻床主要由机座、立柱、主轴变速箱、进给箱、主轴、工作台和电动机等组成。

主轴变速箱和进给箱与车床类似,分别用以改变主轴的转速与直线进给速度。

钻小孔时,转速需高些;钻大孔时,转速应低些。

钻孔时,工件安放在工作台上,通过移动工件位置使钻头对准孔的中心。

图11-43台式钻床图11-44立式钻床(三)摇臂钻床摇臂钻床是用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等,如图11-45所示。

它有一个能绕立柱旋转的摇臂。

主轴箱可以在摇臂上作横向移动,并随摇臂沿立柱上、下作调整运动。

刀具安装在主轴上,操作时,能很方便地调整到所需钻削孔的中心,而不需移动工件。

摇臂钻床加工范围广泛,在单件和成批生产中多被采用。

图11-45 摇臂钻床二、钻孔用麻花钻在材料实体部位加工孔称为钻孔。

钻床钻孔时,钻头旋转(主运动)并作轴向移动(进给运动),如图11-46所示。

图11-46 钻削时的运动由于钻头结构上存在着一些缺点,如刚性差、切削条件差,故钻孔精度低,尺寸公差等级一般为ITl2左右,表面粗糙度Ra值为12.5μm左右。

(一)麻花钻及安装方法麻花钻是钻孔的主要工具,其组成部分如图11-47所示。

攻丝前钻孔用钻头直径

最好记的公式-攻丝前钻孔用钻头直径的选择2009年12月23日星期三 23:02攻丝前钻孔用钻头直径的选择一般按照以下公式:D=d-tD=钻头直径d=螺纹公称直径t=螺距例1.加工M16内螺纹应选钻头直径为D=16-2=14例2.加工M16X1内螺纹应选钻头直径为:D=16-1=15以上数值单位以毫米计以下是螺纹的标准螺距数值:M2X0.4M2.2X0.45M2.5X0.45M3X0.5M4X0.7M5X0.8M6X1M8X1.25M10X1.5M12X1.75M14X2M16X2M18X2.5M20X2.5攻公制螺纹时的公式t<1mm时:dz=d -tt>1mm时:dz= d - (1.04 ~1.06) t式中t : 螺距(毫米);dz:攻丝前钻头直径(毫米);d: 螺纹公称直径(毫米)。

公制螺纹钻底孔用钻头直径尺寸表公称直径螺距钻头直径1 粗0.25 0.75细0.2 0.82 粗0.4 1.6细0.25 1.753 粗0.5 2.5细0.35 2.654 粗0.7 3.3细0.5 3.55 粗0.8 4.2细0.5 4.56 粗 1 5细0.75 5.28 粗 1.25 6.7细0.75 7.2细 1 710 粗 1.5 8.5细 1.25 8.71 90.75 9.212 粗 1.75 10.2细 1.5 10.51.25 10.71 1114 粗 2 11.9细 1.5 12.51.25 12.71 1316 粗 2 13.9 (13.8 ;14也行)细 1.5 14.51 1518 粗 2.5 (螺距)15.4 (钻头直径)细 2 15.91.5 16.51 1720 粗 2.5 (螺距)17.4 (钻头直径)细 2 17.91.5 18.51 1922 粗 2.5 (螺距)19.4 (钻头直径)(19.3 ;19.5 都行)细 2 19.91.5 20.51 2124 粗 3 (螺距)20.9 (钻头直径)细 2 21.91.5 22.51 2327 粗 3 (螺距)23.9 (钻头直径)24 (也行)细 2 24.91.5 25.51 2630 粗 3.5 (螺距)26.3 (钻头直径);(26.4 也行)细 3 26.92 27.91.5 28.51 29。

麻花钻钻孔参数

麻花钻,又称普通麻花钻,是一种常见的钻孔切削工具。

在加工过程中,选择合适的钻孔参数对于保证钻孔质量和效率具有重要意义。

以下是一些建议的麻花钻钻孔参数:

1. 切削液:选择合适的切削液可以降低摩擦、冷却钻头和工件,减少钻头磨损和热量积累。

常用的切削液有水基、油基和乳化液等。

2. 钻头材料:麻花钻的切削部分通常由高速钢、硬质合金或其他高性能材料制成。

不同材料的钻头适用于不同的工作条件和加工材料。

3. 钻头几何参数:

-前角γ:前角γ的大小会影响钻头的切削性能和耐用度。

通常,γ在15°-30°之间。

-后角ψ:后角ψ用于减少切削力和热量积累。

ψ在10°-15°之间。

-切削刃长度:切削刃长度影响钻孔质量和切削力。

根据加工条件和工件材料选择合适的切削刃长度。

4. 钻头直径:钻头直径是影响钻孔质量和切削力的关键参数。

根据工件的厚度和加工要求选择合适的钻头直径。

5. 转速:钻头的转速会影响切削力、热量积累和钻头磨损。

较高的转速可以提高切削效率,但容易导致钻头磨损。

根据工件材料和钻头性能选择合适的转速。

6. 进给速度:进给速度对钻孔质量和切削力有重要影响。

较高的进给速度可以提高加工效率,但容易导致钻头磨损和振动。

根据工件材料和钻头性能选择合适的进给速度。

7. 切削深度:切削深度会影响钻孔质量和切削力。

较小的切削深度可以提高钻孔质量,但降低加工效率。

根据工件厚度和加工要求选择合适的切削深度。

2Cr13不锈钢机攻螺纹的方法及注意事项

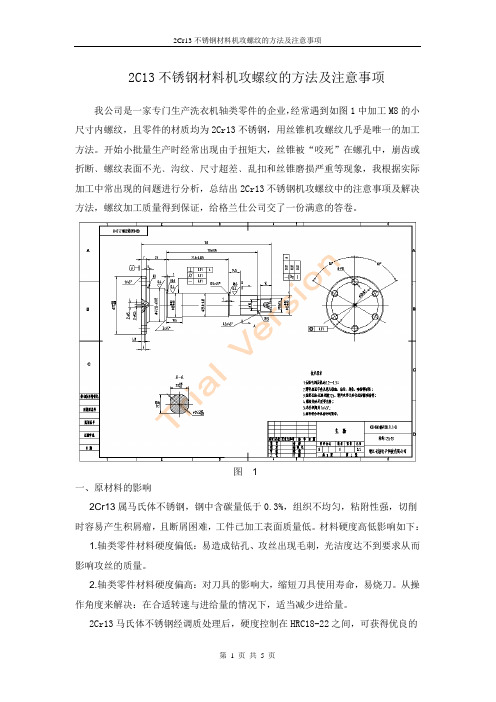

2C13不锈钢材料机攻螺纹的方法及注意事项我公司是一家专门生产洗衣机轴类零件的企业,经常遇到如图1中加工M8的小尺寸内螺纹,且零件的材质均为2Cr13不锈钢,用丝锥机攻螺纹几乎是唯一的加工方法。

开始小批量生产时经常出现由于扭矩大,丝锥被“咬死”在螺孔中,崩齿或折断﹑螺纹表面不光﹑沟纹﹑尺寸超差﹑乱扣和丝锥磨损严重等现象,我根据实际加工中常出现的问题进行分析,总结出2Cr13不锈钢机攻螺纹中的注意事项及解决方法,螺纹加工质量得到保证,给格兰仕公司交了一份满意的答卷。

图 1一、原材料的影响2Cr13属马氏体不锈钢,钢中含碳量低于0.3%,组织不均匀,粘附性强,切削时容易产生积屑瘤,且断屑困难,工件已加工表面质量低。

材料硬度高低影响如下:1.轴类零件材料硬度偏低:易造成钻孔、攻丝出现毛刺,光洁度达不到要求从而影响攻丝的质量。

2.轴类零件材料硬度偏高:对刀具的影响大,缩短刀具使用寿命,易烧刀。

从操作角度来解决:在合适转速与进给量的情况下,适当减少进给量。

2Cr13马氏体不锈钢经调质处理后,硬度控制在HRC18-22之间,可获得优良的综合力学性能,其切削加工性比退火状态有很大改善,攻丝质量得以保证。

二、螺纹底孔的正确加工加工螺纹底孔一般采用钻扩孔的方法解决。

底孔加工质量的高低,直接影响螺纹加工的难易程度和螺纹精度。

一般底孔直径太小或冷硬层较厚,会造成攻丝困难。

底孔直径太大或表面粗糙度较高,加工螺纹的精度会降低。

1.螺纹底孔大小的选择:攻制2Cr13不锈钢螺纹时,“胀牙”现象比较严重,丝锥容易“咬死”在孔中,所以螺纹底孔应适当加大。

依据JB/T9987-1999《攻丝前钻孔用麻花钻直径》中表1查出M8粗牙普通螺纹钻孔用麻花钻直径为Φ6.8。

根据底孔适当加大原则,选择Φ6.9的麻花钻。

2.切削速度和进给量的确定:钻孔转速高进给量慢易造成钻头磨损快、影响光洁度,转速低进给快易造成排屑不及时、钻头蹦刃,严重时会出现断钻头现象。

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定长期以来,工件从外购毛坯件到外协加工成品件;各加工车间从毛坯到半成品、成品直至整机装配全过程中各个环节均存在着工件上有飞边毛刺、锈蚀、磕伤、碰伤、划伤、不按图纸要求倒角、装夹夹痕、浇注冒口不清理彻底、粘砂和残留物等影响产品质量的不良现象。

为彻底解决这些人为的质量问题,保证工艺纪律的严肃性和认真贯彻执行,特制订本管理制度。

一、对外购铸造锻造件毛坯除飞边毛刺、浇注冒口粘砂及残留物和人工时效处理的管理规定。

1、外购铸造毛坯是指汽轮机产品、泥浆泵产品及公司其他产品使用的铸铁、铸钢、铸铝、铸铜等所有铸造毛坯件(简称铸造毛坯)。

铸造毛坯进厂时应对毛坯上的飞边毛刺,浇注冒口及铸造撑铁表面粘砂,内腔中有无任何残留物或缺陷进行检验,任何一项存在可判定不合格。

毛坯还要抛丸或表面抛光处理。

对毛坯的抛丸处理,由生产外协处安排处理,不经表面抛丸处理或清沙处理的铸件车间不得领出加工。

2、外购锻造毛坯是指汽轮机产品、泥浆泵产品及公司的其他产品使用的按图纸设计要求的材质必须经过锻造成坯的工件(简称锻造毛坯)。

锻造毛坯如汽轮机主轴、叶轮、联轴器等,泥浆泵主动轴、被动轴、阀箱体、齿圈、齿轮等主要零部件。

锻件毛坯进厂必须扒荒处理。

与锻坯图纸要求有很大争议的,由生产外协处进行解决处理,外购合同中对该种情况有协商规定的除外。

3、根据汽轮机、泥浆泵用铸造毛坯国家标准规定和图纸设计要求,毛坯必须进行人工时效处理的要严格时效处理,对没有进行人工时效处理的铸造毛坯,由生产外协处安排专人进行人工时效处理。

对铸造毛坯没有进行时效处理、去除飞边毛刺、浇注冒口清除不彻底、铸造撑铁没有去除、表面粘砂和内腔残留物不清除干净的,所发生的费用,应有供货厂家承担,并进行经济处罚。

上述问题铸造毛坯订购合同中有明确协议规定的除外。

二、对机械加工工件去除飞边毛刺、防锈蚀、防磕碰、划伤、倒角、除污垢等问题的规定(该规定包括与我公司有加工业务的外协单位和个人)。

麻花钻头的种类及规格

麻花钻头的种类及规格1. 钻头是一种旋转而头端有切削能力的工具,一般以碳钢SK,或高速钢SKH2, SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成,用于金属或其它材料上之钻孔加工,它的使用范围极广,可运用于钻床、车床、铣床,手电钻等工具机上使用。

2. 钻头种类A.依构造分类(1).整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成.(2).端焊式钻头,钻顶部位由碳化物焊接而成.B.依钻枘分类(1).直柄钻头:钻头直径于ψ13.0mm以下,皆采用直柄.(2).锥柄钻头:钻头柄为锥度状,一般其锥度均采用莫氏锥度.C.依用途分类(1).中心钻头:一般用于钻孔前打中心点用,前端锥面有60°, 75°, 90°等,车床作业时为了用尾座支,持应该用60°中心钻与车床尾座顶心60°相配合.(2).麻花钻头: 为工业制造上使用最广泛的一种钻头,我们一般使用的就是麻花钻头.(3).超硬钻头: 钻身之前端或全部以超硬合金刀具材料制成,使用于加工材料之钻孔加工.(4).油孔钻头: 钻身有两道小孔,切削剂经此小孔到达切刃部份,以带走热量及切屑,使用此钻头一般工作物旋转,而钻头静止(5).深孔钻头:最早用于枪管及石包管之钻孔加工,又称为枪管钻头。

深孔钻头为一直槽型,在一圆管中切除四分之一强的部份以产生刃口排屑(6). 钻头铰刀: 为了大量生产之需要,其前端为钻头,后端为铰刀,钻头直径与铰刀直径只差铰孔之裕留量,也有钻头于螺攻丝混合使用,故又称为混合钻头.(7). 锥度钻头: 当加工模具进料口时,可使用锥度钻头.(8). 圆柱孔钻头: 我们称其为沉头铣刀,此种钻头前端有一直径较小之部分称为道杆.(9).圆锥孔钻头: 为钻削圆锥孔之用,其前端角度有90°,60°等各种,我们使用的倒角刀就是圆锥孔钻头的一种.(10).三角钻头: 一种电钻所使用之钻头,其钻柄制成三角形之面,使夹头可确实固定钻头.CZ-80 CZ-50磁力钻/磁座钻技术参数。

攻丝前钻孔直径

注:以上式中:d为螺纹外径;t为螺距;d′为螺纹外径英分数。 攻不通孔螺纹时,由于丝锥切削部分不能切出完整的螺纹牙形,所以 钻孔的深度要大于需要的螺纹深度。可按下式确定钻孔深度: h钻=h + 0.7 d (mm) 式中:h—所需的螺纹深度; d—螺纹外径

攻丝前的钻孔直径工件材料铜及塑性较大材料铸铁以及塑性较小的材料钻孔直径mmd钻dtd钻d10511英制螺纹31658英制纹3423d钻28d0428d注

攻丝前的钻孔直径

工件材料 铜及塑性较大材料 铸铁以及塑性较小的材料 英制螺纹3/16〞~5/8〞 英制螺纹3/4 ″~2/3″ D钻=d-t D钻=d-(1.05~1.1) t D钻=2.8d′-0.4 D钻=2.8d′ 钻孔直径(mm)