攻丝前钻孔用麻花钻直径(粗牙)

标准麻花钻头规格表

标准麻花钻头规格表麻花钻头是一种常用的切削工具,广泛应用于金属加工、木工、建筑等领域。

它具有良好的切削性能和耐磨性,能够有效提高加工效率和加工质量。

为了更好地了解和选择麻花钻头,以下是一份标准麻花钻头规格表,供大家参考。

1. 刀具材质。

麻花钻头的刀具材质通常包括高速钢、硬质合金和多晶金刚石等。

不同的材质适用于不同的加工材料和加工环境,需要根据实际需求进行选择。

2. 刀具直径。

麻花钻头的直径范围广泛,从小到大有1mm、2mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm等规格,以满足不同加工精度和加工尺寸的需求。

3. 刀具长度。

刀具长度也是选择麻花钻头时需要考虑的重要因素之一。

通常情况下,麻花钻头的长度与直径成比例,但也有一些特殊规格的刀具长度,需要根据具体加工要求进行选择。

4. 刀具类型。

麻花钻头的类型多种多样,包括普通麻花钻头、中心钻、深孔钻头、多功能麻花钻头等。

不同类型的刀具适用于不同的加工工艺和加工要求,需要根据具体情况进行选择。

5. 刀具齿数。

麻花钻头的齿数通常有单齿、双齿、三齿等不同规格。

齿数的选择直接影响到切削效率和加工质量,需要根据加工材料和加工深度进行合理选择。

6. 切削参数。

在选择麻花钻头时,还需要考虑切削参数,包括切削速度、进给量、切削深度等。

这些参数的选择需要综合考虑加工材料的硬度、刀具材质、加工精度等因素。

7. 刀具品牌。

市场上有许多知名的麻花钻头品牌,如三菱、大同、塔富尔等。

不同品牌的刀具具有不同的特点和优势,需要根据实际需求进行选择。

8. 刀具价格。

最后,也需要考虑刀具的价格因素。

不同规格和品牌的麻花钻头价格各异,需要在满足加工需求的前提下,综合考虑价格因素进行选择。

总结。

以上是一份标准麻花钻头规格表,希望能够对大家在选择和使用麻花钻头时有所帮助。

在实际应用中,需要根据具体的加工要求和加工材料,综合考虑以上因素,选择合适的麻花钻头,以提高加工效率和加工质量。

标准钻头直径

标准钻头直径

标准钻头直径指的是在特定应用或行业中,钻头直径应符合的标准尺寸。

不同的应用领域和行业可能存在不同的标准钻头直径。

以下是几种常见的标准钻头直径的介绍:

1.麻花钻头直径:麻花钻头是一种广泛应用于金属切削

加工的钻头,其标准直径范围通常在1~32mm之间。

根据不

同的直径和切削要求,麻花钻头有不同的规格和用途。

2.中心钻头直径:中心钻头主要用于加工中心孔或精确

定位孔,其标准直径通常为2~25mm。

中心钻头的直径选择

应与工件材料和加工要求相匹配。

3.扩孔钻头直径:扩孔钻头主要用于将孔扩大至所需直

径,其标准直径通常为3~50mm。

扩孔钻头的直径应根据原

始孔径和加工要求进行选择。

4.锪孔钻头直径:锪孔钻头主要用于锪孔加工,即将孔

口加工成一定形状和尺寸的凹槽,其标准直径通常为

4~32mm。

锪孔钻头的直径和切削刃角度应根据工件材料和加工要求进行选择。

5.阶梯钻头直径:阶梯钻头主要用于加工深孔或精密

孔,其标准直径通常为4~32mm。

阶梯钻头的直径应根据工

件材料、加工深度和加工要求进行选择。

在实际应用中,选择合适的标准钻头直径对于提高加工效率、保证加工质量和降低成本具有重要意义。

因此,在选择标准钻头直

径时,应综合考虑工件材料、加工要求、刀具寿命和成本等因素,以确保加工过程的顺利进行。

需要注意的是,以上标准钻头直径的介绍仅供参考,具体的标准尺寸应参考相关应用领域或行业的标准规范。

同时,为了确保钻头的使用效果和安全性,还应选择正规品牌和可靠的供应商,并遵循正确的使用和维护方法。

谈管螺纹攻丝前钻孔_钻头_直径的确定

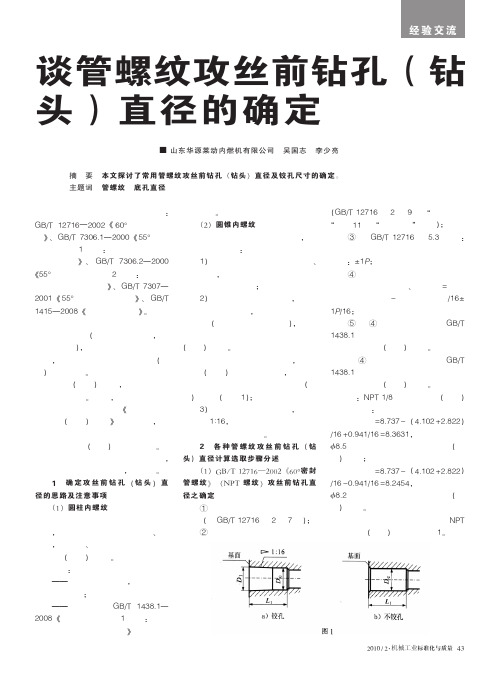

我国现颁布有五个管螺纹标准:GB/T12716—2002《60°密封管螺纹》、GB/T7306.1—2000《55°密封管螺纹第1部分:圆柱内螺纹与圆锥外螺纹》、GB/T7306.2—2000《55°密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹》、GB/T7307—2001《55°非密封管螺纹》、GB/T 1415—2008《米制密封螺纹》。

这五个管螺纹标准中都未规定内螺纹攻丝前的钻孔尺寸(这属于工艺范畴,当然不会规定),这给工艺人员带来一定不便,每每要考虑攻丝前的钻孔(钻头)直径问题。

对如何确定管螺纹攻丝前钻孔(钻头)直径,初涉者往往不知从何入手。

为此,山东华源莱动内燃机有限公司制定了《管螺纹攻丝前钻孔(钻头)直径》企业标准,该标准的制定极大地提高了工艺人员确定攻丝前钻孔(钻头)直径的效率。

笔者参入了该标准制定全过程,这里将归纳所得介绍如下,供探讨。

1确定攻丝前钻孔(钻头)直径的思路及注意事项(1)圆柱内螺纹根据相应管螺纹标准给出的有关尺寸,计算出内螺纹小径的最大、最小值,在最大、最小值范围内酌情选取钻孔(钻头)直径。

选定过程中需一并注意:———适当靠近最大值,以减少攻丝时的切削量;———尽量靠取GB/T1438.1—2008《锥柄麻花钻第1部分:莫氏锥柄麻花钻的型式和尺寸》中的标准直径规格。

(2)圆锥内螺纹除需注意上面提到的问题外,还应注意以下几点:1)计算圆锥内螺纹小径的最大、最小值时,应注意是指有效螺纹长度范围内最里端的小径;2)对一般用途的锥螺纹,底孔可用钻头一次钻出,此时底孔直径可粗一些(以减少攻丝时切削量),即宜在靠近小径最大值区域内选定钻孔(钻头)直径。

对要求较高的锥螺纹应尽量选用先钻再铰再攻丝工艺,此时钻孔(钻头)直径应细一些,即宜在靠近小径最小值区域内选定钻孔(钻头)直径(见图1);3)采用先钻再铰工艺时,铰孔锥度按1∶16,铰孔外口尺寸按基面处的内螺纹小径基本尺寸。

螺纹底径表

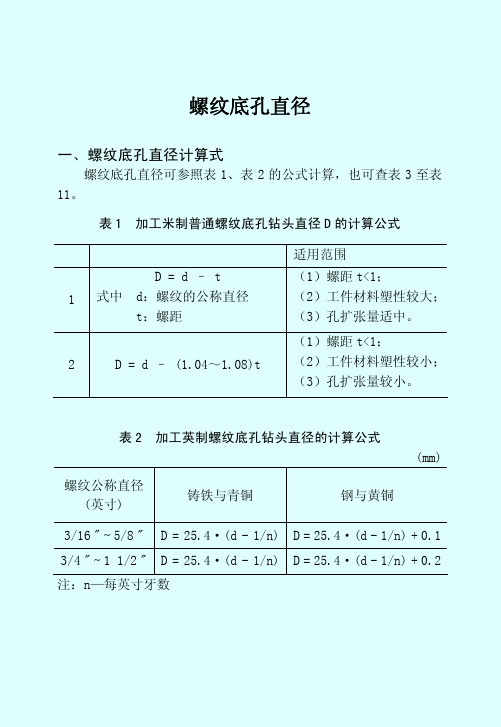

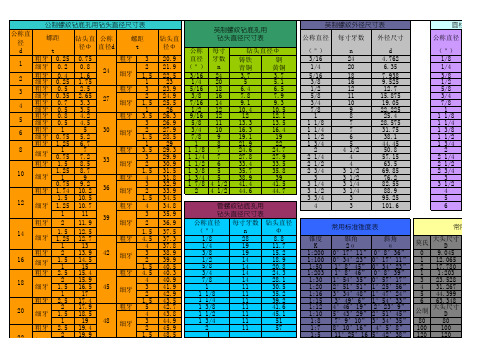

螺纹底孔直径一、螺纹底孔直径计算式螺纹底孔直径可参照表1、表2的公式计算,也可查表3至表11。

表1 加工米制普通螺纹底孔钻头直径D的计算公式适用范围1D = d – t式中 d:螺纹的公称直径t:螺距(1)螺距t<1;(2)工件材料塑性较大;(3)孔扩张量适中。

2 D = d – (1.04~1.08)t (1)螺距t<1;(2)工件材料塑性较小;(3)孔扩张量较小。

表2 加工英制螺纹底孔钻头直径的计算公式(mm)螺纹公称直径(英寸)铸铁与青铜 钢与黄铜3/16"~5/8" D = 25.4·(d - 1/n) D = 25.4·(d - 1/n) + 0.1 3/4"~1 1/2" D = 25.4·(d - 1/n) D = 25.4·(d - 1/n) + 0.2注:n—每英寸牙数·2·二、螺纹底孔直径表表3 米制粗牙螺纹攻丝前用的钻头直径(mm)螺 纹小 直 径 级 别公称直径 螺距5Hmax 6Hmax7Hmax5H、6H、7Hmin钻头直径1 1.2 1.6 2 2.5 34568 10 12 14 16 18 20 22 24 0.250.250.350.40.450.50.70.811.251.51.75222.52.52.530.7850.9851.3011.6572.1122.5713.3824.2945.0076.8598.61210.37112.13514.13515.64917.64919.64921.1521.3211.6792.1382.5993.4224.3345.1536.9128.67610.44112.21014.21015.74417.74419.74421.2522.6393.4664.3845.2176.9828.75110.53112.31014.31015.85417.85419.85421.3820.7290.9291.2211.5612.0132.4593.2424.1344.9176.6478.37610.10611.83513.83515.29417.29419.29420.7540.750.951.251.602.052.503.304.205.006.808.5010.212.014.015.517.519.521.0·3·表4 米制细牙螺纹攻丝前用的钻头直径(mm)螺 纹小 直 径 级 别公称直径 螺距 5Hmax 6Hmax7Hmax5H、6H、7Hmin钻头直径2.5 3 0.352.2012.7012.2212.7212.1212.6212.152.654 5 0.53.5714.5713.5994.5993.6394.6393.4594.4593.504.5068 10 0.755.3387.3389.3385.3787.3789.3785.4247.4249.4245.1887.1889.1885.707.209.208 10 12 1416 18 20 22 24 17.1079.10711.10713.10715.10717.10719.10721.10723.1077.2179.21711.21713.21715.21717.21719.21721.21723.2177.2179.21711.21713.21715.21717.21719.21721.21723.2176.9178.91710.91712.91714.91716.91718.91720.91722.9177.009.0011.013.015.017.019.021.023.01012 14 1.258.85910.85912.8598.91210.91212.9128.98210.98212.9828.64710.64712.6478.8010.812.812141516 18 20 22 1.510.61212.61213.61214.61216.61218.61220.61210.67612.67613.67614.67616.67618.67620.67610.75112.75113.75114.75116.75118.75120.75110.37612.37613.37614.37616.37618.37620.37610.512.513.514.516.518.520.5·4·螺 纹小 直 径 级 别公称直径 螺距 5Hmax 6Hmax7Hmax5H、6H、7Hmin钻头直径2425 1.522.61223.61222.67623.67622.75123.75122.37623.37622.523.518 20222425 216.13518.13520.13522.13523.13516.21018.21020.21022.21023.21016.31018.31020.31022.31023.31015.83517.83519.83521.83522.83516.018.020.022.023.0表5 英国标准粗牙惠氏螺纹B、S、W攻丝前用的钻头直径(mm)钻 头 直 径公称直径 (英寸) 每英寸牙数铸铁、青铜、黄铜钢、可锻铸铁3/16 1/45/16 3/81/25/83/47/811 1/8 1 1/4 1 1/2 1 3/4 2 242018161211109877654 1/23.85.16.68.010.613.616.619.622.325.028.234.039.545.33.95.26.78.110.713.816.819.722.525.228.434.239.745.6·5·表6 英寸制统一粗牙螺纹UNC 攻丝前用的钻头直径(mm)螺 纹小 直 径 级 别公称直径 (英寸) 每英寸牙 数螺 距2B max 3B max 2B、3B min 钻头 直径 No.1 No.2 No.3 No.4 No.5 64 56 48 40 40 0.397 0.454 0.529 0.635 0.635 1.5821.8722.1462.3852.697 1.5821.8722.1462.3852.697 1.4251.6941.9412.1562.487 1.55 1.85 2.10 2.35 2.65 No.6 No.8 No.10 No.12 1/4 32 32 24 24 20 0.794 0.794 1.058 1.058 1.270 2.8963.5313.9624.5975.268 2.8963.5283.9504.5905.250 2.6423.3023.6834.3434.976 2.85 3.50 3.90 4.60 5.10 5/16 3/8 7/16 1/2 9/16 18 16 14 13 12 1.411 1.588 1.814 1.954 2.117 6.7848.1649.55011.01312.456 6.6808.0829.44110.88112.301 6.4117.8059.14910.58411.996 6.60 8.00 9.40 10.80 12.20 5/8 3/4 7/8 1 1 1/8 11 10 9 8 7 2.309 2.540 2.822 3.175 3.629 13.86816.83319.74822.59825.34913.69316.62419.52022.34425.08213.37616.29919.16921.96324.64813.50 16.50 19.50 22.25 25.00 1 1/4 1 3/8 1 1/2 1 3/4 2 7 6 6 5 4 1/23.6294.233 4.2335.080 5.64428.52431.12034.29539.81445.59828.25830.85134.02639.56045.36727.82330.34333.51938.95144.68928.00 30.75 34.00 39.50 45.00·6· 表7 英寸制统一细牙螺纹UNF 攻丝前用的钻头直径(mm)螺 纹小 直 径 级 别公称直径 (英寸) 每英寸牙 数螺 距2B max 3B max 2B、3B min 钻头 直径 No.0 No.1 No.2 No.3 No.4 80 72 64 56 48 0.318 0.353 0.397 0.454 0.529 1.3061.6131.9132.1972.459 1.3061.6131.9132.1972.459 1.1811.4731.7552.0242.271 1.25 1.55 1.90 2.15 2.40 No.5 No.6 No.8 No.10 No.12 44 40 36 32 28 0.577 0.635 0.706 0.794 0.907 2.7413.0233.6074.1664.724 2.7413.0123.5974.1684.717 2.5502.8193.4043.9624.496 2.70 2.95 3.50 4.10 4.70 1/4 5/16 3/8 7/16 1/2 28 24 24 20 20 0.907 1.058 1.058 1.270 1.270 5.5807.0388.62610.03011.618 5.5636.9958.5659.94711.524 5.3676.7928.3799.73811.326 5.50 6.90 8.50 9.90 11.50 9/16 5/8 3/4 7/8 1 18 18 16 14 12 1.411 1.411 1.588 1.814 2.117 13.08414.67117.68920.66323.56912.96914.55417.54620.49323.36312.76114.34817.33020.26223.10912.90 14.50 17.50 20.40 23.25 1 1/8 1 1/4 1 3/8 1 1/2 12 12 12 122.117 2.117 2.117 2.11726.74429.91933.09436.26926.53829.71332.88836.06326.28429.45932.63435.80926.50 29.50 32.75 36.00·7·表8 GB7307-87、ISO228/1-1982非螺纹密封的管螺纹攻丝前用的钻头直径(mm)螺 纹小 直 径 公称直径 (英寸) 每英寸 牙 数 螺 距 max min 钻头 直径 1/8 1/4 3/8 1/2 5/8 3/4 7/8 1 1 1/4 1 1/2 1 3/4 2 28 19 19 14 14 14 14 11 11 11 11 110.907 1.337 1.337 1.814 1.814 1.814 1.814 2.309 2.309 2.309 2.309 2.3098.848 11.890 16.395 19.172 21.128 24.658 28.418 30.931 39.592 45.485 51.428 75.2968.566 11.445 14.950 18.631 20.587 24.117 27.877 30.291 38.952 44.845 50.788 56.5568.80 11.80 15.25 19.00 21.00 24.50 28.25 30.75 39.50 45.00 51.00 57.00·8· 表9 GB7306-87、ISO7/1-1982用螺纹密封的管螺纹攻丝前用的钻头直径(mm)螺 纹小 直 径 公称直径 (英寸) 每英寸 牙 数 螺 距 max min 钻头 直径 1/8 1/4 3/8 1/2 3/4 1 1 1/4 1 1/2 2 28 19 19 14 14 11 11 11 110.907 1.337 1.337 1.814 1.814 2.309 2.309 2.309 2.3098.637 11.549 15.054 18.773 24.259 30.471 39.132 45.025 56.8368.495 11.341 14.846 18.489 23.975 30.111 38.772 44.665 56.4768.60 11.50 15.00 18.50 24.00 30.25 39.00 45.00 56.50·9·表10 美标(NPT、NPSC)管螺纹底孔推荐的麻花钻直径(英寸)锥 螺 纹公称直径使用铰刀 不用铰刀直管螺纹1 2 3 41/161/81/43/81/23/411 1/4 1 1/2 22 1/2 21/6427/649/1611/1657/641 1/21 15/321 23/322 3/162 19/32*0.240*0.328*0.422*0.562*0.688*0.891*1.1251.4691.7192.1882.5947/169/1645/6429/321 9/641 31/641 47/642 13/642 5/8*0.246*0.332*0.438*0.562*0.703*0.906*1.1411.4841.7342.2032.6251/411/327/1637/6423/3259/641 5/321 1/21 3/42 7/322 21/32*0.250*0.344*0.438*0.578*0.719*0.922*1.1561.5001.7502.2192.656注:*为美国标准麻花钻尺寸·10·表11 美标(NPTF、NPSI)干密封管螺纹底孔推荐的麻花钻直径(英寸)锥 螺 纹公称直径使用铰刀 不用铰刀直管螺纹1 2 3 41/161/81/43/81/23/411 1/4 1 1/2 22 1/23 21/6427/649/1611/1657/641 1/81 15/321 45/642 3/162 19/323 7/32*0.234*0.328*0.422*0.562*0.688*0.891*1.1251.4691.7032.1882.5943.2197/1627/6445/6459/641 5/321 1/21 47/642 7/322 41/643 17/64*0.246*0.339*0.436*0.578*0.703*0.922*1.1561.5001.7342.2192.6413.2661/4*11/3227/6423/32*59/641 5/32*0.250*0.344*0.444*0.578*0.719*0.922*1.156注:*为美国标准麻花钻尺寸。

麻花钻头型号及尺寸规格表

麻花钻头型号及尺寸规格表

一、产品概述

麻花钻头是一种常用的钻孔工具,其特点是可以在较短的时间内完成

大直径孔洞的钻孔作业。

本文将详细介绍麻花钻头的型号及尺寸规格表。

二、麻花钻头型号及尺寸规格表

1. 钻头直径

麻花钻头的钻头直径一般在5mm-60mm之间,可根据客户需求定制。

2. 钻头长度

麻花钻头的长度一般在100mm-2000mm之间,可根据客户需求定制。

3. 针尖角度

麻花钻头的针尖角度一般为118度,也有部分产品为135度。

4. 针尖形状

麻花钻头的针尖形状有两种,分别为平口和锥口。

其中平口适用于硬

质材料,锥口适用于软质材料。

5. 刃长比

刃长比是指刃长与总长度之比。

麻花钻头的刃长比一般为1:3-1:5之间。

6. 切削角度

切削角度是指刀片与轴线间夹角的大小。

麻花钻头的切削角度一般为

30度-40度之间。

7. 钻头材质

麻花钻头的材质一般为高速钢、硬质合金等。

8. 钻头长度系列

麻花钻头的长度系列有短、标准、长三种,分别适用于不同的工作场合。

9. 钻头锥度

麻花钻头的锥度一般为1:10,也有部分产品为1:5或1:20。

10. 钻孔深度

麻花钻头的钻孔深度一般为2倍直径至5倍直径之间,也可根据客户

需求定制。

三、总结

本文详细介绍了麻花钻头型号及尺寸规格表,包括钻头直径、长度、

针尖角度、针尖形状、刃长比、切削角度、材质、长度系列、锥度和钻孔深度等方面。

希望能对大家选购麻花钻头提供帮助。

钻螺纹底孔所用钻头直径尺寸对照表资料

20.5 21

52

粗牙 细牙

5 46.7 从略

摘自《机械零件手册》

1:3 18°55’29 9°27’44” 160 160 7:24 16°35’32 8°17’46” 200 200

圆柱管螺纹外径尺寸表

每寸牙数 外径尺寸

n

d

28

9.729

19

13.158

19

16.663

14

20.956

14

22.912

14

26.442

14

30.202

11

33.25

11

37.898

11

41.912

11

44.325

11

47.805

11

53.748

11

59.616

11

65.712

11

75.187

11

81.537

11

83.887

11

100.334

11

113.034

11

138.435

11

163.836

常用工具锥度表

锥度 v

直径 牙数

(") n

3/16 24

1/4 20 5/16 18 3/8 16

7/16 14 1/2 12

9/16 12 5/8 11

3/4 10 7/8 9

1

8

1 1/8 7

1 1/4 7 1 1/2 6 1 3/8 5

1 3/4 5 1 7/8 4 1/2

2 4 1/2

钻头直径Φ

铸铁

钢

青铜

黄铜

3.7

细牙

2 1.5

1

5

粗牙 0.8 细牙 0.5

攻丝前钻孔用钻头直径

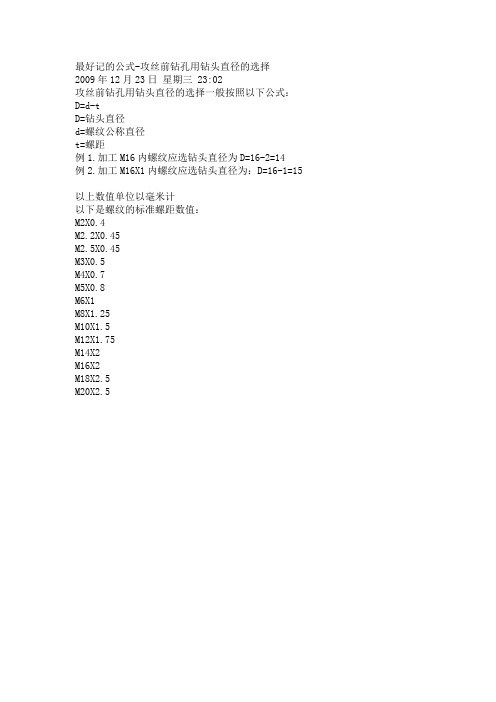

最好记的公式-攻丝前钻孔用钻头直径的选择2009年12月23日星期三 23:02攻丝前钻孔用钻头直径的选择一般按照以下公式:D=d-tD=钻头直径d=螺纹公称直径t=螺距例1.加工M16内螺纹应选钻头直径为D=16-2=14例2.加工M16X1内螺纹应选钻头直径为:D=16-1=15以上数值单位以毫米计以下是螺纹的标准螺距数值:M2X0.4M2.2X0.45M2.5X0.45M3X0.5M4X0.7M5X0.8M6X1M8X1.25M10X1.5M12X1.75M14X2M16X2M18X2.5M20X2.5攻公制螺纹时的公式t<1mm时:dz=d -tt>1mm时:dz= d - (1.04 ~1.06) t式中t : 螺距(毫米);dz:攻丝前钻头直径(毫米);d: 螺纹公称直径(毫米)。

公制螺纹钻底孔用钻头直径尺寸表公称直径螺距钻头直径1 粗0.25 0.75细0.2 0.82 粗0.4 1.6细0.25 1.753 粗0.5 2.5细0.35 2.654 粗0.7 3.3细0.5 3.55 粗0.8 4.2细0.5 4.56 粗 1 5细0.75 5.28 粗 1.25 6.7细0.75 7.2细 1 710 粗 1.5 8.5细 1.25 8.71 90.75 9.212 粗 1.75 10.2细 1.5 10.51.25 10.71 1114 粗 2 11.9细 1.5 12.51.25 12.71 1316 粗 2 13.9 (13.8 ;14也行)细 1.5 14.51 1518 粗 2.5 (螺距)15.4 (钻头直径)细 2 15.91.5 16.51 1720 粗 2.5 (螺距)17.4 (钻头直径)细 2 17.91.5 18.51 1922 粗 2.5 (螺距)19.4 (钻头直径)(19.3 ;19.5 都行)细 2 19.91.5 20.51 2124 粗 3 (螺距)20.9 (钻头直径)细 2 21.91.5 22.51 2327 粗 3 (螺距)23.9 (钻头直径)24 (也行)细 2 24.91.5 25.51 2630 粗 3.5 (螺距)26.3 (钻头直径);(26.4 也行)细 3 26.92 27.91.5 28.51 29。

常用麻花钻头直径长度规格表【免费下载】

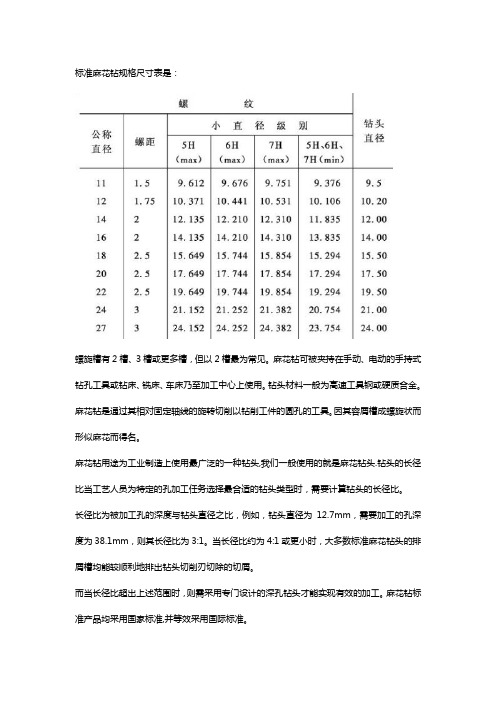

标准麻花钻规格尺寸表是:螺旋槽有2槽、3槽或更多槽,但以2槽最为常见。

麻花钻可被夹持在手动、电动的手持式钻孔工具或钻床、铣床、车床乃至加工中心上使用。

钻头材料一般为高速工具钢或硬质合金。

麻花钻是通过其相对固定轴线的旋转切削以钻削工件的圆孔的工具。

因其容屑槽成螺旋状而形似麻花而得名。

麻花钻用途为工业制造上使用最广泛的一种钻头,我们一般使用的就是麻花钻头.钻头的长径比当工艺人员为特定的孔加工任务选择最合适的钻头类型时,需要计算钻头的长径比。

长径比为被加工孔的深度与钻头直径之比,例如,钻头直径为12.7mm,需要加工的孔深度为38.1mm,则其长径比为3:1。

当长径比约为4:1或更小时,大多数标准麻花钻头的排屑槽均能较顺利地排出钻头切削刃切除的切屑。

而当长径比超出上述范围时,则需采用专门设计的深孔钻头才能实现有效的加工。

麻花钻标准产品均采用国家标准,并等效采用国际标准。

一旦被加工孔的长径比大于4:1,标准麻花钻就很难将切屑顶离切削区并排出孔外,切屑很快会阻塞钻头排屑槽,此时需要停止钻削,从孔中退出钻头,清除排屑槽中的切屑,然后重新下钻继续切削,上述操作需重复多次才能加工出要求的孔深,这种钻削方式通常称为“啄击”法。

采用“啄击”法加工深孔会缩短刀具寿命,降低加工效率,影响被加工孔的质量。

每一次将钻头从孔中退出,清除切屑后重新插入孔中时,都有可能偏离孔的中心线,从而使孔径变大,超出规定的尺寸公差范围。

为了解决深孔加工难题,近年来钻头制造商开发出了两种新型深孔加工钻头——普通抛物线型钻头和宽刃抛物线型钻头。

扩展资料:麻花钻头缺点:麻花钻头的几何形状虽比扁钻合理,但尚存在着以下缺点:(1)标准麻花钻主切削刃上各点处的前角数值内外相差太大。

钻头外缘处主切削刃的前角约为+30°;而接近钻心处,前角约为-30°,近钻心处前角过小,造成切屑变形大,切削阻力大;而近外缘处前角过大,在加工硬材料时,切削刃强度常嫌不足。

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定长期以来,工件从外购毛坯件到外协加工成品件;各加工车间从毛坯到半成品、成品直至整机装配全过程中各个环节均存在着工件上有飞边毛刺、锈蚀、磕伤、碰伤、划伤、不按图纸要求倒角、装夹夹痕、浇注冒口不清理彻底、粘砂和残留物等影响产品质量的不良现象。

为彻底解决这些人为的质量问题,保证工艺纪律的严肃性和认真贯彻执行,特制订本管理制度。

一、对外购铸造锻造件毛坯除飞边毛刺、浇注冒口粘砂及残留物和人工时效处理的管理规定。

1、外购铸造毛坯是指汽轮机产品、泥浆泵产品及公司其他产品使用的铸铁、铸钢、铸铝、铸铜等所有铸造毛坯件(简称铸造毛坯)。

铸造毛坯进厂时应对毛坯上的飞边毛刺,浇注冒口及铸造撑铁表面粘砂,内腔中有无任何残留物或缺陷进行检验,任何一项存在可判定不合格。

毛坯还要抛丸或表面抛光处理。

对毛坯的抛丸处理,由生产外协处安排处理,不经表面抛丸处理或清沙处理的铸件车间不得领出加工。

2、外购锻造毛坯是指汽轮机产品、泥浆泵产品及公司的其他产品使用的按图纸设计要求的材质必须经过锻造成坯的工件(简称锻造毛坯)。

锻造毛坯如汽轮机主轴、叶轮、联轴器等,泥浆泵主动轴、被动轴、阀箱体、齿圈、齿轮等主要零部件。

锻件毛坯进厂必须扒荒处理。

与锻坯图纸要求有很大争议的,由生产外协处进行解决处理,外购合同中对该种情况有协商规定的除外。

3、根据汽轮机、泥浆泵用铸造毛坯国家标准规定和图纸设计要求,毛坯必须进行人工时效处理的要严格时效处理,对没有进行人工时效处理的铸造毛坯,由生产外协处安排专人进行人工时效处理。

对铸造毛坯没有进行时效处理、去除飞边毛刺、浇注冒口清除不彻底、铸造撑铁没有去除、表面粘砂和内腔残留物不清除干净的,所发生的费用,应有供货厂家承担,并进行经济处罚。

上述问题铸造毛坯订购合同中有明确协议规定的除外。

二、对机械加工工件去除飞边毛刺、防锈蚀、防磕碰、划伤、倒角、除污垢等问题的规定(该规定包括与我公司有加工业务的外协单位和个人)。

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定

关于工件去除飞边毛刺、防锈蚀、防磕碰、划伤等管理规定长期以来,工件从外购毛坯件到外协加工成品件;各加工车间从毛坯到半成品、成品直至整机装配全过程中各个环节均存在着工件上有飞边毛刺、锈蚀、磕伤、碰伤、划伤、不按图纸要求倒角、装夹夹痕、浇注冒口不清理彻底、粘砂和残留物等影响产品质量的不良现象。

为彻底解决这些人为的质量问题,保证工艺纪律的严肃性和认真贯彻执行,特制订本管理制度。

一、对外购铸造锻造件毛坯除飞边毛刺、浇注冒口粘砂及残留物和人工时效处理的管理规定。

1、外购铸造毛坯是指汽轮机产品、泥浆泵产品及公司其他产品使用的铸铁、铸钢、铸铝、铸铜等所有铸造毛坯件(简称铸造毛坯)。

铸造毛坯进厂时应对毛坯上的飞边毛刺,浇注冒口及铸造撑铁表面粘砂,内腔中有无任何残留物或缺陷进行检验,任何一项存在可判定不合格。

毛坯还要抛丸或表面抛光处理。

对毛坯的抛丸处理,由生产外协处安排处理,不经表面抛丸处理或清沙处理的铸件车间不得领出加工。

2、外购锻造毛坯是指汽轮机产品、泥浆泵产品及公司的其他产品使用的按图纸设计要求的材质必须经过锻造成坯的工件(简称锻造毛坯)。

锻造毛坯如汽轮机主轴、叶轮、联轴器等,泥浆泵主动轴、被动轴、阀箱体、齿圈、齿轮等主要零部件。

锻件毛坯进厂必须扒荒处理。

与锻坯图纸要求有很大争议的,由生产外协处进行解决处理,外购合同中对该种情况有协商规定的除外。

3、根据汽轮机、泥浆泵用铸造毛坯国家标准规定和图纸设计要求,毛坯必须进行人工时效处理的要严格时效处理,对没有进行人工时效处理的铸造毛坯,由生产外协处安排专人进行人工时效处理。

对铸造毛坯没有进行时效处理、去除飞边毛刺、浇注冒口清除不彻底、铸造撑铁没有去除、表面粘砂和内腔残留物不清除干净的,所发生的费用,应有供货厂家承担,并进行经济处罚。

上述问题铸造毛坯订购合同中有明确协议规定的除外。

二、对机械加工工件去除飞边毛刺、防锈蚀、防磕碰、划伤、倒角、除污垢等问题的规定(该规定包括与我公司有加工业务的外协单位和个人)。