真空压力浸漆罐安全检查记录表

储罐日常安全检查表

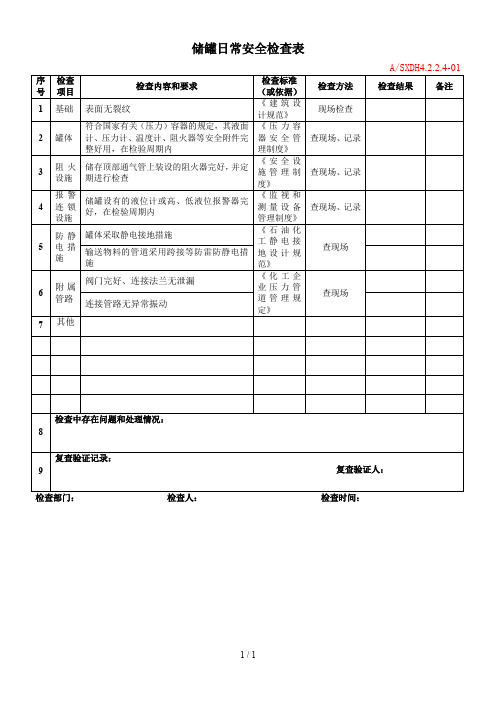

连接管路无异常振动

7

其他

8

检查中存在问题和处理情况:

9

复查验证记录:

复查验证人:

检查部门: 检查人: 检查时间:

《安全设施管理制度》

查现场、记录

4

报警连锁设施

储罐设有的液位计或高、低液位报警器完好,在检验周期内

《监视和测量设备管理ຫໍສະໝຸດ 度》查现场、记录5

防静电措施

罐体采取静电接地措施

《石油化工静电接地设计规范》

查现场

输送物料的管道采用跨接等防雷防静电措施

6

附属管路

阀门完好、连接法兰无泄漏

《化工企业压力管道管理规定》

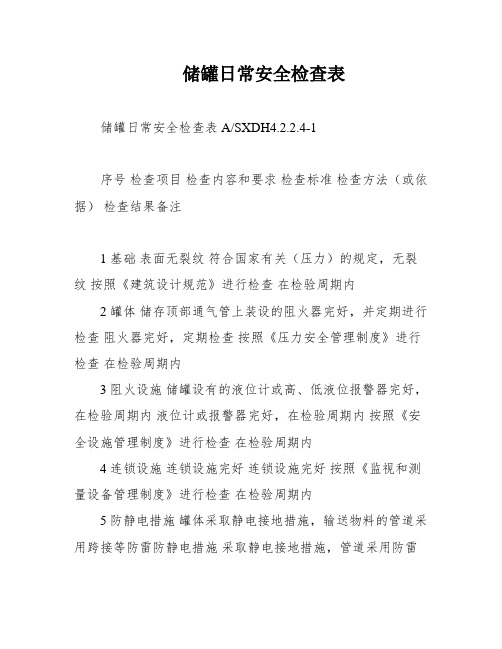

储罐日常安全检查表

A/

序号

检查项目

检查内容和要求

检查标准(或依据)

检查方法

检查结果

备注

1

基础

表面无裂纹

《建筑设计规范》

现场检查

2

罐体

符合国家有关(压力)容器的规定,其液面计、压力计、温度计、阻火器等安全附件完整好用,在检验周期内

《压力容器安全管理制度》

查现场、记录

3

阻火设施

储存顶部通气管上装设的阻火器完好,并定期进行检查

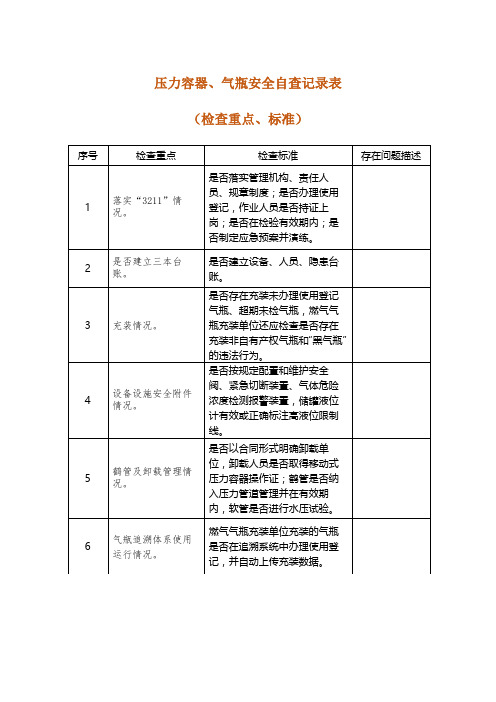

压力容器、气瓶安全自查记录表(检查重点、标准)

(检查重点、标准)

序号

检查重点

检查标准

存在问题描述

1

落实“3211”情况。

是否落实管理机构、责任人员、规章制度;是否办理使用登记,作业人员是否持证上岗;是否在检验有效期内;是否制定应急预案并演练。

2

是否建立三本台账。

是否建立设备、人员、隐患台账。

3

充装情况。

是否存在充装未办理使用登记气瓶、超期未检气瓶,燃气气瓶充装单位还应检查是否存在充装非自有产权气瓶和“黑气瓶”的违法行为。

燃气气瓶充装单位充装的气瓶是否在追溯系统中办理使用登记,并自动上传充装数据。

4

设备设施安全附件情况。

是否按规定配置和维护安全阀、紧急切断装置、气体危险浓度检测报警装置,储罐液位计有效或正确标注高液位限制线。

5

鹤管及卸载作证;鹤管是否纳入压力管道管理并在有效期内,软管是否进行水压试验。

6

气瓶追溯体系使用运行情况。

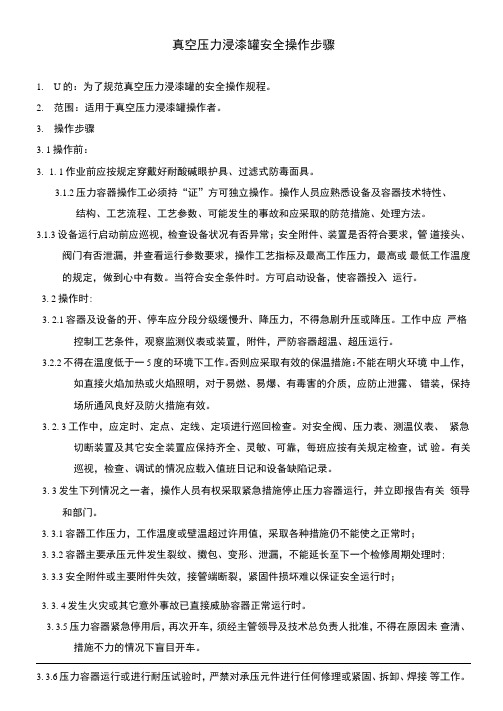

真空压力浸漆罐安全操作步骤

真空压力浸漆罐安全操作步骤1.U的:为了规范真空压力浸漆罐的安全操作规程。

2.范围:适用于真空压力浸漆罐操作者。

3.操作步骤3. 1操作前:3. 1. 1作业前应按规定穿戴好耐酸碱眼护具、过滤式防毒面具。

3.1.2压力容器操作工必须持“证”方可独立操作。

操作人员应熟悉设备及容器技术特性、结构、工艺流程、工艺参数、可能发生的事故和应采取的防范措施、处理方法。

3.1.3设备运行启动前应巡视,检查设备状况有否异常;安全附件、装置是否符合要求,管道接头、阀门有否泄漏,并查看运行参数要求,操作工艺指标及最高工作压力,最高或最低工作温度的规定,做到心中有数。

当符合安全条件时。

方可启动设备,使容器投入运行。

3. 2操作时:3. 2.1容器及设备的开、停车应分段分级缓慢升、降压力,不得急剧升压或降压。

工作中应严格控制工艺条件,观察监测仪表或装置,附件,严防容器超温、超压运行。

3.2.2不得在温度低于一5度的环境下工作。

否则应采取有效的保温措施:不能在明火环境中丄作,如直接火焰加热或火焰照明,对于易燃、易爆、有毒害的介质,应防止泄露、错装,保持场所通风良好及防火措施有效。

3. 2. 3工作中,应定时、定点、定线、定项进行巡回检查。

对安全阀、压力表、测温仪表、紧急切断装置及其它安全装置应保持齐全、灵敏、可靠,每班应按有关规定检查,试验。

有关巡视,检查、调试的情况应载入值班日记和设备缺陷记录。

3. 3发生下列情况之一者,操作人员有权采取紧急措施停止压力容器运行,并立即报告有关领导和部门。

3. 3.1容器工作压力,工作温度或壁温超过许用值,采取各种措施仍不能使之正常时;3. 3.2容器主要承压元件发生裂纹、擞包、变形、泄漏,不能延长至下一个检修周期处理时;3. 3.3安全附件或主要附件失效,接管端断裂,紧固件损坏难以保证安全运行时;3. 3. 4发生火灾或其它意外事故已直接威胁容器正常运行时。

3. 3.5压力容器紧急停用后,再次开车,须经主管领导及技术总负责人批准,不得在原因未查清、措施不力的情况下盲目开车。

储罐日常安全检查表

A/SXDH4.2.2.4-01

序号

检查项目

检查内容和要求

检查标准(或依据)

检查方法

检查结果ห้องสมุดไป่ตู้

备注

1

基础

表面无裂纹

《建筑设计规范》

现场检查

2

罐体

符合国家有关(压力)容器的规定,其液面计、压力计、温度计、阻火器等安全附件完整好用,在检验周期内

《压力容器安全管理制度》

查现场、记录

3

阻火设施

《化工企业压力管道管理规定》

查现场

连接管路无异常振动

7

其他

8

检查中存在问题和处理情况:

9

复查验证记录:

复查验证人:

检查部门:检查人:检查时间:

储存顶部通气管上装设的阻火器完好,并定期进行检查

《安全设施管理制度》

查现场、记录

4

报警连锁设施

储罐设有的液位计或高、低液位报警器完好,在检验周期内

《监视和测量设备管理制度》

查现场、记录

5

防静电措施

罐体采取静电接地措施

《石油化工静电接地设计规范》

查现场

输送物料的管道采用跨接等防雷防静电措施

6

附属管路

阀门完好、连接法兰无泄漏

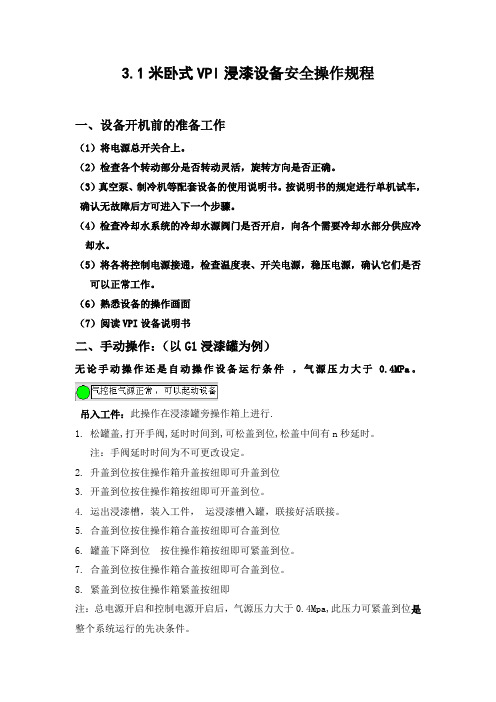

真空压力浸漆VPI设备使用说明书

3.1米卧式VPI浸漆设备安全操作规程一、设备开机前的准备工作(1)将电源总开关合上。

(2)检查各个转动部分是否转动灵活,旋转方向是否正确。

(3)真空泵、制冷机等配套设备的使用说明书。

按说明书的规定进行单机试车,确认无故障后方可进入下一个步骤。

(4)检查冷却水系统的冷却水源阀门是否开启,向各个需要冷却水部分供应冷却水。

(5)将各将控制电源接通,检查温度表、开关电源,稳压电源,确认它们是否可以正常工作。

(6)熟悉设备的操作画面(7)阅读VPI设备说明书二、手动操作:(以G1浸漆罐为例)无论手动操作还是自动操作设备运行条件,气源压力大于0.4MPa。

吊入工件:此操作在浸漆罐旁操作箱上进行.1.松罐盖,打开手阀,延时时间到,可松盖到位,松盖中间有n秒延时。

注:手阀延时时间为不可更改设定。

2.升盖到位按住操作箱升盖按纽即可升盖到位3.开盖到位按住操作箱按纽即可开盖到位。

4.运出浸漆槽,装入工件,运浸漆槽入罐,联接好活联接。

5.合盖到位按住操作箱合盖按纽即可合盖到位6.罐盖下降到位按住操作箱按纽即可紧盖到位。

7.合盖到位按住操作箱合盖按纽即可合盖到位。

8.紧盖到位按住操作箱紧盖按纽即注:总电源开启和控制电源开启后,气源压力大于0.4Mpa,此压力可紧盖到位是整个系统运行的先决条件。

三、设备运行:3.1 准备:1、打开UPS电源,启动电脑;2、点击桌面VPI控制系统图标进入控制系统;3、在开始登陆画中点击用户登入,进入主画面;4、正确输入用户名和密码;5、核对无误后点击进入系统注:罐盖的开合操作也可再平台上操作台上操作。

电脑上只作罐盖状态显示,只要条件满足,便可直接操作。

3.2 参数设定1、点击“参数设定”按钮2、输入工艺参数3、切换回主画面4、选择使用储罐-输漆方式5、选择操作方式6、点击数据管理按纽上一炉处理数据是否备份7、返回主画3.3 选择运行方式:手动运行1. 打开G1浸漆罐真空阀(1.07),对G1浸漆罐抽真空。

真空浸漆或真空压力浸漆

真空浸漆或真空压力浸漆(VPI)工艺规程1 适用范围本工艺适用于B、F、H级交直流电机绕组绝缘和半成品电机绝缘的浸漆。

2 浸漆材料2.1通用7122 无溶剂快干树脂2.2稀释剂:苯乙烯要求:浸漆材料进厂时,需要有产品合格证和使用说明书及检验报告。

3工艺准备3.1 设备检查:检查设备、仪器、仪表等是否正常。

3.2 配漆:单组分包装时可直接加入漆槽;双组分包装时,将甲、乙组份加入漆槽中并搅拌均匀,加入比例为1大桶甲组分(180KG)配1小桶乙组分(12KG)。

3.3 调节粘度:配好的漆应保持粘度在30~80秒(20℃,4#粘度杯),如粘度大于80秒最好加入新漆稀释,或加5~10%稀释剂调节。

3.4 凝胶时间:应该不大于15分钟,一般保持在2~8分钟(140℃),当凝胶时间小于2分钟时,应向技术负责人报告。

2.5 工件检查:检查待浸工件是否经试验合格,绕组及绝缘有无损伤,工件表面是否洁净等。

4 工艺过程4.1普通浸漆4.1.1 预烘:将工件推入干燥炉升温至120℃取出冷却,干燥炉继续升温至150℃保温。

4.1.2 浸漆:待工件冷却至表面温度小于40℃(如无表面温度计以手触摸工件表面不烫手为宜)后即可放入浸漆槽浸漆,工件浸入液面下至少10cm,浸漆时间不少于30分钟,至无气泡冒出。

4.1.3 滴干:将工件取出滴干不少于30分钟,至无漆液滴下。

4.1.4 干燥:工件余漆经清理后(需要时)推入干燥炉中,干燥炉温度设定为150℃,待炉温升至140℃以上后2小时开始每隔1小时测一次热态绝缘电阻,待绝缘电阻稳定在1MΩ上1小时以后方可出炉,根据工件大小,此时间参数一般为150℃3~6小时。

5.2 VPI浸漆工艺5.2.1预烘:将工件推入干燥炉升温至100℃~130℃,保温2~4小时,取出冷却至50℃以下进罐。

注意工件浸入液面下至少10cm。

5.2.2真空去湿5.2.2.1手动扳开(1)号压缩空气阀,在工控机上开(30)号密封圈充气阀,进行工件真空去湿。

真空压力浸漆VPI设备使用说明书

3.1米卧式VPI浸漆设备安全操作规程一、设备开机前的准备工作(1)将电源总开关合上。

(2)检查各个转动部分是否转动灵活,旋转方向是否正确。

(3)真空泵、制冷机等配套设备的使用说明书。

按说明书的规定进行单机试车,确认无故障后方可进入下一个步骤。

(4)检查冷却水系统的冷却水源阀门是否开启,向各个需要冷却水部分供应冷却水。

(5)将各将控制电源接通,检查温度表、开关电源,稳压电源,确认它们是否可以正常工作。

(6)熟悉设备的操作画面(7)阅读VPI设备说明书二、手动操作:(以G1浸漆罐为例)无论手动操作还是自动操作设备运行条件,气源压力大于0.4MPa。

吊入工件:此操作在浸漆罐旁操作箱上进行.1.松罐盖,打开手阀,延时时间到,可松盖到位,松盖中间有n秒延时。

注:手阀延时时间为不可更改设定。

2.升盖到位按住操作箱升盖按纽即可升盖到位3.开盖到位按住操作箱按纽即可开盖到位。

4.运出浸漆槽,装入工件,运浸漆槽入罐,联接好活联接。

5.合盖到位按住操作箱合盖按纽即可合盖到位6.罐盖下降到位按住操作箱按纽即可紧盖到位。

7.合盖到位按住操作箱合盖按纽即可合盖到位。

8.紧盖到位按住操作箱紧盖按纽即注:总电源开启和控制电源开启后,气源压力大于0.4Mpa,此压力可紧盖到位是整个系统运行的先决条件。

三、设备运行:3.1 准备:1、打开UPS电源,启动电脑;2、点击桌面VPI控制系统图标进入控制系统;3、在开始登陆画中点击用户登入,进入主画面;4、正确输入用户名和密码;5、核对无误后点击进入系统注:罐盖的开合操作也可再平台上操作台上操作。

电脑上只作罐盖状态显示,只要条件满足,便可直接操作。

3.2 参数设定1、点击“参数设定”按钮2、输入工艺参数3、切换回主画面4、选择使用储罐-输漆方式5、选择操作方式6、点击数据管理按纽上一炉处理数据是否备份7、返回主画3.3 选择运行方式:手动运行1. 打开G1浸漆罐真空阀(1.07),对G1浸漆罐抽真空。

罐体检验基本情况记录(仅供参考)

防火型()

火花熄灭器()

合格()

不合格()

---( )

6

发动机排气管

———

置于车前,排口向左,有火星熄灭器

符合()不符合()

合格()

不合格()

---( )

罐体检验原始记录

第8页共20页

序号

检验项目

所用仪器设备名称及编号

检测依据或技术要求

检验结果

单项判断

检验人

四

安全检查

7

蓄电池箱

———

椭圆形()圆形()

合格()

不合格()

---( )

9

封头、隔仓

板形状结构

———

封头、隔仓板的形状应为蝶形

封头、隔仓板不应采用无折边结构

符合()不符合()

合格()

不合格()

---( )

10

封头与罐的焊接形式

———

金属罐体的封头与罐体的焊接必须采用全焊透的对接形式,不允许采用角焊接。

符合()不符合()

合格()

符合()不符合()

合格()

不合格()

---( )

19

集漏器

———

装卸口应设置阀门箱或防碰撞护栏等保护装置,且应设置有密封盖或密封式集漏气。

密封盖符合()不符合()

集漏气符合()不符合()

合格()

不合格()

---( )

罐体检验原始记录

第5页共20页

序号

检验项目

所用仪器设备名称及编号

检测依据或技术要求

检验结果

符合()不符合()

合格()

不合格()

---( )

应避免在车架应力集中的区域内进行钻孔或焊接。

真空压力浸漆罐说明书

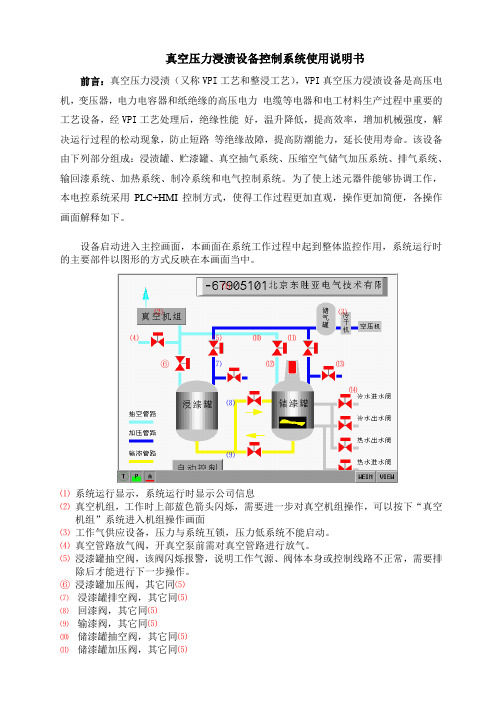

真空压力浸渍设备控制系统使用说明书前言:真空压力浸渍(又称VPI工艺和整浸工艺),VPI真空压力浸渍设备是高压电机,变压器,电力电容器和纸绝缘的高压电力电缆等电器和电工材料生产过程中重要的工艺设备,经VPI工艺处理后,绝缘性能好,温升降低,提高效率,增加机械强度,解决运行过程的松动现象,防止短路等绝缘故障,提高防潮能力,延长使用寿命。

该设备由下列部分组成:浸渍罐、贮漆罐、真空抽气系统、压缩空气储气加压系统、排气系统、输回漆系统、加热系统、制冷系统和电气控制系统。

为了使上述元器件能够协调工作,本电控系统采用PLC+HMI控制方式,使得工作过程更加直观,操作更加简便,各操作画面解释如下。

设备启动进入主控画面,本画面在系统工作过程中起到整体监控作用,系统运行时的主要部件以图形的方式反映在本画面当中。

⑴⑵⑶⑷⑸⑽⑾⑥⑺⑿⒀⒁⑻⑼⑴系统运行显示,系统运行时显示公司信息⑵真空机组,工作时上部蓝色箭头闪烁,需要进一步对真空机组操作,可以按下“真空机组”系统进入机组操作画面⑶工作气供应设备,压力与系统互锁,压力低系统不能启动。

⑷真空管路放气阀,开真空泵前需对真空管路进行放气。

⑸浸漆罐抽空阀,该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排除后才能进行下一步操作。

⑥浸漆罐加压阀,其它同⑸⑺浸漆罐排空阀,其它同⑸⑻回漆阀,其它同⑸⑼输漆阀,其它同⑸⑽储漆罐抽空阀,其它同⑸⑾储漆罐加压阀,其它同⑸⑿储漆罐搅拌器,指示块闪烁说明主回路有问题⒀储漆罐排空阀,其它同⑸⒁设备连接的外围加热或制冷用的水路及控制阀门点击屏幕右下角的“VIEW”菜单栏中选择“浸漆罐”屏幕弹出如下控制画面,⑵⑴⑶⑷⑸⑥⑦⑴浸漆罐抽空阀,输漆前或正在输漆时打开该气动阀门,使工作用漆快速从储漆罐流向浸漆罐,若在规定时间内该阀状态没有切换完毕,则该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排除后才能进行下一步操作。

⑵浸漆罐加压阀,回漆时打开该气动阀门,使工作用漆快速从浸漆罐流回储漆罐,其它同⑴⑶浸漆罐排空阀,回漆结束后打开该气动阀门,其它同⑴⑷罐体内部漆料液位,正常显示黄色,超限时显示红色⑸罐体内部压力大小,正常显示蓝色,超限时显示红色⑥罐体内部漆料液位和工作气压数值⑺浸漆保压时间设定,下面显示剩余时间单位分钟点击屏幕右下角的“VIEW”菜单栏中选择“储漆罐”屏幕弹出如下控制画面,⑴⑵⑶⑷⑸⑥⑦⑧⑨⑴储漆罐搅拌器,加热罐内漆料时开启搅拌器,使之升温均匀,为输漆做好前期准备工作,指示块闪烁说明主回路有问题⑵储漆罐加压阀,输漆时打开该气动阀门,使工作用漆快速从储漆罐流向浸漆罐,若在规定时间内该阀状态没有切换完毕,则该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排除后才能进行下一步操作。

储罐日常安全检查表

储罐日常安全检查表

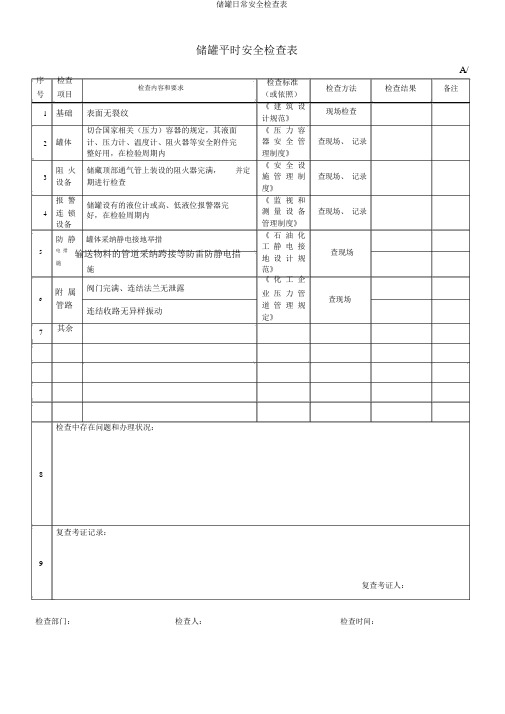

储罐平时安全检查表

序检查

检查内容和要求

号项目

1基础表面无裂纹

切合国家相关(压力)容器的规定,其液面

2罐体计、压力计、温度计、阻火器等安全附件完

整好用,在检验周期内

3阻火储藏顶部通气管上装设的阻火器完满,并定设备期进行检查

报警

储罐设有的液位计或高、低液位报警器完

4连锁好,在检验周期内

设备

防静罐体采纳静电接地举措

5电措输送物料的管道采纳跨接等防雷防静电措施

施

A/检查标准

检查方法检查结果备注(或依照)

《建筑设

现场检查

计规范》

《压力容

器安全管查现场、记录

理制度》

《安全设

施管理制查现场、记录

度》

《监视和

测量设备查现场、记录

管理制度》

《石油化

工静电接

查现场

地设计规

范》

《化工企

附属6

管路阀门完满、连结法兰无泄露

连结收路无异样振动

业压力管

查现场

道管理规

定》

7

其余

检查中存在问题和办理状况:

8

复查考证记录:

9

复查考证人:检查部门:检查人:检查时间:。

罐设备检查表完整文档

罐设备检查表完整文档(可以直接使用,可编辑完整文档,欢迎下载)

一、油罐

原油罐(TK-1301-01)设备检查表物流车间装置

年月日

原油罐(TK-1301-02)设备检查表物流车间装置

年月日

原油罐(TK-1301-03)设备检查表物流车间装置

年月日

原油罐(TK-1301-04)设备检查表物流车间装置

年月日

原油罐(TK-1302-03)设备检查表物流车间装置

年月日

原油罐(TK-1302-04)设备检查表物流车间装置

年月日

原料油罐(TK-1302-05)设备检查表物流车间装置

年月日

原料油罐(TK-1302-06)设备检查表物流车间装置

年月日

半成品罐(TK-1303-01)设备检查表物流车间装置

年月日

半成品罐(TK-1303-02)设备检查表物流车间装置

年月日

半成品罐(TK-1303-03)设备检查表物流车间装置

年月日

半成品罐(TK-1303-04)设备检查表物流车间装置

年月日

半成品罐(TK-1303-05)设备检查表物流车间装置

年月日

半成品罐(TK-1303-06)设备检查表物流车间装置

年月日

柴油罐(TK-1303-07)设备检查表物流车间装置

年月日

柴油罐(TK-1303-08)设备检查表物流车间装置

年月日

成品罐(TK-1306-01)设备检查表物流车间装置

年月日

物流车间装置年月日

物流车间装置年月日

物流车间装置年月日

物流车间装置年月日

物流车间装置年月日。

储罐日常安全检查表

《安全设施管理制度》

查现场、记录

4

报警连锁设施

储罐设有的液位计或高、低液位报警器完好,在检验周期内

《监视和测量设备管理制度》

查现场、记录

5

防静电措施

罐体采取静电接地措施

《石油化工静电接地设计规范》

查现场

输送物料的管道采用跨接等防雷防静电措施

6

附属管路

阀门完好、连接法兰无泄漏

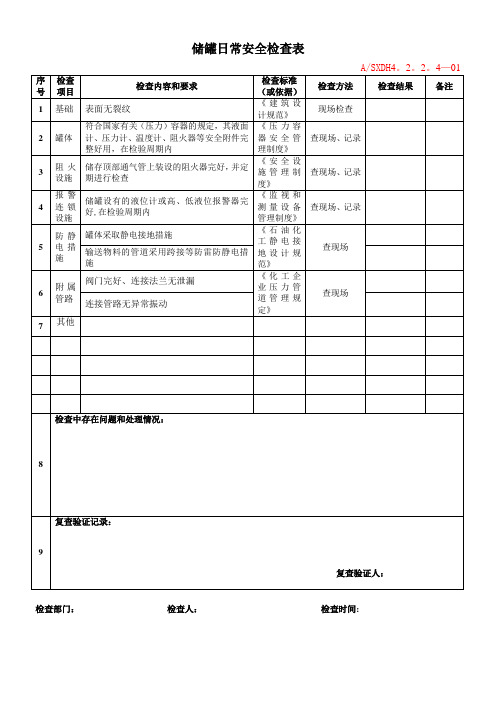

储罐日常安全检查表

A/SXDH4.2.2.4-01

序号

检查项目

检查内容和要求

检查标准(ቤተ መጻሕፍቲ ባይዱ依据)

检查方法

检查结果

备注

1

基础

表面无裂纹

《建筑设计规范》

现场检查

2

罐体

符合国家有关(压力)容器的规定,其液面计、压力计、温度计、阻火器等安全附件完整好用,在检验周期内

《压力容器安全管理制度》

查现场、记录

3

阻火设施

《化工企业压力管道管理规定》

查现场

连接管路无异常振动

7

其他

8

检查中存在问题和处理情况:

9

复查验证记录:

复查验证人:

检查部门:检查人:检查时间:

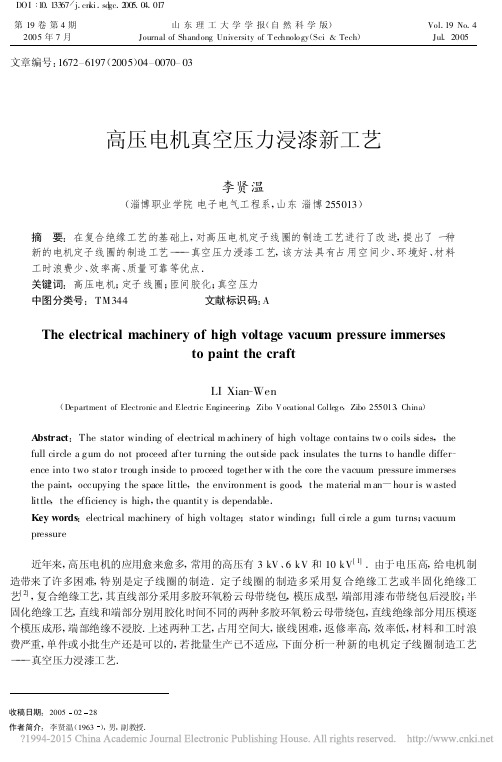

高压电机真空压力浸漆新工艺_李贤温

文章编号:1672-6197(2005)04-0070-03高压电机真空压力浸漆新工艺李贤温(淄博职业学院电子电气工程系,山东淄博255013)摘 要:在复合绝缘工艺的基础上,对高压电机定子线圈的制造工艺进行了改进,提出了一种新的电机定子线圈的制造工艺———真空压力浸漆工艺,该方法具有占用空间少、环境好、材料工时浪费少、效率高、质量可靠等优点.关键词:高压电机;定子线圈;匝间胶化;真空压力中图分类号:TM344文献标识码:AThe electrical machinery of high voltage vacuu m pressure immersesto paint the craftLI Xian -Wen(Department of Electronic and Electric Engineering ,Zibo V ocational Colleg e ,Zibo 255013,China )A bstract :The stator winding of electrical m achinery of high voltage contains tw o coils sides ,the full circle a g um do not proceed after turning the outside pack insulates the turns to handle differ -ence into two stato r trough inside to proceed together w ith the core the vacuum pressure immerses the paint ,occupying the space little ,the environment is good ,the material m an -hour is w asted little ,the efficiency is high ,the quantity is dependable .Key words :electrical machinery of high voltage ;stato r winding ;full circle a gum turns ;vacuum pressure近年来,高压电机的应用愈来愈多,常用的高压有3kV 、6kV 和10kV [1].由于电压高,给电机制造带来了许多困难,特别是定子线圈的制造.定子线圈的制造多采用复合绝缘工艺或半固化绝缘工艺[2],复合绝缘工艺,其直线部分采用多胶环氧粉云母带绕包,模压成型,端部用漆布带绕包后浸胶;半固化绝缘工艺,直线和端部分别用胶化时间不同的两种多胶环氧粉云母带绕包,直线绝缘部分用压模逐个模压成形,端部绝缘不浸胶.上述两种工艺,占用空间大,嵌线困难,返修率高,效率低,材料和工时浪费严重,单件或小批生产还是可以的,若批量生产已不适应,下面分析一种新的电机定子线圈制造工艺———真空压力浸漆工艺.收稿日期:20050228作者简介:李贤温(1963),男,副教授. 第19卷第4期 山东理工大学学报(自然科学版) Vol .19No .42005年7月 Journal of Shandong University of T echnolo gy (Sci &Tech ) Jul .2005DOI :10.13367/j .cn ki .sd gc .2005.04.0171 定子线圈的结构高压电机定子线圈有两条线圈边,嵌线时分别嵌入两个定子槽中[3],如图1所示.两条线圈边之间的距离称为节距,用跨过的槽数表示.图1(a )为6节距线圈,图1(b )为9节距线圈.图1 定子线圈的结构2 真空压力浸漆工艺真空压力浸漆工艺是在复合绝缘工艺和半固化绝缘工艺的基础上的改进工艺,工艺流程如下:绕线———包保护带———引线头处理———张形———整形———匝间胶化———匝间试验———包引线绝缘和对地绝缘———包防电晕层———检查试验———嵌线———真空压力浸漆———固化.工艺流程中最关键的两步是匝间胶化和真空压力浸漆.2.1 匝间胶化匝间胶化是将线圈各股、各匝导线粘压成结实的整体.通过匝间胶化,使线圈截面尺寸达到图样要求,从而为主绝缘的厚度尺寸提供保证,还可提高线圈刚度,减少线圈在制造过程中的变形.2.1.1 匝间胶化粘结剂的选用匝间胶化粘结剂可采用粘度为20~22S (4号粘度杯,20℃)同级别的浸渍漆.2.1.2 匝间胶化浸泽的要求匝间胶化部位为线圈直线部分,浸粘结剂时要浸透,浸好粘结剂的线圈直线部位要包脱模薄膜.包脱模薄膜时,应检查线匝有无交叉、窜位现象,发现问题及时纠正.线圈端部不浸粘结剂,以保持其柔软性,便于嵌线.图2 中心角—节距升高卡板2.1.3 匝间胶化热压要求浸渍粘结剂的线圈放在电热烘压模上进行烘压.压模两底压铁的相对位置用中心角—节距升高卡板校对调整,然后固紧,要区分上层边和下层边底压铁,使用时不可混淆,如图2所示.压模温度按工艺要求调定:B 级绝缘的线圈为160~180℃,F 级绝缘的线圈为180~200℃.压模温度过高会损伤线圈绝缘和降低粘结强度,操作中必须注意.热压时,将线圈正确地安放在热压模的底压铁上,随即放上上压铁并观察其位置是否合适.上压铁压紧后用卡板检查线圈鼻部升高,并及时校正.线圈在要求的压制温度下保持工艺规定的时间后便可卸模.卸模后,趁热清理线圈表面,将棱角修整圆滑,并摆放平整,做好自检.71第4期 李贤温:高压电机真空压力浸漆新工艺72山东理工大学学报(自然科学版)2005年 底压铁和上压铁须经常清理,并涂刷甲基硅油或硅橡胶甲苯溶液等脱模剂,同时要防止线圈表面沾染脱模剂,从而影响主绝缘与线圈的粘结.2.1.4 检查匝间胶化后的线圈直线部分应粘结牢固,截面尺寸符合要求,线匝排列平整,绝缘无破损,端部形状应基本一致,端部截面形状不呈瓢状,无线匝窜位现象,端部弧度和线圈引线距离均应符合要求,最后做耐压检查[4].2.2真空压力浸漆真空压力浸漆是将匝间胶化的线圈包少胶环氧粉云母带直接嵌入定子铁心,检查合格后进烘炉去潮,再入浸漆罐抽真空加压浸漆[5].浸渍剂可用环氧型无溶剂漆,是一种常温下用于浸渍的低粘度环氧树脂,粘度为50~80CP,常用苯乙烯作稀释剂,在使用和贮存过程中粘度会逐渐增大,为缓和粘度变大趋势,须在干燥空气条件下低温贮存,温度控制在40℃左右[6],输漆时不要超出规定温度,使用过程中,可采用添加新漆的方法调整粘度.2.2.1 真空压力浸漆设备真空压力浸漆设备主要由浸渍罐、贮漆罐、真空系统、空气加压系统、制冷系统、控制系统及管道、阀门等组成.浸渍罐为立式,直径3m,深度4m,承受压力0.7MPa.真空系统由滑阀式真空泵和罗茨泵等组成,真空度较高,为利于驱除绝缘中的挥发物和潮气,绝对压力应小于133Pa.加压系统工作压力控制在0.3~0.7MPa,并配备过滤器和空气干燥器.制冷系统可使浸渍后回输的漆液迅速降温和维持贮漆所需的低温.2.2.2 真空压力浸漆工艺参数真空压力浸漆工艺参数与电机的绝缘等级有关,F级真空压力浸漆工艺参数参考值见表1.表1 F级真空压力浸漆工艺参数参考值序号工艺过程温度/℃抽真空余压/Pa压力/M Pa时间/h备注1预烘95~1106在烘房中2入罐抽真空50~60<402在浸渍罐中3输漆室温0.54加压0.735回漆清漆0.25~4时间视漆而定6出罐入烘房180±5>8温度视漆而定7出炉清理趁热清理,严禁损伤绝缘3结 语真空压力浸漆工艺具有线圈制造简便、易于嵌线、绝缘机械损伤小,固定好、绝缘密封性和导热性高等显著优点.经小批试用,占空间少,环境好,材料工时浪费少,效率高,质量可靠,是高压电机定子线圈批量制造的首选工艺.参考文献:[1]刘金琰.国内旋转电机及相关标准近期动态[J].中小型电机,2004(1):79-82.[2]左建国.10k V电机定子线圈防晕结构改进[J].上海大中型电机,2003(2):27-28.[3]李隆年,王宝玲,周汝潢.电机设计[M].北京:清华大学出版社,1992.[4]哈尔滨大电机研究所.电机、水轮机测试技术译文集[C],1984.[5]余小平.采用真空压力浸漆技术的电机绝缘的应用研究[J].中小型电机,2003(2):52-54.[6]刘清,杨振中.JD117型异步牵引电动机的工艺难点及对策[J].电力机车技术,2001(2):16-17.。

储罐日常安全检查表

A/SXDH4。2。2。4—01

序号

检查项目

检查内容和要求

检Hale Waihona Puke 标准(或依据)检查方法检查结果

备注

1

基础

表面无裂纹

《建筑设计规范》

现场检查

2

罐体

符合国家有关(压力)容器的规定,其液面计、压力计、温度计、阻火器等安全附件完整好用,在检验周期内

《压力容器安全管理制度》

查现场、记录

3

阻火设施

《化工企业压力管道管理规定》

查现场

连接管路无异常振动

7

其他

8

检查中存在问题和处理情况:

9

复查验证记录:

复查验证人:

检查部门:检查人:检查时间:

储存顶部通气管上装设的阻火器完好,并定期进行检查

《安全设施管理制度》

查现场、记录

4

报警连锁设施

储罐设有的液位计或高、低液位报警器完好,在检验周期内

《监视和测量设备管理制度》

查现场、记录

5

防静电措施

罐体采取静电接地措施

《石油化工静电接地设计规范》

查现场

输送物料的管道采用跨接等防雷防静电措施

6

附属管路

阀门完好、连接法兰无泄漏

储罐日常安全检查表

储罐日常安全检查表储罐日常安全检查表A/SXDH4.2.2.4-1序号检查项目检查内容和要求检查标准检查方法(或依据)检查结果备注1 基础表面无裂纹符合国家有关(压力)的规定,无裂纹按照《建筑设计规范》进行检查在检验周期内2 罐体储存顶部通气管上装设的阻火器完好,并定期进行检查阻火器完好,定期检查按照《压力安全管理制度》进行检查在检验周期内3 阻火设施储罐设有的液位计或高、低液位报警器完好,在检验周期内液位计或报警器完好,在检验周期内按照《安全设施管理制度》进行检查在检验周期内4 连锁设施连锁设施完好连锁设施完好按照《监视和测量设备管理制度》进行检查在检验周期内5 防静电措施罐体采取静电接地措施,输送物料的管道采用跨接等防雷防静电措施采取静电接地措施,管道采用防雷防静电措施按照《石油化工静电接地设计规范》和《化工企业压力管道管理规定》进行检查在检验周期内6 附属管路阀门完好,连接法兰无泄漏,连接管路无异常振动阀门完好,连接法兰无泄漏,连接管路无异常振动按照检查标准进行检查在检验周期内7 其他无8 检查中存在问题和处理情况。

无9 复查验证记录。

无复查验证人。

无这是储罐日常安全检查表A/SXDH4.2.2.4-1,其中包括六个检查项目,分别为基础、罐体、阻火设施、连锁设施、防静电措施和附属管路。

每个项目都有相应的检查内容和要求,检查标准以及检查方法或依据。

检查结果会在备注栏中进行记录。

基础项目主要检查罐体表面是否有裂纹,符合国家有关(压力)的规定。

按照《建筑设计规范》进行检查,在检验周期内。

罐体项目主要检查储存顶部通气管上装设的阻火器是否完好,并定期进行检查。

按照《压力安全管理制度》进行检查,在检验周期内。

阻火设施项目主要检查储罐设有的液位计或高、低液位报警器是否完好,在检验周期内。

按照《安全设施管理制度》进行检查,在检验周期内。

连锁设施项目主要检查连锁设施是否完好。

按照《监视和测量设备管理制度》进行检查,在检验周期内。

储罐日常安全检查表

《安全设施管理制度》

查现场、记录

4

报警连锁设施

储罐设有的液位计或高、低液位报警器完好,在检验周期内

《监视和测量设备管理制度》

查现场、记录

5

防静电措施

罐体采取静电接地措施

《石油化工静电接地设计规范》

查现场

输送物料的管道采用跨接等防雷防静电措施

6

附属管路

阀门完好、连接法兰无泄漏

储罐日常安全检查表

A/SXDH4.2.2.4-01

序号

检查项目

检查内容和要求

检查标准(或依据)

检查方法

检查结果

备注

1

基础

表面无裂纹

《建筑设计规范》

现场检查

2

罐体

符合国家有关(压力)容器的规定,其液面计、压力计、温度计、阻火器等安全附件完整好用,在检验周期内

《压力容器安全管理制度》

查现场、记录

3

阻火设施

《化工企业压力管道管理规定》

查现场

连接管路无异常振动

7

其他

8

检查中存在问题和处理情况:

9

复查验证记录:

复查验证人:

检查部门:检查人:检查时间:

真空压力浸漆罐安全检查记录表

电器线路无破损;

油管无漏油;

气压阀断闭动作灵活;

压力保护阀调整精度达到要求;

空气管无漏气;

皮带部位螺丝无松动;

气水分离器润滑器油面正常。

7

压力表

压力表合格标签完整字体清晰;

压力表检定日期在有效期内;

压力表外观无损坏。

8

安全阀

安全阀保持清洁,阀体弹簧等无油垢等杂物;

安全阀排放管无油污或其他异物堵塞;

(真空压力浸漆罐)安全检查记录表

部门:_________________检查日期:_______________起_____________止 设备编号:________________负责人:_________________

序号

部位

检查内容及要求

检查情况记录

周一

检查查人

周五

检查人

周六

检查人

1

浸灌

检查尾座轴和灌盖提轴两处安装轴承地方需确保润滑。

检查液压缸转轴处需确保润滑。

用手指涂抹油脂检查灌口唇形密封圈感觉并清除可能伤及橡胶表面的异物

2

真空泵

检查真空泵的极限真空无明显下降

真空泵油无乳化现象

3

真空系统过滤器

检查硅胶与泡沫是否正常,硅胶失效后可取出放入固化炉内干燥处理,沾满漆时必须进行更换。

4

真空计

开启电阻真空计的仪表开关,并在预热15分钟后,对规1、规2进行核准。(规1、规2显示10000-100000pa范围内均属正常

5

输回漆系统

检查输回漆过滤器过滤网无堵塞

6

空压机

压力表压力正常;

润滑油面高度正常;

空压系统温度正常;

贮气压力正常;

喷漆压力罐检点表

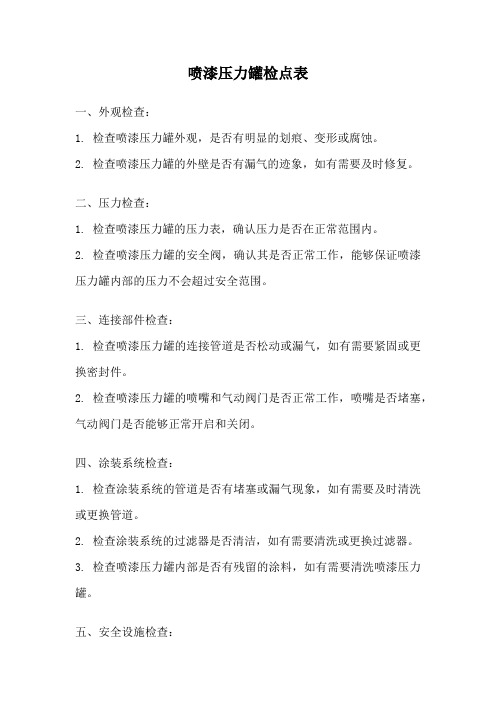

喷漆压力罐检点表一、外观检查:1. 检查喷漆压力罐外观,是否有明显的划痕、变形或腐蚀。

2. 检查喷漆压力罐的外壁是否有漏气的迹象,如有需要及时修复。

二、压力检查:1. 检查喷漆压力罐的压力表,确认压力是否在正常范围内。

2. 检查喷漆压力罐的安全阀,确认其是否正常工作,能够保证喷漆压力罐内部的压力不会超过安全范围。

三、连接部件检查:1. 检查喷漆压力罐的连接管道是否松动或漏气,如有需要紧固或更换密封件。

2. 检查喷漆压力罐的喷嘴和气动阀门是否正常工作,喷嘴是否堵塞,气动阀门是否能够正常开启和关闭。

四、涂装系统检查:1. 检查涂装系统的管道是否有堵塞或漏气现象,如有需要及时清洗或更换管道。

2. 检查涂装系统的过滤器是否清洁,如有需要清洗或更换过滤器。

3. 检查喷漆压力罐内部是否有残留的涂料,如有需要清洗喷漆压力罐。

五、安全设施检查:1. 检查喷漆压力罐的操作手柄和控制开关是否正常工作,能够准确控制压力和喷漆流量。

2. 检查喷漆压力罐的电源线和接地线是否完好,如有需要修复或更换。

六、操作规程检查:1. 检查喷漆压力罐的操作规程是否完整,是否符合安全操作要求。

2. 检查喷漆压力罐的操作人员是否具备相关的操作技能和安全意识。

七、维护记录检查:1. 检查喷漆压力罐的维护记录,确认是否按时进行维护和保养。

2. 检查喷漆压力罐的维护记录是否详细准确,记录了维护的内容和日期。

八、安全标识检查:1. 检查喷漆压力罐上的安全标识是否清晰可见,是否完整。

2. 检查喷漆压力罐的安全标识是否符合国家相关标准,是否能够正确指导操作和维护。

九、环境要求检查:1. 检查喷漆压力罐的工作环境是否符合要求,是否有足够的通风和防爆措施。

2. 检查喷漆压力罐的周围是否有易燃易爆物品,如有需要及时清理或移除。

十、其他检查:1. 检查喷漆压力罐的使用寿命,如有需要及时更换老化或损坏的部件。

2. 检查喷漆压力罐的工作效果,是否能够满足涂装要求,如有需要进行调整或维修。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全阀无泄漏迹象;

检定日期在有效期内。

注:(1)正常打“√”,不正常打“×”;

(2)当不正常时,应及时向有关部门反应。

周五

检查人

周六

检查人

1

浸灌

检查尾座轴和灌盖提轴两处安装轴承地方需确保润滑。

检查液压缸转轴处需确保润滑。

用手指涂抹油脂检查灌口唇形密封圈感觉并清除可能伤及橡胶表面的异物

2

真空泵

检查真空泵的极限真空无明显下降

真空泵油无乳化现象

3

真空系统过滤器

检查硅胶与泡沫是否正常,硅胶失效后可取出放入固化炉内干燥处理,沾满漆时必须进行更换。

(真空压力浸漆罐)安全检查记录表

部门:_________________检查日期:_______________起_____________止 设备编号:________________负责人:_________________

序号

部位

检查内容及要求

检查情况记录

周一

检查人

周二

检查人

周三

检查人

周四

检查人

机器器身清洁;

电器线路无破损;

油管无Байду номын сангаас油;

气压阀断闭动作灵活;

压力保护阀调整精度达到要求;

空气管无漏气;

皮带部位螺丝无松动;

气水分离器润滑器油面正常。

7

压力表

压力表合格标签完整字体清晰;

压力表检定日期在有效期内;

压力表外观无损坏。

8

安全阀

安全阀保持清洁,阀体弹簧等无油垢等杂物;

安全阀排放管无油污或其他异物堵塞;

4

真空计

开启电阻真空计的仪表开关,并在预热15分钟后,对规1、规2进行核准。(规1、规2显示10000-100000pa范围内均属正常

5

输回漆系统

检查输回漆过滤器过滤网无堵塞

6

空压机

压力表压力正常;

润滑油面高度正常;

空压系统温度正常;

贮气压力正常;

空气滤清器正常;

出口压力正常;

系统压力正常;

储气罐泄水阀每日排油水一次;