DEH控制系统讲义详解

DEH功能讲解

DEH功能介绍

110%(或112%)超速保护 %(或 %)超速保护 %( %)

• 当汽轮机转速超过设定值(110%或112% 额定转速)时,超速保护动作,跳闸继电 器动作,使汽轮机跳闸。

DEH功能介绍

锅炉- 锅炉-汽机协调控制

• 此时汽机负荷目标值受锅炉控制系统控制, CCS给定信号与目标及总阀位给定的对应 关系为:4~20mA对应0~100%,CCS给 定信号代表总的阀位给定。

DEH功能介绍

功率-负荷不平(PLU) • 当发电机甩负荷量大于40%时,检测到进 入汽轮机的能量(用再热器压力表征)与 发电机负荷(用发电机电流表征)不平衡 值超过定值, 会导致汽轮机超速。PLU回 路检测到这一情况时,迅速关闭高、中压 调节阀(CV与ICV),抑制汽轮机的超速。 当不平衡值小于40%,1秒后继电器自动复 位,高、中压调门的遮断电磁阀失电复位, 高、中压调门可重新开启。

DEH主要画面及操作说明

设置升速率 在操作员站上,用鼠标点击“升速率”按钮,在 弹出的操作端中,选择所需要的升速率。 • 注:升速率的选择应按照主机启动运行说明书要 求进行。 求进行。 设置目标转速 在操作员站上,用鼠标点击“目标转速”按钮, 在弹出的操作端中,选择所需要的目标转速。

DEH主要画面及操作说明 保持/进行 保持 进行 在升速过程中,如需要保持当前阀位,在 操作员站上,用鼠标点击“保持/进行”按 钮,在弹出的操作端中,选择“保持”, 按“执行”;如不需要保持,选择“进 行”,按“执行”,汽机按原速率继续升 速。如需要降转速,可选择“目标转速” 中的“关全阀”按钮。此时,所有阀门全 部关闭,转速开始下降。

DEH功能介绍

在线试验

• • • • 喷油试验 机械超速试验 高压遮断电磁阀试验 阀门活动试验

第二节---DEH的转速控制和负荷控制ppt课件

1)OA-RB ①投入许可逻辑: (负荷OA方式)& (实际负荷低于辅机允许负荷) ②OA-RB action 逻辑: (OA-RB 已投入)& (实际负荷高于辅机允许负荷) &(辅机跳闸)& (跳闸后时间小于规定值)

③动作过程:

辅机跳闸;RB触发; OA RB action逻辑置1; 负荷OA反馈回路切除; RB提供负荷目标值;规定速率减负荷;负荷减至规定值; 规定时间完成; 切换回OA开环方式。

回零

ASL(挂闸信号)=0

高限

低限

负荷给定值形成逻辑的补充

T

T

T

初始负荷

发电机实测功率

调节级压力

刚并网

刚投功率回路

刚投调节级压力回路

SPI?

MWI?

IPI?

Σ

Х

VMP

汽轮机

执行机构

PI2

Δ

Δ

Δ

P1

转速测量

PI1

电功率测量

P

f(x)

N

N

N

N0

n0

二)DEH负荷控制原理示意图

Х

1)构成

转速回路(调频) 电功率回路的 IMP回路 串联

三)遥控:负荷

1)CCS: 目标值、变化率:机主控制器提供 控制逻辑:投协调许可;强制切除 2)CCS-ATC 目标值、变化率:机主控制器提供 ATC提供参考变化率,超限时发出HOLD信号。

DEH故障时的基本工作方式

一)手动 二)就地自动 三)遥控:负荷

一)手动

1)手动RB ①投入许可逻辑: (负荷手动方式)& (实际负荷低于辅机允许负荷) ②手动RB action 逻辑: (手动RB 已投入)& (实际负荷高于辅机允许负荷) &(辅机跳闸)& (跳闸后时间小于规定值)

DEH控制系统讲义

DEH控制系统讲义DEH空制系统讲义1.概述DEH系统为汽轮机数字电液控制系统,控制系统主要任务就是以计算机为核⼼,以⾼压抗燃油为执⾏动⼒,通过控制汽轮机各个进汽阀门的电液伺服阀,达到控制汽机的启动、停⽌、转速控制及负荷控制,达到安全稳定运⾏的⽬的。

DEH主要由计算机控制部分与液压控制部分(EH组成。

DEH部分完成控制逻辑、算法及⼈机接⼝。

根据对汽轮发电机各种参数的数据采集,通过⼀定的控制策略,最终输出到阀门的控制指令通过EH系统驱动阀门,完成对机组的控制。

某公司2 X 600MV机组汽轮机控制系统采⽤西门⼦公司⽣产的PCS7系统的PLC进⾏组态,CPU型号为S7-417H,该系统有独⽴的⼯程师站,正常时在DCS上通过通讯进⾏控制,当DCS异常或通讯故障时可以使⽤DEH⼯程师站实现对汽轮机的控制。

2.硬件设备2.1.电源模件220V交流电源通过SITOP电源变成24V直流电送⾄电源模件。

其电源模件有两个,冗余⼯作。

每个电源模件配两个 3.6V锂电池,防⽌突然断电时程序丢失。

2.2.CPU模件DEH系统使⽤的是S7-417H型CPU沧东电⼚其他三处使⽤PCS7系统的地⽅:MEH循环⽔,ETS都使⽤的是S7-414H型CPU相⽐414型CPU来说,417型的处理速度更快,内存容量也更⼤。

CPU也是冗余配置,正常⼯作时只有⼀个处于⼯作位置,另⼀个处于备⽤位置,但同时监视互连的通讯总线数据,⼀旦发现⼯作的CPU故障,备⽤CPU马上⾃动启动,这从⼀定程度上避免了由于硬件故障导致的系统瘫痪。

2.3.通讯模件CP443-1是连接DEH控制器和⼯业以态⽹的通讯卡件,⽤⼀根双绞线连接到TXP的⼯⼚总线OSM勺端⼝上,使⽤TCP-IP协议进⾏通讯I/O层机架上的通讯卡件IM153-2实现CPU和I/O机架的通讯,使⽤Profibus-DP 协议进⾏通讯。

2.4.FM458模件上述三种模件在PCS7系统中是通⽤的,⽽FM458模件为DEH所特有的,我们可以称之为伺服模件,在这个模件中主要运⾏的是DEH系统的闭环控制逻辑,即控制10个液控调门的逻辑。

deh讲义

跳闸

• 机械遮断机构停机 当汽轮机的转速达到110∽113%(3300~ 当汽轮机的转速达到 ∽ ~ 3330r/min)额定转速时。危急遮断器的飞环在离心力的作用下迅速击 额定转速时。 额定转速时 打击危急遮断器装置的撑钩,使撑钩脱扣 出,打击危急遮断器装置的撑钩 使撑钩脱扣 。通过机械遮断机构使 遮断隔离阀组的机械遮断阀动作,泄掉高压保安油,从而使主汽阀、 遮断隔离阀组的机械遮断阀动作,泄掉高压保安油,从而使主汽阀、 调节阀迅速关闭。为提高可靠性,防止危急遮断器的飞环卡涩, 调节阀迅速关闭。为提高可靠性,防止危急遮断器的飞环卡涩,运 行时借助遮断隔离阀组、复位试验阀组,可完成喷油试验及提升转速 行时借助遮断隔离阀组、复位试验阀组 可完成喷油试验及提升转速 试验。(调整危急遮断器的飞环弹簧的予紧力可改变动作转速。) 。(调整危急遮断器的飞环弹簧的予紧力可改变动作转速 试验。(调整危急遮断器的飞环弹簧的予紧力可改变动作转速。) • 手动停机机构 为机组提供紧急状态下人为遮断机组的手段。 为机组提供紧急状态下人为遮断机组的手段。 运行人员在机组紧急状态下,手拉手动停机机构, 运行人员在机组紧急状态下,手拉手动停机机构,通过机械遮断机 构的连杆使危急遮断器装置的撑钩脱扣。 构的连杆使危急遮断器装置的撑钩脱扣。并导致遮断隔离阀组的机 械遮断阀动作,泄掉高压保安油,快速关闭各进汽阀 遮断机组进汽。 快速关闭各进汽阀,遮断机组进汽 械遮断阀动作,泄掉高压保安油 快速关闭各进汽阀 遮断机组进汽。 • 机械停机电磁铁 为机组提供紧急状态下遮断机组的手段。 为机组提供紧急状态下遮断机组的手段。各 种停机电气信号送到机械停机电磁铁上使其动作, 种停机电气信号送到机械停机电磁铁上使其动作,带动机械遮断机 构的连杆使危急遮断器装置的撑钩脱扣。 构的连杆使危急遮断器装置的撑钩脱扣。并导致遮断隔离阀组的机 械遮断阀动作,泄掉高压保安油,快速关闭各进汽阀 遮断机组进汽。 快速关闭各进汽阀,遮断机组进汽 械遮断阀动作,泄掉高压保安油 快速关闭各进汽阀 遮断机组进汽。 • EH系统中还布置有四个两“或”一“与”的自动停机(20/AST-1、 系统中还布置有四个两“ 的自动停机( 系统中还布置有四个两 、 2、3、4)电磁阀,它接受 各种保护停机信号, 、 、 )电磁阀,它接受TPS各种保护停机信号,当任一保护动作, 各种保护停机信号 当任一保护动作, 通过动作四个AST电磁阀,泄掉高压保安油 快速关闭各进汽阀 遮断 电磁阀, 快速关闭各进汽阀,遮断 通过动作四个 电磁阀 泄掉高压保安油,快速关闭各进汽阀 机组进汽。 机组进汽。

DEH辅助系统控制说明详解

第一章润滑油系统1. 加热器SLC及设备级控制1.1 加热器SLC自动投入SLC ON:任一条件满足油供应SGC启顺控要求投入加热器SLC(第1步MAV10EC001-XS02)油供应SGC 停顺控要求投入加热器SLC(第51 步MAV10EC001-XS51)自动解除SLC OFF:紧急操作xk01xk02(出现主油箱油位低5秒脉冲或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)闭锁手动:无1.2 加热器(MAV10AH001)启动允许:无停运允许:无自动启动:在加热器SLC ON情况下,须满足下列之一:汽机跳闸时如果主油箱加热器油温小于MIN(20℃)(MAV10CT011B DI)汽机未跳闸且任一主油泵运行且主油箱油温(MAV10CT001A)小于35℃且无故障自动停运:在加热器SLC投入情况下,须满足下列之一:汽机跳闸时如果主油箱加热器油温(MAV10CT011A)大于MAX(30℃(DI))延时10秒汽机未跳闸且主油箱油温(MAV10CT001A)大于40℃超驰启动:无超驰停运:任一条件满足油温(MAV10CT001A)大于55℃(5秒脉冲)紧急操作xk01xk02出现(主油箱油位低5秒脉冲或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)2. 主油泵SLC及设备级控制2.1 主油泵SLC自动投入SLC ON:任一条件满足:油泵检查SGC 停顺控要求投入主油泵SLC(第53 步MAV20EC001-XS53)油供应SGC 启顺控要求投入主油泵SLC(第3 步MAV10EC001-XS03)油供应SGC 停顺控要求投入主油泵SLC(第58 步MAV10EC001-XS58)油供应SGC 停顺控要求投入主油泵SLC(第67 步MAV10EC001-XS67)油供应SGC 停顺控要求投入主油泵SLC(第74 步MAV10EC001-XS74)油供应SGC 停顺控要求投入主油泵SLC(第79 步MAV10EC001-XS79)自动解除SLC OFF:任一条件满足:紧急操作xk01xk02出现(主油箱油位低或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)油供应SGC 停顺控要求切除主油泵SLC(第56 步MAV10EC001-XS56)油供应SGC 停顺控要求切除主油泵SLC(第70 步MAV10EC001-XS70)油供应SGC 停顺控要求切除主油泵SLC(第76 步MAV10EC001-XS76)闭锁手动SLC OFF:转速大于9.6RPM且主油泵SLC投入ON。

DEH讲义

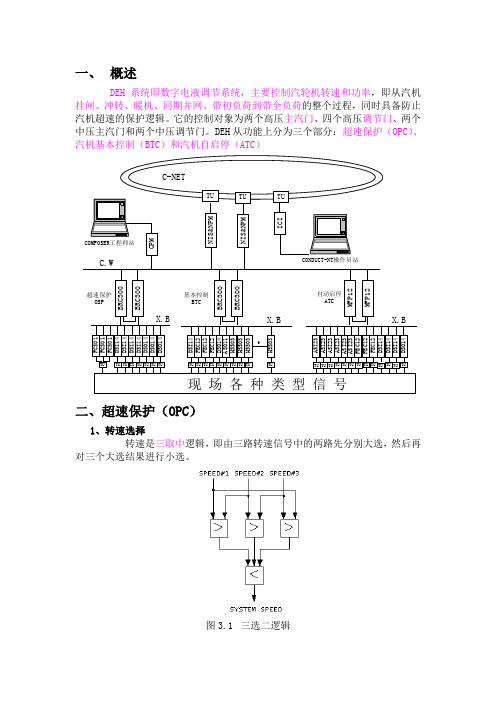

一、概述DEH系统即数字电液调节系统,主要控制汽轮机转速和功率,即从汽机挂闸、冲转、暖机、同期并网、带初负荷到带全负荷的整个过程,同时具备防止汽机超速的保护逻辑。

它的控制对象为两个高压主汽门、四个高压调节门、两个中压主汽门和两个中压调节门。

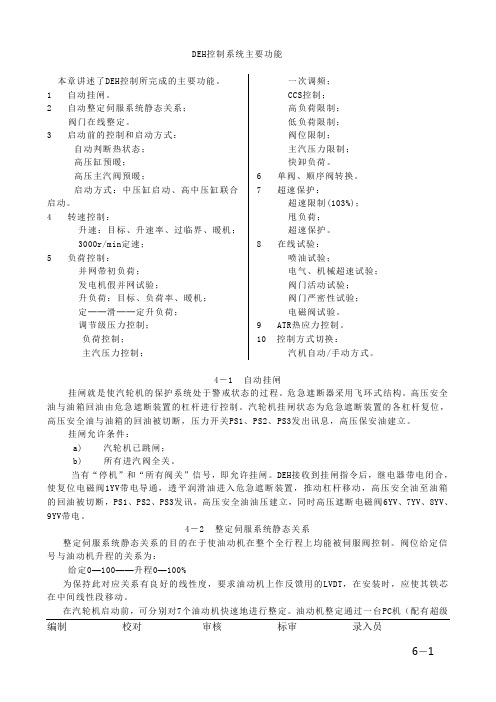

DEH从功能上分为三个部分:超速保护(OPC)、汽机基本控制(BTC)和汽机自启停(ATC)二、超速保护(OPC)1、转速选择转速是三取中逻辑,即由三路转速信号中的两路先分别大选,然后再对三个大选结果进行小选。

图3.1 三选二逻辑2、当出现以下情况时认为转速信号故障:●任意两路转速故障●一路转速故障,另外两路转速偏差大●三路转速互不相同●转速给定大于500RPM时,系统转速与给定相差100RPM发生系统转速故障后,DEH自动将系统转速设定为一个很大的数值,这样将产生超速跳闸命令。

3、超速保护(OPC)通过控制OPC电磁阀快速关闭GV和IV,并将转速维持在3000RPM。

它实际上由两部分组成:转速大于103%保护和并网后甩负荷预感器(LDA)。

以下条件引起OPC保护动作:●未进行电气超速或者机械超速试验,转速超过3090RPM●甩负荷油开关解列后转速大于2900RPM时转速飞升过快(加速度)发电机解列瞬间如果中压缸排汽压力(IEP)大于额定值的15%或者该测点发生故障,则无论此时转速是否超过3090RPM,OPC电磁阀都要动作2秒,这就是甩负荷预感器的功能。

4、超速试验超速试验必须在3000RPM定速(转速大于2950RPM)、油开关未合闸的情况下进行,它包括OPC超速试验(103%)、电气超速试验(110%)和机械超速试验(111~112%)。

这三项试验在逻辑上相互闭锁,即任何时候只有一项超速试验有效。

对于机械超速试验,除满足上述条件外,(ETS操作盘上的“超速保护”钥匙开关必须在“试验”位。

既机械超速试验允许条件)。

在电气或者机械超速试验过程中,如果汽机转速超过3360RPM仍未跳闸,为安全起见DEH将无条件发出超速跳闸指令送ETS三、基本控制基本控制部分是DEH的核心,它提供与转速和负荷控制相关的逻辑、调节回路,DEH有三个重要的调节回路,即转速回路、调级级压力回路,功率回路。

工业拖动汽轮机DEH控制系统课件

特点

DEH控制系统具有高精度、高稳 定性和易于维护等优点,能够实 现快速、准确的控制和调节,提 高汽轮机的运行效率和安全性。

DEH控制系统在工业拖动汽轮机中的重要性

01

02

03

稳定性与安全性

DEH控制系统能够确保汽 轮机的稳定运行,减少因 操作不当或设备故障引起 的安全事故。

环境友好性

为应对环保要求,DEH系 统将采用更加节能和环保 的技术,降低能耗和减少 排放。

05 DEH控制系统的调试与维护

CHAPTER

DEH控制系统的调试方法与步骤

硬件检查

检查DEH控制系统的硬件设备是否正常,包括 传感器、执行器、通讯接口等。

模拟测试

通过模拟测试来验证DEH控制系统的功能是否 正常,包括阀门控制、转速控制等。

讯。

03 DEH控制系统的硬件与软件

CHAPTER

DEH控制系统的硬件组成

01

传感器

用于检测汽轮机的各种状态参数, 如转速、压力、温度等。

执行机构

接收控制信号,驱动汽轮机的各种 阀门进行调节。

03

02

控制器

接收传感器信号,进行运算处理, 输出控制信号。

人机界面

提供操作员与DEH控制系统交互的 界面。

案例二

在化工行业中,DEH系统用于控制汽 轮机的工艺流程,确保生产过程的稳 定性和安全性。

DEH控制系统的发展趋势与未来展望

智能化发展

随着人工智能技术的进步 ,DEH系统将更加智能化 ,能够自适应地学习和优 化控制策略。

集成化与模块化

未来DEH系统将更加集成 化和模块化,便于安装和 维护,同时提高系统的可 靠性和稳定性。

DEH-讲义

→ 停机(脱扣)

※保护逻辑:

软件

——DPU控制逻辑

保护:

硬件

——卡件

逻辑 保护

—— 30%以上甩负荷

三、DEH控制系统的启动方式

※ 按温度分: 冷态 温态 热态 极热态

※ 按参数分: 滑参数启动 ※ 按汽缸分: 高压缸启动 ※ 按控制方式分: 手动 自动

→ 设定目标转速、升速率 → 选择 进行 / 保持 操作员(MMI)

目标值不能设在临界区 转速不能在临界区保持 最大值=3050 rpm

→ 实现:冲转、暖机;自动过临界 → n =3000 rpm → 同期

升速率在临界区时自动设到最大

→ 并网 →设定目标功率、变负荷率

3000 rpm ±20

→选择 进行 / 保持

DEH 手操器

在30分钟内如果汽机转速能够从当前转速下降到目标转速, 则该试验合格

当前主蒸汽压力

目标转速 = 1000 *

额定主蒸汽压力

4、同期(3000rpm ± 20)

DCS(电气) → 同期允许

→ DCS(电气) 5、并网 →同期

→ DEH → 自动同期

(自动带初始负荷) 功能

6、功频调节

7、阀门试验

感谢您对文章的阅读跟下载,希望本 篇文章能帮助到您,建议您下载后自 己先查看一遍,把用不上的部分页面 删掉哦,当然包括最后一页,最后祝 您生活愉快!

其实,世上最温暖的语言,“ 不是我爱你,而是在一起。” 所以懂得才是最美的相遇!只有彼此以诚相待,彼此尊

一、DEH控制系统的组成

◆ 计算机控制部分

※ MMI站

DEH系统专题学习讲义附DEH系统问答

汽机DEH 系统专题学习讲义一、DEH 保护逻辑及动作过程(1) 103%超速保护。

当转速大于103%nθ时(3090转/分),两只并联的OPC 电磁阀动作(得电打开),泄去OPC 油,关高中压调门。

当转速小于103%n0时(3090转/分),延时,关闭OPC 电磁阀,转速3000转/分,打开高中压调门,维持机组3000转/分。

并联的目的,是防止电磁阀拒动。

(2) 110%停机保护。

当转速大于110%n0时(3300转/分),AST 电磁阀动作(失电打开),泄去AST 油,关高中压主汽门、调门。

停机。

运行中常带电,串、并联布置。

并联的目的,是防止电磁阀拒动。

串联的目的,防止误动。

(3)机械超速或手动脱扣。

泄去低压安全油,隔膜阀动作打开,泄去AST 油,关闭所有阀门。

停机。

二、操作方式关所育主汽门1、操作员自动(0A):人工设定转速目标值或升速率或变负荷率,进行升(降)速或加(减)负荷。

可以在单阀或多阀方式下进行。

2、手动方式(MANUAL):解除CCS、DEH遥控,全人工控制。

机炉分开,炉控制压力,机控制负荷。

可以单、多阀控制。

3、汽轮机自动方式(ATC):投入CCS前,DEH投遥控。

使之进入ATC状态。

接受来自(1)转子应力计算最佳升降负荷率。

(2)接受操作员设定的设定升降负荷率。

(3)外部遥控输入升降负荷率。

三、名词解释:1、0PC:超速保护装置。

两只电磁阀受DEH控制器的OPC部分控制。

正常运行时,两只电磁阀不带电常闭,封闭OPC总管泄油,使调节器阀门执行机构活塞下部能够建立油压。

其动作转速设定为103%n0QPC电磁阀动作时,相应执行机构的卸荷阀打开,关闭高中压调门。

2、ETS:汽轮机危急遮断系统。

正常运行时,电磁阀通电激励关闭,使主、调汽阀门执行机构的活塞下部油压能够建立,阀门开启。

当电磁阀失电时,打开,主汽门、调门关闭。

四只构成串并联。

动作的条件主要有:凝汽器真空低,润滑油压低,EH油压低,轴向位移增大,高压差胀超限等等。

DEH控制系统讲义分析

一般系统配置可包括 控制处理器模件MFP I/O子模件

模拟高电平输入子模件FEC 模拟低电平输入子模件ASI

MFP

F E C

TAI

MFP

X.B

A S I

TAI

ABB控制系统的基本功能及配置框架

OPC功能一般可包括 加速度控制、功率负荷不平衡控制 103%超速预警、110%超速跳闸

一般系统配置可包括 控制处理器模件MFP I/O子模件

数字输入子模件DSI 数字输出子模件DSO 频率计数子模件FCS

MFP

D

D

S

S

I

O

TDI

TDI

MFP

X.B

F C S

TDI

ABB汽机专用模件 Turbine Special Module

IMFCS01频率计数子模件 IMHSS03液压伺服子模件

ABB频率计数模件 Frequency Counter Slave Module

数字输入子模件DSI 控制I/O子模件CIS 自动同期模件TAS

MFP

D

C

S

I

I

S

TDI

TCS

MFP

X.B

T A S

TDI

ABB控制系统的基本功能及配置框架

VMC功能一般可包括 阀门控制、特性曲线修正、校验、试验 主汽阀与调节阀切换、单阀与顺序阀切换

一般系统配置可包括

控制处理器模件MFP I/O子模件

IMHSS03模件的主要功能

通过X.B与控制器通信 完成模件的自诊断 配合设备整定及在线阀门的校验 成为汽机转速控制的阀门定位设备

接收LVDT位置反馈、控制器的位置给定值等数据 进行位置PID运算,求出控制输出 控制输出驱动伺服阀线圈或I/H被控设备 可选择运行方式

工业拖动汽轮机DEH控制系统课件

该钢铁公司采用deh控制系统对汽轮机的蒸汽压力和温度进行控制。通过选择合 适的传感器和控制设备,该系统实现了高精度控制和快速响应,提高了汽轮机的 稳定性和可靠性。

04

汽轮机deh控制系统优化策略

控制策略优化

适应不同运行工况

根据汽轮机的不同运行工况,优化控制策略,确保汽轮机在各种 工况下的稳定运行。

滑模控制

通过设计滑模面和滑模控制器,使系统在滑动模 态下达到期望的性能。

工业互联网与大数据应用

数据采集与监控

实时采集汽轮机的运行数据,通过大数据技术进行实 时监控和趋势分析。

远程诊断与维护

利用工业互联网技术,实现汽轮机的远程诊断和维护 ,提高设备可靠性和维修效率。

优化调度与能源管理

结合大数据和优化算法,实现汽轮机的优化调度和能 源管理,降低运营成本。

研究成果与展望

本研究成功设计并实现了一种针对工业拖动汽轮机的DEH控制系 统,解决了传统控制方法难以实现的控制精度和稳定性问题,提 高了系统的运行效率。

通过实际应用,证明了本DEH控制系统能够显著改善汽轮机的运 行性能和稳定性,为工业拖动汽轮机的智能化、高效化、安全化 发展提供了有力支持。

未来,随着工业控制技术的不断发展和进步,DEH控制系统将面 临更多的挑战和机遇。因此,需要进一步深入研究和完善该系统 ,以适应不断变化的市场需求和技术发展趋势。

选择控制设备

根据控制方案,选择合适的控制器、传感器 和执行器等设备。

调试和优化

在实际运行中,对控制系统进行调试和优化 ,以确保其性能达到最佳。

设计实例分析

某电厂汽轮机deh控制系统设计

该电厂采用deh控制系统对汽轮机的转速和负荷进行控制。通过优化控制逻辑和 参数,该系统实现了高精度控制和快速响应,提高了汽轮机的稳定性和可靠性。

DEH控制系统主要功能解析

DEH控制系统主要功能本章讲述了DEH控制所完成的主要功能。

1 自动挂闸。

2 自动整定伺服系统静态关系;阀门在线整定。

3 启动前的控制和启动方式:自动判断热状态;高压缸预暖;高压主汽阀预暖;启动方式:中压缸启动、高中压缸联合启动。

4 转速控制:升速:目标、升速率、过临界、暖机; 3000r/min定速;5 负荷控制:并网带初负荷;发电机假并网试验;升负荷:目标、负荷率、暖机;定──滑──定升负荷;调节级压力控制;负荷控制;主汽压力控制;一次调频;CCS控制;高负荷限制;低负荷限制;阀位限制;主汽压力限制;快卸负荷。

6 单阀、顺序阀转换。

7 超速保护:超速限制(103%);甩负荷;超速保护。

8 在线试验:喷油试验;电气、机械超速试验;阀门活动试验;阀门严密性试验;电磁阀试验。

9 ATR热应力控制。

10 控制方式切换:汽机自动/手动方式。

4-1 自动挂闸挂闸就是使汽轮机的保护系统处于警戒状态的过程。

危急遮断器采用飞环式结构。

高压安全油与油箱回油由危急遮断装置的杠杆进行控制。

汽轮机挂闸状态为危急遮断装置的各杠杆复位,高压安全油与油箱的回油被切断,压力开关PS1、PS2、PS3发出讯息,高压保安油建立。

挂闸允许条件:a) 汽轮机已跳闸;b) 所有进汽阀全关。

当有“停机”和“所有阀关”信号,即允许挂闸。

DEH接收到挂闸指令后,继电器带电闭合,使复位电磁阀1YV带电导通,透平润滑油进入危急遮断装置,推动杠杆移动,高压安全油至油箱的回油被切断,PS1、PS2、PS3发讯,高压安全油油压建立,同时高压遮断电磁阀6YV、7YV、8YV、9YV带电。

4-2 整定伺服系统静态关系整定伺服系统静态关系的目的在于使油动机在整个全行程上均能被伺服阀控制。

阀位给定信号与油动机升程的关系为:给定0—100——升程0—100%为保持此对应关系有良好的线性度,要求油动机上作反馈用的LVDT,在安装时,应使其铁芯在中间线性段移动。

在汽轮机启动前,可分别对7个油动机快速地进行整定。

DEH系统讲义解析

第一章 汽轮本原理

汽轮发电机组的电功率与汽轮机的进汽参数、排 汽压力、进汽量有关。如果汽轮机的进汽参数和排 汽压力均保持不变,那么机组发出的电功率基本上 与汽轮机的进汽量成正比,当电力用户的用电量( 即 外界电负荷)增大时,汽轮机的进汽量应增大,反之 亦然。如果外界电负荷增加(或减少)时,汽轮机进汽 量不做相应增大(或减小),那么,汽轮机的转速将会 减小(或增大)。为使汽轮发电机组发出的电功率与外 界电负荷相适应,机组将在另一转速下运行,这就 是汽轮机的自调节性能。 汽轮机调节系统可划分为无差系统和有差系统 两种。

2005年热工室技术培训班

汽轮机调速系统

(DEH系统)

讲课人:陈世和

广东省电力试验研究院 2005年12月4日

目录

第一章 第二章 第三章 第四章 第五章 第六章 汽轮机调节系统的基本概念 功频电液调节系统 数字式电液调节系统(DEH) ETS系统 DEH系统的调试 火电机组一次调频试验

第一章 汽轮机调节系统的基本概念

第一章 汽轮机调节系统的基本概念

四、汽轮机液压调节系统的静态特性。

第一章 汽轮机调节系统的基本概念

四、汽轮机液压调节系统的静态特性。 当功率由P1增加到P2,则转速(频率)将由n1下降 到 n2 。频率的变化显然是不希望的,为了补偿频率 的变化,在调节系统中附加了一种频率(即转速)调整 设备,称为同步器。它的作用是使静态特性曲线做 平行的上下移动。从自动调节原理角度讲,操作同 步器就相当于改变调节系统的给定值。当功率由 P1 , 增加到 P2 时,工作点由 1 移至 2 ,转速由 n1 下降到 n2 。 如果此时把静态特性曲线由Ⅰ平移至Ⅱ,则工作 点将由2移至2’,,此时汽轮机的功率仍为P2,而转 速则由n2上升到n1。可见,在单机运行时,平移静特 性的结果是改变汽轮机的转速。汽轮机的功率则取 决于外界的负荷,不受平移静态特性曲线的影响。

南工汽轮机DEH原理讲义

制系统。

功频电液控制特点

1、可消除新(主,初)蒸汽压力变化 对功率的影响 (功率反馈) 2、可补偿功率的滞后(PID调节器特性)

四、DEH的转速控制原理

DEH的转速测量

1、 测频(转速)的设备 设齿盘齿数为Z, 汽轮机轴的转 速为n转/分,则 输出信号的频 率为(东汽134 齿)

nz f 周/秒 60

(6)电厂限制控制方式

采用此方式时,DEH系统受电厂内 部运行条件所制约,其具体形式有: 1)主汽压力控制方式(TPC) 主要是限制高压调节门前的主蒸 汽压力不低于一个要求的限制值,当 主汽压力值小于限制值时,TPC动作 开始减负荷,负荷一旦减至20%阀位 或主汽压力再次大于限制值后停止减 负荷.

设定 值 BPI Y + + K

1 ------1+TMWS

N

MWI Y

N

标度 变换

IPI Y

N

标度 变换

阀门 管理

乘法 器 X PI校 正 + _ OPRT f + _ GIZ 调节级压 力传感器

1 ----1+TIPS

GV VCC卡

PI校正

调节汽阀 电液转换 执行机构 + +

扰动(R)

n0

+ _

M t -蒸汽主力矩 w 稳定 M t = M e M t > M e w↑ Mt < M e w ↓

M e -反力矩

汽轮发电机组的特性曲线

汽轮机调节系统特性

汽轮机调节系统的任务是对汽轮机的转速、负荷进行调 节,同时还应参与电网的一次调频,而且要求静态和动 态调节具有足够的稳定性。 速度变动率δ是指汽轮机空负荷时所对应的最大转速和额 定负荷时所对应的最小转速之差,与汽轮机额定转速之 比,即

汽机DEH控制部分讲义

宝二发电公司发电分公司技术讲课—汽轮机控制部分热工分场运行二分场第一部分汽轮机DEH控制系统简介汽轮发电机组随着单机容量的增加,数字电液控制系统(DEH)随即出现,打破了以往汽轮机调节仅属于汽机检修人员的职责范围,需要以热工人员为主来参与维护检修,同时,对运行人员不但要求掌握控制系统工艺流程以外,还要了解计算机方面的知识,更好的使用、控制好汽轮机的安全运行。

引言:汽轮机与锅炉、发电机等其他辅助设备配套,完成将煤中的化学能转化为蒸汽的热能,将蒸汽中的热能转化为旋转机械能,再将机械能转化为电能,并通过电网将电能输送到各种用电设备,为人们的生产、生活服务。

由于电能无法储存,所以必须要求发电机的功率必须等于电网用户的使用功率,同时必须控制电压、频率在合格范围内,两者都与汽轮机的转速有关。

频率:直接与汽轮机转速相对应。

电压:除于汽轮机转速有关外还与发电机励磁电流有关。

所以:汽轮机控制系统的主要任务是调节汽轮机的转速。

DEH就是控制汽轮机的转速,使之维持等转速运行。

实际汽轮机控制系统都是通过执行机构(油动机)来控制安装在进汽口的调节汽阀的开度,改变汽轮机进汽量,以调节转速。

一次调频对电网中快速的、小的负荷变动量所引起的转速变动,要求汽轮机调节系统利用锅炉的蓄热,不用改变其负荷设定值,调节系统测到转速的变化,自动改变调节阀的开度,即改变发电机的功率,使之适应电网负荷的随机变动,来调节汽轮机的转速,这就是一次调频。

我司#1~4机组一次调频功能有关参数作如下设置:转速死区:±10rpm。

投入条件中负荷限制条件为:200MW。

第一个条件意思为并网运行的汽轮机转速变化超过±10rpm(即频率变化超过±0.15Hz)时,一次调频才有可能动作。

第二个条件意思为并网运行的汽轮机在操作员“自动”控制方式下,当负荷大于200MW时,该机组一次调频功能自动投入。

所以,对于并网运行的汽轮机机组来说,只有以上两个条件同时满足时,一次调频功能才能正常动作,否则一次调频功能处于“切除”状态。

DEH 讲义

DEH调节系统的组成

DEH调节系统主要由五大部分组成:

• (1)电子控制器:主要包括数字计算机、混合数控插件、接 口和电源设备等。主要用于给定、接受反馈信号、逻辑运算和 发出指令进行控制等; • (2)操作系统:主要设置有操作盘,图象站的显示器和打印 机等,为运行人员提供运行信息、监督、人机对话和操作等服 务; • (3)油系统:本机控制系统液压部分(EH部分)所用的油源 与主机润滑系统共用,油压为1.96Mpa • (4)执行机构:主要由伺服放大器、电液转换器和油动机组 成,负责带动调节汽阀和旋转隔板; • (5)保护系统:设有4个电磁阀,其中2个用于超速时关闭高、 中压调节汽阀,其余用于严重超速(110%n)、轴承油压低、 推力轴承磨损过大、凝汽器真空过低等情况下危急遮断和手动 停机之用。

DEH 主 画 面

石河子西热电厂DEH控制系统实现的 功能

• 并网后的功率控制:并网后可实现功率PID回路控制, 其目标功率及负荷率可由DEH设定。 • A、在并网后自动带初负荷:以避免出现逆功率。 • B、负荷控制有三种方式:阀位控制、功率控制、 压力控制 • 阀位控制:操作人员通过设定目标阀位、速率控制负 荷或通过阀位控制的增、减按钮来改变调门开度。相 当于摇同步器直接控制调速汽门开度,来控制负荷。 • 功率控制:操作人员通过设定目标负荷、升负荷率控 制负荷或功控的增、减按钮来改变功率目标控制功率。 • 一段抽汽阀控:在一段抽汽阀控方式下,司机通过主 控画面可设置目标阀位和阀位变化率或按增、减按钮 改变一段抽汽阀位指令(单位为%),来调整一段抽 汽压力。

一个完善的汽轮机控制系统应包括的功 能系统

• 1、监视系统:监视系统是保证汽轮机安全运行的必不可少的设备, 它能够连续监测汽轮机运行中各参数的变化。汽轮机的参数监视通常 由DAS系统实现,测量结果同时送往调节系统作限制条件,送往保护 系统作保护条件,送往顺序控制系统作控制条件。 • 2、保护系统:护系统的作用是,当电网或汽轮机本身出现故障时, 保护装置根据实际情况迅速动作,使汽轮机退出工作,或者采取一定 措施进行保护,以防止事故扩大或造成设备损坏。 • 3、调节系统:汽轮机的闭环自动调节系统包括转速调节系统、功率 调节系统、压力调节系统。 • 4、热应力在线监视系统:汽轮机是在高温高压蒸汽作用下的旋转机 械,汽轮机运行工况的改变必然引起转子和汽缸热应力的变化。由于 转子在高速旋转下已经承受了比较大的机械应力,因此热应力的变化 对转子的影响更大,运行中监视转子热应力不超过允许应力显得尤为 重要。热应力无法直接测量,通常是用建立模型的方法通过测取汽轮 机某些特定点的温度值来间接计算热应力的。 • 5、汽轮机自启停控制系统 • 6、液压伺服系统:液压伺服系统包括汽轮机供油系统和液压执行机 构两部分。供油系统向液压执行机构提供压力油。液压执行机构由电 液转换器、油动机、位置传感器等部件组成,其功能是根据电调系统 的指令去操作相应阀门的动作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEH控制系统讲义1.引言:汽轮机数字电液控制系统Digital Electric Hydraulic control system简称DEH。

概述电力系统对供电品质的要求,影响电网频率的因数,DEH控制系统的主要任务。

电网将发电厂生产的电能源源不断地输送到各个用电设备,为人们的生产、生活服务。

为保证各种用电设备能正常运转,不但要求提供连续不断的电能,而且还对供电的品质提出了严格的要求:频率误差≤±0.4%电压误差≤±6%供电频率由电网中的总发电量、总用电量共同确定。

稳态时,供电频率与汽轮发电机组的转速对应相等。

若总发电量>总用电量,则供电频率增加,机组转速也增加。

必须通过控制系统使电网中并网发电机组的总发电量,适应总用电量的要求,才能保证供电频率精度。

电网中的总用电量是一个随机变量,其频谱表明:负荷变化低频率对应大幅度,高频率对应小幅度。

小幅度高频率的负荷变化,通过汽轮机调节系统的一次调频功能,利用锅炉的蓄能调节发电量,使总发电量适应总用电量的变化。

大幅度低频率的负荷变化,由电网的自动调频装置,通过汽轮发电机组控制系统的自动发电AGC功能自动地或手动地改变机组的负荷指令,改变机组的发电量,使总发电量适应总用电量的变化。

这就是二次调频作用。

电网中调根据负荷的统计特性要求发电机组按日负荷曲线大幅度改变负荷,这就是调峰作用。

二次调频和调峰,由于负荷变化的幅度较大,锅炉控制系统必须相应动作,使锅炉的出力满足汽机的要求,同时为保证整个发电系统的安全性和经济性,要求在改变负荷的过程中,机、炉、电控制系统必须协调动作。

必须将汽轮发电机组的转速升到同步转速,即3000r/min,发电机并网后才能向电网输出电能。

因此要求汽轮机调节系统具有升速控制功能。

汽轮机是一种高转速的大型旋转机械,它对转速的要求很高,转速超过120%后,机组就可能损坏。

因此要求汽轮机控制系统具有完善的保护功能。

汽轮机调节系统的主要任务就是调节汽轮发电机组的转速、功率,使其满足电网的要求。

汽轮机控制系统的控制对象为汽轮发电机组,它通过控制汽轮机进汽阀门的开度来改变进汽流量,从而控制汽轮发电机组的转速和功率。

在紧急情况下,其保安系统迅速关闭进汽阀门,以保护机组的安全。

由于液压油动机独特的优点,驱动力大、响应速度快、定位精度高,汽轮机进汽阀门均采用油动机驱动。

汽轮机控制系统与其液压调节保安系统是密不可分的。

汽轮机数字电液控制系统DEH分为电子控制部分和液压调节保安部分。

电子控制主要由分布式控制系统DCS及DEH专用模件组成,它完成信号的采集、综合计算、逻辑处理、人机接口等方面的任务。

液压调节保安部分主要由电液转换器、电磁阀、油动机、配汽机构等组成,它将电气控制信号转换为液压机械控制信号,最终控制汽轮机进汽阀门的开度。

2.控制对象:简述汽轮发电机组的工作原理、控制特性,启动及变工况过程中必须注意的问题。

简述蒸汽循环系统。

汽轮机控制系统的控制对象就是汽轮发电机组。

汽轮机的转子与发电机的转子通过联轴器连接为一个整体。

蒸汽通过调节阀进入汽缸后,经过膨胀对转子上的叶片作功,带动发电机转子一起旋转。

在汽轮机升速阶段,发电机与电网是断开的,因此M G=0。

随着转速给定增加,控制系统使调节阀开大,蒸汽主动力矩M G克服阻力矩M LS后汽轮机转速逐渐升高。

最终升到同步转速3000r/min,以便发电机并网发电。

由于汽轮机的自平衡能力较差,为保证升速过程安全、平稳,通常采用转速闭环控制。

各个转子及轴系有多个共振频率,当转速等于共振频率时,机组将的振动将会大大增加,此转速为临界转速。

因此在升速过程中,转速进入临界区时,必须加大升速率,快速冲过去。

到达3000r/min后,发电机就要并网发电。

为减小对发电机、电网的冲击,防止损坏设备,发电机端的电压必须与电网侧的一致,才能并网。

即电压、频率、相位、相序相同。

电压由发电机的励磁系统调节。

频率、相位由自动准同期装置通过汽轮机调节系统调节。

相序由发电机接线确定。

并网后,汽轮机转速与电网频率对应相等。

供电频率由电网中的总发电量、总用电量共同确定。

通常由于单个机组占电网的总发电量的比例很小,所以调门开大时负荷增加,转速几乎不变。

通俗地说转速被电网拖住了。

汽轮机启动过程是蒸汽对汽轮机逐渐加热的过程。

由于尺寸很大,各部分受热不均匀,膨胀大小不一。

为减小金属热应力及转子汽缸胀差,保证机组的安全,在启动过程中必要时,应停止升速、升负荷,对汽轮机进行暖机。

锅炉将给水泵送来的循环工质,除盐水,加热升温升压,变为过热蒸汽。

过热蒸汽通过调节阀后进入汽轮机,经膨胀加速对叶片作功后,温度压力逐级减小,最终凝结成水,再由给水泵将水送入锅炉。

即形成蒸汽循环系统。

对于大型汽轮机发电机组,为提高热力系统的经济性,通常还配有再热器。

为避免锅炉干烧、调节启动参数等要求,蒸汽系统还配有旁路系统。

汽轮发电机组的转子转动方程为:LS G T M M M dtd J --=ω (1) 式(1)中:J---汽轮发电机组转子的转动惯量。

ω—转子的角速度。

M T —汽轮机产生的主动力矩。

M G —发电机产生的阻力矩。

M LS —各种损耗产生的阻力矩。

转子转动方程经过数学处理可得传递函数为:S T s W a 1)(=T a 为汽轮机的转子时间,通常为6~10秒。

汽轮机产生的主动力矩M T 正比于进汽流量Q T ,进汽流量Q T 又正比于等效阀门开度F T 与主汽压力P T 的乘积,即M T ∝Q T ∝F T *P T 。

传递函数为:S T s W H +=11)( T H 为汽缸的容积时间,通常为0.1秒。

对于中间再热机组,由于蒸汽从高压缸排出后,还要返回到锅炉去,在再热器中加热后,才能送到中、低压缸作功,再热器的传递函数为:ST s W Z 1)(=Tz 为再热器的容积时间,通常为8~10秒。

发电机电网低旁汽轮发电机组蒸汽热力系统图中压油动机全开时,再热器时间将使中、低压缸的功率滞后。

高压缸功率占汽机总功率的比例,约为0.3中低压缸功率占汽机总功率的比例,约为0.7 发电机的传递函数为:ST C s W r D 1)(+= C D 为发电机异步转矩对应的系数,通常为20~25。

Tr 为发电机同步转矩对应的时间,通常为3~6ms 。

当发电机并入无穷大电网时,由于电网的供电频率由电网的总发电量、总用电量共同确定,单台机组对供电频率的影响极小,可认为电网供电频率不变。

3.液压调节保安系统:简述配汽原理、液压调节保安系统原理。

说明主要部套的工作原理油动机、伺服阀、测速元件、滑阀、飞锤、遮断滑阀、电磁阀等部套的作用。

典型系统SAMA图在汽轮机的进汽通道上,为保证能有效控制进汽量,通常配有主汽阀和调节阀。

主汽阀通常由汽轮机的保安系统控制为全开、全关两位工作。

调节阀通常由汽轮机的调节系统控制可精确定位在全开、全关之间任何位置,以便有效地调节汽轮机的进汽量。

由于通常汽轮机的转子时间很短,仅6~8秒,为了保证转速、功率的调节性能,调节阀的时间常数要求小于0.5秒;为了有效抑制汽轮机甩负荷工况下以及在机组超速打闸时转速的飞升量,要求主汽阀、调节阀的快关时间小于0.2秒。

另外由于汽轮机蒸汽参数高,流量大,作用到阀门上的蒸汽力很大。

因此汽轮机的进汽阀门均由作用力大、动作速度快的液压油缸活塞——油动机驱动。

考虑汽缸加热的均匀性,要求进入汽缸的蒸汽流量分布均匀,各调门的流量相等,象单个阀门一样,即单阀方式。

考虑蒸汽流动的经济性,要求随时仅有一个调门起节流作用,其它调门为全开或全关状态,即顺序阀方式。

为了兼顾均热性和经济性,通常采用复合配汽方式:汽轮机启动阶段采用对称进汽形式,正常变负荷阶段采用顺序阀方式。

上述配汽方式传统上采用凸轮配汽方式实现,采用1个油动机对应1个调节阀(1机1阀)的调节系统后,改由软件实现上述配汽方式。

液压系统主要有以下部套:●油动机为液压系统的功率输出级,它的活塞杆通过凸轮配汽机构或直接驱动进汽阀门。

它与操纵座、油动机滑阀、反馈滑阀或操纵座、伺服阀、行程测量元件LVDT等设备组成完整的油动机,完成位置随动,功率输出功能。

●伺服阀(电液转换器)为DEH电气信号与液压系统的接口设备,它将电气信号转换为与之对应的液压信号,与伺服控制单元、油动机等结合完成电压位置随动控制。

●滑阀为液压系统的综合运算、放大环节,它将油压、油口开度等信号进行综合放大,并通过油管路将信号传递到各油动机。

●调速泵(弹性调速器、旋转阻尼)为汽轮机转速的敏感部件,它将转速转换为与之对应的液压信号,再通过滑阀进行综合放大。

●危急遮断器(飞锤)为机组超速的检测装置,为保证安全可靠通常配有互为冗于的两组。

当机组转速超过预定值时,危机遮断器立即动作,通过危机遮断器滑阀(危机遮断油门)使主汽门、调门快速地永久性地关闭。

●电磁阀为电气开关信号与液压系统的接口设备。

DEH通过它可使调节阀快速关闭,或使机组打闸。

●测速探头DEH通过它感知机组的转速。

通常采用磁阻式测速探头,汽轮机转子上安装有60齿的测速齿盘,DEH的测速单元接受到测速探头的感应电压后,即可计算出机组的转速。

4.DEH控制系统的组成:DEH控制系统包括电子控制设备和液压调节保安系统。

简述测速、伺服单元的功能。

DEH控制系统分为两大部分电子控制系统部分、液压调节保安系统部分。

DEH电子控制系统部分主要包括I/O控制柜、硬操盘、与DCS共用的操作员站、工程师站等。

控制柜中除配有与通常DCS系统类似的开入、开出、模入、模出I/O模块外,还配有DEH专用模块——测速单元、伺服单元。

通过先进的图形化组态工具,我们可设计出完善的控制策略,以适应不同汽轮机、不同液压系统的要求。

操作画面、数据库、历史库等均可与DCS系统共享。

电控制设备典型配置见附图。

附图为低压透平油系统的配置。

对于高压抗燃油系统还需增加一对主控单元、伺服单元及部分I/O模块。

测速单元:有三路测速通道,内部三选中逻辑,可输出超速限制、超速保护接点信号。

具有测速范围大1~5000Hz、测速精度高0.1%、响应速度快10ms等特点。

伺服单元:它与伺服阀、油动机、LVDT等组成位置随动系统。

具有自动整定零位幅值、及紧急手动控制功能。

定位精度为0.2%,响应时间小于0.5秒。

可与各种液压伺服系统相配。

现 场 设 备25MW双抽机组DEH电子控制设备硬件系统图液压调节保安系统部分可分为●转速敏感部件:将转速信号转换为液压信号。

●给定部件:操作员通过启动阀(同步器)马达或手柄,改变调节系统的给定值。

●综合运算部件:由各种滑阀完成给定、实际信号的偏差放大,将控制信号分配到各油动机。

●执行部件:控制信号由油动机完成功率放大后,通过配汽机构(杠杆、凸轮、操纵座等)驱动调节阀。