粗糙度参数解说(doc)

粗糙度参数解说范文

粗糙度参数解说范文

粗糙度参数是描述表面形貌的关键参数,它反映了零部件的精细加工

程度。

粗糙度参数是一种对表面形貌定量测量的综合参数,可以反映表面

的微弱凹凸细节,以及表面的粗糙程度、毛刺等特征,所以它被广泛用于

对工件表面质量的检测评价。

一般来说,粗糙度参数被定义为表面变形的有序统计描述,有几种常

见的粗糙度参数,它们中最主要的有:平均粗糙度Ra、值(Rz)、最大

峰值粗糙度Rt、标准偏差σq、最大至最小深度值比率(Pc)、最大隔离

度(Rx)等。

1.平均粗糙度Ra是表面平均凹凸细节的高度或深度的综合参数,它

反映的是一个表面中较小凹凸细节的总体状况。

一般情况下,它的值越小,表面越平滑,加工精度也越高。

2.Rz值是表面最大凹凸细节的深度或高度,它反映的是一个表面中

最大的凹凸细节的大小状况。

一般情况下,它的值越小,表面越平滑,加

工精度也越高。

3.Rt是表面最大凹凸细节的峰值值,它反映的是一个表面中最大的

凹凸细节的高度或深度。

一般情况下,它的值越小,表面越平滑,加工精

度也越高。

4.标准偏差σq是表面凹凸细节的平均均方差,它反映的是凹凸细节

的分布状况,可以反映表面粗糙程度。

表面粗糙度标准报告.doc

表面粗糙度:指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:① 表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

② 表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③ 表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④ 表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

⑤ 表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

此外,表面粗糙度对零件的外观、测量精度也有影响。

表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

粗糙度参数解说

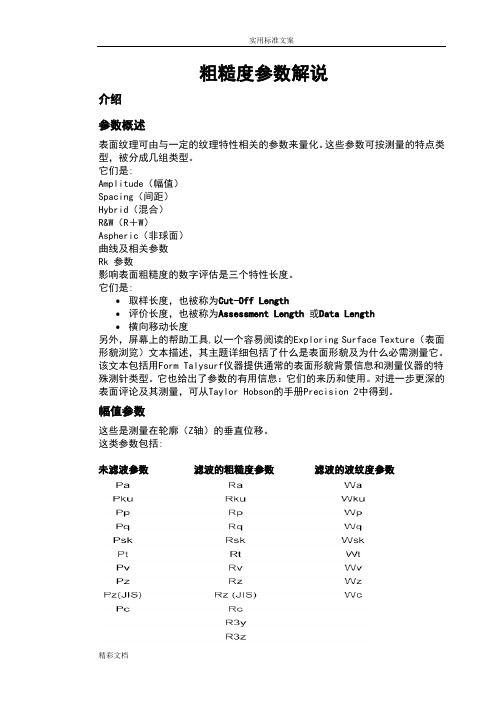

粗糙度参数解说介绍参数概述表面纹理可由与一定的纹理特性相关的参数来量化。

这些参数可按测量的特点类型,被分成几组类型。

它们是:Amplitude(幅值)Spacing(间距)Hybrid(混合)R&W(R+W)Aspheric(非球面)曲线及相关参数Rk 参数影响表面粗糙度的数字评估是三个特性长度。

它们是:取样长度,也被称为Cut-Off Length评价长度,也被称为Assessment Length或Data Length横向移动长度另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。

该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。

它也给出了参数的有用信息:它们的来历和使用。

对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。

幅值参数这些是测量在轮廓(Z轴)的垂直位移。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数间距参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括未滤波参数滤波的粗糙度参数滤波的波纹度参数混合参数指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数曲线及相关参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括:原始轮廓轮廓高度幅值曲线PcPmrPmr(c)滤波的粗糙度轮廓高度幅值曲线RcRmrRmr(c)滤波的波纹度轮廓高度幅值曲线WcWmrWmr(c)R加W 参数这些参数与R和W参数相关,被定义在标准BS ISO 12085:1996里面。

这些分析包括:PtRARRxSRSARSWSAWWteWAWWx非球面分析参数这些参数与非球面形状的特殊分析有关。

表面粗糙度等级对照表讲解学习

Rz

Ra

表面形状特征

加工方法举例

N12

200

50

粗糙面

明显可见刀痕

锯断、粗车、粗铣、粗刨、

钻孔以及用粗纹锉刀、粗砂

轮等加工

N11

100

25

可见刀痕

N10

50

12.5

微见刀痕

N9

25

6.3

半光面

可见加工痕迹

冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等

N8

12.5

3.2

微见加工痕迹

N7

6.3

0.1

0.012

雾状镜面

0.05

镜面

表面特征

表面粗糙度(Ra)数值

加工方法举例

明显可见刀痕

Ra100、Ra50、Ra25、

粗车、粗刨、粗铣、钻孔

微见刀痕

Ra12.5、Ra6.3、Ra3.2、

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

Ra1.6、Ra0.8、Ra0.4、

精车、精磨、精铰、研磨

表面粗糙度等级对照表

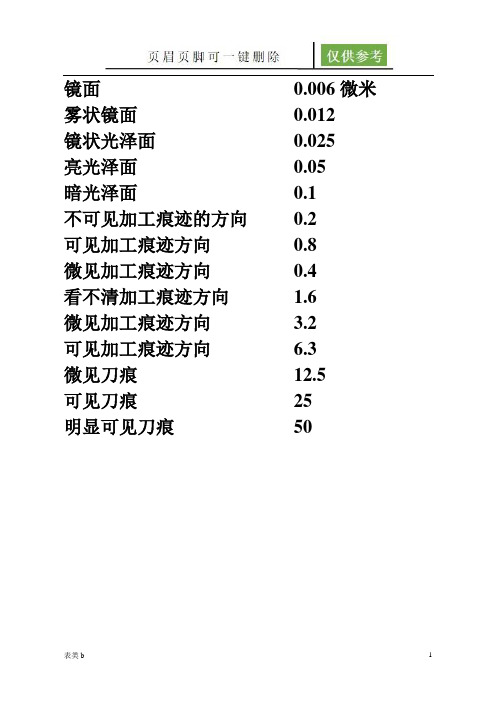

镜面0.006微米

雾状镜面0.012

镜状光泽面0.025

亮光泽面0.05

暗光泽面0.1

不可见加工痕迹的方向0.2

可见加工痕迹方向0.8

微见加工痕迹方向0.4

看不清加工痕迹方向1.6

微见加工痕迹方向3.2

可见加工痕迹方向6.3

微见刀痕12.5

可见刀痕25

明显可见刀痕50

表面粗糙度别对照及应用

暗光泽面

Ra0.2、Ra0.1、Ra0.05、

研磨、珩磨、超精磨、抛光

1.6

看不见加工痕迹

粗糙度参数详解范文

粗糙度参数详解范文

所谓粗糙度,指的是物体表面的局部坡度的变化程度,是表面结构形

状特征的重要参数。

粗糙度参数定义了物体表面不同部位的平滑程度,反

映了物体对空气、液体以及其它介质的摩擦力,在传热、润滑、流体传播、接触力、着色、涂覆性等等科学技术领域有广泛的应用。

它根据不同的表面处理技术和表面处理工艺而异,具体表示通常有以

下几种形式:

1)空间波纹度(Spatial waviness):用不同的频率和振幅来表示

表面上有规律性或者无规律性波纹的数量。

2)全表面振幅(Total surface roughness):特征曲线的振幅反映

表面的波动精度,这种粗糙度的参数是通过刻度表或者视觉分析的方式来

判断的。

3)等效粗糙度(Equivalent roughness):对三维表面坡度波动的

综合考量,将复杂的表面粗糙度简化为单个参数,是相对性比较强的参数。

4)长度基函数(Length-base parameter):这是一种能够表示表面

粗糙度的特征参数,根据表面形状的不同,可分为有序类(横向长度参数、纵向长度参数)、无序类(熔點长度、总长度参数)。

5)表面脊线参数(Surface crest parameter):从表面形状的角度

出发,对表面脊线的特征采用直方图统计的方式,以表面纹理的光滑度为

基础。

粗糙度仪设置参数-解释说明

粗糙度仪设置参数-概述说明以及解释1.引言1.1 概述概述:粗糙度仪是一种用于测量表面粗糙度的仪器,广泛应用于工业生产和科学研究领域。

粗糙度参数的设置对于测试结果的准确性和可靠性具有重要影响。

本文旨在介绍粗糙度仪的设置参数,并探讨有效设置参数对测试结果的影响,以及展望未来粗糙度测试的发展方向。

通过深入了解和掌握粗糙度仪设置参数的重要性,可以更好地进行表面粗糙度的测试和分析,为工业生产和科学研究提供更加精准和可靠的数据支持。

文章结构部分的内容应该包括对整篇文章的篇章安排和内容布局做出简要介绍。

在这篇长文中,文章结构部分可以介绍整篇文章的主要内容和组织方式,为读者提供一个整体的概览。

1.2 文章结构:本文共分为引言、正文和结论三大部分。

引言部分主要包括对本文所要探讨的主题进行概述,介绍粗糙度仪设置参数的重要性和意义,以及阐述本文的写作背景和动机。

正文部分将分为三个小节。

首先是粗糙度仪简介,介绍该仪器的基本概念和用途;其次是粗糙度仪设置参数,重点讨论不同参数的含义和设置方法;最后是参数调整方法,对如何根据实际需求进行参数的调整和优化进行详细阐述。

结论部分将总结本文的核心内容,强调设置参数的重要性,并探讨有效设置参数对测试结果的影响。

最后,对未来粗糙度测试的发展方向进行展望。

1.3 目的在本文中,我们将详细介绍粗糙度仪设置参数的相关知识,并探讨参数设置对测试结果的影响。

通过本文的学习,读者将了解到正确的参数设置对于粗糙度测试的重要性,以及如何有效地调整参数以获得准确和可靠的测试结果。

我们的目的是让读者对粗糙度仪的参数设置有一个清晰的理解,并能够在实际应用中运用这些知识进行精确的测试。

同时,我们也希望可以为粗糙度测试的发展方向提供一些启发和展望。

通过本文的阅读,读者将能够更加全面地理解粗糙度仪设置参数的重要性,并为粗糙度测试的未来发展做出积极的贡献。

2.正文2.1 粗糙度仪简介粗糙度仪是一种用于测量物体表面粗糙度的仪器。

粗糙度检测标准

Ry3.2

用任何方法获得的表面,Ry的上限值为3.2μm

Rz200

用不去除材料方法获得的表面,Rz的上限值为200μm

Rz3.2

Rz.1.6

用去除材料方法获得的表面,Rz的上限值为3.2μm,下限值为1。6μm

3.2

Ry12。5

1。6

光面

可辨加工痕迹方向

金刚石、车刀精车、精铰、拉力加工、精磨、研磨、抛光

要求保证定心剂配合特性的表面,如轴承配合表面、锥孔等

0。6

微辩加工痕迹方向

要求能长期保持规定的配合特性,如标准公差为IT6、IT7的轴和孔

用去除材料方法获得的表面,Ra的上限值为3。2μm,Ry的上限值为12.5μmRy

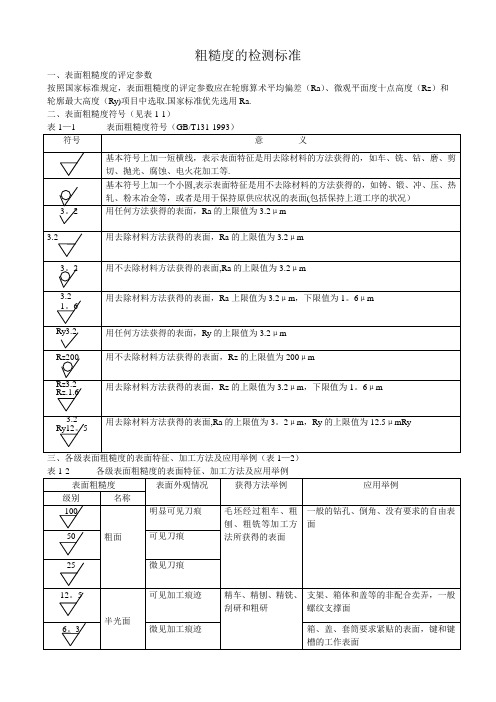

三、各级表面粗糙度的表面特征、加工方法及应用举例(表1—2)

表1-2各级表面粗糙度的表面特征、加工方法及应用举例

表面粗糙度

表面外观情况

获得方法举例

应用举例

级别

名称

100

粗面

明显可见刀痕

毛坯经过粗车、粗刨、粗铣等加工方法所获得的表面

粗糙度的检测标准

一、表面粗糙度的评定参数

按照国家标准规定,表面粗糙度的评定参数应在轮廓算术平均偏差(Ra)、微观平面度十点高度(Rz)和轮廓最大高度(Ry)项目中选取.国家标准优先选用Ra.

二、表面粗糙度符号(见表1-1)

表1—1表面粗糙度符号(GB/T131-1993)

符号

意义

基本符号上加一短横线,表示表面特征是用去除材料的方法获得的,如车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等.

一般的钻孔、倒角、没有要求的自由表面

50

可见刀痕

25

表面粗糙度主要评定参数中的高度参数

表面粗糙度主要评定参数中的高度参数

在表面粗糙度评定中,高度参数是指表面上的高度或峰谷之间的差异度量。

常用的高度参数有以下几种:

1. Ra(平均粗糙度):Ra是指整个表面上所有峰谷高度的平

均值。

它是最常用的粗糙度参数,用于描述整体表面的粗糙度。

2. Rz(最大峰谷高度):Rz是指峰和谷之间的最大高度差。

它可以提供表面上最大的峰谷高度信息,用于评估表面的横向波动性。

3. Rq(平均峰谷高度):Rq是指整个表面上峰与谷之间的平

均高度差。

它可以提供表面的整体波动性信息。

4. Rmax(最大峰谷高度):Rmax是指峰和谷之间的最大高度差。

它表示表面上最大的峰谷高度,用于评估表面的最大波动性。

5. Rt(总高度差):Rt是指整个表面上峰和谷之间的总高度差。

它可以提供表面的总体粗糙程度信息。

这些高度参数可以通过光学测量、接触测量等方法获得,用于描述和评定表面的粗糙度。

表面粗糙度概述和常用参数.

表面粗糙度概述和常用参数关键词:表面粗糙度评定基准Ra Rz Ry t p摘要:根据国家标准GB/T3505-2000、GB/T1031-1995、GB/T131-1993,从表面粗糙度的形成、与产品性能的关系和评定参数等方面介绍表面粗糙度表面粗糙度的概述无论是机械加工后的零件表面,还是用其他方法获得的零件表面,总会存在着由较小间距和峰谷组成的微量高低不平的痕迹,这种加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,就是零件的表面粗糙度。

为了提高产品质量,促进互换性生产,必须对表面粗糙度的评定方法、测量手段等提出科学的规定和要求。

表面粗糙度国家标准由GB/T3505—2000《产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数》、GB/T1031—1995《表面粗糙度参数及其数值》标准构成。

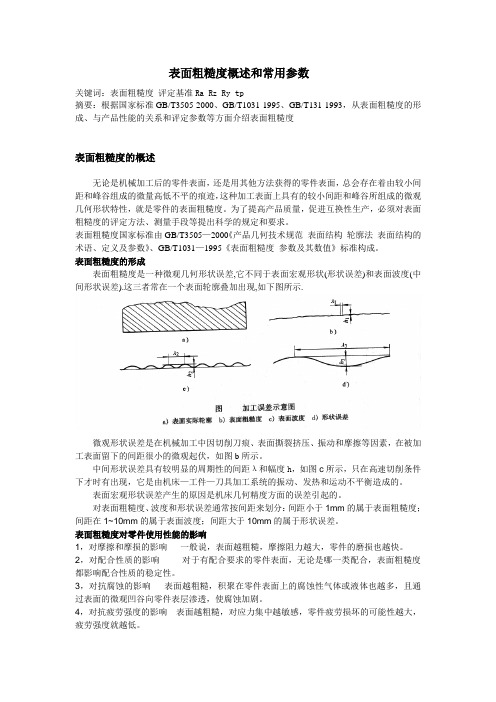

表面粗糙度的形成表面粗糙度是一种微观几何形状误差,它不同于表面宏观形状(形状误差)和表面波度(中间形状误差).这三者常在一个表面轮廓叠加出现,如下图所示.微观形状误差是在机械加工中因切削刀痕、表面撕裂挤压、振动和摩擦等因素,在被加工表面留下的间距很小的微观起伏,如图b所示。

中间形状误差具有较明显的周期性的间距λ和幅度h,如图c所示,只在高速切削条件下才时有出现,它是由机床—工件—刀具加工系统的振动、发热和运动不平衡造成的。

表面宏观形状误差产生的原因是机床几何精度方面的误差引起的。

对表面粗糙度、波度和形状误差通常按间距来划分:间距小于1mm的属于表面粗糙度;间距在1~10mm的属于表面波度;间距大于10mm的属于形状误差。

表面粗糙度对零件使用性能的影响1,对摩擦和摩损的影响一般说,表面越粗糙,摩擦阻力越大,零件的磨损也越快。

2,对配合性质的影响对于有配合要求的零件表面,无论是哪一类配合,表面粗糙度都影响配合性质的稳定性。

3,对抗腐蚀的影响表面越粗糙,积聚在零件表面上的腐蚀性气体或液体也越多,且通过表面的微观凹谷向零件表层渗透,使腐蚀加剧。

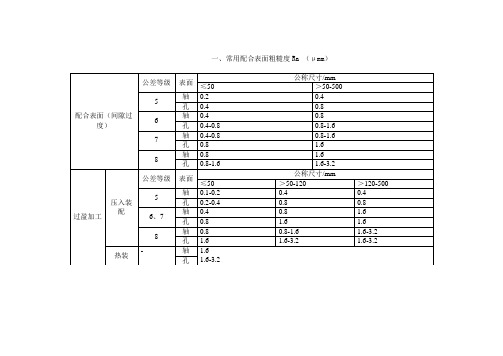

配合表面粗糙度

0.2

阀瓣

0.4(8级)

阀瓣

0.2

二、孚硌公司及有关厂实际控制值

配合表面(间隙过度)

公差等级

表面

公称尺寸/mm

≤50

>50-500

5

轴

0.2

0.4

孔

0.4

0.8

6

轴

0.4

0.8

孔

0.4-0.8

0.8-1.6

7

轴

0.4-0.8

0.8-1.6

孔

0.8

1.6

8

轴

0.8

1.6

孔

0.8-1.6

1.6-3.2

过盈加工

压入装配

公差等级

表面

公称尺寸/mm

≤50

>50-120

>120-500

孚硌公司

公称尺寸/mm

其他公司

公称尺寸/mm

≤50

>50-500

≤50

>50-500

≤50

>50-500

7

7

轴

0.8

0.8

阀杆

0.8

阀杆

0.8

孔

0.8

1.6

衬套

0.8

衬套

1.6

重要零件表面、保证零件的疲劳强度、防腐蚀性、耐久性、在工作中不不破坏配合性质的表面如轴颈表面、气密表面。

0.2

9

阀体

0.4(8级)

5

轴

0.1-0.2

0.4

0.4

孔

0.2-0.4

0.8

0.8

6、7

轴

0.4

0.8

1.6

孔

0.8

1.6

1.6

(整理)粗糙度参数解说

参数解说介绍参数概述表面纹理可由与一定的纹理特性相关的参数来量化。

这些参数可按测量的特点类型,被分成几组类型。

它们是:Amplitude(幅值)Spacing(间距)Hybrid(混合)R&W(R+W)Aspheric(非球面)曲线及相关参数Rk 参数影响表面粗糙度的数字评估是三个特性长度。

它们是:取样长度,也被称为Cut-Off Length评价长度,也被称为Assessment Length或Data Length横向移动长度另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。

该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。

它也给出了参数的有用信息:它们的来历和使用。

对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。

幅值参数这些是测量在轮廓(Z轴)的垂直位移。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数间距参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括未滤波参数滤波的粗糙度参数滤波的波纹度参数混合参数指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数曲线及相关参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括:原始轮廓轮廓高度幅值曲线PcPmrPmr(c)滤波的粗糙度轮廓高度幅值曲线RcRmrRmr(c)滤波的波纹度轮廓高度幅值曲线WcWmrWmr(c)R加W 参数这些参数与R和W参数相关,被定义在标准BS ISO 12085:1996里面。

这些分析包括:PtRARRxSRSARSWSAWWteWAWWx非球面分析参数这些参数与非球面形状的特殊分析有关。

整理表面粗糙度符号及数值说明.doc

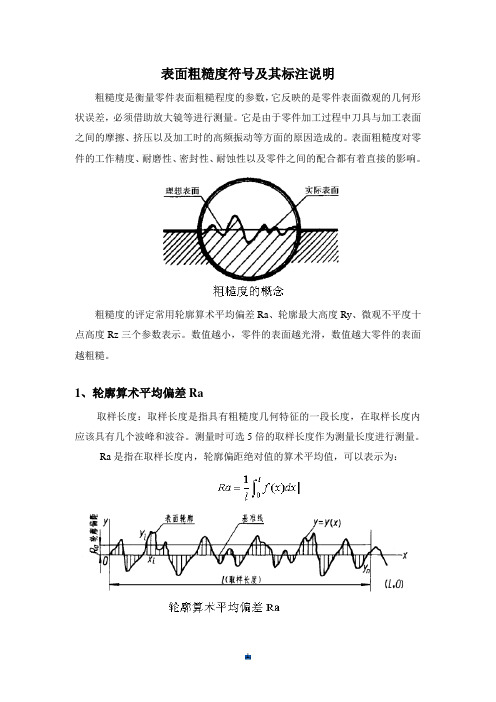

表面粗糙度符号及其标注说明粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。

它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。

粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。

1、轮廓算术平均偏差Ra取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

Ra是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表。

从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。

标注时应当选用这些数值,不能选用其他的数值。

2、轮廓最大高度Ry3、轮廓不平度十点高度Rz标注2.1代号及意义粗糙度代号可以分为:符号,粗糙度项目及数值。

常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

2.2 标注原则1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必须从材料外指向表面。

标注举例:6)、齿轮、蜗轮齿面对于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

如果图形中的位置有限,粗糙度也可以引出标注或注在尺寸线的延长线上。

表面粗糙度参数

表面粗糙度参数(共6页) -本页仅作为预览文档封面,使用时请删除本页-第4章表面粗糙度概述在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。

一、表面粗糙度的实质表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距≤1mm的属表面粗糙度;波距在1~10mm间的属表面波度;波距>10mm的属于形状误差。

二、表面粗糙度对零件使用性能的影响1.对摩擦和磨损的影响一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。

2.对配合性能的影响表面越粗糙,配合性能越容易改变,稳定性越差。

3. 对疲劳强度的影响当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。

4.对接触刚度的影响表面越粗糙,实际承载面积越小,接触刚度越低。

5.对耐腐蚀性的影响表面越粗糙,越容易腐蚀生锈。

此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。

表面粗糙度的评定一.基本术语1.轮廓滤波器把轮廓分成长波和短波成分的滤波器。

2.λ滤波器确定粗糙度与波纹度成分之间相交界限的滤波器。

3.取样长度用以判别具有表面粗糙度特征的一段基准线长度。

规定和选取取样长度的目的是为了限制和削弱表面波纹度对表面粗糙度测量结果的影响。

推荐的取样长度值见表4-1。

在取样长度内一般应包含五个以上的轮廓峰和轮廓谷。

4.评定长度评定表面粗糙度时所必须的一段基准线长度。

为了充分合理地反映表面的特性,一般取ln =5l。

5.轮廓中线m 用以评定表面粗糙度值的基准线。

⑴轮廓的最小二乘中线具有几何轮廓形状并划分轮廓的基准线。

在取样长度范围内,使被测轮廓线上的各点至该线的偏距的平方和为最小。

即:⎰lr i Z02dx = min⑵轮廓的算术平均中线在取样长度内,将实际轮廓划分为上、下两部分,并使上、下两部分的面积相等的基准线。

表面粗糙度参数

第 4 章表面粗糙度概述在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。

一、表面粗糙度的实质表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距≤1mm的属表面粗糙度;波距在1~10mm间的属表面波度;波距>10mm的属于形状误差。

二、表面粗糙度对零件使用性能的影响1. 对摩擦和磨损的影响一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。

2. 对配合性能的影响表面越粗糙,配合性能越容易改变,稳定性越差。

3. 对疲劳强度的影响当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。

4. 对接触刚度的影响表面越粗糙,实际承载面积越小,接触刚度越低。

5. 对耐腐蚀性的影响表面越粗糙,越容易腐蚀生锈。

此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。

表面粗糙度的评定一. 基本术语1. 轮廓滤波器把轮廓分成长波和短波成分的滤波器。

2. λ滤波器确定粗糙度与波纹度成分之间相交界限的滤波器。

3. 取样长度用以判别具有表面粗糙度特征的一段基准线长度。

规定和选取取样长度的目的是为了限制和削弱表面波纹度对表面粗糙度测量结果的影响。

推荐的取样长度值见表4-1 。

在取样4. 评定长度评定表面粗糙度时所必须的一段基准线长度。

为了充分合理地反映表面的特性,一般取ln =5l 。

5. 轮廓中线m 用以评定表面粗糙度值的基准线。

⑴轮廓的最小二乘中线 具有几何轮廓形状并划分轮廓的基准线。

在取样长度范围内,使被测轮廓线上的各点至该线的偏距 的平方和为最小。

即:⑵轮廓的算术平均中线 在取样长度内, 将实际轮廓划分为上、下两部分,并使上、下两部分的面积相等的基准线。

粗糙度详解

随着制造业界对粗糙度这一质量指标认识的不断深化,用於表面微观形状误差定量表述的粗糙度评定参数也日趋丰富和多样化,目的是能够更有针对性地描述微观高低起伏的不同形态和程度对产品有关功能的影响。

必须指出,在这一点上,各个工业化国家和国际标准化组织(ISO)都制定了相应的标准来加以规范,并在很大程度上趋於一致。

而那些从事研制和生产粗糙度测量仪的知名专业厂商,也及时纷纷推出适应、具备各种评定参数检测能力的新颖仪器,也促使用户对其产品提出了更高要求,或是在对产品实施改进之後能予以有效监控。

以上这一连串的过程,真正体现了现代化制造业界的一种技术进步,其间,相应的技术标准则起了推波助澜的积极作用。

传统评定参数的局限性1.何为传统的粗糙度评定参数?按几何特性,粗糙度评定参数可分为:高度(有时也称为“振幅” )、间距和形状(有时也称为“材料比例” )等三类。

在国家标准GB/T1031-95中,规定了3个高度、2个间距和1个形状共6项评定参数:轮廓算术平均偏差Ra、微观不平度10点高度Rz、轮廓最大高度Ry(高度类);轮廓微观不平度平均间距Sm、单峰平均间距S(间距类)以及轮廓支承长度率tp (形状类)。

该标准还明确说明,三项高度参数是主要的。

事实上,多年来最为国内制造业界熟悉、并广泛应用於对工件表面粗糙度进行评定的,也确实是振幅类参数,尤其是其中的Ra、Rz。

若作一番比较,Ry由於只由取样长度内两点的高度信息所决定,其代表性较差,而相比之下Ra的代表性显然是最好的。

但对於工件的有些功能性来讲,如疲劳强度,Ry和Rz就要比Ra更易於反映,故近年来Rz的出现在增多。

2. 传统方式的局限性尽管如此,随着对产品质量要求的不断提高,上述传统的粗糙度评定参数的局限性也越来越多地暴露了出来。

图1中,a、b两个表面有着完全不同的微观结构,但按照评定参数Ra、Rz和Ry(即Rt)所规定的采样和资料处理方式,对表面a和表面b测量後获得的数值都是一样的,从而会得出表面粗糙度的评定结果相同的结论。

表面粗糙度参数

第4章表面粗糙度4.1 概述在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。

一、表面粗糙度的实质表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距≤1mm的属表面粗糙度;波距在1~10mm间的属表面波度;波距>10mm的属于形状误差。

二、表面粗糙度对零件使用性能的影响1.对摩擦和磨损的影响一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。

2.对配合性能的影响表面越粗糙,配合性能越容易改变,稳定性越差。

3. 对疲劳强度的影响当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。

4.对接触刚度的影响表面越粗糙,实际承载面积越小,接触刚度越低。

5.对耐腐蚀性的影响表面越粗糙,越容易腐蚀生锈。

此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。

4.2 表面粗糙度的评定一.基本术语1.轮廓滤波器把轮廓分成长波和短波成分的滤波器。

2.λ滤波器确定粗糙度与波纹度成分之间相交界限的滤波器。

3.取样长度用以判别具有表面粗糙度特征的一段基准线长度。

规定和选取取样长度的目的是为了限制和削弱表面波纹度对表面粗糙度测量结果的影响。

推荐的取样长度值见表4-1。

在取样长度内一般应包含五个以上的轮廓峰和轮廓谷。

4.评定长度评定表面粗糙度时所必须的一段基准线长度。

为了充分合理地反映表面的特性,一般取ln =5l。

5.轮廓中线m 用以评定表面粗糙度值的基准线。

⑴轮廓的最小二乘中线具有几何轮廓形状并划分轮廓的基准线。

在取样长度范围内,使被测轮廓线上的各点至该线的偏距的平方和为最小。

即:⎰lr i Z02dx = min⑵轮廓的算术平均中线在取样长度内,将实际轮廓划分为上、下两部分,并使上、下两部分的面积相等的基准线。

粗糙度全参数解说

粗糙度参数解说介绍参数概述表面纹理可由与一定的纹理特性相关的参数来量化。

这些参数可按测量的特点类型,被分成几组类型。

它们是:Amplitude(幅值)Spacing(间距)Hybrid(混合)R&W(R+W)Aspheric(非球面)曲线及相关参数Rk 参数影响表面粗糙度的数字评估是三个特性长度。

它们是:取样长度,也被称为Cut-Off Length评价长度,也被称为Assessment Length或Data Length横向移动长度另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。

该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。

它也给出了参数的有用信息:它们的来历和使用。

对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。

幅值参数这些是测量在轮廓(Z轴)的垂直位移。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数间距参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括未滤波参数滤波的粗糙度参数滤波的波纹度参数混合参数指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数曲线及相关参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括:原始轮廓轮廓高度幅值曲线PcPmrPmr(c)滤波的粗糙度轮廓高度幅值曲线RcRmrRmr(c)滤波的波纹度轮廓高度幅值曲线WcWmrWmr(c)R加W 参数这些参数与R和W参数相关,被定义在标准BS ISO 12085:1996里面。

这些分析包括:PtRARRxSRSARSWSAWWteWAWWx非球面分析参数这些参数与非球面形状的特殊分析有关。

表面粗糙度等级对照表-粗糙度n9(记录图表)

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.5可见刀痕25明显可见刀痕50表面粗糙度级别对照及应用国际标注Rz Ra表面形状特征加工方法举例N1220050粗糙面明显可见刀痕锯断、粗车、粗铣、粗刨、钻孔以及用粗纹锉刀、粗砂轮等加工N1110025可见刀痕N105012.5微见刀痕N9 25 6.3半光面可见加工痕迹冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等N8 12.5 3.2微见加工痕迹N7 6.3 1.6看不见加工痕迹N6 6.30.8光面可辨加工痕迹的方向研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等N5 3.20.4微辨加工痕迹的方向N4 1.60.2不可辨加工痕迹的方向N3 0.80.1最光面暗光泽面精磨、研磨、抛光、超精磨、镜面磨削等N2 0.40.05亮光泽面N1 0.20.025镜状光泽面0.10.012雾状镜面0.05镜面表面特征表面粗糙度(Ra)数值加工方法举例明显可见刀痕Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔微见刀痕Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨看不见加工痕迹,微辩加工方向Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参数解说介绍参数概述表面纹理可由与一定的纹理特性相关的参数来量化。

这些参数可按测量的特点类型,被分成几组类型。

它们是:Amplitude(幅值)Spacing(间距)Hybrid(混合)R&W(R+W)Aspheric(非球面)曲线及相关参数Rk 参数影响表面粗糙度的数字评估是三个特性长度。

它们是:取样长度,也被称为Cut-Off Length评价长度,也被称为Assessment Length或Data Length横向移动长度另外,屏幕上的帮助工具,以一个容易阅读的Exploring Surface Texture(表面形貌浏览)文本描述,其主题详细包括了什么是表面形貌及为什么必需测量它。

该文本包括用Form Talysurf仪器提供通常的表面形貌背景信息和测量仪器的特殊测针类型。

它也给出了参数的有用信息:它们的来历和使用。

对进一步更深的表面评论及其测量,可从Taylor Hobson的手册Precision 2中得到。

幅值参数这些是测量在轮廓(Z轴)的垂直位移。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数间距参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括未滤波参数滤波的粗糙度参数滤波的波纹度参数混合参数指与表面不规则的幅值参数和间距参数都有关的参数(Z轴和X轴),或者规定了一个量,如面积或体积,被称作Hybrid(混合)参数。

这类参数包括:未滤波参数滤波的粗糙度参数滤波的波纹度参数曲线及相关参数这些参数是沿表面(X轴)对不规则间距的测量,而与不规则的幅值无关。

这类参数包括:原始轮廓轮廓高度幅值曲线PcPmrPmr(c)滤波的粗糙度轮廓高度幅值曲线RcRmrRmr(c)滤波的波纹度轮廓高度幅值曲线WcWmrWmr(c)R加W 参数这些参数与R和W参数相关,被定义在标准BS ISO 12085:1996里面。

这些分析包括:PtRARRxSRSARSWSAWWteWAWWx非球面分析参数这些参数与非球面形状的特殊分析有关。

这些分析包括:FigRaRtSmxSmnTiltXpXtXvRk参数这些参数从来自于粗糙度测量的材料比曲线的计算而得,并提供以下的值:核心粗糙度深度 = Rk简化的峰高度 = Rpk简化的谷高度= Rvk这些参数被定义在BS ISO 13565 part 2: 1996里面。

长度–概述有三个与表面形貌定量评定有关的特性长度。

它们是:取样长度,也被称为Cut-Off Length(长度)评价长度也被称为Assessment(评估)Length或Data(数据)Length 移动长度取样长度, Cut-Off Length这是用来识别不规则表面粗糙度特性的参考线的长度。

取样长度是用于在测量箱移动方向识别表现测量轮廓特性的长度。

粗糙度和波纹度分析的取样长度等于所选滤波器的波长。

未滤波的(原始)轮廓的取样长度等于其评价长度。

分析长度A = 启动长度ln = 评价长度C = 结束宽余长度l = 取样长度E = 横向移动长度F = 被测表面的轮廓评价长度, 评估长度, 数据长度测量方向的移动长度包含了评价表面粗糙度参数的值,它被称为评价长度,或评估长度,或数据长度。

它可以含有一个或更多的取样长度。

横向移动长度横向移动长度是传感器沿被测表面移动的全部长度。

它通常大于评价长度,这是因为必须在每一次移动的末尾留有余量,以确保机械和电气的瞬时冲击能从测量数据中剔除。

形状参考形状参考–概述量化粗糙度的主要需求是提供一些与测量轮廓数据相关的基准。

在表面计量学里,我们不能测量大多数材料的直径(这属直径计量的领域),但可测量其对理想形状(如一个极佳的平面)的偏差。

因此,当进行测量和评价结果时,必须考虑表面的形状。

它一开始就把仪器调整到与表面的独特形状相适应。

然后用与代表零件理想形状(或与实际接近的近似值)的一个参考线(或几条线)来计算出测量数据。

用 Form Talysurf Series 仪器评价的参考有:最小二乘直线最小区域直线基准(仪器硬件参考)最小二乘圆弧半径,椭圆或双曲线非球面最小二乘直线最小二乘(LS)线一般被用作平均参考线。

在表面形貌分析中,最小二乘的最佳直线与评价原始轮廓的测量数据相匹配。

LS线的定位使得轮廓上偏离该线的平方和为最小。

它是通过轮廓数据而提供的唯一的参考线。

最小二乘线(LS line)的图形解释.最小二乘平均线(X-X)使得下式的和为最小。

最小区域直线 (MZ)最小区域参考定义了一对直线,这一对平行直线正好包容了整个轮廓,使得在这两条线间的距离(区域)为最小。

显示的参考线是这两条线间的平均价位置,所有的参数计算都以此为参考。

最小区域(MZ)直线的图形解释注意:该参考线适合于已往任何一种滤波器和取样长度的截取。

因此,所显示的有时令人误解。

基准(仪器硬件参考)在测量期间,来自传感器的电输出是测针的位移和与测针走过的表面相关的传感器测杆的结合。

(也就是,该信号输出是测针跟随表面轮廓和与表面相关的测杆位置改变而升降的结果)。

因此,如果输出真实的表现了表面,那么测杆必须沿与表面精确平行的直线而横向移动(因此必须消除传感器测杆的相对运动)。

通常,有两种带动传感器的方法。

它们是skid(导头)或independent datum (独力基准)。

在仪器所带的资料“Exploring Surface Texture(探究表面形貌)”中,有导头用处的论述。

一个独力的精确的直线基准,是与Form Talysurf 系列仪器的横向单元一致的。

一个独力直线基准的用处是,使得所有不规则表面的粗糙度,波纹度和形状可以被测量和分析。

测杆的垂直测量范围(即,测针所允许的最大偏斜)限制了分析零件形状的范围。

X-X横向基准最小二乘圆弧被测表面的半径可由与测量数据相匹配的一个圆弧而决定。

该位置使得从轮廓到该圆弧的线的偏差的平方和未最小。

然后可计算出该圆弧的半径。

其使用的原理类似于计算最小二乘直线时所讲的。

绝对最小二乘圆弧使用该选项,使得形状误差可用用户指定的参考半径来计算。

当选择LS Arc Absolute(绝对最小二乘圆弧)时,用户必须在分析对话框的形状栏里,按Form Qualifiers ox(形状限定)输入参考半径的尺寸LS半径的图形解释最小二乘圆弧(r-r)的位置使得下式的和为最小,然后可以计算出半径R,未滤波参数未滤波参数-概述原始轮廓数据(有时称为未滤波数据)含有所有被测表面的粗糙度和波纹度特性,它只随采集数据的方法和仪器的校准修正系数而改变。

这些数据真正代表什么,将取决于数据的采集方法。

影响它的几个因素是:测针顶尖的尺寸和形状。

由于测针顶尖影响着表面特性并防碍(由于其尺寸或形状)对实际轮廓表面的全面跟踪,因此需要对表面数据进行一些滤波。

当用合适的测针进行表面形貌的测量时,这种影响通常是很小的。

当测量形状时,有时需首选一个长的测针,目的是为了在分析时剔除一些表面形貌特性。

测量时用合适的刹车块或不用刹车块(与独立基准有关)。

使用刹车块的仪器仅用作测量表面形貌(粗糙度和波纹度)。

形状测量必需以一个独立的直线基准为参考。

被测表面的长度当测量一个表面的长度时,测量长度应该与实际是一样长的。

这样能得到最合适的形状,并提供足够的数据量进行精确的分析。

用Form Talysurf 系列仪器评价的未滤波参数有:Pa, Pq, Pp, Pv, Pt, Psk, Pku, Pda, Pdq, Plq, PS, PSm, Pz, Pz(JIS), Plo, Pc, Pdc, Pmr,Pmr(c), PHSC, PPc, Pvo标准BS ISO 3274:1996包含了接触(测针)仪器的名词特性。

标准ISO 4287: 1997包含了表面形貌:轮廓方法-术语,定义和表面形貌参数。

轮廓高度幅值曲线高度幅值曲线说明了在测量轮廓数据中出现相同高度的峰的频率。

从这个图可得到原始轮廓,粗糙度和波纹度的分析,这与在材料比中的分析显示是一致的。

轮廓高度幅值曲线的解释A =材料比曲线B =幅值分布曲线C =峰的幅值D =等幅值峰出现的个数。

PaPa是普遍认可的,最常用的粗糙度国际参数。

它是指在评价长度内,轮廓偏离平均线的算术平均。

Pa的图形解释从数学意义讲,Pa是在全部评价长度内,轮廓偏离平均线的算术平均值。

形象化说明Pa来源的方法如下:A 平均线X-X与测量数据相匹配B 在评价长度l n内且在平均线以下的轮廓部分,被翻转然后放在该平均线以上。

C Pa 是在原始平均线以上,轮廓的平均高度。

Pa的局限性不同特性的表面可能产生相同的Pa值。

Pc 基础轮廓的原始平均高度。

该参数是在评价长度内,基础轮廓的高度的平均值。

在评估长度内,最大峰-谷距的10%被作为峰高的辨别标准,而间隔是评价长度的1%。

这些参数被定义在ISO 4287 1997 para.4.1.4中。

Pc的图形解释原始算术平均斜率是被测轮廓数据的算术平均斜率(与所选的基准线有关)。

也就是,在评价长度内,轮廓变化速率绝对值的算术平均。

这里,dz/dx是轮廓的瞬时斜率。

Slope的图形解释估计轮廓局部斜率的公式,在ISO 4287中有详细说明:上述公式所用滤波器的采样间隔在ISO 3274 para 3.2.9中有规定,这里zi是第i 个轮廓点的高度,是相邻轮廓点之间的间距。

Pdc (Pdc) 选择分开轮廓的水平面是两个材料比水平面之间的垂直距离。

该参数被定义在ISO 4287 1997 para 4.5.3中。

Pdc (Pdc)的图形解释两个材料比值之间的距离(Pmr0 和 Pmr1)。

Pdq 原始均方根是在评价长度内,纵坐标斜率dz/dx的均方根值。

这里,Θ是在任意点的轮廓的斜率,这些参数被定义在ISO 4287 1997 para. 4.4.1中。

请看Pda斜率的图形解释。

PHSC 原始高点计数高点计数参数量化了全部轮廓峰(在评价长度内)的数量,这些峰指超过设置的与平均线平行的参考线边框之上的峰。

该参考线可被设置为在最高峰以下所选择的深度,在平均线之下或之上所选择的距离。

高点计数的图形解释A = 参考线B = 平均线ln = 评价长度D = 未计数的峰Pku-原始峰度-概率密度函数Pku (Pku)-峰度是轮廓高度幅值曲线关于评价线的形状(尖锐程度)的度量,它被评价为:在评价长度内,纵坐标值Z(x)的四次方与PRq(Pq)的四次幂的商。

Pku的应用该参数很大程度上受到孤峰或孤谷的影响,并且如果被测表面的尖峰均匀地分布在平均线之上和之下,这些孤峰或孤谷可被发现。

它提供了表面轮廓的尖峰的测量,并且当考虑到表面的摩擦力时,它可被用在与偏斜参数(Psk)有关的场合。

Pku的图形解释如果表面数据的轮廓高度幅值分布曲线均匀地被高斯形状而平衡,那么该表面的Pku分析会产生一个近似三(3)的值。