XK3116(C)称重显示控制器使用说明书

3116紧凑型振动仪 操作说明书

3116紧凑型振动仪操作说明书本说明书的组成本说明书介绍了紧凑型振动测试仪3116的功能及操作方法。

请务必阅读该仪器操作说明与仪器和测量原理。

此外,一定要阅读以下有关安全注意事项。

本说明书包括以下各章。

概观它描述主体的轮廓。

各部分的名称和功能。

它描述了每个组件的名称和功能切换功能屏幕前面板LCD用来显示。

准备描述电池安装,连接的代码,和一个测头附件设定描述设定时间和灵敏度。

测量基本描述了测量。

参考描述频率范围和JIS表示,及显示值和AC输出之间的关系。

选项描述了连接打印机,适配器,个人计算机..规格描述为一个主体的规格。

每家公司的注册商标。

安全注意事项为了防止人身伤害或财产损失时,必须采取以下安全措施。

本手册包含重要的安全和紧凑型振动操作说明。

使用前阅读仪器所有的说明。

看完所有指示,保留参考手册1.Expressions安全指示!警告提请注意一个程序,惯例,或情况可能造成死亡或身体受伤。

!警告提请注意一个程序,惯例,或情况可能会造成人身伤害或损坏的工具。

- 3 -2.Important安全说明!警告●在有烟雾,异味或噪音停止使用仪器。

它会导致火灾或电击危险。

关掉电源开关,拔下AC适配器(可选)由。

●不要使用代替部件或修改工具。

它会导致人身伤害,火灾或电击危险。

●不要使用AC - 1046 AC以外的电源适配器。

其他类型的适配器可能会损坏仪器。

●不要用湿手触摸交流电转接器(插头的AC - 1046)。

它会导致触电危险。

3.Cautions的用法为了防止人身伤害或损坏的仪器,必须遵守以下注意事项。

!警告●保持文书远离儿童。

如果仪器跌落,这是非常危险。

●不要放置在一个不稳定的地方(表不稳或倾斜到位)。

如果仪器掉下来,这是非常危险的。

●不要在地方潮湿或灰尘使用和储存,并在一个恶劣影响的地方其中盐,硫磺,化工,天然气等。

它会导致火灾或电击危险。

●不要把仪器的重物。

它会导致仪器损坏。

●电缆连接正确,它是在本手册指示。

仪表XK3116定标方法

显窗出现“P 3”进入定标加载模式,可按

模式(P 1、P 2、P 3),选择好后,按

P 1——定标加载模式分一次加载砝码。 P4.5

P 2——定标加载模式分二次加载砝码。

P 3——定标加载模式分三次加载砝码。

键选择定标加载 键确认。

显窗回零“0.00 或 0.000”,给秤盘一个压力信号。等待片刻,显窗

出现提示加载值(同时蜂鸣器报警)时,可按

键进入修改加

载值,通过按

和 键位移,再按

键选择加载重量P4.Fra bibliotek 值,再按键确认,根据选择加载值加载重量等量的标准砝码

值,依此类推,直到自动倒数,定标结束。卸下砝码,重新开机即

可。

备注:下次加载标准砝码值应大于上次。

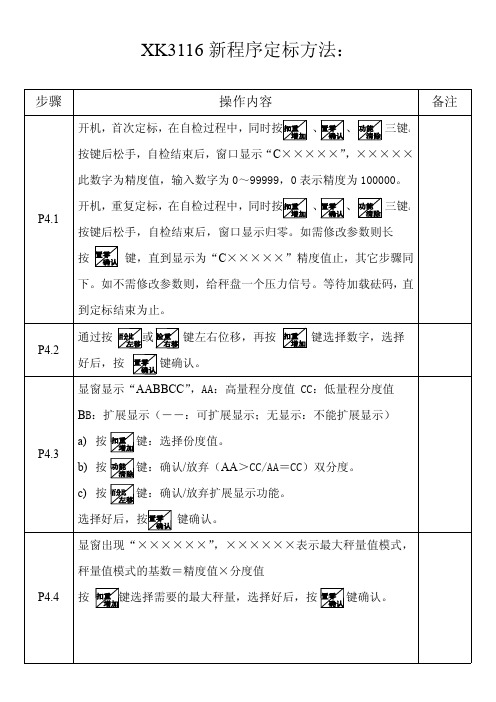

XK3116 新程序定标方法:

步骤

操作内容

备注

开机,首次定标,在自检过程中,同时按 、 、 三键。

按键后松手,自检结束后,窗口显示“C×××××”,×××××

此数字为精度值,输入数字为 0~99999,0 表示精度为 100000。

开机,重复定标,在自检过程中,同时按 、 、 三键。

P4.1 按键后松手,自检结束后,窗口显示归零。如需修改参数则长

按

键,直到显示为“C×××××”精度值止,其它步骤同

下。如不需修改参数则,给秤盘一个压力信号。等待加载砝码,直

到定标结束为止。

通过按 或 键左右位移,再按

P4.2 好后,按

键确认。

键选择数字,选择

显窗显示“AABBCC”,AA:高量程分度值 CC:低量程分度值

BB:扩展显示(――:可扩展显示;无显示:不能扩展显示)

a) 按

P4.3 b) 按

施胶电脑控制器双显XK3113说明书

XK3113双显电脑控制器使用说明书宇杰电子(2007)宇杰电子 XK 3113目录一、概述 (3)1.1功能及特点 (3)1.2前面板图示及说明 (4)1.3后面板图示及说明 (5)1.4主要技术性能 (6)二、控制器的接线 (7)2.1传感器的连接 (7)2.2开关量及通讯端口的接线 (8)2.3电源使用要求 (8)三、一般使用操作 (8)3.1功能按键介绍 (8)3.2设定每包包装重量 (9)3.3设定生产包数 (9)3.4累计重量功能 (9)3.5零位调校、秤量调校 (10)宇杰电子 XK 3113四、高级使用操作 (11)4.1参数介绍 (11)4.2参数列表 (11)4.3参数修改的操作 (16)4.4特殊功能的使用 (17)4.5错误代码 (19)五、扩展类型说明 (19)5.1打码控制 (20)5.2无计量桶控制 (20)5.3双桶秤控制 (20)5.4粉状秤控制 (21)5.5累计秤控制 (21)六、XK3113对定量包装秤的控制 (22)附录 (25)◆尊敬的用户:在使用XK3113仪表前,敬请详细阅读本使用说明书一、概述XK3113 称重显示控制器,由MSC-51单片微处理器,Σ-△A/D转换器,LED数显器,控制信号输出、输入接口、打印机接口、RS232通讯接口组成,具有集称重显示和定重控制于一身,精度高、易操作、可靠性高等优点。

可方便地与电阻应变式称重传感器相连组成电子秤,适用于电子定量衡、电子定值衡、电子包装秤等控制系统,可广泛应用于商业、工矿企业、仓储码头等各种定量计量场合,是一种理想的电子称重显示控制器。

1.1功能及特点☉全自动三级(快、中、慢料速)加料方式。

简易“傻瓜式”操作,即可精确控制物料重量。

☉16路开关量输入/输出控制(6入/10出)。

采用美观、牢靠D型头/座。

适用更多使用场合。

☉双显示框显示方式,可同时显示物料重量与包装数(或累计重量),并可设定目标包装包数。

XK-3110C多仓型配料控制器使用说明书

配料控制器说明书目录═════目录═════1.概述‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 11.1型号定义和功能简介‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 11.2特点‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 12.技术规格‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 22.1一般规格‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 22.2数字部分‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 22.3模拟部分‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 23.操作‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 33.1一般说明‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 33.2前面板说明‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 33.3后面板说明‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 43.4通讯口接线‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 43.5称重传感器的接线‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 53.6输出口接线‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 53.7快慢速配料继电器逻辑电路‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 63.8基本操作‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 83.9校称‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 93.10设定配料分量‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 114.功能参数设置‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 134.1各按键的功能‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 134.2功能设置及参数设定‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 13 5.配料运行过程‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 21 6.报警显示‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥ 23 7.装箱及存储‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥24 8.外形图‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥25一、概述1-1 产品型号定义及功能简介型号定义格式:PLY600■PLY:配料称重仪表;600:产品型号标识,如:300、600、900;■:600型的扩展型号,如B、C、X;本说明书适用于PLY600CPLY600C型配料控制器是主要为各种一称多料的配料系统设计,用于提高配料精度及配料过程自动化程度的控制仪表。

XK3126中文说明书

都② 可设定为限内或限外报警,当比较值高于上限值时,▲ 标记亮,当比较值低于下限值时,▼ 标记亮,在上下

成

限值之间时,

标记亮。如果为限内报警

标

记亮时同时发出警示音,如果为限外报警 ▲ 或 ▼

标记亮时同时发出警示音。

注:当前秤量小于 10d(d—显示分度值)时检重功能无效。同时

设置内外报警时,上限必需大于下限值,否则检重功能错误。

司 次外部校正确认值,当前使用计重单位为 kg/lb 时校正单 公 位为当前使用计重单位)为止,往秤盘上加载与校正重量

值等量的标准砝码,直到发出蜂鸣音并返回到计重状态,

校正结束。

限

50.00有 GROSS

子 b) 在校正过程中可以按列印退出校正。

kg

电 c) 如果要修改校正重量值,当校正数据出现时,按 检重 键 进入修改状态,按扣重/背光移位,按 累加/单位键修改 逊 数据,修改完成后按确认键确认修改,数据闪烁加载砝

P 100.00 司 % 公 Stable Mode

限 b) 此时卸下样品,放上待称物品,即显示当前物品相对于样

有 品重量的百分比(加载 5kg)。如图:

子

5电0.00 %

逊 Stable

瑞 c) 退出百分比模式 在此状态下按 功能 键可退回到计重状态。同时清除采样

普 数据。 都d) 百分状态下的百分比、重量的转换

司 4. 避免在高温(40℃以上)、低温(0℃以下)、高湿度(85%RH) 公 以上的环境中使用。

5. 切勿直接称量酸、碱、盐等腐蚀性的物品;称液体物品时应放入

限 专制的容器里,应避免流入秤体内以免造成元件损坏;避免用强 有 溶剂(如苯,硝基类油漆)擦洗表面,以免导致表面及按键线路

成都普瑞逊XK3116仪表定标方法

XK3116新程序定标方法:新仪表XK3116(VER-6.03)开机,首次定标,在自检过程中,同时按三键。

自检结束后,窗口显示“C×××××”,×××××此数字为精度值,输入数字为0~99999,0表示精度为100000。

开机,重复定标,在自检过程中,同时按三键。

自检结束后,窗口显示归零。

如需修改参数则长按键,直到显示为“C×××××”精度值止,其它步骤同下。

如不需修改参数则,给秤盘一个压力信号。

等待加载砝码,直到定标结束为止。

通过按键左右位移,再按键选择数字,选择好后,按键确认。

显窗显示“AABBCC”,AA:高量程分度值 CC:低量程分度值B B:扩展显示(――:可扩展显示;无显示:不能扩展显示)d)按键:选择份度值。

e)按键:确认/放弃(AA>CC/AA=CC)双分度。

f)按键:确认/放弃扩展显示功能。

键确认。

显窗出现“××××××”,××××××表示最大秤量值模式,秤量值模式的基数=精度值×分度值按键确认。

显窗出现“P 3”进入定标加载模式,可按(P 1、P 2、P 3),选择好后,按键确认。

P 1——定标加载模式分一次加载砝码。

P 2——定标加载模式分二次加载砝码。

P 3——定标加载模式分三次加载砝码。

显窗回零“0.00或0.000”,给秤盘一个压力信号。

等待片刻,显窗出现提示加载值(同新仪表XK3116(VER-6.03)和键位移,再按键确认。

进入贸易模式:L 0:贸易模式关,所有功能均能使用,初始零点暂定±50%。

L 1:打开贸易模式一,不能通过按键进入定标,不能外部校正,不能细分显示(扩展显示),使用者设定参数中零点跟踪范围固定为0.5d不能更改,稳定参数固定为1不能更改,初始零点±10%。

电子称设备操作说明书 范本

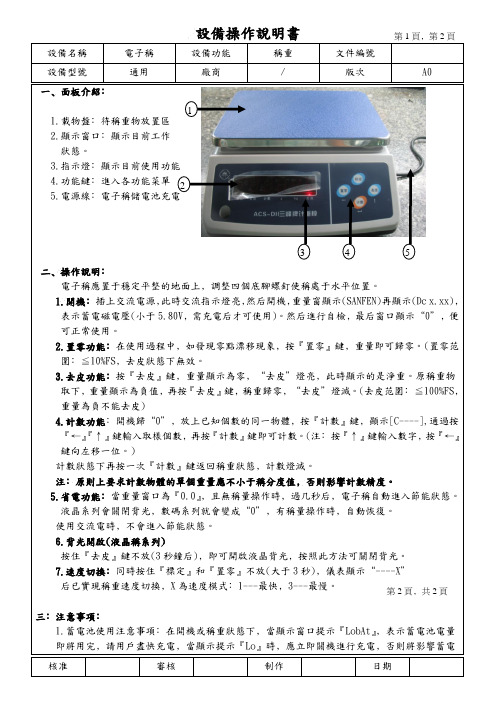

設備操作說明書設備名稱 電子稱 設備功能 稱重 文件編號設備型號通用廠商/版次A0一﹑面板介紹﹕ 1.載物盤﹕待稱重物放置區 2.顯示窗口﹕顯示目前工作 狀態。

3.指示燈﹕顯示目前使用功能4.功能鍵﹕進入各功能菜單5.電源線﹕電子稱儲電池充電二﹑操作說明﹕電子稱應置于穩定平整的地面上﹐調整四個底腳螺釘使稱處于水平位置。

1.開機﹕插上交流電源﹐此時交流指示燈亮﹐然后開機﹐重量窗顯示(SANFEN)再顯示(Dc x.xx)﹐表示蓄電磁電壓(小于5.80V ﹐需充電后才可使用)。

然后進行自檢﹐最后窗口顯示“0”﹐便可正常使用。

2.置零功能﹕在使用過程中﹐如發現零點漂移現象﹐按『置零』鍵﹐重量即可歸零。

(置零范圍﹕≦10%FS ﹐去皮狀態下無效。

3.去皮功能﹕按『去皮』鍵﹐重量顯示為零﹐“去皮”燈亮﹐此時顯示的是淨重。

原稱重物取下﹐重量顯示為負值﹐再按『去皮』鍵﹐稱重歸零﹐“去皮”燈滅。

(去皮范圍﹕≦100%FS ﹐重量為負不能去皮)4.計數功能﹕開機歸“0”﹐放上已知個數的同一物體﹐按『計數』鍵﹐顯示[C----],通過按『←』『↑』鍵輸入取樣個數﹐再按『計數』鍵即可計數。

(注﹕按『↑』鍵輸入數字﹐按『←』鍵向左移一位。

)計數狀態下再按一次『計數』鍵返回稱重狀態﹐計數燈滅。

注﹕原則上要求計數物體的單個重量應不小于稱分度值﹐否則影響計數精度。

5.省電功能﹕當重量窗口為『0.0』﹐且無稱量操作時﹐過几秒后﹐電子稱自動進入節能狀態。

液晶系列會關閉背光﹐數碼系列就會變成“0”﹐有稱量操作時﹐自動恢復。

使用交流電時﹐不會進入節能狀態。

6.背光開啟(液晶稱系列)按住『去皮』鍵不放(3秒鐘后)﹐即可開啟液晶背光﹐按照此方法可關閉背光。

7.速度切換﹕同時按住『標定』和『置零』不放(大于3秒)﹐儀表顯示“----X ”后已實現稱重速度切換﹐X 為速度模式﹕1---最快﹐3---最慢。

三﹕注意事項﹕1.蓄電池使用注意事項﹕在開機或稱重狀態下﹐當顯示窗口提示『LobAt 』﹐表示蓄電池電量 即將用完﹐請用戶盡快充電﹐當顯示提示『Lo 』時﹐應立即關機進行充電﹐否則將影響蓄電1 5234 第2頁﹐共2頁設備操作說明書。

昌盛机电配料机控制器0

第一章概述XK3116系列配料控制器采用高速、高精度、A/D最新技术和先进的单片微机控制技术,对电阻应变式称重传感器信号进行处理,能够自动跟踪系统零点,实时显示物料重量及累计重量,自动修正落差并输出定值控制信号,可用于各种工业电子称重控制系统。

一、技术性能▲传感器激励源:DC12V/400mA▲速度:50次/秒▲精度:1/3000F.S▲重量显示:六位“ LED数码显示▲单位:千克(Kg)▲控制输出:配料1-4 4路控制接口(配料1-6 6路控制接口)卸料左,卸料右,卸料3路控制接口▲工作温度:0—50oC▲工作湿度(相对湿度):<90%▲环境条件:避免雨淋日晒,禁止其他污物喷洒▲电源:交流380V/50HZ(三相三线制)+保护接地▲功率:V7.5KW▲仪表后输出端子定义说明1、4针航空插头(传感器插头)按实际序列号3电源+; 4.电源-;1.信号+; 2信号-;2、5针航空插头(有线控制手柄端子)按实际序列号:1.公共端;2.配料;3.暂停;4.左卸;5.右卸第二章系统连接▲电源线的连接本控制器使用交流380V/50HZ三线三相制,有良好可靠的接地卩乱接地端子:黄绿色系统连接|Ll|L213380V▲传感器的连接传感器线长度应小于15米匚传感器▲手持盒控制的连接连线长度小于6米▲血机线的连接电机功率W5.5KW 注意事项:PE 接线端了援地保护」】-叫茜航空插哑I I I接线端f请勿把本机置于下列场所避免工作异常▲受阳光自射或接近热源▲潮湿场所▲通风不良场所▲强磁场源附近第三章显示与按键、操作面板示意图、操作面板说明⑴、主显示窗:6位LED数码显示使用时显示计量斗中加载的物料重量值,显示单位:kg当加载重量低于系统零点时,最高位显示“”号。

在内部参数查询、修改操作中,显示参数的六位数值。

⑵、副显示窗:6位LED数码显示控制器开机初始状态下,显示“ XPXXX”,其中最高1位显示为执行配方号码,后4位是执行配方号下的相应配料累计批次。

科力XK3118K9 电子称重仪表 使用说明书

XK3118K9电子称重仪表使用说明书2020年1月版●使用前请仔细阅读本产品说明书●请妥善保管本产品说明书,以备查阅仪表使用注意事项▲传感器与仪表的连接必须可靠,传感器的屏蔽线必须可靠接地。

▲在仪表通电状态下,所有连接线不允许进行插拔,防止静电损坏仪表或传感器。

▲传感器和仪表都是静电敏感设备,在使用中必须切实采取防静电措施。

▲在雷雨季节,系统必须落实可靠的避雷措施,防止因雷击造成传感器和仪表的损坏,确保操作人员的人身安全和称重设备及相关设备的安全运行。

▲不得在有可燃性气体或可燃性蒸汽的场合使用,不得在有压力的罐装系统中使用。

▲仪表和传感器须远离强电场强磁场,远离强腐蚀性物体,远离易燃易爆物品。

▲严禁使用强溶剂(如:苯、硝基类油)清洗机壳。

▲不得将液体或其他导电颗粒注入仪表内,以防仪表损坏和触电。

▲本产品非经技术监督部门授权,不得擅自开启铅封,不破坏铅封不能标定。

☆蓄电池属易耗品,不属三包范围。

☆为延长蓄电池的使用寿命,务必先充足电后使用。

☆若长时间不使用,必须每隔2个月充电一次,每次充电约20小时。

☆在搬运或安装时务必小心轻放,避免强烈振动,避免冲击或撞击,防止蓄电池内部电极短路,损坏蓄电池。

◆为保证仪表显示清晰和使用寿命,仪表不宜放在阳光直射下使用,放置地点应较平整。

◆仪表不宜放在粉尘及振动严重的地方使用,避免在潮湿的环境中使用。

◆在插拔仪表与外部设备连接线前,必须先切断仪表及相应设备电源。

◆仪表对外接口须严格按使用说明书中所标注的方法使用,不得擅自更改连接。

◆本仪表不允许随意打开,否则不予保修。

仪表内部有高压强电,非专业人员请不要自行修理以免造成系统更大的损坏、人身伤亡或意外事故。

◆本仪表自销售之日起一年内,在正常使用环境下,出现非人为故障属保修范围,请用户将产品及发票复印件(编号相符),寄往特约维修点或经销商进行专业维修。

◆超过保修期以及人为故障或其他意外损坏,生产厂对仪表实行收费维修。

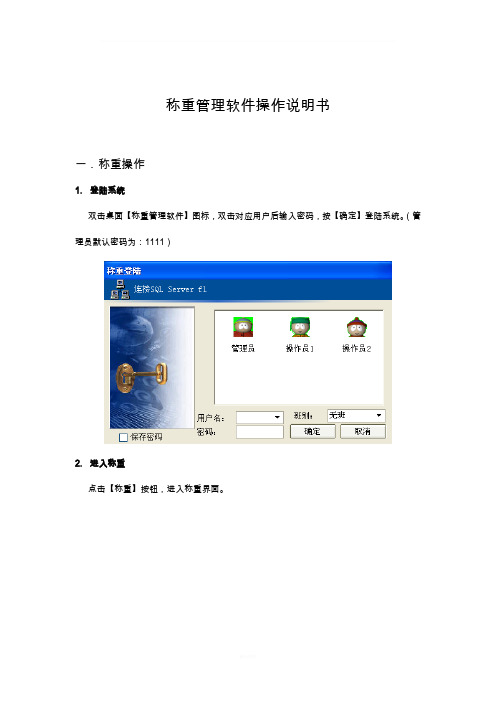

称重管理软件操作说明书

称重管理软件操作说明书一.称重操作1.登陆系统双击桌面【称重管理软件】图标,双击对应用户后输入密码,按【确定】登陆系统。

(管理员默认密码为:1111)2.进入称重点击【称重】按钮,进入称重界面。

3.一次称量必须输入车号,其他信息可选择性输入,点击【取毛重】或【取皮重】按钮后确认预保存即可称量出毛重或皮重。

第二次回皮重或回毛重时,双击“未回皮列表”中的对应车号的未回皮或未回毛称重记录,当已第一次称量过的毛重或皮重记录被调出时,确认信息无误后点击【取皮重】或【取毛重】按钮,并确认保存即可回皮或回毛,回完皮重或毛重后该条信息消失。

弹出是否打印,选择“是”即可弹出打印预览框,选择打印图标后按弹出框提示选择对应打印机进行打印即可。

注意:当操作失误后弹出提示框,点击确认后可点击【清空】按钮后重新选择回皮或回毛的数据进行皮重的称量。

5.称重界面功能介绍:手工输入:此功能需要管理员赋予相应的权限才可使用。

作用为当勾选手工输入毛重或手工输入皮重后,可直接在对应毛重输入框或皮重输入框中键入毛重数值或皮重数值,点击取毛重或取皮重后所采集的信息以手工输入为准,当输入框中不输入数值时则点击取重量按钮后以仪表头的数据为准(即手工的优先级别为先)。

具有此权限的用户也可以在报表中进行相关重量信息的修改。

调用皮重一般不勾选。

称重方式选择:一般选为正常模式。

打印格式选择:一般第一次进入称重界面选定,以后不需要改变。

工作模式:一般为手工方式。

当选择为自动方式时需要相关硬件支持。

是否打印:一般勾选,注意:打印只在回皮或回毛重时打印磅单。

是否打印预览:一般勾选。

保存输入框内容:根据现场使用要求勾选。

记忆输入:当该项被选中时,被称量过的称量信息被记忆住,当以后输入该车信息时,相关的信息会被自动调出。

根据现场使用要求勾选该项。

二.数据管理报表操作称量任务完毕后,按照下面操作进行数据的修改、删除,补打以及报表的打印。

进入主界面—》点击【报表】按钮1.数据管理选择时间范围,如果需要多选择条件则选择相应的条件(例如:只查询货物名称为煤的数据,则在选定时间范围后继续选择或填入货物名称为:煤)后点击【查询明细表】按钮查询出结果后,在查询出的数据中选择需要修改的一条数据,点击右键【磅单编辑】,调出磅单编辑界面。

XK3110仪表说明书

XK3110仪表说明书(2010-5第一版)上海越衡实业有限公司目录第一章概述-------------------------------------------3第二章安装和连接----------------------------------------4第三章简要正确使用说明-------------------------------5第四章仪表操作方法-------------------------------------6—9第五章参数设置和标定----------------------------------10第六章常见故障及注意事项----------------------------11第一章概述欢迎您使用我公司生产的最新产品XK31-XX(XX为仪表编号)型仪表,XK3110仪表,主要新增加了多种打印格式和动态滤波的功能,性能优越,主要特点如下:1,AD采用24bit高精度低噪声芯片,约100万内码保证称重准确2,仪表CPU采用超低功耗单片机,充电一次不开背光和打印可以工作80小时3,无线双向控制,常规通信距离150米以上,控制秤体开关机(可以按客户要求做到300米以上)4,大屏幕显示,方便操作,可以显示货号,皮重,电池电压,称重状态,并带有背光5,点阵打印机,有多种设置打印功能,多格式打印磅单6,采用32频道无线模块,确保无同频率干扰7,智能动态滤波,解决因物体晃动导致称重不准8,仪表和AD可以换配,无需从新标定9,串口输出,附件可以选配有线或无线大屏幕和电脑11,信号无接收信号,无操作后5分钟自动关机12,具有分类存储功能,可以存储20个货号,货号0-1可以存储999次磅次,货号2-19可以存储99次磅次13,具有累加,累减(负值和零位不能存储),可以按类别进行累加,可删除任意货号的任意磅次的错误累加值。

14,显示秤体和仪表电池电量,仪表欠压和无信号自动关机第二章安装连接一,秤体ADF接口1,传感器接口1脚2脚3脚4脚2,电源接口内正外负DC6V二,仪表接口1,充电接口内正外负DC7.5V2,232接口9脚TXD4脚RXD6脚GND数据通讯格式:N81波特率1200K1:0X5A—起始位K2:76543210符号位(1--负,0—正)小数位数据的高4位K3:数据的中8位都是BCD码K4:数据的低8位都是BCD码K5:K1—K4的异或结果再异或0XA5K1(0x5A)K2K3K4K5重量数据是BCD码,一共5位数据,一位小数点时小数位为001,两位是010第三章无线电子吊钩秤正确使用说明1,先检查秤体发射天线,吊钩吊环的保险销是否安装好,再将充好电的秤体主机电池放在秤体里面,插上电源插头2,按仪表开机按键,显示重量信号表示接收正常,如接收不正常只显示日期时间,请询问经销商和厂家3,为确保计量准确,秤体需通电预热10分钟,仪表显示置零后才能挂上物体称重4,在称重没有皮重的物体时,确保仪表当前皮重设置为0kg,其中关系为:净重=毛重-皮重5,欠压指示,显示屏上显示仪表电量,秤体电量,当电池闪动表示该电池电压不足,请及时充电,避免造成数据丢失或称重不准6,关机短时间不用时,请关仪表电源。

XK3116(C)称重显示控制器使用说明书

第二章 操 作

一、安装

1. 控制柜应安装在:无雨淋、日晒及其它污物喷洒的环境中。 2. 确保:传感器、手柄及其连线接头部位避免雨淋、进水,否则机器无法正常

工作。 3. 注意:传感线、手柄线不要与电源线并行,以减少电磁干扰,保证控制柜内

部电脑可靠工作。 4. 传感器的每个插头、连接部位请用塑料袋或其它防水物包扎好并打一个向上

2

料重视配料机情况一般应在100kg以上,过少则误差过大或者配料失控,采 取措施缩小加料口可改善此情况。

自动落差修正状态配方示例: 1 00158 料1配料设定值为158kg 2 00320 料2配料设定值为320kg 3 00418 料3配料设定值为418kg 4 00150 料4配料设定值为150kg 5 00000 料5配料设定值为000kg,设定值为0不配该料 6 00122 料6配料设定值为122kg

5

2.本控制柜工作电压为380V±10%,电压差值过大或波动过大将导致工作异 常或紊乱,严重时会造成损坏,务必注意。

3.根据传感器的型号数量控制料斗的总重,避免超载损坏传感器。 4.安装机器时,切不可在料斗上加过大的力,以免损坏传感器。 5.下班后最好将料斗上的料放掉,以保护称量系统的准确。 6.雷雨时注意防水、防雷击,避免不必要的损失;长期不用时将信号线、手 柄线拆除保存。 7.对配料机部位进行焊接时,要将信号线、手柄线、传感器拆除,避免电焊 脉冲造成主机或传感器损坏。 8.天气炎热时,应采取遮阳、通风、降温等措施使机箱散热,避免过热损坏。 9.手柄最好用塑料袋包好固定使用,经常移动容易造成连线折断或短路。 10.传感器信号线要避免挤、压、折、拉,以免造成连线折断或短路,工地上 由于使用不当造成信号线和手柄线损坏的较多,请务必注意。

电子秤设备操作说明书

第1頁,共1頁設備名稱电子秤設備功能称量文件編號

設備型號通用廠商双杰版次

核准審核製作日期

一﹑面板介紹﹕

1 2 3 4 5 6 7

1.显示屏

2.单位转换

3.平均值

4.归零

5.计数

6.电源开关

7.电源线

二、操作步骤:

1、打开电子秤电源开关(图六)所示。

2、按归零键进行归零操作(图四)所示。

3、按(图二)调整到单位转换栏进行精确到两位小数和四位小数转换。

三、注意事项:

1、注意保持按键及表面的整洁。

2、不要将较重的物体放置于电子秤表面以免造成内部部件损坏,导致称量数据不准确。

3、电子秤最大量程为300g,切勿将过重物体放置称量,以免造成电子秤损坏。

4、电子秤电源为交流220V,切勿将其电源线插错。

3116三次定标和一次定标

1、开机,在自检过程中,同时按【功能】+【置零】+【扣重】三键、自检结束后,窗口长按【置零】显示【30000】此数字为精度值。

2、通过【扣重】键选择所需的精度值,再按【置零】键确认。

3、显窗出现最大称量【150.000】,通过【扣重】键选择所需的最大量程值,再按【置零】键确认。

4、显窗出现【P 3】,通过【扣重】键选择定标模式,“P3”表示分三次加载定标,“P1”表示一次加载定标,再按【置零】键确认。

5、显窗出现【0.000kg】,用力触摸秤盘。

按【功能】键可以查看初始内码值,再按【功能】键又回零。

(此项不用操作)6、等待片刻,显窗出现1/3MAX数字时往秤盘上加载1/3MAX的标准砝码。

7、等待片刻,显窗出现2/3MAX数字时往秤盘上加载2/3MAX的标准砝码。

8、等待片刻,显窗出现3/3MAX数字时往秤盘上加载3/3MAX的标准砝码.9、等待片刻,蜂鸣器报警,显示重新倒数并自检归零,定标结束。

关机。

卸下砝码,重新开机即可。

①开机,在自检过程中,同时按【功能】+【置零】+【扣重】三键、自检结束后,窗口显示【30000】此数字为精度值。

②再按【置零】键确认。

③显窗出现最大称量【60.000】,(通过【扣重】键选择所需的最大量程值,)再按【置零】键确认。

④窗口显示【2---2】如若不是,可通过【扣重】键更改,然后再按【置零】键确认⑤显窗出现【P3】,通过【扣重】键选择【P1】定标模式,再按【置零】键确认。

⑥,窗口出现【0.000kg】,用力触摸下秤盘,⑦显窗出现【60.000kg】,此数字为一次加载砝码定标的称量值,数字并闪烁。

通过【检重】键向右位移数字,再通过【扣重】键选择需要的数字20kg或者30kg,然后放上相应的砝码,最后按【置零】键确认,⑧等待片刻,蜂鸣器报警,数字倒数,定标结束。

移除砝码。

XK-3110A 系列称重显示控制器使用说明书

目录一、概述------------------------------------------------------------1二、技术规格--------------------------------------------------------2三、控制器前面板说明------------------------------------------------2四、控制器后面板说明------------------------------------------------3五、控制器配置设定--------------------------------------------------6六、控制校称操作---------------------------------------------------10七、控制器定值和落差设定-------------------------------------------11八、控制器通讯设定-------------------------------------------------12九、控制器打印设定-------------------------------------------------13十、控制器的具体应用-----------------------------------------------14 十一、常见故障处理---------------------------------------------------17 十二、控制器尺寸-----------------------------------------------------18 十三、附件-----------------------------------------------------------19一、概述1 型号与功能简介控制器型号:XK-3110Al XK: 产品名称代号:分别表示显示、控制二词汉语拼音字头;l- :间隔符号;l 3 :准确度等级代号:表示最高精度为3级;l 1 : 衡器产品类型:表示非连续称量;l10:企业设计编号;l A :企业版本系列编号;A11:表示该控制器最多控制4种物料;A12:表示该控制器最多控制4种物料且具有通讯功能;A13:表示该控制器最多控制4种物料且具有打印功能;A21:表示该控制器最多控制6种物料;A22:表示该控制器最多控制6种物料且具有通讯功能;A23:表示该控制器最多控制6种物料且具有打印功能。

电子秤控制器的说明书

电子秤控制器的说明书一、产品介绍电子秤控制器是一种用于控制和管理电子秤的设备,通过该控制器可以实现对电子秤的称重、显示、存储等功能的控制。

二、外观及功能1. 外观特点电子秤控制器采用紧凑型设计,外壳采用高强度塑料材料制成,具有防水、防尘、抗干扰等特点,适用于各种工作环境。

2. 功能概述(1) 称重功能:支持精确称重,可根据需求选择不同的计量单位进行称量。

(2) 显示功能:配备高分辨率液晶显示屏,可直观地显示称重结果和其他相关信息。

(3) 存储功能:内置大容量存储器,可以记录大量的称重数据,并支持数据查询和导出。

(4) 连接功能:支持与电脑、打印机等外部设备的连接,实现数据传输和打印输出功能。

(5) 校准功能:提供校准操作,确保秤的准确性和稳定性。

(6) 报警功能:当称重超出设定范围时,能及时报警提醒用户。

(7) 设置功能:用户可根据实际需求对控制器进行各项参数设置。

(8) 自检功能:具备自动自检功能,确保控制器的正常运行状态。

三、操作说明1. 接通电源将电源线插入控制器的电源接口,并确保电源正常连接。

2. 启动控制器按下电源开关,控制器将启动,并在显示屏上显示相应信息。

3. 称重操作(1) 将待称量物品放在电子秤上,并确保稳定。

(2) 按下“称重”按钮,控制器将根据物品重量进行计算,并显示在液晶屏上。

4. 数据存储(1) 按下“存储”按钮,将当前称重数据保存到控制器的存储器中。

(2) 可通过数据查询功能,随时查看存储器中的数据,并支持导出到外部设备。

四、注意事项1. 请勿在高温、潮湿或腐蚀性气体的环境中使用电子秤控制器。

2. 在使用前请确保电源线的连接正确,以免引起电器故障或安全问题。

3. 请定期对电子秤控制器进行维护保养,确保其正常使用寿命。

4. 请按照说明书中的操作方法使用控制器,避免操作失误或不当使用导致意外情况的发生。

5. 如有任何问题或故障,请及时联系供应商或维修人员进行处理。

五、技术参数1. 电源电压:AC 220V,50Hz2. 工作环境温度:-10℃~40℃3. 适用湿度:≤85%4. 额定功率:10W5. 最大称重范围:XX kg6. 分度值:XX g7. 精确度等级:OIML III六、总结电子秤控制器是一种功能强大且易于使用的设备,具备精确称重、显示、存储等多项功能,适用于多种行业和场景。

XK3113S双秤显示控制器使用说明

XK3113S双秤显示控制器使用说明一、密码及功能一览表:二、功能操作:(一)、查询、打印、删除各班类统计数据:1、查询统计数据:1)输入密码“2ABC”(A:班别0-3,为9时表示全部班别;BC:类别00-19,为99时表示全部类别),按“设置”显示“ DATA ”,按“↓”显示“DISPLAY”表示查询数据;2)2秒内再按“↓”即可显示所需查询的数据,如在2秒内不按键或按其他键,则退出;3)显示数据格式按:“ A-BC ”,重量,包数的顺序以间隔2秒的速度循环显示;4)查询数据时,如有多项查询数据(全部班或全部类),按“↓”键可直接查询下一项数据;5)按其它键退出;2、打印统计数据:输入密码“2ABC”(A:班别0-3,为9时表示全部班别;BC:类别00-19,为99时表示全部类别),显示“ DATA ”,按“→”显示“PRINT”表示打印数据,2秒内再按“→”即可打印出所需的数据,如在2秒内不按键或按其他键,则退出;3、删除统计数据:输入密码“2ABC”(A:班别0-3,为9时表示全部班别;BC:类别00-19,为99时表示全部类别),显示“ DATA ”,按“↑”显示“DELETE”表示删除数据,2秒内再按“↑”即可输出所需的数据,如在2秒内不按键或按其他键,则退出;(二)、删除累计窗口数据:输入密码“3000”,显示“DELETE”表示删除数据,2秒内按“↑”即可删除累计窗口数据,如在2秒内不按键或按其他键,则退出;(三)、计量参数设置:1、计量参数设置:(四)、控制参数设置:(五)、7700:连续设置控制参数:1)进入后显示“CS 00-00”,“-”左边为包装类别号范围:00-19,右边为参数功能号,范围:00-10,分别代表:00:无效,按“设置”键返回秤重状态;01:设置额定包装重量;02:设置快加提前量A;03:设置中加提前量A;04:设置慢加提前量A;05:设置快加提前量B;06:设置中加提前量B;07:设置慢加提前量B;08:设置允许误差;09:设置避冲力时间A;10:设置避冲力时间B;2)按“↓”可使包装类别号+1,按“↑”可使参数功能号+1,按“→”可使类别号和功能号清零;3)按“设置”进入修改,完成后按“设置”键退出,此时类别号和功能号将按“00-01”,“00-02”…“00-10”,“01-01”…“19-01”…“19-10”,“00-00”的顺序进入下一个设置内容;4)设置完成后按按“→”使类别号和功能号清零,再按“设置”键返回秤重状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在配料或自动卸料过程中,按压“暂停”键可中止工作,按压“配料”键或“卸料” 键重新开始工作。

八、清零

在非自动工作过程时,按压“清零”键,可使料斗置零。自动配料时电脑自动 去皮置零,无须使用此键。

九、手动

在非自动工作时或出现有些故障时,按压“1、2、3、4、5、6”键,可实现 手动加料;按压“L、R”键,可实现手动卸料。

第三章 故障及处理

一、显示E0—CodE

原因1:密码不正确。 解决办法:正确输入密码才能进行参数修改。

二、显示E1—FuLL

原因1:传感器安装不正确。 解决办法:正确安装传感器,尤其要注意传感器的连接螺栓不能顶到传感器 中间,必须留有间隙;连接插头要连接可靠。 原因2:信号线故障。 解决办法:将信号线连接插头全部拔下来,用万用表检查,插头上 “1、2、 3、4”标号的插针与其它同号插针应该相通,其连通电阻应小于几Ω 并且四个电 阻值应基本一致;插头上不同标号插针之间的电阻应大于几百MΩ ,否则信号线 损坏,如能找到故障点可以把该段线截掉重新接好焊牢,否则需更换信号线。 原因3:传感器损坏。 解决办法:插上一个传感器等显示稳定后,站在该传感器部位一个人看显示 重量多少,然后换一个传感器再测试,如果三个传感器有两个显示值比较接近、

的拱形弯,以便防雨、防潮、防尘。 5. 为安全起见,机箱外壳要可靠接地,接地也可以减少电磁干扰。

二、开机

接线无误后可开机,开机后先显示“0.0.0.0.0.0.0.0.-9.9.9.9.9.9.9.9.”一次, 然后显示料1、料2、料3、料4、料5、料6的设定重量,最后显示单个“0”时表 示零点误差在0.25个分度值内;显示其它值表示秤体上有物料。

第一章 概 述

XK3116(C)称重显示控制器,采用高速、高精度A/D转换和单 片机控制技术,对电阻应变式称重传感器信号进行智能处理,自动跟 踪系统零点,实时显示物料重量,自动修正物料落差并输出定值控制 信号。

本产品操作简单,维护方便,能根据用户需要灵活配置,可适用 于多种电子称重配料控制系统。

主要性能和技术指标 电源:AC220V ±10% 消耗功率:≤ 5W 工作温度:0-40℃ 工作湿度:<85%相对湿度(无凝结水) 环境条件:无雨淋、日晒及其它污物喷洒 海拔高度:≤ 1000m 称重量程:根据传感器规格,可由用户设定 传感器激励电压5V,最大电流100mA 仪表采样频率:50次/秒 最小分度值信号:0.6μ V/d 最高显示精度:1d 显示单位:kg 精度等级:Ш级 配料精度:2%(满量程) 可配物料种类:C4型1-4种;C型1-6种 卸料方式1:单向卸料 卸料方式2:双向卸料 卸料方式3:单向卸料后再进行左右分料

4

不影响下次配料精度。 3、打印机使用58mm宽×Φ 33热敏打印纸,在温度不高于60℃、无光(射

线)辐射环境下,可以较长时间保存,如需永久保存请复印或照相保存。 在卸料前,按面板上“打印”键,有打印机时打印配料数据,无打印机时显

示一下已配料次数,然后返回称重状态。

六、卸料

按压手柄上“左卸”、“右卸”按钮可自动卸料。卸料完成后(料斗余重小于09 号参数设定的空秤上限)延时一个配料间隔时间将自动进行下一次配料,然后等 待卸料。

九、配料误差过大

原因1:称量斗下面有东西顶或者称量斗边缘碰壁,导致称量不准。 解决方法:清理称量斗下面杂物,排除称量斗周围异物,保证称量斗有足够 的自由摆动空间。 原因2:料斗料太少、料含水量太高导致下料不连续、流速不均匀。 解决方法:及时上料,保证有足够的料;料含水量太高时很难解决。 原因3:配方设定料值太少。 解决方法:增加料值或者将加料口堵小,减低加料速度。 原因4:称重系统出现问题,信号不能正确传输。 解决方法:先排除称重系统故障再使用。 原因5:电脑内部称重系数参数改变。 解决方法:停机后上人测试重量看体重显示是否正确,误差太大则需重新校 秤。

四、更改参数及校秤

1、参数设置。 开机等料值显示完毕后,按“设置”键3秒以上,即进入参数设置状态,显 示“00 00000”,输入更改参数密码,按“确定”键,密码正确后后5位闪动, 此时可修改密码,再按“确定”键,新密码即被记入,如不修改密码,直接按“确 定”键即进入01号参数设置,各个参数的含义见后面参数表说明,01号参数设 置好后按“确定”键进入02号参数设置,依此类推完成所有参数设置后控制器 将重新自检。 详细参数参见后面参数表说明 2、校秤 开机等待显示零后(如不显示零可手动清零),用砝码测试,没有误差就不 需校秤了;如有误差按下述方法校秤。 方法1:计算 K=(砝码的实际重量÷显示重量)×10#参数值,用计算出的 K值代替原来的10#参数值。 方法2:先去掉砝码,显示零时(如不显示零可重开机或手动清零),然后 调出13号参数(此时13号参数应为零),放上已知重量的砝码(砝码重量必须 大于40kg,否则无效),不管显示多少,将显示值改为砝码的实际重量值,然 后按“确定”键即可,校秤时砝码的重量越少误差越大,建议使用200kg以上砝 码。

三、显示E2--PEEL

原因1:皮重超差。 解决办法1:正确设置08#满量程参数。 解决办法2:手动放掉料斗内过多的料,仪表重新自检。

四、显示E3--rocK

原因1:开机自检时秤体晃动。 解决办法1:晃动不影响使用时可以不作处理。 解决办法2:晃动影响使用时,请想法解除或减少振动。

五、显示E4---Prn

十、仿真

当03#参数设为002时,为仿真模式。此时按压配料健,仪表将配方作为时 间值(单位100ms)对料1-料6输出端子进行顺序输出,用于检查输出端子是否 正常,方便现场在没料时进行空机调试。

注意:正常工作时请将03#参数改为000。

十一、注意事项

1.机箱要可靠接地,地埋装置对地电阻不能过大,不要与其它设备共用地埋 装置。

1 00158 料1配料设定值为158kg,如其落差值为18kg P1 00140 料1加料截止值为140kg,动态加到该值后停止加料 d1 00.4 料1自动点动补料时间为每次0.4秒 2 00320 料2配料设定值为320kg,如其落差值为20kg P2 00300 料2加料截止值为300kg,动态加到该值后停止加料 d2 00.0 料2自动点动补料时间为每次00.0秒,不进行点动补料 3 00418 料3配料设定值为418kg ,如其落差值为35kg P3 00383 料3加料截止值为383kg,动态加到该值后停止加料 d3 00.0 料3自动点动补料时间为每次00.0秒,不进行点动补料 4 00150 料4配料设定值为150kg ,如其落差值为3kg P4 00147 料4加料截止值为147kg,动态加到该值后停止加料 d4 00.0 料4自动点动补料时间为每次00.0秒,不进行点动补料 5 00000 料5配料设定值为000kg,设定值为0不配该料 P5 00000 料5加料截止值为000kg

原因1:信号线、传感器故障导致仪表无法正常工作。 解决方法:去掉信号线,若恢复正常,则可判断信号线或传感器有故障。 原因2:主板损坏。

7

解决方法:送回厂家修理。

八、仪表显示不稳

原因1:称量斗下面有东西顶或者称量斗边缘碰壁。 解决方法:清理称量斗下面杂物,排除称量斗周围异物,保证称量斗摆动灵 活有足够的自由摆动空间。 原因2:信号传导不良、传感器安装不正确、信号线或传感器进水。 解决方法:参考故障“二”解决办法进行解决。

3

d5 00.0 料5自动点动补料时间为每次00.0秒 6 00122 料6配料设定值为122kg,如其落差值为0kg P6 00122 料6加料截止值为122kg,动态加到该值后停止加料 d6 00.0 料6自动点动补料为仿真状态,其配方输入方式和自动落差修正状态一 样。

2

料重视配料机情况一般应在100kg以上,过少则误差过大或者配料失控,采 取措施缩小加料口可改善此情况。

自动落差修正状态配方示例: 1 00158 料1配料设定值为158kg 2 00320 料2配料设定值为320kg 3 00418 料3配料设定值为418kg 4 00150 料4配料设定值为150kg 5 00000 料5配料设定值为000kg,设定值为0不配该料 6 00122 料6配料设定值为122kg

5

2.本控制柜工作电压为380V±10%,电压差值过大或波动过大将导致工作异 常或紊乱,严重时会造成损坏,务必注意。

3.根据传感器的型号数量控制料斗的总重,避免超载损坏传感器。 4.安装机器时,切不可在料斗上加过大的力,以免损坏传感器。 5.下班后最好将料斗上的料放掉,以保护称量系统的准确。 6.雷雨时注意防水、防雷击,避免不必要的损失;长期不用时将信号线、手 柄线拆除保存。 7.对配料机部位进行焊接时,要将信号线、手柄线、传感器拆除,避免电焊 脉冲造成主机或传感器损坏。 8.天气炎热时,应采取遮阳、通风、降温等措施使机箱散热,避免过热损坏。 9.手柄最好用塑料袋包好固定使用,经常移动容易造成连线折断或短路。 10.传感器信号线要避免挤、压、折、拉,以免造成连线折断或短路,工地上 由于使用不当造成信号线和手柄线损坏的较多,请务必注意。

1

第二章 操 作

一、安装

1. 控制柜应安装在:无雨淋、日晒及其它污物喷洒的环境中。 2. 确保:传感器、手柄及其连线接头部位避免雨淋、进水,否则机器无法正常

工作。 3. 注意:传感线、手柄线不要与电源线并行,以减少电磁干扰,保证控制柜内

部电脑可靠工作。 4. 传感器的每个插头、连接部位请用塑料袋或其它防水物包扎好并打一个向上

6

一个相错很多,则该传感器可能是坏的,需要更换相同规格的传感器。 原因4:信号线分叉部位、传感器插头部位进水。 解决办法:用吹风机的温风将插头部位吹干。 判断主机称量系统好坏的简单方法:把机箱右下脚的信号线插头拔下,用手

触摸插座内的插针,显示屏上数字跳动很厉害,主机称量系统硬件一般没问题; 如果显示屏上数字不跳动或跳动极小则机内主板可能损坏。