全厂辅控网控制系统(BOP )的典型设计与实现

大型火力发电厂辅助车间系统控制方式及网络结构的研究

大型火力发电厂辅助车间系统控制方式及网络结构的研究文章从大型火力发电厂辅助车间的特点以及目前采用的控制系统现状入手,对辅助车间系统采用集中控制方式加以论述。

文中还对火力发电厂辅助车间控制系统网络结构选用做了详细分析和比较,并从工程技术水平和造价两个方面综合比较了常规辅助车间BOP网络结构控制方案与冗余星形拓扑结构的BOP以太网控制方案的优缺点。

标签:火力发电厂;辅助车间;BOP网;控制方式引言近年来国内外涌现出了一大批的单机容量1000MW的火力发电机组,其辅助车间系统的自动化水平也越来越受到行业的重视,电厂运行对辅助车间自动化要求也日渐提高,这就给辅助车间(系统)的网络设计和控制系统的应用提出了新的要求。

如何提高辅助车间控制系统及控制点配置的合理性和管控一体化水平,以满足辅助车间工艺系统的特点和地理位置的要求,已成为辅助车间控制系统设计的目标。

目前国内大型火力发电厂均按照全厂辅助生产车间控制网(BOP网)设置,该网通过数据通信网络与各个辅助车间(系统)控制系统相连,通过设置在CCR(集控室)的辅助车间操作员站,对全厂各个辅助车间系统进行监视和控制。

1 辅助车间(系统)网络结构1.1 型式一近年来设计的大型火力发电厂一般是根据设计规程,将同类型、同性质的辅助车间控制系统通过数据通讯方式连成相对集中的控制网,一般划分为水网、煤网、灰网,并在就地留有相应的水、煤、灰集中控制室,每个控制室都设有固定的运行值班人员。

水网连接的辅助车间有:锅炉补给水车间、净化站车间、凝结水精处理车间、工业废水车间、生活污水与含油污水处理车间、循环冷却加药车间、储氢车间、脱硫废水处理系统等,水网操作员站一般布置在就地补给水车间集中控制室内。

灰网连接的辅助车间有:气力输送及灰库系统、电除尘系统、除渣系统等,其操作员站布置在就地除灰集中控制室内。

煤网包括的辅助车间有:燃料储存、输煤等,一般在煤网控制室就地设置就地操作员站。

各电厂在水、煤、灰集中控制网基础上,通过数据通讯方式把各辅助车间连成一个整体的控制网,简称BOP网,BOP网操作员站布置在CCR控制室,可以实现运行人员在主厂房集控室完成对各辅助车间的运行监视,并了解辅助车间的运行状况,具体网络结构示意图见附图1。

沧东电厂全厂辅控网系统的优化及应用

沧东电厂全厂辅控网系统的优化及应用文章对沧东公司全厂辅助控制网络升级改造过程中应用方法及优化思路进行说明,并详细阐述此次网络优化的重点、难点,并提出适合本厂特色的优化方案。

希望通过文章的分析可以为相关人士提供一定的参考和借鉴。

标签:辅控网;网络;整合;优化Abstract:This paper explains the application methods and optimization ideas in the process of upgrading and improving the auxiliary control network of Cangdong Company,expounds in detail the key points and difficulties of this network optimization,and puts forward the optimization scheme suitable for the characteristics of our factory,in the hope that through the analysis of the article can provide certain reference for people concerned.Keywords:auxiliary control network;network;integration;optimization1 概述随着自动化技术、信息化技术、网络技术以及计算机技术的不断发展以及管理水平的不断提高,火电厂对辅控网系统自动化程度也提出了更高的要求,辅控系统的集中控制成为必然要求,从而使少人值守甚至无人值守成为可能。

本次的网络优化改造结合本厂的特点,对网络的结构进行了梳理,整合,对网络层次进行了优化,对网络的硬件及控制软件进行了统一,从而提高了系统的可靠性、稳定性,使管理更加方便。

浅谈核电站BOP厂房设计管理

浅谈核电站BOP厂房设计管理【摘要】BOP(Balance of Plant)厂房作为核电站的配套设施,是维持核电站正常运行、维护的重要组成部分。

BOP厂房的设计水平直接影响到厂房功能的实现,进而影响核电站的正常运行、维修。

本文从红沿河核电站AA/AB/AC/AX 等厂房出现的设计问题入手,分析了问题产生的原因,通过总结工作中采取的措施和查找相关管理资料,提出了降低BOP子项设计问题的建议。

【关键词】核电站;BOP厂房;设计问题;设计管理0 前言辽宁红沿河核电站位于辽宁省辽东半岛西海岸渤海辽东湾瓦房店市境内,电站规划建设六台百万千瓦级压水堆核电机组,统一规划、分期建设。

一期工程建设四台百万千瓦级压水堆核电机组。

根据国家发改委要求,一期工程采用岭澳核电站二期翻版加改进技术,即CPR1000的技术路线。

辽宁红沿河核电有限公司与中广核工程有限公司和深圳中广核工程设计有限公司组成的联合体签署委托合同,由联合体承担工程范围内的工程建设和管理工作,完成前期准备、设计、采购、施工、调试、移交运行等工作。

深圳中广核工程设计有限公司(以下简称“设计公司”)是一期工程设计总包单位,核相关BOP厂房、构筑物及系统由上海核工程研究设计院负责,非技术性BOP厂房、构筑物及系统由东北电力设计院负责,部分BOP厂房、构筑物及系统由广东省电力设计研究院负责。

BOP厂房(Balance of Plant)作为核电站的配套设施,包括除核岛和常规岛以外的所有海工、水工结构和辅助厂房,其分为技术性厂房和非技术性厂房两大类,共九十余个子项。

本文论述设计问题涉及的厂房包括非放射性机修车间、非放射性机电仪仓库及办公室、性能实验室(以下简称AA/AF/XL),冷机修仓库、材料棚、龙门吊及环吊下车仓库、钢材贮存库(以下简称AB/AO/AQ/EF),热机修车间和仓库(以下简称AC),危险品库(以下简称AX)等;其中AA/AF/XL、AB/AO/AQ/EF 和AX属于非技术性厂房,AC属技术性厂房。

BOP水系统施工方案

工程概况:BOP水处理系统主要包括:锅炉补给水热控安装、循环水处理热控安装、污水热控安装及循环水加氯热控安装。

水处理系统采用车间集中控制方式,各车间控制系统的可编程序控制器均有标准通讯接口,将运行数据通过光缆的通讯方式向化学水集中控制室传送。

热控施工具有施工范围大、受建筑专业、机务安装制约的特点,因此必须科学合理的组织施工,作好与各专业的配合、连接工作,及时完成热控安装、调试工作。

主要工作量:1、热工控制盘(柜、箱)安装:48台。

5、电缆敷设:约37千米。

2、就地仪表安装:145块。

6、气源管和测量管路敷设:约4000米。

3、电动门调试:77台。

7、电缆沟桥架制作安装:约2吨。

4、气动门调试:118台。

8、电缆保护管敷设:约3000米。

编制依据:1、山东华能德州电厂三期工程施工图37—F1243S—K0203(1)循环水处理检测热控系统图37—F1243S—K0203(2)循环水处理热控设备布置图37—F1243S—K0203(3)循环水处理热控施工图37—F1243S—K0209 污水处理程控施工图37—F1243S—K0210 工业污水处理热控施工图37—F1243S—K0211 生活污水热控施工图2、规程、规范《电力建设施工及验收技术规范》热工仪表及控制装置篇SDJ279—90《火电施工质量检验及评定标准》热工仪表及控制装置篇电综[98]145号《火力发电厂热工仪表及控制装置技术监督规定》国电安运[1998]483号3、技术管理文件山东华能德州电厂三期工程3号标施工组织设计Q/DDE·德州·J302.01—2000东电二公司德州电厂三期工程质量计划Q/DDE·德州·G302.01—2000东电二公司德州项目经理部热工工程处专项质量计划Q/DDE·热工·G302.06—2001 一.施工准备1.图纸审核组织施工技术人员对已到专业图纸进行审核,发现问题及时提出并以工程联系单形式上交施工部,并做好图纸审核记录。

BOP课件

随着我国科技技术的发展,辅助车间的网络化控制方式已逐步成熟, 因此辅助车间按控制设备分散布置 (控制机柜布置在各工艺系统车间 ),监 控设备集中布置 (在集中控制室设置辅网操作员站 )的方案设计。即每个辅 助系统采用独立的可编程序控制器(PLC)实现控制,通过冗余的通讯网络 将每个PLC控制系统连在一起构成辅助车间集中监控系统(BOP网),其操 作员站布置在单元集中控制室内,在集中控制室操作台上设置3个操作员站, 对各系统的运行状态进行监视及控制。该辅助车间集中监控系统通过网络 服务器与SIS实现通讯,向全厂生产及管理人员提供实时信息,为实现全厂 生产优化及生产调度提供信息基础。 由于考虑到我公司的各辅助车间的施工进度不一,不同辅助车间的调试、 试运行的不同步性,在各辅助车间视情况分别设置就地上位机,作为临时 操作员站。在各车间设备调试初期,即使整个辅助车间监控网络未调试好, 就地上位机也可以对所属系统进行调试或运行监视。待运行稳定成熟后各 辅助系统通过布置在集中控制室的操作员站对所有辅助车间(除输煤系统 及电除尘系统外)统一监控,实现就地无人值班。统一设就地运行人员,不 定期进行巡视。

2S: 热备模块 1757-SRC3

#2工作站

2#以太网交换机

4S: 以太通信模块: 1756-ENBT 5S: 占空模块: 1756-N2 6S: 占空模块: 1756-N2

ContronNet ContronNet A网 B网

热冗余连接线

电源模块 1756-PA72 0S: CPU模块: 1756-L61 1S: RIO模块: 1756-CNBR

ContronNet A网

电源模块 1756-PA75 电源模块 1756-PA75

ContronNet B网

A B

核电厂BOP辅控系统的集成与应用

2020年第19卷第5期核电厂BOP辅控系统的集成与应用□蒋宏宇刘海锋【内容摘要】如何优化核电厂BOP范围内的控制,已经成为提高核电厂自动化水平的重点之一。

本文结合核电厂BOP控制系统的现状,对BOP控制网络的集成可行性展开了分析。

【关键词】核电厂;BOP;集控网络【作者简介】蒋宏宇,中国核电工程有限公司河北分公司工程师;刘海锋,中国核电工程有限公司河北分公司工程师目前的工程实践中,由于核电各BOP子项物理位置分散、各供货商独立供货等原因,造成了BOP范围内各子系统控制方式独立,网络连接方式不统一。

这为生产监控和管理带来了很多不便,使得各子项不能实现无人值守、集中监控的目的。

但随着自动化技术的发展以及企业管理理念的变革,客观上对BOP相关控制系统提出了更高的要求。

一、BOP辅助系统控制技术的现状目前在各新建核电机组工程实践中,核岛和常规岛一般采用DCS控制技术,控制系统机柜布置于核岛、常规岛专用电子间内,各主系统工艺参数集中于机组主控室展开监控。

BOP范围内,海水淡化、除盐水生产、凝结水精处理、压缩空气生产、废物处置等相关系统与核岛、常规岛紧密联系。

其控制系统往往采用PLC加上位机的方式,布置范围分散,功能独立。

此种模式下,各系统独立运行给生产工作带来了诸多不便:一是各子项无法做到完全无人值守,多系统独立运行,值班点多;二是控制系统设计与供货来自不同制造商,设备与设计可能各异;三是各控制系统间无信息交换或较少存在,数据之间难以共享;四是子项与主控室之间不存在数据通讯,主控室该系统生产信息了解不及时。

因为此类问题的普遍存在,相关行业标准DL/T5227《火力发电厂辅助系统(车间)热工自动化设计技术规定》曾以行业标准的形式对辅助车间的集中监控进行了推荐性规定:“辅助系统(车间)热工自动化水平设计可根据性质相近的辅助工艺系统或相邻的辅助生产车间的划分和地理位置,适当合并控制系统及控制点。

”二、系统集成的可行性分析在实际工程中,BOP范围内控制系统的集成一般需要以下前提条件。

大型火力发电厂辅助车间系统控制方式及网络结构的研究

大型火力发电厂辅助车间系统控制方式及网络结构的研究付奎

【期刊名称】《科技创新与应用》

【年(卷),期】2016(000)034

【摘要】文章从大型火力发电厂辅助车间的特点以及目前采用的控制系统现状入手,对辅助车间系统采用集中控制方式加以论述.文中还对火力发电厂辅助车间控制系统网络结构选用做了详细分析和比较,并从工程技术水平和造价两个方面综合比较了常规辅助车间BOP网络结构控制方案与冗余星形拓扑结构的BOP以太网控制方案的优缺点.

【总页数】2页(P16-17)

【作者】付奎

【作者单位】中国电力建设股份有限公司,北京 100044

【正文语种】中文

【相关文献】

1.火电厂辅助车间控制方式及系统选型方案探讨

2.火电厂辅助车间集中控制方式及系统构成方案探讨

3.大型火力发电厂辅助车间控制系统选择

4.大型火力发电厂DCS系统在辅助车间的应用

5.火电厂辅助车间集中控制方式及系统构成方案探讨

因版权原因,仅展示原文概要,查看原文内容请购买。

辅助车间控制方式控制系统网络结构选型优化论文

辅助车间控制方式及控制系统网络结构选型优化摘要:针对华润贺州电厂一期(21000mw)工程及国华台山电厂二期(21000mw)辅助车间控制方式、控制系统设备选型及控制系统网络结构设置,对辅助车间是否设置辅助车间集中监控网、辅控系统采用什么样的网络结构设置进行分析和比较,以提高经济性和自动化程度。

关键词:辅助车间控制系统;网络结构中图分类号:tm73文献标识码:a文章编号:1009-0118(2012)04-0217-02一、概述随着大型火电机组的运行和管理水平不断提高,分散控制系统(dcs)和可编程控制器(plc)在火电厂自动化控制中已得到大量应用,目前许多新建及改造300mw及以上容量机组基本上都采用机、炉、电集中控制方式,优化辅助车间和附属生产系统控制、提高辅助系统的自动化水平和管理水平,合理的按工艺系统或地理位置设计控制系统或控制点,实现全厂辅助车间和附属生产系统集中监控,提高系统运行安全性和经济性,增强电厂的市场竞争力,也已成为火电厂自动化的发展方向。

同时也是一个电厂自动化程度高低的直观体现。

针对华润贺州电厂一期(21000mw)工程及国华台山电厂二期(21000mw)辅助车间控制方式、控制系统设备选型及控制系统网络设置,对辅助车间是否设置辅助车间集中监控网、辅控系统采用什么形式网络结构进行分析和比较,进行辅控系统的优化,进一步提高全厂自动化水平,最大程度的提高性价比。

二、国内辅助车间控制系统现状(一)辅助车间工艺系统越来越复杂,工艺子系统的控制点越来越多,运行方式差异越来越大,各系统的监控相互独立,没有充分考虑资源的共享。

(二)在辅助生产控制系统设备选型上以plc+上位机系统为多,设备选型及软件多样化,schneider、ab、siemens等公司plc产品多样化。

造成对人员要求复杂化、维护不便。

(三)辅助系统虽多采用车间集中控制,但控制室布置较多,每个控制室又须设置数名运行值班员,形成多个孤立控制区,使得运行管理不能集中,同时考虑到运行多班轮换值班问题,增大运营成本,造成各种资源的浪费。

核电厂BOP集控运行优化分析

核电厂BOP集控运行优化分析摘要:我国核电厂经历了30多年的技术发展,机组容量和设备性能都取得了极大发展,但核电厂的BOP辅助系统没有一体化集中控制室,也没有使用DCS数字化仪控平台,设计采用分散在各个BOP子项厂房的PLC控制系统,各自独立控制工艺运行。

海南核电在华龙一号实现了BOP集控运行设计,现场无人值守,降本增效,集中管理,节省人力,进一步提高电厂的自动化、智能化和集控水平。

关键词:BOP辅助系统;集中控制;DCS;无人值守0 引言火电厂主辅系统一体化DCS设计已近十年,设计成熟。

2020年以前的华龙一号核电厂主控室及BOP现场值班室的设计,和国内其他核电站几乎一样,集中控制的程度不高,存在现场值班室众多、分散管理的情况,导致需要的值班人员较多,较大的增加了人力成本。

本文主要介绍华龙一号核电厂BOP辅助系统采用集控运行的设计方案,有利于实现“现场无人值守”。

在集中控制室值班的情况下,有利于运行值班人员的集中安排,同时可大幅减少值班人员,达到节约运行成本、减少人因失误的目的。

根据本项目的优化成果,BOP辅助系统集控运行方案将在后续华龙核电机组上将成为标准配置。

1 核电厂BOP辅助系统的问题1.1 值班室分散导致人数较多核电厂BOP子项中各个辅助系统单独采用PLC控制,存在值班室分散问题。

值班室分散问题导致运行人员无法集中监控现场工艺设备,必须配备4-8人员负责BOP辅助系统现场巡检和操作,运行人员分散在各个BOP厂房也导致无法灵活统筹安排人员。

1.2 控制系统分散导致造价高控制系统分散导致造价高,每个BOP厂房都要配置值班室、办公桌椅、打印机、通讯电话等设施,导致成本相对较高。

BOP厂房一个SEA系统仪控造价在500万元左右,而BOP集控设计将十多个控制系统设计集成在同一DCS平台,整体造价大约在600万元,降本增效十分明显。

1.3 设备品牌繁多导致备件种类多原先的BOP辅助系统各自厂家独立供货,因此控制系统的设备品牌繁多,有西门子、ABB、罗克韦尔等等,导致备件种类多。

常规岛及BOP仪控设计PPT课件

可编辑

深圳中广核工程设计有限公司

主控室内常规岛相关设备简介 1、布置设计(操纵台、大屏、后备盘) 2、画面设计(统一的人机界面) 3、后备盘设计(为LEVEL2备用,CVI、GGR、CFI、

GSE、GRE、GSY等系统在后备盘上有操作和显示设备) 4、报警设计(报警管理、报警分类、报警抑制)

统应能完成扫描、数据整定、数字化输入和输出、线性化、热电偶冷 端补偿、过程点质量判断、工程单位换算等功能。 每个机柜内的每种类型I/O测点都应有10~15%的备用量。 每个机柜内应有10~15%的模件插槽备用量。 控制器站的处理器处理能力应有40%余量,操作员站处理器处理能力 应有60%余量。 处理器内部存贮器应有50%余量,外部存贮器应有60%余量。 30~40%电源余量 模拟量最大执行周期不应超过250ms,开关量周期不应超过l00ms。 系统应能在环境温度0~40℃,相对湿度10~95%(不结露)的环境中 连续运行。

2、流程 (从主蒸汽说起)

可编辑

深圳中广核工程设计有限公司

整体流程示意图

可编辑

深圳中广核工程设计有限公司 常规岛流程简介(2/4) VVP、GSS、GCT、ADG、APD

可编辑

深圳中广核工程设计有限公司

流程简介(3/4) CVI、CEX、ATE、ACO

可编辑

深圳中广核工程设计有限公司

流程简介(4/4) ABP、APA、AHP、ARE

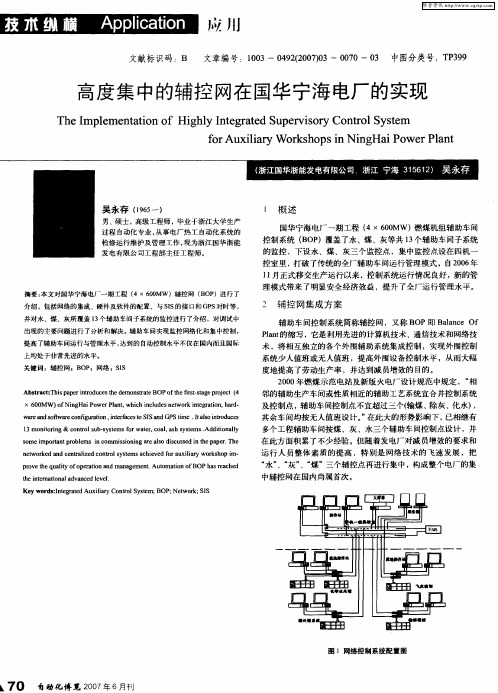

高度集中的辅控网在国华宁海电厂的实现

15 系列产品 ,P C控制系统采用双机热备模式 ,底 层网络通 76 L 过 C nrl t o t Ne 网通讯模块 的冗余功能实现 网络通信热备 ,下位 o 机之 问数据通讯 交换速度最快 为 5 p ,上位机与主站之 间采 Mb s 用以太 网通讯模块双 备用连接 ,通讯速度能达到 10 p 。热 0 Mb s

维普资讯

维普资讯

21 网络 构 成 ( 图 I 示 ) 如 所 211 制 层 ..控

每个操作站都 配有 冗余的 1M/0 M teNe 网卡 ,通过 O 10 Ehr t 交换 机分别与冗余的 Ehr t teNe通讯总线相连 ,因此每个 C T操 R

作站 都 是 冗 余 通讯 总 线 上 的 一 个 站 。B OP网操 作 员站 和 各 系 统

控 制层为 P C控制 网络, L 控制 网络 是一种高速确定性 的 网 络 ,用于对时间有苛刻要求的应用场 合的信息传输 ,它为对等 通讯提高 了实时的控制和报文传送服务 。它具 备一 个独有的预 定连接 ,允许用 户以预定速率 重复的发送 和接 收数据 ,这就 是 请求信息包间隔 ( P ) R I, 就是说通过设定可以重 复的以指定的 间 隔时 问从 1 / O模块 上接收数据( 必须使用 R NeWox S t r去激活所有

的 开 放性 。所 有设 备 的 代号 和测 点 编 号采 用 K 编 码 。编 程软 KS

系统资源 ,数据 的传送 可以畅 通无阻 ,并可 以方便地进行连接 和扩充 。全厂辅助车间 网络控制 系统配置如 图 l 所示 。 21 管理层为 SS系统 .I 3 I SSS pri r fr t n ytm) I(u e s yI omao s 系统通过 光纤接入辅控 vo n i S e 以太 网, 通过 OP 方式从辅控 网取数据: C是通过 F G tw y C OP S ae a 抓取 IS L实时数据 ,再由任意 O C客 户端软件通过 OP nQ P C抓 取 F Ga y S t 的数据 。 wa 这样通过 SS I 系统 实现 了全厂辅 助生产系

电厂辅助控制系统(1)

第二章

输煤程控系统

火电厂的输煤程控系统主 要完成卸煤、储存、分配、筛选、 破碎、运送、计量等工作。

主要被控设备:斗轮堆取

料机、翻车机、皮带等。

第二章

输煤程控系统

一、概述

以两台600MW 燃煤机组, 每台炉设计煤种耗煤量为238t/h ,

校核煤种耗煤量为234t/h 。机组日 利用小时按20h ,年利用小时按

第二章 输煤程控系统

(七)取样、计量设施 1、计量设施:铁路来煤由铁路专用线 上的轨道衡计量。入炉煤采用电子皮带 秤计量,布置在上主厂房的#4带上,采 用布置于电子皮带秤上方的循环链码校 验装置进行模拟校验。

第二章 输煤程控系统

动态电子轨道衡:承载货物列车进入称量台 面,在重力作用下,使称重传感器弹性体产生形变,

第二章

输煤程控系统

煤运抵电厂的主要方式:

(1)铁路运输√

(2)船舶运输 (3)汽车运输

第二章

输煤程控系统

输煤系统设备概况: (1)卸煤设备:翻车机及调车系统 (2)储煤设施:斗轮堆取料机、煤场 (3)输煤设备:输煤程控设备、工业 电视监视设备、给配煤设备、带式输送 机、筛碎设备、通风除尘设备、辅助设 备、含煤废水处理系统、取样计量设施 (4)输煤系统

煤罐

第二章 输煤程控系统

三、储煤设施 (二)斗轮堆取料机(煤场机械) 堆料 取料 工作原理:斗轮是通过其本身的回转从 煤堆中铲取煤的主要部件。斗轮的驱动 有液压驱动、机械驱动和二者联合驱动。

第二章 输煤程控系统

四、输煤设备 (一)输煤程控设备 输煤程控系统,按三个PLC分站设 计,设有三个电子设备间:一个集中控 制室(输煤程控室)、一个煤仓间电子 设备间(煤仓间MCC),一个煤场电 子设备间(煤场PC间)。

简述燃煤发电机组BOP安装工程的施工管理

简述燃煤发电机组BOP安装工程的施工管理摘要:我国电力行业发展了几十年,也逐渐走向成熟,作为世界上人口最多的国家,我国的电力行业也承受着巨大的重担,电力行业在中国现在也到了从技术引进到技术开发的阶段,在火力发电、水力发电、核力发电基础上各种新型能源发电层出不穷,风力发电、地热发电、沼气发电、太阳能发电等清洁能源发电不断涌出,火电施工企业要在新型能源领域分享到一瓢饮,就必须提高自身施工管理水平,以高质量,高品质赢得社会的认可,方能在激烈的市场竞争环境下站稳脚跟,立于不败之地。

关键词:施工管理;火力发电;新能源经过多年发展,我国电力行业逐渐走向成熟,目前,我国电力行业已从技术引进发展到了技术开发的阶段,在火力发电、水力发电、核力发电基础上各种新型能源发电层出不穷,风力发电、地热发电、沼气发电、太阳能发电等清洁能源发电不断涌出。

作为电力施工企业要充分认识当前我国电力行业发展形势,以科学发展为指导,结合企业自身条件认真分析研究制定企业战略发展方向,从加强和提高自身管理水平入手,从安全、质量、管理入手,从强化市场入手,从企业自主创新入手,从企业文化品牌建设入手,全方位提高企业抵御市场风险能力,使企业在市场竞争中立于不败之地。

在发展的同时也伴随着一些问题,尤其是施工管理出现问题,影响了工程的质量,也不能充分发挥工程的投资效益和经济效益。

作为BOP安装工程的管理者,本文将针对国内某燃煤发电机组BOP安装工程的施工管理进行分析。

1 BOP工程项目设备特点及安装工程的内容某燃煤发电机组工程概况:机组容量:2×660 MW超临界机组。

锅炉是哈尔滨锅炉厂有限责任公司生产的660 MW超超临界变压直流燃煤炉,单炉堂、一次再热、平行通风、露天布置、固态排渣、全钢架、全悬吊结构Π型锅炉;汽轮机采用上海汽轮机厂生产的超临界、高中压联合启动、一次中间再热、四缸四排气、单轴、双背压、凝汽式、八级回热抽气的汽轮机;发电机采用上海汽轮机有限公司生产的型号为QFSN-660-2型发电机组(静态励磁方式);煤场新建两个全封闭圆形煤场,其单个煤场直径120 m,能满足2×660 MW机组锅炉20 d用煤量。

电厂辅助控制系统(1)资料

第二章

输煤程控系统

火电厂的输煤程控系统主 要完成卸煤、储存、分配、筛选、 破碎、运送、计量等工作。

主要被控设备:斗轮堆取

料机、翻车机、皮带等。

第二章

输煤程控系统

一、概述

以两台600MW 燃煤机组, 每台炉设计煤种耗煤量为238t/h ,

校核煤种耗煤量为234t/h 。机组日 利用小时按20h ,年利用小时按

第一章

绪论

一、辅控系统的技术发展

1、以继电器为核心阶段

2、以PLC为核心阶段 3、辅助系统相对集中控制阶段

4、辅助系统集中控制阶段

5、全厂集中控制阶段

第一章

绪论

以某厂为例:公用DCS控制网监控压缩空气系统、 燃油控制系统等;其他的辅助车间采用PLC构成 控制系统,如除灰渣、石灰石输送、电除尘组成 灰控制子网,锅炉补给水、循环水加药、废水处 理等组成水网,输煤等组成煤网,将灰网、水网、 煤网及中央空调系统相连组成一个单独的辅助控 制网(BOP)来实现监控,最终实现在集控室内 集中监控。

5500h 计,耗煤量如下表:

第二章

输煤程控系统

小时耗煤量t/h 日耗煤量(t/d)

规模 1*600 MW 2*600 MW 设计煤 种 238 476 校核 煤种 234 468 设计煤 种 4760 9520 校核 煤种 4680 9360

年耗煤量 (104t/d) 设计煤 校核煤 种 种 114 228 112 225

第二章 输煤程控系统

煤网由上位机、主干网和可编程控制器

(PLC)构成,以LCD和键盘作为主要

监控手段,实现对整个系统的集中管理、

程序控制和闭环控制,输煤程控系统的

PLC按工艺系统分散配置。

全厂辅控网控制系统(BOP )的典型设计与实现

全厂辅控网控制系统(BOP)的典型设计与实现——大唐信阳华豫电厂一期老厂改造概述信阳华豫电厂一期工程(2×300MW)燃煤机组辅助车间控制系统(BOP)覆盖了水、煤、灰等共11个辅助车间子系统的监控,下设补给水、精处理、干除灰、电除尘、制氢站、除灰渣、输煤程控等八个就地监控点,集中监控点设在主机集控室里,设有3台冗余独立的具有开发功能的操作员站,打破了传统的全厂辅助车间运行管理模式,真正实现了投资方减员增效的要求和目的。

本项目由武汉力特自控科技发展有限公司承建,在承包商和投资方的共同努力下,整个项目周期历时2个月零21天顺利按计划完成,在整个实施过程中,边发电边改造创造了零事故、不断电、不停机的改造优秀成绩,特别是实施过程中投资方和承包商的领导提出“确保安全发电第一”的指示起到重要作用,自2007年7月正式移交生产运行以来,控制系统运行情况良好,新的管理模式带来了明显安全经济效益,提升了全厂运行管理水平。

辅控网网络技术的集成方案辅助车间控制系统简称辅控网,又称BOP 即Balance Of Plant的缩写,它是利用先进的计算机技术、通信技术和网络技术,将相互独立的各个外围辅助系统集成控制,实现外围控制系统少人值班或无人值班,提高外围设备控制水平,从而大幅度地提高了劳动生产率,并达到减员增效的目的。

2000年燃煤示范电站及新版火电厂设计规范中规定,“相邻的辅助生产车间或性质相近的辅助工艺系统宜合并控制系统及控制点,辅助车间控制点不宜超过三个(输煤、除灰、化水) ,其余车间均按无人值班设计。

”在此大的形势影响下,已相继有多个工程辅助车间按煤、灰、水三个辅助车间控制点设计,并在此方面积累了不少经验。

但随着发电厂对减员增效的要求和运行人员整体素质的提高,特别是网络技术的飞速发展,把“水”、“灰”、“煤”三个辅控点再进行集中,构成整个电厂的集中辅控网的计划提上日程。

网络控制系统配置图信阳电厂是一个有10年以上历史的老厂,特别是当时辅控车间始建期间工业以太网还没有在工业控制领域普及,因此它目前已经形成了一个多种工业控制网并存的复杂现状,并且其中相当一部分的工业控制网已经面临淘汰。

BOPP薄膜生产线的CC-Link现场总线集散控制系统

BOPP薄膜生产线的CC-Link现场总线集散控制系统BOPP薄膜生产线工作原理是:根据薄膜生产工艺要求,将挤出机及机头的各节筒体分别加热到不同的工作点,按配方通过料斗不断地注入料粒;熔融状的物料由机头挤出后,经过冷却辊冷却,形成窄而厚的薄膜厚片;薄膜厚片经过储片架整理后,被送入纵向拉伸区,根据工艺要求由慢速辊和快速辊进行2.5~5.0倍的纵向拉伸处理;横向拉伸区用于实现薄膜的第二次拉伸,即横向拉伸,该区域涉及薄膜的横拉分区加热控制、同步传动控制、破膜检测及其处理等问题,是实现有效成膜的关键之一;薄膜经过双向拉伸(即纵拉和横拉)后,被送入后处理区域进行后续工艺的处理,再经过上卷辊整理,由两台收卷辊轮换进行恒张力收卷,最终形成成品膜。

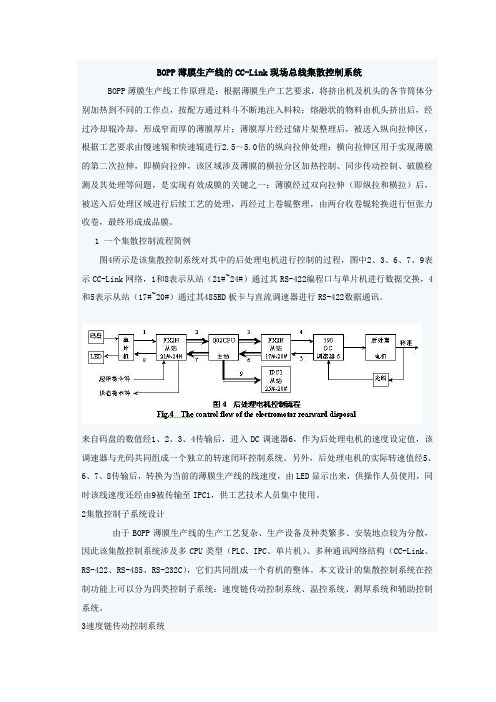

1 一个集散控制流程简例图4所示是该集散控制系统对其中的后处理电机进行控制的过程,图中2、3、6、7、9表示CC-Link网络,1和8表示从站(21#~24#)通过其RS-422编程口与单片机进行数据交换,4和5表示从站(17#~20#)通过其485BD板卡与直流调速器进行RS-422数据通讯。

来自码盘的数值经1、2、3、4传输后,进入DC调速器6,作为后处理电机的速度设定值,该调速器与光码共同组成一个独立的转速闭环控制系统。

另外,后处理电机的实际转速值经5、6、7、8传输后,转换为当前的薄膜生产线的线速度,由LED显示出来,供操作人员使用,同时该线速度还经由9被传输至IPC1,供工艺技术人员集中使用。

2集散控制子系统设计由于BOPP薄膜生产线的生产工艺复杂、生产设备及种类繁多、安装地点较为分散,因此该集散控制系统涉及多CPU类型(PLC、IPC、单片机)、多种通讯网络结构(CC-Link、RS-422、RS-485、RS-232C),它们共同组成一个有机的整体。

本文设计的集散控制系统在控制功能上可以分为四类控制子系统:速度链传动控制系统、温控系统、测厚系统和辅助控制系统。

核电厂BOP低压配电系统设计

Tn,|¨ r;nI ,g- rltPblll dt ̄lPh T h||lrlL ̄

201 6 年 第 1 5 卷 第 6 期

(二 )母线 。母线在配 电盘 中水平 和竖直安装 ,主要 参数 如下 :额定电压 :400V;额定绝缘 电压 :1000V;频 率 :50Hz;水 平母 线 的 额定 电流 :≥ 1,600A(≤800kVA);≥2,000A(1, 000kVA);I >2,500A(1,250kVA);垂直母线 的额定 电流 :≥1, 400A;短路耐受电流 : ̄ >35kA(有效值 )。

关 系,其功能不直接影 响核 电机组 的运 行 ,不直 接涉 及核 安

全 的有 关 内容 ,因 此 ,BOP的 用 电 负 荷 均 为 核 电厂 公 用 负 荷 。

核 电厂 用 电负 荷 分 类 与 GB50052中 的 负 荷 分 级 无 对 应 关 系 ,

需 要 根 据 各 子 项 内具 体 情 况 设 置 供 电 回路 。

在 设 有 变 压 器 的各 子 项 中 ,低 压 配 电 系 统 的 设 计 不 仅 需 要 考 量 ,或 负 荷 性 质 重 要 ,或 在 有 特 殊 要 求 的 车 间 、建 筑 物 内 ,宜

虑本子项 的用 电情 况 ,还 需考 虑周 围子 项 的用 电情况 ,涉及 采用放射 式配电 ,其优点是 :配 电线路故 障互不 影响 ,供 电可

是 必 不 可 少 的 配 套 设 施 。 BOP的 子 项 一 般 有 几 十 个 ,主 要 变压器 中压电源分别 引 自 9LGIA、9LGIB,9LGIA、9LGIB分别

有 :除 盐水 生产 厂 房 、制氯 站 、压 空机 房 、检 修车 间 、实 验厂 由两路厂外 电源供 电。

bopp薄膜厚度电气控制系统

自抗扰控制器技术的核心是把系统的未建模动态和未知外扰作用都归结于对系统的“总扰动”而进行估计并给予补偿。自抗扰控制器由三部分组成:跟踪微分器(TD),其作用是安排过渡过程并给出过程的微分信号;扩张状态观测器(ESO),其作用是给

≮亳

表3.3远程站2信号列表

Table3.3Singal list of remote station2

—20~

Y,X918

ACl∞V

给图4.8模头ຫໍສະໝຸດ 制系统供电图Fi94.8Power supply of diehead control system

测厚仪系统1和2的现场检测过程分别由东北大学硕士学位论文第2章薄膜厚度控制系统的整体设计远程站1和远程站2进行控制远程站控制基板上安装有通讯模块模拟量输入模块开关输入输出模块和定位模块主要完成射线发射接收装置的电压值接收利用melsecnet网络与主控站进行数据通讯数值模块和定位模块共同完成对伺服电机的控制

(1)比例环节:小误差时采用大增益,大误差时采用小增益。为了满足这个要求,对fat(.)取0<a<1,而且可以大大提高控制精度。

(2)积分环节:为了避免出现积分饱和的现象,对foZ(.)去.1<a<0,当积分累积越多时,积分增益反而越小,这样可以抑制积分饱和现象。

(3)微分环节:积分误差小时微分增益小,微分误差大时微分增益大,因此对)Ca/(.)取a>l,这样在接近稳态时微分作用将更小。

fal(x,a,万)

a=1≥一?黔

占

图5-3非线性fal函数不意图

Fi95.3Curve chart of nonlinear function

其中x是误差信号,a它决定faZ(.)函数的非线性形状;艿决定了faZ(.)函数线性区间的大小。

玻壳生产设备的自动化控制系统设计与优化

玻壳生产设备的自动化控制系统设计与优化一、引言玻壳(Glass shell)是一种在电子设备制造、照明、电力等行业中广泛使用的重要元件,其生产过程需要高精度的控制和稳定的生产环境。

为了提高生产效率、降低成本,玻壳生产设备日益向自动化控制系统发展。

本文将讨论玻壳生产设备的自动化控制系统设计与优化,并就其关键技术进行探讨。

二、自动化控制系统设计1. 系统概述玻壳生产设备的自动化控制系统一般包括生产线控制系统、工艺控制系统和安全控制系统。

生产线控制系统负责整个生产线的协调和运行,工艺控制系统负责控制玻壳的加工过程,安全控制系统负责保证生产过程的安全。

2. 系统结构自动化控制系统的结构主要包括上位机、PLC控制器和执行器等组成部分。

上位机负责监控和控制整个生产过程,PLC控制器是中央处理器,负责接收上位机指令并控制执行器执行相应的操作。

3. 控制策略在玻壳生产设备的自动化控制系统中,常用的控制策略有PID控制策略和模糊控制策略。

PID控制策略通过对过程变量进行反馈、前馈和估计,在控制过程中实现系统的稳定性和精度。

模糊控制策略通过建立模糊规则,对输入输出之间的关系进行模糊推理,实现对系统的非线性控制。

三、优化方法1. 参数调整在自动化控制系统中,参数调整是优化系统性能的重要手段。

通过对PID控制器参数的调整,可以使系统响应速度更快、稳定性更好。

可以采用试探法、模型辨识和优化算法等方法进行参数调整。

2. 算法优化在自动化控制系统中,算法优化是提高系统性能的另一重要方法。

根据玻壳生产设备的特点和需求,可以使用遗传算法、粒子群优化算法等方法对控制算法进行优化,以实现更高的控制精度和稳定性。

3. 硬件升级硬件升级是提升自动化控制系统性能的有效方式。

通过引入新的传感器、执行器和通信设备,可以提高系统的数据采集速度、控制精度和反馈性能。

此外,合理设计硬件的结构和电路布局,可以降低系统的故障率和维护成本。

四、关键技术1. 数据采集与处理技术玻壳生产设备的自动化控制系统需要实时采集各种传感器的数据,并进行处理和分析。

BOP控制装置-cn

地面防喷器控制装置使用手册北京石油机械厂2005年5月执行标准:z API SPEC 16D 2nd Edition《钻井控制设备控制系统及分流设备控制系统规范》z SY/T5053.2-2001《地面防喷器及控制装置控制装置》z Q/JS J070101-2003《地面防喷器控制装置出厂试验方法》美国石油学会API Spec 16D 2nd Edition会标使用许可证书编号:16D-0016质量体系: GB/T 19001-2000 — ISO 9001:2000证书编号: 00603Q10513R3M全国工业产品生产许可证:编号:XK14-209-00001地址:北京市海淀区志新路41号邮编: 100083电话: (010) 62097657(销售)(010) 62097692(技术)石油专网: 901-7657,901-7692传真: (010) 62311837网址: E-mail: sales@bpm.sales@安全须知¾操作和维修地面防喷器控制装置的人员,必须经过适当的技术培训,具有操作和维修资格证书。

操作人员在使用和维护过程中应当注意到压力容器和管道的破损可能对自己或者他人产生人身伤害,并采取适宜的防护措施。

¾操作和维修防喷器控制装置前,必须首先阅读本使用手册,以及与其相关的井控设备安全操作的有关规定,并按要求正确地安装、使用和维修。

¾蓄能器组是保证地面防喷器控制装置正常工作的主要压力源,使用者应定期检查蓄能器瓶预充氮气的压力,正确判断是否有胶囊破损或氮气压力不足等故障。

¾蓄能器组只能预充氮气,任何情况下均不得充入氧气、压缩空气或其它可燃气体,以免导致设备及人身事故。

本控制装置长距离运输时,蓄能器中氮气压力宜在1MPa左右。

¾油箱应在蓄能器未充油的情况下按规定充满液压油。

油箱内的液压油应及时更换,保证其清洁度,以免对元件造成损害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全厂辅控网控制系统(BOP)的典型设计与实现——大唐信阳华豫电厂一期老厂改造概述信阳华豫电厂一期工程(2×300MW)燃煤机组辅助车间控制系统(BOP)覆盖了水、煤、灰等共11个辅助车间子系统的监控,下设补给水、精处理、干除灰、电除尘、制氢站、除灰渣、输煤程控等八个就地监控点,集中监控点设在主机集控室里,设有3台冗余独立的具有开发功能的操作员站,打破了传统的全厂辅助车间运行管理模式,真正实现了投资方减员增效的要求和目的。

本项目由武汉力特自控科技发展有限公司承建,在承包商和投资方的共同努力下,整个项目周期历时2个月零21天顺利按计划完成,在整个实施过程中,边发电边改造创造了零事故、不断电、不停机的改造优秀成绩,特别是实施过程中投资方和承包商的领导提出“确保安全发电第一”的指示起到重要作用,自2007年7月正式移交生产运行以来,控制系统运行情况良好,新的管理模式带来了明显安全经济效益,提升了全厂运行管理水平。

辅控网网络技术的集成方案辅助车间控制系统简称辅控网,又称BOP 即Balance Of Plant的缩写,它是利用先进的计算机技术、通信技术和网络技术,将相互独立的各个外围辅助系统集成控制,实现外围控制系统少人值班或无人值班,提高外围设备控制水平,从而大幅度地提高了劳动生产率,并达到减员增效的目的。

2000年燃煤示范电站及新版火电厂设计规范中规定,“相邻的辅助生产车间或性质相近的辅助工艺系统宜合并控制系统及控制点,辅助车间控制点不宜超过三个(输煤、除灰、化水) ,其余车间均按无人值班设计。

”在此大的形势影响下,已相继有多个工程辅助车间按煤、灰、水三个辅助车间控制点设计,并在此方面积累了不少经验。

但随着发电厂对减员增效的要求和运行人员整体素质的提高,特别是网络技术的飞速发展,把“水”、“灰”、“煤”三个辅控点再进行集中,构成整个电厂的集中辅控网的计划提上日程。

网络控制系统配置图信阳电厂是一个有10年以上历史的老厂,特别是当时辅控车间始建期间工业以太网还没有在工业控制领域普及,因此它目前已经形成了一个多种工业控制网并存的复杂现状,并且其中相当一部分的工业控制网已经面临淘汰。

因此建立一个全新的控制网络显然迫在眉睫。

控制网络是一种高速确定性的网络,用于对时间有苛刻要求的应用场合的信息传输,它为对等通讯提高了实时的控制和报文传送服务。

它具备一个独有的预定连接,允许用户以预定速率重复的发送和接收数据,这就是请求信息包间隔(RPI),就是说通过设定可以重复的以指定的间隔时间从I/O模块上接收数据。

原化学补给水和除灰渣、输煤采用的是MB+网、精处理和再生加药controlnet网,这些工业控制网都存在通讯距离短、传输数据慢的缺点。

对于大多数老厂这些工业控制网已经成为阻碍它发展的死穴。

要克服工业控制网的这两大缺点,最好的方案当然是更换为工业以太网。

工业以太网是一种带有冲突检测的多点数据通讯方法(CSMA/CD),使用国际标准的TCP/IP协议。

传输速度可以从原来的几兆升级为100兆,传输距离可以从原来的几百米升级为几十公里,改造后的信阳华豫电厂2×300MW机组BOP系统采用冗余工业以太网来完成中央控制站和现场控制站之间的数据传递,在集中控制室布置有两台思科1000M冗余中心交换机,网络的物理拓扑结构为冗余星型以太网,当网络中某一段光缆线路出现故障时,网络能够自动重新配置并继续通讯,其重构时间小于500ms,同时在此过程中不会造成数据的丢失或数据的变化。

与就地控制子系统分支交换机通过光纤连接,与本地操作员站以通过双绞线连接,利用工业以太网,可以充分的利用系统资源,数据的传送可以畅通无阻,并可以方便地进行连接和扩充 。

所有数据无中转停顿,操作员站组态软件与PLC的CPU直接交换数据,上万点的数据采集不需设置服务器,也可飞速运转, 打破了“万点数据库直接采集数据会蹦盘”的说法。

实施亮点一、电除尘单片机的接入与实现信阳电厂的电除尘采用单片机进行逻辑控制,过程设备采用了13个单片机分布在现场13个高压控制柜内,很显然单片机的应用已经无法与现代电厂高自动化程度的控制领域接轨。

但是如果要完全淘汰它,确实要增加投资,对安全生产也有较大的影响。

为了节省成本而又让它具有先进性,我们选择了就地服务器采集数据然后再通过以太网向集控室OPC通讯传输的方法。

这样集控室的操作员站减少了数据采集转换的负荷,将大批量数据处理任务转移到了就地服务器,同时就地服务器的剩余负载还可以完整的运行一个监控软件从而为就地增加一个监控点。

实施亮点二、精处理、再生、加药、汽水取样的接入与实现信阳电厂的精处理、再生、加药、汽水取样系统在本次改造中堪称一大亮点,我们采用了灵活多样的网络和监控方式。

原精处理、再生、加药、汽水取样4个系统相互之间有非常紧密的关联,如果一味的追求通讯速度和通讯距离而强制的把4个系统拆分而使用以太网接入的方法,那么将会破坏其原来系统之间的联系和相互之间的通讯逻辑控制。

该系统使用的是罗克韦尔自动化公司的PLC5 系列产品,我们考虑到PLC控制系统底层网络通过ControlNet 网通讯模块实现网络通信,下位机之间数据通讯交换速度最快为5Mbps,试验证明这种控制网的通讯速度符合工业需求,而主要制约其监控功能的是软件版本过低。

因此我们把改造重点转移到AB的通讯软件升级,我们将RSLINK升级为最新的具备网络服务器功能的RSLINK CLASS GETWAY版本,并把一台controlnet操作站的通讯卡件拆下来安装到一台新的高性能服务上,然后将台服务器通过双以太网走光纤的方式向集中控制室的操作员站传输数据,事实证明我们的方案是完全可行可靠的。

辅控网的3台操作员站同时通过远程OPC的方式,访问就地RSLINK服务器,读写顺畅,RSLINK服务器不仅分散了集控室操作员站的数据采集负荷,同时在这台就地服务器上可以安装新的辅控网组态软件,在这台服务器上可以监控全厂辅机设备,它不仅仅高效的完成了精处理的服务器任务,同时还成为了集控室操作员站设置在就地的战略备用控制站。

如果将来集中控制站要装修扩建或翻新,这个就地的辅控网就可以肩负起控制全厂辅机设备的重担。

这个优势是所有其它的电厂都无法比拟的。

实施亮点三、化水、除渣、输煤、氢站的接入和实现这些系统使用的都是modicon公司的qunatum PLC,双冗余CPU,安装冗余MB+卡,以MB+的通讯方式向就地监控站传输数据,本次改造不拆除原MB+网,原系统全盘保留,为了使通讯速度更快、距离更远,我们在原来的冗余系统基础上增加了冗余以太网模块,通过TCP/IP 的方式直接接入集控室操作员站,与就地的MB+网互不影响,而就地的MB+网和原就地操作员站正好成为了集控室操作员站的一个备用站。

改造后的化学补给水和除灰渣系统的冗余效果已经达到国内顶尖水平。

这个优势得益于保留了系统使用的MB+网络,有了这个备用站,用户永远不用担心全厂辅机设备会完全依赖辅控网操作站,因为即使集中控制室的3个操作员站全部瘫痪,运行人员也可以在就地的操作员站通过MB+网控制设备。

甚至PLC上的2个以太网模块同时毁坏也不能影响电厂的正常运行。

这种冗余无比强大,从常规的双重冗余达到四重冗余!彻底解除了用户在网络安全上的后顾之忧!监控软件的升级与优化软件部分主要由监控软件、编程软件以及windows操作系统组成,它们分别实现全厂辅助车间网络上位机的监控、各车间PLC逻辑控制功能,使系统既有较好的运行实时性,又有良好的开放性。

所有设备的代号和测点编号都使用有规律前缀区分命名,如:补给水的标签全部命名为BJS_格式,干除灰命名为GCH_格式。

Modicon系列的PLC的编程软件全部都由原来concept2.1或2.2更新升级为最新的concept2.6,升级后的PLC编程软件支持IEC功能可以通过LD和FBD功能编写程序,使所有辅机PLC控制系统可离线又可在线进行组态。

另外,还选用GE公司的ifix4.0工厂套件软件代替原系统的fix32、组态王、cimpliciy 等已经淘汰的组态产品,对系统进行操作、监视、诊断和分析。

把整个杂乱无章的上位机系统统一到一个先进的软件平台来。

极大的方便了用户的操作监视与检修维护。

Windows操作系统,原使用的windows NT4.0早已经不能满足现代计算机软件的需求,目前全部更新为最新的windows XP系统,并安装了最新的杀毒杀木马软件,还可以离线升级windows安全补丁。

对于计算机中毒和崩溃事故,做好了充分的事故预防,全自动GHOST恢复系统是最好的解决方案直接将备份的系统全自动拷贝覆盖C盘。

一旦系统出现被破坏或文件丢失等情况,只需进入中文DOS系统下一键还原就可以恢复到控制系统备份的那个状态。

整个过程不到5分钟,完成后重新启动便可以直接投入生产。

考虑到工控机经过常年累月的运转,终会有一天有一些配件会丢失或者损坏,我们使用的驱动还原精灵可以将系统的DH+卡,MB+卡,以太网卡,声卡,显卡等所有操作系统的驱动程序备份,再也不用担心找不到驱动而无法恢复通讯的问题,一键还原及可。

如此一来,大大的提高的软件系统的安全性和抗风险性。

保留所有原辅控网子系统让系统控制方式更加灵活信阳电厂一期工程(2×300MW)辅助车间控制系统(BOP)覆盖了水、煤、灰等共11个辅助车间子系统的监控,也就是说就地有多达11个就地控制站,改造以后的辅控网集中控制系统,已经可以使现有的就地控制站实现完全无人职守的要求。

这些就地控制站已经为信阳电厂BOP系统服务多年,本次的改造并不意味着将要完全废弃它,最大限度利用电厂资源是我们的设计初衷,这些就地操作员站从此将作为一个就地检修站或战略备用站而存在,继续发挥其在信阳电厂的重要作用。

结束语很显然,本次辅控网集中控制系统的改造是成功的,它让一个10年历史的老厂在监控功能、通讯效率、生产管理等方面焕发了新的光彩!提高了辅助车间运行与管理水平,为减少运行和维护人员创造了条件,同时提高了电厂运行的安全性和经济性。

据了解一期辅助车间达到的自动控制水平,不仅在国内老厂均处于非常先进的水平而且丝毫不逊色于新建电厂的辅控网控制系统,主要表现为:(1) 提升了全厂运行管理水平① 辅控网操作站与主机操作站同处于中央集中监控室,值长和相关领导可以方便地了解和协调处理机组和全厂辅助车间的运行。

② 提升全厂辅助车间主辅值班人员的地位和责任,辅助系统受到应有重视,每个运行值班人员真正的可以对电厂的整体信息了解和学习。

③ 在全厂IT系统上,能很好地监视、了解全厂辅助车间的运行状况,为全面提升电厂综合自动化打下良好的基础。

(2) 节约运行管理费用改造后,可以为全厂辅控仅设3名主值班员,及相应的巡检操作员和备员,可以比常规减员50%,为节约大量的劳动力成本创造了条件。