光刻工艺光刻胶

光刻胶生产工艺流程

光刻胶生产工艺流程

光刻胶是一种用于半导体制造中的关键材料,用于制作微型电路芯片。

下面是光刻胶的生产工艺流程。

光刻胶生产的第一步是材料准备。

这包括所有用于制造光刻胶所需的化学物质和原材料的准备。

这些原材料可能包括聚合物、溶剂和添加剂等。

接下来,将原材料按照特定的配方混合。

这一步骤需要精确控制原材料的比例和混合的时间。

混合完毕后,会得到一种具有特定粘性和黏度的胶状材料。

然后,在一个高温高压的反应容器中,将混合物进行凝胶化反应。

这一步会使胶状材料的结构发生变化,形成具有特定结构和性质的凝胶。

接下来,通过涂覆工艺将凝胶涂覆到硅片或其他基板上。

涂覆工艺需要将凝胶均匀地涂敷在基板上,并确保涂层的厚度恰到好处。

然后,通过高温烘烤将涂覆的凝胶干燥。

这一步可以去除涂层中的溶剂,使凝胶形成坚硬的膜。

接下来,利用光刻技术,在涂覆的凝胶上进行曝光。

曝光过程中,将使用一个光面板,上面有特定的图案。

通过曝光,光刻胶会在受光的地方变得更加溶解,形成一个图案。

然后,将曝光后的凝胶进行显影。

显影是通过在特定的化学液体中浸泡凝胶,使光刻胶在曝光时变得更加溶解,从而形成一个精细的图案。

最后,通过烘烤和其他后处理步骤,使图案固化,并去除不需要的凝胶。

这样就得到了一块具有微小图案结构的半导体芯片。

总的来说,光刻胶的生产过程包括材料准备、混合、凝胶化、涂覆、烘烤、曝光、显影和后处理等步骤。

通过这一系列步骤,我们可以制造出高精度的半导体芯片,为电子行业提供了重要的支持。

光刻胶及光刻工艺流程

光刻工艺流程

原因是绝大多数光刻胶所含的高分子聚合物是疏水的,而氧 化物表面的羟基是亲水的,两者表面粘附性不好。 通常用的增粘剂:HMDS(六甲基二硅胺烷)

亲水的带羟基的硅烷醇→疏水的硅氧烷结构,既易与晶圆表 面结合,又易与光刻胶粘合。

方法有:沉浸式,旋涂法和蒸汽法

2.涂胶 涂胶工艺的目的就是在晶园表面建立薄的、均匀的、并且没

(2)烘干 经过清洁处理后的晶圆表面会含有一定的水分(亲水性表

面),所以必须将其表面烘烤干燥(干燥的表面为憎水性表 面),以便增加光刻胶和晶圆表面的粘附能力。

光刻工艺流程

保持憎水性表面的方法:一种是把室内湿度保持在50%以 下,并且在晶园完成前一步工艺之后尽可能快地对晶园进行 涂胶。另一种是把晶园储存在用干燥且干净的氮气净化过的 干燥器中。

8.检验 显影检查是为了查找光刻胶中成形图形的缺陷。继续进 行刻蚀工艺或离子注入工艺前必须进行检查以鉴别并除 去有缺陷的晶圆。

1. 根据光刻胶按照如何响应紫外光的特性可以分为两类

正胶(Positive Photo Resist):曝光前对显影液不可溶,而曝光 后变成了可溶的,能得到与掩模板遮光区相同的图形。

负胶(Negative Photo Resist):反之。

掩模板

PR

氧化膜

wafe r

正胶

曝光

显影

负胶

光刻胶的分类

光刻工艺流程

前处理 涂胶

软烘烤 对准曝光

检验 硬烘烤 显影

PEB

光刻工艺流程

1.前处理

(1)微粒清除 wafer表面的杂质微粒会影响光刻胶的粘附,且会损坏光刻

的图形,造成成品率的下降,所以必须要清洁掉表面的杂质颗 粒、表面沾污以及自然氧化层等。

光刻胶的生产工艺和技术参数是什么

光刻胶的生产工艺和技术参数是什么光刻胶是一种用于半导体制造中的关键材料。

在半导体工艺中,光刻胶的主要作用是通过光刻技术制造微小的电路元件,并在芯片上制造图案,从而实现图案的转移和光刻胶的去除。

本文将重点探讨光刻胶的生产工艺和技术参数。

一、光刻胶的组成光刻胶主要由以下几种基本成分组成:1. 基质材料:用于提供光刻胶的基本结构和力学性能。

2. 感光剂:用于吸收光线并引起发生光化学反应,从而产生化学或物理变化。

3. 催化剂:用于加速光化学反应,使得光刻胶的反应速率更快。

4. 稳定剂:用于改善光刻胶的稳定性,使其能够长期保存。

二、光刻胶的生产工艺生产光刻胶的过程可以分为前处理、生产、净化和包装等几个步骤,我们来逐一了解:1. 前处理前处理是制备光刻胶的最重要的步骤之一。

在这个步骤中,制造商将基质材料和各种辅助剂添加到反应器中,然后进行搅拌和混合,以制备基本的光刻胶材料。

2. 生产在光刻胶的生产过程中,制造商会将感光剂和稳定剂加入到反应器中,并进行混合和加热操作。

这一过程一般会持续几个小时,直到反应完成。

3. 净化净化是生产中不可或缺的一个步骤,它的目的是消除杂质,保证光刻胶的纯度。

在净化过程中,制造商将光刻胶置于高温环境中,使其能够分离出杂质和其他材料。

4. 包装在完成净化过程后,制造商将光刻胶转移到密封的容器中,以便将其运输到下一个加工环节。

在此期间,制造商还将对光刻胶进行检验和质量控制,以确保其完全符合规格。

三、光刻胶的技术参数在对光刻胶的生产工艺有了基本了解之后,我们再来了解一下光刻胶的主要技术参数。

这些参数包括:1. 光刻胶的感光速度:该参数指的是光刻胶在光照的情况下引起化学反应的速度。

2. 光刻胶的灵敏度:该参数指的是光刻胶在光照的情况下最小可分辨的特征尺寸。

3. 光学和机械性能:这些参数涉及到光刻胶的强度、硬度、抗沾污性和成型性能等。

4. 化学性质:光刻胶的化学性质包括其pH值、热稳定性、可溶性和耐化学腐蚀性等。

光刻机中的光刻胶去除技术研究与优化

光刻机中的光刻胶去除技术研究与优化光刻技术是微电子制造中的重要工艺之一,而光刻胶的去除则是光刻工艺过程中不可或缺的环节。

本文旨在研究光刻机中的光刻胶去除技术,并对其进行优化研究,以提高光刻胶去除的效率和质量。

一、光刻胶去除技术综述光刻胶去除技术是在光刻工艺中,将曝光后的光刻胶从晶圆表面去除的过程。

通常,光刻胶去除技术主要分为物理方法和化学方法两种。

1. 物理方法物理方法是通过机械地将光刻胶从晶圆表面刮除或剥离,常见的物理方法包括刮片法、撕离法和离子束法等。

刮片法采用刮刀将光刻胶刮除,撕离法则利用粘性较强的胶带撕离光刻胶。

离子束法则利用高能离子束将光刻胶表面的分子击碎并去除。

2. 化学方法化学方法是通过溶解或化学反应去除光刻胶。

常见的化学方法包括湿法和干法两种。

湿法是指用溶剂或酸碱溶液来将光刻胶溶解或软化,从而实现去除。

干法则是利用等离子体或氧化氮等气体使光刻胶发生氧化或脱附等化学反应,进而去除光刻胶。

二、光刻胶去除技术的研究进展近年来,随着微电子技术的不断发展,光刻胶去除技术也得到了迅速的进步和创新。

下面将从物理方法和化学方法两个方面,介绍几种常见的光刻胶去除技术的研究进展。

1. 物理方法的研究进展刮片法是最常见的物理方法之一,其优点是简单易行,但缺点是容易引起机械划伤。

为了克服这个问题,一些研究者提出了基于涡轮气流的超声波刮片法,利用高速旋转涡轮产生强大的气流和超声波,以减小对晶圆表面的机械刮伤。

撕离法中的传统胶带撕离法效率较低,研究者们通过改变胶带的材质和特性,如利用热塑性聚合物制备的胶带,提高了撕离的效率和质量。

离子束法中,高能离子对晶圆表面的破坏较大,为此研究者提出了低能离子束去除方法。

这种方法通过调节离子束能量,减小对晶圆表面的破坏,实现高效去除光刻胶。

2. 化学方法的研究进展湿法中的酸碱溶液常用于去除光刻胶。

为了提高溶解效率,研究者们开始尝试利用超临界流体(如超临界CO2)作为溶剂,其具有较高的溶解能力和较低的粘性,能够更好地渗透和溶解光刻胶。

光刻与刻蚀工艺流程

光刻与刻蚀工艺流程光刻和刻蚀是微电子加工过程中常用的两个工艺步骤。

光刻用于创建芯片上的图案,而刻蚀则用于移除不需要的材料。

以下是光刻和刻蚀的工艺流程。

光刻工艺流程:1.沉积光刻胶:首先,在硅片上沉积一层光刻胶。

这是一个具有高度选择性和可重复性的光敏聚合物材料,能够在曝光过程中改变化学性质。

2.乾燥和前处理:将光刻胶乾燥,然后对其进行前处理,例如去除表面的污垢和残留物。

3.涂布光刻胶:用涂胶机将光刻胶均匀地涂布在硅片的表面。

4.烘烤:将涂覆有光刻胶的硅片进行烘烤,以去除溶剂并使光刻胶层变得坚硬和耐久。

5.对位:将掩模对位仪对准硅片上的光刻胶层,确保光刻胶上的图案与所需的芯片图案完全一致。

6.曝光:通过紫外线照射机将光传递到光刻胶上,使其形成与掩模图案相同的图案。

7.显影:使用显影液处理光刻胶,显影液会将未曝光的部分光刻胶溶解掉,只留下曝光过的部分。

刻蚀工艺流程:1.腐蚀栅极:首先,通过化学腐蚀将栅极区域的金属材料去除,只保留未覆盖的部分,以便后续步骤。

2.沉积绝缘层:然后,在晶圆上沉积一层绝缘层材料,用以隔离电路的不同层次。

3.涂胶和曝光:使用同样的光刻胶工艺,在绝缘层表面涂覆光刻胶,并将掩模对位仪对准绝缘层上的光刻胶层。

4.显影:通过显影液处理光刻胶,保留所需的图案,暴露绝缘层。

5.刻蚀绝缘层:使用化学腐蚀或物理刻蚀技术,将未被光刻胶保护的绝缘层材料去除,使其与下方的层次保持相同的图案。

6.清洗和检验:最后,对晶圆进行清洗,以去除残留的光刻胶和刻蚀剂。

然后,对刻蚀图案进行检验,确保其质量和精确度。

这就是光刻和刻蚀的工艺流程。

通过这些步骤,可以在微电子芯片上创建复杂的电路和结构,以实现功能丰富的科技产品。

光刻胶及光刻工艺流程

光刻胶及光刻工艺流程光刻胶是集成电路制造过程中重要的材料之一,它的主要作用是在光刻工艺中作为掩膜保护剂,将紫外光照射过的区域与未经照射的区域进行区分,从而完成器件的精密图案的形成。

本文将介绍光刻胶及其在光刻工艺流程中的应用。

光刻胶(Photoresist)是一种特殊的感光材料,它可以在光的照射下发生化学反应,改变物质的化学和物理性质。

根据其特性,光刻胶可以分为两种类型:负型光刻胶和正型光刻胶。

负型光刻胶是在紫外光照射下,光刻胶会发生聚合反应,形成一层比原来的胶层更为固化的区域。

而未曝光的胶层在显影过程中被去除,形成比曝光区域更深的“坑”。

因此,负型光刻胶可形成器件的凹陷结构。

正型光刻胶则相反,未曝光的胶层会进一步发生聚合反应,在显影过程中保留下来形成比曝光区域更高的区域。

正型光刻胶可形成器件的突起结构。

在光刻工艺流程中,首先需要将光刻胶涂覆在晶圆表面。

这一步骤称为光刻胶的涂布。

涂布的目的是将光刻胶均匀地涂覆在晶圆表面,并形成一定厚度的胶层。

涂布方法包括旋涂法、滚涂法和喷洒法等。

涂布完成后,需要将光刻胶进行预烘烤。

预烘烤的目的是将光刻胶中的溶剂迅速挥发掉,使胶层迅速形成。

预烘烤的温度和时间需根据光刻胶的类型和要求进行调节。

接下来是曝光步骤。

曝光是将掩膜和光刻胶放置在光刻机中,通过紫外光的照射,将掩膜上的图案转移到光刻胶上。

光刻机使用的光源多是紫外光源,如Hg灯或氘灯。

曝光的参数包括曝光时间、曝光强度和曝光模式等。

完成曝光后,需要进行显影。

显影是将晶圆放入显影液中,显影液会溶解或去除光刻胶中未曝光的部分,留下曝光的部分。

显影液的种类和浓度需根据光刻胶的类型和要求进行选择。

显影完成后,还需进行后处理。

后处理通常包括后烘烤和清洗两个步骤。

后烘烤是将晶圆放入恒温烘炉中,将光刻胶中残留的溶剂和显影液彻底除去,使光刻胶更加稳定。

清洗则是将晶圆浸泡在溶剂中,去除掉与已曝光的光刻胶没有反应的部分。

光刻胶及其对应的工艺流程是集成电路制造中至关重要的一部分。

光刻胶工艺

TRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

光刻胶的分类

光刻胶的分类

光刻胶(Photoresist)是一种在光刻工艺中使用的化学物质,

主要用于半导体和微电子器件的制造中。

根据其化学特性和用途,光刻胶可以分为以下几类:

1. 乙烯基光刻胶(Evolvable Status Imaging Resist,ESIR):

使用持久性较强的光致溶解性实现图案转移。

2. 菲涅耳光刻胶(Fresnel Imaging Resist,FIR):主要用于X

射线和伪光学的光刻工艺中,可以实现高分辨率图案转移。

3. 改性聚苯乙烯光刻胶(Modified Polystyrene Resist,MSR):具有良好的光刻性能,适用于一般的光刻工艺。

4. 紫外光刻胶(Ultraviolet Photoresist,UVPR):适用于紫外

光刻工艺,通常用于半导体器件制造。

5. 电子束光刻胶(Electron Beam Resist,EBR):适用于电子

束光刻工艺,常用于微细图案的制备。

此外,根据光刻胶的性质和制备方式,还可以将其分为正胶(Positive Resist)和负胶(Negative Resist)两类。

正胶在光

照后,被光固化的部分会变得溶解性差,而未受光照的部分溶解性较好;负胶则相反,即光照后被固化的部分溶解性较好,未受光照的部分溶解性差。

光刻胶的工艺流程

光刻胶的工艺流程光刻胶,这在微观世界里就像一个神奇的画笔,在芯片制造等高科技领域有着至关重要的作用。

光刻胶的工艺流程从基底准备开始。

就好比盖房子要先打好地基一样,这个基底得处理得干干净净、平平整整。

如果基底上有脏东西或者坑坑洼洼的,那光刻胶涂上去就像是在一块不平整的泥地上画画,怎么能画出好看的画呢?基底可能是硅片之类的材料,要通过各种清洗和预处理手段,把它变成光刻胶理想的附着面。

这一步就像是给即将登场的主角——光刻胶,搭建一个完美的舞台。

然后就是光刻胶的涂布啦。

光刻胶就像一层薄薄的奶油被小心翼翼地涂抹在基底上。

这可不能马虎,涂得太厚,就像蛋糕上的奶油堆得太多,会影响后面的工序;涂得太薄呢,又像奶油太少盖不住蛋糕,起不到应有的作用。

涂布的方式有很多种,有的像用刷子轻轻地刷上去,有的则是通过特殊的设备像喷雾一样均匀地洒在基底上。

这个过程就像给基底穿上了一件精心定制的衣服,这件衣服的厚度和均匀性直接关系到最后的成品质量。

接下来就是软烘。

软烘就像是把刚刚涂好光刻胶的基底放在温暖的阳光下晒一晒。

不过这个阳光可是通过特殊设备产生的精确热量。

软烘的目的是把光刻胶里的溶剂蒸发掉一部分,让光刻胶变得更稳定。

这就好比是把衣服上多余的水分晾干,让衣服更加合身。

如果软烘没做好,光刻胶里溶剂太多,就像衣服湿哒哒的,在后续的工序中容易出问题。

曝光是光刻胶工艺流程里非常关键的一步。

想象一下,光刻胶就像一个感光的小精灵,现在要给它照特定的光啦。

就像摄影师用镜头捕捉画面一样,光刻机用特定的光线照射光刻胶。

这些光线就像一把把神奇的刻刀,按照预先设计好的图案在光刻胶上留下痕迹。

如果曝光的光线太强或者太弱,就像刻刀太用力或者太轻,刻出来的图案就会不准确。

曝光后的光刻胶,有的地方因为光照发生了化学变化,有的地方则没有,这样就形成了我们想要的图案的雏形。

曝光之后就是显影啦。

显影就像是冲洗照片一样,把光刻胶上曝光后应该去掉的部分去掉。

这就像把照片上不需要的暗影部分冲洗掉,留下清晰的图像。

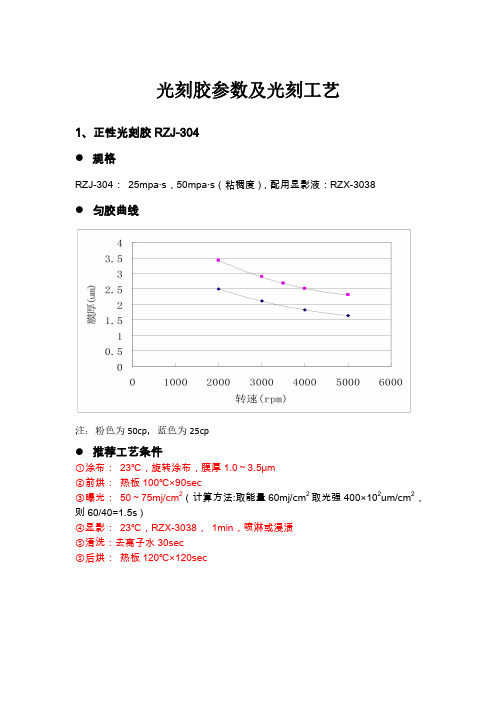

光刻胶参数及光刻工艺

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

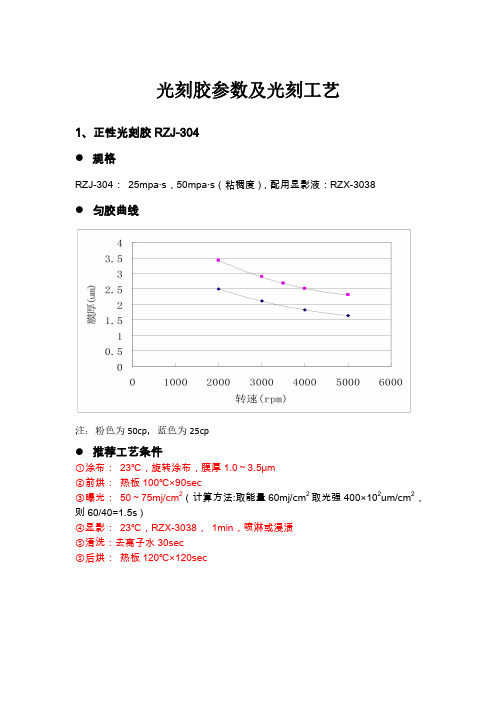

光刻胶参数及光刻工艺

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

光刻工艺的三要素

光刻工艺的三要素

1. 光源:光刻工艺需要使用一定波长的紫外线光源来照射光刻胶。

常用的光源包括汞灯、氘灯和氙灯等。

光源的稳定性和强度直接影响着光刻胶的曝光结果。

2. 掩膜:掩膜是用于制作芯片器件图案的模具,通过掩膜上的透明区域将光源发出的光线投射到光刻胶上形成图案。

掩膜的制作需要使用高分辨率的光刻技术,并且透明区域需要具备良好的精确度和对比度。

3. 光刻胶:光刻胶是光刻工艺中的关键材料,它在曝光后会发生化学反应,形成特定的图案。

光刻胶的光敏剂和增感剂决定了其对特定波长光的敏感程度和曝光速度,而胶厚度、粘度和耐化学性等属性则对图案的质量和光刻的可重复性产生影响。

通过光源的照射,掩膜上的图案在光刻胶上形成,然后通过显影、蚀刻等步骤,制作出所需的芯片器件结构。

这三要素的优化和控制是确保光刻过程准确、稳定和高效的关键因素。

光刻机中光刻胶的光敏特性及其对曝光过程的影响

光刻机中光刻胶的光敏特性及其对曝光过程的影响光刻技术是一种在微电子、光电子等领域中广泛应用的重要工艺,而其中的光刻胶作为光刻过程中的核心材料,其光敏特性直接影响到曝光过程的效果和成品质量。

本文将探讨光刻胶的光敏特性及其对曝光过程的影响。

一、光刻胶的光敏特性光刻胶是一种聚合物材料,其主要成分包括聚合物基质、光敏剂和助剂等。

其中,光敏剂是决定光刻胶光敏特性的重要因素。

1. 光敏剂的种类光敏剂可以分为正型和负型两种。

正型光敏剂在曝光过程中会引发聚合反应,形成化学梯度,而负型光敏剂则是通过曝光引发解聚合反应,形成化学梯度。

根据不同的光刻胶材料和制程要求,可以选择不同种类的光敏剂来实现所需的曝光效果。

2. 光敏剂的选择和调控光敏剂的选择和调控对光刻胶的灵敏度和分辨率有着重要影响。

通常情况下,我们需要根据所需的曝光效果来选择合适的光敏剂。

一方面,正型光敏剂的使用可实现高分辨率的曝光,但对曝光剂量的要求较高;另一方面,负型光敏剂在较低的曝光剂量下也能实现较高的分辨率,但相应的开发过程复杂。

二、光刻胶的光刻过程光刻胶的光刻过程主要包括曝光、显影和后处理等步骤。

其中,曝光过程是决定成品质量的关键环节。

1. 曝光过程的基本原理曝光过程是通过光刻机中的光源对光刻胶进行照射,以实现图形的传递。

在曝光过程中,光敏剂中的光敏基团受到光的激发,通过不同的反应路径引发聚合或解聚合反应,从而形成化学梯度。

2. 曝光参数的调节曝光参数的调节对成品质量和制程稳定性有着重要的影响。

曝光剂量和曝光能量密度是最常见的曝光参数。

曝光剂量的大小直接关系到图形的晶体尺寸和分辨率,太低会导致图形模糊,太高则容易引发曝光过量的问题。

而曝光能量密度则与曝光波长、光源功率等因素有关,需要根据具体制程要求进行调节。

三、光刻胶的光刻过程对曝光效果的影响光刻胶的光刻过程直接影响到曝光效果和成品质量。

1. 光刻胶的敏感度与曝光剂量光刻胶的敏感度是指在规定的曝光剂量下,光刻胶的聚合度和形态变化程度。

光刻胶生产工艺流程

光刻胶生产工艺流程光刻胶是一种在集成电路制造过程中广泛使用的材料,它起着关键的光刻图案转移功能。

光刻胶的生产工艺流程是一个复杂而精细的过程,下面将详细介绍。

一、原料准备光刻胶的主要原料包括光刻胶单体、溶剂、敏化剂和添加剂等。

在生产过程中,需要严格控制原料的质量和配比,以确保最终产品的性能稳定和一致性。

二、混合制备根据配方将所需的光刻胶单体、溶剂和其他添加剂按照一定比例加入到混合容器中。

然后,通过搅拌或其他混合方式将各种原料充分混合均匀,形成光刻胶溶液。

三、过滤处理为了确保光刻胶溶液的纯净度,需要进行过滤处理。

通过使用特定的过滤器,将溶液中的杂质和颗粒物去除掉,以提高光刻胶的质量和稳定性。

四、去气处理光刻胶溶液中常常存在着气泡,这些气泡会影响光刻胶的涂布性能和图案转移效果。

因此,在涂布之前,需要将光刻胶溶液进行去气处理。

这可以通过在真空条件下进行搅拌或震荡,使气泡逸出来实现。

五、涂布光刻胶溶液经过去气处理后,可以进行涂布操作。

涂布是将光刻胶溶液均匀地涂布在硅片或其他基板表面的过程。

涂布需要控制涂布速度、厚度以及涂布头的运动轨迹等参数,以保证涂布质量的稳定性。

六、预烘烤涂布后的光刻胶需要进行预烘烤处理。

预烘烤的目的是除去涂布过程中残留的溶剂,使光刻胶形成均匀的薄膜,并增强其附着力。

预烘烤的温度和时间需要根据具体的光刻胶类型和厚度来确定。

七、曝光经过预烘烤的光刻胶薄膜需要进行曝光处理。

曝光是通过使用特定波长的紫外光照射光刻胶薄膜,使其在光刻胶上形成预定的图案。

曝光过程需要控制光源的强度、曝光时间和曝光模板的对准等参数,以确保图案的精确转移。

八、显影曝光后的光刻胶薄膜需要进行显影处理。

显影是将曝光后的光刻胶中未固化的部分去除,从而形成所需的图案。

显影通常使用显影液进行,根据不同的光刻胶类型和要求,可以选择湿法显影或干法显影。

九、烘烤显影后的光刻胶需要进行烘烤处理。

烘烤是将显影后的光刻胶加热,使其固化和硬化,增强图案的稳定性和耐久性。

光刻胶工艺国内外对比

光刻胶工艺国内外对比以光刻胶工艺国内外对比为题,我们将分别从国内和国外两个方面对光刻胶工艺进行比较。

一、国内光刻胶工艺的发展状况国内光刻胶工艺经过多年的发展,已经取得了较大的突破和进展。

首先,在设备和技术方面,国内的光刻胶工艺已经能够满足大规模生产的需求。

国内一些大型集成电路制造企业已经具备了自主研发和生产的能力,能够生产高质量的光刻胶产品。

其次,在材料研发方面,国内的光刻胶材料已经实现了多样化和高性能化。

不仅能够满足传统的光刻工艺需求,还能够适应新兴的纳米加工和三维微纳加工等领域的需求。

此外,国内的光刻胶工艺还在提高工艺稳定性和降低成本方面取得了一定的成果。

二、国外光刻胶工艺的发展状况与国内相比,国外的光刻胶工艺发展更加成熟和先进。

首先,在设备和技术方面,国外的光刻机设备更加先进和精密,能够实现更高精度的光刻加工。

其次,国外的光刻胶工艺在材料研发方面更加丰富和多样化。

除了传统的光刻胶材料外,还涌现出了一些新型的光刻胶材料,如紫外光刻胶、电子束光刻胶等。

这些新材料具有更高的分辨率和更低的残留率,能够满足高精度加工的需求。

此外,国外的光刻胶工艺还在光刻胶薄膜的均匀性、光刻胶层厚度控制等方面取得了较大的突破。

三、国内外光刻胶工艺的差距和问题虽然国内光刻胶工艺在近年来取得了一定的进展,但与国外相比还存在一定的差距。

首先,国内的光刻胶工艺在设备和技术方面与国外相比还存在一定的差距。

国内的光刻机设备多数还依赖进口,无法满足国内高端光刻加工的需求。

其次,在材料研发方面,国内的光刻胶材料与国外相比还存在一定的差距。

国内的光刻胶材料的分辨率和稳定性还有待提高,对于一些特殊加工需求尚无法满足。

此外,国内的光刻胶工艺在质量控制和工艺稳定性方面还有一些问题,需要进一步改进和提高。

国内外光刻胶工艺在设备和技术以及材料研发方面存在一定的差距。

国内的光刻胶工艺在近年来取得了一定的进展,但与国外相比仍有较大的差距。

为了进一步提高国内光刻胶工艺的水平,我们应加大研发力度,提高设备和技术水平,加强国际合作,引进国外先进的光刻胶工艺和设备。

光刻胶在光刻工艺中的作用

光刻胶在光刻工艺中的作用一、引言光刻胶是光刻工艺中的重要组成部分,对于提高芯片良率、降低生产成本以及推动半导体行业的发展具有重要意义。

本文将对光刻胶的基本概念、分类、在光刻工艺中的作用、重要性以及发展趋势和挑战进行详细介绍。

二、光刻胶基本概念1. 光刻胶定义光刻胶是一种对光敏感的有机化合物,能够在紫外光的照射下发生化学反应,从而使被照射区域的材料性质发生变化。

在半导体制造过程中,光刻胶被用于保护底层材料,同时通过曝光和显影等步骤实现图案转移。

2. 光刻胶分类根据曝光波长和使用场景的不同,光刻胶可分为多种类型,如接触式光刻胶、接近式光刻胶、扫描式光刻胶等。

其中,接触式光刻胶是最早使用的光刻胶类型,其优点是分辨率高、成本低,但缺点是容易划伤底层材料;接近式光刻胶在曝光时将镜头与晶圆保持一定的距离,可以避免划伤底层材料,但分辨率相对较低;扫描式光刻胶则是通过扫描方式进行曝光,具有更高的分辨率和更低的成本。

三、光刻胶在光刻工艺中的作用1. 提高成像质量光刻胶作为光刻工艺中的关键材料,能够提高成像质量。

在曝光过程中,光刻胶能够吸收紫外光线并发生化学反应,从而改变被照射区域的材料性质。

通过精确控制曝光时间和曝光量,可以实现高分辨率和高对比度的图案。

2. 增强对比度对比度是衡量图像清晰度的重要指标。

在光刻工艺中,通过使用合适的光刻胶,可以增强对比度,提高图像的清晰度。

这有助于减少缺陷和误差,提高芯片良率。

3. 保证曝光精度曝光精度是光刻工艺的关键参数之一。

通过使用优质的光刻胶,可以保证曝光精度的稳定性,从而实现高精度的图案转移。

这对于制造高性能的半导体器件具有重要意义。

四、光刻胶在光刻工艺中的重要性1. 提高芯片良率优质的光刻胶可以提高芯片良率。

通过增强对比度和提高成像质量,可以减少缺陷和误差,从而提高芯片的合格率。

这对于降低生产成本和提高生产效率具有重要意义。

2. 降低生产成本采用高效的光刻胶可以降低生产成本。

光刻胶生产工艺

光刻胶生产工艺光刻胶生产工艺是一项高度复杂的过程,通常包括原材料准备、胶液配制、混合、过滤、涂布、预硬化、光刻、显影等多个步骤。

下面将就这些步骤逐一进行详细介绍。

首先,原材料准备是光刻胶生产的第一步。

光刻胶的主要成分包括树脂、溶剂、助剂等。

其中树脂是光刻胶的基础材料,溶剂是用来稀释树脂的,助剂主要用于改善胶液的性能。

这些原材料需要根据配方准备好,并保证其质量和纯度。

其次,胶液配制是将准备好的原材料按照一定的配方比例进行混合的过程。

这一步需要根据光刻胶的性能要求和使用目的来确定正确的配方比例。

通常会采用搅拌等方法将原材料充分混合,以确保胶液均匀。

然后,混合完成后需要对胶液进行过滤处理。

这是为了去除其中的杂质和颗粒,保证胶液的纯净度。

过滤通常会采用滤网或滤纸等器材,将胶液过滤。

接下来是涂布步骤,也是光刻胶生产工艺中的重要一步。

涂布是将准备好的胶液均匀地涂布在基底上的过程。

这一步需要注意胶液的粘度和涂布速度,以确保涂布的均匀性和准确性。

随后是预硬化步骤,预硬化是指将涂布好的胶液在一定的温度和时间条件下进行初步固化的过程。

这可以提高胶液的粘度和抗划伤能力。

然后是光刻步骤,光刻是将预硬化的胶层暴露在紫外光下,通过光刻机进行曝光的过程。

这一步需要根据所需的图案来设定光刻机的参数,以实现图案的转移。

最后是显影步骤,显影是指用化学试剂将光刻胶显影成所需图案的过程。

这一步需要根据显影剂的类型和配方来进行操作,并且需要控制显影剂的浓度和显影时间,以确保得到清晰的图案。

综上所述,光刻胶生产工艺是一个复杂的过程,需要严格控制每个步骤的参数和条件,以获得高质量的光刻胶产品。

通过合理的原材料选择、准确的配方比例、良好的混合和过滤处理、均匀的涂布和预硬化、准确的光刻和显影操作,可以获得符合要求的光刻胶产品。

光刻机中光刻胶的选择与性能评估

光刻机中光刻胶的选择与性能评估光刻技术作为集成电路制造的核心工艺之一,对于芯片制造的性能与质量具有重要影响。

而在光刻工艺中,光刻胶的选择与性能评估是至关重要的环节。

本文将从光刻胶的基本原理、选胶原则以及性能评估等方面进行探讨。

一、光刻胶的基本原理光刻胶是一种特殊的光敏聚合物材料,通过曝光和显影过程实现对光刻胶的图形定义。

在光刻过程中,光刻胶首先通过紫外线曝光,将模板上的图形信息转移到光刻胶上;然后通过显影,将未曝光区域去除,留下所需的图形。

光刻胶的选择与性能评估对于光刻工艺的稳定与成功至关重要。

下面将介绍一些常用的光刻胶及其特点,供工程师们参考选择。

二、光刻胶的选择1. 有机溶剂型光刻胶有机溶剂型光刻胶是最常见的一种光刻胶,其主要成分为聚甲基丙烯酸甲酯(PMMA)等。

这类光刻胶具有较高的分辨率和良好的显影性能,可以应用于一些在特定条件下对图形分辨率要求较高的工艺。

然而,由于有机溶剂型光刻胶在显影过程中会释放有机溶剂,对环境有一定的污染,因此在使用时需要注意适当的处理措施。

2. 水溶性光刻胶水溶性光刻胶是目前越来越受到关注的一种光刻胶,其主要成分为甲基丙烯酸酯和甲基丙烯酸酯等。

与有机溶剂型光刻胶相比,水溶性光刻胶具有更低的污染性和更简便的处理过程,对环境友好。

然而,水溶性光刻胶的分辨率相对较低,不能满足一些高精度的工艺要求,因此在选择时需要根据具体需求进行判断。

3. 非常规光刻胶除了传统的有机溶剂型光刻胶和水溶性光刻胶外,还有一些非常规的光刻胶,如溶胶凝胶光刻胶(Sol-Gel)和自组装光刻胶(Self-Assembly)。

这些光刻胶在特定条件下表现出独特的性能,如高分辨率、低缩蚀等,适用于特殊工艺的需求。

然而,这些光刻胶的研发和制备成本较高,使用范围相对较窄。

三、光刻胶的性能评估光刻胶的性能评估是确保光刻工艺稳定性与可行性的重要环节。

以下将介绍一些常用的光刻胶性能评估方法。

1. 分辨率分辨率是评估光刻胶图形定义能力的重要指标,它表示光刻胶在曝光过程中能够实现的最小图形尺寸。

光刻胶生产工艺流程

光刻胶生产工艺流程光刻胶是一种特殊的材料,主要用于微电子器件的制造过程中的光刻步骤。

光刻胶的生产工艺流程主要分为原料准备、胶液调配、胶液过滤、胶液灌装、光刻胶固化、产品包装等步骤。

首先,原料准备是光刻胶生产的第一步。

生产厂家需要准备合适的化学原料,包括光刻胶的主要成分和辅助成分。

主要成分常见的有光敏物质、聚合物基材等。

辅助成分包括填料、增稠剂、胶溶剂等。

第二步是胶液调配。

根据光刻胶的配方,将原料按照一定的比例混合放置于反应釜中,并进行搅拌。

调配过程要保证各种原料的比例准确,以及调配反应的温度、压力等条件。

第三步是胶液过滤。

为了去除杂质、提高胶液纯净度,需要对胶液进行过滤。

过滤的方式有多种,常见的是采用过滤器或者离心机等设备进行实施。

过滤后的胶液更加纯净,有利于后续生产工艺的进行。

第四步是胶液灌装。

经过过滤的胶液需要进行灌装,以便更方便地使用和储存。

灌装可以采用机械灌装设备进行,也可以通过人工操作完成。

在灌装过程中要注意避免空气的进入,以免对胶液质量产生影响。

第五步是光刻胶固化。

固化是光刻胶生产中非常重要的一步。

光刻胶需要在特定的温度和时间下进行固化,以便达到所需的物理和化学性能。

固化方式可以采用光固化、热固化等不同的方法。

最后一步是产品包装。

光刻胶生产完的产品需要进行包装,以便于销售和使用。

常见的包装方式有塑料桶、瓶装等。

包装过程中要注意避免污染和损坏,以保证产品质量。

综上所述,光刻胶的生产工艺流程包括原料准备、胶液调配、胶液过滤、胶液灌装、光刻胶固化和产品包装等多个步骤。

在每个步骤中都需要严格控制各种条件,以保证光刻胶的质量和性能。

光刻胶在先进的微电子制造过程中起着非常重要的作用,生产过程中的每一个环节都不能马虎。

只有生产出优质的光刻胶,才能保证微电子器件的制造质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8、显影检查

目的是查找光刻胶中成形图形的缺陷 显影检查用来检查光刻工艺的好坏,为光学光刻工艺生产 人员提供用于纠正的信息

光刻

1、基本描述和过程 2、光刻胶 3、显影 4、文献

光刻胶

定义:

光学曝光过程中,为了将掩模上的图形转移到圆片 上,辐照必须作用在光敏物质上,该光敏物质必须通过 光照,改变材料性质,使在完成光刻工艺后,达到转移 图形的目的。该光敏物质称为光刻胶。它是一种对光敏 感的有机化合物,它受紫外光曝光后,在显影液中的溶 解度会发生变化。 作用: a、将掩膜板上的图形转移到晶圆表面顶层的光刻 胶中; b、在后续工序中,保护下面的材料(刻蚀或离子 注入)。

2、旋转涂胶

涂胶工艺的目的就是在晶圆表面建立薄的、均匀的、并且 没有缺陷的光刻胶膜。

旋 转 涂 胶 的 四 个 基 本 步 骤

2、旋转涂胶

常用涂胶法:静态旋转和动态喷洒 静态涂胶:首先把光刻胶通过管道堆积在晶圆的中心,然 后低速旋转使光刻胶铺开,再高速旋转甩掉多余的光刻胶, 高速旋转时光刻胶中的溶剂会挥发一部分。

4、对准和曝光

对准是把所需图形在晶圆表面上定位或对准,而曝光的目 的是要是通过汞弧灯或其他辐射源将图形转移到光刻胶图 层上。用尽可能短的时间使光刻胶充分感光,在显影后获 得尽可能高的留膜率和近似垂直的光刻胶侧壁和可控的线 宽。

5、曝光后烘培

在曝光时由于驻波效应的存在,光刻胶侧壁会有不平整的 现象,曝光后进行烘烤,可使感光与未感光边界处的高分 子化合物重新分布,最后达到平衡,基本可以消除驻波效 应。

正光刻胶

正胶

IC主导

负光刻胶

聚合物被辐射后不溶于显影剂,精度逊于正胶 在负胶曝光时,产生大量的交联聚合,成为互相连接的大 树脂分子,很难在显影液中溶解。从而负胶的曝光部分在 显影后保留。而未曝光部分则在显影时去除。

某种负胶中的加聚反应

负胶

两种光刻胶的性能

两种光刻胶的性能

优点 正胶 缺点 分辨率高、对比度好 粘附性差、抗刻蚀能力差、高成本

光刻三要素

Used for preparing the substrate of a wafer for the subsequent processing stage. Elements (三要素)

1)Light source

– light, X-ray, electron or ion beams – Ultraviolet (UV) light with a wavelength of 250-450 nm is used for silicon process 2)Mask( 掩模板) – a chromium pattern on a light transparent substrate (glass).

PAG (photo-acid generator)

原理:入射光子与PAG分子反应,产生酸分子,在后续的烘烤过程中, 酸分子起催化剂作用,使曝光区域光刻胶改性

总量子效率>>1,因此DUV胶的灵敏度有很大提高。 g线、i线光刻胶灵敏度为100 mJ/cm-2,DUV胶为20-40 mJ/cm-2

DUV胶化学增强的基本原理

光刻胶的组成

树脂:光刻胶树脂是一种惰性的聚合物基质,是用来将其 它材料聚合在一起的粘合剂。光刻胶的粘附性、胶膜厚度 等都是树脂给的。 感光剂:感光剂是光刻胶的核心部分,它对光形式的辐射 能 特别在紫外区会发生反应。曝光时间、光源所发射光 线的强度都根据感光剂的特性选择决定的。 溶剂:光刻胶中容量最大的成分,感光剂和添加剂都是固 态物质,为了方便均匀的涂覆,要将它们加入溶剂进行溶 解,形成液态物质,且使之具有良好的流动性,可以通过 旋转方式涂布在晶圆表面。 添加剂:用以改变光刻胶的某些特性,如改善光刻胶发生 反射而添加染色剂。

Abstract This paper discusses the basic concepts and current state of development of EUV lithography (EUVL), a relatively new form of lithography that uses extreme ultraviolet (EUV) radiation with a wavelength in the range of 10 to 14 nanometer (nm) to carry out projection imaging. Currently, and for the last several decades, optical projection lithography has been the lithographic technique used in the high-volume manufacture of integrated circuits. It is widely anticipated that improvements in this technology will allow it to remain the semiconductor industry’s workhorse through the 100 nm generation of devices. However, some time around the year 2005, so-called NextGeneration Lithographies will be required. EUVL is one such technology vying to become the successor to optical lithography.

集成电路工艺光刻

光刻

1、基本描述和过程 2、光刻胶 3、显影 4、文献

光刻

1、基本描述和过程 2、光刻胶 3、显影 4、文献

光刻基本介绍

光刻是通过一系列生产步骤,将晶圆表面薄膜的特定部分 除去的工艺。在此之后,晶圆表面会留下带有微图形结构 的薄膜。通过光刻工艺过程,最终在晶圆上保留的是特征 图形部分。

掩模板

PR

氧化膜

wafer

曝 光

显 影 正胶 负胶

正光刻胶

受光辐射后聚合物发生变化,被辐射部分溶解,未被辐射 部分保持不变。 曝光时切断树脂聚合体主链和从链之间的联系,达到削弱 聚合体的目的,所以曝光后光刻胶在随后的显影处理中溶 解度升高,曝光后溶解度几乎是未曝光时的10倍;更高分 辨率(无膨胀现象)在IC制造应用更为普遍;

光刻胶的组成

光刻胶类型

光刻胶根据其化学反应机理和显影原理,可分负性胶和 正性胶两类。光照后形成不可溶物质的是负性胶;反之, 原本对某些溶剂是不可溶的,经光照后变成可溶物质的 即为正性胶。利用这种性能,将光刻胶作涂层,就能在 硅片表面刻蚀所需的电路图形。 正胶(Positive Photo Resist):曝光前对显影液不可 溶,而曝光后变成了可溶的,能得到与掩模板遮光区相 同的图形。 负胶(Negative Photo Resist):反之。

Why EUVL? In order to keep pace with the demand for the printing of ever smaller features, lithography tool manufacturers have found it necessary to gradually reduce the wavelength of the light used for imaging and to design imaging systems with ever larger numerical apertures. The reasons for these changes can be understood from the following equations that describe two of the most fundamental characteristics of an imaging system: its resolution (RES) and depth of focus (DOF). These equations are usually expressed as RES = k1 λ / NA (1a) and DOF = k2 λ / (NA)2, (1b) where λ is the wavelength of the radiation used to carry out the imaging, and NA is the numerical aperture of the imaging system (or camera). These equations show that better resolution can be achieved by reducing λ and increasing NA.

聚合物长链

INSOL INSOL PAG

曝光

聚合物长链

INSOL INSOL 酸

聚合物长链 SOL SOL 酸 酸

聚合物长链 SOL 酸 INSOL 酸

(曝 光 后 )烘 烤

要求对于环境和工艺参数控制严格,PEB 温度控制在几分之一度。

PEB

EUV Lithography—The Successor to Optical Lithography?

6、显影

显影就是用显影液溶解掉不需要的光刻胶,将掩膜版上的 图形转移到光刻胶上。 显影中可能出现的问题: 显影不足:比正常线条要宽并且在侧面有斜坡 不完全显影:在衬底上留下应去掉的光刻胶 过显影:除去了太多的光刻胶,引起图形变窄和拙劣的外 形

7、坚膜烘焙

目的是通过溶液的蒸发来固化光刻胶,此处理提高了光刻 胶对衬底的粘附性,为下一步工艺做好准备。正胶的坚膜 烘焙温度约为120℃到140℃,这比软烘温度要高,但也 不能太高,否则光刻胶就会流动从而破坏图形。