轴承设计寿命计算公式汇总

轴承寿命及推力计算3.16

轴承使用寿命计算通用轴承寿命计算:ε⎪⎭⎫ ⎝⎛=P C n L h 6010610 (1) h L 10——基本额定寿命(h )C ——基本额定动载荷(N )P ——当量动载荷(N )N ——转速(r/min ,这里值暂取30)ε——寿命指数(球轴承取3,滚子轴承取10/3)其中当量载荷: P=X*Fr + Y*Fa (2)P 为当量动载荷Fr 轴承所受的径向载荷(N)Fa 轴承所受的轴向载荷(N)X 径向动载荷系数Y 轴向动载荷系数对悬臂轴承进行受力分析:上轴承6013-2Z 受到全部悬臂的重力以及径向力,下轴承6012-2Z 仅受到水平径向力。

根据力矩平衡,可以得出:对于6013-2Z :Fa = (∑Gi*Li)/h = 6620NFr = ∑Gi =1190N对于6012-2Z ::Fa = (∑Gi*Li)/h = 6620NFr = 0N(一)、轴承型号:GB/T 296 6013-2Z ,深沟球轴承,两侧间隙密封。

基本尺寸:基本额定静载荷:Cor = 24.8KN基本额定动载荷:Cr = 32KN查询工具书数值,带入公式计算,由Fa/Fr<e ,并根据Fa/Cor ,可以得到X 、Y 的值分别为1、0。

算出当量动载荷,带入公式: P=X*Fr + Y*Fa =0*1190+1*6620=6620Nε⎪⎭⎫ ⎝⎛=P C n L h 6010610=361066203200030*6010⎪⎭⎫ ⎝⎛=h L ≈62748h (二)轴承型号:GB/T 296 6012-2Z ,深沟球轴承,两侧间隙密封。

图同上。

基本额定静载荷:Cor = 24.2KN基本额定动载荷:Cr = 31.5KN查询工具书数值,带入公式计算,由Fa/Fr>e ,并根据Fa/Cor ,可以得到X 、Y 的值分别为1、0。

算出当量动载荷,带入公式:P=X*Fr + Y*Fa =0*0+1*6620=6620Nε⎪⎭⎫ ⎝⎛=P C n L h 6010610=361066203150030*6010⎪⎭⎫ ⎝⎛=h L ≈59852h 摩擦力矩的计算:M ≈μ(d/2)F ,深沟球轴承μ值(0.0015~0.003)6013-2Z : M1=0.003*0.035*6620=0.6951NM6012-2Z : M2=0.003*0.03*6620 =0.5958NMM=M1+M2=0.6951+0.5958=1.2909NM在2400mm ,和500mm 处,推动转臂所需的力为:0.54N 、2.6N机械手受力分析一、自重夹取若四爪平衡受力,则重力有四爪平均分配。

滚动轴承寿命计算公式

滚动轴承寿命计算公式滚动轴承寿命计算是判断滚动轴承寿命的重要方法,它是基于滚动轴承的结构及使用条件进行分析,通过考虑滚动接触应力、脂润滑条件等因素,计算出滚动轴承的寿命。

滚动轴承寿命计算公式是基于ISO标准的经验公式,其中最常使用的是基本额定寿命公式。

滚动轴承的基本额定寿命(L10)是指在相同条件下,有10%的轴承在寿命前失效。

滚动轴承寿命分为疲劳寿命和表面疲劳寿命,其中疲劳寿命是指由于滚动和滑动过程中产生的疲劳损伤导致的寿命。

表面疲劳寿命是指由外在原因(如进入外来颗粒等)引起的表面大片剥落,导致轴承失效的寿命。

滚动轴承的基本额定寿命(L10)的计算公式如下:L10 = (C/P)^3 × (1000000/60)其中,C为基本动载荷,P为等效动载荷。

基本动载荷(C)是滚动轴承能够承受的最大载荷。

它由制造商提供,根据ISO标准进行计算。

等效动载荷(P)是指滚动轴承在使用过程中的实际载荷,它考虑了滚动轴承的载荷分布及轴承的轴向受力情况。

在实际应用中,滚动轴承的使用条件可能会发生变化,例如工作温度、转速、润滑条件等。

考虑到这些因素对寿命的影响,可以使用修正系数进行修正。

其中,温度修正系数(a1)、转速修正系数(a2)和脂润滑修正系数(a3)是常见的修正系数。

它们表示滚动轴承在不同工况下寿命与基本额定寿命之间的比值。

修正后的寿命(L)可以根据以下公式计算:L = L10 × a1 × a2 × a3同时,还有其他一些公式可以用于计算滚动轴承的寿命,例如基本动载荷的计算公式和等效载荷的计算公式。

这些公式可以根据具体的应用要求和实际情况进行选择和计算。

综上所述,滚动轴承寿命计算公式是根据滚动轴承的结构和使用条件进行分析的重要方法。

通过计算基本额定寿命和修正系数,可以得到滚动轴承的寿命。

计算公式的准确性和合理性对于滚动轴承的设计和选用非常重要,可以提高轴承的使用寿命和可靠性。

(完整版)滚动轴承的寿命计算

滚动轴承的寿命计算一、基本额定寿命和基本额定动载荷1、基本额定寿命L10轴承寿命:单个滚动轴承中任一元件出现疲劳点蚀前运转的总转数或在一定转速下的工作小时数称轴承寿命。

由于材料、加工精度、热处理与装配质量不可能相同,同一批轴承在同样的工作条件下,各个轴承的寿命有很大的离散性,所以,用数理统计的办法来处理。

基本额定寿命L10——同一批轴承在相同工作条件下工作,其中90%的轴承在产生疲劳点蚀前所能运转的总转数(以106为单位)或一定转速下的工作时数。

(失效概率10%)。

2、基本额定动载荷C轴承的基本额定寿命L10=1(106转)时,轴承所能承受的载荷称基本额定动载荷C。

在基本额定动载荷作用下,轴承可以转106转而不发生点蚀失效的可靠度为90%。

基本额定动载荷 C(1)向心轴承的C是纯径向载荷;(2)推力轴承的C是纯轴向载荷;(3)角接触球轴承和圆锥滚子轴承的C是指引起套圈间产生相对径向位移时载荷的径向分量。

二、滚动轴承的当量动载荷P定义:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷,该假想载荷称为当量动载荷P,在当量动载荷P作用下的轴承寿命与实际联合载荷作用下的轴承寿命相同。

1.对只能承受径向载荷R的轴承(N、滚针轴承)P=F r2.对只能承受轴向载荷A的轴承(推力球(5)和推力滚子(8))P= F a3.同时受径向载荷R和轴向载荷A的轴承P=X F r+Y F aX——径向载荷系数,Y——轴向载荷系数,X、Y——见下表。

径向动载荷系数X和轴向动载荷系数表12-3考虑冲击、振动等动载荷的影响,使轴承寿命降低,引入载荷系数fp—见下表。

载荷系数fp表12-4三、滚动轴承的寿命计算公式图12-9 载荷与寿命的关系曲线载荷与寿命的关系曲线方程为:=常数(12-3)3 球轴承ε——寿命指数10/3——滚子轴承根据定义:P=C,轴承所能承受的载荷为基本额定功载荷时,∴∴(106r) (12-2)按小时计的轴承寿命:(h)(12-3)考虑当工作t>120℃时,因金属组织硬度和润滑条件等的变化,轴承的基本额定动载荷C有所下降,∴引入温度系数f t——下表——对C修正表 12-5(106r)(12-4)(h)(12-5)当P、n已知,预期寿命为L h′,则要求选取的轴承的额定动载荷C为N ——选轴承型号和尺寸!(12-6)不同的机械上要求的轴承寿命推荐使用期见下表。

轴承设计的计算公式

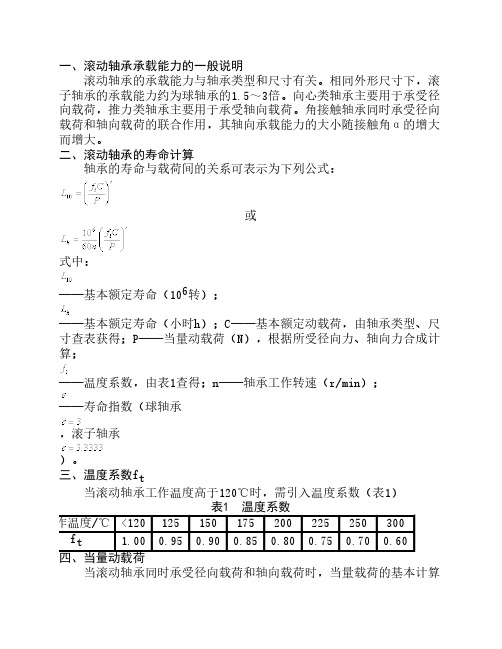

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

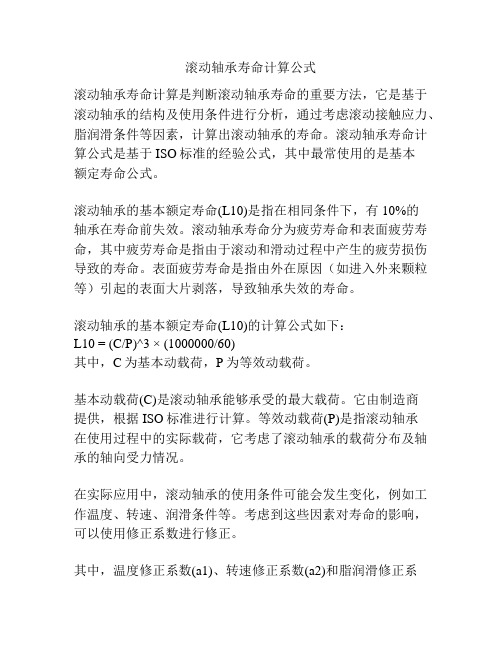

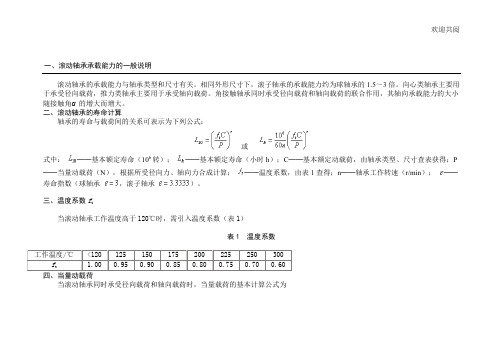

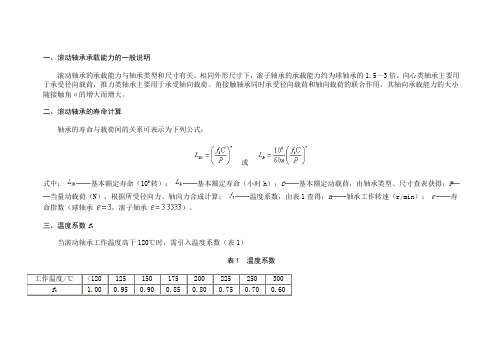

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

轴承设计寿命计算公式

当轴承的可靠性不为90%时,应加入可靠性寿命修正系数(表7)

表7可靠性寿命修正系数a1

可靠度(%)

90

95

96

97

98

99

a1

1

0.62

0.53

0.44

0.33

0.21

(2)运转条件的寿命修正系数a3

●正常运转条件下,可取a3=1;

●润滑条件十分理想时,可取a3>1;

●润滑条件不好时,可取a3<1。

表4角接触球轴承的系数X、Y

表5其它向心轴承的系数X、Y

表6推力轴承的系数X、Y

七、成对轴承所受轴向力

计算公式:

角接触球轴承:

圆锥滚子轴承:

式中e为判断系数,可由表4查出;Y应取表5中 的数值。

??????●正排列:若

则???

若????

则???

●反排列:若

则???

若??? ?

则???

八、成对轴承当量动载荷

(3)特殊的轴承性能寿命修正系数a2

●采用夹杂物含量非常低或经过特别分析处理的钢材,可取 ;

●采用特殊的材料、工艺或设计,而润滑却不良时,a2通常不能大于1的值;

●若采用特殊的热处理造成材料硬度降低而导致轴承寿命下降,应选取相应减小的a2值。

五、载荷系数fp

当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)

表2冲击载荷系数fp

载荷性质

fp

举 例

无冲击或轻微冲击

1.0~1.2

电机、汽轮机、通风机、水泵等

中等冲击

1.2~1.8

车辆、机床、起重机、内燃机等

强大冲击

1.8~3.0

轴承设计寿命计算公式

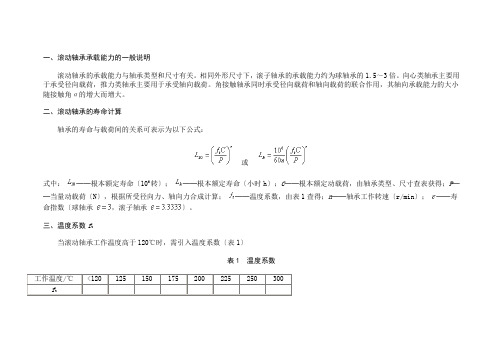

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

轴承寿命计算

mm

承载中心与轴承B间距L2(附录1) L2

mm

轴承A承载负荷

F5

N

轴承B承载负荷

F6

N

30000 29509.5 27547.5 25585.5

27324

143 180 34393 7070

30000 29509.5 27547.5 25585.5 27314

143 180 34381 7067

1

计算公式: F1=F-M*0.1*9.81/Y F2=F-M*0.5*9.81/Y F3=F-M*0.9*9.81/Y F4=[(F1P*15%)+(F2P*55%)+(F3P*30%)]1/P F5=F4*L2/L1 F6=abs(F5-F4)

3、轴承寿命系数计算:

轴承 型号 转速 额定动负荷 径向负荷 可靠度系数

设计计算书

轴承寿命计算

编制: 校对: 批准: 日期:

一、计算目的:

通过轴承的承载负荷计算和轴承的寿命需求计算校核轴承寿命是否满足要求。

二、参考资料:

《机械设计手册》第3卷,P20-77至P20-86、《SKF轴承样品选型手册》

三、计算过程:

1、轴承寿命需求计算:

输入参数

载重 速度 曳引轮直径 绕绳比 使用寿命(年) 每年运行次数 平均每次运行距离(m) 输出结果:

轴承B(SKF) 6217 167 83300 7,067 0.62

3 163,320 101,259 1637.6 1015.3 127.3

7.97

计算公式: n=[60*V/(π*D/1000)]*Y Q1=[1000000/(60*n)]*(C/R)P Q2=a1*Q1 Q3=(C/R)P Q4=a1*Q3 Q5=Q*X*Z/1000000 α=Q4/Q5

轴承寿命计算

轴承寿命计算

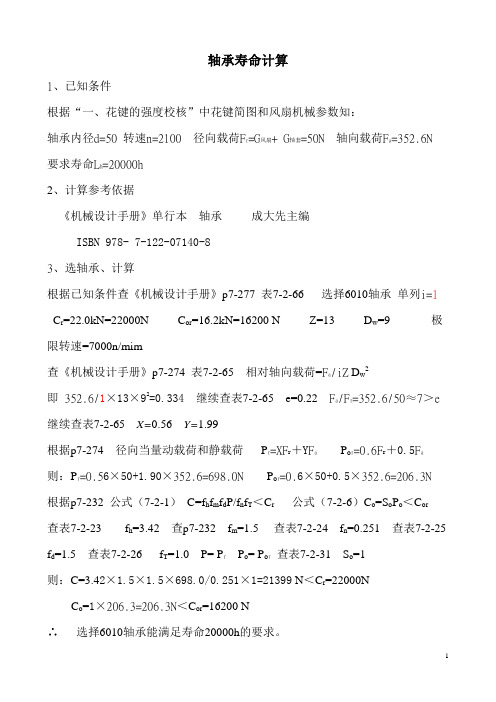

1、已知条件

根据“一、花键的强度校核”中花键简图和风扇机械参数知:

轴承内径d=50转速n=2100径向载荷Fr=G风扇+G轴套=50N轴向载荷Fa=352.6N

要求寿命Lh=20000h

2、计算参考依据

《机械设计手册》单行本轴承成大先主编

ISBN 978- 7-122-07140-8

3、选轴承、计算

继续查表7-2-65X=0.56Y=1.99

根据p7-274径向当量动载荷和静载荷Pr=XFr+YFaPor=0.6Fr+0.5Fa

则:Pr=0.56×50+1.90×352.6=698.0NPor=0.6×50+0.5×352.6=206.3N

根据p7-232公式(7-2-1)C=fhfmfdP/fnfT<Cr公式(7-2-6)Co=SoPo<Cor

根据已知条件查《机械设计手册》p7-277表7-2-66选择6010轴承单列i=1

Cr=22.0kN=22000N Cor=16.2kN=16200N Z=13 Dw=9极限转速=7000n/mim

查《机械设计手册》p7-274表7-2-65相对轴向载荷=Fa/iZDw2

即352.6/1×13×92=0.334继续查表7-2-65e=0.22Fa/Fr=352.6/50≈7>e

查表7-2-23fh=3.42查p7-232 fm=1.5查表7-2-24 fn=0.251查表7-2-25 fd=1.5查表7-2-26 fT=1.0 P=PrPo=Por/0.251×1=21399N<Cr=22000N

Co=1×206.3=206.3N<Cor=16200N

轴承寿命计算小结

则 3、验算轴承寿命 ∵ P1>P2 ∴只计算轴承1寿命 ∴该轴承可用

5、校核式:

球轴承:ε=3 滚子轴承:ε=10/3

〖例题一〗用于冶金设备齿轮减速器,其中一根轴用两个圆锥滚子轴承30210支承,如图所示。轴的转速n=760r/min,有中等冲击,两轴承的径向力Fr1=6000N,Fr2=3600N,轴向力Fa=2200N,要求轴承寿命 。验算轴承是否可用。

Fr1

Fr2

Fa

Fd1

Fd2

〖解〗由手册查得30210轴承C=7302KN,Y=1.4,e=0.42

1、计算两轴承的派生轴向力和轴向载荷

由 可知

表13-7

∴ 轴承1被“压紧”,轴承2被“放松”,因此 2、求当量动载荷 查表13-5得 X1=0.4,Y1=1.4 ∴ X2=1,Y2=0

根据轴承安装方式和 Fae 、 Fd1、Fd2合力指向,判定“压紧端”和“放松端”(正安装合力指向端为“压紧端”,反安装合力指向端为“放松端”

01

放松端:Fa等于本身Fd

02

压紧端:Fa等于除本身Fd外,其它轴向力的代数和

03

ቤተ መጻሕፍቲ ባይዱ

滚动轴承轴向力计算总结:

角接触滚动轴承寿命计算小结:

1、求支反力(力平衡、力矩平衡)Fr1、Fr2 2、求附加轴向力Fd1、Fd2 3、根据轴承安装方式及合力的指向判定“压紧”、“放松”端,求出Fa1、Fa2 4、根据 ?:是— X、Y查表,否— X=1、Y=0 ?:是— X、Y查表,否— X=1、Y=0 取

滚珠轴承寿命计算 知乎

滚珠轴承的寿命取决于许多因素,例如材料质量、制造工艺、工作条件和维护情况。

滚珠轴承的寿命计算通常基于L10基本额定寿命,这是一个统计概念,指的是在特定条件下,一组同型号、同批次的轴承中,有90%的轴承能完成或超过的旋转总转数。

L10寿命的计算公式一般如下:L10=C/(P×P e )n

1.C:常数,与轴承尺寸、类型和材料有关,可以在轴承制造商提

供的寿命图表或手册中查得。

2.P:工作载荷(动态载荷),单位为N(牛顿)或kN(千牛顿)。

3.P e:等效动载荷,是考虑了径向载荷Fr、轴向载荷Fa以及它们

之间角度影响后的修正值,可以通过相应的公式计算得到。

4.n:寿命指数,对于大多数滚珠轴承来说,这个数值通常取3。

轴承设计寿命计算公式汇总

轴承设计寿命计算公式汇总

1.基本额定寿命计算公式:这是最常用的轴承寿命计算公式之一、其公式为:

L10=(C/P)^p

其中,L10为基本额定寿命(单位为小时),C为基本动态载荷(单位为牛顿),P为等效动载荷(单位为牛顿),p为寿命指数。

2.调整额定寿命计算公式:为了考虑实际工况下的不同负荷条件对轴承寿命的影响,可以采用调整额定寿命计算公式:

Lna = a1*a2*a3*a4*L10

其中,Lna为调整额定寿命,a1为轴承类型系数,a2为载荷系数,a3为调心系数,a4为润滑系数。

3.轴承磨损寿命计算公式:轴承在使用过程中会发生磨损,通过估算轴承磨损寿命可以预测轴承的使用寿命。

对于循环运动的轴承,其磨损寿命Lw可以通过以下公式计算:

Lw=Cw/F

其中,Cw为磨损因数,F为载荷。

4.疲劳寿命计算公式:轴承在高速、高负荷、长时间运行的情况下容易发生疲劳现象,疲劳寿命是指轴承在正常工作条件下能够承受的疲劳载荷循环数。

L10h=(10^6/(60*n))*((C/P)^p)

其中,L10h为疲劳寿命(单位为小时),n为转速。

5.温度因子计算公式:轴承在工作时会产生热量,可以通过计算温度因子来估算轴承的使用寿命。

温度因子aISO可以通过以下公式计算:aISO=a*〖10(ΔT/10)〗^b

其中,a、b为轴承类型参数,ΔT为温度变化。

以上是一些常用的轴承设计寿命计算公式汇总。

需要注意的是,不同类型的轴承有不同的设计寿命计算公式,具体应根据实际情况选择合适的计算方法。

此外,在进行寿命计算时还需要考虑轴承材料、润滑方式、工作温度等因素对轴承寿命的影响。

轴承寿命计算

PC

10 3

10 60n[ Lh ]

10 3

6

63000 9358N

4

10 60 960 10000

6

轴承寿命计算

1

轴承寿命计算

一、 30208轴承基本额定动载荷Cr=63000N。 1)若当量动载荷P=6200N,工作转速n=750r/min, 试计算轴承寿命L10h;

2)若工作转速n=960r/min,轴承的预期寿命 [Lh]=10000h,求允许的最大当量动载荷。

2

轴承寿命计算

一、

30208轴承基本额定动载荷Cr=63000N。 1)若当量动载荷P=6200N,工作转速n=750r/min,试计算轴承寿命L10h;2)若 工作转速n=960r/min,轴承的预期寿命[Lh]=10000h,求允许的最大当量动载荷。

L10 h

L10 h

10 C ( ) 60n P

6 10 36源自10 63000 ( ) 50500 h 60 750 6200

3

轴承寿命计算

一、

30208轴承基本额定动载荷Cr=63000N。 1)若当量动载荷P=6200N,工作转速n=750r/min,试计算轴承寿命L10h;2)若 工作转速n=960r/min,轴承的预期寿命[Lh]=10000h,求允许的最大当量动载荷。

轴承设计寿命计算公式

一、滚动轴承承载能力的一般说明 滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算 轴承的寿命与载荷间的关系可表示为下列公式: 或 式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t 当滚动轴承工作温度高于120℃时,需引入温度系数(表1) 当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p 当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力 计算公式: 角接触球轴承: 圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则 若 则 ●反排列:若则 若 则 八、成对轴承当量动载荷 根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算 对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

轴承设计寿命计算公式

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)表1 温度系数工作温度/℃<120 125 150 175 200 225 250 300f1.00 0.95 0.90 0.85 0.80 0.75 0.70 0.60t四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f p载荷性质f p举例无冲击或轻微冲击 1.0~1.2 电机、汽轮机、通风机、水泵等中等冲击 1.2~1.8 车辆、机床、起重机、内燃机等强大冲击 1.8~3.0 破碎机、轧钢机、振动筛等六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y 表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则若则●反排列:若则若则八、成对轴承当量动载荷根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

iso轴承寿命计算公式

iso轴承寿命计算公式摘要:1.引言2.ISO 轴承寿命计算公式的概述3.计算公式的具体内容4.应用示例5.结论正文:1.引言轴承是机械设备中不可或缺的部件,其使用寿命直接影响到设备的运行稳定性和寿命。

ISO 标准制定了一套计算轴承寿命的公式,为广大工程师提供了参考。

本文将详细介绍ISO 轴承寿命计算公式的相关内容。

2.ISO 轴承寿命计算公式的概述ISO 轴承寿命计算公式是根据大量的实验数据和理论分析得出的。

该公式主要用于预测轴承在特定工况下的寿命,帮助工程师制定合理的维修和更换计划。

3.计算公式的具体内容ISO 轴承寿命计算公式包含以下几个主要因素:- 轴承的基本额定寿命:指在特定工况下,90% 的轴承能够达到的总转数或工作时数。

- 基本额定动负荷:指轴承在基本额定寿命内,能承受的最大负荷。

- 当量动载荷:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷。

根据这些因素,ISO 轴承寿命计算公式可以表示为:寿命(小时)= 基本额定寿命× 当量动载荷系数× 负荷系数其中,当量动载荷系数和负荷系数需要根据轴承的具体类型和工况条件进行选取。

4.应用示例假设有一台电机,其轴承型号为6205,承受的径向载荷为200N,轴向载荷为100N,工作转速为3000 转/分钟。

根据上述公式,可以计算出该轴承在正常工况下的寿命。

首先,根据轴承型号查询其基本额定寿命为100,000 小时。

然后,根据工况条件计算当量动载荷系数和负荷系数。

对于径向载荷,取X=2(根据表14.1333 查得);对于轴向载荷,取Y=1(根据表14.1333 查得)。

最后,代入公式进行计算:寿命(小时)= 100,000 × 2 × 1 = 200,000 小时因此,在给定的工况条件下,该轴承的寿命为200,000 小时。

5.结论ISO 轴承寿命计算公式为工程师提供了一个预测轴承寿命的实用工具。

轴承设计寿命计算公式e

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为以下公式:或式中:──根本额定寿命〔106转〕;──根本额定寿命〔小时h〕;C──根本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷〔N〕,根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速〔r/min〕;──寿命指数〔球轴承,滚子轴承〕。

三、温度系数f t当滚动轴承工作温度高于120℃时,需引入温度系数〔表1〕表1 温度系数工作温度/℃<120 125 150 175 200 225 250 300ft四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的根本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数〔表2〕表2 冲击载荷系数f p载荷性质f p举例无冲击或轻微冲击电机、汽轮机、通风机、水泵等中等冲击车辆、机床、起重机、内燃机等强大冲击破碎机、轧钢机、振动筛等六、动载荷系数X、Y表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y 表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:假设那么假设那么●反排列:假设那么假设那么八、成对轴承担量动载荷根据根本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

轴承的计算公式

轴承的计算公式好的,以下是为您生成的关于“轴承的计算公式”的文章:咱今天就来好好唠唠轴承的计算公式这事儿。

要说轴承,那可是机械设备里的重要角色,就像人的关节一样,得灵活还得耐用。

先来说说基本额定动载荷的计算。

这基本额定动载荷啊,就好比是轴承能承受的最大力量考验。

它的计算公式里包含了好多因素,像接触角、载荷系数啥的。

比如说,对于向心轴承,基本额定动载荷 C 可以通过公式 C = f c (i L P ) 7 / 10 来计算。

这里面的 f c 是一个系数,跟轴承的类型有关;i 呢,指的是滚动体的列数;L 是基本额定寿命,一般以转数来表示;P 是当量动载荷。

就拿我之前遇到的一个事儿来说吧。

有一次在工厂里,一台机器突然出了故障,怎么都转不动了。

师傅们检查了半天,发现是轴承出了问题。

后来一分析,就是因为在设计的时候,没有准确计算基本额定动载荷,导致选用的轴承承受不住实际的工作载荷。

这可给生产带来了不小的麻烦,耽误了不少时间和产量。

再来说说当量动载荷的计算。

这当量动载荷啊,就是把实际作用在轴承上的各种载荷,转化成一种等效的载荷。

对于同时承受径向载荷和轴向载荷的向心推力轴承,当量动载荷 P 可以用公式 P = X F r + Y Fa 来计算。

其中,X 是径向载荷系数,Y 是轴向载荷系数,F r 是径向载荷,F a 是轴向载荷。

在实际应用中,可不能马虎。

就像上次我帮朋友修他的自行车,发现车轮转动不顺畅,仔细一看,原来是轴承选得不合适。

我就按照这些计算公式重新帮他选了合适的轴承,修好后那车骑起来别提多顺溜了。

还有寿命计算公式,这也是很关键的。

轴承的寿命 L (以转数表示)可以通过公式 L = (10 6 / 60 n )(C / P )ε 来计算,其中 n 是轴的转速,ε 是寿命指数。

这让我想起之前参加一个机械设计比赛的时候,我们小组在设计一个传动装置,为了确保轴承能在规定的使用期限内正常工作,大家对着这些公式反复计算、验证,那认真劲儿,就跟要攻克什么大难题似的。

轴承设计寿命计算公式

轴承设计寿命计算公式

L(寿命)=(C/P)^p

其中

L:轴承的寿命(工作时间)

C:基本动态负荷额定值(根据轴承的尺寸、材料和结构进行计算)P:轴承实际受力(根据轴承的负载情况和转速进行计算)

p:寿命指数(根据轴承的材料、制造工艺和使用环境进行选择)

轴承的基本动态负荷额定值C是指在既定的寿命要求下,能够承受的额定动态载荷。

为了能够合理地选择负荷额定值C,需要进行以下计算:

1.根据轴承的材料和制造工艺,确定基本动态载荷额定值(C0)和基本静态载荷额定值(Co);

2.根据加载情况和使用要求,计算相当负荷(P);

相当负荷是指在给定的工况下,实际受力与负荷额定值之间的比值。

为了能够准确地计算相当负荷,需要进行以下计算:

1.根据轴承受力和转速的变化情况,选择合适的负荷系数;

2.根据轴承的使用条件,考虑径向负荷和轴向负荷;

3.根据轴承的转速和运转时间,计算负荷参数。

寿命指数(p)是根据轴承材料、制造工艺和使用环境等因素考虑的一个修正系数。

为了准确地选择寿命指数,需要考虑以下因素:

1.轴承材料的强度和硬度;

2.制造工艺的精度和表面质量;

3.使用环境的温度、湿度和清洁度。

根据以上的计算和考虑因素,可以得到轴承的设计寿命(L)。

在实际设计中,通常还需要考虑其他因素,如轴承的维护和保养,以提高轴承的使用寿命。

轴承设计寿命计算公式汇总

一、滚动轴承承载能力的一般说明滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算轴承的寿命与载荷间的关系可表示为下列公式:或6C──基本额定动载荷,由轴承类型、式中:);──基本额定寿命(10──基本额定寿命(小时转);hnP─1──温度系数,由表──当量动载荷(N),根据所受径向力、轴向力合成计算;查得;尺寸查表获得;─轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

f三、温度系数t当滚动轴承工作温度高于120℃时,需引入温度系数(表1)温度系数1 表.工作温度/℃ <120 125 150 175 200 225 250 300 f 1.00 0.95 0.90 0.85 0.80 0.75 0.70 0.60t四、当量动载荷当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为PXY——轴向动载N;——径向动载荷系数;——径向载荷,——当量动载荷,N;N;——轴向载荷,式中:荷系数;——负荷系数f五、载荷系数p)当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2f2 冲击载荷系数表p f例载荷性质举p电机、汽轮机、通风机、水泵1.2 ~1.0 无冲击或轻微冲击等中等冲击 1.2~1.8 车辆、机床、起重机、内燃强大冲1.3.0破碎机、轧钢机、振动筛六、动载荷系数X、Y、YX3 表深沟球轴承的系数Y、X角接触球轴承的系数4表.表5 其它向心轴承的系数X、YY、X推力轴承的系数6表.七、成对轴承所受轴向力计算公式:角接触球轴承:圆锥滚子轴承:Ye的数值。

中查出;4 应取表式中5为判断系数,可由表●正排列:若则若则●反排列:若则若则.八、成对轴承当量动载荷根据基本公式:XPY——轴向动载N——轴向载荷,;式中:——当量动载荷,N;——径向载荷,N;——径向动载荷系数;——负荷系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、滚动轴承承载能力的一般说明

滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

二、滚动轴承的寿命计算

轴承的寿命与载荷间的关系可表示为下列公式:

或

式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

三、温度系数f t

当滚动轴承工作温度高于120℃时,需引入温度系数(表1)

表1 温度系数

工作温度/℃<120 125 150 175 200 225 250 300

f t 1.00 0.95 0.90 0.85 0.80 0.75 0.70 0.60

四、当量动载荷

当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为

式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数

五、载荷系数f p

当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)

表2 冲击载荷系数f p

载荷性质f p举例

无冲击或轻微冲击 1.0~1.2 电机、汽轮机、通风机、水泵

等

中等冲击 1.2~1.8 车辆、机床、起重机、内燃机

等

强大冲击 1.8~3.0 破碎机、轧钢机、振动筛等

六、动载荷系数X、Y

表3 深沟球轴承的系数X、Y

表4 角接触球轴承的系数X、Y

表5 其它向心轴承的系数X、Y 表6 推力轴承的系数X、Y

七、成对轴承所受轴向力

计算公式:

角接触球轴承:

圆锥滚子轴承:

式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若

则

若

则

●反排列:若

则

若

则

八、成对轴承当量动载荷

根据基本公式:

式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算

对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:

式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

(1)可靠性寿命修正系数a1

当轴承的可靠性不为90%时,应加入可靠性寿命修正系数(表7)

表7 可靠性寿命修正系数a1

可靠度(%)90 95 96 97 98 99

a1 1 0.62 0.53 0.44 0.33 0.21

(2)运转条件的寿命修正系数a3

●正常运转条件下,可取a3=1;

●润滑条件十分理想时,可取a3>1;

●润滑条件不好时,可取a3<1。

(3)特殊的轴承性能寿命修正系数a2

●采用夹杂物含量非常低或经过特别分析处理的钢材,可取;

●采用特殊的材料、工艺或设计,而润滑却不良时,a2通常不能大于1的值;

●若采用特殊的热处理造成材料硬度降低而导致轴承寿命下降,应选取相应减小的a2值。