蒸发器设计资料

蒸发器流路设计

蒸发器流路设计蒸发器是一种常用的传热设备,广泛应用于化工、制药、食品等行业。

蒸发器的流路设计是蒸发器设计过程中的关键环节,合理的流路设计能够提高蒸发器的传热效率,降低能耗。

1. 蒸发器流路设计的基本原理蒸发器的流路设计基于传热原理和流体力学原理。

传热原理是指根据传热方式(对流传热、辐射传热和传导传热)和传热性质(换热系数、壁面温度差等)来确定蒸发器的传热面积和传热介质。

流体力学原理是指根据流体的流动特性(流速、压降、流动路径等)来确定蒸发器的流路结构和尺寸。

2. 蒸发器流路设计的步骤(1)确定传热方式:根据蒸发器的工作条件和要求,确定传热方式为对流传热、辐射传热还是传导传热。

(2)选择传热介质:根据传热介质的性质和可行性,选择合适的传热介质。

(3)确定传热面积:根据传热方程和传热性质,计算出所需的传热面积。

(4)确定流体的流动方式:根据流体的性质和工艺要求,确定流体的流动方式(单相流动、两相流动等)。

(5)确定流路结构:根据流体的流动方式和工艺要求,确定流路的结构形式(单通道、多通道等)。

(6)确定流路尺寸:根据流体的流动特性和传热性能,确定流路的尺寸(通道宽度、长度、高度等)。

(7)考虑流体分布均匀性:根据传热均匀性的要求,考虑流体在流路中的分布情况,避免流体的偏流和死角。

(8)考虑流体的清洁性:根据流体的性质和工艺要求,考虑流体的清洁性,避免流路中的污染和堵塞。

3. 蒸发器流路设计的优化方法蒸发器流路设计的优化方法可以从以下几个方面进行考虑:(1)流路形状的优化:通过改变流路的形状和尺寸,减小流体的压降和阻力,提高流体的流动性能。

(2)传热面积的优化:通过增加传热面积,提高传热效率,降低传热温差。

(3)流体分布的优化:通过优化流体的分布方式,使流体在流路中均匀分布,避免流体的偏流和死角。

(4)流体清洁性的优化:通过增加清洁装置和采取相应的清洁措施,保持流路的清洁和畅通。

4. 蒸发器流路设计的注意事项在进行蒸发器流路设计时,需要注意以下几点:(1)合理选择传热介质:根据工艺要求和经济性考虑,选择合适的传热介质。

蒸发器的设计课程设计

蒸发器的设计课程设计如何设计一个高效的蒸发器?1. 概述蒸发器的重要性及其在各个领域的应用。

蒸发器是一种在化学、物理、环境等领域广泛应用的关键设备。

它通过将液体转化为气体,将热量从液体中传递出来,实现了物质的分离和纯化。

蒸发器在化工工业中被广泛用于制备纯度较高的化合物,水处理领域中用于去除水中的溶解物质,以及食品和制药行业中用于浓缩和干燥。

设计一个高效的蒸发器对于提高生产效率、降低能源消耗和保护环境具有重要意义。

2. 确定设计目标和考虑因素。

在设计一个高效的蒸发器时,我们需要明确设计目标和考虑因素。

我们需要确定所需的蒸发率和分离效果。

我们需要考虑操作条件,如温度、压力和流量,以及物料的性质和流动特性。

还需要考虑设备的结构和材料选择,以及能源消耗和操作成本等因素。

3. 蒸发器的类型及其适用范围。

蒸发器可以根据不同的工作原理和结构特性分为多种类型,如传统的批量蒸发器、循环蒸发器、薄膜蒸发器和闪蒸器等。

每种类型的蒸发器都有其适用的范围和优缺点。

在选择蒸发器类型时,我们需要综合考虑物料的性质、流量和纯度要求等因素。

4. 设计步骤及关键考虑点。

设计一个高效的蒸发器需要经过一系列的步骤和考虑点。

我们需要明确所需的蒸发率和分离效果,以确定蒸发器的尺寸和操作条件。

我们需要选择合适的蒸发器类型,并考虑其结构和材料选择。

我们需要通过流体力学和热力学计算,以确定蒸发器的流动特性和能量传递效率。

我们需要进行实验验证和性能测试,以确保设计的蒸发器能够满足设计要求。

5. 设计案例和优化思路。

在设计一个高效的蒸发器时,我们可以借鉴已有的设计案例和优化思路。

通过优化蒸发器的结构和加强传热表面积,可以提高蒸发器的传热效率和蒸发率。

采用先进的控制系统和自动化设备,可以提高蒸发器的运行稳定性和能源利用效率。

6. 结论和个人观点。

设计一个高效的蒸发器是一项复杂而重要的工作。

它需要充分考虑物料的性质、流动特性和纯度要求,同时也要考虑蒸发器的结构和材料选择,以及操作条件和能源消耗等因素。

蒸发器设计手册

蒸发器设计手册1. 引言蒸发器是一种常见的设备,广泛应用于化工、食品加工、制药等行业中。

它通过将液体加热使其蒸发,从而分离出其中的溶质或溶解物质。

本手册旨在提供一些蒸发器设计方面的基本原理和注意事项,帮助读者更好地设计和选择合适的蒸发器。

2. 蒸发器类型蒸发器可以根据其操作方式和实现过程进行分类。

常见的蒸发器类型包括:- 单效蒸发器:通过加热和冷却表面直接蒸发液体。

- 多效蒸发器:通过将蒸气连续传导到下一个效应器中,从而节约能源。

- 薄膜蒸发器:通过在加热表面形成薄膜,使液体以较低温度迅速蒸发。

- 温差蒸发器:通过利用温差来实现蒸发过程。

3. 蒸发器设计考虑因素在进行蒸发器设计时,需要考虑以下因素:- 液体性质:包括物理性质(密度、粘度等)和化学性质(腐蚀性、稳定性等)。

- 蒸发器尺寸:液体流速、蒸发器的体积和表面积等参数需要合理选择。

- 加热介质:根据实际需求选择合适的加热介质,如蒸汽、热水等。

- 热传递效率:通过设计合适的传热面积和热传递方式提高蒸发器的热传递效率。

4. 蒸发器设计步骤蒸发器的设计一般包括以下步骤:- 确定蒸发器类型和所需处理液体的性质。

- 计算蒸发器所需的传热面积和流体流速。

- 设计蒸发器的结构和尺寸。

- 选择合适的材料来满足液体性质和操作条件要求。

- 进行热力学计算和传热计算,并考虑能源消耗和热传递效率。

- 进行安全性和可靠性分析,确保蒸发器操作的安全可靠。

5. 蒸发器维护和操作注意事项蒸发器在使用期间需要进行定期的维护和保养,以确保其正常运行和延长使用寿命。

以下是一些建议:- 定期清洗和检查蒸发器内部和外部的沉积物和堵塞物。

- 检查和更换蒸发器的密封件和管路连接件。

- 保持蒸发器的稳定操作温度和压力范围。

- 注意蒸发器周围环境的温度和湿度变化,避免影响蒸发器的性能。

以上是一份蒸发器设计手册的简要概述,希望能为设计人员提供一些基本的设计原理和操作建议。

详细的蒸发器设计过程和具体参数选择请参考相关的权威文献和设计手册。

蒸发器流路设计

蒸发器流路设计蒸发器是一种用于液体蒸发的设备,广泛应用于化工、制药、食品等行业。

蒸发器的流路设计是保证其正常运行和高效工作的关键因素之一。

本文将从流路设计的角度探讨蒸发器的相关内容。

一、蒸发器的基本原理蒸发器通过加热液体使其蒸发,从而分离出液体中的溶质。

在蒸发过程中,液体被加热并蒸发,而溶质则在液体中逐渐浓缩。

蒸发器的流路设计对于提高蒸发效率、降低能耗具有重要作用。

二、蒸发器的流路设计要点1. 流体进出口位置的选择:蒸发器的进出口位置应合理选择,以保证流体在蒸发器内的流动均匀,并能够充分利用热量。

通常情况下,进口位置应位于蒸发器的下部,出口位置应位于上部。

2. 流路的长度和宽度:蒸发器的流路长度和宽度直接影响蒸发器的蒸发效率。

流路长度越长,蒸发效率越高,但也会增加设备的体积和成本。

流路宽度应根据流体的性质和蒸发需求来确定,过宽或过窄都会影响蒸发效果。

3. 流路的形状:蒸发器的流路形状应选择合适的形式,常见的有直管式、螺旋式、板式等。

不同形状的流路对流体的流动和蒸发效果有不同影响,需根据实际情况选择。

4. 流路的材质选择:蒸发器的流路材质要求耐腐蚀、导热性好、耐高温等特性。

常见的流路材质有不锈钢、铜等。

根据流体的性质和工艺要求选择合适的材质。

5. 流路的阻力:流路的阻力对蒸发器的蒸发效率和能耗有一定影响。

过大的阻力会导致流体流速减小,蒸发效果下降,过小的阻力则会浪费能量。

因此,在设计流路时需要合理控制阻力。

6. 流路的清洁性:蒸发器的流路设计应考虑清洁性,以方便设备的清洗和维护。

流路中的死角和积垢易导致设备故障和能效下降,应避免或减少这些问题。

7. 流路的传热性能:蒸发器的传热性能对于蒸发效率和能耗有着重要影响。

流路设计应合理安排传热面积和传热介质的流动速度,以提高传热效果。

8. 流路的流动方式:蒸发器的流路设计可选择单相流动或两相流动。

单相流动适用于液体蒸发,而两相流动适用于液体和气体同时蒸发的情况。

蒸发器课程设计[6页].doc

![蒸发器课程设计[6页].doc](https://img.taocdn.com/s3/m/007d6c9968dc5022aaea998fcc22bcd126ff42e1.png)

蒸发器课程设计[6页].doc蒸发器主体为加热室和分离室,蒸发器的主要结构尺寸包括:加热室和分离室的直径及高度;加热管的规格、长度及在花板上的排列方式、连接管的尺寸。

这些尺寸的确定取决于工艺计算结果,主要是传热面积。

3.1加热管的选择和管数的初步估计3.1.1管子长度的选择根据溶液结垢的难易程度、溶液的起泡性和厂房的高度等因素来考虑。

本次设计选用外循环式蒸发器,国产外循环式蒸发器蒸发器的管长一般从2560到3000mm不等,具体参考《糖汁加热与蒸发》[1]第139页表6-1,再根据糖汁的黏度情况,选择加热管以及板管型号如下表3-1所示:管子规格(mm)管间距离(mm)管长(mm)15CrMoR型管板后度(mm)φ42×354300030因加热管固定在管板上,管板选择考虑到管板厚所占有的传热面积,以及因焊接所需要每端留出的剩余长度,则计算理论管子数n时的管长实际可以按以下公式计算:L=(L0-0.1)m=3-0.1=2.9 m前面已经计算求得各效面积A取500m2n= = =1307加热管的排布方式按正三角形排列,查《常用化工单元设备设计》[3]第163页表4-6,知道当管数为1303时,排布为a=19层,1307与1303相差不大,在这可以取19层进行计算。

其中排列在六角形内管数为=1027根,其余排列在弓形面积内,如果按标准间距即管间距离54mm排列,则有四根管排不下,四根管的总面积为:A3=3.1415926×0.042×2.9×3=1.53 m2鉴于前面已经取1.11的安全系数,如果现在取1303根管,则总面积为:=500-1.53=498.47 安全系数为 K= =1.108在安全系数范围内,所以可以不要三根管,取1303根。

3.1.2加热壳体的直径计算D=t(b-1)+2eD-----壳体直径,m;t------管间距,m;b-----沿直径方向排列的管子数目;e-----外层管的中心到壳体内壁的距离,一般取e=(1.0~1.5)d0,在此取1.5。

蒸发器设计过程报告

蒸发器设计过程报告一、引言蒸发器作为一种常见的传热设备,在化工、食品、医药等行业中广泛应用。

本报告旨在介绍蒸发器的设计过程。

在设计过程中,我们以追求高效能、节约能源为目标,同时考虑到设备的可靠性和操作的便捷性。

二、设计目标根据项目要求和工艺需求,我们的设计目标如下:1. 实现高效蒸发,提高传热效果;2. 节约能源,降低运行成本;3. 设备结构合理、操作简便;4. 设备可靠、运行稳定。

三、设计方法在设计过程中,我们采用了以下方法:1. 了解工艺要求:通过与用户和工艺工程师的交流,了解蒸发器所需处理物料的性质、流量、温度等工艺要求,为设计提供依据;2. 材料选择:根据物料的腐蚀性、温度和压力等要求,选择适合的材料,以保证设备的使用寿命;3. 型号选定:根据物料的热传导性、气体体积等参数,选择适合的蒸发器型号,以实现高效传热效果;4. 换热面积计算:根据物料的热传导性质和传热系数,计算换热面积,确定蒸发器尺寸;5. 流体力学计算:结合物料的流动性质、压力损失等,计算流体在蒸发器内的流动速度和压力分布,以确保蒸发器的正常运行;6. 结构设计:设计蒸发器的结构和布局,考虑操作的便捷性、设备的清洁维护等因素;7. 强度计算:对蒸发器的结构进行强度计算,确保设备的安全运行;8. 控制系统设计:根据工艺要求,设计合理的温度、压力控制系统,以实现蒸发器的自动化运行。

四、设计过程1. 工艺分析根据工艺要求,我们了解到需要处理的物料为X液体,处理量为Y kg/h,温度要求在Z以上。

2. 材料选择针对物料的腐蚀性质和温度要求,我们选择了耐腐蚀的不锈钢作为蒸发器的材料。

3. 型号选定基于物料的热传导性和气体体积等参数,我们选定了常用的换热器型号,以实现高效传热效果。

4. 换热面积计算根据物料的热传导性质和传热系数,我们计算了所需的换热面积,得出蒸发器的尺寸。

5. 流体力学计算综合考虑物料的流动性质、压力损失等因素,我们进行了流体力学计算,确定了物料在蒸发器内的流动速度和压力分布。

大学毕业设计蒸发器设计(一)2024

大学毕业设计蒸发器设计(一)引言概述:蒸发器是一种关键的热交换设备,广泛应用于各种工业领域。

本文将针对大学毕业设计项目的蒸发器设计展开详细的讨论。

在接下来的正文中,我们将分为五个大点,探讨蒸发器设计的相关内容,包括热传导理论、传热面积计算、流体流动分析、参数优化以及最终设计方案。

通过这些内容的阐述,旨在为读者提供一些有益的指导,以便成功完成大学毕业设计蒸发器的设计。

正文:1. 热传导理论1.1 热量传导基本原理1.2 热传导定律1.3 常见材料的热导率数据1.4 材料选择与蒸发器设计的关系1.5 热传导分析在蒸发器设计中的应用2. 传热面积计算2.1 传热面积的概念及影响因素2.2 简化传热面积计算方法2.3 复杂传热面积计算方法2.4 计算结果的验证与修改2.5 传热面积计算在蒸发器设计中的应用3. 流体流动分析3.1 流体流动基本原理3.2 流动类型与蒸发器设计的关系3.3 流动参数的测定与分析3.4 流体流动模拟方法3.5 流体流动分析在蒸发器设计中的应用4. 参数优化4.1 设计参数的选择与优化4.2 热导率及流体流动参数的优化4.3 整体性能指标的优化4.4 材料成本与性能的综合考虑4.5 多目标优化方法及应用5. 最终设计方案5.1 设计方案的制定与评估5.2 设计方案的绘图与说明5.3 设计方案的成本估计5.4 设计方案的可行性分析5.5 最终设计方案的总结与推广总结:通过对大学毕业设计蒸发器设计的详细讨论,我们从热传导理论、传热面积计算、流体流动分析、参数优化以及最终设计方案等五个大点展开讨论。

我们明确了热传导理论对蒸发器设计的重要性,以及传热面积计算、流体流动分析和参数优化在设计过程中的应用。

最后,我们提出了一个最终设计方案,概述了其制定与评估过程,并对设计方案的可行性与推广进行了总结。

希望本文对读者在进行大学毕业设计蒸发器设计时能够提供有益的指导与参考。

蒸发器的设计

三、设计实例

参见课本P250 例9-3 参见课本

冷却液体型干式蒸发器

冷却空气型干式蒸发器

2、再循环式蒸发器 、 液体所占体积约为管内总容积的50% 液体所占体积约为管内总容积的

3、满液式蒸发器 、

特点:制冷剂在管外流动 载冷 特点 制冷剂在管外流动,载冷 制冷剂在管外流动 剂在管内. 剂在管内

二、蒸发器的设计方法 以干式管壳式蒸发器的设计方法为例, 以干式管壳式蒸发器的设计方法为例, 掌握蒸发器的主要设计思想; 掌握蒸发器的主要设计思想;

蒸发器的设计

盛伟

主要内容: 主要内容: 一、常见蒸发器的结构形式; 常见蒸发器的结构形式; 二、蒸发器的设计方法; 蒸发器的设计方法; 三、设计实例; 设计实例;

一、常见蒸发器的结构形式

1、干式蒸发器; 、干式蒸发器; 2、再循环式蒸发器; 、再循环式蒸发器; 3、满液式蒸发器; 、满液式蒸发器;

1、干式蒸发器 、

制冷剂在管内一次完全气化 的蒸发器,称为干式蒸发器 称为干式蒸发器; 的蒸发器 称为干式蒸发器

在正常运转情况下,干式蒸发 在正常运转情况下 干式蒸发 器中的液体容积约为管内容积的 15%~20%, 一般制冷剂在管内,载冷剂在 一般制冷剂在管内 载冷剂在 管外. 管外 包括冷却液体型和冷却空气 型干式蒸发器. 型干式蒸发器

干式蒸发器的设计方法: 干பைடு நூலகம்蒸发器的设计方法:

干式蒸发器的设计主要考虑以下几个问题: 干式蒸发器的设计主要考虑以下几个问题: (1)给定条件: )给定条件: (2)设计时主要参数的选择: )设计时主要参数的选择: (3)制冷剂的流动阻力计算: )制冷剂的流动阻力计算: (4)热流密度的计算: )热流密度的计算:

三效蒸发设计手册

三效蒸发设计手册三效蒸发设计手册旨在为设计人员提供关于三效蒸发器的设计指南和操作规范。

该手册详细介绍了三效蒸发器的原理、特点、应用范围以及设计计算等内容。

一、三效蒸发器原理三效蒸发器是一种利用蒸发原理进行溶液浓缩和结晶的设备。

其工作原理是将废水的热量通过一效、二效、三效蒸发器的串联方式进行重复利用,以实现废水的低能耗处理。

二、三效蒸发器特点1. 节能高效:三效蒸发器采用串联方式,使加热蒸汽得到充分利用,提高了能源利用率。

2. 处理量大:三效蒸发器具有较大的处理量,可满足大规模废水处理的需求。

3. 自动化程度高:设备采用全自动控制系统,可实现进料、加热、出料等操作的自动化控制。

4. 适用范围广:三效蒸发器适用于多种类型的废水处理,如化工、制药、食品等行业的废水。

三、三效蒸发器应用范围1. 化工行业:可用于处理化工废水中的盐分、有机物等杂质。

2. 制药行业:可用于处理制药废水中的药物残留、有机物等杂质。

3. 食品行业:可用于处理食品加工废水中的盐分、有机物等杂质。

4. 其他行业:如冶金、印染、造纸等行业也可使用三效蒸发器进行废水处理。

四、三效蒸发器设计计算1. 设计原则:根据废水处理的要求和规模,选择合适型号的三效蒸发器,并按照设备结构、工艺流程等因素进行设计计算。

2. 工艺流程:根据废水处理的要求,确定合理的工艺流程。

一般情况下,废水经过一效、二效、三效蒸发器的处理后,可得到浓缩液或结晶物。

3. 设备结构:根据工艺流程和废水性质,选择合适的设备结构,包括加热室、蒸发室、冷凝器等部件的设计和选用。

4. 操作参数:根据实际情况,确定合理的操作参数,如温度、压力、液位等,以保证设备的正常运行和处理效果。

5. 安全措施:为确保设备运行安全,应采取相应的安全措施,如防爆、防腐、防泄漏等措施。

总之,三效蒸发设计手册是进行三效蒸发器设计和操作的必备工具。

通过该手册的指导,设计人员可以更加全面地了解三效蒸发器的原理、特点和应用范围,从而更好地进行设备选型和设计计算,提高废水处理的效率和效果。

三效蒸发器的设计

三效蒸发器的设计三效蒸发器是一种高效能、节能环保的蒸发装置,适用于各种工业生产过程中的脱水、浓缩和回收溶液等。

它采用了多级蒸发的工艺,通过热量的多次利用,最大限度地提高了热效能的利用率。

下面我将详细介绍三效蒸发器的设计。

1.设计原理2.设计要点(1)热源系统:三效蒸发器通常采用蒸汽作为热源。

在设计中需合理配置热源供应系统,确保蒸汽充足、稳定,以满足各级蒸发器的热量需求。

(2)蒸发系统:蒸发系统是整个蒸发器的核心部分。

蒸发器内通常包含三个蒸发槽,分别称为高浓度槽、中浓度槽和低浓度槽。

原始溶液首先进入高浓度槽进行初步蒸发,产生低浓度的蒸发液,然后进入中浓度槽进行第二次蒸发,再次产生更低浓度的蒸发液,最后进入低浓度槽进行第三次蒸发,最终产生高浓度的浓缩液和低浓度的蒸发物。

(3)冷凝系统:冷凝系统用于将蒸发器中的蒸汽冷凝成水。

在设计中需合理配置冷凝器,以确保冷凝器能够有效地将蒸汽冷凝成水,使得冷凝器能够稳定运行。

(4)真空系统:真空系统主要用于维持蒸发器内的真空度。

在设计中需合理配置真空泵,以保证蒸发器内的真空度始终处于适宜的范围内。

3.设计步骤(1)确定蒸发器的处理负荷:根据需要处理的溶液的流量和浓度,确定蒸发器的处理负荷。

(2)计算热平衡:根据溶液的进料温度、浓度和出料浓度,计算出各级蒸发器的进料蒸汽量和出料蒸汽量,并根据蒸发器的效果和效率,计算出各级蒸发器的热平衡。

(3)确定蒸发器结构参数:根据处理负荷和热平衡计算结果,确定各级蒸发器的结构参数,包括蒸发槽容积、换热面积、蒸发温度和压力等。

(4)进行设备选型:根据蒸发器的结构参数和处理负荷,选择合适的设备,包括蒸发槽、冷凝器、真空泵等。

(5)进行设备布置:根据选定的设备尺寸和工艺要求,进行设备的布置,并确定管道连接、控制系统和安全设备等。

4.设计注意事项(1)蒸发器的设计要充分考虑到溶液的性质和工艺要求,确保设备的稳定运行和优良的工艺效果。

(2)在设计过程中要注意热量的平衡,合理配置热源和冷凝器,确保热量的充分利用和回收。

蒸发器设计说明书

KNO3水溶液三效并流蒸发系统设计摘要:蒸发是化工生产中重要的单元操作,普遍应用于化工、医药、食品等行业中。

本次课程设计的任务是设计三效并流蒸发装置,将10% KNO3溶液浓缩至40%,年处理量为5×104吨。

采用中央循环管型蒸发器。

设计工作主要包括工艺设计计算,蒸发器传热面积优化编程,蒸发器工艺尺寸的设计计算及辅助设备的选型计算,主要设备的强度校核,管道及各种连接件的选型,工艺流程图及蒸发器装配图的绘制。

关键词:三效并流蒸发装置;蒸发;KNO3Abstract: Evaporation is an important unit operation in chemical process. It finds wide application in such fields as chemical industry, pharmaceutical industry, food industry and so on.The task is to design a three-effect forward flow evaporation system to concentrate 20,000 ton/year of KNO3aqueous solution from 10% to 40%. Standard evaporator (evaporator with central circulation downcomer) was chosen. The major work includes calculation of the process parameters and the heat transfer area, determination of the size and structure of the evaporator, and selection of the ancillary facilities, as well as checking the strength of the main equipments and choosing appropriate pipes. The process flow chart and the assembly drawing of one evaporator were completed with the aid of Auto CAD.Keyword: Three-effect forward flow evaporation; evaporation; KNO3第一章概述1.1 蒸发操作的特点蒸发是将含有不挥发溶质的溶液加热至沸腾,使其中一部分溶剂汽化从而将溶液得到浓缩的过程。

蒸发器设计手册

蒸发器设计手册【原创实用版】目录1.蒸发器设计手册概述2.蒸发器的工作原理3.蒸发器的分类和结构4.蒸发器的设计和选型5.蒸发器的性能测试和优化6.蒸发器的应用领域7.蒸发器的维护和故障处理正文【蒸发器设计手册概述】蒸发器设计手册是一本关于蒸发器设计、选型、应用、维护等方面的专业指南,旨在帮助工程师和技术人员更好地理解和运用蒸发器技术。

本文将根据手册内容,分七个部分详细介绍蒸发器的相关知识。

【蒸发器的工作原理】蒸发器是一种用于实现液体蒸发的设备,其基本原理是利用加热源对液体进行加热,使液体中的溶质逐渐变为蒸汽,从而实现溶液的浓缩。

蒸发过程中,液体的温度、压力、热流速等参数对蒸发效果有重要影响。

【蒸发器的分类和结构】根据工作原理和结构特点,蒸发器可分为自然循环蒸发器、强制循环蒸发器、单效蒸发器、多效蒸发器等。

蒸发器的主要结构包括壳体、加热器、传热管、蒸发室、分离器等部分,各部分协同工作以实现蒸发效果。

【蒸发器的设计和选型】蒸发器的设计需要考虑诸多因素,如溶液的性质、蒸发速率、设备投资和运行费用等。

选型时,应根据实际需求选择合适的蒸发器类型和规格。

此外,还需注意设备的布局、材料选择、施工质量等方面,以确保蒸发器的稳定运行。

【蒸发器的性能测试和优化】蒸发器的性能测试主要包括蒸发速率、热效率、蒸汽品质等指标。

通过测试数据,可以对蒸发器进行优化调整,提高其性能。

具体的优化措施包括提高传热效率、降低能耗、调整运行参数等。

【蒸发器的应用领域】蒸发器广泛应用于化工、轻工、食品、制药等行业,尤其在盐类、糖类、果汁、乳品等领域具有重要作用。

通过蒸发器,可以实现溶液的浓缩、脱水、提纯等工艺过程。

【蒸发器的维护和故障处理】蒸发器的正常运行离不开良好的维护和管理。

应定期检查设备的运行状况,保持设备清洁,及时更换易损件。

在遇到故障时,要迅速排除,避免影响生产。

常见的故障有传热管堵塞、蒸发室泄漏、电机故障等,需要针对性地进行处理。

(完整版)蒸发器的设计计算

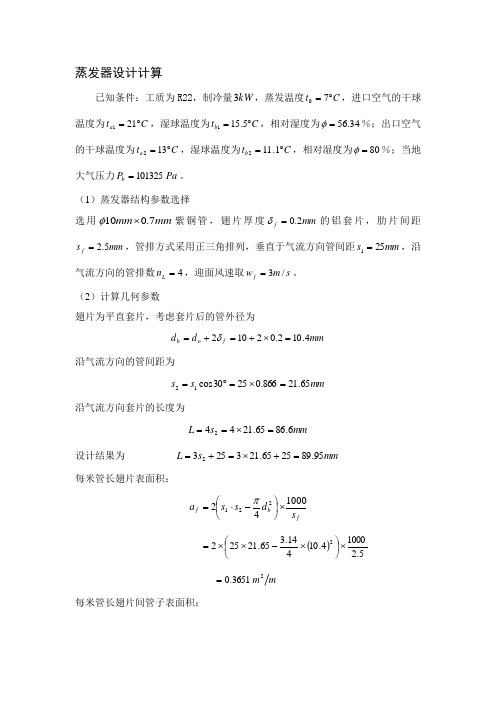

蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ︒=70,进口空气的干球温度为C t a ︒=211,湿球温度为C t b ︒=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ︒=132,湿球温度为C t b ︒=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010⨯φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为mm d d f o b 4.102.02102=⨯+=+=δ沿气流方向的管间距为mm s s 65.21866.02530cos 12=⨯=︒=沿气流方向套片的长度为mm s L 6.8665.21442=⨯==设计结果为 mm s L 95.892565.2132532=+⨯=+= 每米管长翅片表面积:f b f s d s s a 100042221⨯⎪⎭⎫ ⎝⎛-⋅=π ()5.210004.10414.365.212522⨯⎪⎭⎫ ⎝⎛⨯-⨯⨯= m m 23651.0=每米管长翅片间管子表面积:ff f b b s s d a )(δπ-=()5.210002.05.24.1014.3⨯-⨯⨯= m m 203.0=每米管长总外表面积:m m a a a b f of 23951.003.03651.0=+=+=每米管长管内面积:m m d a i i 2027.0)20007.001.0(14.3=⨯-⨯==π每米管长的外表面积:m m d a b b 2003267.00104.014.3=⨯==π肋化系数:63.14027.03951.0===iof a a β每米管长平均直径的表面积:m m d a m m 202983.020086.00104.014.3=⎪⎭⎫ ⎝⎛+⨯==π(3)计算空气侧的干表面传热系数 ①空气的物性 空气的平均温度为C t t t a a f ︒=+=+=1721321221 空气在下C ︒17的物性参数3215.1m kg f =ρ()K kg kJ c pf ⋅=1005704.0=rf Ps m v f 61048.14-⨯=②最窄截面处空气流速()()()()s m s s s s w w f f f d fb 58.52.05.25.24.102525311max =--⨯=--=δ③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算15.04.00max 42618.00014.0--⎪⎪⎭⎫⎝⎛⎪⎪⎭⎫⎝⎛+=bo of f a a v d w α15.04.0603267.03951.01048.140104.058.52168.00014.0---⎪⎭⎫ ⎝⎛⎪⎭⎫⎝⎛⨯⨯+=00792.0=()()()km W P c w r pff ⋅=⨯⨯⨯==23232max 402.68704.0100558.5215.100792.0ραα(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

化工原理蒸发器设计说明书

目录第一章蒸发过程流程设计方案..................................... - 1 -1.1加热蒸汽压强的确定....................................... - 1 -1.2冷凝器操作压强的确定..................................... - 1 -1.3蒸发器的类型及其选择..................................... - 2 -1.4进料状况的选择........................................... - 3 -1.5多效蒸发效数的确定....................................... - 3 -1.6多效蒸发流程的选择....................................... - 4 - 第二章蒸发过程的工艺计算....................................... - 5 -2.1各效蒸发量和完成液浓度的估算............................. - 5 -2.2估算各效二次蒸汽温度Ti'................................ - 6 -2.3计算各效传热温度差....................................... - 7 -2.4计算各效蒸发量和传热量.................................. - 10 -2.5蒸发器的传热面积........................................ - 11 -2.6温差的重新分配与试差计算................................ - 12 -2.6.1有效温度差的重新分配.............................. - 12 -2.6.2各效溶液的组成.................................... - 13 -2.6.3各效溶液的沸点.................................... - 13 -2.6.4求加热蒸汽用量及各效蒸发量........................ - 15 -2.6.5蒸发器的传热面积.................................. - 16 - 第三章蒸发器主要结构工艺尺寸的设计............................ - 17 -3.1加热管的选择和管束的初步估计............................ - 17 -3.2循环管直径的选择........................................ - 17 -3.3加热室直径及加热管数目的确定............................ - 18 -3.4分离室直径与高度的确定.................................. - 19 -3.5接管尺寸的确定.......................................... - 20 -3.5.1溶液进出口管...................................... - 20 -3.5.2加热蒸汽与二次蒸汽接管............................ - 21 -3.5.3冷凝水出口管...................................... - 21 - 第四章蒸发器辅助设备的设计.................................... - 22 -4.1气液分离器.............................................. - 22 -4.2蒸汽冷凝器.............................................. - 23 - 本设计的评述................................................... - 25 - 参考文献....................................................... - 26 -第一章蒸发过程流程设计方案1.1加热蒸汽压强的确定通常被蒸发的溶液有一个允许的最高温度,若超过此温度,物料就会变质、破坏或分解,这是确定加热蒸汽压强的一个依据。

蒸发器设计

蒸发器设计

蒸发器是一种用于将液体转化为气体的设备。

它通常由一

个加热器和一个冷凝器组成,使液体在加热后蒸发,然后

在冷凝器中冷凝成气体。

在设计蒸发器时,需要考虑以下几个关键因素:

1. 材料选择:蒸发器应选用耐高温、耐腐蚀的材料,如不

锈钢、钛合金等。

材料的选择应根据具体应用环境和液体

性质来确定。

2. 加热方式:蒸发器可以采用直接加热或间接加热的方式。

直接加热适用于易挥发液体,而间接加热则适用于不宜直

接加热的液体。

3. 加热功率:根据所需的蒸发速率和液体的热容量,确定

合适的加热功率。

加热功率过低会导致蒸发效率低下,加

热功率过高则可能造成过热和液体损失。

4. 冷凝器设计:冷凝器用于将蒸发后的气体冷凝成液体。

冷凝器的设计应保证足够的冷却表面积和冷却效率,以避

免气体泄漏。

5. 控制系统:蒸发器应配备一个稳定可靠的控制系统,用

于监测和控制加热功率、温度和蒸发速率等参数。

在设计蒸发器时,还需要考虑具体的应用需求和操作条件,以确保蒸发器能够达到预期的蒸发效果和工作稳定性。

mvr蒸发器设计手册

mvr蒸发器设计手册MVR(Mechanical Vapor Recompression)蒸发器是一种高效能的蒸发设备,被广泛应用于多种工业领域,尤其是化工、环保、制药等行业。

设计一个高效的MVR蒸发器需要考虑多个因素,包括蒸发器的结构设计、热力学性能、流体力学特性等。

本文将分析MVR蒸发器的设计手册,详细介绍其设计原理、设备结构以及关键技术参数。

1. MVR蒸发器的设计原理MVR蒸发器的设计原理基于机械蒸汽压缩技术,利用压缩机将主要由蒸发器产生的低温低压蒸汽增压,再回收利用于蒸发过程中所需的热量。

蒸发器通过有效的利用蒸汽的热能,实现了蒸发过程的节能效果,提高了蒸发效率。

2. MVR蒸发器的设备结构(1)蒸发器体:蒸发器体是MVR蒸发器的核心部件,主要由换热管束、壳体以及加料口、排料口组成。

蒸发器体内通过呈Z字形排列的换热管束,增加了热传导面积,提高了换热效果。

(2)压缩机:压缩机负责将低温低压蒸汽增压,提供高温高压蒸汽用于蒸发过程。

压缩机的选择应考虑蒸发器的处理能力,确保蒸汽压力和流量能满足蒸发器的需求。

(3)冷凝器:冷凝器用于将由压缩机产生的高温高压蒸汽冷凝成液体,并回收部分蒸汽的热量。

冷凝器的设计应注重冷凝效果和热回收效率,以确保系统的稳定运行。

(4)循环泵:循环泵负责将蒸馏液循环送入蒸发器体,保证蒸发过程的连续进行。

循环泵的选择应根据处理流量和压力要求来确定。

(5)控制系统:控制系统是MVR蒸发器的关键部件,负责对蒸发器的各个参数进行监控和调节,以保证系统的稳定运行和高效工作。

3. MVR蒸发器的关键技术参数(1)蒸发能力:蒸发能力是衡量MVR蒸发器性能的重要指标,通常以水的蒸发量或处理流量来表示。

蒸发能力与蒸发器体的设计参数、压缩机的选择以及换热管束的布局等因素密切相关。

(2)能源消耗:MVR蒸发器的优势在于其节能效果,能源消耗是评估其性能的关键指标。

能源消耗包括压缩机功率消耗、循环泵功率消耗以及冷凝器的能量回收效率等。

蒸发器设计说明书

蒸汽发生器课程设计说明书学院:核科学与技术学院姓名:邹宇飞学号:2011151127指导老师:孙中宁时间:2014年11月22日前言在压水堆核电站中,蒸汽发生器是一回路系统中的一个主要设备,具有尺寸大、重量重、设计、制造复杂、作用大的特点,再设计和制造方面被称为当代热交换器技术的最高水平。

长期以来国际上压水堆核电站蒸汽发生器经常发生传热管腐蚀破损,在可靠性上存在严重问题,是核蒸汽供应系统的唯一致命弱点,保证蒸汽发生器的制造质量有助于提高其安全可靠性。

由于蒸汽发生器制造相当复杂,技术密集程度高,要求制造质量符合设计说明书上的要求,因此,设计说明书在蒸汽发生器的制造过程中就尤为重要。

本设计说明书是针对压水堆设计的立式U 型管自然循环蒸汽发生器。

作者在参考了孙中宁老师编写的《“蒸汽发生器”课程设计指导书》和《核动力设备》,在阅读了大量文献后,提出了蒸汽发生器的一种新的方案设计,并进行了论证。

通过强度计算和结构设计,确定了蒸汽发生器的结构尺寸,然后分别进行了蒸汽发生器的热力计算、水动力计算,希望能获得更佳的设计方案。

由于编者水平有限,实践经验不足,加之时间仓促,设计说明书中难免有疏漏和错误之处,诚恳希望读者批评指正。

邹宇飞2014年11月于哈尔滨目录第一章绪论 (02)第二章蒸汽发生器的设计与计算 (02)2.1 根据热平衡确定换热量 (02)2.2 管径的选取以及传热管面积确定 (03)2.3 管束结构的计算 (05)2.4 强度计算 (06)2.5 一回路水阻力计算 (09)2.6 二回路水循环阻力计算 (11)2.7 运动压头计算 (17)2.8 循环倍率的确定 (18)第三章结论与评价 (18)第四章参考文献 (19)附录1 蒸汽发生器热力计算表附录2 蒸汽发生器水力计算表附录3 蒸汽发生器强度计算表第一章 绪 论蒸汽发生器是产生汽轮机所需蒸汽的换热设备。

在核反应堆中,核裂变产生的能量由冷却剂带出,通过蒸汽发生器将热量传递给二回路工质,使其产生具有一定温度一定压力和一定干度的蒸汽。

mvr蒸发器设计手册

MVR蒸发器设计手册一、概述MVR蒸发器是一种高效、节能的蒸发器,通过机械压缩的方式提高进料的蒸汽压力和温度,从而实现蒸发过程的优化。

MVR蒸发器广泛应用于化工、制药、食品、环保等领域,主要用于处理废水、浓缩溶液等。

二、设计原理MVR蒸发器的设计原理基于“多级闪蒸”和“蒸汽压缩再热”两个过程。

在多级闪蒸过程中,废水被快速加热并沸腾,产生大量二次蒸汽;在蒸汽压缩再热过程中,二次蒸汽被压缩机吸入并增压升温,再输送至蒸发器的加热室作为热源,从而实现废水的蒸发浓缩。

三、工艺流程1. 预处理:对废水进行适当的预处理,如去除悬浮物、调节pH 等,以保证后续处理的顺利进行。

2. 进料:将预处理后的废水加入MVR蒸发器的进料罐。

3. 加热:废水在加热管内被蒸汽加热至沸腾状态,产生二次蒸汽。

4. 闪蒸:二次蒸汽迅速离开加热管,进入多级闪蒸室进行减压释放,将废水中的水分蒸发掉。

5. 浓缩:经过闪蒸处理后的废水被浓缩,盐分和杂质在底部沉积。

6. 排盐:定期将沉积的盐分和杂质排出系统。

7. 冷凝水排放:将产生的冷凝水通过管道排出。

四、设备选型在MVR蒸发器的设计过程中,需要根据处理的物料特性和工艺要求进行设备选型。

主要需要考虑以下因素:1. 处理量:根据实际需要处理的废水流量进行选择。

2. 处理温度和压力:根据废水处理的温度和压力要求进行选择。

3. 热源:选择合适的蒸汽或热源来提供所需的热量。

4. 材质:根据物料腐蚀性和磨损性选择合适的设备材质。

5. 控制系统:选择先进的控制系统,以保证设备的稳定运行和操作简便。

五、材料选择在MVR蒸发器的设计过程中,材料选择至关重要。

常用的材料包括不锈钢、碳钢、钛材等,需要根据实际需求进行选择。

同时,需要考虑材料的耐腐蚀性、耐磨性、耐高温性等因素。

六、控制系统MVR蒸发器的控制系统是保证设备稳定运行的关键部分,主要包含以下部分:1. 传感器:用于监测进料流量、温度、压力等参数。

2. 控制器:用于控制压缩机的启停、加热器的开关等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

psat

exp a1

a2 Tsat

a3

a2

Tsat

ln

p sat

a3 a1

名称 R12 R22 R114 R502 R717

参数值

a1

a2

a3

e%

20.82963 -2033.5646 247.30

21.25384 -2025.4518 247.94

20.76379 -2235.3078 237.18

压力降

p1 p2 L

4 f Gr 2

1di

Gr 2 L

1

2

1

1

f为磨擦因子

空气侧换热方程

Qa ma (ha1 ha2 ) a0 A0 (Tam Tw )

Tam

Ta1

Ta2 2

空气侧换热量与制冷剂侧换热量的关系

Qa Qr

γ一般为0.9左右

微元长度方程

管内面积

Ai di L

管外表面积

N ui 0.023 Re 0.8 Pr 0.4

N ui

ai,SH d i

, Re

Gr di

Gr为制冷剂质流密度,di为管径

两相区制冷剂换热系数

a

w

xw xw

x

2 aw

a1

ai,TP

3.5

1 xtt

0.5 a

ad

xd xd

x 2

ad

ag

x xw xw x xd xd x

21.00668 -1924.9516 247.46

22.11874 -2233.8226 244.20

液体焓

hl a4 a5T1 a6T12 a7T13

饱和气体焓

hil a8 a9Tsat a10Tsat 2 a11Tsat 3 hv hi1 a12

过热气体焓

hi 2 hi1

v vs

1 a25TSH

a26 TSH 2 a27 TSH Tsat

a28

TSH

T2 sat

a29 TSH Tsat 2

a30

TSH

T2 sat

2

蒸发器设计

作用

作为换热装置的低温换热器, 与低温热源进行热量交换

特点

利用相变换热的特点,发换潜热的优点。应 注意产生湿运行,即没有能产生过热,有两 种情况1.蒸发面积较小;2.制冷剂过多

与冷凝器的不同

1.管内换热的方式不同 2.管外换热方式的不同(同时存在着显热交

换和潜热交换)

动态集中参数模型

A4

A5

B5T

C5

exp

KT Tc

b)4

(v b)5

BWR(Benedict-Webb-Rubin)方程

p

RT v

B0 RT

A0

C0 T2

1 v2

bRT a 1

v3

a

v6

c1

v2

T2

1 v3

e v2

Cleland简化计算模型

蒸汽压和饱和温度

方法分类: 图表法 状态方程法 拟合关联式法

图表法R22

状态方程与热力学计算

理想方程: 范德瓦尔斯方程:

Pv RT

RT a p

v b v2

a反应分子之间的相互吸引,b反应了分子所占的空间

Martin-hou方程

p

RT

A2

B2T

C2

exp

KT Tc

A3

B3T

C3

exp

KT Tc

制冷剂

两相区

蒸发器管壁 蒸发器模型示意图

过热区 空气

Ta2,ha2,d2

Tw

Ta1,ha1,d1

Tr1,hr1,x1

L

Tr2,hr2,x2

蒸发器微元示意图

制冷剂侧换热方程

Qr mr (hr1 hr2 ) ai Ai (Tw Trm )

Trm为制冷剂的平均温度

Trm

Tr1

Tr2 2

过热区的制冷剂换热系数

A0 di L

ε为管外翅片面积与管外表面积的比值

管长的计算

L

Qr

Qr

di ai (Tw Tr ) di a0 (Ta Tw )

调整压降

流程图

开始 输入已知条件 假设制冷剂出口焓 假设两相区压降

出口过热 过热区长度 两相区长度、压降 压降与假设相等

总长与实际长相等 输出结果 结束

调整出口焓

制冷剂热力参数计算

1 a13TSH

a14 TSH 2

a15TSH Tsat

a16

TSH

T2 sat

a17 TSH Tsat 2

a18

TSH

T2 sat

2

饱和气体比容

vs

(a21

a22Tsat

a T 23 sat 2

a T 24 sat 3 ) exp( a19

Tsat

a20

)

273 .15

过热气体的比容

动态特性主要反应在开停机时的特性

开机模型

开机后蒸发器内制冷剂侧状态演变过程

池状沸腾

共存沸腾

正常沸腾

判断依据:由刚开始时的节流元件流入蒸发器的制冷剂的干度决定。

停机模型

压缩机停机时,蒸发器作及吸气管作为一 个控制容积,只存在总能模型

稳态分布模型

假设: 1)制冷剂与空气处于逆流状态 2)管壁径向温度一致。对于沿管长的每个微 元,制冷剂侧、空气侧、管壁的物性视为一 致,不考虑管壁的热阻 3)忽略过热区的压力降