IE七大手法之双手操作法

精益生产之IE七大手法(PPT 53张)

28

三.流程法

应用范围

1.该件工作必需经另一个以上不同地点的动作才能完成 2.该件工作必需经由一个以上的人来完成 名词释义 (使用符号及图例介紹) 为简易明示记录流程之过程,美国机械工程学会(ASME)制定下列之代表符号及分类如下: • 作业:凡物体任何物理或化学的性质,或装上另一物体或从另一物体拆下,或为另一作业, 搬运,储存及检验而作之安排或准备,均谓之作业. • 检验:为监定物体而加以检查其数量,质量或数值者,谓之检验. • 搬运:物体同一处运至另一处,人同一工作点移动至另一工作点,谓之搬运. • 储存:储存为物品之保存或等待,惟此行动乃在控制力之下.储存行动之取消,必须经过制 度或法定上的认可. • 等待:物体或人员因情况不容许或不立即采取迟一步骤时,称为等待. 工作人流程图:按工作人之动作来记录之流程图 工作物流程图:以加工物为对象,记录其补工完成之记录之流程图.

4.复制原理

同一件工作,如需做二次以上,最 好采用“复制”方式来达成,省时 又不错误.

9

一.防错法(防呆法)

应用原理I

5.顺序原理

避免工作之顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生.

6.隔离原理

借分隔不同区域的方式,来达到保护某些地区,使其不能造成危险或错误的现象发生.

1 2

.

33

四.五五法(质疑创意法)

质问的技巧:

1.对“目的”(WHAT)的质问 *做了些什么? *是否可以做些別的事物? *为何要这么做? *做些什么较好? 這一质问的主要目的是在删除不必要的动作.

34

四.五五法(质疑创意法)

质问的技巧:

2.对有关“人”(MAN)的方面的质问 *是谁做的? *为何由他做? *是否可由別人做? 此一质问的目的,在寻求可能的“合并,重组/变更”的改善方向. 3.对“工作顺序”(WHEN)的质问 *在何时做的? *为何要在当时做? *改在別的時候做是否更有利? *在何时做最好? 此一质问的目的,在尋求可能的“合并,重组/变更”的改善方向

IE精益生产的七大手法

簡簡 防 動 流 五 人 雙 抽 研 簡 步

料

介化 錯 改 程 五 機 手 樣 究 化 驟

搬

P3

法法法法法法法

運

~ P4

P5

P6

P7 P11 P15 P18 P22 P24 P27 P29 P34 P37 P45 P48 ~~~~~~~~~~~~ P10 P14 P17 P21 P23 P26 P28 P33 P36 P44 P47 P51

3.IE的目的?

应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的质量及效率以达到 提高生产力增进公司之利润进而使公司能长期的生存发展下去,个人的前途也有寄托之所在. 因此,简单地说,IE的目的就是充分利用工厂的人力、设备、材料,以最经济有效的工作方法, 使企业独得最大的效益.

4.为甚么要有IE?

IE精益生产的七大手法

前言

1

质量代表了一个国家的科学技术、生产水平、管理水平和文化 水平.

产品质量的提高,意味着经济效益的提高.当今世界经济的发展正 经历着由数量型增长向质量型增长的转变,市场竟争也由人格竟争 为主转向质量竟争为主.

而所有企业的目的均系希望以最小的投入(INPUT)得到最大的产 出(OUTPUT),以致独得最大的效益.那么如何在质量保证的基础上, 使企业独得最大的效益呢?只有降低成本和提高企业的生产力,把 这些“投入”做最有效的组合,以达到质量稳定、效率高、交期准、 浪费少、成本低.这就是近代工业界工业工程(IE)所要做

IE简介

3

1.甚么是IE?

IE就是指INDUSTRIAL(工业) ENGINEERING(工程).它由两字词之首字母组合而成.

2.IE的起源?

IE的基础也是最早的起源来自于『工作研究』,而『工作研究』的主要构成是来自泰勒 (Frederick W.Taylor 1856~1915)的『工作研究』与吉尔布雷斯(Frank B Gilbreth 1868~1924)的『动作研究』二者所构成.

IE七大手法介绍

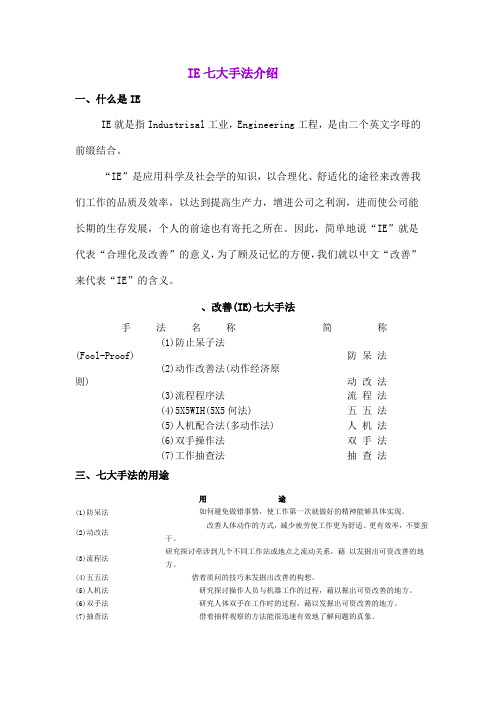

IE七大手法介绍一、什么是IEIE就是指Industrisal工业,Engineering工程,是由二个英文字母的前缀结合。

“IE”是应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的品质及效率,以达到提高生产力,增进公司之利润,进而使公司能长期的生存发展,个人的前途也有寄托之所在。

因此,简单地说“IE”就是代表“合理化及改善”的意义,为了顾及记忆的方便,我们就以中文“改善”来代表“IE”的含义。

、改善(IE)七大手法手法名称简称(1)防止呆子法(Fool-Proof) 防呆法(2)动作改善法(动作经济原则) 动改法(3)流程程序法流程法(4)5X5WIH(5X5何法) 五五法(5)人机配合法(多动作法) 人机法(6)双手操作法双手法(7)工作抽查法抽查法三、七大手法的用途用途(1)防呆法如何避免做错事情,使工作第一次就做好的精神能够具体实现。

(2)动改法改善人体动作的方式,减少疲劳使工作更为舒适、更有效率,不要蛮干。

(3)流程法研究探讨牵涉到几个不同工作站或地点之流动关系,藉以发掘出可资改善的地方。

(4)五五法借着质问的技巧来发掘出改善的构想。

(5)人机法研究探讨操作人员与机器工作的过程,藉以掘出可资改善的地方。

(6)双手法研究人体双手在工作时的过程,藉以发掘出可资改善的地方。

(7)抽查法借着抽样观察的方法能很迅速有效地了解问题的真象。

四、改善(IE)七大手法与品管(QC)七大手法之差别“品管(QC)七手法”较着重于对问题的分析与重点的选择,但对如何加以改善则较少可应用。

“改善(IE)七手法”较着重于客观详尽了解问题之现象,以及改善方法的应用,以期达到改善的目标。

有了“改善(IE)七手法”正可弥补品管(QC)手法的缺陷而达到相辅相成之效果,使得改善的效果更为落实也更容易实现。

同时最重要的是改善(IE)七手法亦可单独使用,因其本身具有分析、发掘问题的技巧之故。

----------------------------------以下是收集来的各种IE七大手法版本:一、IE人员主要从事的七个方向,它们是:1.研究与开发管理;2.生产系统设计与控制;3.效率工程;4.质量控制与质量保证;5.实施规划与物流分析;6.工业卫生与安全;7.人力资源管理。

培训教材——IE七大手法N

一、防呆法

• 在我们的日常生活中,有时匆忙起床赶着上学或 上班时,才发觉忘了带车票、钥匙、钞票、怎证 件等等,这种忘记带东西的事,大家多少都经验 过。 为了防止再次发生,有些人就养成一个良好 的生活习惯,就是每晚睡前,将东西集中预放在 床边或事先预放在隔天要穿的衣服或公事袋内。 所以一早起来只要顺手一拿或穿上衣服后, 东西 绝不会忘了带。这种做法也是“防呆法”观念的 延伸使用。

依赖像眼睛、耳朵、感触等感官进行作业时,容易发生错误。制作治 具或使之机械化,减少用人的感官来判断的作业。又,一定要依赖感官的作 业,譬如,当信号一红即同时有声音出现,设法使之能做二重三重的判断。

8

4、防呆法应用原理

1、断根原理 将会造成错误的原因从根本上排除掉,使绝不发生错误。藉“排除”的方法来达

10

4、防呆法应用原理

7、复制原理

同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又 不错误。来自• 以“复写”方式来完成

• 例:最常见到的例子就是“统一发票”。

8、层别原理

为避免将不同之工作做错,而设法加以区别出来

以不同之颜色来代表不同之意义或工作之内容

例:在生产线上

将不良品挂上“红色”之标贴;

2

IE七大手法用途

名称

用途

防呆法 如何避免做错事情,使工作第一次就做好的精神能够具体实现

动改法

流程法

五五法 人机法 双手法 抽查法

改善人体动作的方式,减少疲劳使工作更为舒适、更有效率,不要蛮 干 研究探讨牵涉到几个不同工作站或地点之流动关系,藉以发掘出可资 改善的地方

借着质问的技巧来发掘出改善的构想 研究探讨操作人员与机器工作的过程,藉以掘出可资改善的地方 研究人体双手在工作时的过程,藉以发掘出可资改善的地方 借着抽样观察的方法能很迅速有效地了解问题的真象

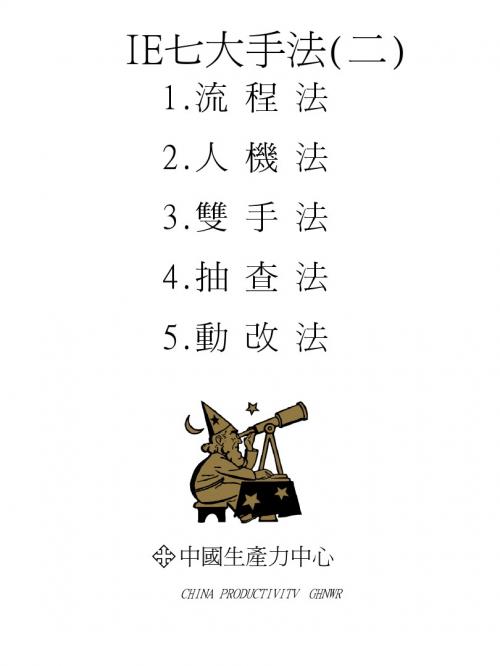

IE七大手法(二)

基 本 記 號

搬 運

非生產

儲 存

非生產

停 滯

非生產

數量檢查

非生產

衡量原料、材料、零件或制 品的個數,其結果與基準比較, 以獲知差異的過程。

試驗原料、材料、零件或制 品的品質特性,其結果與基準 比較,以判定批的合格、不合 格,或制品的良、不良的過 程。

品質檢查

非生產

改善的著眼點

工 程 以全體來看 著 眼 點

A、移物能否簡易行之?

□1.改變佈置,縮短距離。 □2.改變移物之方向。 □3.改變於制程中之位置,以縮短距離。

B、由於新人之影響所產生之遲延,能否刪除? □1.改變參加之小組人員。 □2.減少人員遲延時間至最低限度。 □3.減少機器之空間時間至最低限度。

□4.小組中各人之工作崗位間之距離重新安排。 □5.改變小組內各人之工作次序。

□1.改變工作之次序。

□2.改變佈置。 □3.改變每次搬運之數量。 八、遲延能否合併? □1.改變工作之次序。 □2.改變佈置。 □3.遇有休息時,能否合併。

九、檢驗能否合併? □1.改變工作之次序。 □2.改變佈置。 十、操作能否簡易行之? □1.使用更好之工具。

□2.改變控制之位置。

□3.使用更佳之材料容器。 □4.使用不同之肌肉部位。 □5.減少視覺需求。 □6.採用更好之高度。 □7.使用慣性。 □8.使用夾具。

日本工業規格(JIS)

程序 記號 意 義

加 工

生 產

將原料、材料、零件或制品 依照作目的,受到物理或化學 的變化的狀態。 將原料、材料、零件或制品 從某一位置移到另一位置時 所 生的狀態。記號大小為加 工記號直徑的1/2~1/3 依計劃將原料、材料、零件 或制品發生停滯的狀態。 違反計劃而使原料、材料、 零件或制品發生停滯的狀態。

IE 七大手法

雙手法概念

5.双手作业分析的特征

主要研究对象是操作者的双手 借助于双手作业图进行分析

6.双手作业分析的目的

研究操作者双手的动作使其平衡 发掘“独臂式”的操作 发现拌手,找寻笨拙而无效的动作

雙手法作業圖的繪制

6.3 :代表“移動”,表示手由一地點 移動到另一地點。 6.4 :代表“把持”,一手握住一個物 體,另一手正式在工作,此時握住東西之手, 是為“把持”之狀態。 6.5 :代表“等待”,一手正在等待下 一個動作。 6.6 :代表 “操作”,手正從事有生 產性的動作,皆是。 例如將物體結合在一起,分開、彎苗、轉動、 對準、拿起、放下、抓取等等。

伴有轉身動作

節省工時﹐提高效率

Before Improvement

左手 右手

從流水線取成品 (伴有轉腰動作) 除產品靜電 作業員 一般工作台 等待右手取成品 同右手 成品

左手

0 2 2 1

右手

1

同右手

取PE袋

檢查產品外觀

將產品裝入PE袋

0

2 2

等待

將成品放回流水 線(伴有轉腰動作)

5

5

After Improvement

動作的過程中,如果有突然改變方向或急劇停止必然使 動作節奏發生停頓,動作效率隨之降低。因此,安排動作時 應使動作路線儘量保持為直線或圓滑曲線。

7﹑節奏輕松原則

動作也必須保持輕鬆的節奏,讓作業者在不太需要判斷的 環境下進行作業。動輒必須停下來進行判斷的作業,實際上 更容易令人疲乏。順著動作的次序,把材料和工具擺放在合 適的位置,是保持動作節奏的關鍵。

Nothing is the best, but can be better Think more systematically, and don’t say, “NO”. Continuous Improvement.

精益生产ie之七大手法

精益生产ie之七大手法包括:

1.防呆法:如何避免做错事情,使工作第一次就做好的精神能够

具体实现。

2.动改法:改善人体动作的方式,减少疲劳使工作更为舒适、更

有效率,不要蛮干。

3.流程法:研究探讨牵涉到几个不同工作站或地点之流动关系,

藉以发掘出可资改善的地方。

4.五五法:借着质问的技巧来发掘出改善的构想。

5.人机法:研究探讨操作人员与机器工作的过程,藉以掘出可资

改善的地方。

6.双手法:研究人体双手在工作时的过程,藉以发掘出可资改善

的地方。

7.抽查法:借着抽样观察的方法能很迅速有效地了解问题的真相。

IE七大手法之六双手法

——表示搬运、手移动的动作; D——表示等待,即手的延迟、停顿; ——表示持住,即手握住对象的动作; ——表示检查。

教案示例

记录起始点 及工作内容

绘制工作平面图

双手作业简图

双手作业简图

分析改善要点

采用5W1H提问技术: –有无操作可剔除? (改变动作顺序、改变工具及设备、改变工作场所的布置、 合并所用的工具、改变所用的材料、改变产品设计、夹 具动作迅速等) –有无等待可避免? (因动作的改变、因身体各部动作的平衡、双手同时动作 等)

生命没有回头路,事故没有后悔药。2 0.10.52 0.10.5 Monday, October 05, 2020

•

全员用心做得好,企业提升跟着跑。1 1:42:41 11:42:4 111:42 10/5/20 20 11:42:41 AM

•

严格规章制度,确保施工安全,治理 事故隐 患,监 督危险 作业。2 0.10.51 1:42:41 11:42O ct-205- Oct-20

•

牢记生产安全,事故与你无缘。2020 年10月5 日星期 一上午 11时42 分41秒 11:42:4 120.10. 5

•

安全用电,节约用水。消防设施,定 期维护 。2020 年10月 上午11 时42分2 0.10.51 1:42Oct ober 5, 2020

•

思一思,研究改善措施,试一试,坚 持不懈 努力。2 020年1 0月5日 星期一 11时42 分41秒 11:42:4 15 October 2020

分析改善要点

–有无动作可简化? (使用较好的工具、改变对象放置位置、改变工作台

高度等) –有无运送可简化? (因改变布置而缩短距离、因改变方向、因动作路线

IE七大手法--培训教材

6.制定改善方案

20/85

五、双手操作图

双手操作图的基本符号:

▪ ——表示操作,即握取、放置、使用、

放手的动作;

——表示搬运、手移动的动作; D ——表示等待,即手的延迟、停顿; ——表示持住,即手握住对象的动作; ——表示检查。

21/85

图表纪录格式:五、双手操作图

记录工作名称 起始、结束点、 方法、研究人、 时间等数据 双手作业内 容纪录

更换保险丝 增大pump的

容量 更换pump

更换pump 在润滑油的入 口处装滤网

31/85

抽查法的步骤

剔除异常值

由工作抽样得到的观测结果,只是估计值,并不是真实值。 用估计值代替真实值需要计算它的置信区间,若有异常值出 现应剔除掉。 由正态分布曲线可知,当置信区间在 P ± 3 σ的范围内时,置 信度已达到99.73%,因此置信区间可以限定在 P ± 3 σ,即:

超出此范围,就作为异常值除去.

在一段较长的时间内,以随机的方式对调 查对象进行间断地观测,并按预定的目的 整理、分析所调查的资料得出需要的结果

25/85

抽查法的优点(1)

节省时间和费用 操作方便,无须连续进行 适用面广,无须专业培训

26/85

抽查法的步骤

可靠度

抽查法一般取2σ的范围,

即确定95.45%的可靠度,

就是说实现预定的抽样数据

请判断是否有异常值?实际工作比率是多少?

相对精度是否满足?观测次数是否足够?

38/85

五五法

39/85

五五法的基本概念

又称质疑创意法,简称五五法

反复质问5次下列的内容: 为什么(WHY)是这样(WHAT) 为什么(WHY)是这个人(WHO) 为什么(WHY)是这个时候(WHEN) 为什么(WHY)是这个地点(WHERE) 为什么(WHY)是这个方式(HOW)

IE七大手法

设定产能 实际产能 人均产能(单机台产能) 操作效率 OPE 损失分析 品质分析 改善前山积表

五、平衡的步骤

Steps 2: 消除生产浪费 七大浪费消除 [不良品浪费/动作浪费/过程浪费/过量浪费/ 库存浪费/移动浪费/不平衡浪费] 制作浪费改善前/后比较图, 报告中经验分享

五、平衡的步骤

Steps 3: 方法研究改善 程序分析 [四大原则/五大内容/六大步骤] 操作分析 [人机操作/联合操作/双手操作] 动作分析 [动素分析/动作经济原则]

Steps 4: 山积表平衡 联合操作的工站时间(S1-1>S1-2)

时间 t4 t3 t2 t1 S1-1 S1-2 S1-1 S1-2 工站 S1标准时间为:t2+t3; S1工站时间为:t4

五、平衡的步骤

S1工站时间=?

Steps 4: 山积表平衡 联合操作的工站时间(S1-1>S1-2)

时间 t4 t3 t2 t1 S1-1 S1-2 S1-1 S1-2 S1-1 S1-2 S1标准时间为:t2+t3; S1工站时间为:t4

3. 标准流程(续):

4.标准时间记录表

5. 标准山积表

6. 标准报告书:

四、工作抽样

工作抽样是在一段较长时间内,以随 机方式对调查物件进行间断的观测, 并按预定目的整理,分析调查的资料, 得出需要的结果.

时间研究和工作抽样的比较

工作时间 空闲

1 4 9 12 19 25 29 34 47 53 54 60min

符号的简化画法 符号的简化画法

○

—表示伸手或运送 表示伸手或运送

表示握取, ○ —表示握取,对准,使用及放下物件 表示握取 对准, 的动作

二、人机操作分析

动作改善法(IE七大手法)

动作改善原则

动作改善原则:有关人体运用的原则 6﹑避免突变原则:连续曲线运动较方向突变直线运动为佳 动作过程中,如果突然改变方向或急剧停止肯定使动作 节奏发生停顿,造成动作效率降低。所以,作业动作设计时 要使动作路线尽量保持直线或圆滑曲线。

28

Hale Waihona Puke 动作改善原则动作改善原则:有关人体运用的原则 6﹑避免突变原则:连续曲线运动较方向突变直线运动为佳

40

动作改善原则

动作改善原则:有关工作场所布置和环境的原则 11﹑重力喂料原则:利用重力喂料,越近越好 零部件、物料等利用重力喂料和各种存放工装送到作业 岗位,越近越好。 应用案例:设备喂料系统。

41

动作改善原则

动作改善原则:有关工作场所布置和环境的原则 11﹑重力喂料原则:利用重力喂料,越近越好 应用案例:标准零部件箱。

1防呆法防错法foolproof防呆法2动作改善法动作经济原则动改法3流程程序法流程法455w1h5x5何法五五法5人机配合法多动作法人机法6双手操作法双手法7工作抽查法抽查法目录1动改法的定义2动改法的涵义3动改法的应用范围4动改法的作用5动作改善原则有关人体运用的原则有关工作场所布置和环境的原则有关于工具设备的原则6动作改善的技巧7思考题目录动改法动改法的定义

30

动作改善原则

动作改善原则:有关人体运用的原则 7﹑弹道式动作较轻快: 例如,挥动高尔夫球杆时,一旦击出后,杆子肯定顺势挥出, 没有办法在在中途(例如在肩部的高度)停顿下来。

31

动作改善原则

动作改善原则:有关人体运用的原则 8﹑节奏轻松原则:动作宜轻松有节奏 动作也必须保持轻松的节奏,让作业者在不太需要判断 的环境下进行作业。容易停下来进行判断的作业,实际上更 容易令人疲乏。顺着动作的顺序,把材料和工具摆放在合适 的位置,是保持动任节奏的关键。

IE七大手法-双手操作法

一﹑雙手操作圖概念-畫法

一般画法: ❖O ——表示操作,即握取、放置、使用、放手的动作; ❖——表示搬运、手移动的动作; ❖D——表示等待,即手的延迟、停顿; ❖——表示持住,即手握住物件的动作; ❖——表示检查。

二﹑分析改善要點

分析、改善操作的要点: ❖尽量减少操作中的动作; ❖排列成最佳顺序; ❖合适时合并动作; ❖尽可能简化各动作; ❖平衡双手的动作; ❖避免用手持物; ❖工作设备应合乎工作者的身材。

二﹑分析改善要點

采用5W1H提问技术: ❖有无操作可剔除?(改变动作顺序、改变工具及设备、 改变工作场所的布置、合并所用的工具、改变所用的材 料、改变产品设计、夹具动作迅速等) ❖有无等待可避免?(因动作的改变、因身体各部动作的 平衡、双手同时动作等) ❖有无动作可简化?(使用较好的工具、改变物件放置位 置、改变工作台高度等) ❖有无运送可简化?(因改变布置而缩短距离、因改变方 向、因动作路线变化等)

4

工時由原來的﹕ 18.10”

13. 52”

等待

將成品放回流水 線(伴有轉腰動作)

作業員 一般工作台

ห้องสมุดไป่ตู้

成品

左手

0 2 2 1

5

右手

1 0 2 2

5

四﹑實例

After Improvement 作業員

左手

右手

成品

將上一個成品放 回流水線 同右手

同右手

取PE袋

從流水線取成品 除產品靜電 檢查產品外觀 將產品裝入PE袋

左手

0 0 2 2

4

右手

1 0 2 1

一﹑雙手操作法概念

5.双手作业分析的特征 ➢ 主要研究对象是操作者的双手 ➢ 借助于双手作业图进行分析

IE七大手法_经典版

防呆法原理

10、缓和原理

通过各种方式尽可能减少错误发生后造成 的危害程度。 如:安全带、安全气囊、头盔等

8、层别原理

充分运用各种感官将不同的作业进行区分。 如:不同颜色的标示:将不良品挂上“红色”标签,将重修 品挂上“黄色”标签等

人类对颜色的共通认识是: 绿色:表示“安全”或“良好” 黄色:表示“警示,注意” 或“重修品” 红色:表示“危险”或“不良品”

防呆法原理

9、警告原理

当存在不正常情况时,以警告的方式发出信号。

IE七大手法简介

IE七大手法?

IE七大手法

防呆法 动改法 抽查法

七大手法

五五法

人机法 双手法

流程法

IE七大手法

名称

防呆法 动改法 抽查法 流程法 五五法 人机法 双手法

用途

如何避免做错事情,使工作第一次就做好的精神能够具体实现 改善人体动作的方式,减少疲劳使工作更为舒适、更有效率,不要蛮干 借着抽样观察的方法能很迅速有效地了解问题的真象 研究探讨牵涉到几个不同工作站或地点之流动关系,藉以发掘出可资改善的地方 借着质问的技巧来发掘出改善的构想 研究探讨操作人员与机器工作的过程,藉以掘出可资改善的地方 研究人体双手在工作时的过程,藉以发掘出可资改善的地方

解决方法: 设计专用包装模板,每位包装员工人手一个。模板设计成凹型,

电动工具、附件、说明书及合格证各占一个位置,在装好后将包装 吸塑盒扣在模板上,反转模板后,所有东西同时装入吸塑盒。如果 少了一件,模板中相对应的位置就是空的,可以立即发现。该模板 示意如下:

精益生产经典课程6.双手法[4872]

![精益生产经典课程6.双手法[4872]](https://img.taocdn.com/s3/m/bf5e55cdf90f76c661371acc.png)

正常工作范围:在坐着的状态双手的正常活动可以到达的

范围,称为正常工作范围,大约在37~40公分的范围内。

16

IE七大手法

丰田生产模式TPS学习

双手法实例讲解: 实例1:对加工完的一批轴套零件检查其长度并装入套筒。

轴

套筒

尺 验装完毕者

工人

布置图

17

IE七大手法

工作:检查轴的长度及装入套筒 开始:双手空时--用品在台上 结束:装好一只放在旁边

1 3

3

等待测定长度 带轴至近中央处离身体最近一排的套筒 插入套筒内

操作者

改良方法

左手 3

右手 3

3

3

1

1

7

7

19

IE七大手法

丰田生产模式TPS学习

双手法实例讲解:改善效果分析

改善后使双手动作数目均减少,同时达到双手同时对称

的动作原则,也取消了下列3种无效的动作:

一只手持物,另一只手的往复动作。

5

IE七大手法

丰田生产模式TPS学习

双手法的简介:

双手操作法,也叫双手作业分析法,简称为“双手法” , 是研究人体双手在工作时的过程,藉以发掘出可改善的地方。 以图表的方式,来记录操作者双手(足)的动作过程,藉此记 录来做进一步的分析和改善。

6

IE七大手法

丰田生产模式TPS学习

双手法的目的:

有一个古老的故事说:“上帝造人为何要给一个嘴巴, 二个眼睛,二个耳朵以及二双手呢?”

丰田生产模式TPS学习

工作:检查轴的长度及装入套筒 开始:双手空的,用品在台上 结束:装好一只 工具:两支标准长的尺固定在台上

轴 套筒

标准长的尺

左手

同右 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

4

13. 52”

4

工时由原来的﹕

18.10”

二﹑分析改善要点

采用5W1H提问技术: 有无操作可剔除?(改变动作顺序、改变工具及设备、 改变工作场所的布置、合并所用的工具、改变所用的材 料、改变产品设计、夹具动作迅速等) 有无等待可避免?(因动作的改变、因身体各部动作的 平衡、双手同时动作等) 有无动作可简化?(使用较好的工具、改变物件放置位 置、改变工作台高度等) 有无运送可简化?(因改变布置而缩短距离、因改变方 向、因动作路线变化等)

一﹑双手操作图概念-画法

一般画法: O ——表示操作,即握取、放置、使用、放手的动作; ——表示搬运、手移动的动作; D——表示等待,即手的延迟、停顿; ——表示持住,即手握住物件的动作; ——表示检查。

二﹑分析改善要点

分析、改善操作的要点: 尽量减少操作中的动作; 排列成最佳顺序; 合适时合并动作; 尽可能简化各动作; 平衡双手的动作; 避免用手持物; 工作设备应合乎工作者的身材。

三﹑教案﹑实例

改善前

改善前是单手作业﹐

改善后 改善后是双手作业﹐

伴有转身动作

节省工时﹐提高效率

四﹑实例

Before Improvement

左手 右手

从流水线取成品 (伴有转腰动作) 除产品静电 作业员 一般工作台 等待右手取成品 同右手 成品

左手

0 2 2 1

右手

1

同右手

取PE袋

检查产品外观

将产品装入PE袋

0

2 2

等待

将成品放回流水 线(伴有转腰动作)

5

5

四﹑实例

After Improvement

左手

将上一个成品放 回流水线 同右手 同右手 取PE袋 作业员

右手

从流水线取成品

成品

左手

除产品静电 检查产品外观 将产品装入PE袋 0 0 2 2

右手

1 0 2

IE七大手法之

--双手操作法

一﹑双手操作法概念

1.手法名称:双手操作法,简称为“双手法” 。 2.目的:学习有系统的记录人体双手(足)动作的过程。 3.意义:以图表的方式,以双手为对象,记录其动作,表示其 关系,并可指导操作者如何有效运用双手从事生产性的工作, 提供一种新的动作观念,找出一种新的改善途径。 4.应用范围:

4.1适用于以人为主的工作; 4.2专注于某一固定工作地点之研究; 4.3该件工作有高度重复性

一﹑双手操作法概念

5.双手作业分析的特征 主要研究对象是操作者的双手 借助于双手作业图进行分析

6.双手作业分析的目的 研究操作者双手的动作使其平衡 发掘“独臂式”的操作 发现拌手,找寻笨拙而无效的动作

一﹑双手操作图概念-画法

要点: 必须深入生产现场,仔细观察操作全过程,决定操作中 的循环周期、起点和终点; 作图时,先在左上角记录有关资料,如工作名称、现行 方法、研究日期、操作者等等; 在右上角画工作场所的平面布置图,描述操作对象、操 作工具的名称; 图的中间分别记录左右手的动作。边观察、边记录,一 次只观察一只手的动作。左右手的同时动作应画在同一 水平位置。 记录完成后,对左右手的动作数量分别进行统计,统计 结果写在右下方。