非球面零件加工工艺

非球面加工技术

3.2 非球面抛光方法

在长期的科学研究和生产实践中,人们发明了许多抛光方法来实现非球面抛光。目前,常用的非球面抛光方法主要有以下几种:

3.2.1

常用的研磨抛光包括古典的低速抛光和现代的高速抛光[12],是最古老的目前仍在广泛采用的一种抛光方法。它是在被抛光工件表面和抛光盘之间加入抛光液,利用抛光盘与工件表面的相对滑动,借助抛光液与工件表面机械化学和物理作用实现对工件表面的抛光。

目前,光学非球面加工存在这样一种趋势,即以CCOS为技术基础,向光学CAD/CAM乃至CIMS发展,并变得更加高效、低耗和非专家可操作。预计在本世纪CCOS技术将在整体上成为大尺寸脆性材料非球面零件的主要加工手段[26]。

计算机控制抛光也存在着不可避免的问题:

(1) 计算机控制抛光技术要求抛光模在加工过程中能够适时变形以始终保持与工件表面的吻合。但是由于抛光模材料的磨损和流动速率低于抛光模运动速率,抛光模与工件表面也常常是不吻合的。所以,实际的抛光过程只是局部符合计算机控制抛光的基础原理。

到了80年代中后期,随着计算机和精密测量技术的飞速发展,CCOS技术也得到了进一步的完善。Itek公司对9台CCOS设备的数控单元进行了改造,采用了直流伺服加位置反馈控制技术,前台操作采用VAX- II小型机联网管理并配有与CAD系统的接口[22,23]。改造后的CCOS系统的计算速度和精度都得到了大幅度提高。从长远观点来看,Itek公司此举的目的是要把CCOS发展成为CAD/CAM一体化、非专家可操作的先进光学制造系统。但到目前为止,这一目标还没有实现,最大障碍是由于光学制造工艺的复杂性使得建立准确、全面描述加工过程的数学模型变得异常困难。

非球面加工与检测

非球面加工与检测技术郭培基苏州大学现代光学技术研究所12主要内容非球面概述非球面加工非球面检测大口径非球面反射镜在空间和天文上的应用苏州大学的工作一、非球面概述广义非球面:不能用球面定义描述的面形(即不能用一个半径确定的面形),其中有旋转对称的非球面和非旋转对称的非球面;有关于轴对称的面形;有排列有规律的微结构阵列;有包含衍射结构的光学表面;还包含形状各异的自由曲面。

3一、非球面概述狭义的非球面主要指是旋转对称的非球面,能够用含有非球面系数的高次多项式来表示,其中心到边缘的曲率半径连续发生变化。

离轴非球面是旋转对称非球面的一部分,但其所在部分的中心轴与旋转对称轴有偏离。

46一、非球面概述当高次项系数都为零时,上式只有第一项,为常用二次曲面k >0k =10k −<<1k =−1k <−扁圆(也称扁椭圆)圆椭球面抛物面双曲面7一、非球面概述光学系统应用非球面可易于校正除场曲外的各种单色像差。

如:在光阑附近使用可校正各带的高级球差,在像面前或离光阑较远的位置使用可校正像散和畸变。

球面透镜非球面透镜一、非球面概述系统中采用非球面,可简化系统结构、提高系统性能(如相对孔径、视场角、光照均匀性、成像质量等)。

17世纪,非球面就应用于反射望远系统中来校正球差,之后,在一些像质要求不高的系统,如照明器中的反射、聚光、放大等系统中也开始用非球面。

8一、非球面概述随光学加工工艺和检测技术的提高,非球面光学元件已在国防、空间科学、核能以及一些工业、民用领域获得了广泛应用。

高精度:军用航空航天系统、空间遥感测绘、光学数据存储、光刻、激光核聚变的光学系统等中精度:红外探测、照相设备及视频成像系统(尤其变焦距镜头)、投影电视、医用内窥镜、光纤系统、扫描仪、打印机等。

9制造困难:1、加工工艺2、检测原因:非球面一般只有一根对称轴,而球面有无数对称轴,球面加工时的对研方法很难用;非球面表面各点曲率半径不同,而球面各点相同,所以面形不易修正,干涉检测困难。

数控非球面加工技术

1.4非球面光学零件制造过程

❖ 非球面制造通常分为非球面成形和光学面实现两 个工艺方面。

❖ 1)非球面成形:就是通过研磨等方法使零件表 面面形达到非球面要求,但是表面粗糙度还很大, 还不是光学面,不能够透射或反射光。

❖ 2)光学非球面实现:主要有抛光、模压和切削 等方法,是在保持非球面面形的前提下,减小表 面粗糙度,使之成为光学面。

Company Logo

Company Logo

❖ 经过普雷斯顿假设,光学抛光过程顺利的简化了。 计算机控制小工具抛光技术也是以此为基础,上 式正是计算机控制抛光技术的基础方程。

❖ 只要我们对抛光过程的描述正确,并已知被抛光 位置的压力、相对抛光速度以及抛光时间,就可 以计算出在这个位置的材料去除量。

Company Logo

1.3非球面光学零件的应用 非球面光学零件已广泛应用于航空机载设备、

卫星、激光制导、红外探测等领域,同时在民用 光电产品上的应用也越来越普及。光学系统中采 用非球面元件,可以提高系统的性能,减少光学 元件的数量,从而减轻仪器的质量,减小体积, 紧凑结构。因此,非球面常常应用于大视场、大 孔径,像差要求高,结构要求小,或有特殊要求 的光学系统中,非球面光学零件因其优良的光学 性能而日益成为一类非常重要的光学零件。

目录

1 非球面光学零件的简介 2 非球面光学零件的加工方法 3 计算机控制光学表面成型技术 4 直径76.2 mm非球面数控加工工艺 5 数控非球面加工的影响因素

Company Logo

Part1. 非球面光学零件的简介

非球面光学元件,是指面形由多项高次方程决定、 面形上各点的半径均不相同的光学元件。

Company Logo

非球面模造工艺

非球面模造工艺

非球面模造工艺是一种用于制造具有非球面形状的光学元件的技术,它利用玻璃或塑料材质的初胚在高温下通过模具成型来达到所需的非球面形状。

非球面模造工艺的主要流程包括以下几个步骤:

1. 初胚制作:首先需要制作或选择合适的玻璃初胚,这通常是一个类似于最终产品的球面镜片状预形体或滴下球(GOB)。

2. 加热成型:将玻璃初胚在高温下软化,然后置于精密的成型模具中施压,使其变形以匹配模具的非球面形状。

这一过程通常需要在玻璃的软化点附近进行,大约490℃以上。

3. 退火处理:成型后的玻璃镜片需要进行退火处理,以消除内部应力,确保光学质量和稳定性。

4. 量测和评估。

非球面加工工艺实验研究

非球面加工工艺实验研究朱振涛,于正林(长春理工大学机电工程学院,长春130022)摘要:由于非球面零件本身的特殊性和复杂性,较球面零件加工更加困难。

基于自主研发的切线法数控成形非球面机床,分析加工零件表面精度的影响因素。

采用单因素法分别对砂轮参数、冷却液影响因素进行分析,着重分析砂轮磨损和磨轮转速误差。

严格控制加工过程中所产生的误差,避免由于过多误差影响最终零件的面形精度和表面粗糙度,优化工艺流程。

关键词:非球面;数控机床;表面精度;工艺流程中图分类号:TH706文献标志码:粤文章编号:员园园圆原圆猿猿猿(圆园员9)03原园017原园3 Experimental Research on the Processing Technology of Aspheric SurfaceZHU Zhentao,YU Zhenglin(Changchun University of Science and Technology,Changchun130022,China)Abstract:Due to its particularity and complexity,it is more difficult to process aspherical parts than spherical parts. Based on the self-developed tangent NC forming aspherical machine tool,this paper analyzes the influencing factors of the surface precision of the machined parts.The single factor method is used to analyze the parameters of the grinding wheel and the coolant.The grinding wheel wear and the grinding wheel speed error are analyzed.The errors generated during the machining process are strictly controlled to avoid the surface accuracy and surface roughness of the final part due to excessive errors,and the process flow is optimized.Keywords:aspherical surface;NC machine tool;surface accuracy;process flow0引言近些年来,非球面光学零件凭借自身的光学特性和无与伦比的成像效果,使其在军事、民用和航天等领域成为不可或缺的光学器件。

非球面光学零件超精密加工技术

非球面光学零件超精密加工技术1.概述1.1 非球面光学零件的作用非球面光学零件是一种非常重要的光学零件,常用的有抛物面镜、双曲面镜、椭球面镜等。

非球面光学零件可以获得球面光学零件无可相比的良好的成像质量,在光学系统中能够很好的矫正多种像差,改善成像质量,进步系统鉴别能力,它能以一个或几个非球面零件代替多个球面零件,从而简化仪器结构,降低本钱并有效的减轻仪器重量。

非球面光学零件在军用和民用光电产品上的应用也很广泛,如在摄影镜头和取景器、电视摄像管、变焦镜头、电影放影镜头、卫星红外看远镜、录像机镜头、录像和录音光盘读出头、条形码读出头、光纤通讯的光纤接头、医疗仪器等中。

1.2 国外非球面零件的超精密加工技术的现状80年代以来,出现了很多种新的非球面超精密加工技术,主要有:计算机数控单点金刚石车削技术、计算机数控磨削技术、计算机数控离子束成形技术、计算机数控超精密抛光技术和非球面复印技术等,这些加工方法,基本上解决了各种非球面镜加工中所存在的题目。

前四种方法运用了数控技术,均具有加工精度较高,效率高等特点,适于批量生产。

进行非球面零件加工时,要考虑所加工零件的材料、外形、精度和口径等因素,对于铜、铝等软质材料,可以用单点金刚石切削(SPDT)的方法进行超精加工,对于玻璃或塑料等,当前主要采用先超精密加工其模具,而后再用成形法生产非球面零件,对于其它一些高硬度的脆性材料,目前主要是通过超精密磨削和超精密研磨、抛光等方法进行加工的,另外.还有非球面零件的特种加工技术如离子束抛光等。

国外很多公司己将超精密车削、磨削、研磨以及抛光加工集成为一体,并且研制出超精密复合加工系统,如Rank Pneumo公司生产的Nanoform300、Nanoform250、CUPE研制的Nanocentre、日本的AHN60―3D、ULP一100A(H)都具有复合加工功能,这样可以便非球面零件的加工更加灵活。

1.3 我国非球面零件超精密加工技术的现状我国从80年代初才开始超精密加工技术的研究,比国外整整落后了20年。

非球面光学零件的超精密加工技术

Equipment Manufacturing Technology No.11,2012非球面光学零件常用的有椭球面镜、抛物面镜、双曲面镜等,其是一种非常重要的光学零件。

相对于球面镜而言,非球面镜具有许多优点,其可以消除球面镜片在光传递过程中产生的彗差、球差、像散、场曲及畸变等诸多不利因素,减少光能损失,具有高品质的光学特征,可以获得高品质的图像效果。

另外,其能以一个或几个非球面零件代替多个球面零件,从而简化仪器结构,减轻仪器总质量,降低成本。

非球面光学产品的应用前景非常广阔,在国防、航空航天领域,大型或超大型光学产品的开发是空间和国防技术的关键,体现着一个国家的科技水平和经济实力。

而在民用产品领域,如:数码相机、电脑摄像头、条形码读出头、光纤通讯以及激光产品等,也已经成为与人民生活息息相关的核心技术。

因此,非球面光学零件超精密加工技术的研究一直是制造领域的热点。

1国外非球面零件的超精密加工技术国外从20世纪60年代就开始了对非球面零件加工技术的研究,20世纪80年代以来出现了许多新的非球面超精密加工技术,主要有:计算机数控单点金刚石车削技术(SPDT)、超精密磨削和抛光技术、计算机控制光学表面成形技术(CCOS)、光学玻璃模压成型技术、光学塑料成型技术以及非球面零件的特种加工技术等。

1.1计算机数控单点金刚石车削技术计算机数控单点金刚石车削技术(SPDT)是在超精密数控车床上,采用天然单晶金刚石刀具,在对机床和加工环境进行精确控制的条件下,直接利用天然金刚石刀具单点车削出符合光学品质要求的非球面光学零件。

该技术主要用于加工中小尺寸、中等批量的红外晶体和软金属材料的光学零件,其特点是生产效率高、成本低、重复性好、适合批量生产。

1.2超精密磨削和抛光技术超精密磨削和抛光能进一步提高光学零件的表面精度,尤其是对于采用玻璃、陶瓷等硬脆材料制造的非球面零件。

其中,延性磨削方式可以使材料以“塑性”流动方式去除,加工表面不产生脆性断裂现象[2]。

数控非球面加工技术

30

h

COMPANY LOGO

❖ 目前国内外仍然广泛使用计算机控制铣磨、抛光 技术来加工非球面透镜。

随着非球面元件的广泛应用,数控加工非球 面正成为各国关注的核心技术之一,优化工艺流 程、改善面形精度、缩短加工时间、提高生产效 率是非球面加工产业发展的方向。

31

h

Company LOGO

Part5 数控非球面加工的影响因素

❖ 预抛光过程中,工件轴、工具轴转速分别为150

rpm 和450rpm ,摆角 21.7°时,抛光 15

min,工件表面的铣磨痕迹全部被去除掉。抛光液

温度调整到 27 ℃时,材料去除量最大,整个表面

能够被快速抛亮。

25

h

❖非球面加工工艺流程如图所示

COMPANY LOGO

图3 工艺流程图

26

h

4.2非球面数控反馈铣磨抛光工艺

7

h

COMPANY LOGO

1.4非球面光学零件制造过程

❖ 非球面制造通常分为非球面成形和光学面实现两 个工艺方面。

❖ 1)非球面成形:就是通过研磨等方法使零件表 面面形达到非球面要求,但是表面粗糙度还很大, 还不是光学面,不能够透射或反射光。

❖ 2)光学非球面实现:主要有抛光、模压和切削 等方法,是在保持非球面面形的前提下,减小表 面粗糙度,使之成为光学面。

❖ 还有一些非球面制造的非球面成型和光学面实现 是同时完成,如单点金刚石车削、光学塑料模压、 玻璃模压等。

8

h

COMPANY

Part2.非球面光学零件的加工方法: LOGO

1)表面材料去除法 :去除工件上多余的材料,最终得

到所需非球面的形状、尺寸和表面粗糙度要求。

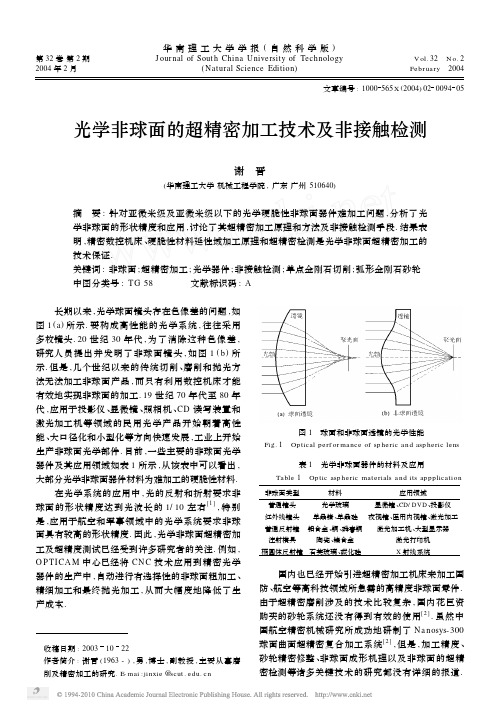

光学非球面的超精密加工技术及非接触检测

华南理工大学学报(自然科学版)第32卷第2期J our nal of Sout h China U niversity of TechnologyV ol.32 N o.22004年2月(Natural Science Edition )February 2004文章编号:1000565X (2004)02009405光学非球面的超精密加工技术及非接触检测谢 晋(华南理工大学机械工程学院,广东广州510640)摘 要:针对亚微米级及亚微米级以下的光学硬脆性非球面器件难加工问题,分析了光学非球面的形状精度和应用,讨论了其超精密加工原理和方法及非接触检测手段.结果表明,精密数控机床、硬脆性材料延性域加工原理和超精密检测是光学非球面超精密加工的技术保证.关键词:非球面;超精密加工;光学器件;非接触检测;单点金刚石切削;弧形金刚石砂轮中图分类号:T G 58 文献标识码:A 收稿日期:20031022 作者简介:谢晋(1963-),男,博士,副教授,主要从事磨削及精密加工的研究.E-mai :jinxie @ 长期以来,光学球面镜头存在色像差的问题,如图1(a )所示.要构成高性能的光学系统,往往采用多枚镜头.20世纪30年代,为了消除这种色像差,研究人员提出并发明了非球面镜头,如图1(b )所示.但是,几个世纪以来的传统切削、磨削和抛光方法无法加工非球面产品,而只有利用数控机床才能有效地实现非球面的加工.19世纪70年代至80年代,应用于投影仪、显微镜、照相机、CD 读写装置和激光加工机等领域的民用光学产品开始朝着高性能、大口径化和小型化等方向快速发展,工业上开始生产非球面光学部件.目前,一些主要的非球面光学器件及其应用领域如表1所示,从该表中可以看出,大部分光学非球面器件材料为难加工的硬脆性材料.在光学系统的应用中,光的反射和折射要求非球面的形状精度达到光波长的1/10左右[1],特别是,应用于航空和军事领域中的光学系统要求非球面具有较高的形状精度.因此,光学非球面超精密加工及超精度测试已经受到许多研究者的关注.例如,O P TI CA M 中心已经将CN C 技术应用到精密光学器件的生产中,自动进行有选择性的非球面粗加工、精细加工和最终抛光加工,从而大幅度地降低了生产成本.图1 球面和非球面透镜的光学性能Fig.1 Op tical perf or ma nce of sp heric a nd asp heric le ns表1 光学非球面器件的材料及应用Table 1 Op tic asp heric materials a nd its appplication 非球面类型材料应用领域普通镜头红外线镜头普通反射镜注射模具椭圆体反射镜光学玻璃单晶锗、单晶硅铝合金、铜、磷青铜陶瓷、镍合金石英玻璃、碳化硅显微镜、CD/DVD 、投影仪夜视镜、医用内视镜、激光加工激光加工机、大型显示器激光打印机X 射线系统国内也已经开始引进超精密加工机床来加工国防、航空等高科技领域所急需的高精度非球面零件.由于超精密磨削涉及的技术比较复杂,国内花巨资购买的砂轮系统还没有得到有效的使用[2].虽然中国航空精密机械研究所成功地研制了Na nosys-300球面曲面超精密复合加工系统[2],但是,加工精度、砂轮精密修整、非球面成形机理以及非球面的超精密检测等诸多关键技术的研究都没有详细的报道.实际上,目前我国光学非球面的加工技术和质量检测仍处在初级阶段.本文中主要介绍和分析最新研究和开发的光学非球面的超精密加工机理、方法和测试技术及其特点.1 光学非球面部件的制作工艺光学非球面的成型加工大体可分为模具成形法和切除加工法两种.模具成形法是在非球面模具上用可塑化材料注射或模压,形成有非球面的光学部件;而切除加工是利用切削、磨削和抛光将工件直接切除成非球面.模具成形法适应大批量生产,但很难保证非球面形状的高精度.注射和模压成形用的镀镍模具通常采用单点金刚石切削,但对于陶瓷等超硬模具,切削就变得非常困难.因此,采用磨削加工法,可大大缩短加工工期.非球面光学镜头按制作工艺可分为玻璃镜头、塑化镜头、微型镜头和复合镜头[3].其中,玻璃镜头主要在耐热非球面模具中将玻璃材料加温到软化温度400~700℃再模压成形.塑化镜头是利用镀镍硬质钢模具将非球面注射成形.微型非球面镜头是在超精密机床上将树脂材料直接加工成形后再抛光,或者在球面模具中注射树脂再加热硬化.复合非球面镜头是在非球面模具与球面镜头之间注入紫外线树脂,然后用紫外线照射使其硬化成形.2 非球面的切除加工方法及特点无论是注射成形/模压成形所需的模具还是高精度光学非球面部件,都必须采用切削、磨削和抛光直接进行切除加工.切削加工主要采用单晶金刚石刀具,磨削加工主要采用金刚石砂轮,而抛光主要采用游离磨料.每一种方法都是在工件表面沿着非球面的三维坐标轨迹对工件逐渐进行切除加工.一般是先在数控机床上将非球面形状加工成型,然后在保持形状精度不变的情况下将其抛光,减小其表面粗糙度[4].但是,这种游离磨料抛光方式会消耗大量的加工时间,无法进行规模生产.美国Precitech I nc.公司生产的超精密多轴自由曲面加工机床不需抛光就可以使光学非轴对称非球面零件的加工精度达到亚微米级乃至纳米级的范围[5].近来,全部省去游离磨料抛光方式进行直接切削或磨削来达到最终的形状精度和表面粗糙度,即利用延性域加工原理进行镜面切削和镜面磨削的研究已经取得了许多新的进展.2.1 非球面超精密加工机床的构造最新的研究结果表明,为了实现硬脆性材料的精密切除加工就要求材料的切除深度始终保持在临界延性域(ductile-mode)切深以下的范围,一般要求亚微米级以及亚微米级以下.这也就是要求加工机床能够控制工件进给量在微米级甚至亚微米级以下.采用空气静压和油静压轴承配制高精度(直线度,表面粗糙度)摩擦系数小的V-V滚动滑道和高精度(圆柱度,圆心度)传动杆可以使导向机构到达10~20nm以内的波动[3].图2中所示的为空气差压圆柱立轴的工作结构图.空气静压轴承可以使低速运动时无震动.利用d1,d2,p能够进行克单位的力调节,可以达到与水平结构一样的纳米级的微小波动.工件回转轴最合适采用空气静压形式,安装内置电机可以消除传递转动带的振动,可以达到轴方向和径向方向小至10nm的偏心振幅.图2 空气静压轴的工作原理Fig.2 Wor king p rinciple of air-p ressure axis2.2 单点金刚石切削单点金刚石切削是在精密数控机床上同时控制x和y两轴的运动,将旋转工件切除成非球面体,如图3(a)所示.通常应用于加工激光反射的非球面铜镜面和塑化玻璃非球面金属模具.最近的研究表明,弧形单晶金刚石刀具的圆弧包络线切削法可以应用到硬脆性材料的非球面超精密切削中[6],但是,必须要求金刚石刀具进给量非常小(小于1~2μm/r),这就会花费非常长的切削时间,导致单晶金刚石刀具的急剧磨耗.然而,平面形单晶金刚石刀具的直线包络线切削法在加工非球面59第2期谢 晋:光学非球面的超精密加工技术及非接触检测单晶硅镜头时可以较大幅度地加大金刚石刀具进给量(20μm/r ),提高加工效率,其非球面的表面粗造度达到16nm ,形状精度(PV 值)可达到1.36μm [7].2.3 弧形金刚石砂轮磨削加工在磨削加工方面,无论对于硬脆性材料还是金属材料,采用弧形金刚石砂轮在一定的行走轨迹和修整条件下都可以在数控机床上实现非球面的成形加工.最新研发的几种弧形金刚石砂轮成型磨削方法可以大致分为交叉磨削法、平行磨削法、倾斜磨削法、球面砂轮磨削法和斜轴圆柱砂轮磨削法[8~10],分别如图3(b ),(c ),(d ),(e )和(f )所示.图3 光学非球面成形加工方法Fig.3 Form machining methods of optical asp heric surface交叉磨削法的加工表面粗造度较差,为此,将砂轮轴旋转90°使砂轮周速与工件速度方向平行进行磨削,即采用平行磨削法.实验结果表明,平行磨削法比交叉磨削法能获得更好的表面加工质量[9].倾斜磨削法是将砂轮轴倾斜一定角度适用于加工更深的凹形非球面.球面砂轮磨削法是利用砂轮球面按照非球面的运动轨迹与工件点接触进行磨削加工,它能使球面的砂轮均衡摩耗,形状精度可达到0.089μm [10],但球面砂轮成形修整比较困难.斜轴圆柱砂轮磨削法[9]是采用小直径砂轮加工很深的凹面,主要用于光通讯,医疗器件等3m m 以下的小口径非球面的加工.3 光学非球面的形状精度光学非球面器件的形状精度要求在几到几十厘米的范围内达到1μm 以下[11].图4表示了一些应用于不同领域的非球面光学器件的尺寸大小及其必要的加工精度.可以看到非球面光学部件正在向小型高精度化和大型高精度化方面发展.但是,现有的加工工具,加工工艺及加工设备常常无法保证更小或更大尺寸的产品达到高精度.这主要是因为以下原因造成了设计形状与加工形状的差异.(1)机床的运动误差和切削刀具/金刚石砂轮的磨耗;(2)非球面中心和外围的不同加工条件;(3)切削刀具/磨削砂轮的形状测试误差;(4)加工形状的测试误差;(5)三维坐标系与加工点的漂移;(6)加工力引起的变形和加工热产生的热变形.图4 光学非球面的尺寸与形状精度Fig.4 Op tic asp heric size a nd its f or m accuracy为消除这些因素的影响,使其与设计值的形状误差缩小到1μm 以下,往往利用被加工的非球面形状的检测信息进行多次的误差修正.非球面加工中可能需要几十次的测试和修正才能达到目标精度,也就是说,没有高精度的测试手段也就无法加工出高精度的光学非球面器件.但是,传统的三维测试仪的测试精度只能达到5μm ,而且大多只能检测球面和平面[13].因此,最近非接触三维形状测试手段已经可以在行走精度为0.1μm 的水平面上检测垂直方向精度为0.05μm 以下的非球面的形状精度[11,12].69华南理工大学学报(自然科学版) 第32卷4 非球面的非接触测试仪通常,非球面的加工形状测试主要采用接触式测定方式.它的动态测试范围较大,但容易损伤工件表面,特别不易检测断口,且超硬材料易损伤探头.因此,非接触三维形状测试的研究开始得到了广泛的重视.但是,非接触测试无法检测到陡峭的斜面,且非球面材料的颜色和反射率也会产生散乱导致数据误差.针对这些问题,最近研制的光干涉形状测试仪,激光形状测试仪和原子力探针测试仪能够在纳米级范围内检测非球面的三维形状.4.1 非接触光干涉三维形状测试仪非接触光干涉三维形状测试构造如图5(a )所示.其原理是采用白色光源在半反射镜上分叉到测试表面和参照镜,再反射回来结合于半反射镜,当光路差相等时发生干涉[12].白色光的干涉性较小,能够在很小的范围内产生干涉条纹,因此,通过采集的光的干涉强度驱动干涉计的垂直光轴方向,使之能够调节到干涉条纹的零位置.利用这种原理,垂直移动参照镜观察测试面上的CCD 各点的干涉条纹,确定其等光路位置,然后在水平方向的测试面上进行一定速度的扫描,最终检测出非球面的高度数据.若在白色干涉计中处理干涉强度并进行频域解析,不仅能够检测粗糙面及断口面,而且还能够检测超精密加工的工件表面.白色干涉计测试仪的横向行走精度一般为0.6μm ,垂直移动精度可达10nm.图5 非球面的非接触检测方法Fig.5 N on-contact measure me nt met hod of asp heric surf ace4.2 非接触激光三维形状测试仪非接触激光测试构造如图5(b )所示.激光通过显微镜镜筒,从物镜的一端开始向光轴中心聚焦,再由工件反射后经物镜返回,在聚焦A F 感应器聚焦成像.然后,通过移动物镜使激光点最小且达到光轴心确定垂直方向的位置.此时,将聚焦点的xyz 坐标以线性形式输入到计算机,获取非球面表面的三维形状数据.测试精度直接取决于工作台面向工件聚焦的移动精度.此外,在非接触激光显微镜上安装微分干涉光学系统,利用可视光能够检测出数纳米级的凸凹程度,并且可以在1nm 的范围内定量地评价表面粗糙度.非接触激光三维形状测试仪N H-3S P 的水平面的测试精度为1+5L /120μm (L 为测量长度);垂直方向的测量精度在10m m 以内为1μm [13].4.3 原子力探针测试仪原子力探针测试构造图如图5(c )所示.这种方法是根据原子间排斥力通常保持一致的原理,利用探针与物体的原子间排斥力的作用接近测试表面,从而确定非球面表面的三维形状[11].在测试装置上,将重0.2mg 的微型空气滑道用弹簧悬挂,用安置的反射镜对具有波长安定性的激光进行聚光,采集反射光的聚焦误差信号,驱动垂直方向的步进空气滑道,使误差信号接近于零,最终确定垂直方向的坐标.因为原子力探针测试的原子间排斥力仅有30mg ,所以对测试面几乎没有损伤,近似于非接触检测.最大的特点是测试精度不受材质、反射率和表面粗造程度的影响.但是,测量精度与测量范围和测量面角度有关[11].例如,水平测量范围的精度,100mm 以下为0.05μm ,100~200mm 之间为0.1μm ,200~400m m 之间为0.3μm ;测量面倾斜角度的精度,30°以下为0.01~0.05μm ,30°~45°之间大于等于0.1μm ,45°~60°之间大于等于0.3μm.5 结束语光学非球面加工正朝着高精度大型化和高精度小型化方向发展.精密数控机床、硬脆性材料延性域79第2期谢 晋:光学非球面的超精密加工技术及非接触检测加工原理和非接触精度检测是光学非球面加工形状精度达到亚微米级及亚微米级以下的技术保证.此外,超精密加工和高精度检测在开拓高增值的复杂光学自由曲面以及特殊形状液晶光导板的模具加工方面将会发挥先导作用.参考文献:[1] Ta na ka K.Rece nt t re nd of asp heric p rocessing tech2nology[J].Scie nce of Machine,2002,54(3):11-20.[2] 罗松保,张建明.非球面的超精密加工与测量技术的研究[J].制造技术与机床,2003,494(9):58-61.[3] Toya ma T.Develop me nt of ult ra-p recision grinder f ormachining asp heric surf ace[J].Toyota MachineryRep ort,1992,32(3):8-18.[4] Suzuik H,Hara S,Matsunaga H.Study on asp hericalsurf ace p olishing using a small rotating t ool-develop2me nt of p olishing syste m[J].J our nal of t he J ap a n So2ciety f or Precision Engineering,1993,59(10):1713-1718.[5] 李荣彬,杜雪,张自辉,等.光学自由曲面的超精密加工技术及应用[A].2003年机械工程学会年会论文集[C],深圳:机械工程学会,2003.15-19[6] Suzuik H,Kitajima T,O kuya ma S.Study of p recisioncutting of axi-symmet ric asp herical surf ace-eff ect oft ool errors on wor kpiece f or m accuracies a nd its com2 pe nsation met hods[J].J our nal of t he J ap a n Societyf or Precision Engineering,1999,65(3):401-405.[7] Ya n J,Syoji K,Kuriyagawa T.Fabrication of large-di2a meter single-crystal silicon asp heric le ns by st raight-line e nveloping dia mond-t ruing met hod[J].J our nalof t he J ap a n society f or Precision Engineering,2002,68(4):1067-1071.[8] Zhou Z,Naga kawa T.New grinding met hods f or as2p heric mirrors wit h large curvature radii[J].A nnalsof t he CI R P,1992,31(1):335-338.[9] Kuriyagawa T,Sep asy M S,Syoji K.A new grindingmet hod f or asp heric cera mic mirrors[J].J our nal ofMaterials Processing Technology,1996,62(2):387-392.[10] Sae ki M,Kuriyagawa T,Syoji K.Machining of as2p herical molding dies utilizing p arallel grindingmet hod[J].J our nal of t he J ap a n Society f or Preci2sion Engineering,2002,68(4):1067-1071.[11] YoshizumI K.Ult ra high accurate3-D p rofilometerusing at omic f orce p robe[J].J our nal of t he Societyof Grinding Engineers,2001,45(12):562-565. [12] Matsushita H.N on-contact3D imaging surf ace st ruc2ture a nalyzer using interf eromet ry[J].J our nal of t heSociety of Grinding Engineers,2001,45(12):566-569.[13] Miura K.Three-dime nsional measuring equip me ntwit h a laser p robe[J].J our nal of t he Society ofGrinding Engineers,2001,45(12):558-561.Super-p recision Machining a nd Non-cont act Meas urement of t heAsp heric Surf ace of Optic PartsXie J i n(College of Mecha nical Engineering,Sout h China U niv.of Tech.,Gua ngzhou510640,Gua ngdong,China)Abst ract:Ai mi ng at t he diff icult y i n machi ni ng t he op tic p a rt wit h asp heric surf ace,w hich is of high ha r dness/brittle ness a nd is up t o t he accuracy of submicrometer or below submicrometer,t his p ap er a na2 lyzes t he f or m accuracy a nd t he application of t he asp heric surf ace,t he releva nt f a brication p ri nciple a nd p rocess,as well as t he non-contact measure me nt mea ns.The results i ndicate t hat t he sup er-p recision machi ni ng of asp heric surf ace tech nically dep e nds on p recision numerically-cont rolled machi ne t ools,t he ductile-mode machi ni n g p ri nciple of ha r d a nd brittle materials,a nd t he sup er-p recision measure me nt. Key words:asp heric surf ace;sup er-p recision machi ni ng;op tic p a rt;non-contact measure me nt;si ngle-p oi nt dia mond cutti ng;a rc dia mond gri ndi ng w heel89华南理工大学学报(自然科学版) 第32卷。

高精度光学非球面加工

1.

1. 2. 3.

谢谢! 不妥之处,请大家指正!

通过非球面铣磨,抛光完成非球面加工,仍是现在主 要的加工方法,而且主要工作量逐渐改变传统手工的 模式,向数控的方向转变; 该技术发展的历史比较长,成熟的设备较为全面,如 德国Satisloh, Schneider公司和Optotech等公司推 出不同类型的铣磨和抛光机床;我国也开展了大量数 控技术的研究 不仅在数控设备自动话和加工精度方面取得了很大的 进展,各种不同抛光方法和原理的研究,极大的推动 了光学非球面加工技术的发展

一、数控铣磨和抛光技术

数控抛光技术之一经典小磨头抛光:

相对于数控铣磨而言, 抛光技术更加重要,因 此开展的研究工作更为 广泛,工作原理多种多 样,左图为行星式抛 光,早期的抛光头为沥 青,因此本文暂且称之 为经典小磨头抛光。

一、数控铣磨和抛光技术

数控抛光技术--经典小磨 头抛光:

小磨头行星式抛光的优点: 1. 设备造价相对较低; 2. 控制系统和工作环境要求较低; 缺点: 1. 无法进行超光滑加工; 2. 抛光头工作状态容易改变,抛光函数不稳定,不 利于数控。

二、单点金刚石车削技术

1. 2. 3.

主要生产厂家: 美国MOORE TOOLS公司 英国TYLOR HOBSON公司 日本TOSHIBA MASHINARY 公 司

二、单点金刚石车削技术

250UPL金刚石车床

工作原理图

二、单点金刚石车削技术

三、模压技术

利用预先制造的磨具,将已经软化的低熔点 玻璃压制成所需面形。

一、数控铣磨和抛光技术

数控抛光技术--流体抛光

使用含有抛光颗粒的流体进行加工,该方法并未获得广泛应用,个 人以为,去除函数不理想以及仅能抛光小口径非球面镜限制了其应 用。

非球面零件加工

5. 脱模

开模后,顶出装置将成型的零件连同主、 开模后,顶出装置将成型的零件连同主、分流道积物一 起顶出而脱模。为了保证光学零件的面形精度、 起顶出而脱模。为了保证光学零件的面形精度、表面粗 糙度和清洁,不要涂脱模剂。 糙度和清洁,不要涂脱模剂。

6. 退火

模具: 模具:

模具是实现光学塑料零件的型腔,安装在合模系 统的模板上,是光学塑料注射成型的关键部件, 不同的零件需要设计制作不同的模具,或更换不 同的模芯。 模具的质量是注射成型技术的关键,模具是零件 整个生产成本中费钱最多的部分。 模芯是模具中最精密、最关键的部分,由它完成 注塑技术中对零件的复制,当然,最重要的是非 球面的复制。

2.塑化

塑化是指塑料在机筒内经加热、 塑化是指塑料在机筒内经加热、挤压和剪切达到流动状态并具 有良好的可塑性的全过程,对塑化的要求是: 有良好的可塑性的全过程,对塑化的要求是:塑料在进入模腔 之前应达到规定的成型温度,且温度应均匀一致, 之前应达到规定的成型温度,且温度应均匀一致,并能在规定 的时间内提供足够数量的熔融塑料,不发生或极少发生热分解。 的时间内提供足够数量的熔融塑料,不发生或极少发生热分解。

机座: 机座:

机座是注塑机的主体支撑机构,是其他系 统的安装基础,机座有卧式和立式的结构 之分; 机座的结构设计 方形截面机座、圆形截面机座 、铸铁板装配式基座

(二)注射成型工艺过程: 注射成型工艺过程:

1.原材料预处理

有杂质的塑料要用去离子水进行清洗,再烘干。对于折射率、 有杂质的塑料要用去离子水进行清洗,再烘干。对于折射率、 色泽、热稳定性、熔体指数、流变性,应该按要求进行检验。 色泽、热稳定性、熔体指数、流变性,应该按要求进行检验。 原材料的干燥是至关重要的,因为聚甲基丙烯酸甲酯、 原材料的干燥是至关重要的,因为聚甲基丙烯酸甲酯、聚碳 酸酯等,其大分子含有亲水基团,容易吸湿, 酸酯等,其大分子含有亲水基团,容易吸湿,当水分高过规 定量时,零件容易出现裂纹、气泡等缺陷, 定量时,零件容易出现裂纹、气泡等缺陷,严重时还会引起 高分子的降解,影响产品的外观和内在质量, 高分子的降解,影响产品的外观和内在质量,使各项性能明 显下降。 显下降。

非球面光学零件超精密加工技术

修整 电源 、 电解修整 电极 、 电解液( 兼 作磨削液) 、 接电 电刷 和机床设备 。 磨削过程 中, 砂轮通过接 电电刷 与电源的正极相接 , 安装在机床上 的修 整电极与电源 的负极相接 , 砂轮 和电极 之间浇注电解液 , 这样 , 电源 、 砂 轮、 电极 、 砂轮和电极之间的电解液形成一个完整的电化学系统。 采用 E L I D磨 削时 , 对所用 的 砂轮 、 电源 、 电解液 均有 一些 特殊要 求。要求砂 轮 的结合 剂有 良好 的导电性和 电解 性 、 结合剂元 素的氢氧

Ra 3 O n m

试论工程旋工【 l 】 的 清 单 运用 与成 本控 制

青海 交通 建设 工程有 限公 司 王 一然

[ 摘 要] 针对 目前建筑工程施工项 目 成本 管理 中存在 的一些 问题 , 本文提 出了使 用工程量清单计算成本 , 用质量管理和 范围管理控 制成本 , 用目 标成本法控制成本等措施并做 出简要分析。 [ 关键词] 工程施工 清单 成本 控制

装置 , 它可 以满足单点和延性磨 削两个 方面的使用 要求 , 通过合理化机 床结构设计 、 利用 高刚度伺服驱动 系统和液体静 压轴承使机 床具有较 高的闭环 刚度 , x和z 轴 的分辨 率为 1 . 2 5 n r n , 这个机床被认 为是符合现 代工艺规范 的。C U P E 生 产的 N a n o c e n t r e 非球 面光学零件加 工机床 , 加 工直 径达 6 0 0 m m。面型精 度优 于 0 . 1 t x m, 表 面粗 糙度优 于 R a 0 . O 1 I x m。 C U P E 还为美 国柯 达公 司研究 、 设计 和生产 了当今世界上最大的超精密 大型 C N C 光学零 件磨 床“ 0 A G M 2 5 0 0 ” , 该机 床主要 用于 光学玻璃 等硬 脆材料 的加 工 , 可加丁 和测量 2 . 5 m× 2 . 5 m× 0 . 6 1 m的工件 , 它能加工 出 2 m见方 的非对称 光学镜 面 , 镜 面的形状误 差仅为 1 I x m 。A H N 6 0 -3 D 是一 台 C N C 三维截形磨 削和车削机床 , 它能在 x、 Y和 z 三轴 控制下磨 削和车 削轴 向对称 形状的光学零 件 , 可 以在 x 、 Y和 z 轴二个半 轴控制 下磨削和车削非轴对称光学零件 , 加工工件 的截形精度为 0 . 3 5 u n l , 表面 粗糙度 达 R a 0 . 0 1 6  ̄ m。另 外东芝 机械研 制 的 u L G 一1 0 0 A ( H ) 超精 密复 合加工装置 , 它用分别控制两个 轴的方法 , 实现了对非球面透镜模具 的 切削和磨削 , 其 x轴和 z 轴 的行 程分别为 1 5 0 m m和 1 0 0 m m, 位置反馈元 件是分辨率为 0 . 0 1 I . t m的光栅。 f 2 ) 非球面光学零件的 E L I D镜面磨 削技术

非球面柱面透镜生产工艺流程

非球面柱面透镜生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!非球面柱面透镜生产工艺流程一、设计阶段1. 需求确认:根据客户需求和设计要求,确定非球面柱面透镜的规格、尺寸和光学参数。

学习情境3非球面零件的加工

学习情境3非球面零件的加工由于非球面在简化光电信息采集系统的结构和减小系统的尺寸和重量等方面有显著的作用,因此非球面系统在军用和民用光电仪器中得到越来越广泛的应用。

目前,不论在武器火控、制导武器的导引头等军用系统还是在数码相机、光盘读写装置等民用系统中都已成功地应用了该技术。

因此,非球面零件的制造技术在光学制造业中的重要性也越来越明显。

任务3-1 数控研磨抛光法◆知识目标:掌握数控研磨法抛光法制造非球面的加工工艺◆能力目标:能根据图纸要求完成研磨抛光法制造非球面,并对非球面零件进行检验并填写质检报告一、任务导入1.了解二次非球面的光学性质吗?2.实际非球面的评价指标有哪些?3.能按照工艺流程选择研磨抛光法完成非球面零件的加工吗?(一)二次非球面的光学性质1.反射面二次非球面的反射面,如图3-1所示,是由平面曲线围绕连结其几何焦点的轴线旋转而成的。

这类表面具有很好的光学性质:若点光源置于几何焦点之一F1处,则被非球面反射的所有光线都严格交于第二焦点F2处。

几何焦点F1和F2是一对无像差点(齐明点),即光线以任何角度入射时在该反射面上都不产生像差。

其中,应用最普遍的是凹抛物面镜(包括大型天文望远镜,在可见光以外的波段工作的物镜,探照灯反射镜等)、凹椭球面镜(包括聚光镜,反射式物镜和望远镜的二次反射镜等)、凹双曲面镜(卡塞格林系统中的反射镜),凸非球面镜的应用很少,主要是同凹反射镜配合使用,因此其外形尺寸较小。

这类表面的基本几何参数是:子午曲线顶点的曲率半径R0和偏心率e决定了几何焦点相对于表面顶点的位置,如表3-1所列。

图3-1 二次非球面反射面(a )凹椭球面;(b )凹椭球面;(C )扁椭球面;(d )凹双曲面;(e )凸双曲面;(F )凹抛物面;(g )凸抛物面。

表3-1 二次非球面的几何焦点的参数表面类型e 的范围 O F 1 O F 2 F 1F 2 凸椭球面0<e <1 01R e + 01R e - 0221R e - 凹椭球面0<e <1 01R e - 01R e + 凹双曲面e >1 01R e + 01R e - 0221R e - 凸双曲面e >1 01R e - 01R e + 凹抛物面e =1 02R OF = ∞ 凸抛物面 e =1 ∞实际的二次曲线反射面物镜如图3-2所示。

非球面零件

径向位移或旋转错位

原理:取其一部分光束加以径向放 大或旋转错位,再叠加到原来光束 上就得到干涉图

横向剪切干涉图

向位移干涉实例

刀口阴影法

特点:简便、直观、灵敏度高、能正

确地表示切带位置,但是难以定量

原理:球面镜球心为O点,理想的球

面将使球心光线沿原路返回。当刀口在 球心内时,阴影与刀口同向移动;反之, 刀口在球心外,阴影与刀口反向移动。 如果刀口切人球心处,则刀口后会突然 变暗。由此确定出球心O的位置。球面 波产生可用刀:口仪,如图3-47所示是 刀口仪的结构图。

卡板法检验

Form Talysurf PGIl240的外形图

原理:被检波面的一部分或全部相对

于原来的位置产生一个位移。位移后 的波面与原来的波面叠加产生干涉, 得到干涉图,进行检验。通过小量地 移动有缺陷的波面,使原始波面和剪 切波面之间产生干涉,根据干涉条纹 可以确定波面的形状。

横向剪切法

原理:使被检波面产生一个 小量的横向错位,与原始波 面产生干涉

原

理:

THE END 谢 谢 观 赏!!!

主要的模具材料:碳化硅 (SiC)和氮化硅(Si3N4)

优点:在高温时与玻璃的化学反 应小,不渗透气体、水蒸气和 液体,不粘连玻璃,抗氧化, 改善了高温下的抗弯和冲击强 度,提高了表面硬度,有较高 的导热系数

缺点:表面 硬度大,难 于加工成高 精度的光滑 表面。

为提高模具的表面性能与强度的方法

最常用的是在超硬合金或金属陶瓷的基体上镀贵金属合金膜层

对玻璃成型零件退火,为了提高 折射率的均匀程度和消除内应力。

4.停止加热保压

使模具在载荷不变的条件下降温,当 玻璃温度低于转变温度后去除载荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

保压

LOGO

倒流阶 段

螺杆倒退, 螺杆倒退,部分未凝固 的塑料熔体会发生倒流 凝固的熔体逐渐冷却, 凝固的熔体逐渐冷却,成为塑件 塑件冷却定型后,模具打开, 塑件冷却定型后,模具打开,塑 件被脱模机构推出模具外。 件被脱模机构推出模具外。

冷却 定型 阶段 脱模

大批量生产,采用沸腾干燥或 真空干燥

成形前的准备

颜色时均需清洗料筒。

LOGO

料筒清洗:当改变产品,更换原料及 嵌件预热:减少物料和嵌件的温度差,

降低嵌件周围塑料的收缩应力,保证塑件质 量。

脱模剂的选用:常用脱模剂包括硬脂酸

梓(聚酰胺除外),液体石蜡(用于聚酰胺 )和硅油(价格比较贵)

LOGO

— 光学塑料注射成型法 第三小组

作者:** ***

LOGO

工艺 工艺

塑料注射成型又 称注射成型。塑料 注射成型大部分用 于热塑性塑料成型 ,也于部分热固性 塑料成型加工。

卧式注射机机床

注射成型原理

缩 成 型 型 来 完 成 型 腔 填 充 。 以 压 , 力 具 , 合 即 之 压 模 后 闭 加 合 型 腔 全 程 , 程 料 施 构 闭 入 完 过 过 注 不 熔 模 机 料 模 具 的 型 压 缩 成 注 射 内 锁 分 塑 初 具 之 腔 用 利 部 充 入 模 传 统 向 再 当 , 填 加 一 般 在 外 在

时 间

注射时间(成型周期)

指一次注射成型所需 的时间。一般为0.5min~2min

充模3~5S

LOGO

注射时间

其它时间 :即开模、脱模、喷涂

脱模剂、安放嵌件、 合模时间等

保压20S~120S

冷却时间30s~120s

射注成型对塑料制品的要求

LOGO

LOGO

卧式注射机

1—锁模液压缸;2—锁模机构;3—移动板;4—顶杆; 5—固定板; 6—控制台;7—料筒及加料器;8—料斗;9—定量供料 装置;10—注射缸。

LOGO

加料 塑化

加压注 射

在加料阶段,料斗中的物料进入料筒中。 在加料阶段,料斗中的物料进入料筒中。 塑料在前进和混合的动力来 源于螺杆和料筒的相对旋转 料筒中的螺杆前进, 料筒中的螺杆前进,使塑化 的物料注射进模具型腔当中 螺杆保持加压状态, 螺杆保持加压状态,使模具型 腔中的塑料熔体在高压下冷却

材料

LOGO

要求材料的熔体具有一定的流动性, 流动性太差难以注射成型。

结构

制品一般不宜有太复杂的内部结构,尽 量减少斜向结构,制品壁厚尽量均匀。

精度

制品精度要求适当,非特 殊情况不宜要求太严格。

LOGO

LOGO

塑件后处理的原因: 塑件后处理的原因:

①塑化不均匀; ②塑料在型腔内的结晶,取向和冷却不 均匀; ③金属嵌件的影响; ④塑件的二次加工不当等原因,塑件内部 不可避免的存在一些内应力,从而导致 塑件在使用过程中产生变形或开裂,因 此,应该设法消除。

晶度,稳定结晶结构,从而提高其弹性模量和硬 度。

调湿处理: 2、调湿处理:

LOGO

将刚脱模的塑件放入加热介质(如沸水醋酸钾溶液 )中,加快吸湿平衡速度的一种后处理方法。 温度: 100°~121°(热变形温度高时取 上限,反之取下限)。 时间:保温时间与塑件厚度有关,通常取 2~9h. 目的:消除残余应力;使制品尽快达到吸 湿平衡,以防止在使用过程中发生 尺寸变化。

塑件后处理的方法

1、退火处理

将塑件定温的加热液体介质(如热水,热油等) ,或热空气循环烘箱静置一段时间,然后缓慢冷 却至室温的一种热处理工艺。

LOGO

温度:高°于使用温度10°~15°,或低于热变

形温度10~20°

时间:与塑料品种和塑件厚ห้องสมุดไป่ตู้有关,一般可按每

毫米约半小时计算。

作用: 消除塑件的内应力,稳定塑件尺寸提高结

注射成型的工艺参数

LOGO

主要参数

温度

压力

时间

温度 ℃

料筒温度

LOGO

料筒温度应在粘流温度Tf 料筒温度应在粘流温度Tf 和热分解温度Td Td之间 和热分解温度Td之间 一般略低于料筒的最高温度, 以防止塑料流经喷嘴处因升温 产生“流涎” 模具温度的高低决定于塑料的特性, 尺寸,构造和性能要求和工艺条件。 模具温度通常是由通入定温的冷却介 质来控制的。

LOGO

成型前的准备:

原料外观检验及能测定:包括塑料色泽,粒度大小均

匀性,流动性,热稳定性及收缩率的检验。

塑料预热和干燥:

质量。

除去物料中过多的水分和挥发物,以

防止成型后塑件表面有缺陷或发生降解,影响塑料制件的外观和内在

物料干燥的方法:小批量生产,采用烘箱干燥;

喷嘴温度

模具温度

压 力

LOGO

1、塑化压力:注射机螺杆顶部熔体在螺 杆转动后退受到的压力。 作用: 可以提高熔体温度,并使温度分 布均匀 2、注射压力:柱塞或螺杆头部注射时对塑料熔体 施加的压力。 作用 :能克服熔体从料筒流向型腔时的阻 力,保证一定充模速率和对熔体压力。 大小 :取决于塑料品种、注射机类型、模具的 浇注系统结构尺寸、模具温度、塑件的 壁厚及流程大小等因素。