北京航空航天大学科技成果——金属熔体温度实时测控技术

北京航空航天大学材料科学与工程考研 招生人数 参考书 报录比 复试分数线 考研真题 考研经验 招生简章

爱考机构考研-保研-考博高端辅导第一品牌材料科学与工程学院材料科学与工程专业招生目录一级学科(或专业类别)、二级学科(或专业领域)、学院、研究方向招生人数考试科目备注080500 材料科学与工程001 材料科学与工程学院74 学制2.5年研究方向:①101思想政治理论②201英语一③302数学二④911材料综合01 高性能结构材料与制备技术02 特种功能材料与制备技术03 非平衡材料与快速成形技术04 材料腐蚀科学与防护技术05 新型结构与功能高分子材料06 先进树脂基复合材料07 纳米材料与能源材料08 材料失效分析及预测预防085204 材料工程(专业学位,工程硕士)001 材料科学与工程学院66 学制2.5年研究方向:①101思想政治理论②201英语一③302数学二④911材料综合01 不区分研究方向材料科学与工程学院材料科学与工程专业介绍北京航空航天大学材料科学与工程学院起源于1954年成立的航空冶金系,2001年建立材料科学与工程学院,下设材料科学系、材料物理与化学系、材料加工工程与自动化系、高分子及复合材料系。

拥有材料科学与工程一级学科博士点,下设材料学、材料物理与化学、材料加工工程3个二级学科博士点和信息功能材料、微纳米技术和材料结构失效与安全工程3个自主设置学科博士点。

材料科学与工程学科为国家一级重点学科。

本学院是航空科学与技术国家实验室航空材料与结构功能实验室的建设单位。

依托本学院建设有空天先进材料与服役教育部重点实验室、特种功能材料与薄膜技术北京市重点实验室、北京市聚合物基复合材料重点实验室、民航安全技术和鉴定重点实验室、大型整体金属构件激光直接制造教育部工程研究中心、商飞-北航民用复合材料制造中心和北京航空航天大学分析测试中心。

“十一五”期间,学院主持了包括5项国家及国防“973”项目、4项国家自然科学基金重点基金在内的重大与重点科研项目40余项,获得包括“宽温域和耐腐蚀巨磁致伸缩材料及应用”国家技术发明奖一等奖在内的国家级和省部级科技奖励13项。

航空零部件的金属增材制造光整加工技术研究进展

表面技术第52卷第12期航空零部件的金属增材制造光整加工技术研究进展刘静怡1,2,李文辉2,3*,李秀红1,2,杨胜强1,2,温学杰1,2,武荣穴1,2(1.太原理工大学 机械与运载工程学院,太原 030024;2.精密加工山西省重点实验室, 太原 030024;3.太原理工大学 航空航天学院,山西 晋中 030600)摘要:增材制造具有无需模具直接制造、材料利用率高,且对于结构复杂程度不受限制等优点,广泛应用于复杂化、轻量化的航空金属零部件一体化制造。

但由于增材制造成形的零部件存在较高的表面粗糙度、复杂的残余应力分布以及难以消除的孔隙缺陷,严重制约了其在工业上的大规模应用。

针对高使役性能航空零部件存在的表面完整性问题,概述了金属增材制造的原理及特点,总结了金属增材制造技术在航空领域的国内外应用现状,分析了金属增材制造零部件在批量生产与实际应用过程中所面临的困难与挑战。

从加工机理、加工效果、应用范围等角度,重点阐述了化学、电化学、磨粒流、滚磨、激光等光整加工技术在航空金属增材制造领域的加工适应性,并对比分析了不同光整加工技术的优缺点,探讨了多种组合技术的多能场耦合协同效应,研究内容涵盖钛合金、不锈钢、铝合金、铜合金等材料,涉及管类、格栅、点阵、薄壁、曲面、复杂型腔等零部件结构特征。

最后,针对航空金属增材制造光整加工领域的未来研究方向及关键技术作出思考与展望。

关键词:增材制造;航空金属零部件;光整加工;表面缺陷;表面粗糙度;复杂结构中图分类号:V261.8 文献标识码:A 文章编号:1001-3660(2023)12-0020-22DOI:10.16490/ki.issn.1001-3660.2023.12.002Research Progress of Finishing Technology for AviationParts Built by Metal Additive ManufacturingLIU Jing-yi1,2, LI Wen-hui2,3*, LI Xiu-hong1,2, YANG Sheng-qiang1,2,WEN Xue-jie1,2, WU Rong-xue1,2(1. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China;2. Shanxi Key Laboratory of Precise Machining, Taiyuan 030024, China;3. College of Aeronautics and Astronautics, Taiyuan University of Technology, Shanxi Jinzhong 030600, China)ABSTRACT: Additive manufacturing has many advantages, including shape without a mold, high material utilization, and unlimited structural complexity. It is widely used in the integrated manufacturing of complex and lightweight aviation metal parts. In recent years, with the exploration of the principle and characteristics of metal additive manufacturing technology, the收稿日期:2023-09-19;修订日期:2023-11-10Received:2023-09-19;Revised:2023-11-10基金项目:国家自然科学基金(51875389、51975399、52075362);中央引导地方科技发展资金项目(YDZJSX2022B004、YDZJSX2022A020)Fund:The National Natural Science Foundation of China (51875389, 51975399, 52075362); Central Government Guided Local Development Foundation (YDZJSX2022B004, YDZJSX2022A020)引文格式:刘静怡, 李文辉, 李秀红, 等. 航空零部件的金属增材制造光整加工技术研究进展[J]. 表面技术, 2023, 52(12): 20-41.LIU Jing-yi, LI Wen-hui, LI Xiu-hong, et al. Research Progress of Finishing Technology for Aviation Parts Built by Metal Additive Manufacturing[J]. Surface Technology, 2023, 52(12): 20-41.*通信作者(Corresponding author)第52卷第12期刘静怡,等:航空零部件的金属增材制造光整加工技术研究进展·21·variety and quality of additive manufacturing parts have been fully developed. The application status of metal additive manufacturing technology in the aviation field at home and abroad is summarized, and the difficulties and challenges faced by metal additive manufacturing parts in mass production and practical application are analyzed. At present, the application of additive manufacturing technology in the aviation field is mature abroad. Compared with foreign countries, China has also made some progress in the surface quality and mechanical properties of additive manufacturing parts. However, there are still some gaps in post-processing.The defects of additive manufacturing parts include powder adhesion, step effect, balling effect, cracks, pores, and complex residual stress distribution. Poor surface integrity affects fatigue performance and seriously restricts the large-scale application of additive manufacturing in industry. To improve the surface integrity of aviation additive manufacturing parts, this article focuses on the processing adaptability of various finishing technologies such as chemistry, electrochemistry, abrasive flow, barrel, and laser in the aviation metal additive manufacturing field. The research involves surfaces created through additive manufacturing using different materials, including titanium alloy, stainless steel, aluminum alloy, copper alloy, etc., and the influence of structural features such as tubes, grids, lattices, thin walls, curved surfaces, complex cavities, and other parts on finishing behavior. Each finishing technology’s processing mechanism and appropriate processing parameters are reviewed to determine the optimal processing strategy. The processing effects of each technology on the surface of additive manufacturing are summarized from the perspectives of surface roughness, surface hardness, micromorphology, and so on. The advantages and disadvantages of different finishing technologies are compared and analyzed.Chemical finishing and electrochemical finishing have good accessibility and usually produce no residual stress during the process, which can be applied to complex structures such as grids and arrays. However, the processing of these two finishing technologies is not very environmentally friendly, and it is difficult to accurately control the accuracy of the parts. In contrast, barrel finishing and abrasive flow machining can control the machining process very well. They usually have a high material removal rate, which can respond quickly to rough surfaces. These two finishing technologies have a long processing time and are prone to edge effects. It is necessary to control the complex flow field. Laser finishing has a high degree of automation and can be integrated with additive manufacturing systems. However, its accessibility is limited, and the processing process may increase the generation of thermal residual stress. After that, combined with the advantages and disadvantages of each finishing technology, the multi-energy field coupling synergistic effect of different combination finishing processes such as chemical-electrochemistry, mechanical-chemistry, and mechanical-electrochemistry is introduced.In the future, research on the finishing technology of aviation metal additive manufacturing parts will focus on complex features, establish a more complete theoretical framework, and lead to more innovative finishing processes.KEY WORDS: additive manufacturing; aviation metal parts; finishing processing; surface defects; surface roughness; complex construction增材制造(Additive Manufacturing,AM),俗称3D打印,是一种自下而上的新型加工技术,主要基于离散-堆积原理,应用激光束[1-2]、电子束[3]、电弧[4]等能量源,以金属、陶瓷、高分子、新型材料等作为原材料,通过高温使材料熔融后逐层累积、快速成形。

一、项目名称-科学技术研究院-南京理工大学

一、项目名称基于熔体结构调控的纳米晶种材料研制与应用关键技术二、申报奖种技术发明奖三、提名单位山东省四、提名意见单位认真审阅了该项目推荐书及其附件材料,确认全部材料真实有效,相关栏目均符合填写要求。

按照要求,项目完成人工作单位对该项目的拟推荐情况进行公示。

该项目针对轻质合金材料在交通运输、国防军工和航空航天等制造业轻量化发展急需和技术瓶颈,以多相熔体团簇演变与微观反应机制为突破口,发明了Al-P系、Al-Ti-C-B-N系和Al-B-C-N系纳米晶种材料及纳米晶种技术,并研制了以耐热高性能铝合金为代表的超高性能轻质新材料。

以发明成果为技术依托,从无到有自主孵化一家新材料企业,并认定为高新技术企业。

发明产品在15个国家和地区获得应用。

项目共授权国家发明专利22项,出版专著1部,参与制定国家标准3项,获山东省技术发明一等奖1项。

该项目突破了铝材高温强化技术瓶颈,提升了我国铝合金新材料自主创新能力,推进了铝合金行业节能减排、绿色制造和转型升级。

该项目完成人政治立场坚定,工作踏实,积极地将科研成果转化为生产力,服务经济发展,为各高校、科研机构和企业输送了急需的高技术人才。

鉴于项目完成人及团队长期以来在所属领域的重要贡献,2016年被授予山东省首届“科技领军人才创新工作室”。

对照国家科学技术奖授奖条件,提名该项目为国家技术发明奖二等奖。

五、项目简介交通运输、国防军工和航空航天业对轻量化和节能减排提出了越来越紧迫的需求,以高性能铝合金为代表的高端轻质合金新材料成为支撑行业发展的战略基础。

但熔铸过程不可控、生产环境不友好、产品质量不稳定和服役过程不耐热等关键共性难题尚未得到根本解决,制约我国轻质合金材料产业结构由中低端向中高端迈进,也与国家新材料产业高质量发展和生态文明建设要求相距甚远。

本项目以多相熔体原子团簇调控为突破口,发明了纳米晶种材料及其应用技术;通过纳米晶种诱导和原位构筑耐热相三维构型,设计并研制出耐热高强铝合金新材料,突破了以合金成分设计调控耐热相的传统思路,满足了轻量化发展及其绿色制造的紧迫需求。

国家自然科学基金委员会工程与材料学部

关于召开国家自然科学基金委员会冶金与矿业领域项目评价与交流会参加人员名单NSFC参加人员:人黎明副主任NSFC工程与材料学部朱旺喜处长NSFC工程与材料学部王之中处长NSFC工程与材料学部肖国清教授NSFC工程与材料学部第一组(矿业)主持:刘德顺、侯运炳,丁德馨、柴敬,汪云甲、华心祝序号项目批准号申请人项目名称申请单位1 50704024冯国瑞煤矿残采区上行开采的技术基础研究太原理工大学2 50704034赵毅鑫基于能量耗散的煤岩动力失稳机理及多参量前兆信息识别中国矿业大学(北京)3 50774077柏建彪深部沿空掘巷围岩稳定原理研究中国矿业大学4 50774078曹胜根基于关键块运动原理的采场动压控制研究中国矿业大学5 50774079刘长友综放开采顶煤的双区失稳及与两柱掩护式综放支架的相互作用研究中国矿业大学6 5077408汪云甲煤炭开发的资源环境累积效应及评价研究中国矿业大学7 50774081夏军武采动区框架结构建筑物整体稳定机理研究中国矿业大学8 50704007李金奎深部开采破碎围岩巷道锚壳喷支护机理研究大连大学9 50774001华心祝高瓦斯采煤工作面锚杆支护巷道二次沿空留巷围岩稳定控制机理研究安徽理工大学10 50774002徐颖深井高应力岩体内爆炸能量控制技术研究安徽理工大学11 50774054张昌锁锚固结构中超长锚杆的导波特性研究太原理工大学12 5077406柴敬岩石变形的植入式光纤光栅多点检测方法西安科技大学13 50774067康建荣开采产生的地表裂缝对山区地表移动变形影响规律研究徐州师范大学14 50774082蒋斌松岩石破裂后再破坏的力学行为研究中国矿业大学15 50774083刘卫群基于流-固蚀损裂隙演化和非Darcy渗流突变的采动岩体稳定性理论中国矿业大学16 50774086李清爆炸致裂的岩石跨层次超动态破坏行为试验研究中国矿业大学(北京)17 50774093曹平水—岩作用下裂隙岩体损伤—流变—断裂耦合理论及应用研究中南大学18 50774047丁德馨酸法地浸采铀矿山地下水的SRB与ZVI协同复原法研究南华大学19 50774032刘德顺基于多源信息融合的冲击破岩状态辨识与控制湖南科技大学20 50774088侯运炳矿井三维地理网络模型方法及基础支持平台研究中国矿业大学(北京)21 50774092陈建宏矿山图元库构造及其实体拓扑关系与运算方法研究中南大学第二组(石油、岩石力学)主持:杜志敏、李根生,蒲春生、王芝银,王建国、赵金洲序号项目批准号申请人项目名称申请单位1 50704035董长银复杂条件下大斜度井砾石充填机理研究中国石油大学(华东)2 50774062 杜志敏高温高压高H2S-CO2气藏气-液-固多相共存体系复杂相态行为的实验和理论研究西南石油大学3 50774063练章华基于数值模拟的复杂地层地应力场反演研究西南石油大学4 50774064赵金洲缝洞型碳酸盐岩油气藏酸蚀蚓孔基础理论研究西南石油大学5 5077407陈艳玲高效稠油水热裂解降粘催化剂的结构及催化裂解动力学机理研究中国地质大学(武汉)6 50774089李根生高压水射流喷射压裂机理研究中国石油大学(北京)7 50774091蒲春生油井爆燃压裂中毒性气体生成与传播规律研究中国石油大学(华东)8 50704041张甫仁燃气管网泄漏定位理论及危险性评估系统研究重庆交通大学9 50774076 李银平深部层状盐岩破损机理及渗透特性研究中国科学院武汉岩土力学研究所10 50774046 王建国复杂因素耦合作用下露天高大边坡变形演化规律研究煤炭科学研究总院沈阳研究院11 50774056钟冬望爆炸载荷下岩质高边坡的动力响应与破坏机理研究武汉科技大学12 50774058刘新喜煤矿地下开采山体滑坡机制及控制研究长沙理工大学13 50704026张建兵石油套管膨胀后的强度及其力学机理研究西安石油大学14 50704028宁伏龙钻井液侵入含天然气水合物地层的动力学特性及其耦合数值模拟研究中国地质大学(武汉)15 50704033王衍森冻结法凿井多圈管条件的冻结管断裂机理研究中国矿业大学16 50774065蒲晓林基于钻井液-井壁界面的膜形成技术与膜传递过程研究西南石油大学17 50774066杨迎新深部地层高效破岩工具的理论和实验研究西南石油大学18 50774071顾军非MTC方法提高固井二界面封隔能力的技术基础研究中国地质大学(武汉)19 50704039康勇高压水射流辅助提高隧道软岩光面爆破成缝率的机理重庆大学20 50774017刘善军水对矿山岩石受力灾变过程红外辐射影响规律的实验研究东北大学21 50704005王尹军冲击波作用下乳化炸药内相粒子的动态行为北京矿冶研究总院22 5077409王芝银低温岩体力学特性试验与多场耦合理论研究中国石油大学(北京)0第三组(安全)主持:岳建华、高建良,姜福兴、施式亮,程久龙、王宏图序号项目批准号申请人项目名称申请单位1 50704019 贾进章矿井火灾时期通风系统可靠性、稳定性、安全性理论研究辽宁工程技术大学2 50774041 陈长华基于模糊渗流理论的采场瓦斯涌出和自然发火位置研究辽宁工程技术大学3 50704025 文虎煤层火灾复合胶体防灭火技术基础研究西安科技大学4 50704027 史聪灵复杂形式地铁隧道火灾烟流规律与控制中国安全生产科学研究院5 50764001 张义平基于HHT与瞬时输入能量分析的爆破震损机理与危害控制研究贵州大学6 50774045 阎卫东建筑物火灾时人员行为特征数据库及应用研究辽宁信息职业技术学院7 50774048 蒋军成含硫油品储罐自燃火灾机理及其动力学过程研究南京工业大学8 50774068 胡双启高纯度气体二氧化氯爆炸特性、生成机理及其发生器研究中北大学9 50774072 王喜世细水雾抑制瓦斯、煤尘爆炸的机理研究中国科学技术大学10 50774030 高建良深部开采矿井热参数确定及热环境预测研究河南理工大学11 50774011 王洪江高硫矿石细菌脱硫防灭火机制研究北京科技大学12 50774051 程久龙矿井工作面突水地球物理场响应与动态监测基础研究山东科技大学13 50774085 岳建华含导水构造的瞬态电磁响应特征与突水探测基础研究中国矿业大学14 50704020 赵扬锋煤岩变形破裂电荷感应规律的研究辽宁工程技术大学15 50774012 姜福兴当量钻屑量监测预报冲击地压危险性的机理研究北京科技大学16 50774033 施式亮煤矿瓦斯爆炸事故演化时空耦合非线性特性及控制理论研究湖南科技大学17 50774106 王宏图可控波振提高煤层瓦斯解吸、扩散及(视)渗透率的作用机理研究重庆大学18 50774104 辜敏浓缩矿井抽采煤层气中甲烷的变压吸附技术基础研究重庆大学19 50764005 何学文无线传感器网络及其在钨矿环境实时监测中的应用研究江西理工大学20 50774042 费鸿禄爆破振动频率衰减规律预测及其控制研究辽宁工程技术大学第四组(冶金)主持:周国治、翟秀静,郭学益、陶东平,安茂忠、邹宗树序号项目批准号申请人项目名称申请单位1 50704002 束奇峰CaO-B2O3-TiO2-SiO2系的相关物理化学研究北京科技大学2 50774018 厉英固态下钢和铝合金中析氢过程的化学传感法研究东北大学3 50774038 何方熔融盐中甲烷与氧化锌反应制取合成气和金属锌的基础研究昆明理工大学4 50774025 安茂忠离子液体电沉积TbFeCo合金的形成机理、结构与磁光性能研究哈尔滨工业大学5 50764006 陶东平熔渣的分子热力学模型及其应用研究昆明理工大学6 50774004 周国治多元熔体中局部区域和离散点物理化学性质的测定和计算北京科技大学7 50704040 王成善可描述高炉内液体流动现象的理论研究重庆大学8 50774019 邹宗树冶金多相反应器内分散相分布及相界面积的分形/Monte Carlo法研究东北大学9 50704016 刘小燕回转窑物料运动的机理及其控制研究湖南大学10 50774014 李敦钫四针状氧化锌晶须的生长机理和可控制备研究北京矿冶研究总院11 50704006 黄国杰Cu-Cr-Zr合金双级时效的组织演变及机理研究北京有色金属研究总院12 50704011 牛丽萍铝热还原-真空精炼法制备高钛铁中氧的赋存状态及夹杂物去除的研究东北大学13 50774020 翟秀静微波技术处理红土矿的应用基础研究东北大学14 50704017 张立麒铝电解阳极焙烧炉焙烧过程的基础研究华中科技大学15 50704030 王志铝酸钠溶液碳酸化分解过程一水软铝石结晶的调控基础中国科学院过程工程研究所16 50704036 符剑刚超声波强化电氧化法分解辉钼矿的过程及机理研究中南大学17 50764003 廖春发新型膦酸树脂协同萃取色层分离提纯重稀土技术与理论研究江西理工大学18 50764008 黄章杰从盐酸介质中固相萃取分离铂、钯、铑云南大学19 50774031 李宏宇室温离子液体用于含铀水系中铀的萃取研究核工业北京化工冶金研究院20 50764002 高原双层辉光障碍放电及反应渗镀低温形成氮化钛梯度耐磨材料桂林电子科技大学21 50774053 刘中清二氧化碳高压光电催化还原及其机理研究四川大学22 50774100 郭学益水果残渣化学改性及其对重金属离子吸附行为研究中南大学23 50774101 彭兵不锈钢冶炼粉尘直接回收基础研究中南大学24 50774013 李晓岑滇西青铜时代出土金属器的技术研究北京科技大学第五组(制备)主持:吕庆、梁叔全,王智平、王经涛,汪琦、王西涛序号项目批准号申请人项目名称申请单位1 50704010 李阳钢中超细镁铝尖晶石夹杂物生成机理及氧化物冶金作用研究东北大学2 50774028 吕庆炼铁烧结过程脱砷的应用基础研究河北理工大学3 50774105 陈登福连铸坯的凝固行为及其高温性能调控机制的研究重庆大学4 50704013 安希忠粒子振动堆积致密化的离散元数值仿真及物理实验研究东北大学5 50704037 刘咏多孔非晶合金室温变形机理研究中南大学6 50704038 李启厚喷雾热分解过程中钛酸钡薄膜对超细镍粉原位包覆机制的研究中南大学7 50774010 郭志猛凝胶注模成型医用多孔钛及合金植入材料北京科技大学8 50774036 倪东惠具有梯度界面的SiC-M(M=W、Mo、Fe、Ti)层状材料的制备及其金属化机理华南理工大学9 50774040 王智平减摩高铝青铜粉体涂层材料的研究兰州理工大学10 50774097 梁叔全添加少量金属/碳复合纳米管的Fe基细粉注射成形研究中南大学11 50774098 刘文胜颗粒诱导生成微纳钨晶须增强钨基合金的强韧化及机理研究中南大学12 50764007 韩永全变极性等离子电弧特性及穿孔立焊工艺稳定性内蒙古工业大学13 50774007 毛卫民铝合金浆料的蛇形通道制备及流变压铸成型北京科技大学14 50774008 王西涛多因素协同的微合金钢控制轧制组织演化物理冶金模拟北京科技大学15 50774009 吴春京双金属层状复合材料压力充芯连铸短流程成形技术基础北京科技大学16 50774026 杜之明铝合金半固态触变模锻微裂纹产生的判据与控制研究哈尔滨工业大学17 50774035 刘允中多喷嘴喷射轧制高性能铝板带材的基础研究华南理工大学18 50774037 张青来AZ31B变形镁合金薄板无模热渐进成形及机理研究江苏大学19 50774043 宋华重轨残余应力形成机理及影响因素的研究辽宁科技大学20 50774049 王经涛镁合金塑性加工材的拉压屈服不对称性研究南京理工大学21 50774044 汪琦用铁尾矿合成镁橄榄石耐火材料的机理研究辽宁科技大学22 50774052 鲁雄刚固体透氧膜用于短流程制备金属的理论与实践上海大学23 50774057 朱伯铨基质显微结构参数与耐火浇注料物理性能的相关性研究武汉科技大学24 50774073 叶树峰动态过程钢坯高温防氧化涂层作用机理研究中国科学院过程工程研究所第六组(材料)主持:曲选辉、杨院生,姚广春、王快社,沈军、彭成章序号项目批准号申请人项目名称申请单位1 50704001 徐前刚金属熔体与固态基底的电润湿行为及液固界面特性沈阳航空工业学院2 50704008 王轶卓奥氏体不锈钢表面严重塑性变形(SPD)与等离子体渗氮复合强化研究大连海事大学3 50704014 刘和平平面流铸法制备非晶合金的冷却辊传热和应力分析钢铁研究总院4 50704022 徐江纳米陶瓷颗粒增强Ni基耐腐蚀磨损复合镀渗表面合金层的研究南京航空航天大学5 50774005 曲选辉高导热DCC材料近净形成形的相关基础问题北京科技大学6 50774034 陈敏新型稀土掺杂的钛酸铋铁电功能薄膜材料的研究湖南理工学院7 50774074 朱圣龙颗粒增强改善耐热腐蚀搪瓷涂层的抗热震性能机制研究中国科学院金属研究所8 50774096 阮建明纳米介质液体防弹材料及防护机理研究中南大学9 50704003 陈骏钛酸铅铋基新化合物相结构与热力学稳定性北京科技大学10 50704021 张邦文各向异性纳米铁/硅橡胶复合材料的微结构控制及其敏感特性内蒙古科技大学11 50704031 李建强新型自组装卵状复合结构无铅焊锡球的制备及机理中国科学院过程工程研究所12 50774023 李英龙AlTiC晶粒细化剂合成过程C-Al界面润湿与反应行为东北大学13 50704009 潘学民无铅焊料熔体结构与润湿性、界面化合物析出相关性研究大连理工大学14 50704032 何杰基于液-液相分离制备金属玻璃基复合材料的研究中国科学院金属研究所15 50764004 彭成章薄铝带坯快速铸轧成形过程金属凝固机理与摩擦学研究江西理工大学16 50774006 王静松处理时间对电脉冲孕育处理效果的影响及其机理研究北京科技大学17 50774061 沈军流动作用下包晶合金定向凝固过程相的选择和生长机制西北工业大学18 50774075 杨院生脉冲磁场细化镁合金凝固组织的规律和机理中国科学院金属研究所19 50704012 祖国胤轧制复合-粉末冶金发泡法制备泡沫铝夹心板材料的研究东北大学20 50774021 姚广春碳纤维增强泡沫铝材料的研究东北大学21 50704015 杨建国钎焊过程中润湿铺展与溶解扩散的归一化理论研究哈尔滨工业大学22 50774029 张柯柯具有大体积分数碳化物的钢电致超塑性焊接界面区碳化物行为及焊接机理河南科技大学23 50774059 王快社超细晶材料搅拌摩擦焊接接头应力腐蚀机理研究西安建筑科技大学第七组(分离、环境)主持:赵跃民、杨华明,薛向欣、刘清才,兰尧中、刘羽序号项目批准号申请人项目名称申请单位1 50704018 罗仙平铜铅锌复杂硫化矿高精度分选的基础研究江西理工大学2 50774084 赵跃民基于超静定网梁结构的大型振动筛可靠性研究中国矿业大学3 50774087 韦鲁滨复合力场干法分选效应的协同机制研究中国矿业大学(北京)4 50774016 湛雪辉用选择性浸出技术由方铅矿精矿直接制备电子级PbO电池材料的基础研究长沙理工大学5 50774027 陈天虎凹凸棒石粘土净化生物质热解气中焦油的性能和机理合肥工业大学6 50774050 吕宪俊蒙脱石/烷基铵复合物的结构及凝胶特性研究山东科技大学7 50774055 刘羽从天然胶磷矿中制备孔形碳羟磷灰石及泡界模板自组装法机理研究武汉工程大学8 50774094 覃文庆从方铅矿精矿制备超细PbO材料的基础研究中南大学9 50774095 杨华明有序介孔材料组装掺杂二氧化钛及分形表征中南大学10 50704004 张延玲熔渣中铅锌挥发行为的基础研究北京科技大学11 50704023 陈丹电镀污泥水热铁氧体化与资源化协同效应研究上海大学12 50774003 沈志刚废印刷电路板非金属材料作为填料再利用的基础研究北京航空航天大学13 50774024 那贤昭含铬特殊钢渣Cr6+气基还原固化机理及工艺钢铁研究总院14 50774039 孙可伟基于碎玻璃和废铝料制备复合材料的粒子分散数值模拟昆明理工大学15 50774099 唐朝波氯化铵-氨-水体系稀液堆浸法处理黄铁矿烧渣的基础理论研究中南大学16 50774107 刘清才垃圾焚烧飞灰金属元素绿色综合利用基础研究重庆大学17 50774022 薛向欣含硼矿物的抗中子辐射性能及低成本屏蔽材料研究东北大学18 50774102 刘新星浸矿细菌中生物纳米磁性颗粒提取及形成机理研究中南大学19 50774069 黄朝晖用高Al2O3粉煤灰制备的Fe-Sialon在高炉用炮泥中作用行为的基础研究中国地质大学(北京)20 50704029 廖伍平从液-液萃取分离体系中制备纳米核壳结构和豆荚型结构中国科学院长春应用化学研究所21 50764009 兰尧中新型高效捕收剂YAM2对复杂难选氧化铜矿的作用机理云南大学22 50774015 郑其磁选脱墨新技术的研究北京有色金属研究总院23 50774103 李运姣零排放控制水解法从TiCl4一步合成锂离子电池负极材料Li4Ti5O12的基础研究中南大学。

13所撑起中华国防的军工院校

13所撑起中华国防的军工院校哈尔滨工程大学前身是创建于1953年的中国人民解放军军事工程学院(“哈军工”)。

1994年,更名为哈尔滨工程大学;2007年,由国防科工委、教育部、黑龙江省政府、海军四方共建。

学校现隶属于国家工业和信息化部,是我国“三海一核”(船舶工业、海军装备、海洋开发、核能应用)领域重要的人才培养和科学研究基地。

学校是首批入选“卓越工程师教育培养计划”高校,并被教育部、总政治部列入“21世纪人才强军计划”。

不仅以国内第一艘实验潜艇、第一艘水翼艇、第一台舰载计算机、第一套条带测深仪等数十项填补国内空白的重大科研成果著称,而且还以双工型潜器、气垫船、梯度声速仪等成果摘取过世界第一的桂冠。

学校在船海核领域保持着很强的技术储备。

当前,学校是“深海空间站工程”六个系统中三个系统的牵头单位,是“蛟龙号”7000米载人潜水器水下导航定位系统国产化的装备提供方。

学校具有“三海一核”领域主体学科特色鲜明、相关学科支撑配套、专业结构布局合理的特色学科专业体系。

学校拥有国防特色学科11个、国防特色专业7个。

“现代舰船与深海工程”跻身国家“优势学科创新平台”行列,材料科学、工程学、化学进入ESI全球前1%行列。

学校拥有:“十一五”国防特色紧缺学科(3个):核能科学与工程、核技术及应用、隐身技术与工程“十一五”国防特色主干学科(3个):轮机工程、导航、制导与控制、通信与信息系统“十一五”国防特色骨干学科(2个):船舶与海洋结构物设计制造、水声工程“十一五”国防特色新兴交叉边缘学科(2个):船舶电磁兼容、熔体化学与物理“十一五”国防特色支撑性基础学科(1个):固体力学原国防科工委“十五”重点学科(7个):固体力学、导航制导与控制、船舶与海洋结构物设计制造、轮机工程、水声工程、核能科学与工程、辐射防护与环境保护北京航空航天大学成立于1952年,由当时的清华大学、北洋大学、厦门大学、四川大学等八所院校的航空系合并组建,是新中国第一所航空航天高等学府,现隶属于工业和信息化部。

北京航空航天大学科技成果——电磁环境自动监测系统

北京航空航天大学科技成果——电磁环境自动监测系统

成果简介

北航开发的电磁环境自动监测系统结合GIS地理信息电子地图,建立电磁环境资源数据库,可以对电磁环境分析评估,最终实现对电磁环境资源的监测、规划和管理。

本系统具有完全自主知识产权,对合理利用电磁资源,发展经济和提高环境质量,建设绿色社会等都将具有重要的经济效益和社会效益。

应用领域

1、通信网设计方面,在分析现有的网络系统或进行组网设计时,可以指出移动通信运营商所关心的信号盲区、接收信号强度不好的地区;

2、频谱管理方面,可为无线电管理和环保部门对重要地点如雷达站、机场、火车站、医院、化工厂等的电磁环境进行实际测量、分析、处理与管理提供方便,可帮助发现非法设台、擅自增大功率及互调干扰等情况,以排查存在干扰隐患的频率和台站;

3、在城市居民电磁环境评估方面,采用“城市居民(公众)暴露值”来衡量的,可利用系统的电磁环境评估模块,建立传播预测模型,进行城市人口暴露值的预测评估;

4、在无线通讯空间通道保护方面,可以利用地理信息系统(GIS)的建筑物布局、建筑物特征数据库,结合无线电发射设备数据库中微波站数据,对无线通讯的空间通道进行保护。

目前,该技术已达到小批量样机生产的实用要求。

温度测量技术的发展

温度测量技术的发展王魁汉本文作者王魁汉先生,东北大学教授1997年8月20日收到Development of Temperature Measuring TechnologyMr. WANG Kuihan, Professor, NortheastUniversity.This discusses a few critical topics in the technology and development of contact/n on-contact temperature transducers, online measurement of high temperature melt.一温度传感器实用的温度传感器种类很多,但存工业部门多采用辐射温度计及热电偶。

同外以辐射测温为主(占2/3),国内则多采用热电偶和热电阻(占98%)。

国外辐射温度计的蓬勃发展对国内影响很大,近几年国内辐射温度计明显呈上升趋势。

1. 非接触式温度传感器近几年辐射测温技术发展很快,其原因是:a.辐射温度汁的性能有了很大提高,性能稳定可靠,测温范围广。

b.价格比较便宜,国产红外辐射温度计的价格与B型热电偶相当。

c.在应用时采用“工艺温度”或“控制温度”的概念。

用于生产过程中温度参数的在线检测,已取得可喜成果。

目前,主要的研究开发工作如下(1)消除发射率的影响及多渡长温度计对对象真实温度的测量及材料发射率测量的要求,导致了多波长温度计的发展。

用同时测量多个波长的信号,加上已知的、用其他方法得到的对象发射率的知识,按定的数学模型计算后,就可自动补偿发射率的影响而得到较真实的温度。

反过米也可测量发射率。

用光电二极管列阵和棱镜分光技术已研制出可同时最多测量35个波长信号的温度计。

美国铝公司等研究表明,即使只有两个波长,用这种补偿的方法也比普通的比色温度计能较好地减少发射率的影响,尤其是发射率变化的影响。

(2)光纤测温光学纤维的抗电噪声和其它外来下扰的能力特别好对于克服工业现场的电噪声及光路中多种外来干扰的影响十分有效。

Ti-Al-Fe-O熔体中氧化铝析出行为的研究

第15卷第1期2024年2月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.15,No.1Feb. 2024Ti-Al-Fe-O 熔体中氧化铝析出行为的研究戎宇航1,2, 朱翔鹰*1,2, 陈军修1,2, 吴长军1,2,涂浩1,2, 王建华1,2, 苏旭平1,2(1.江苏省材料表面科学与技术重点实验室,江苏 常州 213164; 2.常州大学材料科学与工程学院,江苏 常州 213164)摘要:铝热法制备的高钛铁(ω(Ti )>65%,质量分数,下同)由于ω(O )和ω(Al )都大于5%而无法工业应用。

Ti-Al-Fe-O 系熔体中ω(Al )和ω(Ti )关系决定铝脱氧极限。

本文用真空非自耗电弧炉在1 800~2 000 ℃范围内充分熔炼Ti-Al-Fe-O 系(ω(Ti )=30%~75%,ω(Al ) =5%~20%,ω(O )=5%)样品,然后在水冷铜模中快速冷却,采用XRD 、SEM 和EDS 进行了样品检测。

实验结果表明,成分为60Ti20Al15Fe5O 的熔体中快冷相的析出顺序为Al 2O 3相、钛氧相、钛铝相、钛铁氧相、钛铁相,而且析出相的ω(O )按照析出顺序逐步降低。

达到同样的脱氧极限前提下,Ti-Al-Fe-O 系熔体中ω(Ti )越高,平衡所需的ω(Al )越高。

当脱氧极限为5%且ω(Ti )>50%时, Al 2O 3析出曲线上的ω(Al )和ω(Ti )关系遵循:ω(Al ) = 0.017 635 + 0.176 35ω(Ti )。

关键词:高钛铁;铝热法;氧化铝;析出;脱氧极限中图分类号:TF82 文献标志码:AStudy on alumina precipitation behavior in Ti-Al-Fe-O meltsRONG Yuhang 1, 2, ZHU Xiangying *1, 2, CHEN Junxiu 1, 2, WU Changjun 1, 2,TU Hao 1, 2, WANG Jianhua 1, 2, SU Xuping 1, 2(1. Jiangsu Key Laboratory of Material Surface Science and Technology , Changzhou University , Changzhou 213164,Jiangsu , China ;2. School of Materials Science and Engineering , Changzhou University , Changzhou 213164,Jiangsu , China )Abstract: High ferrotitanium (ω(Ti)>65%, in mass fraction, same below) prepared by aluminothermy is not applicable for industrial use due to ω(O) and ω(Al) being greater than 5%. The deoxidation limit in melts of Ti-Al-Fe-O system is determined by the relationship between ω(Al) and ω(Ti). In this paper, the samples (ω(Ti)=30%-75%, ω(Al)=5%-20%, ω(O)=5%) were fully melted in a vacuum non-consumable arc furnace in the range of 1 800 ℃ to 2 000 ℃, rapidly cooled in a water-cooled copper mold, and detected by XRD, SEM and EDS. The experimental results show that the phase precipitation order in the melt with 60Ti20Al15Fe5O under fast cooling conditions is the Al 2O 3 phase, Ti-O phase, Ti-Al phase, Ti-Fe-O phase and Ti-Fe phase, and the ω (O) content of the precipitation phase sequentially decreases. Under the same deoxidation limit, the higher the ω (Ti) content in Ti-Al-Fe-O melt, the higher the ω(Al) content required for equilibrium. When the deoxidation limit is 5% and ω(Ti) is greater than 50% in Ti-Al-Fe-O melts, the relationship between ω(Al) and ω(Ti) on the Al 2O 3 precipitation curve follows ω(Al) =0.017 635+0.176 35ω(Ti).Keywords: high ferrotitanium ; aluminothermy ; alumina ; precipitation ; deoxidation limit收稿日期:2022-12-24;修回日期:2023-04-11基金项目:国家自然科学基金资助项目(52071032)通信作者:朱翔鹰(1977— ),讲师,主要从事有色金属资源循环利用及铁合金研究。

先进高温合金近净形熔模精密铸造技术进展

先进高温合金近净形熔模精密铸造技术进展一、本文概述随着航空、航天、能源等领域的快速发展,对材料性能的要求日益提高,高温合金作为一种重要的结构材料,在这些领域中发挥着至关重要的作用。

其中,先进高温合金因其优异的高温性能、抗氧化性和抗腐蚀性,成为当前研究的热点。

然而,先进高温合金的制备技术仍面临许多挑战,尤其是其近净形熔模精密铸造技术,更是制约其应用的关键因素。

本文旨在全面综述先进高温合金近净形熔模精密铸造技术的最新研究进展,包括其基本原理、工艺流程、关键技术难题及解决策略等,以期为推动该领域的技术进步提供参考。

本文将简要介绍先进高温合金的基本特性及其应用领域,阐述近净形熔模精密铸造技术在先进高温合金制备中的重要性。

然后,重点分析近净形熔模精密铸造技术的关键工艺环节,包括熔模制备、型壳制造、熔炼与浇注、凝固控制等,并讨论各环节的优化策略。

接着,本文将深入探讨近净形熔模精密铸造技术在先进高温合金制备过程中遇到的主要技术难题,如氧化、热裂纹、缩孔等,并提出相应的解决方案。

本文将展望先进高温合金近净形熔模精密铸造技术的发展趋势,探讨新材料、新工艺、新技术在该领域的应用前景。

通过本文的综述,期望能为相关领域的研究人员和技术人员提供有价值的参考信息,推动先进高温合金近净形熔模精密铸造技术的进一步发展。

二、高温合金及其特性高温合金,也称为超合金,是一类能在高温下保持优异机械性能和化学稳定性的金属材料。

它们主要由铁、镍或钴作为基体,辅以各种合金元素,如铬、铝、钛、钨、钼、铌和钽等,通过精密的合金化工艺制成。

这些合金元素能够增强基体材料的强度、硬度、抗氧化性、抗热腐蚀性和抗蠕变性能,使得高温合金能够在600℃甚至更高的温度下长期稳定运行。

高温强度:高温合金在极高温度下仍能保持较高的强度,这使得它们成为制造高温部件,如航空发动机燃烧室、涡轮叶片等的理想材料。

良好的抗氧化性和抗热腐蚀性:通过添加特定的合金元素,高温合金能在高温环境下形成一层致密的氧化物保护膜,防止了基体材料的进一步氧化和热腐蚀。

Ti-Al系合金熔体与TiN润湿行为

Ti-Al系合金熔体与TiN润湿行为李春新;刘许旸;吕学伟;邱贵宝;白晨光【期刊名称】《中国有色金属学报》【年(卷),期】2014(000)012【摘要】采用通管滴落法研究1758 K温度下Ti-Al系合金熔体与TiN的润湿行为,结果表明:当Al的质量分数为40%、50%、60%、70%和80%时,初始接触角分别为68°、92°、106°、140°和140°,初始接触角对合金成分依赖较大。

当Al含量较高时,Al会氧化生成Al 2 O 3膜包裹在液滴表面,影响初始接触角的测量,但平衡接触角对合金成分依赖较小,均小于20°,且随Al含量的增加略微减小。

由于润湿后试样的界面上富集了大量的Ti和少量的Al而没有明显的化学反应产物存在,且通过计算可知合金中Ti的化学势明显高于基板中Ti的化学势,因此,在化学势差的作用下Ti向界面吸附,促进体系的润湿。

此外,当Al含量大于60%时,在铺展的末期Al会显著挥发,但其对平衡接触角的影响较小。

在实验中,XRD检测到的AlN和TiAl 3是由于合金与基板接触及N扩散后与合金反应生成,但其生成量很少。

【总页数】9页(P3022-3030)【作者】李春新;刘许旸;吕学伟;邱贵宝;白晨光【作者单位】重庆大学材料科学与工程学院,重庆 400044;重庆大学材料科学与工程学院,重庆 400044;重庆大学材料科学与工程学院,重庆 400044;重庆大学材料科学与工程学院,重庆 400044;重庆大学材料科学与工程学院,重庆400044【正文语种】中文【中图分类】TB331【相关文献】1.Ti-Al合金熔体与氧化物陶瓷界面反应的热力学分析 [J], 崔仁杰;唐晓霞;高明;张虎;宫声凯2.BN与TiNi系合金熔体的界面反应 [J], 张蔷;周星;刘宏葆;朱明;康迪;王小康;毛协民;李重河3.Ti32.8Zr30.2Ni5.3Cu9Be22.7合金熔体与rTi61.5Zr36.4Cu2.1合金间的润湿行为 [J], 蔡诗雅;李正坤;李玉海;张海峰4.Zr55Al10Ni5Cu30合金熔体与不锈钢的润湿行为 [J], 乔东春;张海峰;秦凤香;李宏;丁炳哲;胡壮麒5.Zr_(55)Al_(10)Ni_5Cu_(30)合金熔体与金属W的润湿行为 [J], 乔东春;张海峰;李宏;丁炳哲;胡壮麒因版权原因,仅展示原文概要,查看原文内容请购买。

金属熔体结构及其控制技术的研究进展

关 键 词 :熔体结构 ;液/ 液结构转变 ; 滞后性 ;过 热处 理

中 图 分 类 号 :T 1 14 G l.

文 献标 识 码 :A

文 章 编 号 : 17 6 4—3 6 ( 0 0 0 0 2 0 9 2 2 1 )7— 0 0— 7

Pr g e s i he Re e r h o e tS r t r o r s n t s a c fM l t uc u e a d Is Co t o ln c no o y n t n r li g Te h l g

程 、组 织 和性 能产生 重要 影响 。

关 t “ 。 ’

。并 认识 到 通 过 控 制 熔 体 状 态 可 控 制 合

。

金 的凝 固过 程 、凝 固组 织 和合 金性能

本文 主要 介绍 国内外在 熔体 结构 研究 及 利用 熔体 结

K y wo d e r s:m l s u tr ;l ud l ud p a et n io ;h s rs ;s p r et g et t cue i i i i h s a s i r q /q r t n yt e i u e ai e s h n

1 前 言

许 多材料 的制 备都 包含 一个 由液 相 到 固相 的凝 固过 程 。因而 ,凝 固前液 相 的结构 和性 质将对y n , Z n ,JE W a q I egu HU Ma I n i

( . c ol f tr l adC e cl nier g inT cn l i l n esy i n70 3 ,C ia 1 Sh o o e a n hmi g e n ,X’ eh o g a U i ri ,X ’ 0 2 Ma i s aE n i a oc v t a 1 h ) n ( . tt K yL bo o d ct nPoes g otw s r oy cncl nvr t,X’ 10 2 hn ) 2 S e e a f l i a o rcsi ,N r et nP lt h i i sy in7 0 7 ,C i a S if i i n h e e aU ei a a

北京航空航天大学科技成果——树脂基复合材料制造模拟与优化技术

北京航空航天大学科技成果——树脂基复合材料制造模拟

与优化技术

成果简介

北航针对复合材料结构制造低成本化和数字化的发展需求,在多项国家重大研究项目的支持下,对热压工艺和液体成型工艺的固化成型基础理论、制造缺陷形成机理与控制方法、工艺过程数值模拟与优化技术、材料工艺特性测试表征方法与工艺特性数据库等方面进行了系统深入的研究,在复合材料制造过程数字化技术上填补了多项国内外空白。

已建立先进树脂基复合材料制造模拟与优化技术及相应的软件,用于先进复合材料制造过程的分析、缺陷预测和工艺参数的优化,适用于各种结构形式和制造方法,可明显提高产品质量,降低制造成本,缩短研制周期,提高材料的利用率,对促进复合材料用量和应用水平的提高具有非常重要的意义,在航空航天、风电叶片、汽车等领域具有广泛的应用前景。

研究成果已在多家航空航天研究院所及主机厂的工程实际中得以应用,如雷达罩、防热套、波形梁、飞机鸭翼梁以及直升机起落架等,取得了良好的效果,显著缩短了制造周期、降低了制造成本、提高了产品合格率。

相关成果在2009年获得了国防科技进步一等奖和国家科技进步二等奖,并获批国家发明专利5项。

高温合金熔体处理技术

高温合金熔体处理技术

高温合金熔体处理技术是一种先进的金属加工工艺,可以在较高的温度下,使金属材料获得较好的力学性能和热处理性能。

它在航空、航天、核能、军工等领域发挥着重要的作用。

高温合金熔体处理技术可以改善金属材料的性能,从而满足各种应用需求。

此外,它还可以改变金属材料的组织结构,改善它的抗拉强度、塑性和耐腐蚀性,从而提高材料的质量。

高温合金熔体处理技术不仅可以改善材料的性能,而且还可以改变材料的表面结构,使其具有良好的润滑性和腐蚀抗性。

此外,它还可以修复材料的缺陷,降低材料的残余应力,从而保证材料的可靠性和安全性。

高温合金熔体处理技术具有操作简单、效果显著、成本低廉等优点,能够满足不同类型金属材料的加工要求。

因此,它已经成为金属加工行业不可缺少的一种处理技术。

高温合金熔体处理技术是一种先进的金属加工技术,可以改善材料的性能,并具有操作简单、效果显著、成本低廉等优点。

因此,它已经成为金属加工行业不可缺少的一种处理技术。

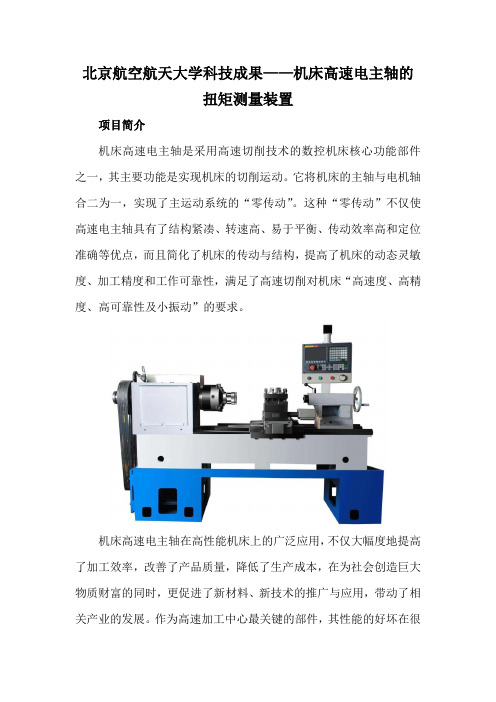

北京航空航天大学科技成果——机床高速电主轴的扭矩测量装置

北京航空航天大学科技成果——机床高速电主轴的扭矩测量装置项目简介机床高速电主轴是采用高速切削技术的数控机床核心功能部件之一,其主要功能是实现机床的切削运动。

它将机床的主轴与电机轴合二为一,实现了主运动系统的“零传动”。

这种“零传动”不仅使高速电主轴具有了结构紧凑、转速高、易于平衡、传动效率高和定位准确等优点,而且简化了机床的传动与结构,提高了机床的动态灵敏度、加工精度和工作可靠性,满足了高速切削对机床“高速度、高精度、高可靠性及小振动”的要求。

机床高速电主轴在高性能机床上的广泛应用,不仅大幅度地提高了加工效率,改善了产品质量,降低了生产成本,在为社会创造巨大物质财富的同时,更促进了新材料、新技术的推广与应用,带动了相关产业的发展。

作为高速加工中心最关键的部件,其性能的好坏在很大程度上决定了整台高速机床的加工精度和生产效率,而高速电主轴的可靠性更是体现了整台机床在生产企业的可用性,高速电主轴在高速运转状态下的扭矩输出是高速电主轴的主要性能之一。

因此,需要设计一种扭矩试验装置来测量高速电主轴在高速运转情况下的扭矩输出情况。

目前国内研究机构对高速电主轴扭矩的测量大多是基于独立的电主轴利用测功电机直接加载,并通过扭矩传感器直接测量高速电主轴的输出扭矩和转速,这对同轴度的要求比较高,且很难达到高速的要求。

为解决上述问题,本项目研发了一种用于机床高速电主轴的扭矩测量装置。

技术描述本成果属于测量装置技术领域,具体涉及一种用于机床高速电主轴的扭矩测量装置及测量技术。

用于机床高速电主轴的扭矩测量装置,包括减速器、扭矩转速传感器和电力测功电机,减速器和扭矩转速传感器之间通过第一联轴器相连,以用于传递扭矩,扭矩转速传感器和电力测功电机之间通过第二联轴器相连,以用于扭矩加载,减速器的输入轴上设有第三联轴器,第三联轴器用于将减速器的输入轴与加载杆连接,加载杆能够与机床的电主轴相连。

通过使用本成果的用于机床高速电主轴的扭矩测量装置及测量技术,可以有效的降低机床电主轴的转速并传递转矩,使扭矩的测量更加准确,且易于装配。

13所撑起中华国防的军工院校

13所撑起中华国防的军工院校哈尔滨工程大学前身是创建于1953年的中国人民解放军军事工程学院(“哈军工”)。

1994年,更名为哈尔滨工程大学;2007年,由国防科工委、教育部、黑龙江省政府、海军四方共建。

学校现隶属于国家工业和信息化部,是我国“三海一核”(船舶工业、海军装备、海洋开发、核能应用)领域重要的人才培养和科学研究基地。

学校是首批入选“卓越工程师教育培养计划”高校,并被教育部、总政治部列入“21世纪人才强军计划”。

不仅以国内第一艘实验潜艇、第一艘水翼艇、第一台舰载计算机、第一套条带测深仪等数十项填补国内空白的重大科研成果著称,而且还以双工型潜器、气垫船、梯度声速仪等成果摘取过世界第一的桂冠。

学校在船海核领域保持着很强的技术储备。

当前,学校是“深海空间站工程”六个系统中三个系统的牵头单位,是“蛟龙号”7000米载人潜水器水下导航定位系统国产化的装备提供方。

学校具有“三海一核”领域主体学科特色鲜明、相关学科支撑配套、专业结构布局合理的特色学科专业体系。

学校拥有国防特色学科11个、国防特色专业7个。

“现代舰船与深海工程”跻身国家“优势学科创新平台”行列,材料科学、工程学、化学进入ESI全球前1%行列。

学校拥有:“十一五”国防特色紧缺学科(3个):核能科学与工程、核技术及应用、隐身技术与工程“十一五”国防特色主干学科(3个):轮机工程、导航、制导与控制、通信与信息系统“十一五”国防特色骨干学科(2个):船舶与海洋结构物设计制造、水声工程“十一五”国防特色新兴交叉边缘学科(2个):船舶电磁兼容、熔体化学与物理“十一五”国防特色支撑性基础学科(1个):固体力学原国防科工委“十五”重点学科(7个):固体力学、导航制导与控制、船舶与海洋结构物设计制造、轮机工程、水声工程、核能科学与工程、辐射防护与环境保护北京航空航天大学成立于1952年,由当时的清华大学、北洋大学、厦门大学、四川大学等八所院校的航空系合并组建,是新中国第一所航空航天高等学府,现隶属于工业和信息化部。

铝熔体净化技术的新进展

铝熔体净化技术的新进展兰治淮;朱代希;孔祥芝【摘要】@@ 铝及铝合金材料广泛用于航天、航空,航海,电子、包装,建筑等工业部门,对铝材的质量要求越来越高,不仅要求有较高的力学性能,而且要求有较高的内在质量.为了适应这一发展趋势,相继出现了多种铝熔体净化技术,以去除铝熔体中气体、夹杂物和某些有害元素.【期刊名称】《世界有色金属》【年(卷),期】2010(000)001【总页数】1页(P35)【作者】兰治淮;朱代希;孔祥芝【作者单位】四川省达科特能源科技有限公司;四川省达科特能源科技有限公司;四川省达科特能源科技有限公司【正文语种】中文铝及铝合金材料广泛用于航天、航空、航海、电子、包装、建筑等工业部门,对铝材的质量要求越来越高,不仅要求有较高的力学性能,而且要求有较高的内在质量。

为了适应这一发展趋势,相继出现了多种铝熔体净化技术,以去除铝熔体中气体、夹杂物和某些有害元素。

目前国内外一般采用N2、Ar和Cl2的单体或两种混合气体来净化铝熔体,所用气体纯度的高低直接影响铝熔体的净化效果。

欧美使用高纯氯气精炼铝熔体,最早开始于1928年。

多年来的工业实践证明,没有别的任何气体能像高纯氯气那样能保证精炼效果,尤其是对铸锭内部质量要求严格的产品。

相比之下,我国落后发达国家近百年。

高纯氯气精炼之所以有效,在于它兼有物理和化学的精炼作用。

氯与铝熔体反应生成三氧化铝,与氢反应生成氯化氢:氯化氢还可以与铝反应生成氯化铝:上述反应中,式(1)是主反应,生成的氯化铝沸点为183℃,在通常铝熔体温度下,其蒸气压为23个大气压。

因此,在熔体中呈气泡状上浮,氢扩散入其中,起机械或物理的除气作用;同时,此反应是放热反应,能使氧化铝夹杂很好地与铝液分离并吸附于气泡上被清除。

另一部分氯气由式(2)反应生成HCl,直接排出熔体之外,氯化氢也可再次与铝反应,生成氯化铝,见式(3),后者起式(1)相同的精炼作用。

此外,铝还有除钠作用,氯与钠能直接反应生成氯化钠排出系统之外。

2018年度国家科技奖提名出炉

2018年度国家科技奖提名出炉3月23日,国家科学技术奖励工作办公室发布第89号公告:2018年度国家科学技术奖提名工作已结束,据《国家科学技术奖励条例实施细则》的规定,对形式审查合格的2018年度国家自然科学奖项目269项、技术发明奖通用项目240项以及科学技术进步奖通用项目763项予以受理,专用项目在一定范围内公布。

形式审查不合格项目45项不予受理,其中国家自然科学奖3项,技术发明奖8项(通用项目7项,专用项目1项),科学技术进步奖34项(通用项目30项,专用项目4项)。

从2017年开始,国家科技奖试行授奖数量总额控制,将自然科学奖数量控制在45项左右,技术发明奖数量控制在65项左右,三大奖总数不超过300项。

这也意味着受理项目最终仅有20%左右能够获奖。

根据往年国家科技奖的评奖流程,2018年国家科技奖的初评结果将在6月底揭晓,2019年初正式公布获奖名单。

下面为大家整理了材料领域的详细名单:2018年度国家自然科学奖受理项目-材料科学组序号项目名称(第一)完成单位提名专家(第一完成人)1基于纳米热力学的吸附材料表面能/吸附能调控研究中国科学院力学研究所、吉林大学、中国科学院金属研究所武晓雷、李元元、成会明2定向碳纳米管的可控生长与宏量制备原理华东理工大学、大连理工大学、清华大学钱旭红、彭孝军、岳光溪3聚合物-无机杂化胶体复合微球的设计制备及其组装与性能浙江大学、上海大学、华中科技大学杨德仁、孙晋良、解孝林4聚变堆金属材料氢致起泡机制与控制方法清华大学、复旦大学、北京航空航天大学段文晖、龚新高、郭林5应力腐蚀基础理论研究及在工程中的成功应用西北工业大学、上海交通大学、香港科技大学李贺军、贾金锋、温维佳6高效有机光电材料设计及界面调控中国科学院长春应用化学研究所、华南理工大学、中国科学院上海硅酸盐研究所王利祥、马於光、陈立东7过渡金属氧化物纳米结构新颖的外场作用响应特性及机理研究清华大学、中国科学院物理研究所、中国科学技术大学范守善、高鸿钧、包信和8纤维状光伏及能量存储器件北京大学、清华大学、天津大学周其凤、石高全、胡文平9面心立方及相关材料弹塑性行为与原子层次机理北京工业大学韩晓东10新型实用化超导材料的制备科学与性能研究中国科学院电工研究所马衍伟11多功能稀土发光材料的可控合成,性能调控及应用基础研究中国科学院长春应用化学研究所林君12限域反应构建晶态氧化物能量转换材料及调控机制华东理工大学李春忠13石墨烯微结构调控及其表界面效应研究上海大学吴明红14秉承自然生物精细构型的遗态材料上海交通大学张荻15组分间强耦合作用的构建及其在石墨烯基能源杂化材料中的应用南京理工大学汪信16平面三角构型紫外非线性光学晶体的结构设计与生长中国科学院福建物质结构研究所叶宁17微孔有机聚合物构建新策略及其应用华中科技大学谭必恩18基于超级电容器的电极材料调控与器件设计中山大学童叶翔19生物医用高分子复合材料的形状记忆功能调控及其机理西南交通大学周绍兵20金属材料非平衡相变的热-动力学协同效应与调控西北工业大学刘峰21功能复合材料的结构设计、多级构筑与性能定制研究北京科技大学王戈22一维氧化锌的界面调控及其应用基础研究北京科技大学张跃23生物医用功能材料武汉大学张先正24稳定纳米结构金属及其优异性能中国科学院金属研究所卢柯25功能纳米颗粒与微/纳结构阵列的制备及其器件性能研究中国科学院合肥物质科学研究院蔡伟平26带共轭侧链的聚合物给体和茚双加成富勒烯受体光伏材料中国科学院化学研究所李永舫27原位电镜纳米表征方法及其材料科学应用中国科学院物理研究所白雪冬28低维材料和器件的加工与新奇物理特性研究中国科学院物理研究所顾长志29石墨烯结构及物性调控研究中国科学院物理研究所张广宇30块体非晶合金的结构与强韧化研究北京科技大学吕昭平31低导热陶瓷的材料设计与热物理性能清华大学潘伟32新型结构碳基复合材料形成机理及电化学行为的原位电子显微学研究太原理工大学许并社2018年度国家技术发明奖受理项目目录-材料与冶金组序号项目名称(第一)完成单位提名专家(第一完成人)1大尺寸高性能激光偏振薄膜元件成套制备工艺技术及应用中国科学院上海微系统与信息技术研究所、中国工程物理研究院、中国科学院光电技术研究所曦、张维岩、罗先刚2叠层有机发光二极管的材料、结构及其制备技术苏州大学、清华大学、香港中文大学李述汤、邱勇、黄乃正3聚合物搪塑成型成套技术及装备研发大连理工大学、清华大学、中国石油化工股份有限公司蹇锡高,张希,谢在库4红外量子级联激光器关键技术北京有色金属研究总院、武汉大学、中国科学院化学研究所屠海令,徐红星,刘云圻5微波与光通信旋磁集成材料与元器件技术中国科学院物理研究所汪卫华6复杂组分战略金属再生关键技术创新及产业化北京科技大学张深根7高精度宽带钢冷轧机板形智能测控系统燕山大学刘宏民8空间碎片与高能粒子探测和防护关键材料及应用燕山大学刘日平9新型亚稳金属材料制备技术及应用中国科学院金属研究所张海峰10新型抗高温氧化耐热疲劳热作模具钢及强韧化关键技术吉林大学姜启川11新型高强、高韧稀土镁合金研发及关键工程技术中国科学院长春应用化学研究所孟健12金属熔体中夹杂物和气泡高效电磁净化技术与装备上海大学任忠鸣13高性能铝合金架空导线材料与应用上海交通大学孙宝德14浮法在线高效制备氧化物功能薄膜关键技术及产业化应用浙江大学韩高荣15锂矿石提锂制备系列高纯锂盐新工艺江西赣锋锂业股份有限公司李良彬16超宽密度分布、复杂变化梯度材料的模块化制备技术及其工程应用武汉理工大学沈强17大型复杂薄壁轻合金结构件真空增压精铸技术西北工业大学介万奇18磁共振成像仪用超导线材制备技术西北有色金属研究院张平祥19基于湿法凹凸棒石高值利用关键技术开发与应用中国科学院兰州化学物理研究所王爱勤20压水堆核电高温高压水环境材料损伤关键测试技术及成套装备与应用中国科学院金属研究所韩恩厚21基于M3组织调控的钢铁材料基础理论研究与高性能钢技术钢铁研究总院董瀚22特种工程塑料PA10T聚合新技术-固相悬浮聚合技术金发科技股份有限公司黄险波23环保用多孔炭微结构调控及其织物立式炭化活化一体化生产技术中国石油大学(华东)吴明铂24大尺寸、高均匀、近净成型红外玻璃工程化制备成套技术与典型应用中国建筑材料科学研究总院祖成奎25环境友好无钒稀土基脱硝催化剂技术及产业化应用南京工业大学祝社民26生态环保微生物矿化胶凝材料和功能性混凝土及其应用东南大学钱春香27基于硫磷混酸协同浸出的钨冶炼新技术中南大学赵中伟28氧化铝微扰动平推流晶种分解新技术及其应用贵州理工学院苏向东29X70HD大应变管线钢管及应用关键技术中国石油天然气集团公司管材研究所吉玲康30低成本多晶硅生产关键技术与应用中国恩菲工程技术有限公司严大洲31固体氧化物燃料电池全产业链关键技术及应用清华大学韩敏芳2018年度国家科学技术进步奖受理项目目录—非金属材料组序号项目名称(第一)完成单位提名专家(第一完成人)1大型乙烯及煤制烯烃装置成套工艺关键助剂技术与应用北京斯伯乐科学技术研究院刘宽胜2聚丙烯高性能化技术及其在汽车轻量化上的应用上海杰事杰新材料(集团)股份有限公司杨桂生3高效光学功能薄膜关键技术及其应用中国科学院上海技术物理研究所戴宁4高性能聚乙烯醇产业化关键技术及产品功能化应用安徽皖维集团有限责任公司吴福胜5高纯单晶硅生长炉用热场部件制备关键技术开发及应用中南大学廖寄乔6高强超薄浮法铝硅酸盐屏幕保护玻璃规模化生产成套技术与应用开发东旭集团有限公司任书明7基于单芯片技术的全光谱白光照明材料和器件的研发以及产业化大连路明发光科技股份有限公司肖志国8电动汽车动力电池用高安全功能隔膜的技术开发与产业化厦门大学赵金保9外墙保温与结构一体化断热节能复合板块墙体成套技术西北民族大学曹万智10建筑固体废物资源化共性关键技术及产业化应用同济大学肖建庄2018年度国家科学技术进步奖受理项目目录—金属材料组序号项目名称(第一)完成单位提名专家(第一完成人)国产非晶带材在电力系统中的应用开发及工程化安泰科技股份有限公司周少雄2高热强性热轧无缝钢管精细组织控制技术与应用天津大学刘永长3绿色高服役安全桥梁钢创新型制造体系及技术引领型应用鞍钢股份有限公司王义栋4核反应堆安全壳、核岛及常规岛系列用钢的研制与开发鞍钢股份有限公司王勇5天然气开采用耐蚀合金管关键技术开发及应用宝山钢铁股份有限公司张忠铧超高强度钢丝微结构调控机制及产业化关键技术南京林业大学蒋建清7稀土永磁材料防腐关键技术创新与产业化应用中国钢研科技集团有限公司王向东8碳酸稀土结晶新方法及抛光材料绿色制造关键技术与产业化南昌大学李永绣9超低硫冶炼关键技术及在特殊品种钢中的应用武汉科技大学陈奎生10大型高效环保捣固焦炉机械成套设备大连华锐重工集团股份有限公司李文峰11高世代声表面波材料与滤波器产业化技术清华大学潘峰12炼铁全流程铁矿石评价体系构建及难处理矿高效利用重庆大学白晨光13清洁高效炼焦技术与装备的开发及应用中冶焦耐工程技术有限公司戴成武14超纯净高稳定性轴承钢关键技术创新与智能平台建设江阴兴澄特种钢铁有限公司钱刚15超大型水电站用金属结构关键材料成套技术开发应用秦皇岛首秦金属材料有限公司周德光16金属表面缺陷在线检测技术的研发与应用北京科技大学徐科17清洁兰炭-金属镁规模化联产技术与应用西安建筑科技大学兰新哲18锌清洁冶炼与高效利用关键技术和装备北京矿冶科技集团有限公司蒋开喜19新型稳流保温铝电解槽节能技术开发及推广应用中国铝业郑州有色金属研究院有限公司史志荣20600kA级超大容量铝电解槽技术开发与产业化应用东北大学设计研究院(有限公司)吕定雄21电子废弃物绿色循环关键技术及产业化中南大学郭学益22大容量矿热炉生产低硼磷工业硅关键技术及应用昆明理工大学马文会23多形态钴资源高效绿色制造锂电材料关键技术及产业示范浙江华友钴业股份有限公司陈雪华24高效节能强化平行流电解技术及产业化阳谷祥光铜业有限公司周松林25三代7000系航空铝合金预拉伸厚板/超厚板工业化制造技术有研科技集团有限公司熊柏青26具有桩钉效应铁基复合材料制备技术及产业化广东省材料与加工研究所郑开宏27高性能稀土汽车催化剂/器制备及应用天津大学沈美庆28高性能特种金属线材制品关键技术与产业化法尔胜泓昇集团有限公司刘礼华各高校材料领域受理情况清华大学8北京科技大学5上海大学3西北工业大学3上海交通大学3天津大学3中南大学3大连理工大学2华东理工大学2浙江大学2华中科技大学2武汉大学2燕山大学2吉林大学2复旦大学1北京航空航天大学1香港科技大学1北京大学1北京工业大学1南京理工大学1中山大学1西南交通大学1太原理工大学1苏州大学1香港中文大学1武汉理工大学1中国石油大学(华东)1南京工业大学1东南大学1贵州理工学院1厦门大学1西北民族大学1同济大学1南京林业大学1南昌大学1武汉科技大学1重庆大学1西安建筑科技大学1昆明理工大学1从受理名单来看,材料领域总共受理101项,其中中科院系统最多,作为第一或共同参与项目达到了20项,而清华大学作为高校之首,仅材料一个方向就受理了8项之多,紧随其后的北京科技大学也以5项的受理项目遥遥领先,另外上海大学、上海交通大学、西北工业大学、天津大学、中南大学也都受理了三项。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京航空航天大学科技成果——金属熔体温度实时

测控技术

成果简介

真空感应熔炼工艺一般由功率(kW)-时间(mi)的关系曲线进行控制,熔炼过程中工艺参数的确定一般都是凭借着操作经验,通常以一定大小的加热功率,一定的熔炼时间作为精炼工艺参数,但这对于熔炼过程的温度控制来说的不精确的。

因为即使在一定的功率条件下,熔体的温度仍然可能发生变化,而只有当温度发生明显变化后,操作工人才会对加热功率进行手动的调节;显然,这种温度的调节方式是滞后的,且很容易出现温度波动太大的现象,无法保证精炼过程中温度的长时间稳定,无法保证熔炼合金质量的稳定性。

而这种不稳定的变化最终也会对合金的熔炼效果产生影响。

真空感应炉内的熔体温度难以在线连续实时监测,更无法实现自动控制。

目前在工业炉的应用中,常用的控温手段是使用热电偶进行测温,采用温控仪表或PLC接收温度信号并输出控制信号给电源以调整工业炉的功率大小,然而由于在金属熔炼的过程中,热电偶若长时间浸入合金液中,热电偶易熔入金属液中,造成测温无法继续进行。

所以这种方法不适用于真空感应熔炼技术。

而单独采用红外测温+PLC的控制方式,则只能测控熔体表面的温度数据,在长时间精炼的情况下,红外测温仪本身易受到真空感应炉内蒸汽与灰尘的污染,造成温度测量的偏差,另一方面,熔体表面的浮渣量也会随精炼过程的进行而逐渐变化,造成温度测温的偏差;这两个方面共同作用,会使单独采用红外测温仪无法对温度进行准确的测控。

针对上述问题,本项目开发了一种金属熔体温度实时测控调整装置及方法,包括红外测温装置、可编程序逻辑控制器PLC、中频电源功率控制端口,可编程序逻辑控制器PLC连接中频电源功率控制端口,并根据预设的期望温度值控制真空感应炉的加热功率;红外测温装置对真空感应炉坩埚内熔体的温度进行连续测量,热电偶对对真空感应炉坩埚内熔体的温度进行不连续测量,并将测量的温度信号发送给可编程序逻辑控制器PLC;所述可编程序逻辑控制器PLC根据热电偶所测温度信号进行校准,对真空感应炉的加热功率进行调整。

技术特点

1、能够全过程实时监控并自动控制真空感应炉熔炼时的熔体温度,并可以对全过程各时间段的温度参数进行电子数据的记录,为制定合金的熔炼工艺参数提供依据;提高了生产效率,降低了工人的劳

动强度。

2、采用红外测温与热电偶测温结合的方式对温度进行测控与校准,同时发挥了红外测温实时性强以及热电偶测温准确度高的优点,使所需测控的温度数值更加准确。

3、由于提高了熔炼时所需测控温度数值的准确度,提高了所生产产品的质量,降低了废品率。