半导体光刻工艺技术基础

半导体光刻原理

半导体光刻原理

一、光刻原理概述

光刻是一种微影技术,是半导体工业重要的制造工艺之一。

其基本原

理是使用一个模板将光投影到光敏材料表面,形成所需的微结构图案。

光刻技术可以提高芯片集成度和性能,也可以在新一代微电子设备制

造上起到重要作用。

二、光刻技术的步骤

光刻技术的具体操作步骤如下:

1.准备掩模和光刻胶:首先制作掩模,并且将掩模和光刻胶放在一起。

2.曝光:将光源照射到掩模上,形成所需的微结构。

3.显影:将曝光后的光刻胶进行显影处理,去除未形成型的部分。

4.涂覆:涂覆镀层,用于接下来的刻蚀。

5.刻蚀:采用刻蚀技术,去除多余的金属或硅材料。

三、光刻原理详解

1.曝光:激光或光源照射到掩模上,掩模上的光线重新聚焦形成所需结构图样,并聚焦在光刻胶表面形成暴露的区域。

2.显影:将照射后的光刻胶进行显影处理,去除暴露的部分,保留未暴露的区域。

3.涂覆:涂覆镀层,用于接下来的刻蚀。

4.刻蚀:利用刻蚀技术,去除多余的金属或硅材料,从而形成所需的微结构。

四、光刻的优缺点

光刻技术的优点是制造复杂的微结构比较容易,在处理芯片上表现突出,同时也适合大量生产。

然而,随着工艺的发展,光刻技术的限制

也变得明显。

它不能刻写小于光波长的微结构,而且它涉及到更多的

光速率和温度处理条件的控制。

五、光刻技术的应用

光刻技术应用于半导体和微电子技术中,以制造LED、光纤通信器件、微机械医疗器械等。

在生产出来的领域中,光刻技术的不断创新和发

展已经成为了微电子产业中的重要基石。

光刻工艺培训教程

光刻工艺培训教程光刻工艺是半导体制造中非常重要的一环,它通过光刻胶和光刻机等工具,将芯片设计图案显影到硅片上。

本文将为大家介绍一些光刻工艺的基本知识和培训教程,帮助大家更好地理解和掌握光刻工艺。

一、光刻胶光刻胶是光刻过程中最关键的材料之一,负责将芯片设计图案转移到硅片上。

常见的光刻胶有正胶和负胶两种。

正胶是根据光敏化剂的特性,在曝光后变性,形成湿润的胶层,通过显影后去除未曝光的部分,形成芯片的图案。

负胶则正好相反,曝光后未显影的部分形成了硬质胶,而显影后的部分被去除,形成芯片图案。

二、光刻机光刻机是将芯片设计图案显影到硅片上的关键设备。

光刻机工艺中的几个重要的工作步骤包括:底部对位,涂覆光刻胶,预烘烤,曝光,显影,清洗等。

其中,曝光是最核心的一步,通过光照的方式将芯片图案显影到硅片上。

三、光刻工艺步骤1.底片准备:底片要经过化学清洗,去除表面杂质,并在光刻胶附着的表面形成胶层的底板。

2.光刻胶涂覆:将准备好的光刻胶均匀涂覆在底片上,通常采用自旋涂覆的方式。

3.烘烤:将涂覆好光刻胶的底片放入烘烤炉中,通过高温烘烤,除去溶剂使胶层在底片上形成均匀的薄膜。

4.曝光:将底片放入光刻机中进行曝光,将芯片设计图案转移到胶层上。

曝光需要准确控制光源的强度和时间。

5.显影:使用合适的显影剂将未曝光部分的光刻胶去除,显现出想要芯片图案。

6.清洗:使用溶剂清洗去除显影后剩余的胶层和其他杂质。

7.检测:对显影后的芯片进行质量检测,确保芯片图案的质量和精确性。

四、光刻现场操作光刻工艺的实际操作需要在无尘室中进行,保证整个过程的工艺纯净性。

操作人员需要穿着特定的防静电服,并且使用无尘环境下的特殊工具和设备。

操作时需要严格按照工艺流程进行,并且进行各个步骤的记录和检查,确保工艺的可控性和稳定性。

五、光刻工艺注意事项1.要严格在无尘室环境下操作,避免因为杂质的干扰对芯片的影响。

2.每一步操作都需要精确控制,避免因为操作失误导致整个工艺的失败。

半导体光刻的基础知识

术使用了数百年。

它最初是为印刷机开发的,现在已经成功了作为一种被称为光刻的微细制造技术而被应用。

光刻光刻(或UV)是一种利用光敏聚合物(光刻胶)进行光刻的技术。

还有一个模板(称为掩模)。

通过一系列的化学处理,这种图案被任意一种蚀刻法刻上远离暴露的区域或沉积新材料以制造所需的器件。

用于制造设备复杂,光刻周期数增加。

任何光刻工艺的第一步都是制备衬底——在大多数情况下,衬底是硅晶圆,但理论上可以是任何材料。

进行衬底制备以改善光刻胶的附着力衬底。

典型步骤包括基材清洗——清除任何污垢/污染物;脱水烘焙除去任何水分,然后加入附着力促进剂。

通过这些步骤可以减少污染-有机和无机-这将确保我们通过光刻的最佳结果的过程。

一旦衬底制备好,光刻胶就可以涂在表面上。

要得到瘦身的最佳效果要求涂层均匀。

这种薄膜的厚度是极其重要的,因此,抗蚀剂的方式是分配必须精确控制。

已经发展了许多方法来分配和涂敷基材光刻胶最常见的使用方法是旋涂。

对这些涂布方法也进行了总结在Inseto知识库中找到。

在旋转涂层中,光刻胶沉积在基板上,然后在转盘上旋转基板和光刻胶在1000秒的转速下,将粘稠的光刻胶摊开成薄层。

然后将这种薄的抗蚀剂放在电炉上软烤除去多余的溶剂,使抗蚀膜稳定。

光刻工艺的下一步是将覆盖电阻的基板对准掩模并曝光用紫外线(UV)光。

光刻的关键原理是一次改变光刻胶的溶解度暴露在紫外线下。

这种溶解度的变化是如何决定光刻胶的类型的应使用的制造工艺的细节。

•在正面抗蚀剂中,暴露在UV光下的薄膜部分变得更容易溶解与开发人员一起删除。

•在一个消极的抵抗发生相反的情况,当抵抗暴露在光的抵抗变得更难开发者不能删除它。

抗蚀剂有许多不同的组成和版本,允许不同的高度,温度,曝光要制造的设置和结构。

一个典型的光刻工艺如下图所示:在将基板对准掩码时,我们使用掩码对准器或步进器来控制掩码上的图案的位置投影到下面的基板上。

掩模对准器是一个更快的过程,采用与晶圆相同大小的图案和把它投射到晶圆上。

光刻基础工艺培训

光刻基础工艺培训为了满足市场对高性能、高密度、高可靠性的集成电路产品的需求,光刻工艺技术一直处于不断发展和创新之中。

随着半导体工艺的不断深入和集成度的不断提高,对光刻技术的要求也越来越高,所以掌握光刻基础工艺对于从事半导体制造和相关领域的工程师和技术人员来说至关重要。

一、光刻基础知识1. 光刻机械结构光刻机是光刻工艺中最重要的设备之一,它主要由光源、遮光系统、探針及控制系统等部分组成。

光源主要是紫外光或者深紫外光,遮光系统可以实现不同光刻胶的曝光,探針则用于检验图案的精度和重复性,控制系统则是整个光刻机的控制中心。

2. 光刻胶光刻胶是光刻工艺中不可或缺的材料,它的选择对于最终的图形效果有很大的影响。

光刻胶的主要作用是接受光的能量,并且使其在显影过程中形成所需的结构。

光刻胶的种类有很多,根据不同的工艺和要求可以选择不同的光刻胶。

3. 掩模在光刻制程中,掩模是用来制作图案的载体,它的质量和精度直接影响到最终的制程效果。

现在常见的掩模有玻璃掩模、石英掩模和硅掩模等。

二、光刻基础工艺流程1. 准备工作在进行正式的光刻工艺之前,首先需要对光刻机进行一系列的检查和调试,包括光源的选择、探针和遮光系统的调整、光刻胶的加载等工作。

2. 曝光曝光是光刻工艺中最关键的一步,它决定了最终图案的形状和精度。

曝光时需要根据不同的光刻胶和要求来选择合适的曝光能量和时间。

3. 显影在曝光之后,需要对光刻胶进行显影,将不需要的部分去除,从而形成所需的图案。

显影剂的选择和显影时间的控制对于图案的清晰度和精度有很大的影响。

4. 清洗最后需要对样品进行清洗,将光刻胶残留和其他杂质去除,使得最终的制品达到所需的要求。

三、光刻基础工艺的应用光刻基础工艺广泛应用于半导体制造、平板显示、光学元件制造等领域。

在半导体制造中,光刻工艺被用于制作芯片上的电路图案,其精度和重复性对于芯片的性能和品质有着至关重要的影响。

在平板显示和光学元件制造领域,光刻工艺则被用于制作微米级的图案和结构,用于显示屏和光学器件的制作。

光刻工艺知识点总结

光刻工艺知识点总结光刻工艺是半导体制造工艺中的重要环节,通过光刻技术可以实现微米级甚至纳米级的精密图案转移至半导体芯片上,是芯片制造中最关键的工艺之一。

光刻工艺的基本原理是利用光学原理将图案投射到光刻胶上,然后通过化学蚀刻将图案转移到芯片表面。

下面将对光刻工艺的知识点进行详细总结。

一、光刻工艺的基本原理1. 光刻胶光刻胶是光刻工艺的核心材料,主要由树脂和溶剂组成。

树脂的种类和分子结构直接影响着光刻胶的分辨率和对光的敏感度,而溶剂的选择和比例则会影响着光刻胶的黏度、流动性和干燥速度。

光刻胶的选择要根据不同的工艺要求,如分辨率、坚固度、湿膜厚度等。

2. 掩模掩模是用来投射光刻图案的模板,通常是通过电子束刻蚀或光刻工艺制备的。

掩模上有所需的图形样式,光在通过掩模时会形成所需的图案。

3. 曝光曝光是将掩模上的图案投射到光刻胶表面的过程。

曝光机通过紫外线光源产生紫外线,通过透镜将掩模上的图案投射到光刻胶表面,形成图案的暗部和亮部。

4. 显影显影是通过化学溶液将光刻胶上的图案显现出来的过程。

曝光后,光刻胶在图案暗部和亮部会有不同的化学反应,显影溶液可以去除未暴露的光刻胶,留下所需的图案。

5. 蚀刻蚀刻是将图案转移到硅片上的过程,通过化学腐蚀的方式去除光刻胶未遮盖的部分,使得图案转移到硅片表面。

二、光刻工艺中的关键技术1. 分辨率分辨率是指光刻工艺能够实现的最小图案尺寸,通常用实际图案中两个相邻细线或空隙的宽度之和来表示。

分辨率受到光刻机、光刻胶和曝光技术等多个因素的影响,是衡量光刻工艺性能的重要指标。

2. 等效焦距等效焦距是光刻机的重要参数,指的是曝光光学系统的有效焦距,影响光刻图案在光刻胶表面的清晰度和分辨率。

3. 曝光剂量曝光剂量是指单位面积上接收的光能量,通常用mJ/cm^2或μC/cm^2来表示。

曝光剂量的选择对分辨率和光刻胶的副反应有重要影响。

4. 曝光对位精度曝光对位精度是指光刻胶上已存在的图案和新的曝光对位的精度,是保证多层曝光图案对位一致的重要因素。

光刻技术在半导体工艺中的应用

光刻技术在半导体工艺中的应用随着科学技术的不断发展,半导体技术越来越成为通信、电力、信息、国防等各个领域的重要支撑。

而光刻技术作为半导体工艺中的一环,也在这个过程中发挥着不可替代的作用。

本文将会介绍光刻技术的基本原理和在半导体工艺中的应用,并探讨其对于半导体技术发展的意义。

一、光刻技术的基本原理光刻技术是一种以光为刻写工具的微细制造技术,其过程主要包括光刻胶涂覆、暴光和化学处理三个部分。

具体步骤如下:1.光刻胶涂覆:将光刻胶涂覆在硅片上,使其均匀地分布在硅片表面,并快速旋转使其均匀铺开。

2.暴光:在暴光机上用掩模板对光刻胶暴光,将光模式转化为电子模式,控制曝光时间及强度,使上面的掩膜在光刻胶上形成所需图形模板。

3.化学处理:通过显影、清洗、特殊处理等方式将目标图形转换成具体的成像结构,最后留下所需的金属线路和器件。

总的来说,光刻技术的核心在于光刻胶上的掩膜,在这个过程中,匀称、干净的光模板非常重要,因为它会直接影响到掩膜在暴光过程中产生的精度和准确性。

如果光模板产生问题,比如说掩码光打入的角度不同、光刻机照射强度不均等问题将会对制造过程产生极大的影响,甚至会导致最终产品严重出错。

二、光刻技术在半导体工艺中的应用1.微处理器制造微处理器是一种十分重要的半导体器件,它广泛地应用于计算机、智能手机、智能穿戴设备等电子产品中。

而光刻技术对于微处理器制造也起到至关重要的作用,其主要应用于芯片图形制造、光掩模和设备的制造等方面。

结合目前的制造水平,光刻技术已经可以制造出高精度、高度集成化的微处理器,为全社会智能化和数字化的发展提供了坚实基础。

2.光电子学制造光电子学作为半导体工艺中的一个重要领域,同样是光刻技术需要涉及的领域之一。

在光电子学的制造过程中,光学成像被广泛地应用于激光光刻、裸片检验、掩码模制,特别是对于高分辨度的二极管、激光器等结构的制造,光刻技术可以发挥更大的优势。

在现代光电子学产品制造中,光刻技术已经成为了不可或缺的工具。

半导体光刻工艺技术基础

Litho Equipment Litho Chemistry

Pitch = L + S

LS

PR

SiON

FSG

SiN

光刻关键参数

CD 〔Critical Dimension〕: Line Width,Space Width or Hole Diameter of specified designed pattern to monitor photo process condition and resolution capability.

IMD Film

Si Base

PR Developing 52s Puddle ,45s Rinse

IMD Film

Si Base

ADI inspection

Ion Plasma

+++++++

e-

e-

e-

e-

IMD

e-

Si Base

Etching

IMD Film

Si Base

Hard Bake 110 ºC 60 S

Overlay

光刻关键参数

光刻关键参数

Two Criterions: CD v.s. Overlay

1. 光刻胶的组分 2. 光刻胶的种类 3. 光刻胶特性概要

四、光刻胶

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的种类

光刻胶的种类

光刻胶的种类

光刻胶的种类

半导体制造工艺之光刻原理课件

436,365 nm: Photo-Active-Component (PAC)

R

k1

NA

248,193 nm: Photo-Acid-Generator (PAG)

Mask design and resist

process

[nm]

436 365 248 193

k1 0.8 0.6 0.3-0.4 0.3-0.4

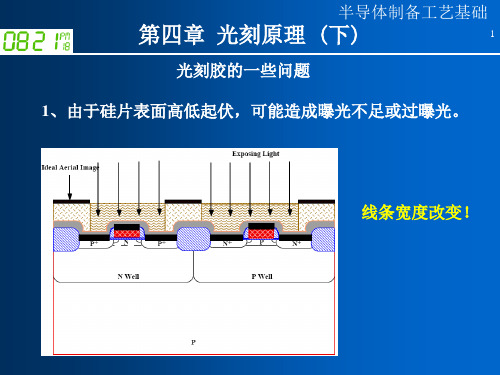

第四章 光刻原理 (下)

28

光栅扫描(左)和矢量扫描

半导体制备工艺基础

第四章 光刻原理 (下)

29

电子束光刻问题:1)速度慢!

半导体制备工艺基础

第四章 光刻原理 (下)

30

电子束光刻问题:2)电子散射及二次电子:线条宽>束斑

✓真空下工作 ✓焦深大 ✓直写,无掩膜版

半导体制备工艺基础

第四章 光刻原理 (下)

干法去胶(Ash)

等离子去胶(Oxygen plasma ashing) 高频电场 O2电离O-+O+

O+活性基与胶反应 CO2, CO ,H2O。

半导体制备工艺基础

第四章 光刻原理 (下)

12

R

k1

NA

提高分辨率的方法

1、Using light source with shorter

光源

波长(nm) 术语

半导体制备工艺基础

第四章 光刻原理 (下)

9

图形转移——刻蚀

半导体制备工艺基础

第四章 光刻原理 (下)

10

图形转移——剥离(lift-off)

去胶

半导体制备工艺基础

第四章 光刻原理 (下)

11

溶剂去胶 (strip):Piranha (H2SO4:H2O2)。 正胶:丙酮

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1947年12月由贝尔实验室完成四特性的总结并最终应用。

二、光刻技术在IC制造中的作用

何谓集成电路IC IC芯片剖面图 单层制造流程简述 光刻设备在IC制造中的作用

何谓IC---集成电路

IC:用硅的体电阻做电阻,用P-N结形成电容;所有有源和 无源器件器件都集合到一个半导体材料上。 1958年9月,TI公司的Jack S.Kilby第一次将所有元器件 (12个元件)都集合到一个的半导体材料上,产生第一块 集成电路。2000年度荣获诺贝尔物理学奖。 现在,超大规模集成电路,一个芯片可以容纳百万个元件。

光刻关键参数

Answer: <1> 国贸高楼 对准和线宽控制; <2> 照像 1)光线;2)好的底片;3)好的相机;4)失真? 5)本人天生面目?

Micro-lithography Key parameter

• For design rule:

光刻关键参数

– – – – – – –

Resolution Light Source Depth of Focus(DOF) Linearity Line-edge Roughness CD Uniformity Overlay

Thanks!

随后进入光阻图形转换至晶圆表面阶段:通过各种刻蚀工艺转换图形至晶圆表面。 最后,将作为遮挡层的光阻(PR)剥离。到此第一层工艺完成。

PR

Nitride PAD Oxide

光刻设备在IC制造中的作用 ----IC电路单层制造流程简介

流程

薄膜

说明

薄膜(Thin_film)

1.化学气相沉积(CVD) 2.金屬溅镀(PVD) 3.扩散(Diffusion) FILM Wafer

IC芯片剖面图(多层)

PA SION PA OX

图: 一个CMOS器件的剖面示意图。

AL Pad

Global

MT VIA

M2 V1 M1

Intermediate

IMD2

IMD 1

Litho Key layers: Local STI、 POLY、C.H.、M1

(‘’Nano’’ realm)

半导体光刻工艺技术基础

芯硕半导体(中国)有限公司

做世界一流产品 创世界一流品牌

Contents

1. 2. 3.

4.

5. 6. 7.

半导体技术 光刻技术在IC制造中的作用 光刻的工艺流程 光刻胶 光刻机 光源 技术改进和新技术

一、半导体技术

半导体定义 半导体发展历史

半导体定义

常温下导电性能介于导体(conductor) 与绝缘体(insulator)之间的材料,叫做 半导体(semiconductor). 半导体五大特性∶电阻率特性,导电 特性,光电特性,负的电阻率温度特 性,整流特性。

P+

P+

N-Well

N+

P-Well

N+

光刻设备在IC制造中的作用

----IC电路单层制造流程简介

在wafer(晶圆)预检侧完毕被送到FAB的工艺线上后,先后在wafer表面 生长出一层致密的SiO2膜和另外一层Si3N4膜,分别称为PAD Oxide和Nitride。

Nitride PAD Oxide

光刻关键参数

Overlay

光刻关键参数

Two Criterions: CD v.s. Overlay

四、光刻胶

1. 2. 3.

光刻胶的组分 光刻胶的种类 光刻胶特性概要

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的种类

光刻胶的种类

光刻胶的种类

光刻胶的种类

光刻胶的种类

概述

OPC

OPC

OPC

OPC

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

Si Base

Si Base

Si Base

ADI inspection

OVL Measurement

Ion Plasma

CD Measurement

+++++++

eeeIMD

ee-

Si Base

Etching

光刻关键参数 请大家思考两个问题: <1> 国贸高楼,建筑师建造之的难度和关键点; <2> 给你的朋友照像时,如何才能留下 那美好的一瞬间,永久回忆?

STI: shallow trench isolate浅沟槽隔离工艺

光刻设备在IC制造中的作用

----IC电路单层制造流程简介

然后在两层膜的表面甩上光阻、曝光、 显影,进而在wafer表面形成光阻的电路 图形。

PR Nitride PAD Oxide

光刻设备在IC制造中的作用

----IC电路单层制造流程简介

相关光学专题

相关光学专题

学专题

相关光学专题

六、光源

1. 2. 3.

光源要求 光谱及光刻机光源 下一代光源

光源要求

光谱及光刻机光源

光谱及光刻机光源

光谱及光刻机光源

光谱及光刻机光源

下一代光源

七、技术改进和新技术

1. 2. 3. 4.

概述 OPC 浸没式光刻 NGL

半导体的应用,按照其制造技术可以 分为:集成电路(IC)器件,分立器 件、光电半导体、逻辑IC、模拟IC、 储存器等大类

半导体发展历史

1833年,英国巴拉迪最先发现硫化银的电阻随着温度的上升而降低(负 电阻率温度特性)。这是半导体现象的首次发现。 1839年,法国的贝克莱尔发现半导体和电解质接触形成的结,在光照下 会产生一个电压--光生伏特效应,这是被发现的半导体的第二个特征。 1874年,德国的布劳恩观察到某些硫化物的电导与所加电场的方向有关, 即它的导电有方向性,这就是半导体的整流效应,也是半导体所特有的 第三种特性。 1873年,英国的史密斯发现硒晶体材料在光照下电导增加的光电导效应, 这是半导体又一个特有的性质。 1911年考尼白格和维斯首次定义半导体这个名词。

。。。

Diffusion

deposition implant

plating

etching

三、光刻的工艺流程

1. 2.

光刻工艺 光刻关键参数

光刻工艺

光刻工艺流程 Standard Litho Process Wafer Flow ( 1 )

光刻工艺流程 Standard Litho Process Wafer Flow ( 2 )

IMD Film

IMD Film

IMD Film

Si Base

Si Base

Si Base

PR Developing 52s Puddle ,45s Rinse

Hard Bake 110 º 60 S C

Cooling 23 º C

CD

PR IMD Film Cu PR IMD2 Cu IMD 1 IMD Film

光刻胶的种类

光刻胶的种类

光刻胶的种类

光刻胶特性概要

五、光刻机

1. 2. 3. 4. 5. 6.

概述 接近式光刻机 接触式光刻机 步进式光刻机 扫描式光刻机 相关光学专题

概述

接触式光刻机

接近式光刻机

步进式光刻机

相关光学专题

相关光学专题

相关光学专题

相关光学专题

相关光学专题

相关光学专题

1.湿蚀刻(Wet-ETCH) 2.干蚀刻(DRY-ETCH)

光阻去除(PR remove)

光阻去除

将光阻去除后就是我們所需的 图形(PATTERN)

光刻设备在IC制造中的作用

-

由POLY工艺:

集成电路的最小线宽决定于光刻设备的分辨率。它定义了半导体器件 尺寸。

-

光刻设备是IC制造中的核心设备。

图释

Wafer

黃光

黃光(PHOTO)

1.光罩(MASK) 2.光阻(Coater) 3.曝光(Exposure) 4.显影(Development)

FILM Wafer

光刻决定CD

光罩 光阻 FILM Wafer

25~45次litho 65nm,>45层

植入 刻蚀

光阻 FILM Wafer

刻蚀(ETCH)

Pitch = L + S

Litho Equipment

L

S

PR

SiON

FSG

– – – –

Aspect Ratio Resist film loss CD uniformity Etch Selectivity

SiN

Litho Chemistry

光刻关键参数

CD (Critical Dimension): Line Width,Space Width or Hole Diameter of specified designed pattern to monitor photo process condition and resolution capability.