光刻基础工艺培训

光刻基础工艺培训

光刻技术的应用领域

集成电路制造

微电子器件制造

光刻技术是集成电路制造中最为关键的工 艺之一,通过光刻技术可以将电路和器件 的结构复制在硅片上。

光刻技术也广泛应用于微电子器件制造领 域,如LED、MEMS等器件的结构制造。

纳米科技

生物医学

光刻技术还可以应用于纳米科技领域,如 纳米线、纳米薄膜等结构的制造和表征。

1 2

极紫外线光刻技术(EUV)

利用波长更短的极紫外线光源,提高光刻分辨率 和降低制造成本。

纳米压印光刻技术

通过物理或化学方法将微结构转移到光刻胶上, 实现高分辨率、高效率的制造。

3

电子束光刻技术

利用电子束直接在光刻胶上刻画微结构,适用于 高精度、小批量生产。

光刻技术在微电子领域的应用前景

集成电路制造

前烘

前烘

使光刻胶中的溶剂挥发, 增强光刻胶与硅片之间的 黏附力。

前烘温度和时间

需根据光刻胶的特性和工 艺要求进行控制。

前烘效果

前烘效果不佳可能导致光 刻胶与硅片之间产生剥离 现象。

曝光

曝光

通过一定波长的光对光刻胶进行 照射,使光刻胶发生化学反应。

曝光方式

有接触式曝光和非接触式曝光两种 方式,其中非接触式曝光应用较为 广泛。

坚膜温度和时间

需根据光刻胶的特性和工艺要求进行控制。

坚膜效果

坚膜效果不佳可能导致光刻胶在后续工艺中发生 脱落或损坏。

腐蚀

腐蚀

通过化学腐蚀剂对硅片进行腐蚀,形成所需图案。

腐蚀剂选择

需根据实际需求选择合适的腐蚀剂。

腐蚀深度

腐蚀深度对图案的形成效果有很大影响,需进行精确控制。

去胶

去胶

01

光刻工艺培训教程

光刻工艺培训教程光刻工艺是半导体制造中非常重要的一环,它通过光刻胶和光刻机等工具,将芯片设计图案显影到硅片上。

本文将为大家介绍一些光刻工艺的基本知识和培训教程,帮助大家更好地理解和掌握光刻工艺。

一、光刻胶光刻胶是光刻过程中最关键的材料之一,负责将芯片设计图案转移到硅片上。

常见的光刻胶有正胶和负胶两种。

正胶是根据光敏化剂的特性,在曝光后变性,形成湿润的胶层,通过显影后去除未曝光的部分,形成芯片的图案。

负胶则正好相反,曝光后未显影的部分形成了硬质胶,而显影后的部分被去除,形成芯片图案。

二、光刻机光刻机是将芯片设计图案显影到硅片上的关键设备。

光刻机工艺中的几个重要的工作步骤包括:底部对位,涂覆光刻胶,预烘烤,曝光,显影,清洗等。

其中,曝光是最核心的一步,通过光照的方式将芯片图案显影到硅片上。

三、光刻工艺步骤1.底片准备:底片要经过化学清洗,去除表面杂质,并在光刻胶附着的表面形成胶层的底板。

2.光刻胶涂覆:将准备好的光刻胶均匀涂覆在底片上,通常采用自旋涂覆的方式。

3.烘烤:将涂覆好光刻胶的底片放入烘烤炉中,通过高温烘烤,除去溶剂使胶层在底片上形成均匀的薄膜。

4.曝光:将底片放入光刻机中进行曝光,将芯片设计图案转移到胶层上。

曝光需要准确控制光源的强度和时间。

5.显影:使用合适的显影剂将未曝光部分的光刻胶去除,显现出想要芯片图案。

6.清洗:使用溶剂清洗去除显影后剩余的胶层和其他杂质。

7.检测:对显影后的芯片进行质量检测,确保芯片图案的质量和精确性。

四、光刻现场操作光刻工艺的实际操作需要在无尘室中进行,保证整个过程的工艺纯净性。

操作人员需要穿着特定的防静电服,并且使用无尘环境下的特殊工具和设备。

操作时需要严格按照工艺流程进行,并且进行各个步骤的记录和检查,确保工艺的可控性和稳定性。

五、光刻工艺注意事项1.要严格在无尘室环境下操作,避免因为杂质的干扰对芯片的影响。

2.每一步操作都需要精确控制,避免因为操作失误导致整个工艺的失败。

半导体工艺之光刻刻蚀专题培训课件

超净间的组成及注意事项

更衣间

风淋室

工作间1

工作间2

传递仓

超净服的穿戴

◆工作服穿戴步骤及注意事项

第一步:戴上口罩; 注意事项:

◆穿戴前把头发扎好,衣

√服整理好; ◆戴口罩时可以露出鼻子。

戴口罩时可以 露出鼻子

√

◆工作服穿戴步骤及注意事项

第二步:戴上工帽; 注意事项:

√ ◆需要把纽扣扣好 ◆不能有头发外露。

头发外露

◆工作服穿戴步骤及注意事项

第三步:穿戴工衣; 注意事项:

◆工帽需要被工衣完

√ 全覆盖 ◆需要扣好纽扣。

工帽外露,纽扣没有 扣好

◆工作服穿戴步骤及注意事项

第四步:穿戴工裤、工鞋; 注意事项:

◆选用合适的工鞋,穿工鞋时 不能踩到鞋跟。

√踩 到 鞋 跟

◆工作服穿戴步骤及注意事项

第五步:戴好乳胶手套; 注意事项: ◆乳胶手套分大(L)、中 (M)、小(S),请选用尺寸 合适的手套

导入—光刻和刻蚀

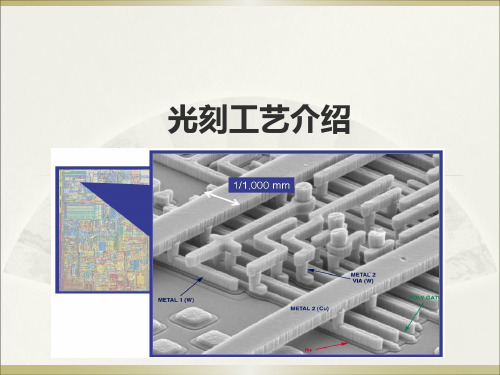

图形转移(pattern transfer)是微电子工艺的重要基础,其作用是使器件和 电路的设计从图纸或工作站转移到基片上得以实现,我们可以把它看作是一个在 衬底上建立三维图形的过程,包括光刻和刻蚀两个步骤。

光刻 (lithography,又译图形曝光 ):使用带有某一层设计几何图形的掩模 版(mask),通过光化学反应,经过曝光和显影,使光敏的光刻胶在衬底上形成三 维浮雕图形。将图案转移到覆盖在半导体晶片上的感光薄膜层上(称为光致光刻 胶、光刻胶或光阻,resist,简称光刻胶)的一种工艺步骤。

√乳 胶 手 套 尺 寸 过 大

◆穿戴流程示意图

√√ √√

◆其他注意事项

光刻基础工艺培训

光刻基础工艺培训为了满足市场对高性能、高密度、高可靠性的集成电路产品的需求,光刻工艺技术一直处于不断发展和创新之中。

随着半导体工艺的不断深入和集成度的不断提高,对光刻技术的要求也越来越高,所以掌握光刻基础工艺对于从事半导体制造和相关领域的工程师和技术人员来说至关重要。

一、光刻基础知识1. 光刻机械结构光刻机是光刻工艺中最重要的设备之一,它主要由光源、遮光系统、探針及控制系统等部分组成。

光源主要是紫外光或者深紫外光,遮光系统可以实现不同光刻胶的曝光,探針则用于检验图案的精度和重复性,控制系统则是整个光刻机的控制中心。

2. 光刻胶光刻胶是光刻工艺中不可或缺的材料,它的选择对于最终的图形效果有很大的影响。

光刻胶的主要作用是接受光的能量,并且使其在显影过程中形成所需的结构。

光刻胶的种类有很多,根据不同的工艺和要求可以选择不同的光刻胶。

3. 掩模在光刻制程中,掩模是用来制作图案的载体,它的质量和精度直接影响到最终的制程效果。

现在常见的掩模有玻璃掩模、石英掩模和硅掩模等。

二、光刻基础工艺流程1. 准备工作在进行正式的光刻工艺之前,首先需要对光刻机进行一系列的检查和调试,包括光源的选择、探针和遮光系统的调整、光刻胶的加载等工作。

2. 曝光曝光是光刻工艺中最关键的一步,它决定了最终图案的形状和精度。

曝光时需要根据不同的光刻胶和要求来选择合适的曝光能量和时间。

3. 显影在曝光之后,需要对光刻胶进行显影,将不需要的部分去除,从而形成所需的图案。

显影剂的选择和显影时间的控制对于图案的清晰度和精度有很大的影响。

4. 清洗最后需要对样品进行清洗,将光刻胶残留和其他杂质去除,使得最终的制品达到所需的要求。

三、光刻基础工艺的应用光刻基础工艺广泛应用于半导体制造、平板显示、光学元件制造等领域。

在半导体制造中,光刻工艺被用于制作芯片上的电路图案,其精度和重复性对于芯片的性能和品质有着至关重要的影响。

在平板显示和光学元件制造领域,光刻工艺则被用于制作微米级的图案和结构,用于显示屏和光学器件的制作。

光刻工艺培训资料

对准图形

三种曝光方式

接触曝光:光的衍射效应较小,因而分辨率高;但易损坏

掩模图形。

接近式曝光:延长了掩模版的使用寿命,但光的衍射效应

更为严重,因而分辨率只能达到2—4um 左右。

投影式曝光:掩模不受损伤,提高了对准精度,也减弱了

灰尘微粒的影响。缺点是投影系统光路复杂,对物镜成像 能力要求高。

光刻的意义 光刻是半导体芯片加工中的关键工序!

光刻确定了管芯的关键尺寸,外观图形。

光刻过程中的错误可造成图形歪曲、残缺,可直接导 致图形外观异常,并最终可转化为对管芯的电特性产 生影响。 图形的错位(对版偏移)也会导致类似的不良结果。

光刻工艺流程

衬底 涂胶 衬底 前烘 衬底 曝 光

衬底

坚膜

显影 衬底 衬底

光刻胶

定义: 光刻胶(Photoresist简称PR)又称光致抗蚀剂,它是一种对光敏感的 有机化合物,它受紫外光曝光后,在显影液中的溶解度会发生变化。 作用: a、将掩膜板上的图形转移到晶片表面的光刻胶中; b、在后续工序中,保护下面的材料(刻蚀)。 目前我厂用到的光刻胶: 正性光刻胶: EPG 518 (用于台面光刻)、 RZJ-304(用于ITO、SIO2光刻)。 负性光刻胶:KMP3130B(用于PN光刻)

光刻胶 衬底 蒸镀材料

涂胶方式

光刻胶的涂覆常用方法是旋转涂胶法:静态旋转和动态喷洒 静态涂胶:首先把光刻胶通过管道堆积在晶圆的中心,然后低速 旋转使光刻胶铺开,再高速旋转甩掉多余的光刻胶,高速旋转时 光刻胶中的溶剂会挥发一部分。

光刻工艺流程

动态喷洒:随着wafer直径越来越大,静态涂胶已不能满 足要求,动态喷洒是以低速旋转,目的是帮助光刻胶最初 的扩散,用这种方法可以用较少量的光刻胶而达到更均匀 的光刻胶膜,然后高速旋转完成最终要求薄而均匀的光刻 胶膜。

8 基本光刻工艺PPT课件

4

工艺步骤 目的

对准和曝光

在掩膜版和图形在晶圆上 的精确对准和光刻胶的曝 光。负胶是聚合物

光刻胶中的感光剂是用来产生或者控制聚 合物的特定反应。如果聚合物中不添加感光剂, 那么它对光的敏感性差,而且光谱范围较宽, 添加特定的感光剂后,可以增加感光灵敏度, 而且限制反应光的光谱范围,或者把反应光限 制在某一波长的光。

15

• 添加剂 光刻胶中的添加剂主要在光刻胶薄膜中用

来吸收和控制光线,可以阻止光刻胶没有被曝 光的部分在显影过程中被溶解。 8.5 光刻胶的表现要素

从晶圆上去除光刻 胶层

氧化层 晶圆

6

如果掩膜版的图形 是由不透光的区域决 定的,称其为亮场掩 膜版;而在一个暗场 掩膜版中,掩膜版上 的图形是用相反的方 式编码的,如果按照 同样的步骤,就会在 晶园表面留下凸起的 图形。

暗场掩膜版主要 用来制作反刻金属互 联线。

亮场 暗场

7

刚才介绍了对光有负效应的光刻胶,称为负 性胶。同样还有对光有正效应的光刻胶,称为正 胶。用正性胶和亮场掩膜版在晶园表面建立凸起 图形的情况如图8.7所示。

对光刻胶的要求包括一下几个方面: • 分辨率

在光刻胶层能够产生的最小图形通常被作 为对光刻胶的分辨率。产生的线条越小,分辨 率越高。分辨率不仅与光刻胶本身的结构、性 质有关,还与特定的工艺有关,比如:曝光光 源、显影工艺等。

稀化光刻胶,通过旋转 形成薄膜

光刻基础工艺培训共51页文档

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左

ቤተ መጻሕፍቲ ባይዱ

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

光刻基础工艺培训

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

光刻培训

2. 根据光刻胶能形成图形的最小光刻尺寸来分:传统光刻胶和化学放大 光刻胶。 传 统 光 刻 胶 。 适 用 于 I 线 ( 365nm ) 、 H 线 ( 405nm ) 和 G 线 (436nm),关键尺寸在0.35μm 及其以上。 化学放大光刻胶( CAR , Chemical Amplified Resist )。适用于 深紫外线(DUV)波长的光刻胶,如KrF(248nm)和ArF(193nm)。

前烘(软烘)注意事项

掩膜板/光罩

1、掩膜板的分类: (1) 光掩膜板( Photo Mask )包含了整 个衬底片的芯片图形特征,进行 1 : 1 图形复制。该掩膜板用于接近式光刻 和扫描对准投影机中; (2)投影掩膜板(Reticle)。只包含衬 底片上的一部分图形(例如四个芯 片),一般为缩小比例(一般为 4 : 1)。需要步进重复来完成整个硅片的 图形复制。 投影掩膜板的优点:投影掩膜板的 特征尺寸较大(4×),掩膜板制造更 加容易;掩膜板上的缺陷会缩小转移 到硅片上,对图形复制的危害减小; 使曝光的均匀度提高。

光刻基本知识

6. 数值孔径(NA, Numerical Aperture)。透镜收集衍射光(聚光)的 能力。一般来说NA 大小为0.5-0.85。提高数值孔径的方法:提高介 质折射率n,采用水代替空气;增大透镜的半径; 7. 分辨率(Resolution)。区分临近最小尺寸图形的能力。提高分辨率 的方法:减小光源的波长、采用高分辨率的光刻胶、增大透镜半径、 采用高折射率的介质,即采用浸入式光刻技术、优化光学棱镜系统以 提高k(0.4-0.7)值(k 是标志工艺水平的参数); 8. 焦深(DOF,Depth of Focus )。表示焦点周围的范围,在该范围内 图像连续地保持清晰。焦深是焦点上面和下面的范围,焦深应该穿越 整个光刻胶层的上下表面,这样才能够保证光刻胶完全曝光。增大焦 深的方法:增大光源的波长、采用小的数值孔径、利用CMP 进行表面 平坦化。由于前两种方法会降低分辨率,而分辨率是芯片制造所努力 提升的重要参数,因此我们需要在看上去相互矛盾的两个方面做出某 种平衡。一般在保证基本的焦深要求下不降低分辨率,即以分辨率为 主。所以,现在一般采用CMP平坦化技术保证足够的焦深。

半导体光刻技术课件

Photo and Photoresist

★ Photoresist classify (base on light source and )

Mercury Lamp

Excimer Laser Fluorine Laser

Name

G-line H-line I-line XeF XeCl KrF (DUV) ArF

分步重复光刻机

步进扫描光刻机

Future

接近式光刻机

接近式光刻机 缓解了沾污问

题。

工作能力下降 减小了分辨能 力,获得小的 关键尺寸成问

题

光刻机的发展

扫描投影光刻机

分步重复光刻机

20世纪80年代初 解决了沾污和 边缘衍射

20世纪80年代 后期,可以使用

缩小透镜 提高了套刻均 一度,提供了高

分辨率

步进扫描光刻机

Uv Light

Cr PATTERN

Wafer

光刻机基础介绍

31

光刻机的发展

2 Resolution limit AND DOF

光刻机的发展

光刻机的发展主要从二十世纪70年代到现在,从早期的线宽5微 米以上到现在的亚微米尺寸,从汞灯光源到KrF等,按曝光方式大 致将光刻机分为五代。

接触式光刻机 接近式光刻机 扫描投影光刻机

光刻胶的基本要求

★EBR——Edge Bead Removal

EBR化剂的成份一般和光刻胶的溶剂成份相同。正胶的EBR一般 成份为PGMEA(丙二醇甲醚醋酸酯)和PGME(丙二醇甲醚),比例 为30%和70%。

EBR除了用于去边、背清之外,也用于金属层之后返工去胶用。

EBR的控制点为金属杂质含量。

NA = n * sin

光刻基础工艺培训

二、光刻工序使用化学材料

光刻工序主要使用的材料有:HMDS液、光 刻胶(正、负)、显影液(正、负)、漂洗 液(正、负)、SiO2腐蚀液、铝腐蚀液、SH 去胶液、OMR剥离去胶液、浸润剂等等,这 些化学试剂基本是有毒性有腐蚀性的,因此 我们在使用这些化剂之前有必要首先了解它 们的特性和使用方法。

3.8光刻胶的去除

刻蚀完成后,当图案成为圆片最表层永久的 一部分后,充当图形转移作用的中介——光 刻胶不再需要,此时就必须将其去除。

去除表面光刻胶可分为:有金属的和无金属 的。

无金属的表面湿法去除常用:硫酸+氧化剂混 合溶液。

有金属的表面湿法去除常用:有机去除剂。

3.9 腐蚀后检、去胶后检验

这是光刻的最终步骤,它与显影检验的规程 基本上是一致的,只不过大多数的异常无法 挽回(不能进行重新工艺处理)。例外是表 面受污染的圆片可能可以通过重清洗后重新 检验。

方法:首先在强光下进行表面目检,之后是 显微镜下检查是否有图形缺陷。

问题来源:残留腐蚀液、连铝、去胶不尽、 水迹印、等刻胶丝、侵蚀、过腐蚀、断铝、 三次图形未覆盖好、线条毛刺、掉铝条、翘 丝、背面残留氧化层

三、光刻工艺流程

光刻

图形复印

化学腐蚀

受入 匀胶 对位 显影 显检

腐蚀 腐检 去胶 去胶检

3.1受入

受入主要是接受上工序的来片时检查准备光刻的 硅片的流程、片数等是否正确,以及硅片的表面 是否正常(要求无划伤、沾污、颜色一致)

3.2前处理

前处理主要是硅片表面干燥以及硅片表面气相成底 膜处理,这种方法可以有效提高光刻胶在硅片表面 的粘附性。

涂胶方式:静态、动态、移动手臂喷洒

涂胶的基本步骤: 予转,主要去除硅片表面的悬浮物 滴胶,主要将足量的光刻胶打在硅片的圆心 推胶,主要将硅片圆心的胶分布到整个硅片表面 甩胶,主要将硅片上多余的胶甩走,并且使胶膜

光刻原理培训教材

硅片截面

光刻工艺的简介

均匀胶层(正胶) 表面生长氧化层

硅片截面

光刻班进行加工的片子, 都必须经过的步骤-匀胶。 上图中为2道匀胶机

光刻工艺的简介

紫外线曝光灯

均匀胶层(正胶) 表面生长氧化层

硅片截面

图中为光刻班的核心加工设备 -光刻机。 经过上版、版对准、上片、片 对准后执行曝光。将掩膜图形 复印到硅片表面的胶层上

正胶:本身是难溶于正胶显影液的物质。而被紫外线照射 过的胶层会变为易溶,经正胶显影液显影后,会被 溶解去除。 负胶:与正胶相反,本身就是易溶于负胶显影液的物质。 而被紫外线照射后的胶层会变为难溶,能够抵抗负 胶显影液的显影。未曝光的胶层会被溶解去除。

光刻胶 假设如下情景:

紫外线光源

掩膜(不透光)

匀过负胶的硅片

表面生长氧化层

硅片截面

光刻胶

光刻胶:是一种具有感光成像功能的混合物, 其溶质为有用成分,具有抗蚀能力。使用时, 用匀胶机均匀的涂在硅片的表面。胶层在经过 紫外线照射时会发生化学性质的改变,经过显 影后部分胶层被溶解,这样就承载了掩膜版上 的图形。

光刻胶

根据光刻胶溶质感光性的差异,将光刻胶分为正性光刻胶 和负性光刻胶,以下简称正胶和负胶。

yθ

x

x

光刻的意义

光刻是半导体芯片加工中的关键工序!

光刻确定了器件的关键尺寸。 光刻过程中的错误可造成图形歪曲或套准不好,最终可转化 为对器件的电特性产生影响。 图形的错位也会导致类似的不良结果。 光刻工艺中的另一个问题是缺陷。光刻是高科技版本的照相 术,只不过是在微小尺寸下完成。在制程中缺陷会因为多次 光刻而被会放大,大大降低成品率。

4寸:接触式一次曝光

光刻工艺培训资料38页PPT

谢谢!

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

光刻工艺培训资料

16、自己选择的路、跪着 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才能 所向披 靡。

光刻工艺及设备培训-7月23日

弊端: •可能导致光刻胶流动,使图形精度减低。 •通常会增加将来去胶的难度。

去 胶

图形转移加工后,光刻胶已完成它的使命,需要清除掉。去胶有湿法与干法两种。 湿法: 是用各种酸碱类溶液或有机溶剂将胶层腐蚀掉,最普通的腐蚀溶剂是丙酮,它可以溶 解绝大多数光刻胶。 干法: 用氧气等离子体刻蚀去胶(强氧化去胶) 注意:不能用于带有Ag、Cu、ZrO、parylene和聚酰亚胺的基片

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

曝光工具: • 接触式光刻机 • 步进重复式曝光系统 • 电子束曝光系统

分辨率:2 ㎛ 套刻精度:±1 ㎛

分辨率:0.7 ㎛ 套刻精度:±0.5 ㎛ 曝光面积:150*150mm

国产光刻机

SUSS MA6光刻机(2台) SUSS MA6及国产光刻机是设计用于实验室扩展研发、小批量生产或者试制生产环境下的高分 辨率光刻系统。 该机器提供了最好的基片适应性,可夹持不同厚度不规则形状、可变厚度的晶片。同时标准尺 寸基片最大直径为150mm或可达6″×6″。

4

实验室现有匀胶设备:

国产匀胶台

SSE 涂胶台

芯源双轨自动涂胶显 影机

Process Troubleshooting 表面出现气泡 •滴胶时胶中带有气泡 •喷嘴尖端切口有问题或带刺

放射状条纹 •胶液喷射速度过高 •设备排气速度过高 •胶涂覆前静止时间过长 •匀胶机转速或加速度设置过高 •片子表片留有小颗粒 •胶中有颗粒

中心漩涡图案 •设备排气速度过高 •喷胶时胶液偏离衬底中心 •旋图时间过长

中心圆晕 •不合适的托盘 •喷嘴偏离衬底中心

胶液未涂满衬底 •给胶量不足 •不合适的匀胶加速度

针孔 •光刻胶内存在颗粒或气泡 •衬底上存在颗粒

最新半导体光刻工艺技术基础PPT课件

Contents

1. 半导体技术 2. 光刻技术在IC制造中的作用 3. 光刻的工艺流程 4. 光刻胶 5. 光刻机 6. 光源 7. 技术改进和新技术

IC芯片剖面图(多层)

Global Intermediate

AL Pad

MT VIA

M2 V1

Local (‘’Nano’’ realm) P+

七、技术改进和新技术

概述

OPC

OPC

OPC

OPC

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

P+ N-Well

PA SION PA OX

图: 一个CMOS器件的剖面示意图。

M1

N+

IMD2

IMD 1

Litho Key layers:

N+ P-Well

STI、 POLY、C.H.、M1

光刻设备在IC制造中的作用

----IC电路单层制造流程简介 在wafer(晶圆)预检侧完毕被送到FAB的工艺线上后,先后在wafer表面 生长出一层致密的SiO2膜和另外一层Si3N4膜,分别称为PAD Oxide和Nitride。

1.化学气相沉积(CVD) 2.金屬溅镀(PVD) 3.扩散(Diffusion)

FILM Wafer

Wafer

黃光

25~45次litho 65nm,>45层

光刻工艺培训教程

光刻工艺培训教程2009年10月31日星期六15:51一. 总纲1. 什么是光刻?对光刻总的质量要求是什么?光刻就是将掩膜版上的几何图形转移到涂有一层光刻胶的硅片表面的工艺过程。

对光刻总的质量要求为:①条宽符合指标要求②套刻精度符合指标要求③胶厚符合指标要求④无缺陷⑤胶图形具有较好的抗腐蚀能力2. 在我们生产线的工艺中,一般有那些光刻工序层次?其中那些是关键层,为什么称之为关键层?对不同的工艺流程,光刻的层次可能会有所不同,一个典型的1.0微米单多晶双铝工艺一般需要有如下的光刻层次:阱,有源区,场注,多晶,N-LDD,N+S/D,P+S/D,接触孔,孔注,金属-1,通孔,金属-2,钝化孔。

其中,有源区,多晶,接触孔,金属-1,通孔,金属-2我们称之为关键层。

之所以称之为关键层,是因为这些层次的光刻:①直接影响器件的电学性能或对最终成品率有重大影响②条宽要求最严格③套刻精度要求最严格3. 典型的光刻流程。

一个典型的光刻全过程为:硅片表面预处理→涂胶(去边)→前烘→(对位)曝光→PEB烘→显影→后烘→显检(测量)二. 涂胶前处理1. 涂胶前为什么要进行增粘处理?一般可利用亲水/疏水理论对其进行解释。

由于衬底表面吸水存在氢氧基团,使疏水的光刻胶无法与亲水的硅片表面结合良好。

通常的方法是使用hydroxy getter化学方法去除表面的OH基团,一般采用alkylsilane compounds,如HMDS.2. 使用烘箱进行HMDS增粘处理要注意那些问题?使用烘箱进行HMDS增粘处理的注意事项:①预处理完的硅片应在一定的时间内尽快涂胶,以免表面吸附空气中的水分,降低增粘效果。

但同时也要充分冷却,因硅片的温度对胶厚有很大的影响。

②反复预处理反而会降低增粘效果。

③HMDS的瓶盖打开后,其寿命有限,一定要尽快用完。

三. 涂胶1. 对涂胶总的质量要求是什么?对涂胶总的质量要求为:①胶厚符合指标要求②均匀性符合指标要求③缺陷少④去边整齐⑤硅片背面沾污小2. 涂胶的典型过程。

光刻与刻蚀工艺培训课件课件(PPT119页)

图形曝光与刻蚀

❖ 刻蚀

▪ 由图形曝光所形成的抗蚀剂图案,并不是电路 器件的最终部分,而只是电路图形的印模。为 了产生电路图形,这些抗蚀剂图案必须再次转 移至下层的器件层上。

光刻与刻蚀工艺培训课件(PPT119页) 工作培 训教材 工作汇 报课件 管理培 训课件 安全培 训讲义P PT服务 技术

光刻与刻蚀工艺培训课件(PPT119页) 工作培 训教材 工作汇 报课件 管理培 训课件 安全培 训讲义P PT服务 技术

洁净室(4)

光刻与刻蚀工艺培训课件(PPT119页) 工作培 训教材 工作汇 报课件 管理培 训课件 安全培 训讲义P PT服务 技术

光刻与刻蚀工艺培训课件(PPT119页) 工作培 训教材 工作汇 报课件 管理培 训课件 安全培 训讲义P PT服务 技术

光刻与刻蚀工艺培训课件(PPT119页) 工作培 训教材 工作汇 报课件 管理培 训课件 安全培 训讲义P PT服务 技术

光刻原理(2)

❖光刻胶图形转移到硅表面的薄膜

▪ 在集成电路制作中,利用这层剩余的光刻胶图 形作为保护膜,可以对硅表面没有被光刻胶覆 盖的区域进行刻蚀,或者对这些区域进行离子 注入,从而把光刻胶上的图形转移到硅表面的 薄膜上去,由此形成各种器件和电路的结构, 或者对未保护区进行掺杂。

▪ 这种图案转移(pattern transfer)是利用腐 蚀(etching)工艺,选择性地将未被抗蚀剂 掩蔽的区域去除。

ULSI对光刻有哪些基本要求?

❖高分辨率

▪ 在集成电路工艺中,通常把线宽作为光刻水平 的标志,一般也可以用加工图形线宽的能力来 代表集成电路的工艺水平。

光刻机培训PPT资料37页

固定反射镜反射回来仅含有f1的光的光束经偏振片2后会合成为f1-

(f2±Δf)的测量光束。测量光束和上述参考光束经各自的光电转换元件、

放大器、整形器后进入减法器相减,输出成为仅含有±Δf的电脉冲信号。

经可逆计数器计数后,由电子计算机进行当量换算(乘 1/2激光波长)后

即可得出可动反射镜的位移量。

工作台定位:移动境、固定境

光刻机构造-Stage unit(3)

工作台定位-HP干涉计

工作台定位-HP干涉计

•

在氦氖激光器上,加上一个约0.03特斯拉的轴向磁场。由于塞曼

分裂效应和频率牵引效应,激光器产生1和2两个不同频率的左旋和右旋

圆偏振光。经1/4波片后成为两个互相垂直的线偏振光,再经分光镜分

为两路。一路经偏振片1后成为含有频率为f1-f2的参考光束。另一路

光刻机

光刻机:采用重复

步进的方式将掩 膜版(Reticle) 的图形以5:1的 比例转移到硅片 (Wafer)上。

光刻机基础

光刻机曝光光源为超高压水银灯

高压水银灯光线组成 X线0.71nm KrF248nm i365nm

h405nm g436nm

x 10400nm

750nm

B室气压可以调节,通过改变 B室气压,从而改变其折射率 使倍率进行实时追踪

A室中集中了大部分光学镜头

A

压力调节机构

B

lens

wafer

LC与AUTOFOCUS的关系

Lens的实际焦点随着 B室气压的变化实时 在变化。

Halving glass

detect Slit

reticle Lens

lamp

vibrator

光刻机简单介绍

光刻工艺及设备培训

- 去 胶

图形转移加工后,光刻胶已完成它的使命,需要清除掉。去胶有湿法与干法两种。 湿法: 是用各种酸碱类溶液或有机溶剂将胶层腐蚀掉,最普通的腐蚀溶剂是丙酮,它可以溶 解绝大多数光刻胶。 干法:

F 用氧气等离子体刻蚀去胶(强氧化去胶) F 注意:不能用于带有Ag、Cu、ZrO、parylene和聚酰亚胺的基片 -SN

-Wavelength (nm) 436

Mercury Lamp Excimer Laser

FH-line

405

I-line

365

XeF

351

XeCl

308

FFluorine Laser

KrF (DUV) ArF F2

248 193 157

Application feature

Size (µm) 0.50

FSUSS MA6光刻机

SUSS MA6及国产光刻机是设计用于实验室扩展研发、小批量生产或者试制生产环境下的高分 辨率光刻系统。

N 该机器提供了最好的基片适应性,可夹持不同厚度不规则形状、可变厚度的晶片。同时标准尺 - S 寸基片最大直径为150mm或可达6″×6″。

F F 控制柜

NIKON 分步投影光刻系统(NSR-1755i7B)

区域进行扫描。 缺点:是控制系统要复杂一些,因为矢量扫描必须对偏转系统进行控制,而不象光栅

- S 扫描那样采用固定的偏转方式。

直写电子束光刻机工作原理

-

F电子枪

电

子

光闸

光

学

F聚焦系统 偏转系统

柱 系 统

电子束 晶片

- S N 除电子光学柱系统外,还有如真空系统、工件台移动系统等。

矢量扫描的模式

-

光刻基础工艺培训教程

光刻基础工艺培训教程光刻是半导体制造中的一项重要工艺,它用于在硅片上图案化各种功能区域。

本文将介绍光刻的基础工艺流程以及相关参数的选择和调节。

首先是图案设计,根据产品的需要,设计出所需的结构和形状,并确定光刻工艺的要求。

这一步需要使用计算机辅助设计软件进行模拟和优化。

图案设计完成后,需要制备光罩。

光罩是用于将图案投影到硅片上的重要工具。

通常使用高分辨率的掩模刻蚀技术制备光罩。

接下来是光刻胶涂布,将光刻胶均匀涂布在硅片表面。

光刻胶的选择要考虑到其适应性、解图能力和显影特性等。

涂布过程需要控制涂布速度和厚度,以确保胶层的质量。

完成胶层涂布后,进行曝光步骤。

将光罩与涂有胶层的硅片合二为一,使光通过光罩,经过光刻胶,投影到硅片上。

曝光光源的选择和参数调节是决定图案质量的关键。

曝光后,光刻胶分为暴光区域和未暴光区域。

显影是将暴光的光刻胶去除的步骤。

显影剂的选择要根据胶层的类型和显影速率来确定。

显影过程需要控制时间和温度等参数,以获得所需的解图效果。

最后一步是刻蚀,将光刻胶去除,并将图案刻入硅片表面。

刻蚀过程中,需要控制刻蚀剂的浓度和温度等参数,以及刻蚀时间,以确保刻蚀质量和精度。

光刻工艺的关键参数还包括光刻胶的厚度、曝光剂的剂量、显影剂的浓度和温度,以及刻蚀剂的浓度和时间等。

这些参数的选择和调节需要充分考虑光刻胶、显影剂和刻蚀剂的性质,以及硅片表面的特性。

除了基本的光刻工艺流程和参数选择外,还需要根据具体的产品和工艺要求,进行一定的优化和改进。

例如,可以采用双层光刻工艺来提高图案分辨率,或者使用多次光刻步骤来实现复杂的多层结构。

要掌握光刻基础工艺,需要深入了解和理解每个步骤的原理和影响因素,以及相关仪器设备的操作和维护。

并且需要通过实践来熟悉和掌握各项工艺参数的调节和控制。

通过光刻基础工艺培训教程的学习,可以帮助学员快速入门光刻工艺,并提高工艺的实际操作能力。

逐步深入了解光刻技术,并结合实际的应用和案例分析,可以更好地理解和掌握光刻工艺的精髓。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.8光刻胶的去除

刻蚀完成后,当图案成为圆片最表层永久的

一部分后,充当图形转移作用的中介——光 刻胶不再需要,此时就必须将其去除。 去除表面光刻胶可分为:有金属的和无金属 的。 无金属的表面湿法去除常用:硫酸+氧化剂混 合溶液。 有金属的表面湿法去除常用:有机去除剂。

3.9 腐蚀后检、去胶后检验

3.4、对位曝光

对位曝光主要是将掩膜版上的图形复印到硅片的光

刻胶膜上,前面讲的前处理、光刻胶涂敷及前烘都 是为了图形复印作准备的,对位曝光才是真正的图 形复印。

对准法则

是由操作人员把掩膜版上的对位标记放在圆

片图形上相应的标记来完成。

对位标记的常见种类

存在的缺陷:无方向性

对位过程中存在的问题:

这是光刻的最终步骤,它与显影检验的规程

基本上是一致的,只不过大多数的异常无法 挽回(不能进行重新工艺处理)。例外是表 面受污染的圆片可能可以通过重清洗后重新 检验。

方法:首先在强光下进行表面目检,之后是

显微镜下检查是否有图形缺陷。

问题来源:残留腐蚀液、连铝、去胶不尽、

水迹印、等刻胶丝、侵蚀、过腐蚀、断铝、 三次图形未覆盖好、线条毛刺、掉铝条、翘 丝、背面残留氧化层

二、光刻工序使用化学材料

光刻工序主要使用的材料有、漂洗 液(正、负)、SiO2腐蚀液、铝腐蚀液、SH 去胶液、OMR剥离去胶液、浸润剂等等,这 些化学试剂基本是有毒性有腐蚀性的,因此 我们在使用这些化剂之前有必要首先了解它 们的特性和使用方法。

三、光刻工艺流程

光 刻

图形复印

化学腐蚀

受入

匀胶

对位

显影

显检

腐蚀 腐检 去胶 去胶检

3.1受入

受入主要是接受上工序的来片时检查准备光刻的

硅片的流程、片数等是否正确,以及硅片的表面 是否正常(要求无划伤、沾污、颜色一致)

3.2前处理

前处理主要是硅片表面干燥以及硅片表面气相成底

膜处理,这种方法可以有效提高光刻胶在硅片表面 的粘附性。 原理:

要保证图形复印后质量的好坏必须保证光强

的稳定性、均匀性、曝光量的充足,这样才 有可能得到良好的线条。

曝光光源为高压汞灯,产生紫外光(UV)。

光刻机的分类:

接触式 接近式 投影式 步进式

对位曝光后的情况

3.5显影及后烘

在曝光后,所需图案被以曝光和未曝光区域

的形式记录在光刻胶上,而我们通过对为聚 合光刻胶的化学分解来使图案现形的方式叫 做显影。

B、前烘主要是将涂敷在硅片上的光刻胶进行干

燥,因为光刻胶在涂敷时是液态的(为了便于涂 敷),而在后工序中硅片表面会受到一定程度的 机械力,为了避免胶膜的变形,必须在热板上烘 焙一下,但是也不能无限制烘焙,因为光刻胶中 很重要的成分感光剂后工序还要用,如果前烘过 量,感光剂挥发掉了,那光刻胶也就没用了,所 以前烘的要求是选择正确的温度和时间。

光刻胶是光刻工序最重要的化学材料,它贯

穿整个光刻工序,图形复印要靠它,化学腐 蚀同样也少不了它,可以这样说没有光刻胶 就没有光刻工艺,其性能的优劣决定了光刻 技术能力的好坏。

基本成分:聚合物、溶剂、感光剂、添加剂。

光刻胶的性能指标

光刻胶的性能指标有:感光度、分辨率、粘

附性、抗蚀性、针孔密度、留膜率、稳定性 等几个方面。

3.6 显影检验

这是进行来片良品率的第一次质检过程。其

目的就是区分可流通及不可流通的圆片。它 是一个重要良品率的体现。 检验方法:人工检验、自动检验。 问题来源:涂胶不匀、胶丝、胶块、涂错胶、 胶膜划伤、背喷过大、刻偏、刻倒、漂移、 无图形、两次曝光、未刻出、未曝光、刻错 版、版清洗质量差、未显清、未显影、滴液、 断液、底膜、脱胶、粘版、皱胶、铝层划伤、 缺铝、铝球、铝层灰、材料引起的表面破洞

目前采用圆片置于HMDS蒸气环境下的方式。

3.3、光刻胶的涂敷及前烘

A、光刻胶的涂敷主要是为了在硅片表面得到一

层厚度均匀、表面平整、无杂质的感光涂层,这 层光刻胶膜的好坏直接影响图形复印的质量,人 为的沾污、光刻间的洁净度、温度、湿度对硅片 表面影响最大,所以光刻胶的涂敷及前烘都是自 动完成的。 涂胶方式:静态、动态、移动手臂喷洒

光刻胶里的光反射现象:

反射问题在表面有很多台阶的圆片中尤为突

出,这些台阶的侧面将入射光以一定的角度 反射回光刻胶里,导致图形分辨率的不良。 其中一个独特的现象就是台阶处发生光的干 涉现象从而台阶图形在腐蚀后出现的“凹 口”。

谢谢!

湿法刻蚀的缺点:1.侧向侵蚀的纵(T)横

(W)比=W/T的比值较大,且很难缩小。2. 刻蚀区域图形尺寸受限制。3.液体化学品的 毒害。4.增加冲洗、甩干步骤。5.潜在的污染。 干法刻蚀的缺点:1.等离子体的辐射伤害。2. 电参数的变化。3.膜的影响(氧化层)。4.硅 的伤害。5.对光刻胶影响巨大(刻蚀、反应 生成稳定卤化物和氧化物、烘焙效应)。

涂胶的基本步骤:

予转,主要去除硅片表面的悬浮物

滴胶,主要将足量的光刻胶打在硅片的圆心 推胶,主要将硅片圆心的胶分布到整个硅片表面 甩胶,主要将硅片上多余的胶甩走,并且使胶膜

的厚度一致、均匀 背清,主要是去除硅片背面及正面边缘的厚胶 甩干,主要是去除多余的背清液

光刻胶

光刻基础工艺培训

一、光刻工序的工艺目的及要求

1、工艺目的:

光刻是一种通过某种方法从而在硅片上得到人为需

要的、有特定要求图形的一门技术。

2、工艺要求:

在晶体管制造过程中必须要经过多次光刻,每次光

刻图形的质量要求为:图形完整、尺寸精确、线条 陡直、窗口刻蚀干净;每次光刻图形的好坏将决定 产品的成品率、性能、可靠性。

显影方式:浸没式、喷射式、混凝式

负胶用显影漂洗液

显影液:二甲苯 漂洗液:醋酸丁酯 皆为有毒易燃化学品。 正胶用显影漂洗液 显影液: 2.38%TMAH 漂洗液:去离子水 比负胶显影工艺更为环保。

显影的后烘

目的:通过对溶液的蒸发来达到固化光刻胶

的目的。 特别作用:使光刻胶和圆片表面有良好的粘 贴性。 最终效果:增加耐刻蚀性。 注意点:光刻胶具有塑料的一些性质,在高 温下会变软并流动。

3.7刻蚀(亦称腐蚀)

在涂胶、曝光、显影后掩膜版留在光刻胶上

的图形是我们需要刻蚀的部分。 刻蚀就是通过光刻胶暴露区域来去掉除光刻 胶外圆片最表层的工艺。 方法: 湿法腐蚀:化学试剂浸没(SiO2、AL ) 干法刻蚀:等离子体刻蚀(SIN)

刻蚀的常见问题:不完全刻蚀、过刻蚀。