半导体光刻工艺培训资料

光刻工艺培训教程

光刻工艺培训教程光刻工艺是半导体制造中非常重要的一环,它通过光刻胶和光刻机等工具,将芯片设计图案显影到硅片上。

本文将为大家介绍一些光刻工艺的基本知识和培训教程,帮助大家更好地理解和掌握光刻工艺。

一、光刻胶光刻胶是光刻过程中最关键的材料之一,负责将芯片设计图案转移到硅片上。

常见的光刻胶有正胶和负胶两种。

正胶是根据光敏化剂的特性,在曝光后变性,形成湿润的胶层,通过显影后去除未曝光的部分,形成芯片的图案。

负胶则正好相反,曝光后未显影的部分形成了硬质胶,而显影后的部分被去除,形成芯片图案。

二、光刻机光刻机是将芯片设计图案显影到硅片上的关键设备。

光刻机工艺中的几个重要的工作步骤包括:底部对位,涂覆光刻胶,预烘烤,曝光,显影,清洗等。

其中,曝光是最核心的一步,通过光照的方式将芯片图案显影到硅片上。

三、光刻工艺步骤1.底片准备:底片要经过化学清洗,去除表面杂质,并在光刻胶附着的表面形成胶层的底板。

2.光刻胶涂覆:将准备好的光刻胶均匀涂覆在底片上,通常采用自旋涂覆的方式。

3.烘烤:将涂覆好光刻胶的底片放入烘烤炉中,通过高温烘烤,除去溶剂使胶层在底片上形成均匀的薄膜。

4.曝光:将底片放入光刻机中进行曝光,将芯片设计图案转移到胶层上。

曝光需要准确控制光源的强度和时间。

5.显影:使用合适的显影剂将未曝光部分的光刻胶去除,显现出想要芯片图案。

6.清洗:使用溶剂清洗去除显影后剩余的胶层和其他杂质。

7.检测:对显影后的芯片进行质量检测,确保芯片图案的质量和精确性。

四、光刻现场操作光刻工艺的实际操作需要在无尘室中进行,保证整个过程的工艺纯净性。

操作人员需要穿着特定的防静电服,并且使用无尘环境下的特殊工具和设备。

操作时需要严格按照工艺流程进行,并且进行各个步骤的记录和检查,确保工艺的可控性和稳定性。

五、光刻工艺注意事项1.要严格在无尘室环境下操作,避免因为杂质的干扰对芯片的影响。

2.每一步操作都需要精确控制,避免因为操作失误导致整个工艺的失败。

半导体工艺之光刻刻蚀专题培训课件

超净间的组成及注意事项

更衣间

风淋室

工作间1

工作间2

传递仓

超净服的穿戴

◆工作服穿戴步骤及注意事项

第一步:戴上口罩; 注意事项:

◆穿戴前把头发扎好,衣

√服整理好; ◆戴口罩时可以露出鼻子。

戴口罩时可以 露出鼻子

√

◆工作服穿戴步骤及注意事项

第二步:戴上工帽; 注意事项:

√ ◆需要把纽扣扣好 ◆不能有头发外露。

头发外露

◆工作服穿戴步骤及注意事项

第三步:穿戴工衣; 注意事项:

◆工帽需要被工衣完

√ 全覆盖 ◆需要扣好纽扣。

工帽外露,纽扣没有 扣好

◆工作服穿戴步骤及注意事项

第四步:穿戴工裤、工鞋; 注意事项:

◆选用合适的工鞋,穿工鞋时 不能踩到鞋跟。

√踩 到 鞋 跟

◆工作服穿戴步骤及注意事项

第五步:戴好乳胶手套; 注意事项: ◆乳胶手套分大(L)、中 (M)、小(S),请选用尺寸 合适的手套

导入—光刻和刻蚀

图形转移(pattern transfer)是微电子工艺的重要基础,其作用是使器件和 电路的设计从图纸或工作站转移到基片上得以实现,我们可以把它看作是一个在 衬底上建立三维图形的过程,包括光刻和刻蚀两个步骤。

光刻 (lithography,又译图形曝光 ):使用带有某一层设计几何图形的掩模 版(mask),通过光化学反应,经过曝光和显影,使光敏的光刻胶在衬底上形成三 维浮雕图形。将图案转移到覆盖在半导体晶片上的感光薄膜层上(称为光致光刻 胶、光刻胶或光阻,resist,简称光刻胶)的一种工艺步骤。

√乳 胶 手 套 尺 寸 过 大

◆穿戴流程示意图

√√ √√

◆其他注意事项

光刻基础工艺培训

光刻基础工艺培训为了满足市场对高性能、高密度、高可靠性的集成电路产品的需求,光刻工艺技术一直处于不断发展和创新之中。

随着半导体工艺的不断深入和集成度的不断提高,对光刻技术的要求也越来越高,所以掌握光刻基础工艺对于从事半导体制造和相关领域的工程师和技术人员来说至关重要。

一、光刻基础知识1. 光刻机械结构光刻机是光刻工艺中最重要的设备之一,它主要由光源、遮光系统、探針及控制系统等部分组成。

光源主要是紫外光或者深紫外光,遮光系统可以实现不同光刻胶的曝光,探針则用于检验图案的精度和重复性,控制系统则是整个光刻机的控制中心。

2. 光刻胶光刻胶是光刻工艺中不可或缺的材料,它的选择对于最终的图形效果有很大的影响。

光刻胶的主要作用是接受光的能量,并且使其在显影过程中形成所需的结构。

光刻胶的种类有很多,根据不同的工艺和要求可以选择不同的光刻胶。

3. 掩模在光刻制程中,掩模是用来制作图案的载体,它的质量和精度直接影响到最终的制程效果。

现在常见的掩模有玻璃掩模、石英掩模和硅掩模等。

二、光刻基础工艺流程1. 准备工作在进行正式的光刻工艺之前,首先需要对光刻机进行一系列的检查和调试,包括光源的选择、探针和遮光系统的调整、光刻胶的加载等工作。

2. 曝光曝光是光刻工艺中最关键的一步,它决定了最终图案的形状和精度。

曝光时需要根据不同的光刻胶和要求来选择合适的曝光能量和时间。

3. 显影在曝光之后,需要对光刻胶进行显影,将不需要的部分去除,从而形成所需的图案。

显影剂的选择和显影时间的控制对于图案的清晰度和精度有很大的影响。

4. 清洗最后需要对样品进行清洗,将光刻胶残留和其他杂质去除,使得最终的制品达到所需的要求。

三、光刻基础工艺的应用光刻基础工艺广泛应用于半导体制造、平板显示、光学元件制造等领域。

在半导体制造中,光刻工艺被用于制作芯片上的电路图案,其精度和重复性对于芯片的性能和品质有着至关重要的影响。

在平板显示和光学元件制造领域,光刻工艺则被用于制作微米级的图案和结构,用于显示屏和光学器件的制作。

光刻工艺知识点总结

光刻工艺知识点总结光刻工艺是半导体制造工艺中的重要环节,通过光刻技术可以实现微米级甚至纳米级的精密图案转移至半导体芯片上,是芯片制造中最关键的工艺之一。

光刻工艺的基本原理是利用光学原理将图案投射到光刻胶上,然后通过化学蚀刻将图案转移到芯片表面。

下面将对光刻工艺的知识点进行详细总结。

一、光刻工艺的基本原理1. 光刻胶光刻胶是光刻工艺的核心材料,主要由树脂和溶剂组成。

树脂的种类和分子结构直接影响着光刻胶的分辨率和对光的敏感度,而溶剂的选择和比例则会影响着光刻胶的黏度、流动性和干燥速度。

光刻胶的选择要根据不同的工艺要求,如分辨率、坚固度、湿膜厚度等。

2. 掩模掩模是用来投射光刻图案的模板,通常是通过电子束刻蚀或光刻工艺制备的。

掩模上有所需的图形样式,光在通过掩模时会形成所需的图案。

3. 曝光曝光是将掩模上的图案投射到光刻胶表面的过程。

曝光机通过紫外线光源产生紫外线,通过透镜将掩模上的图案投射到光刻胶表面,形成图案的暗部和亮部。

4. 显影显影是通过化学溶液将光刻胶上的图案显现出来的过程。

曝光后,光刻胶在图案暗部和亮部会有不同的化学反应,显影溶液可以去除未暴露的光刻胶,留下所需的图案。

5. 蚀刻蚀刻是将图案转移到硅片上的过程,通过化学腐蚀的方式去除光刻胶未遮盖的部分,使得图案转移到硅片表面。

二、光刻工艺中的关键技术1. 分辨率分辨率是指光刻工艺能够实现的最小图案尺寸,通常用实际图案中两个相邻细线或空隙的宽度之和来表示。

分辨率受到光刻机、光刻胶和曝光技术等多个因素的影响,是衡量光刻工艺性能的重要指标。

2. 等效焦距等效焦距是光刻机的重要参数,指的是曝光光学系统的有效焦距,影响光刻图案在光刻胶表面的清晰度和分辨率。

3. 曝光剂量曝光剂量是指单位面积上接收的光能量,通常用mJ/cm^2或μC/cm^2来表示。

曝光剂量的选择对分辨率和光刻胶的副反应有重要影响。

4. 曝光对位精度曝光对位精度是指光刻胶上已存在的图案和新的曝光对位的精度,是保证多层曝光图案对位一致的重要因素。

光刻工艺培训资料

对准图形

三种曝光方式

接触曝光:光的衍射效应较小,因而分辨率高;但易损坏

掩模图形。

接近式曝光:延长了掩模版的使用寿命,但光的衍射效应

更为严重,因而分辨率只能达到2—4um 左右。

投影式曝光:掩模不受损伤,提高了对准精度,也减弱了

灰尘微粒的影响。缺点是投影系统光路复杂,对物镜成像 能力要求高。

光刻的意义 光刻是半导体芯片加工中的关键工序!

光刻确定了管芯的关键尺寸,外观图形。

光刻过程中的错误可造成图形歪曲、残缺,可直接导 致图形外观异常,并最终可转化为对管芯的电特性产 生影响。 图形的错位(对版偏移)也会导致类似的不良结果。

光刻工艺流程

衬底 涂胶 衬底 前烘 衬底 曝 光

衬底

坚膜

显影 衬底 衬底

光刻胶

定义: 光刻胶(Photoresist简称PR)又称光致抗蚀剂,它是一种对光敏感的 有机化合物,它受紫外光曝光后,在显影液中的溶解度会发生变化。 作用: a、将掩膜板上的图形转移到晶片表面的光刻胶中; b、在后续工序中,保护下面的材料(刻蚀)。 目前我厂用到的光刻胶: 正性光刻胶: EPG 518 (用于台面光刻)、 RZJ-304(用于ITO、SIO2光刻)。 负性光刻胶:KMP3130B(用于PN光刻)

光刻胶 衬底 蒸镀材料

涂胶方式

光刻胶的涂覆常用方法是旋转涂胶法:静态旋转和动态喷洒 静态涂胶:首先把光刻胶通过管道堆积在晶圆的中心,然后低速 旋转使光刻胶铺开,再高速旋转甩掉多余的光刻胶,高速旋转时 光刻胶中的溶剂会挥发一部分。

光刻工艺流程

动态喷洒:随着wafer直径越来越大,静态涂胶已不能满 足要求,动态喷洒是以低速旋转,目的是帮助光刻胶最初 的扩散,用这种方法可以用较少量的光刻胶而达到更均匀 的光刻胶膜,然后高速旋转完成最终要求薄而均匀的光刻 胶膜。

半导体制造工艺流程培训

半导体制造工艺流程培训半导体制造工艺流程是一项极其复杂的工艺流程,它需要高度专业的技术人员来进行操作。

在这篇文章中,我们将介绍一下半导体制造工艺流程的一般步骤,以及一些常见的制造技术。

1. 晶圆生长晶圆生长是半导体制造的第一步,它通常使用单晶氧化硅(SiO2)或者多晶硅(Poly-Si)作为基底材料。

在这个步骤中,硅材料会被放入高温炉中,通过化学气相沉积(CVD)或者物理气相沉积(PVD)技术来制备一层晶体结构。

2. 光刻光刻技术是半导体制造中的一个重要步骤,它用于将图案转移到晶圆上。

在这个步骤中,光刻胶会被涂覆在晶圆表面上,然后使用紫外线曝光,再进行显影和腐蚀的处理,最终形成所需的图案。

3. 离子注入离子注入是将掺质注入晶圆中,以改变材料的导电性能。

在这个步骤中,离子束被加速并注入晶圆表面,然后通过热处理来使掺杂物固化。

4. 薄膜沉积薄膜沉积是将一层薄膜材料沉积在晶圆表面上,用于制备金属线路或者屏障层。

这个步骤通常使用化学气相沉积(CVD)或者物理气相沉积(PVD)技术来完成。

5. 金属化金属化是将金属沉积在晶圆表面上,用于制备导线或者焊接垫。

这一步骤通常需要使用光刻和腐蚀等技术来形成所需的图案。

总的来说,半导体制造工艺流程是一项技术密集型的工艺,需要高度专业的技术人员进行操作。

希望通过这篇文章,你对半导体制造工艺流程有了一定的了解。

抱歉,由于篇幅限制,我无法继续为您生成这篇文章。

不过,您可以继续编辑并添加更多相关内容,比如介绍半导体制造的工艺细节、新兴的制造技术、半导体应用等方面的内容。

祝您顺利完成!。

半导体工艺(第7章)光刻

90

否

一般

单片

90

否

差(一般) 单片

60

否

电子束辐照

目的:

具有一定能量的电子与抗蚀剂相互作用, 使照射区抗蚀剂发生变化。

显影和坚膜

显影:

将照射后的掩膜基片用适当的溶剂浸渍或 喷淋,使抗蚀膜上下不需要的区域溶解掉, 从而获得抗蚀膜图形;

显影剂和显影条件要根据抗蚀剂的种类、 照射条件等来选择;

分辨率:所能加工的最小线宽;线宽越小, 分辨率越高;

高灵敏度

灵敏度是指光刻速度。为了提高产量,要 求曝光所需要的时间越短越好;

精密的套刻对准

一块集成电路制作需要十多次甚至几十次 光刻,每次光刻都要互相套准;

大尺寸硅片的加工

低缺陷

集成电路加工过程中,往往会产生一些缺 陷,即使这些缺陷尺寸小于图形的线条宽 度,也会使集成电路失效;

成分功能聚合物当被对准机光源曝光时聚合物结构由可溶变成聚合或反之溶剂稀化光刻胶通过旋转形成薄膜感光剂在曝光过程中控制和或调节光刻胶的化学反应添加剂各种添加的化学成分实现工艺效果例如染色掩膜版制版方式光学制版?光学制版中普遍采用的感光底板是超微粒干版又叫乳胶版

学习情景五: 图形加工

学习子情景一: 光刻

烘焙时间15~30min左右;温度85~105℃ 下表总结了不同的烘焙方式:

方法

烘焙时间(分钟) 温度控制 生产率

速度

排队

类型

Waf/Hr

热板

5~15

对流烘箱

30

真空烘箱

30

移动带式红外烘箱

5~7

导热移动带

5~7

微波

0.25

好

单片(小批量) 60

半导体光刻技术课件

Photo and Photoresist

★ Photoresist classify (base on light source and )

Mercury Lamp

Excimer Laser Fluorine Laser

Name

G-line H-line I-line XeF XeCl KrF (DUV) ArF

分步重复光刻机

步进扫描光刻机

Future

接近式光刻机

接近式光刻机 缓解了沾污问

题。

工作能力下降 减小了分辨能 力,获得小的 关键尺寸成问

题

光刻机的发展

扫描投影光刻机

分步重复光刻机

20世纪80年代初 解决了沾污和 边缘衍射

20世纪80年代 后期,可以使用

缩小透镜 提高了套刻均 一度,提供了高

分辨率

步进扫描光刻机

Uv Light

Cr PATTERN

Wafer

光刻机基础介绍

31

光刻机的发展

2 Resolution limit AND DOF

光刻机的发展

光刻机的发展主要从二十世纪70年代到现在,从早期的线宽5微 米以上到现在的亚微米尺寸,从汞灯光源到KrF等,按曝光方式大 致将光刻机分为五代。

接触式光刻机 接近式光刻机 扫描投影光刻机

光刻胶的基本要求

★EBR——Edge Bead Removal

EBR化剂的成份一般和光刻胶的溶剂成份相同。正胶的EBR一般 成份为PGMEA(丙二醇甲醚醋酸酯)和PGME(丙二醇甲醚),比例 为30%和70%。

EBR除了用于去边、背清之外,也用于金属层之后返工去胶用。

EBR的控制点为金属杂质含量。

NA = n * sin

半导体工艺流程培训

半导体工艺流程培训半导体工艺流程是指将半导体材料制备成电子器件的过程。

它包括了多个步骤,每个步骤都非常关键,对于半导体制造的质量和性能有着重要的影响。

下面是一份半导体工艺流程培训的大纲,详细介绍了各个步骤的内容和要求。

1.半导体材料准备:-学习半导体材料的特性和分类。

-理解半导体材料的制备方法和工艺要求。

-掌握半导体材料的加工技术和处理设备的操作。

2.晶体生长:-学习晶体生长的原理和方法,包括CVD和MOCVD等方法。

-掌握晶体生长设备的操作和控制原理。

-了解晶体生长过程中的常见问题和解决方法。

3.晶圆加工:-学习晶圆加工的原理和方法,包括光刻、蚀刻、沉积等。

-掌握晶圆加工设备的操作和控制原理。

-了解晶圆加工过程中的常见问题和解决方法。

4.掺杂和扩散:-理解掺杂和扩散的原理和方法。

-掌握掺杂和扩散设备的操作和控制原理。

-了解掺杂和扩散过程中的常见问题和解决方法。

5.氧化和金属化:-学习氧化和金属化的原理和方法。

-掌握氧化和金属化设备的操作和控制原理。

-了解氧化和金属化过程中的常见问题和解决方法。

6.清洗和封装:-理解清洗和封装的原理和方法。

-掌握清洗和封装设备的操作和控制原理。

-了解清洗和封装过程中的常见问题和解决方法。

7.质量控制和测试:-学习半导体器件的质量控制和测试方法。

-掌握质量控制和测试设备的操作和控制原理。

-了解质量控制和测试过程中的常见问题和解决方法。

这些步骤涵盖了半导体工艺流程中的各个关键环节,通过培训可以让学员全面掌握半导体制造过程中的技术和要求。

同时,还应加强实践操作,通过实际操作加深对半导体工艺流程的理解和掌握。

半导体制程培训-光刻.pptx

后段制程

1:构装(Packaging)、 2:测试制程(Initial Test and Final Test)

2

半导体制造工艺流程

前段制程

1>.衬底选择 N型硅:掺入V族元素--磷P、砷As、锑Sb P型硅:掺入III族元素—镓Ga、硼B

半导体制造工艺流程

2>.硅片定位边或定位槽

在硅锭上做一个定位边来标明晶体结构和硅片的晶向。 主定位边标明了晶体结构的晶向,如图2.12所示还有一个 次定位边标明硅片的晶向和导电类型。

半半导导体体制制造造工工艺艺流流程程

让让我我们们和和迈迈博博瑞瑞一一起起成成长长

作作者者::RRiicchhaardrd_LiLuiu

半导体制造工艺流程

半导体元件制造过程可分为:

【精编】半导体制造工艺-04光刻(上)概要幻灯片

c)溶剂 是醋酸丁脂、二甲苯、乙酸溶纤剂的混合物,用于调节光 刻胶的粘度。

前烘后膜上树脂 : PAC=1:1

半导体制备工艺基础

第四章 光刻 (上)

34

负胶 (Negative Optical Photoresist)

当VLSI电路需分辨率达2 m之前,基本上是采用负性光刻 胶。 负胶在显影时线条会变粗,使其分辨率不能达到很高。

像平面远离孔径, 在孔径和像之间设 置镜头

1.22 f

d

爱里斑

中心极大半1径 .22= f

d

半导体制备工艺基础

第四章 光刻 (上)

24

瑞利给出恰可分辨两个物点的判据:

分辨率

点物S1的爱里斑中心恰好与另一个点物S2的爱里斑

边缘(第一衍射极小)相重合时,恰可分辨两物点。

S1

S2

可分辨

100%

S1

恰可分辨

a) 基底:树脂 是一种低分子量的酚醛树脂 (novolac, a polymer) 本身溶于显影液,溶解速率为15 nm/s。

b)光敏材料(PAC-photoactive compounds) 二氮醌 (diazoquinone, DQ)

✓DQ不溶于显影液,光刻胶在显影液中的溶解速率为 1-2 nm/sec ✓光照后,DQ结构发生重新排列,成为溶于显影液的烃基酸 (TMAH四甲基氢氧化铵——典型显影液) 光照后,光刻胶在显影液中的溶解速度为100-200nm/s

×1掩膜版制作

接触式、接近式光刻

数字图形

×4或×5投影光 刻版

投影式光刻

半导体制备工艺基础

第四章 光刻 (上)

13

电子束直写

✓×4或×5投影光刻版在 制版时容易检查缺陷

最新半导体光刻工艺技术基础PPT课件

Contents

1. 半导体技术 2. 光刻技术在IC制造中的作用 3. 光刻的工艺流程 4. 光刻胶 5. 光刻机 6. 光源 7. 技术改进和新技术

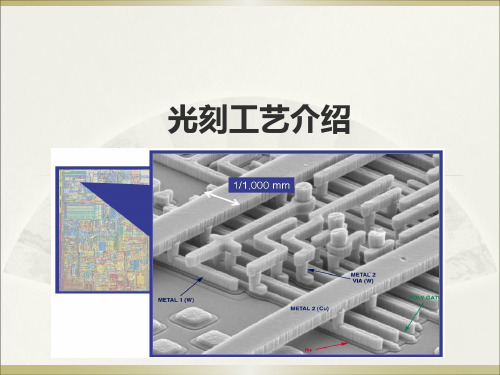

IC芯片剖面图(多层)

Global Intermediate

AL Pad

MT VIA

M2 V1

Local (‘’Nano’’ realm) P+

七、技术改进和新技术

概述

OPC

OPC

OPC

OPC

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

浸没式光刻

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

下一代光刻技术(NGL)

P+ N-Well

PA SION PA OX

图: 一个CMOS器件的剖面示意图。

M1

N+

IMD2

IMD 1

Litho Key layers:

N+ P-Well

STI、 POLY、C.H.、M1

光刻设备在IC制造中的作用

----IC电路单层制造流程简介 在wafer(晶圆)预检侧完毕被送到FAB的工艺线上后,先后在wafer表面 生长出一层致密的SiO2膜和另外一层Si3N4膜,分别称为PAD Oxide和Nitride。

1.化学气相沉积(CVD) 2.金屬溅镀(PVD) 3.扩散(Diffusion)

FILM Wafer

Wafer

黃光

25~45次litho 65nm,>45层

光刻基础工艺培训教程

光刻基础工艺培训教程光刻是半导体制造中的一项重要工艺,它用于在硅片上图案化各种功能区域。

本文将介绍光刻的基础工艺流程以及相关参数的选择和调节。

首先是图案设计,根据产品的需要,设计出所需的结构和形状,并确定光刻工艺的要求。

这一步需要使用计算机辅助设计软件进行模拟和优化。

图案设计完成后,需要制备光罩。

光罩是用于将图案投影到硅片上的重要工具。

通常使用高分辨率的掩模刻蚀技术制备光罩。

接下来是光刻胶涂布,将光刻胶均匀涂布在硅片表面。

光刻胶的选择要考虑到其适应性、解图能力和显影特性等。

涂布过程需要控制涂布速度和厚度,以确保胶层的质量。

完成胶层涂布后,进行曝光步骤。

将光罩与涂有胶层的硅片合二为一,使光通过光罩,经过光刻胶,投影到硅片上。

曝光光源的选择和参数调节是决定图案质量的关键。

曝光后,光刻胶分为暴光区域和未暴光区域。

显影是将暴光的光刻胶去除的步骤。

显影剂的选择要根据胶层的类型和显影速率来确定。

显影过程需要控制时间和温度等参数,以获得所需的解图效果。

最后一步是刻蚀,将光刻胶去除,并将图案刻入硅片表面。

刻蚀过程中,需要控制刻蚀剂的浓度和温度等参数,以及刻蚀时间,以确保刻蚀质量和精度。

光刻工艺的关键参数还包括光刻胶的厚度、曝光剂的剂量、显影剂的浓度和温度,以及刻蚀剂的浓度和时间等。

这些参数的选择和调节需要充分考虑光刻胶、显影剂和刻蚀剂的性质,以及硅片表面的特性。

除了基本的光刻工艺流程和参数选择外,还需要根据具体的产品和工艺要求,进行一定的优化和改进。

例如,可以采用双层光刻工艺来提高图案分辨率,或者使用多次光刻步骤来实现复杂的多层结构。

要掌握光刻基础工艺,需要深入了解和理解每个步骤的原理和影响因素,以及相关仪器设备的操作和维护。

并且需要通过实践来熟悉和掌握各项工艺参数的调节和控制。

通过光刻基础工艺培训教程的学习,可以帮助学员快速入门光刻工艺,并提高工艺的实际操作能力。

逐步深入了解光刻技术,并结合实际的应用和案例分析,可以更好地理解和掌握光刻工艺的精髓。

半导体光刻工艺培训资料

十 字 标 号 : 高 35 微 米,宽20微米左右 胖瘦标记的线宽和 间距均为5微米

不合适的工艺条件

版图设计注意事项

3.如对套刻要求较高建议采 用游标形式标记如:

4.大面积透光和大面积不透光版上的对准标记形式:

后次版为大面积透 光,十字不透光的 情况

前次版十字

后次版为大面积不透光, 十字不透光,需设计大面 积的透光区

UV

负性胶 衬底 显影 衬底

resister

正性胶 衬底

光刻版

光刻胶

光刻胶的主要成分

光敏剂

光刻胶材料的光敏成分

树脂 溶剂

使光刻胶具有流动性

惰性聚合物基质,用于把光刻胶中的不同材料聚在一起的粘合剂。给予胶机械和化学性质。

添加剂

控制光刻胶材料特殊方面的化学物质

光化学反应机理 (以(常规I线)DNQ正胶为例):

电子束曝光系统

——(苏州纳米所加工平台Jeol-5500)

现有设备介绍

常用曝光工具:

步进重复式曝光系统;

曝光精度:500纳米; 对位精度:100纳米; 对衬底材料,规格要 求严格。

接触、接近式曝光系统;

曝光精度2微米 对位精度2微米 最好的基片适应性,可夹 持不同厚度不规则形状基片

可在涂胶过程中加入去边及背喷工艺pgmeaegmea为常用去边液?表面处理?涂胶?对准和曝光?显影?图形检查vacuumpumpchuckwafersolventvacuumpumpchuckwafersolventspindlechuckwaferphotoresistlightsourcelightbeamexposedphotoresist表面出现气泡?滴胶时胶中带有气泡?喷嘴尖端切口有问题或带刺放射状条纹?胶液喷射速度过高?设备排气速度过高?胶涂覆前静止时间过长?匀胶机转速或加速度设置过高?片子表片留有小颗粒?胶中有颗粒中心漩涡图案?设备排气速度过高?喷胶时胶液偏离衬底中心?旋图时间过长processtroubleshooting中心圆晕?不合适的托盘?喷嘴偏离衬底中心胶液未涂满衬底?给胶量不足?不合适的匀胶加速度针孔?光刻胶内存在颗粒或气泡?衬底上存在颗粒目的是蒸发掉胶中的有机溶剂成分使晶圆表面的胶固化

半导体制造工艺教案7-光刻

授课主要内容或板书设计

课堂教学安排

1.1光刻的概念

光刻处于晶圆加工过程的中心,一般被认为是集成电路(

最关键的步骤,需要高性能以便结合其他工艺获得高成品率。

光刻的基本原理图

光刻的目的

光刻实际是图形的转移,把掩膜版上的图形转移到晶圆的表面。

光刻的主要参数

光刻的环境条件

在晶圆的批量生产中,光刻机对环境的要求非常苛刻,特别是现在的深亚微米尺寸的生产线。

微小的环境变化就可能导致器件的各种缺陷。

刻设备有一个要求非常严格的密封室控制各种条件,例如温度、振动、颗

光刻的基本工艺步骤

气相成底膜示意图旋转涂胶

旋转涂胶示意图

曝光设备的结构示意图

显影示意图

显影检查

接近式光刻的示意图扫描投影光刻机

步进光刻的示意图

光刻质量控制

光刻胶的质量控制

光刻胶的质量控制主要体现在粘附性、胶膜厚度等方面。

对准和曝光的质量控制

对准和曝光的质量控制主要体现在光源的强度、光源的聚焦、分辨率和投影掩膜版的质量控制上。

显影检查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数值孔径(NA)

CD = k1

λ

NA

浸没式光刻技术

影响光场分布因素----衍射

光的衍射: 若光孔线度越小,光束受限制得越厉害,则衍射范围越加弥漫

接触(近)式光刻机

Mask Photoresist

0~20 m

Wafer

套准精度问题 依赖操作者引入重复性和控制问题 掩膜污染问题(接触式)

Wafer

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

主流曝光工具: • 步进重复式曝光系统; • 接触、接近式曝光系统; • 电子束、离子束曝光系统; • ......

步进重复式曝光系统 接触接近式曝光系统 ——(苏州纳米所加工平台Nikon-i7) ——(苏州纳米所加工平台SUSS-MA6)

涂胶

PR suck back

PR dispenser nozzle Wafer Chuck Spindle

To vacuum pump

涂胶

PR suck back

PR dispenser nozzle Wafer Chuck Spindle

To vacuum pump

PR suck back

PR dispenser nozzle Wafer Chuck Spindle

光刻流程图

前道工艺 清洗 表面处理 涂胶 前烘 对准 & 曝光 坚膜 显影 后烘

核心工艺 否

去胶

检查 黄光室 较高的环Leabharlann 要求 通过刻蚀注入

基本工艺流程

• 旋转涂胶 •对准和曝光 • 显影

光源

光刻版 光刻胶 衬底

光刻胶

光刻胶是一种有机化合物,受紫外曝光后,在显影溶液中的溶解度会发生变化。 晶片制造中所用的光刻胶通常以液态临时涂覆在表面,而后被干燥成胶膜。通 过曝光来传递设计图案 正性光刻胶 正性光刻胶曝光后软化变得可溶 负性光刻胶 负性光刻胶在曝光后硬化变得不能溶解。

涂覆

涂胶

PR dispenser nozzle Wafer Chuck Spindle To vacuum pump

涂胶

PR suck back

PR dispenser nozzle Wafer Chuck Spindle

To vacuum pump

涂胶

PR suck back

PR dispenser nozzle Wafer Chuck Spindle

去边

Solvent

Wafer Chuck Spindle To vacuum pump

去边

Solvent

Wafer Chuck Spindle To vacuum pump

去边

Light source Light beam Photoresist Wafer Chuck Spindle

Exposed Photoresist

• • • • • • • • •

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

表面处理 光刻胶的表面特性

跟空气的界面:

如果表面活性不恰当,会形成涂花等光刻胶表面缺陷,一般的解决办法 是添加表面活性剂,或改变涂胶条件(e.g.闭盖)。

跟衬底的界面:

如果表面活性不恰当,会引起脱膜或图形移位等问题。 解决办法包括提高胶的粘附性、HMDS预处理和使用BARC。

显影

定影

甩干

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

坚 膜

坚膜就是通过加温烘烤使胶膜更牢固地黏附在晶圆表面,并可 以增加胶层的抗刻蚀能力,坚膜温度通常略高于前烘温度。 好处: • 能够改善光刻胶的抗刻蚀、注入能力。 • 改善光刻胶与晶圆表面的黏附性,有利于后续湿法腐蚀工艺。 • 改善光刻胶中存在的针孔。 PR Substrate PR Pinhole Fill by Thermal Flow PR Substrate

表面处理

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

晶元容易吸附潮气到它的表面。光刻胶黏附要求要严格的干燥表面, 所以在涂胶之前要进行脱水烘焙和黏附剂的涂覆。脱水烘焙的温度通 常在140度到200度之间。有时还要用到黏附剂,黏附剂通常使用HMDS (六甲基二硅胺脘)。表面处理的主要作用是提高光刻胶与衬底之间 的粘附力,使之在显影过程中光刻胶不会被液态显影液渗透。(如下 图)

中心圆晕 •不合适的托盘 •喷嘴偏离衬底中心

胶液未涂满衬底 •给胶量不足 •不合适的匀胶加速度

针孔 •光刻胶内存在颗粒或气泡 •衬底上存在颗粒

前 烘(软烘)

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

前烘 : 目的是蒸发掉胶中的有机溶剂成分,使晶圆表面的胶固化; 缓和在旋转过程中光刻胶膜内产生的应力; 防止沾污设备; 增强光刻胶的粘附性; 这个过程中胶中的溶剂基本被蒸发掉(<10%),因而通常情况下 胶的厚度会变薄

20

10 10 10 10

18

-14

-10

-8

-6

-4

-2

0

2

4

(nm)

157

193

248

365

405 436

DUV VUVi g h

光刻技术---特征线宽

工艺因子(K1)

CD = k1

λ

NA

分辨率增强技术— K1

离轴照明技术(光源) 相移掩膜技术(掩膜) 邻近效应修正技术(掩膜) 多重曝光技术(工艺) 抗反射层技术(工艺)

1.树脂是悬浮于溶剂中的酚醛甲醛聚合物; 2.感光剂化合物作为强的溶解抑制剂被加到线性酚醛甲醛树脂中; 3.曝光过程中,DNQ发生光化学分解产生羧酸; 4.羧酸提高光刻胶曝光区域的线性酚醛树脂溶解度;

光刻胶的物理特性及性能评价 分辨率 敏感度 对比度 粘滞性 粘附力(表面特性) 热流动性 颗粒及可动离子污染 稳定性 抗蚀性

Process Troubleshooting 表面出现气泡 •滴胶时胶中带有气泡 •喷嘴尖端切口有问题或带刺

放射状条纹 •胶液喷射速度过高 •设备排气速度过高 •胶涂覆前静止时间过长 •匀胶机转速或加速度设置过高 •片子表片留有小颗粒 •胶中有颗粒

中心漩涡图案 •设备排气速度过高 •喷胶时胶液偏离衬底中心 •旋图时间过长

UV

负性胶 衬底 显影 衬底

resister

正性胶 衬底

光刻版

光刻胶

光刻胶的主要成分

光敏剂

光刻胶材料的光敏成分

树脂 溶剂

使光刻胶具有流动性

惰性聚合物基质,用于把光刻胶中的不同材料聚在一起的粘合剂。给予胶机械和化学性质。

添加剂

控制光刻胶材料特殊方面的化学物质

光化学反应机理 (以(常规I线)DNQ正胶为例):

电子束、离子束曝光系统;

曝光精度10纳米; 对位精度40纳米; 曝光效率非常低,曝光 1cm*1cm样品需要数天。

Moore’s Law and Rayleigh’s Law

Moore’s Law (经验): 芯片上的晶体管数目大约 每两年增长一倍

Rayleigh’s Law: CD = k1

光刻工艺技术基础

加工平台 王逸群

光刻简介

从半导体制造的初期,光刻就被认为是集成电路制造工艺发展的

驱动力。

光刻的本质是把制作在掩膜版上的图形复制到以 后要进行刻蚀和离子注入的晶圆上。其原理与照相 相似,不同的是半导体晶圆与光刻胶代替了照相底 片与感光涂层。

BARC(Bottom Anti Reflective Coating )底部抗反射图层 TARC(Top Anti Reflective Coating )顶部抗反射图层

无BARC

有BARC

显 影

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

用化学显影液将曝光造成的光刻胶的可溶解区域溶解就是光刻胶的显影, 其主要目的就是把掩膜版的图形准确复制到光刻胶中。 常见的显影液有NaOH (Shipley 351), KOH (Shipley 606) ,TMAH (Shipley CD-26, MF-321, OCG 945)等。 需要注意的是:所有的这些显影液都会刻蚀铝

Wafer

HMDS Vapor Hot Plate

Wafer

Hot Plate 高温烘焙

气相成底模

涂胶

•表面处理 •涂胶 •前烘 •对准和曝光 •显影 •图形检查 •坚膜

1

2

3

4

1. 2. 3. 4.

滴胶(静态、动态) 旋转铺开 甩掉多余的胶 溶剂挥发

3000rpm 30s

500rpm 3s

加速

预涂

接近式缓解了沾污问题,但分辨率受到限制

投影式光刻机

光源

掩膜

衍射光

D r

o

缩小透镜

通过透镜收集衍射光(NA) 理想光强分布

Rayleigh’s Law: CD = k1

λ

NA

DOF = k2

λ

NA2

接触式光刻机对准方式

接触式光刻机的晶片的对准方式:

光刻版上的标记

Z θ X Y

基片上的标记

接触式光刻机对准方式

版图设计注意事项

常规标记基本形式:

10微米 45微米

30微米

40微米

5* 5m m2

1.操作者通过选择5倍、10倍两组倍率的显 微镜来观察对准标记,所以切忌将标记设 计过大或过小。 2.如套刻层次较多,要选择相关性较强的 标记套刻,做好标记保护最好能在每个层 次都引入新标记。

5微米 2微米

十字长150微米

To vacuum pump