16万吨合成氨厂造气工段的初步设计解读

合成氨的生产工艺

合成氨的生产工艺设计合成氨的生产工艺设计一生产原理概述氨是一种重要的化工原料,特别是生产化肥的原料,它是由氢和氮合成。

合成氨工业是氮肥工业的基础。

为了生产氨,一般均以各种燃料为原料。

首先,制成含H2和CO等组分的煤气,然后,采用各种净化方法,除去气体中的灰尘、H2S、有机硫化物、CO、CO2等有害杂质,以获得符合氨合成要求的洁净的1:3的氮氢混合气,最后,氮氢混合气经过压缩至15Mpa以上,借助催化剂合成氨。

二半水煤气制气原理固体燃料的气化过程实际上主要是碳与氧的反应和碳与蒸汽的反应,这两个反应称为固体燃料的气化反应。

表1 以空气为气化剂主要反应方程序号反应方程式1 C+O2(3.76N2)=CO2(+3.76N2)2 C+O=2(3.76N2)=2CO(+3.76N2)3 C+CO2(3.76N2)=2CO(+3.76N=2)4 2C+3.76N2+O2+3.76N2=CO2+7.52N2表2 以水蒸汽为气化剂主要反应方程式序号反应方程式1 C+H2O(汽)=CO+H22 C+2H2O(汽)=CO2+2H23 CO+2H2O(汽)=CO2+H24 2H2+O2=2H2O(汽)5 C+H2=CH46 CO+3H2=CH4+H2O7 CO2+4H2=CH4+2H2O(汽)在气化炉燃烧层中,炭与空气几水蒸汽的混合物相互作用时的产物称为半水煤气,其化学反应按下列方程式进行:2C+O2+3.76N2=2CO2+3.76N2C+H2O(汽)=CO+H2这种煤气的组成由上列两反应的热平衡条件决定。

由于半水煤气是生产合成氨的原料气,因此,要求入炉蒸汽与空气(习惯上称为氮空气)比例恰当以满足半水煤气中(CO+H2):N2=3要求,但是在实际生产中要求半水煤气(CO+H2):N2≧3.2。

三流程图造气 -> 半水煤气脱硫 -> 压缩机1,2工段 -> 变换 -> 变换气脱硫 ->压缩机3段 -> 脱硫 ->压缩机4,5工段 -> 铜洗 -> 压缩机6段 -> 氨合成 -> 产品NH3四工艺计算及工艺条件4.1 煤气发生炉(含燃烧室)的物料及热量衡算方法:实际数据计算法实际计算法是以实测煤气组成为依据的计算法,采用此法计算时,首先将气化煤进行试烧,以得到准确的煤气组成分析数据。

年产十万吨合成氨车间脱二氧化碳工段的初步设计

齐齐哈尔大学课程设计摘要在合成氨的过程中,经变换后的合成气含有较多的二氧化碳,如不将其清除,在合成氨生产时二氧化碳会使合成氨催化剂中毒。

本设计是年产十万吨合成氨车间脱二氧化碳工段的初步设计,采用NHD法的工艺流程来脱除原料气中的二氧化碳,并对吸收液进行再生,获得纯度较高的净化气,提高二氧化碳的回收率,简化流程,降低能耗,达到较高的经济效益指标。

本次设计的内容主要包括生产工艺的比较和确定,物料衡算和能量衡算,以及Aspen工艺流程模拟和绘制带控制点的工艺流程图。

关键词:合成氨NHD法二氧化碳工艺设计I齐齐哈尔大学课程设计AbstractIn the process of synthetic ammonia, the transformation of the syngas after contained more carbon dioxide, such as not them out, in synthetic ammonia production of carbon dioxide will make synthetic ammonia poisoning catalyst. This design is the annual capacity of one hundred thousand tons of carbon dioxide the ammonia workshop to take off a preliminary design of the section, the NHD process to removal of the carbon dioxide gas material, and the regeneration absorbing liquid, get high purity of the purification of gas, and improve the recovery of carbon dioxide, the process is simplified, reduce the energy consumption and achieve high economic efficiency index. The main content of design including production process compare and sure, material calculation and energy balance calculations, and Aspen process simulation and draw with control points of process flow diagram.Keywords:The NHD; Carbon dioxide; technological designII齐齐哈尔大学课程设计目录摘要 (I)Abstract ..........................................................................................................I I 第1章总论 (1)1.1氨的发现与制取 (1)1.2氨的用途 (1)1.3 我国合成氨工业的发展情况 (1)1.4 合成氨生产的典型流程 (2)1.5 脱碳在合成氨中的作用和地位 (3)第2章脱碳方法及工艺的选择 (4)2.1 脱碳方法的选择 (4)2.1.1脱碳方法种类及简介 (4)2.1.2脱碳方法的比较 (4)2.1.3脱碳方法的确定 (5)2.2脱碳工艺的选择 (6)2.2.1本设计工艺流程原理 (6)2.2.2本设计工艺流程简述 (6)2.3工艺操作条件 (7)2.3.1压力 (7)2.3.2温度 (8)第3章工艺计算 (9)3.1 设计条件 (9)3.2 物料衡算及热量衡算 (10)3.2.1物料衡算 (10)3.2.2热量衡算 (12)第4章三废治理和环境保护 (15)4.1 三废产生情况 (15)4.2 三废处理情况 (15)第5章自动控制 (16)5.1 自控设计原则 (16)5.2自控水平与控制点 (16)第6章全流程Aspen模拟 (17)参考文献 (22)致谢 (23)III齐齐哈尔大学课程设计第1章总论1.1氨的发现与制取氨是1754年由J.普里斯特利在加热氯化铵和石灰混合物时发现的,1784年C.L.伯托利确定氨由氢和氮组成。

年产15万吨合成氨精制工段工艺设计

文献综述毕业论文名称:年产25万吨合成氨精制工段工艺设计院系:化生系专业年级09化工班姓名:蒋晓霄指导教师:前言氨是重要的无机化工产品之一,在国民经济中占有重要地位,特别是对农业生产有重要意义。

除液氨可直接作为肥料外,农业上使用的氮肥,例如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥,都是以氨为原料的。

同时,氨也广泛用于化学纤维和塑料等工业中,亦常用作制冷剂。

世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。

合成氨生产源于20世纪初德国等人的研究。

1912年在德国建成了日产30t的合成氨工厂。

我国合成氨生产始于20世纪30年代,新中国成立后,化肥工业得到迅速发展,70年代后,随着石油天然气工业的迅速发展和农业发展的需要,相继从外国引进大型合成氨装置,现在已形成大中小合成氨厂相结合的工艺布局。

从技术上讲,我国合成氨工业已迈进了世界先进行列,生产操作高度自动化,生产规模大型化,热能综合利用合理,技术经济指标先进。

在原料方面,已从单一煤炭发展到煤粉、天然气、轻油、重油多种原料。

我国自行研究和制造的各种催化剂,已具备良好的性能。

随着工业的发展,我国的合成氨将有更大的发展。

1 合成氨概述1.1 氨的性质1.1.1 氨的物理性质氨为无色气体,具特有的强烈刺激性气味。

密度0.771g/L(标准状况),比空气轻。

沸点-33.35℃,高于同族氢化物PH3、AsH3,易液化。

熔点-77.7℃。

液氨密度0.7253g/cm3,气化热大,达23.35kJ/mol,是常用的致冷剂。

极易溶于水,20℃时1体积水能溶解702体积NH3。

充满NH3的烧瓶做喷泉实验后得到的稀氨水约为0.045mol/L。

用水吸收NH3时要用“倒放漏斗”装置以防倒吸。

液氨是极性分子,似水,可发生电离。

也能溶解一些无机盐如NH4NO3、AgI。

空气中允许NH3最高含量规定为0.02mg/L,若达0.5%则强烈刺激粘膜,引起眼睛和呼吸器官的症状。

合成氨造气工段设计

合成氨造气工段设计合成氨是一种重要的工业原料,在合成氨的生产过程中,造气工段是一个关键环节。

下面将对合成氨造气工段的设计进行介绍。

首先,合成氨造气工段的设计应考虑到两个主要的化学反应:水气变换反应和蒸汽重整反应。

水气变换反应是将水蒸气与一定量的天然气经由催化剂催化反应生成合成气的过程。

蒸汽重整反应是将一部分天然气与过剩的水蒸气进行催化反应,生成合成气的过程。

在合成氨造气工段的设计中,首先需要确定反应器的类型。

常见的反应器类型有管式反应器和固定床反应器。

管式反应器具有反应速率高、热传递效果好等优点,但是占地面积大。

固定床反应器具有体积小、易于控制等优点,但是反应速率较低。

根据生产规模和经济效益的要求,可以选择适当的反应器类型。

其次,合成氨造气工段的设计应确定合适的催化剂。

合成氨的制备过程需要使用催化剂来促进化学反应的进行。

常用的催化剂包括镍、钼、铁等金属,以及氧化铝、硅铝酸等载体。

选择合适的催化剂可以提高反应的选择性和效率。

另外,合成氨造气工段的设计还需要考虑反应的操作条件。

包括反应的温度、压力和气体的配比等。

在水气变换反应中,通常选择较高的温度和较低的压力,以促进反应的进行。

而在蒸汽重整反应中,通常选择较低的温度和较高的压力。

在气体配比方面,需要根据催化剂的选择和反应条件的要求进行合理搭配。

最后,合成氨造气工段的设计还需要考虑能量的回收和利用。

在合成氨的制备过程中,会产生大量的热能,如果不加以利用将会造成能源的浪费。

因此,可以考虑采用热交换器、余热回收装置等技术手段,将废热回收利用,提高能源利用效率。

综上所述,合成氨造气工段设计应考虑到反应器类型、催化剂选择、反应条件的确定以及能量回收利用等因素。

通过合理设计可以提高合成氨工艺的效率,降低生产成本,实现经济可行性和环境友好性的统一。

合成氨是一种广泛应用于农业、化工和制药等领域的重要化学原料。

合成氨的制备过程主要包括合成气的制备和氨的合成两个步骤。

16万吨合成氨厂造气工段的初步设计

目录前言------------------------------------------------------------------------------------------------------------------------------------------ 1一、绪论 -------------------------------------------------------------------------------------------------------------------------- 21.1煤气化发展史 ------------------------------------------------------------------------------------------------------------------- 31.2煤气化技术发展趋势---------------------------------------------------------------------------------------------------------- 3二、生产方法的选择及论证------------------------------------------------------------------------------------------------------------ 32.1生产方法的介绍---------------------------------------------------------------------------------------------------------------- 32.1.1. 固定床气化法 ------------------------------------------------------------------------------------------------------- 42.1.2. 流化床气化 ---------------------------------------------------------------------------------------------------------- 42.1.3. 气流床气化 ---------------------------------------------------------------------------------------------------------- 52.1.4 熔浴床气化 ------------------------------------------------------------------------------------------------------------ 52.2 生产方案的选择及论证------------------------------------------------------------------------------------------------------ 6三、常压固定床间歇气化法 ---------------------------------------------------------------------------------------------------------- 63.1 半水煤气定义 ------------------------------------------------------------------------------------------------------------------ 63.2 固定床气化法的特点--------------------------------------------------------------------------------------------------------- 63.3 生产半水煤气对原料的选择 ----------------------------------------------------------------------------------------------- 63.4半水煤气制气原理------------------------------------------------------------------------------------------------------------- 73.5 发生炉内燃料分布情况------------------------------------------------------------------------------------------------------ 83.6间歇式制半水煤气的工艺条件 ------------------------------------------------------------------------------------------- 103.7间歇式气化的工作循环 ---------------------------------------------------------------------------------------------------- 11四、工艺计算部分 ---------------------------------------------------------------------------------------------------------------------- 124.1 煤气发生炉(含燃烧室)的物料及热量衡算------------------------------------------------------------------------ 124.2吹风阶段的计算:----------------------------------------------------------------------------------------------------------- 144.3制气阶段的计算(以100kg入炉燃料为基准) --------------------------------------------------------------------- 174.4总过程计算 -------------------------------------------------------------------------------------------------------------------- 204.5 配气计算 ---------------------------------------------------------------------------------------------------------------------- 234.6消耗定额 ----------------------------------------------------------------------------------------------------------------------- 244.7吹净时间核算 ----------------------------------------------------------------------------------------------------------------- 244.8废热锅炉的热量衡算-------------------------------------------------------------------------------------------------------- 254.8.1设已知条件----------------------------------------------------------------------------------------------------------- 254.8.2热量衡算-------------------------------------------------------------------------------------------------------------- 274.8.3热量平衡和总固体平衡 ------------------------------------------------------------------------------------------- 29五、设备计算----------------------------------------------------------------------------------------------------------------------------- 305.1设计说明 ----------------------------------------------------------------------------------------------------------------------- 305.2煤气炉台数的确定----------------------------------------------------------------------------------------------------------- 315.3主要设备一览表-------------------------------------------------------------------------------------------------------------- 32 参考文献 ----------------------------------------------------------------------------------------------------------------------------------- 33前言本设计说明书是年产16万吨合成氨厂造气工段的初步设计。

年产15万吨液氨合成工段工艺设计

液氨是一种重要的工业原料,广泛应用于化工、冶金、医药等领域。

在液氨的合成工艺设计中,需要考虑反应器的选择、催化剂的选择与效果、溶液的制备与处理、反应温度与压力控制等因素。

1.反应器的选择

液氨的合成反应通常使用催化剂进行,因此需要选择适合的反应器。

常见的反应器包括固定床反应器、压力固定床反应器和循环沉降床反应器。

根据工艺需要和经济效益,选择适当的反应器类型。

2.催化剂的选择与效果

常用的液氨合成催化剂主要有铁系和铼系催化剂。

选择合适的催化剂

可以提高反应效率和选择性。

催化剂的活性、稳定性、寿命和成本等因素

需要考虑。

3.溶液的制备与处理

液氨的合成需要合适的溶液,常用的载体物质是纳米氧化铝或硅胶。

溶液的制备要考虑物料的配比、混合方式、反应温度和压力等因素。

4.反应温度与压力控制

液氨合成反应是一个放热反应,根据催化剂的特性和工艺要求,需要

控制反应温度。

同时,根据反应平衡控制压力,提高反应速率和转化率。

5.杂质的处理

液氨合成反应中,常见的杂质有水、氮气和氢气。

这些杂质会影响反

应速率和催化剂的活性。

因此,需要考虑杂质的处理方式,如脱水、吸附

等方法。

以上是液氨合成工段工艺设计的一些关键要点。

根据具体工艺流程和工艺要求,可以进一步详细设计,并考虑实际的生产条件和成本等因素进行综合考虑,确保工艺的稳定性和经济性。

年产万吨合成氨变换工段工艺设计终稿

Abstract:This design was mainly for the synthetic ammonia plant shift conversion section.The technological process used the middle temperature changefirst ,and then used the low temperature change .Process calculation mainly included material balance, energy balance and equipmentselection.

变换过程需在高温高压使用催化剂条件下进行,因此变换工序是合成氨生产的高成本工序,其成本降低对合成氨成本的降低有重要意义。

1.3

1.

我国的氮肥工业自20世纪50年代以来,不断发展壮大,目前合成氨产量已跃居世界第一位,已掌握了以焦炭、无烟煤、焦炉气、天然气及油田伴生气和液态烃多种原料生产合成氨、尿素的技术,形成了特有的煤、石油、天然气原料并存和大、中、小生产规模并存的生产格局。目前合成氨总生产能力为5000万吨/年左右[3],氮肥工业已基本满足了国内需求,在与国际接轨后,具备与国际合成氨产品竞争的能力,今后发展重点是调整原料和产品结构,进一步改善经济性。

年产15万吨合成氨初步设计说明书

十五万吨合成氨工艺初步设计说明书项目名称:二十万吨合成氨工艺设计2013.01目录前言 (4)第一章总论 (5)1.1项目建设依据 (5)1.2项目建设范围 (5)1.3主要设计原则 (5)1.4设计特点 (6)1.5设计标准 (6)第二章项目可行性论证 (7)2.1项目背景 (7)2.1.1研究背景 (7)2.1.2项目建设的意义 (7)2.2 市场预测 (7)2.2.1国内外市场现状与预测 (7)2.2.2价格分析 (8)2.3.原料路线 (8)2.3.1原料选择 (8)2.3.2原料来源 (9)2.4产品结构 (10)第三章工艺技术方案 (11)3.1工艺技术方案的选择 (11)3.2生产工艺简介 (11)3.2.1工艺简介 (11)3.3.2项目产品及建设规模 (11)第四章环境保护 (12)4.1环保治理措施 (12)4.1.1“三废”处理 (12)4.1.2噪声处理 (12)4.1.3绿化情况 (13)4.2环境可行性及评价结论 (13)第五章通风和空气调节 (14)5.1设计依据 (14)5.2设计范围 (14)5.3设计方案 (14)5.3.1通风要求 (14)5.3.2通风设计 (15)第六章电气 (16)6.1设计原则 (16)6.2防雷、防静电 (16)第七章消防 (17)7.1 消防系统 (17)7.2消防实施 (17)7.2.1室内消防设施 (17)7.2.2室外消防设施 (18)7.2.3管材及接口 (18)7.3消防排水 (18)7.3.1排水方式 (18)7.3.2管材及接口 (18)第八章劳动卫生安全 (19)8.1职业安全卫生事故分类 (19)8.1.1火灾、爆炸 (19)8.1.2噪声及振动 (19)8.1.3机械伤害 (19)8.1.4触电事故 (19)8.1.5高空坠落 (19)8.2职业安全卫生主要设施 (19)第九章储运与物流 (21)9.1原料仓储 (21)9.2产品仓储 (21)9.3包装及装卸搬运方案 (21)9.4运输过程注意事项 (21)9.4.1运输事故预防措施 (21)9.4.2 产品泄漏应急处理方案 (22)9.4.3 已造成损害的处理方案 (22)前言合成氨与硫酸和纯碱一样是世界上较为重要的基础化学品之一。

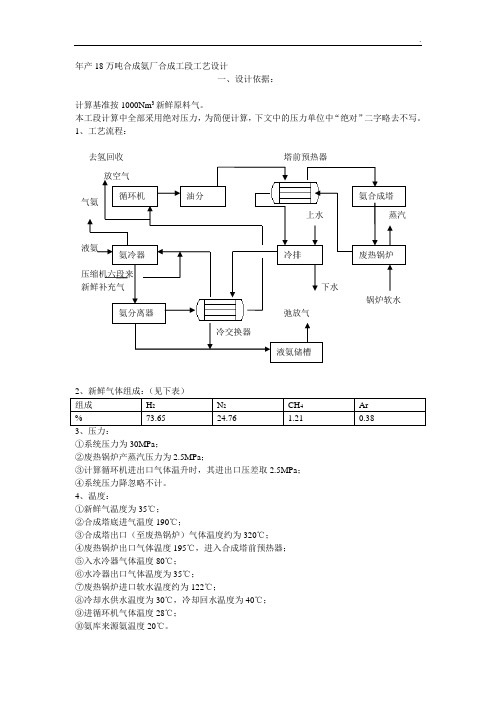

年产18万吨合成氨厂合成工段工艺设计

年产18万吨合成氨厂合成工段工艺设计一、设计依据:计算基准按1000Nm 3新鲜原料气。

本工段计算中全部采用绝对压力,为简便计算,下文中的压力单位中“绝对”二字略去不写。

1、工艺流程:3、压力:①系统压力为30MPa ;②废热锅炉产蒸汽压力为2.5MPa ;③计算循环机进出口气体温升时,其进出口压差取2.5MPa ; ④系统压力降忽略不计。

4、温度:①新鲜气温度为35℃;②合成塔底进气温度190℃;③合成塔出口(至废热锅炉)气体温度约为320℃; ④废热锅炉出口气体温度195℃,进入合成塔前预热器; ⑤入水冷器气体温度80℃; ⑥水冷器出口气体温度为35℃;⑦废热锅炉进口软水温度约为122℃;⑧冷却水供水温度为30℃,冷却回水温度为40℃; ⑨进循环机气体温度28℃; ⑩氨库来源氨温度20℃。

塔前预热器去氢回收5、气体组成:①合成塔进出口气体中氨含量为3%; ②合成塔出口气体中氨含量为16.7%; ③循环气中H 2/N 2为3;④循环气中(CH 4+Ar )含量为15%;⑤各气体组分在液氨中的溶解量忽略不计。

6、年操作日:285。

7、参考书:①《小氮肥工艺设计手册》 ②《合成氨工艺》二、物料衡算基准:1000Nm 3新鲜气为基准 1、 合成物料衡算:⑴、放空气体量V 1及其组成 V 1=15%0.38%)(1.21%1000+⨯=106Nm 3查手册查得35℃时,气相中平衡氨含量为:y*NH3=9.187%,取过饱和度为10%,则: y NH3=9.187%⨯(100%+10%)=10.11%y H2=%17.56%)15%11.10%100(43=--⨯ y N2=72.18%)15%44.10%100(41=--⨯%y CH4=15%%42.1138.0%21.1%21.1=+⨯y Ar =15%%58.3%38.0%21.1%38.0=+⨯所以放空气组成及其体积列表如下:(2)、氨产量V 4由气量平衡:V 2-V 0=V 3-V 1-V 4 ① 由于氨合成时体积减少,故:V2-V 3=V 4+10.11%V 1 ② 式中:V 0——补充新鲜气 Nm 3 V 1——放空气体积 Nm 3 V 2——进入合成塔混合气体积 Nm 3V 3——出合成塔混合气体体积 Nm 3 V 4——冷凝成产品氨(液氨)的体积 Nm 3301000Nm V = 31106Nm V =由①、②解得:V4=31064.44121061011.1100021011.1Nm V V =⨯-=-(3)、合成塔出口气体3V 及其组成(进入循环机中氨含量控制在3%) 由氨平衡:1423%11.10%3%7.16V V V V ++= ③ 由③+②⨯3% 得:11443%3033.0%11.10%3%7.13V V V V V +++= 314393.3400%7.13%)3033.0%11.10(%)3%100(Nm V V V =+++=%05.1393.3400)64.44193.3400(%15)(%15)%(3434=-⨯=-⨯=+V V V Ar CH%69.52%)05.13%7.16%100(432=--⨯=H y %56.17%)05.13%7.16%100(412=--⨯=N y%93.9%38.0%21.1%21.1%05.134=+⨯=CH y%12.3%38.0%21.1%38.0%05.13=+⨯=Ar y%7.163=NH y(4)、合成塔进口气量及其组成由①得:30413229.3853100064.44110693.3400Nm V V V V V =+--=+--=%52.11%05.13)(234=⨯=+V V Ar CH y%48.85%52.11%3%100)(22=--=+N H y所以,%77.8%38.0%21.1%21.1%52.114=+⨯=CH y%75.2%77.8%52.11=-=Ar y%11.6443%48.852=⨯=H y %37.21%11.64%48.852=-=N y合成塔进口量及组成:2、水冷器物料衡算(1)、水冷器进口的物料同合成塔出口3V 相同 (2)、水冷器出口气体组成与放空气相同 设经水冷器后1标准立方气体中所含氨量为x 出水冷器体积:)%7.16%100(35x V V +-=因为35℃时气相平衡氨含量:%187.9*=a y ,取过饱和度为10%,则:1011.0%)10%100(%187.9*=+⨯=⨯δa y%11.10%100%)7.161(=⨯+-xx解得:%37.9=x3364.3151%)37.9%7.161(93.3400%)37.9%7.161(Nm V V =+-⨯=+-⨯=出水冷器冷凝下来的氨量=合成塔出口的氨量—水冷器出口的氨量=333.24963.31896.567Nm =-3、 冷交换器的物料衡算 (1)、冷交换器进口热气组成与放空气相同 其体积为:3564.304510664.3151Nm V =-=(2)、出口组成及体积 设出口温度为19℃。

合成氨厂流程

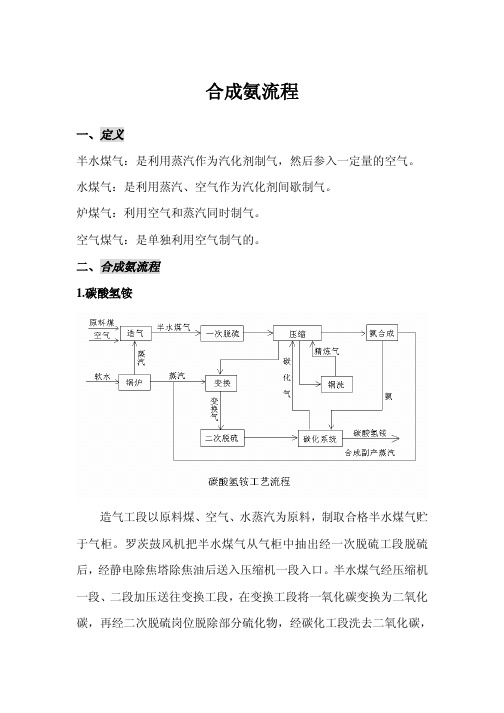

合成氨流程一、定义半水煤气:是利用蒸汽作为汽化剂制气,然后参入一定量的空气。

水煤气:是利用蒸汽、空气作为汽化剂间歇制气。

炉煤气:利用空气和蒸汽同时制气。

空气煤气:是单独利用空气制气的。

二、合成氨流程1.碳酸氢铵造气工段以原料煤、空气、水蒸汽为原料,制取合格半水煤气贮于气柜。

罗茨鼓风机把半水煤气从气柜中抽出经一次脱硫工段脱硫后,经静电除焦塔除焦油后送入压缩机一段入口。

半水煤气经压缩机一段、二段加压送往变换工段,在变换工段将一氧化碳变换为二氧化碳,再经二次脱硫岗位脱除部分硫化物,经碳化工段洗去二氧化碳,返回压缩工段,加压后送铜洗工段。

在铜洗工段除去残余的一氧化碳、二氧化碳、氧等,再回到压缩工段进行最后一级压缩,提压后送氨合成工段。

氢氮气在氨合成工段合成为氨。

氨送往碳化系统加工制成碳酸氢铵。

2.尿素造气工段以原料煤、空气、水蒸汽为原料,制取合格半水煤气贮于气柜。

罗茨鼓风机把半水煤气从气柜中抽出经一次脱硫工段脱硫后,(并经静电除焦塔除焦油后)送入压缩机一段入口。

半水煤气经压缩机一段、二段加压送往变换工段,在变换工段将一氧化碳变换为二氧化碳,再经二次脱硫岗位脱除部分硫化物,回压缩机三段,加压后送脱碳工段,再经精脱硫岗位进行精脱硫,经脱硫后送回压缩工段,脱碳气加压后送铜洗工段,洗去残余的一氧化碳、二氧化碳、氧等,再回压缩工段,加压后送氨合成工段。

氢氮气在氨合成工段合成为氨。

氨合成工段产出的氨经氨冷凝器气化送冷冻工段,经冷冻工段制成液氨,由液氨泵加压送至尿素系统。

脱碳工段脱得的二氧化碳经过净化后,由二氧化碳压缩机提压送往尿素系统。

液氨、二氧化碳在尿素系统加工成最终产品——尿素。

3.联醇在碳酸氢铵生产厂的合成氨生产装置的铜洗工段前,串入一个甲醇合成系统,利用变换后残余的一氧化碳和碳化后残余的二氧化碳与碳化气中的氢反应合成甲醇。

粗甲醇送精馏工段加工为精甲醇产品。

为了保护甲醇催化剂,在碳化工段后设置了精脱硫装置。

三、半水煤气脱硫来自造气工段的半水煤气,经焦炭过滤器除去所含的部分粉尘、煤焦油等杂质后,由罗茨风机加压后送入气体冷却塔冷却,然后进入脱硫塔与贫液接触吸收。

16万吨年合成氨填平补齐技改工程环评报告书

16万吨年合成氨填平补齐技改工程环评报告书前言 (1)1 总则 (2)1.1 评价目的与原则 (2)1.2 评价依据 (2)1.3 评价标准 (4)1.4 环境影响因素识别和评价因子筛选 (7)1.5 评价工作重点与环境保护目标 (8)1.6 评价工作等级及评价范围 (9)1.7 环境影响评价专题设置 ........................................................................... 错误!未定义书签。

2 企业现状及污染源分析 (11)2.1 企业概况 (11)2.2 工艺流程 (12)2.3 装置规模及产品方案 (20)2.4 主要原辅材料消耗、来源及运输方案 (20)2.5 公用工程、动力消耗及来源 (21)2.6 主要生产设备 (21)2.7 现状污染源分析 (24)2.8 现状污染防治措施 (27)2.9 现状污染物排放情况 (31)3 技改项目概况及工程分析 (33)3.1 技改项目概况 (33)3.2 技改项目工艺及装备水平概述 (34)3.3 主要原辅材料消耗、来源及运输方案 (36)3.4 公用工程及主要生产设施 (37)3.5 技改项目物料平衡、水平衡、硫平衡、氨平衡 (40)3.6 技改项目污染因素分析及拟采取的污染防治措施 (42)3.7 污染物“三笔账”计算 (49)4 环境概况 (51)4.1 地理位置 (51)4.2 自然环境概况 (51)4.3 社会环境概况 (52)4.4 区域环境质量现状 (54)5 评价专题设置及工作内容 (55)5.1企业现状及污染源分析 ............................................................................ 错误!未定义书签。

5.2技改项目概况及工程分析......................................................................... 错误!未定义书签。

年产15万吨合成氨变换工段

xxxxxxxxxx学院课程名称:化工工艺学课程设计课题名称:年产15万吨合成氨变换工段的工艺设计目录一、概述 (1)二、工艺路线的选择 (2)三、工艺流程的设计 (2).压力: (2).温度: (3).流程图 (3)合成气 (3).工艺选择 (3)四、工艺计算 (4)中温变换物料衡算及热量衡算 (4).1.确定转化气组成: (4)水汽比的确定: (5)中变炉一段催化床层的物料衡算 (6)中变炉一段催化床层的热量衡算 (7)中变炉催化剂平衡曲线 (9)最佳温度曲线的计算 (10)操作线计算 (12)中间冷淋过程的物料和热量衡算: (12)中变炉二段催化床层的物料衡算: (14)中变炉二段催化床层的热量衡算: (15)低变炉的物料与热量计算 (16)已知条件: (16)低变炉的物料衡算: (16)低变炉的热量衡算: (17)低变炉催化剂平衡曲线 (18)最佳温度曲线的计算 (20)最适宜温度曲线 (20)主换热器的物料与热量的计算 (21)已知条件: (12)热量计算: (21)五、设备的工艺计算及选型 (22). 低温变换炉计算 (22)已知条件: (22)催化剂用量计算 (22)催化剂床层直径计算 (23)六、设备一览表 (24).固定板式换热器参数 (24).主要设备一览表 (25)七、总结 (25)一、概述氨气的物理性质在常温下是一种无色无味的气体,占空气体积分数约78%,难液化的气体。

在及低温下会液化成无色液体,通常采用黑色钢瓶盛放。

氨气的化学性质由于氮分子中三键键能很大,不容易破坏,因此其化学性质十分稳定,只有在高温高压并有催化剂存在的条件下,氮气可以和氢气反应生成氮。

氨气的用途主要用于制造氮肥和复合肥料,氨作为工业原料和氨化饲料,用量约占世界产量的12%。

硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁晴橡胶等都需要直接以氨为原料。

液氨常作冷凝剂。

我国合成氨工业的发展情况解放前我国只有两家规模不大的合成氨厂,解放后合成氨工业有了迅速发展。

年产15万吨合成氨合成工段设计说明

毕业设计说明书题目年产15万吨液氨合成工段工艺设计另0 材料与化学工程系专业班级无机化工九八级一班学生姓名____________________________ 指导教师----------------------------部分说明书3原材料及产品主要技术规格危险性物料主要物性表生产原理及流程简述主要设备的选择与计算原材料及动力消耗分析废排第八存在问题及建议第九主要参考第十工艺设计计算书第二部分料衡算和衡算第三部分备的选型与计算27第四部分带主要控制点的工艺流程图46第一部分说明书第一章概述1-1 工段的概况及特点:1 .设计依据:本设计按照材化系下达设计任务书进行编制,参照鸿鹄化工总厂的现场生产,以及中国五环化学工程总公司(原化工部第四设计院),和石油化工部化工设计院的有关资料设计而成。

2 .设计规模及特点:本工段生产液氨,生产能力为15 万吨液氨/ 年,与传统流程相比较,具有节能低耗的特点,通过设计两个串联的氨冷器,在低压下,既减少了动力消耗,又保证了合成塔入口氨含量的要求;现具体起来如下:( 1 )循环机位置:本工段设置在氨分离系统后,合成塔之前,从而充分利用循环机压缩功,提高进合成塔温度,减少冷量消耗,降低氨冷器负荷,同时提高进塔压力,提高合成率,而进循环机的氨冷量较低,避免了塔后循环机流程容易带液氨而导致循环机泄漏。

( 2 )反应热回收的方式及利用:这涉及到废热锅炉的热量利用几合成塔塔外换热器如何科学设置的问题,废热锅炉的配置实际上是如何提高反应热的回收率和获得高品位热的问题,本设计选择塔后换热器及后置锅炉的工艺路线,设置塔后换热器使废热锅炉出口气体与合成塔二进气体换热,充分提高合成塔二进温度,相应提高了合成塔二出温度,进废热锅炉的气体温度为360 度,副产 1.3 兆帕的中压蒸汽,充分提高回收热量品位。

( 3 )采用“二进二出”合成流程:全部冷气经合成塔环隙后进入热交换器,可使合成塔体个点温度分布均匀,出口气体保持较低温度,确保合成塔长期安全稳定运行,与循环机来的冷气直接进入热交换器相比,使热交换器出口温度增大。

年产19万吨合成氨合成工段初步工艺设计

合成氨是一种重要的工业原料,被广泛用于化肥、化工、冶金等行业。

针对年产19万吨合成氨合成工段的初步工艺设计,我们将详细介绍工艺流程、装置设计和操作参数等方面的内容,以期提供可行的工程设计方案。

一、工艺流程合成氨的工艺流程主要包括氨合成反应、中间升压和冷凝、吸附脱水和氨的高纯化几个主要步骤。

1.氨合成反应:通过合成反应器将氮气和氢气经过催化剂催化反应生成合成氨。

2.中间升压和冷凝:将合成氨从反应器中升压,冷凝后送入分离装置进行后续处理。

3.吸附脱水:采用合适的吸附剂进行吸附脱水,降低氨中的水分含量。

4.氨的高纯化:通过减压吸附装置进一步除去残余杂质和水分,提高合成氨的纯度。

二、装置设计1.反应器:选择合适的催化剂,保证催化效果和反应器的稳定性,并对反应器进行加热、冷却、压力调节等设计。

2.中间升压和冷凝装置:设计合适的升压装置,提高合成氨的压力,然后进行冷凝和液相和气相的分离。

3.分离装置:包括吸附塔和减压吸附装置,根据实际需要选择合适的吸附剂和操作参数,以实现氨的高纯化。

三、操作参数1.反应温度:根据催化剂的性质和反应动力学要求,确定合适的反应温度范围。

2. 反应压力:通常采用高压合成(100~300atm)的方式,以提高合成氨的产率。

3.吸附脱水温度:根据吸附剂的性质和水分的需求,确定合适的吸附脱水温度。

4.吸附剂选用:选择适合吸附脱水的吸附剂,如活性炭、分子筛等。

5.减压吸附装置操作参数:包括减压吸附温度、吸附时间、排空时间等。

通过以上初步工艺设计,可以实现年产19万吨合成氨的生产目标。

当然,具体的工程设计还需要进一步进行设备选型、管道布置、自动化控制等方面的设计工作,并结合项目预算和环境保护等要求进行综合考虑。

年产20万吨合成氨合成工段工艺设计

太原理工大学课程设计题目:年产20万吨合成氨合成工段工艺设计课程设计要求:设计采用中压两级分氨流程,年产20万吨合成氨合成工段的工艺设计。

设计配有设计说明书一份,图纸二张。

说明书内容:原料气来源、流程方案的确定、物料衡算、热量衡算、设备选型及设计计算、车间布置、三废”治理及综合利用。

二张图纸:1.带控制点的合成工段物料流程图; 2.中压合成塔的工艺装配图。

学生应交出的设计文件(纸质及电子版):1.设计说明书(首页附设计任务书)2.工程设计图(CAD版)(1)主要设备图(2)工艺流程图主要参考资料(电子版):一.手册1. 小合成氨厂工艺技术与设计手册(上册),化学工业出版社,1994。

2. 小合成氨厂工艺技术与设计手册(下册) 梅安华主编,化学工业出版社,1994。

3. 氮肥工艺设计手册气体压缩氨合成甲醇合成,化学工业出版社,1989。

4. 氮肥工艺设计手册理化数据分册,石油化学工业出版社,1977。

二.参考文献1中国环球化学工程公司编. 氮肥工艺设计手册[M].19852郝晓刚等编著. 化工原理课程设计. 北京:化学工业出版社,20093陈甘棠主编.化学反应工程[M]. 第三版.北京:化学工业出版社.1990(11)4黄璐. 化工设计. 北京:化学工业出版社,20005陈五平主编.无机化工工艺学.第三版. 北京:化学工业出版社,19856姜胜阶.合成氨工学【J】.石油化学工业出版社,1978(7)7湖北华工设计院.氨合成塔【J】.石油化学工业出版社,1977(12)8化学工业出版社组织编写.中国化工产品大全[M].第二版上卷.9司航主编.化工产品手册[M].第三版.北京:化学工业出版社.10李祥君著.新编精细化工产品手册[M].北京:化学工业出版社.1996.11万家亮曾胜年主编.分析化学[M].第三版. 北京:高等教育出版社.2001(6).12天津化工研究院编.无机与工业手册【M】.北京:化学工业出版,1988(2)13江寿建. 化工厂共用设施设计手册. 北京:化工工业出版社,200014时均等. 化学工程手册. 北京:化学工业出版社,199615赵国方. 化工工艺设计概论. 北京:原子能出版社,199016化工工程师手册编辑委员会. 化学工程师手册. 北京:机械工业出版社,2000 17陈敏恒等. 化工原理,上下册. 北京:化学工业出版社,198518吴志泉等. 化工工艺计算,物料、能量衡算. 上海:华东理工大学出版社,1992 18倪进方. 化工过程设计. 北京:化学工业出版社,1999专业班级化学工程与工艺0802班学生李林豪组别第四组组员李林豪李旭连文豪马楠宋路华要求设计工作起止日期2011.11.21~2011.12.16指导教师签字日期系主任批准签字日期前言《化工设计》课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、各类塔结构等图形。

合成氨各工段关键控制参数说明

副反应消耗了Na2CO3,降低了溶液脱硫的能力,使溶液的性

下降,因此生产中应严格控制副反应。

造气工段:脱硫过程中的关键影响因素

总碱度和PH值 偏钒酸钠(NaVO3)含量 栲胶含量 Na2CO3含量 脱硫液循环量 富液再生温度 再生时间

脱硫过程中的关键影响因素

总碱度和PH值:

末煤目前的灰分为26%,如果单纯的15#煤,硫分2.5%是不能保证的。灰分

在26%以内,硫分3%是可以控制的。如果对末煤进行洗煤,其中的煤泥被浪 费掉了,灰分控制在20%以内认为是比较经济的。块煤也一样,洗灰分控制 在17~18%,太高不好控制,比较经济。

试验用煤的设置要考察当地的实际产品。

第一步:吸收 Na2CO3+H2S=NaHCO3+NaHS 第二步:析硫(硫氢化钠与偏钒酸钠反应生产焦钒酸钠,并析出单质硫) 2NaHS + 4NaVO3 + H2O = NaV4O9 + 4NaOH + 2S↓ 第三步:氧化

NaV4O9+ 2TQ (醌态栲胶)+ 2 NaOH+H2O=4 NaVO3+THQ(酚态栲胶)

造气工段:脱硫

以煤为原料的半水煤气一般含有有机硫0.1-0.8g/Nm3和无机 硫硫化氢1-6 g/Nm3。硫化物的存在加剧了管道和设备的腐蚀, 而且能引起催化剂中毒,必须予以除去。

针对晋城高硫煤,推荐采用的脱硫法为湿法脱硫,一般为栲 胶法。栲胶法脱硫属催化氧化法脱硫。

造气工段:脱硫主要反应

氨的合成工段

氨的合成是合成氨生产的最后一道工序,其任 务是将经过精制的氢氮混合气合成为氨。目前我国 一般采用15-32MPa压力进行合成氨生产。决定生产 条件最重要的因素是:气体成分、温度、压力、空 间速度和催化剂的选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言------------------------------------------------------------------------------------------------------------------------------------------ 2一、绪论 -------------------------------------------------------------------------------------------------------------------------- 31.1煤气化发展史 ------------------------------------------------------------------------------------------------------------------- 31.2煤气化技术发展趋势---------------------------------------------------------------------------------------------------------- 3二、生产方法的选择及论证------------------------------------------------------------------------------------------------------------ 32.1生产方法的介绍---------------------------------------------------------------------------------------------------------------- 42.1.1. 固定床气化法 ------------------------------------------------------------------------------------------------------- 42.1.2. 流化床气化 ---------------------------------------------------------------------------------------------------------- 42.1.3. 气流床气化 ---------------------------------------------------------------------------------------------------------- 52.1.4 熔浴床气化 ------------------------------------------------------------------------------------------------------------ 52.2 生产方案的选择及论证------------------------------------------------------------------------------------------------------ 6三、常压固定床间歇气化法 ---------------------------------------------------------------------------------------------------------- 63.1 半水煤气定义 ------------------------------------------------------------------------------------------------------------------ 63.2 固定床气化法的特点--------------------------------------------------------------------------------------------------------- 63.3 生产半水煤气对原料的选择 ----------------------------------------------------------------------------------------------- 63.4半水煤气制气原理------------------------------------------------------------------------------------------------------------- 83.5 发生炉内燃料分布情况------------------------------------------------------------------------------------------------------ 93.6间歇式制半水煤气的工艺条件 ------------------------------------------------------------------------------------------- 103.7间歇式气化的工作循环 ---------------------------------------------------------------------------------------------------- 11四、工艺计算部分 ---------------------------------------------------------------------------------------------------------------------- 124.1 煤气发生炉(含燃烧室)的物料及热量衡算------------------------------------------------------------------------ 124.2吹风阶段的计算:----------------------------------------------------------------------------------------------------------- 154.3制气阶段的计算(以100kg入炉燃料为基准) --------------------------------------------------------------------- 174.4总过程计算 -------------------------------------------------------------------------------------------------------------------- 214.5 配气计算 ---------------------------------------------------------------------------------------------------------------------- 234.6消耗定额 ----------------------------------------------------------------------------------------------------------------------- 244.7吹净时间核算 ----------------------------------------------------------------------------------------------------------------- 244.8废热锅炉的热量衡算-------------------------------------------------------------------------------------------------------- 254.8.1设已知条件----------------------------------------------------------------------------------------------------------- 264.8.2热量衡算-------------------------------------------------------------------------------------------------------------- 274.8.3热量平衡和总固体平衡 ------------------------------------------------------------------------------------------- 29五、设备计算----------------------------------------------------------------------------------------------------------------------------- 305.1设计说明 ----------------------------------------------------------------------------------------------------------------------- 305.2煤气炉台数的确定----------------------------------------------------------------------------------------------------------- 325.3主要设备一览表-------------------------------------------------------------------------------------------------------------- 32 参考文献 ----------------------------------------------------------------------------------------------------------------------------------- 34前言本设计说明书是年产16万吨合成氨厂造气工段的初步设计。