点支承中空玻璃板孔边应力的有限元分析

固定式支承头点式玻璃的应力集中分析

固定式支承头点式玻璃的应力集中分析作者:董永刚来源:《消费导刊·理论版》2009年第14期[摘要]利用有限元软件计算分析了固定式支承头点式玻璃孔边应力集中问题,具体讨论了孔径、孔心边距、玻璃几何尺寸、金属支承头的尺寸、垫层的厚度及物理力学性能等因素对孔边应力的影响,并给出了相应的建议。

[关键词]点式玻璃幕墙固定式支承头应力集中一、概述点式玻璃幕墙是最近几年在中国开始应用新型幕墙体系,由于其视野开阔、通透性强等优点得到了广泛应用。

它由玻璃面板、金属连接件、支承结构等组成。

由于点式支承玻璃技术在我国被采用的时间较短,资料还不够完备,它还很不成熟,尚有许多工作有待进行探讨和研究。

玻璃是具有代表性的脆性材料,几乎所有的玻璃都是由于拉应力产生表面裂缝而破碎,它的应力应变几乎是呈线性关系,其破坏强度有非常大的离散性。

点式玻璃幕墙采用钢化玻璃[1],它的强度和安全性能要优于普通玻璃和浮法玻璃。

一般采用4点或6点支承。

由于玻璃要开孔,因此玻璃孔周边将产生应力集中,这是点式玻璃的薄弱环节。

孔边玻璃应力与支承点构造有关,也与玻璃孔洞加工工艺有关,这些因素的影响往往是不能忽略的。

《规范》只是采用限制孔边距等条件来考虑孔边局部应力的影响[1,2],而设计人员往往对孔边应力集中的程度与危害了解不够,因此对孔边应力集中进行深入研究和探讨是必要的。

点支玻璃的支承装置分活动式和固定式两种,活动式支承头在工程中应用较多,它允许玻璃板在孔边有部分转动,可有效地减缓孔边应力集中,这方面的资料可参考文献[3,4]。

固定式支承头由于限制了板的转动,应力集中现象要严重得多[5]。

虽然固定式支承头在工程中应用不多,但《规范》允许在工程中应用。

本文主要探讨了玻璃面板在固定式支承头支承条件下,孔边的局部应力集中现象及其影响因素,并提出相应的建议。

二、计算模型(一)计算模型采用Ansys有限元分析软件进行分析,不考虑玻璃板自重对孔边应力的影响,采用1/4对称的计算模型,模型材料包括玻璃板,金属支承头和缓冲垫层。

点式玻璃幕墙面板承载力及变形性能的有限元分析

= z 20 0 6年 版] 上式中:

一

10 W ……711 2G 5 0 92 0 .. [B 0 0 -0 1 -

作 用在 幕墙 上 的风荷载 标准 值 ( a ; MP )

Z 计 算点 标高 :1 m; 一 0

带入数 据得 :W k= 0O 1 6 MP .0 2 2 a 22 垂 直 于幕墙 平 面的 分布 水平地 震 作用 标准 .

5 9

9年 1 2月 第 6

q = 14wk+ 0. 3q a . 5 x 1. E k = 14 X 0. 。 001 262+ 0 5× 13 × 0. . . 0001 23 = 0. 001 847M Pa

鱼蕉

;

:

星

41各厚 度面板 分析 . 本 节分 析模 型共三 组 : 面板 孔边距 均为 1 5 2 mm, 厚度 分别 为l mm、1 rm、1 mm:分析 的 目的主 O 2 a 5

q = ‰ l 22 0 】 3 G

上 式 中: q 一 垂 直 于幕 墙 平 面 的 分 布 水 平 地 震 作 用 标准 值 ( a ; MP ) 动力 放大 系数, 50 取 .; a a一 水 平地 震影 响 系数最 大值 ,取 00 ; mx .8

拟 结 果的有 效性 。 I 关键 词 l 点支 式玻 璃 幕墙 数值 模 拟 应 力 变形

0引言

点式支承 玻璃 为多 点支承 板 ,板 本身 在风力 作 用下受 弯 ,而且 在支承 点 处应力 集 中程 度 很高应 力 值很大 。圆洞加 工精 度 高 、研磨 仔细 ,残 留微缺 陷 ( 如崩 边 ,v形 缺 口等 )少 ,则 应力集 中度低 ,应 力较均 匀 ; 反之 , 力集 中程度 高 , 易局 部破裂 。 应 容 此外 ,板弯 曲后边缘 翘 曲 、板面 转动 ,如 果支承 头 可 以随 玻璃面 板转 动而转 动 ,则 应力程 度 可大大 降 f m。 点式支承 玻璃 的 受力变 形特 性与 有框 和 隐框 L  ̄ 玻 璃 变形 特 征 上 有很 大 不 同, 现 有规 范未 能 充 分 而 考 虑到 点式支 承玻璃 的设 计特 点 。因此 有 必要对 点 式 支承 玻璃变 形性 能及其 影 响因素进 行研 究 。

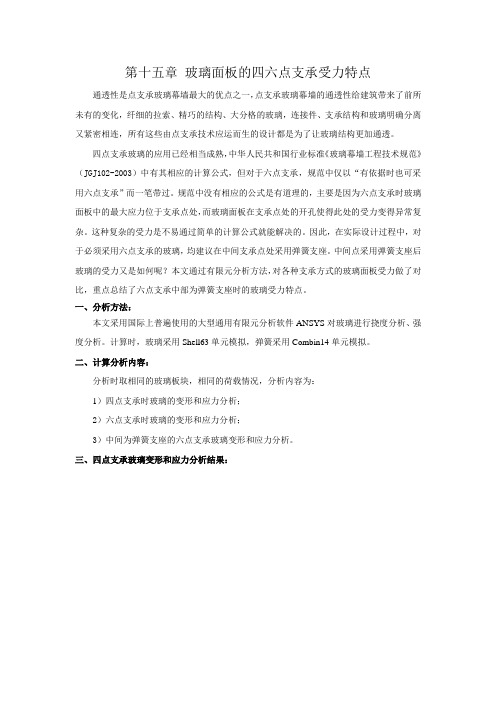

平板孔口应力集中的ANSYS有限元分析喻光安

平板孔口应力集中的ANSYS 有限元分析一、开孔的应力集中和应力集中系数容器开孔后使承载截面减小,破坏了原有的应力分布,并产生应力集中,而且接管处容器壳体与接管形成不连续结构而产生边缘应力,这两种因素均使开孔或开孔接管部位的局部应力比壳体的薄膜应力大,这种现象称为开孔的应力集中。

常用应力集中系数t K 来描述接管处的应力集中特性。

未开孔时的名义应力为σ,开孔后按弹性方法计算出最大应力若为max σ,则弹性应力集中系数的定义为σσ/max t =K 。

下面以两向拉伸应力作用下的平板为例,利用ansys 有限元分析得出平板的受力情况,求出t K 的值,并与理论解作分析比较。

二、两向拉伸应力作用下平板的理论分析。

如图所示为无限平板受21σσ≥两向拉伸应力作用,由弹性力学的知识可得A 、B 两点的应力为213σσσ-=A ,12-3σσσ=B比较可得 1211max t -3σσσσσ==K 当σσσ==21时 2-31211max t ===σσσσσK 当σσ=1,σσ212=时 5.20.5-31max t ===σσσσσK三、建立模型。

设有中心带圆孔的长方形平板,板的厚度为0.05m ,圆孔的孔半径r=0.05m,材料的弹性模量E 为2e11,泊松比为0.3,板长度为30m ,宽度为230m ,m N /401=σ,m /202N =σ2σ 平板开小圆孔的应力集中取四分之一薄板,模型如下:对模型进行网格划分并施加荷载,并对圆孔周围的区域进行局部网格划分,划分后的模型。

,Ansys计算后的应力云图如下:由应力云图可知,圆孔处最大应力m N /27.100max =σ 验证公式当m /401N ==σσ,m N /20212==σσ时 50675.24027.1001max t ≈==σσK ,基本符合理论解2.5。

单层带孔玻璃板孔边破坏应力的力学分析

单层带孔玻璃板孔边破坏应力的力学分析

王元清;梁宇钒;石永久;马赢

【期刊名称】《工程力学》

【年(卷),期】2005(22)5

【摘要】因为轴对称性,圆盘模型可以减少玻璃材料离散性的影响,所以比较适合进行测量孔边破坏应力的试验。

通过对带孔圆盘模型的力学分析和理论推导得到了板内最大主应力分布的表达式,并用该表达式分别拟合有限元计算结果和试验结果,通过比较分析,最终提出了点式玻璃板孔边破坏应力建议限值,为进一步完善幕墙结构的设计提供依据。

【总页数】6页(P147-152)

【关键词】点式支承玻璃板;孔边应力;破坏应力;强度;插值

【作者】王元清;梁宇钒;石永久;马赢

【作者单位】清华大学建筑玻璃与金属结构研究所

【正文语种】中文

【中图分类】TU311

【相关文献】

1.点支承中空玻璃板孔边应力的有限元分析 [J], 马赢;石永久;王元清

2.带朵纠倾掏土孔孔壁应力分析及工程应用 [J], 胡春林;陈伟超;周文韬

3.孔边应力状态对点式支承玻璃板承载性能的影响分析 [J], 杨威;王元清;石永久;李少甫

4.单层带孔玻璃板孔边破坏应力的试验研究 [J], 梁宇钒;王元清;马赢;石永久;罗忆;徐慷

5.面内剪力对点式支承玻璃板孔边应力的影响分析 [J], 梁宇钒;王元清;石永久;李少甫

因版权原因,仅展示原文概要,查看原文内容请购买。

第十五章 玻璃面板的四六点支承受力特点

第十五章玻璃面板的四六点支承受力特点通透性是点支承玻璃幕墙最大的优点之一,点支承玻璃幕墙的通透性给建筑带来了前所未有的变化,纤细的拉索、精巧的结构、大分格的玻璃,连接件、支承结构和玻璃明确分离又紧密相连,所有这些由点支承技术应运而生的设计都是为了让玻璃结构更加通透。

四点支承玻璃的应用已经相当成熟,中华人民共和国行业标准《玻璃幕墙工程技术规范》(JGJ102-2003)中有其相应的计算公式,但对于六点支承,规范中仅以“有依据时也可采用六点支承”而一笔带过。

规范中没有相应的公式是有道理的,主要是因为六点支承时玻璃面板中的最大应力位于支承点处,而玻璃面板在支承点处的开孔使得此处的受力变得异常复杂。

这种复杂的受力是不易通过简单的计算公式就能解决的。

因此,在实际设计过程中,对于必须采用六点支承的玻璃,均建议在中间支承点处采用弹簧支座。

中间点采用弹簧支座后玻璃的受力又是如何呢?本文通过有限元分析方法,对各种支承方式的玻璃面板受力做了对比,重点总结了六点支承中部为弹簧支座时的玻璃受力特点。

一、分析方法:本文采用国际上普遍使用的大型通用有限元分析软件ANSYS对玻璃进行挠度分析、强度分析。

计算时,玻璃采用Shell63单元模拟,弹簧采用Combin14单元模拟。

二、计算分析内容:分析时取相同的玻璃板块,相同的荷载情况,分析内容为:1)四点支承时玻璃的变形和应力分析;2)六点支承时玻璃的变形和应力分析;3)中间为弹簧支座的六点支承玻璃变形和应力分析。

三、四点支承玻璃变形和应力分析结果:四点支承位移图四点支承应力图有限元分析表明,四点支承玻璃的最大位移位于板中,最大应力位于在板块的长边跨中。

四、六点支承玻璃变形和应力分析结果:六点支承位移图六点支承应力图有限元分析表明,六点支承大大减小了玻璃的变形及应力,玻璃面板的最大应力出现在中间两支承点处。

虽然玻璃面板在六点支承时的最大应力小于四点支承时的应力,但是在实际工程中,支承点处的玻璃是开孔的,支承点处的开孔使受得此处的受力变得异常复杂,单就应力集中问题就可使玻璃面板的应力大为增加。

板中孔应力集合ANSYS有限元分析

3.2.4 设置材料属性

执行 Main

Menu→Preprocessor→Material

Models→Structural→Linear→Elastic→Isotropic→输入实常数(在 EX

框中输入 200000,在 PRXY 框中输入 0.3)→OK,如图 3-2 所示。

图 3-2

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,系电通,力1根保过据护管生高线产中0不工资仅艺料可高试以中卷解资配决料置吊试技顶卷术层要是配求指置,机不对组规电在范气进高设行中备继资进电料行保试空护卷载高问与中题带资2负料2,荷试而下卷且高总可中体保资配障料置2试时32卷,3各调需类控要管试在路验最习;大题对限到设度位备内。进来在行确管调保路整机敷使组设其高过在中程正资1常料中工试,况卷要下安加与全强过,看度并25工且52作尽22下可护都能1关可地于以缩管正小路常故高工障中作高资;中料对资试于料卷继试连电卷接保破管护坏口进范处行围理整,高核或中对者资定对料值某试,些卷审异弯核常扁与高度校中固对资定图料盒纸试位,卷置编工.写况保复进护杂行层设自防备动腐与处跨装理接置,地高尤线中其弯资要曲料避半试免径卷错标调误高试高等方中,案资要,料求编试技5写、卷术重电保交要气护底设设装。备备置管4高调、动线中试电作敷资高气,设料中课并技3试资件且、术卷料中拒管试试调绝路包验卷试动敷含方技作设线案术,技槽以来术、及避管系免架统不等启必多动要项方高方案中式;资,对料为整试解套卷决启突高动然中过停语程机文中。电高因气中此课资,件料电中试力管卷高壁电中薄气资、设料接备试口进卷不行保严调护等试装问工置题作调,并试合且技理进术利行,用过要管关求线运电敷行力设高保技中护术资装。料置线试做缆卷到敷技准设术确原指灵则导活:。。在对对分于于线调差盒试动处过保,程护当中装不高置同中高电资中压料资回试料路卷试交技卷叉术调时问试,题技应,术采作是用为指金调发属试电隔人机板员一进,变行需压隔要器开在组处事在理前发;掌生同握内一图部线纸故槽资障内料时,、,强设需电备要回制进路造行须厂外同家部时出电切具源断高高习中中题资资电料料源试试,卷卷线试切缆验除敷报从设告而完与采毕相用,关高要技中进术资行资料检料试查,卷和并主检且要测了保处解护理现装。场置设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

点式玻璃幕墙面板承载力及变形性能的有限元分析

表 4-4 不同孔边距面板板中心处变形分析对比结果(面板厚度 12mm)

板中心 处变形 (N/mm2)

边距 L(mm) 开孔模拟(孔径 36mm)

尖边不倒圆 尖边倒圆

不开孔模拟

理论计算值

100 12.41

/ 24.30 25.19

125 10.82

/ 21.45 22.57

150 9.44

/ 18.90 20.13

1四角开孔面板模型孔径36mm尖边不倒圆2四点支承不开孔模型图4112mm厚孔边距125mm玻璃面板应力云图1四角开孔面板模型孔径36mm尖边不倒圆2四点支承不开孔模型图4212mm厚边距125mm玻璃面板平面外变形云图表41各厚度面板应力分析对比结果孔边距125mm厚度tmm101215maxnmm开孔模拟孔径36mm尖边不倒圆1360965635453332172117不开孔模拟464936702203理论计算值461833732243表42各厚度面板板中心处变形分析对比结果孔边距125mm厚度tmm101215板中心处变形nmm开孔模拟孔径36mm尖边不倒圆17041082584不开孔模拟322421451317理论计算值372922571183101112131415202530354045501011121314151216202428323640图43各厚度面板应力分析对比结果图44各厚度面板板中心处变形分析对比结果孔边距125mm以上分析对比结果可知

Gk:幕墙构件的重力荷载标准值(N);

A:幕墙构件的面积(mm2);

2.3 作用效应组合

荷载和作用效应按下式进行组合:

S=γGSGk+ψwγwSwk+ψEγESEk 上式中:

……5.4.1[JGJ102-2003]

点支式玻璃幕墙玻璃面板的有限元分析

关 键 词 点 支式 玻 璃 幕 墙 ; 璃 面板 : 限元 分 析 玻 有

O 引言

点 支 式玻 璃 幕 墙 是 将 玻 璃 的 固定 方 式 由 传 统 的 框 接 ( 明

框或 隐框 ) 为采 用金 属栓 驳接 。一 般 每 块 玻 璃 只 需 四个 固 变

f l- [ 】 △ l s ‘ - B { z ‘

束力就会降低 , 以大大减少连接处的附加弯矩f1 可 l。 1 6

1 结构 的离散 化(1 23 11

有 限单 元 法 中 , 薄 板 离 散 为 有 限数 目的板 单 元 。这 样 , 将 原 来 的板 结 构 可 以看 成 是 有 限 个 板 单 元 的集 合体 。常 用 的板 单 元有 三 角 形 单元 和矩 形 单 元 。将 连续 体 转 化 成 有 限 个 单元 的集 合 体 , 有 限 元 分析 的第 一 步 , 为结 构 的离 散 化 。 是 称

翘 楚 连 耐

, ^口

试 研一 验 究

,M2

=

J z Iz %d 埘

, t k2

J %d _z z

,

其 中 , f J 板单 元 集 合 体 的 节 点 位 移 向量 。 【 】为 △ 为 . ( J、 △ } 的过 渡 矩 阵 。 A ( 问

( 9)

图 1 薄 板 内 力 示 意 豳

2 单 元分析1b 4" 1 l

( ) 移 和 形 变 的形 状 函数 展 开 1位 考 虑 图 1 图 2所 示 矩形 单 元 。单 元 位 移 函 数 和

可 写 成 ∞ , ) [ 】 △ } J=Ⅳ f 。 , () I

,)

其中, ,=Ⅳ (, (, 【 】【J j ^ , ) )… j j 1 () (, 2 , )

孔边应力集中的有限元分析

孔边应力集中的有限元分析

什么是孔边应力集中?孔边应力集中是指在多孔材料中,由于接触及材料性能不均匀,在接口连接处,特别是在毛细孔处,会出现本来不存在的高应力,有时它的值会超过孔内应力的数倍,也就是说会出现应力的集中。

孔边应力集中问题对许多领域有潜在的重要影响,其最明显的表现为孔边破坏,干涉,腐蚀破坏等破坏及形变。

有限元分析可以有效地准确评估单位孔边应力情况,并及时发现任何可能出现的不良情况。

有限元分析是利用计算机综合运算能力,运用有限元素方法建立数学模型,分析结构、材料或器件的状态和性能的一种技术。

有限元分析可以用来解决复杂的工程结构的力学性能的分析,尤其是在孔边应力集中问题上,有限元分析可以提供有效的方法来准确评估孔边应力。

首先,应当正确确定孔边结构及尺寸,并建立孔边应力集中分析所需的网格几何模型,分析过程将网格结构由混凝土体素切割成一系列有限元,然后计算出孔边应力。

计算结果取决于估算的应力边界条件,及在计算中所使用的材料及结构性能参数,例如混凝土的弹性模量,泊松比,孔的容积比等。

此外,当孔边应力集中发生时,有限元分析可以进一步验证材料应力是否达到应力破坏极限,以判断结构的安全及可靠性。

此外,如果使用了可满足特殊要求的新材料,在分析过程中,同时可以更换材料参数,虚拟试验其孔边应力集中性能。

最后,孔边应力集中分析中,有限元分析可以更精确,更准确地反映孔边结构,进而提供更准确及准确的孔边应力集中情况,从而更加有效地评估结构的安全及可靠性。

总之,有限元分析是解决孔边应力集中问题的一种有效方法。

它能够提供准确的孔边应力能够更加准确的评估结构的安全及可靠性,指导工程设计与实施。

ANSYS模拟四点支承玻璃计算的方法

ANSYS模拟四点支承玻璃计算的方法摘要在点支承玻璃幕墙的设计中需对玻璃面板的强度和挠度进行计算,根据《玻璃幕墙工程技术规范》jgj102-2003(文中简称《规范》)可以计算四点支承玻璃面板,而无计算六点支承、三点支承玻璃面板强度、挠度的具体公式,因此采用ansys有限元分析软件对四点支承玻璃面板进行了强度和挠度分析,通过对计算结果的比较分析,发现采用ansys计算的结果与按规范计算的结果相近,因此,在四点支承玻璃面板,以及六点、三点支承玻璃面板的设计中可以考虑参考ansys有限元分析软件计算的结果。

关键词:点支承玻璃,强度,挠度,规范,ansys中图分类号:j527.3 文献标识码:a 文章编号:绪论幕墙是建筑物的外墙围护结构,是现代大型和高层建筑常用的带有装饰效果的轻质墙体,点支承玻璃幕墙是由玻璃面板、点支撑装置和支撑结构构成的玻璃幕墙,其具有稳固性强、通透性好、灵活性好、安全性好、工艺感好、环保节能性能好等特点,因而点支承玻璃幕墙在现代建筑中得到了广泛的应用。

点支承玻璃幕墙的玻璃面板是用不锈钢抓件穿过玻璃上预钻的孔得以可靠固定的,由于玻璃与支承结构的连接是采用点连接的,因此在玻璃面板的使用中,点支承孔壁周围会产生应力集中等问题,因此,通过ansys有限元分析软件,建立不同模型对四点支承玻璃面板进行了分析,并根据《规范》做了相关计算。

一、玻璃面板计算条件选用不同几何尺寸的单片玻璃进行强度和挠度的计算,玻璃面板厚度分别选用三组a:t=10 mm,b:t=12 mm,c:t=15 mm,玻璃面板的尺寸分别选用1200×1200 mm,1200×1500 mm,1200×1800 mm,1200×2100 mm,1200×2400 mm,支承点孔径d=26 mm,孔心至玻璃边缘的距离l=150 mm,风荷载标准值wk=1.2 kn/m2,组合荷载设计值q=1.8 kn/m2,玻璃弹性模量e=72000 n/mm2,泊松比取为0.2。

点支式中空玻璃承载性能的有限元分析

第23卷 第1期应用力学学报Vol.23 No.1 2006年3月CHINESE JOURNAL OF APPL IED MECHANICS Mar.2006文章编号:100024939(2005)0320115205点支式中空玻璃承载性能的有限元分析3马 赢 石永久 王元清(清华大学 北京 100084)摘要:中空玻璃承受均布横向荷载时,外、内片与密封气体之间产生复杂的交互作用,现行规范(程)基本按抗弯刚度比例在外、内片玻璃之间分配荷载。

本文使用有限元法,分析点支式中空玻璃在承受均布横向荷载时的结构特性,利用迭代计算精确地求解外荷载在外、内片间的分配比例,计算与实验测值吻合得较好。

本文指出,宽厚比、中空层厚度等因素对于荷载分配比例均有较大影响,在某些情况下,直接承受荷载的外片可能承受绝大部分的荷载,规范(程)的设计方法仍值得商榷。

同时,本文建议在设计中考虑中空层温度变化对承载性能的影响。

关键词:点支中空玻璃;中空层;有限元方法;承载性能中图分类号:TU382 文献标识码: A1 引 言点支式玻璃幕墙是由金属连接件与紧固件将玻璃与支承结构连成整体的组合式建筑结构,中空玻璃是在两片玻璃板间夹一气体层,点支中空玻璃在北京植物园等重要工程中得到了广泛应用[1]。

设垂直施加于中空玻璃表面的均布荷载为p,外、内片分别承担p1、p2。

现行玻璃幕墙工程技术规范(J G J102-2003)规定[2]p1=111pt31t31+t32(1)p2=pt32t31+t32(2)其中t1、t2分别为外、内片玻璃板厚,外片因为直接承载故乘以111的系数。

现行点支式玻璃幕墙工程技术规程(CECS127:2001)采用与规范相同的荷载分配办法[3]。

按上述规定,荷载基本上按照外、内片的抗弯刚度比例进行分配。

国外对于框支中空玻璃的研究较成熟,对于点支承中空玻璃的研究较少,鉴于支承条件的差别,不宜将框支玻璃的设计参数套用于点支承情况[425]。

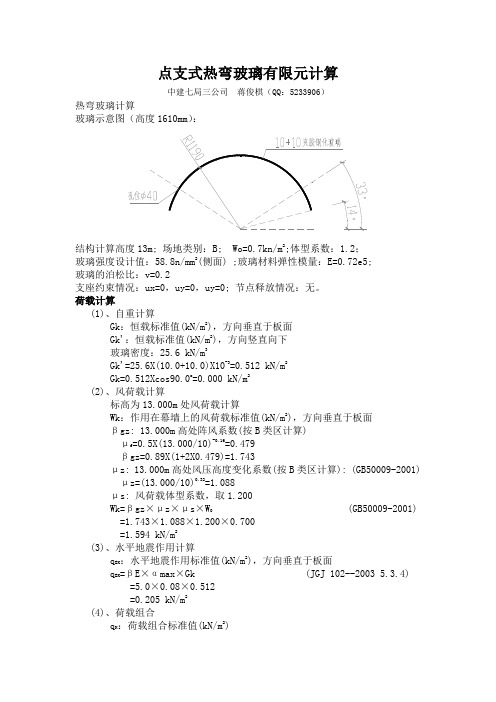

点支式热弯玻璃有限元计算

点支式热弯玻璃有限元计算中建七局三公司蒋俊棋(QQ:5233906)热弯玻璃计算玻璃示意图(高度1610mm):结构计算高度13m; 场地类别:B; Wo=0.7kn/m2;体型系数:1.2;玻璃强度设计值:58.8n/mm2(侧面) ;玻璃材料弹性模量:E=0.72e5;玻璃的泊松比:v=0.2支座约束情况:ux=0,uy=0,uy=0; 节点释放情况:无。

荷载计算(1)、自重计算Gk:恒载标准值(kN/m2),方向垂直于板面Gk':恒载标准值(kN/m2),方向竖直向下玻璃密度:25.6 kN/m3Gk'=25.6X(10.0+10.0)X10-3=0.512 kN/m2Gk=0.512Xcos90.0o=0.000 kN/m2(2)、风荷载计算标高为13.000m处风荷载计算Wk:作用在幕墙上的风荷载标准值(kN/m2),方向垂直于板面βgz: 13.000m高处阵风系数(按B类区计算)μf=0.5X(13.000/10)-0.16=0.479βgz=0.89X(1+2X0.479)=1.743μz: 13.000m高处风压高度变化系数(按B类区计算): (GB50009-2001) μz=(13.000/10)0.32=1.088μs: 风荷载体型系数,取1.200Wk=βgz×μz×μs×W0 (GB50009-2001) =1.743×1.088×1.200×0.700=1.594 kN/m2(3)、水平地震作用计算q EK:水平地震作用标准值(kN/m2),方向垂直于板面q EK=βE×αmax×Gk (JGJ 102--2003 5.3.4) =5.0×0.08×0.512=0.205 kN/m2(4)、荷载组合q K:荷载组合标准值(kN/m2)q:荷载组合设计值(kN/m2)风载:组合系数1.00,分项系数1.40地震荷载:组合系数0.50,分项系数1.30q K=1.00X1.594+0.50X0.205=1.696 kN/m2q=1.00X1.40X1.594+0.50X1.30X0.205=2.365 kN/m2 t1:外片厚度t2:内片厚度外片承受自身的恒荷载 + 其他荷载 X t13/(t13+t23)外片所承受荷载组合标准值=0.848 kN/m2外片所承受荷载组合设计值=1.182 kN/m2内片承受自身的恒荷载 + 其他荷载 X t23/(t13+t23)内片所承受荷载组合标准值=0.848 kN/m2内片所承受荷载组合设计值=1.182 kN/m2等效厚度t e=(t13+t23)-3=12.599 mm点支撑玻璃计算结构有限元计算得:最大应力为35.752n/mm2<58.8n/mm2(如图一); 最大变形量为1.364mm(图二)。

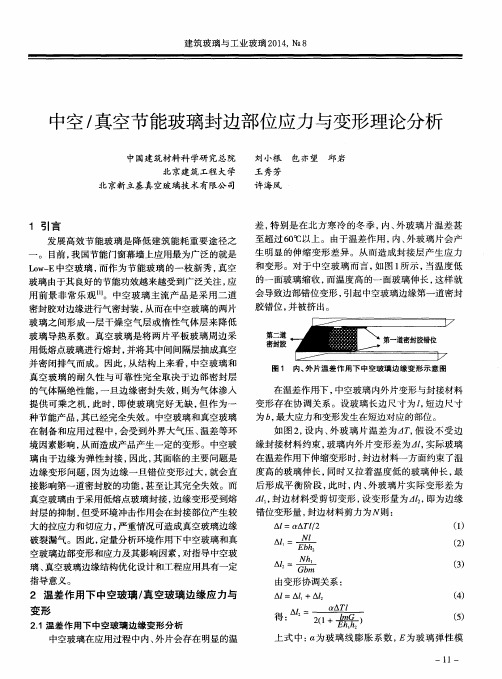

中空/真空节能玻璃封边部位应力与变形理论分析

至超 过 6 0 ℃以上 。 由于 温差 作 用 , 内、 外 玻璃 片会 产

生 明显 的伸 缩 变形 差 异 。从 而 造 成 封 接层 产 生 应 力

。

目前 , 我 国节 能 门窗幕 墙 上应 用最 为广 泛 的就是

L o w — E中空玻 璃 , 而作 为 节 能玻 璃 的一枝 新 秀 , 真空 玻璃 由于其 良好 的节 能功 效越 来越 受到 广泛 关注 , 应 用 前 景 非 常乐 观 l l 】 。中 空玻 璃 主 流产 品是 采 用 二道 密 封胶 对边 缘进 行气 密封 装 , 从而 在 中空玻 璃 的两 片

璃 由于边缘为弹性封接 , 因此 , 其面临的主要问题是 边缘 变 形 问题 , 因为 边 缘一 旦 错 位变 形 过大 , 就会 直

如 图2 , 设 内、 外 玻 璃 片 温 差 为 , 假 设 不 受 边 缘 封 接材 料 约束 , 玻璃 内外 片变 形 差 为 , , 实 际 玻璃

在温差作用下伸缩变形时, 封边材料一方面约束 了温 度高的玻璃伸长 , 同时又拉着温度低的玻璃伸长 , 最

建筑 玻璃 与工 业玻 璃 2 0 1 4 , №8

中空 / 真空节能玻璃封边部位应力 与变形理论分析

中 国建 筑材料 科 学研 究 总院 刘 小根 包 亦望 邱 岩

北京建 ̄ k _ r - - 程 大学 北京新立基真空玻璃技术有限公 司

王秀芳 许海凤

1 引 言

发 展 高 效节 能 玻 璃 是 降低 建筑 能 耗 重 要 途径 之

和 变形 。对 于 中空玻 璃 而言 , 如图 1 所示 , 当温 度 低 的一 面 玻璃 缩 收 , 而 温 度高 的一 面玻 璃伸 长 , 这样 就 会导 致边 部错 位 变形 , 引起 中空玻璃 边缘 第一 道 密封 胶错 位 , 并被 挤 出 。

孔边应力集中的有限元分析

孔边应力集中的有限元分析

有限元分析是一类工程计算方法,可以有效地解决复杂的工程设计问题。

其中,孔边应力集中的有限元分析是有限元分析中重要的一类分析方法,它可以有效地计算孔边应力集中的几何特征以及孔边应力集中后结构的变形性能。

其在热处理、压力分析、湿润环境,以及多种复杂结构加工工艺中都得到了广泛应用。

孔边应力集中的有限元分析,是通过将复杂结构拆分成若干小单元,然后分别对每个小单元进行有限元模型的构建以及应力分析,从而计算孔边应力集中的后果。

一般来说,孔边应力集中的有限元分析需要考虑的因素包括材料性能、结构尺寸、结构均匀性、介质状态等,以及构造的布置。

首先,在孔边应力集中的有限元分析中,必须确定准确的材料参数,如弹性模量、抗剪强度、塑性变形模量、断裂应变等,以及材料实验试验曲线,以表征材料的性能。

接着,还要考虑到结构尺寸、结构均匀性以及布置等因素,为此,需要仔细分析结构的尺寸影响以及结构的均匀性。

此外,孔边应力集中的有限元分析还要考虑介质状态,一般来讲会考虑温度效应、熔点、热态拉伸等因素,以及在介质中有选择性加载作用时,应力集中状态下的应变分布,以及在等温条件下应力集中时结构的变形性能。

最后,在有限元分析中,应该充分考虑构造的特点,例如构造形状、尺寸、材料类型、应力分布规律及有效性等。

这些都会直接影响

到孔边应力集中的有限元分析的准确性及选择的有限元模型的精确性,因此应在计算之前进行充分的分析,以确保分析的准确性。

总之,孔边应力集中的有限元分析是一类有效的工程计算方法,其对于复杂的结构加工工艺造成的变形、应力分布以及加载效果有着重要的研究价值,需要充分考虑材料性质、结构尺寸以及构造布置等因素,以达到分析的准确性。

点支承中空玻璃板孔边应力的有限元分析

点支承中空玻璃板孔边应力的有限元分析1 前言点支承玻璃幕墙是用金属连接件和紧固件将玻璃与支承结构连接成整体的建筑结构形式,玻璃板往往需要点支承处开孔以安装连接件。

中空玻璃是在两层钢化玻璃之间的封闭空间内充入惰性气体[1][2],在国家大剧院等项目中得到了广泛使用。

国内外试验资料表明,开孔玻璃面板的最大应力往往在钻孔处。

同时孔边缘在切割过程中形成的大量微裂纹,使该处强度有所降低。

故开孔周边是点支式玻璃幕墙的薄弱处[3,4,5]。

现行规范、规程尚未对玻璃孔边应力的计算做出严格、定量的规定,国内外对于点支承单层玻璃板孔边应力的研究较多,而关于中空玻璃孔边应力的研究还不多见[5,6]。

本文使用有限元方法,对四点支承中空玻璃的孔边应力进行计算,分析了孔心边距、玻璃板、中空层厚度等因素对于孔边最大应力的影响,提出了必要的设计建议。

2 孔边应力的有限元分析方法2.1 点支承中空玻璃基本承载特点流体静止时,起作用的只是垂直于各接触面的力,中空玻璃板中空层中的气体不具有抗弯刚度,也不能阻止内、外片在面内的相对滑移。

设中空玻璃承受的总荷载集度为ps;外、内片分别承担荷载为p0和pi。

中空层中气体的作用,即为在垂直于玻璃板的方向上,将pi从中空层的上表面传递至内片的上表面,同时中空层内压产生增量:pg=pi。

故考虑中空玻璃受弯承载性能,只需考虑中空层在垂直于玻璃板方向上的作用[2,7]。

2.2 点支承中空玻璃有限元计算方法本文使用综合有限元程序ANSYS建立模型。

为了能够模拟点支承中空玻璃支承孔边缘的构造,外、内片玻璃采用Solid单元建模,并在板面大范围内通过Sweep方式生成规则分布的单元(图1)。

使用ANSYS提供的Combin单元模拟气体层行为。

Combin(弹簧-阻尼组合单元)具备二个节点,可以计算轴向的压缩及阻尼行为。

本文根据清华大学及同济大学完成的点支承中空玻璃试验建立模型[2,8],几何参数如表1。

根据对称性建立1/4模型,使用Solid单元模拟玻璃板,在外、内板之间除点支承外,均匀的设置n个Combi单元模拟气体层的压缩性能(图1)。

孔边应力集中的有限元分析

孔边应力集中的有限元分析有限元分析,也称为有限元方法,是一种通过分析几何形状的复杂对象,来计算结构或构件状态,包括力、应力和变形的一种分析技术。

它以实际物体抽象出的节点和单元,建立结构模型,以解决物理问题。

有限元分析在结构力学分析和模拟设计方面,已成为工程设计的重要工具。

有限元分析的重要应用之一,就是孔边应力集中分析。

孔边应力集中,是指在一定载荷作用下,孔边上所产生的应力集中,超过全局最大允许应力,或者边缘应力硬化程度大于允许值,称为孔边应力集中现象。

在金属零件加工或组装时,孔边应力集中是最常见的问题,由此导致零件因破裂和变形,造成重大经济损失。

有限元分析,是正确识别和解决孔边应力集中现象的关键手段。

首先,应该通过有限元分析,量化表示孔边应力集中的程度,并考虑不同的载荷作用情况下,对孔边应力集中的影响;其次,应该分析各种不同几何形状的孔,研究其表征的有效参数(如孔深度,孔径等),以及温度变化对孔边应力集中的影响;最后,应该分析不同材料的特点,以确定不同材料的应力集中程度,以及会发生疲劳断裂及调整几何参数,缓解孔边应力集中的问题。

通过以上分析,可以更好地控制孔边应力集中,从而改善零件加工和组装。

另外,为了确保零件组装可靠性,也可以通过应力集中分析,结合壳体有限元分析,预测零件的动态变形和断裂的可能性。

当构件的几何形状或材料性质发生变化时,这种方法可以对结构强度和稳定性进行准确分析,实现及时发现和解决这些结构问题,预防可能出现的结构性能问题,以及破坏。

因此,孔边应力集中的有限元分析,是提高结构设计的可靠性和可控性的重要手段。

有限元分析不仅可以准确地分析模型的力学性能,而且它对影响模型行为的因素,如参数变化、材料性质、结构几何形状等的影响,都是明显的。

只有通过有限元分析,才能较为完整地研究孔边应力集中的问题,以改善结构性能,提高结构可靠性,延长使用寿命,并且减少经济损失。

总之,孔边应力集中的有限元分析是精益构建设计的重要组成部分。

ANSYS 在点支承单层、多层玻璃板承载性能分析中的应用

ANSYS在点支承单层、多层玻璃板承载性能分析中的应用马赢石永久王元清清华大学建筑玻璃与金属结构研究所, 100084[ 摘要 ] 点支承单层及多层玻璃越来越多的应用于国内外重要建筑中,但现行规范还无法涵盖点支承玻璃板设计的各个方面,在设计中往往需借助于有限元计算。

本文使用通用有限元程序ANSYS对四点支承单层、中空以及夹层玻璃板承受垂直板面均布荷载的受力性能进行了分析。

对于点支承单层玻璃板,讨论了经典薄板理论的适用性、单元类型的选取以及计算效率等问题。

对于点支承中空玻璃板,本文介绍了有限元模型的构筑方法,并提供了有限元计算结果,结果与试验测值很好的吻合。

本文还分析了点支承夹层玻璃的承载特点,给出了夹层玻璃承载性能的有限元计算的上、下限值,试验测值位于上、下限值之间。

[ 关键词]点支承玻璃幕墙单层玻璃中空玻璃夹层玻璃有限元分析 ANSYS程序经典薄板理论Loading Capacity Analysis of Single and Multi-layerGlass Panels supported by Spider Fitting SystemYing Ma, Yongjiu Shi, Yuanqing Wang Institute of Glass and Metal Structure for Architecture,Tsinghua University,100084 [ Abstract ] Single layer and multi-layer glass panels have been widely used in important building structures. Inadequate design rules are available in current Chinese code, and finiteelement analysis is the efficient solution in normal practice. This paper analyzes loadingcapacity of single layer and multi-layer glass panels supported at 4 corners withdistributed load applied on panel surface. As for single layer panel, the classical thinplate theory, element type selection and calculation efficiency have been discussed.This paper gives a brief introduction on the finite element model for mid-hollow glasspanel, and provides finite element results. Mid-hollow glass’s calculations meet withexperimental measurements well. This paper also analyzes the loading characteristic oflaminated glass panel, and provides upper limit and lower limit of loading capacity.[ Keyword ] Point-supported glass curtain wall, Single-layer glass, Mid-hollow glass, Laminated glass, Finite element analysis, ANSYS program, Classical thin plate theory1.前言点支承玻璃幕墙建筑体系是用金属连接件与紧固件将建筑玻璃与金属(或玻璃)支撑结构连接成整体的新型组合式建筑结构形式。

玻璃肋开孔平面内受力的有限元应力研究

玻璃肋开孔平面内受力的有限元应力研究发布时间:2021-06-11T09:38:14.860Z 来源:《基层建设》2021年第5期作者:钱学昆1[导读] 摘要:通过有限元模拟对玻璃肋开孔的有限元分析模拟,对孔径、玻璃厚度、受力方向、玻璃孔内填充材料的分析。

1. 英海特工程咨询(北京)有限公司上海分公司 200031摘要:通过有限元模拟对玻璃肋开孔的有限元分析模拟,对孔径、玻璃厚度、受力方向、玻璃孔内填充材料的分析。

在模拟玻璃孔边受力的研究时,采用接触单元和填充柔性材料两种方式,并对两种方式的结果进行了比较,得出有限元计算与理论计算之间的关系。

关键词:玻璃肋,玻璃开孔,有限元,孔边应力,接触单元1前言玻璃肋支撑的全玻璃幕墙因为其特有的通透性和美观性,经常被应用于一些建筑的大跨度玻璃幕墙上。

因为玻璃的生产上的局限性和安装上的特殊工艺要求,往往需要在玻璃肋上进行开孔后达到玻璃肋的拼接以及驳接件的安装。

虽然行业规范和国家规范对玻璃开孔有一定的构造要求,但是这些构造要求基本来源于国外的行业标准,针对开孔玻璃的系统性的有限元分析和研究还十分有限。

为了系统的研究玻璃孔边应力的分布,以及掌握玻璃孔边应力与玻璃开孔直径、开孔边距、受力方向的关系,同时研究螺杆与玻璃孔之间的构造对孔边应力的影响,本研究针对以上各种变化参数,进行了系统的有限元模拟分析,并将有限元模拟分析的结果与理论计算的结果相比较,对实际工程中玻璃孔边的计算给出建议。

2玻璃肋开孔的构造在处理玻璃肋开孔与螺栓连接时,最通常采用的有两种形式。

1)直接将螺杆穿入玻璃孔,或在螺杆上套上尼龙或铝的垫圈孔穿入玻璃孔。

在这种构造做法下,玻璃孔边与螺杆或螺杆外侧的垫圈会发生直接的接触。

2)螺杆或螺杆外侧的套管与玻璃孔边预留一定的空隙并灌入特定的填充材料,以防止玻璃孔边直接与螺杆或螺杆外侧的套管接触而产生挤压应力。

另外在实际工程中还有另一种不让玻璃孔受力的构造模式,即玻璃肋上的开较大的孔,通过高强螺栓将玻璃肋两侧的钢板与玻璃肋固定,利用摩擦力将玻璃肋的受力传递到连接钢板上。

点支撑玻璃面板有限元模拟与规范计算对比分析

图 8 11mm 面板最大变形

10

参考文献: [1] JGJ 102—2003. 玻璃幕墙工程技术规范[S]. [2] 王新敏 .ANSYS 工程结构数值分析[M]. 北京:人民交通出版 社,2015. [3] GB 50009—2012. 建筑结构荷载规范[S]. [4] 曹广胜 . 玻璃幕墙面板不同支撑型式的计算探讨[J]. 四川建 材,2014.

2019.08

图 1 四点支撑玻璃面板

2 四点支撑玻璃面板规范计算

参照规范 JGJ 102—2003《玻璃幕墙工程技术规范》条例

8.1.5 可知,在垂直于幕墙平面的风荷载和地震作用下,四点支

撑玻璃面板的挠度应符合下列规定:最大挠度值为:

df

=

μw k b4 D

η

D

=

Et3 12( 1 -

υ2 )

式中: t——为玻璃面板的厚度, b——为支撑点间玻璃面板长边边长。 由上述公式可知,在其他条件相同情况下,面板长边 b 与

最大变形量成四次方比例关系。而在其他条件相同情况下,

面板厚度与最大变形量均为平方比例关系。即玻璃面板的长

边边长及面板厚度对玻璃在荷载作用下的变形量影响均

较大。

3 有限元实例分析

使用有限元软件 ANSYS 分别进行两种情况下验算,情况

一:面板尺寸为 1.2m×1.2m、1.2m×1.6m、1.2m×2.0m、1.2m×2.4m

图 7 9mm 面板最大变形

图 9 12mm 面板最大变形

ANSYS 计算 1.2m×2.0m 面板模型结果见表 2。 表 2 ANSYS 计算 1.2m×2.0m 面板模型结果

6点支承玻璃面板的有限元分析方法——查恩明

幕墙中6点支承玻璃面板的ANSYS分析方法沈阳远大铝业工程有限公司 查恩明 QQ:781609959【摘 要】《玻璃幕墙工程技术规范》JGJ 102-2003只给出了4点支承玻璃面板的计算方法,并没有给出6点支承玻璃面板的计算方法,但是工程实践中6点支承的情况非常常见,因此我们想到了借助有限元软件ANSYS对6点支承的玻璃面板进行力学分析。

【关键词】建筑幕墙 6点支承玻璃面板 ANSYS有限元软件 菜单操作方法 命令流操作方法一. 前言我国建筑幕墙工业从1978年开始起步,经过20多年发展,特别是90年代的高速发展,到二十一世纪初,我国已成世界第一幕墙生产大国和世界第一幕墙使用大国。

我国所使用的建筑幕墙从支承形式上分主要为以下几种:框支承幕墙、肋支承幕墙和点支承幕墙。

从近几年幕墙发展趋势来看,点支承幕墙的使用量有逐年增长的趋势,原因是点支承幕墙具有以下特点:通透性好、清洗方便、易于更换、支承结构变化性多。

因此我国新建的大型展览馆、展示厅等多采用点支承玻璃幕墙。

从2003年开始我国的幕墙规范《玻璃幕墙工程技术规范》JGJ 102-2003(以下简称为该规范)正式实施了。

该规范的第八章第一节给出了4点支承玻璃的详细计算方法,但是由于近些年业主追求高通透性,使得玻璃板块尺寸越来越大,4点支承的玻璃不能满足安全性的要求,需要采用6点支承,这样又带来了新的问题:该规范中没有给出6点支承玻璃的计算公式,这就要求我们必须采用其他的方法来对6点支承的玻璃面板进行力学分析,我们想到了通用有限元软件ANSYS进行分析。

ANSYS软件的工作界面如下图1所示。

二.采用ANSYS软件菜单操作方法对6点支承玻璃力学分析本文粗浅的介绍通过菜单操作的方法计算一个6点支承的玻璃面板。

打开ANSYS 软件之后,进行如下操作:1.单元的选择由于玻璃薄壳结构,因此选择ANSYS软件薄壳单元SHELL63,菜单操作如下: GUI: Main Menu>Preprocessor>Element Type>Add/Edit/Delete在弹出的对话框中选择SHELL63单元,如下图2所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点支承中空玻璃板孔边应力的有限元分析

1 前言

点支承玻璃幕墙是用金属连接件和紧固件将玻璃与支承结构连接成整体的建筑结构形式,玻璃板往往需要点支承处开孔以安装连接件。

中空玻璃是在两层钢化玻璃之间的封闭空间内充入惰性气体[1][2],在国家大剧院等项目中得到了广泛使用。

国内外试验资料表明,开孔玻璃面板的最大应力往往在钻孔处。

同时孔边缘在切割过程中形成的大量微裂纹,使该处强度有所降低。

故开孔周边是点支式玻璃幕墙的薄弱处[3,4,5]。

现行规范、规程尚未对玻璃孔边应力的计算做出严格、定量的规定,国内外对于点支承单层玻璃板孔边应力的研究较多,而关于中空玻璃孔边应力的研究还不多见[5,6]。

本文使用有限元方法,对四点支承中空玻璃的孔边应力进行计算,分析了孔心边距、玻璃板、中空层厚度等因素对于孔边最大应力的影响,提出了必要的设计建议。

2 孔边应力的有限元分析方法

2.1 点支承中空玻璃基本承载特点

流体静止时,起作用的只是垂直于各接触面的力,中空玻璃板中空层中的气体不具有抗弯刚度,也不能阻止内、外片在面内的相对滑移。

设中空玻璃承受的总荷载集度为ps;外、内片分别承担荷载为p0和pi。

中空层中气体的作用,即为在垂直于玻璃板的方向上,将pi从中空层的上表面传递至内片的上表面,同时中空层内压产生增量:pg=pi。

故考虑中空玻璃受弯承载性能,只需考虑中空层在垂直于玻璃板方向上的作用[2,7]。

2.2 点支承中空玻璃有限元计算方法

本文使用综合有限元程序ANSYS建立模型。

为了能够模拟点支承中空玻璃支承孔边缘的构造,外、内片玻璃采用Solid单元建模,并在板面大范围内通过Sweep方式生成规则分布的单元(图1)。

使用ANSYS提供的Combin单元模拟气体层行为。

Combin(弹簧-阻尼组合单元)具备二个节点,可以计算轴向的压缩及阻尼行为。

本文根据清华大学及同济大学完成的点支承中空玻璃试验建立模型[2,8],几何参数如表1。

根据对称性建立1/4模型,使用Solid单元模拟玻璃板,在外、内板之间除点支承外,均匀的设置n个Combi

单元模拟气体层的压缩性能(图1)。

Combin单元的弹性模量由式(1)计算:

其中,K为Combin单元的总弹性模型,k为假设各处压缩性一致时每个Combin单元的弹性模量;P0为1标准大气压(1.013×105Pa);A为玻璃板的面积;d0为中空层的初始厚度。

中空玻璃对于连接处的气密性要求很高,故实际工程中的点支承中空玻璃通常采用图2所示的浮头式点支承连接形式[4]。

为精确求解开孔处周边的应力,在该处细分单元(图1和图3a)。

模仿图建立浮头式金属连接件及塑料垫层(图3b),将其嵌入开孔处。

金属连接件、塑料垫层及玻璃板之间进行“粘结”,使其互相粘结处具有一致的位移。

各材料常数如表2。

2.3 试验与计算值比较

文献[2]和[8]的试验位移测值、现行规范及本文的有限元计算值,绘于图4、图5中。

图中位移取中空玻璃外、内片板心位移的平均值。

本文有限元计算值与两个试验的结果都吻合得较好。

2.4 孔边应力分布特点

使用有限元方法计算了文献[2]试验的孔边应力,图6所示为外、内片孔边应力分布情况。

由图可见,外、内片孔边缘应力极值均出现于孔内侧边缘附近。

不同的是,外片孔边应力分布与单层点支承玻璃的孔边应力分布很相似[1],应力极值距离孔边缘尚有一距离;而内片孔边应力极值处紧邻孔边缘,这主要是由外、内片的受支承情况的差别引起。

本例中外片孔边应力极值约为内片的86%。

3 孔边应力状态影响因素分析

影响孔边应力分布的因素较多,本文讨论了孔心边距、内外片玻璃厚度及中空层厚度等因素对于孔边最大应力的影响。

3.1 孔心边距的影响

采用2000mm×2000mm的板件,厚度为10mm+12mm(中空层)+10mm,孔心边距从60mm增至280mm,荷载2kN/m2,计算内、外片孔边拉应力极值及内片长边中点应力。

结果显示(图7):

(1)随孔心边距增加,长边边缘中点的应力迅速下降。

内片孔边应力极值虽然也随之下降,但始终大于长边边缘中点应力。

(2)随孔心边距增加,内片孔边应力极值始终大于外片。

但前者不断下降,后者不断上升,当孔心边距约为板边长的1/7时,内、外板孔边的最大应力已非常接近。

这主要由内、外板的不同支承条件引起。

(3)随孔心边距增加,外片孔边最大应力有少许上升,在孔心边距达到板边长的1/14时超过长边边缘中点的应力。

3.2 玻璃板厚的影响

采用2000mm×2000mm的板件,中空层厚12mm,孔心边距120mm,荷载2kN/m2,分别讨论单独变动内片或外片板厚时孔边最大应力的变化。

3.2.1 内片厚度变化

将外片厚度固定为12mm,内片厚度从8mm增至16mm,结果显示(图8):

(1)随内片板厚增加,内、外片板边缘中点应力均呈下降趋势。

因外荷载是按内、外片抗弯刚度的比例进行分配[7],外片分配到的荷载迅速减少,内片则因板厚增加分配到较大荷载,故应力下降的幅度较小。

(2)随内片板厚增加,内、外片孔边最大应力均迅速降低,且下降幅度基本相当,内片孔边最大应力始终大于外片。

3.2.2 外片厚度变化

将内片厚度固定为12mm,外片厚度从8mm增至16mm(图9)。

外片厚度的变化过程与前述内片厚度变化是对

称的,应力变化趋势呈现出相似之处,这同时验证了中空玻璃按抗弯刚度分配外荷载的特点。

内、外片孔边的最大应力基本保持同样的下降幅度,内片孔边最大应力始终是板内最大主应力。

3.3 气体层厚度的影响

采用2000mm×2000mm的板件,内、外片均厚10mm,孔心边距120mm,荷载

2kN/m2,中空层厚度从10mm增至20mm(图10)。

内、外片长边中点应力基本上相等,且应力值基本不变。

同时,内片孔边最大应力有少许下降,外片则有少许上升,但变化量很小,可忽略不计。

4 总结

(1)本文从中空玻璃的承载性能出发,根据点支承的构造特点进行有限元计算,对于点支承中空玻璃变形的计算与试验结果吻合得较好。

(2)本文计算显示,内片孔边最大应力一般都大于外片。

但内片孔边应力极值很难通过实体实验进行量测,故在工程实践中必要时应进行点支承中空玻璃孔边应力的理论计算,为设计提供必要的依据。

(3)随着孔心边距增大,内、外片孔边最大应力呈现互相接近的趋势。

内片孔边最大应力的下降幅度与板面长边中点应力相比较小,且当孔心边距增至板边长的1/7左右时,孔边应力基本不再下降,其值大于板面其他各处,应进行相应验算。

(4)随着内、外板厚度增加,孔边最大应力、板边缘中点应力均大幅度下降。

内、外片孔边应力的下降幅度基本相当,前者应力值总是大于后者。

内片孔边最大应力与板边中点应力都有可能成为板内的最大应力,有必要对孔边应力进行验算。

(5)中空层厚度对于孔边应力变化的影响很小,可以忽略不计。

(1)提出了一种对CFRP加固后混凝土梁的荷载-挠度曲线计算的全过程分析方法。

该方法概念明确,运用该方法能够较好地模拟碳纤维板加固混凝土构件的受力过程,计算所得的荷载特征点(如钢筋屈服等)以及荷载-挠度曲线均与试验结果吻合较好;

(2)所提出的方法不仅适用于面粘贴CFRP加固后混凝土梁的荷载-挠度曲线的计算,也适用于底部粘贴CFRP的混凝土梁,甚至适用于其它外贴的线弹性材料加固后混凝土梁的荷载-挠度曲线的计算,只是不同的材料,应考虑其不同的应力-应变关系。