常用几种退火方法和退火共48页

材料学常见知识 (1)

一、填空题(每空1分,共计30分)1.α―Fe是体心立方晶格,γ-Fe是面心立方晶格。

2.含碳量处于0.0218%~2.11%的铁碳合金称为钢,含碳量为2.11%~6.69%的铁碳合金称为白口铸铁。

5.常见碳素钢按含碳量分为低碳钢、中碳钢__ 、高碳钢。

6.通常把铸造分为砂型铸造、特种铸造两大类。

7.焊条电弧焊常用的引弧方法有_碰撞引弧法,摩擦引弧法。

P2348.强度是材料抵抗变形和断裂的能力。

9.冲击韧度随温度的降低,在某一温度范围时材料的冲击韧度值急剧下降,这个温度称为脆性转变温度。

10.分别填出下列铁碳合金组织的符号。

奥氏体A 铁素体F____珠光体P____。

11.在钢的普通热处理里,其中正火__和退火_、调质__属于预先热处理。

12.马氏体是碳在α-fe 中形成的过饱和固溶体,其硬度主要取决于含碳量_。

13.常用的淬火冷却介质有水、油__和碱或盐类水溶液___。

14.静拉伸强度的主要判据有弹性极限_、屈服点__和抗拉强度__。

15.实际金属晶体中存在大量缺陷,根据几何特征可分为点缺陷、线缺陷、面缺陷。

16.铁碳相图中,特征点C称作共晶___点,该点的碳的质量分数(含碳量)为4.3___%。

17.铁素体是碳溶于α-Fe____中形成的间隙固溶体,727_℃时铁素体含碳量达到最大值0.0218__%。

18.某钢进行显微组织观察时,若其中铁素体含量约占50%,其含碳量约为3.35%___。

19.常用的退火方法有完全退火、等温退火、球化退火、去应力退火等。

20.自由锻分为锻锤自由锻和水压机自由锻两种。

21.工具钢按用途可分量具__、刃具_和模具_。

22.铸铁中常见的石墨形态有片状__、球状_、团絮状__及蠕虫状四种。

23.板料冲压的基本工序可分为分离工序_和变形工序___两大类。

24.浇注系统通常由浇口杯、直浇道、横浇道和内浇道四部分组成。

25.按照钎料的熔点不同,可以将钎焊分为软钎焊和硬钎焊两类。

7种退火工艺

7种退火工艺退火工艺将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。

退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。

退火的目的:(1)降低钢的硬度,提高塑性,便于机加工和冷变形加工;(2)均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备;(3)消除内应力和加工硬化,以防变形和开裂。

退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。

退火方法的分类常用的退火方法,按加热温度分为:临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火。

临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火。

七类退火方式1、完全退火工艺:将钢加热到Ac3以上20~30℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全奥氏体化)。

完全退火主要用于亚共析钢(w c=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。

低碳钢完全退火后硬度偏低,不利于切削加工;过共析钢加热至Ac cm 以上奥氏体状态缓慢冷却退火时,Fe3CⅡ会以网状沿晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。

目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。

亚共析钢完全退火后的组织为F+P。

实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。

2、等温退火完全退火需要的时间长,尤其是过冷奥氏体化比较稳定的合金钢。

如将奥氏体化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。

工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使奥氏体转变为珠光体,然后空冷至室温的热处理工艺。

常用的几种退火方法和退火

常用的退火方法和工艺有: 常用的退火方法和工艺有:(1)真空退火 ) ;(3) 炉;(2)热管式退火炉;( )接触式大电 ;( )热管式退火炉;( 流退火炉;( )感应式退火炉。其中, 流退火炉;(4)感应式退火炉。其中,接 ;( 触式大电流退火炉又分为电刷传输电流式退 火炉和水银传输电流式退火炉。 火炉和水银传输电流式退火炉。下面逐一分 析这几种退火方法和工艺的优缺点, 析这几种退火方法和工艺的优缺点,以便于 用户在选择退火设备时作参考。 用户在选择退火设备时作参考。

退火 可 调 电极轮 电 源 压

退 电 轴 火 刷 承 管

电 2 极 轮

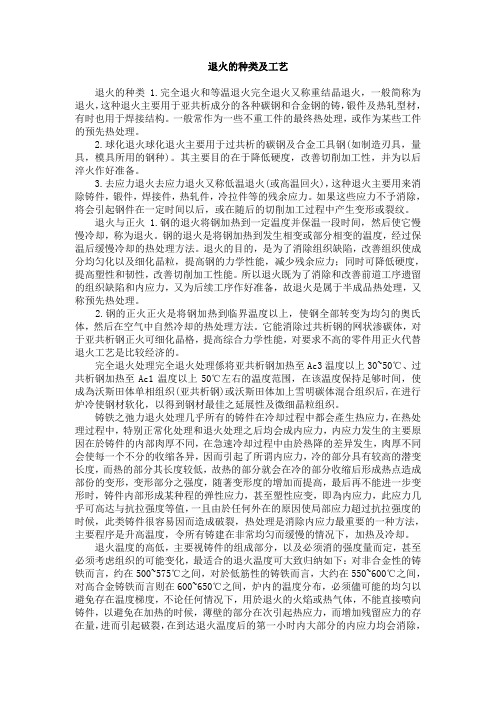

图3 接触式电刷传输大电流退火机

图4 接触式电刷传输大电流原理

3

接触式电刷传输大电流退火机

• 3.1 优点 比较节能;实现了高速连续退火;导体的柔软 优点:比较节能 实现了高速连续退火; 比较节能; 度比较均匀;退火电压可以跟踪退火速度。 度比较均匀;退火电压可以跟踪退火速度。 • 3.2 缺点 电刷和电极轮间、电极轮和导线间会出现打火, 缺点:电刷和电极轮间 电极轮和导线间会出现打火, 电刷和电极轮间、 影响导线表面质量;由于靠电刷传输电流, 影响导线表面质量;由于靠电刷传输电流,电极轮的阻力 退火导线会拉细,线径得不到保障; 大,退火导线会拉细,线径得不到保障;电极轮与退火导 线间有相对运动,因此导轮磨损大。 线间有相对运动,因此导轮磨损大。即使电极轮增加了动 力驱动,线速度的同步问题仍是难题。 力驱动,线速度的同步问题仍是难题。 • 3.3 建议 采用直流电机或变频调速系统作动力驱动,加 建议:采用直流电机或变频调速系统作动力驱动 采用直流电机或变频调速系统作动力驱动, 装储线器来补偿线速度的不同步。最好更换感应式退火机。 装储线器来补偿线速度的不同步。最好更换感应式退火机。 感应式退火机阻力很小,不需要动力驱动。 感应式退火机阻力很小,不需要动力驱动。

退火的种类及工艺

退火的种类及工艺退火的种类 1.完全退火和等温退火完全退火又称重结晶退火,一般简称为退火,这种退火主要用于亚共析成分的各种碳钢和合金钢的铸,锻件及热轧型材,有时也用于焊接结构。

一般常作为一些不重工件的最终热处理,或作为某些工件的预先热处理。

2.球化退火球化退火主要用于过共析的碳钢及合金工具钢(如制造刃具,量具,模具所用的钢种)。

其主要目的在于降低硬度,改善切削加工性,并为以后淬火作好准备。

3.去应力退火去应力退火又称低温退火(或高温回火),这种退火主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力。

如果这些应力不予消除,将会引起钢件在一定时间以后,或在随后的切削加工过程中产生变形或裂纹。

退火与正火 1.钢的退火将钢加热到一定温度并保温一段时间,然后使它慢慢冷却,称为退火。

钢的退火是将钢加热到发生相变或部分相变的温度,经过保温后缓慢冷却的热处理方法。

退火的目的,是为了消除组织缺陷,改善组织使成分均匀化以及细化晶粒,提高钢的力学性能,减少残余应力;同时可降低硬度,提高塑性和韧性,改善切削加工性能。

所以退火既为了消除和改善前道工序遗留的组织缺陷和内应力,又为后续工序作好准备,故退火是属于半成品热处理,又称预先热处理。

2.钢的正火正火是将钢加热到临界温度以上,使钢全部转变为均匀的奥氏体,然后在空气中自然冷却的热处理方法。

它能消除过共析钢的网状渗碳体,对于亚共析钢正火可细化晶格,提高综合力学性能,对要求不高的零件用正火代替退火工艺是比较经济的。

完全退火处理完全退火处理係将亚共析钢加热至Ac3温度以上30~50℃、过共析钢加热至Ac1温度以上50℃左右的温度范围,在该温度保持足够时间,使成為沃斯田体单相组织(亚共析钢)或沃斯田体加上雪明碳体混合组织后,在进行炉冷使钢材软化,以得到钢材最佳之延展性及微细晶粒组织。

铸铁之弛力退火处理几乎所有的铸件在冷却过程中都会產生热应力,在热处理过程中,特别正常化处理和退火处理之后均会成内应力,内应力发生的主要原因在於铸件的内部肉厚不同,在急速冷却过程中由於热降的差异发生,肉厚不同会使每一个不分的收缩各异,因而引起了所谓内应力,冷的部分具有较高的潜变长度,而热的部分其长度较低,故热的部分就会在冷的部分收缩后形成热点造成部份的变形,变形部分之强度,随著变形度的增加而提高,最后再不能进一步变形时,铸件内部形成某种程的弹性应力,甚至塑性应变,即為内应力,此应力几乎可高达与抗拉强度等值,一且由於任何外在的原因使局部应力超过抗拉强度的时候,此类铸件很容易因而造成破裂,热处理是消除内应力最重要的一种方法,主要程序是升高温度,令所有铸建在非常均匀而缓慢的情况下,加热及冷却。

退火作业指导书

退火作业指导书标题:退火作业指导书引言概述:退火是金属材料加工中常用的一种热处理工艺,通过加热和冷却的过程,可以改善金属材料的力学性能和组织结构。

本文将详细介绍退火作业的步骤和注意事项,帮助读者正确进行退火作业。

一、准备工作1.1 确定退火温度:根据金属材料的种类和要求,确定合适的退火温度。

1.2 准备工具和设备:包括炉子、温度计、夹具等必要工具。

1.3 清洁工件:在进行退火前,要确保工件表面干净,避免影响退火效果。

二、退火过程2.1 加热:将工件放入预热好的炉子中,逐渐升温至设定的退火温度。

2.2 保温:在达到退火温度后,保持一定时间,让金属材料内部温度均匀。

2.3 冷却:将工件从炉子中取出,根据金属材料的要求选择适当的冷却方式,如空冷或水淬。

三、注意事项3.1 控制退火温度:严格控制退火温度,避免过高或过低影响金属材料的性能。

3.2 保持通风:在进行退火过程中,要确保通风良好,避免产生有害气体。

3.3 安全防护:在操作过程中,要佩戴防护眼镜、手套等安全装备,确保人身安全。

四、检验和评估4.1 检查工件:在退火完成后,要对工件进行检查,确保达到要求的硬度和组织结构。

4.2 测试性能:可以通过拉伸试验、冲击试验等方式测试金属材料的性能。

4.3 记录数据:将退火过程中的关键数据和结果进行记录,以备查阅和评估。

五、总结5.1 退火是一种重要的金属热处理工艺,可以改善金属材料的性能和组织结构。

5.2 正确的退火作业步骤和注意事项对于保证退火效果至关重要。

5.3 在进行退火作业时,务必严格按照操作规程和安全要求进行,以确保工件质量和人身安全。

通过本文的指导,读者可以更加全面地了解退火作业的步骤和注意事项,帮助他们正确进行退火工艺,提高金属材料的性能和质量。

退火工艺的种类

退火工艺的种类①平均化退火(集中退火)平均化退火是为了削减金属铸锭.铸件或锻坯的化学成分的偏析和组织的不平均性,将其加热到高温,长时光保持,然落后行迟缓冷却,以化学成分和组织平均化为目标的退火工艺.平均化退火的加热温度一般为Ac3+(150~200℃),即1050~1150℃,保温时光一般为10~15h,以包管集中充分进行,大道清除或削减成分或组织不平均的目标.因为集中退火的加热温度高,时光长,晶粒粗大,为此,集中退火后再进行完整退火或正火,使组织从新细化.②完整退火完整退火又称为重结晶退火,是将铁碳合金完整奥氏体化,随之迟缓冷却,获得接近均衡状况组织的退火工艺.完整退火重要用于亚共析钢,一般是中碳钢及低.中碳合金构造钢锻件.铸件及热轧型材,有时也用于它们的焊接构件.完整退火不实用于过共析钢,因为过共析钢完整退火需加热到Acm以上,在迟缓冷却时,渗碳领会沿奥氏体晶界析出,呈网状散布,导致材料脆性增大,给最终热处理留下隐患.完整退火的加热温度碳钢一般为Ac3+(30~50℃);合金钢为Ac3+(500~70℃);保温时光则要根据钢材的种类.工件的尺寸.装炉量.所选用的装备型号等多种身分肯定.为了包管过冷奥氏体完整进行珠光体改变,完整退火的冷却必须是迟缓的,随炉冷却到500℃阁下出炉空冷.③不完整退火不完整退火是将铁碳合金加热到Ac1~Ac3之间温度,达到不完整奥氏体化,随之迟缓冷却的退火工艺.不完整退火重要实用于中.高碳钢和低合金钢锻轧件等,其目标是细化组织和下降硬度,加热温度为Ac1+(40~60)℃,保温后迟缓冷却.④等温退火等温退火是将钢件或毛坯件加热到高于Ac3(或Ac1)温度,保持恰当时光后,较快地冷却到珠光体温度区间地某一温度并等温保持,使奥氏体改变成珠光体型组织,然后在空气中冷却的退火工艺.等温退火工艺运用于中碳合金钢和低合金钢,其目标是细化组织和下降硬度.亚共析钢加热温度为Ac3+(30~50)℃,过共析钢加热温度为Ac3+(20~40)℃,保持一准时光,随炉冷至稍低于Ar3温度进行等温改变,然后出炉空冷.等温退火组织与硬度比完整退火更为平均.⑤球化退火球化退火是使钢中碳化物球化而进行的退火工艺.将钢加热到Ac1以上20~30℃,保温一段时光,然后迟缓冷却,得到在铁素体基体上平均散布的球状或颗粒状碳化物的组织.球化退火重要实用于共析钢和过共析钢,如碳素对象钢.合金对象钢.轴承钢等.这些钢经轧制.锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不但难以切削加工,且在今后淬火进程中也轻易变形和开裂.而经球化退火得到的是球状珠光体组织,个中的渗碳体呈球状颗粒,弥散散布在铁素体基体上,和片状珠光体比拟,不单硬度低,便于切削加工,并且在淬火加热时,奥氏体晶粒不轻易长大,冷却时工件变形和开裂偏向小.别的对于一些须要改良冷塑性变形(如冲压.冷镦等)的亚共析钢有时也可采取球化退火.球化退火加热温度为Ac1+(20~40)℃或Acm(20~30)℃,保温后等温冷却或直接迟缓冷却.在球化退火时奥氏化是“不完整”的,只是片状珠光体改变成奥氏体,及少量多余碳化物消融.是以,它不成能清除网状碳化物,如过共析钢有网状碳化物消失,则在球化退火前须先辈行正火,将其清除,才干包管球化退火正常进行.球化退火工艺办法许多,最经常运用的两种工艺是通俗球化退火和等温球化退火.通俗球化退火是将钢加热到Ac1以上20~30℃,保温恰当时光,然后随炉迟缓冷却,冷到500℃阁下出炉空冷.等温球化退火是与通俗球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时光为其加热保温时光的1.5倍.等温后随炉冷至500℃阁下出炉空冷.和通俗球化退火比拟,球化退火不但可缩短周期,并且可使球化组织平均,并能严厉地掌握退火后的硬度.⑥再结晶退火(中央退火)再结晶退火是经冷形变后的金属加热到再结晶温度以上,保持恰当时光,使形变晶粒从新结晶成平均的等轴晶粒,以清除形变强化和残存应力的热处理工艺.⑦去应力退火去应力退火是为了清除因为塑性形变加工.焊接等而造成的以及铸件内消失的残存应力而进行的退火工艺.锻造.锻造.焊接以及切削加工后的工件内部消失内应力,如不实时清除,将使工件在加工和运用进程中产生变形,影响工件精度.采取去应力退火清除加工进程中产生的内应力十分重要.去应力退火的加热温度低于相变温度A1,是以,在全部热处理进程中不产生组织改变.内应力主如果经由过程工件在保温懈弛冷进程中清除的.为了使工件内应力清除得更完整,在加热时应掌握加热温度.一般是低温进炉,然后以100℃/h阁下得加热速度加热到划定温度.焊接件得加热温度应略高于600℃.保温时光视情形而定,平日为2~4h.铸件去应力退火的保温时光取上限,冷却速度掌握在(20~50)℃/h,冷至300℃以下才干出炉空冷.。

退火工艺流程

退火工艺流程

《退火工艺流程》

退火是一种对金属材料进行热处理的工艺,通过加热和冷却的过程来改变材料的结晶状态和性能。

退火工艺流程在金属加工中起着非常重要的作用,可以降低材料的硬度,增加塑性,改善加工性能,提高材料的韧性和强度。

退火工艺流程一般包括以下几个步骤:

1. 加热

首先将金属材料加热到一定温度,使其达到所需的结晶状态。

根据不同的金属材料和要求的性能,加热温度和时间也会有所不同。

2. 保温

在达到所需温度后,需要将金属材料保持在这个温度下一定的时间,以确保金属内部的组织能够完全达到均匀稳定状态。

这个步骤也被称为恒温保温。

3. 冷却

经过保温后,将金属材料慢慢地冷却到室温。

冷却速度的调整对材料性能也有很大的影响,通常采用缓冷的方式进行。

通过这一系列的加热、保温和冷却过程,金属材料的结晶状态和组织结构会发生改变,从而使材料的性能得到提高。

退火工艺流程在金属加工中有着广泛的应用,可用于改变金属材料的硬度、强度、韧性等性能,以满足不同场合的要求。

同时,良好的退火工艺流程也可以有效地降低材料的内应力,提高材料的加工性能和稳定性,是一项非常重要的工艺技术。

金属材料与热处理题库

一、填空(每空0.5 分,共23 分)1、200HBW10/3000表示以毫米压头,加载牛顿的试验力,保持秒测得的硬度值,其值为。

1、洛氏硬度C标尺所用压头为,所加总试验力为牛顿,主要用于测的硬度。

2、金属常见的晶格类型有、、。

α-Fe是晶格,γ-Fe是晶格。

2、与之差称为过冷度,过冷度与有关,越大,过冷度也越大,实际结晶温度越。

3、钢中常存元素有、、、,其中、是有益元素,、是有害元素。

3、表示材料在冲击载荷作用下的力学性能指标有和,它除了可以检验材料的冶炼和热加工质量外,还可以测材料的温度。

3、拉伸试验可以测材料的和指标,标准试样分为种,它们的长度分别是和。

4、疲劳强度是表示材料在载荷作用下的力学性能指标,用表示,对钢铁材料,它是试验循环数达时的应力值。

4、填出下列力学性能指标的符号:上屈服强度,下屈服强度,非比例延伸强度,抗拉强度,洛氏硬度C标尺,伸长率,断面收缩率,冲击韧度,疲劳强度,断裂韧度。

5、在金属结晶时,形核方式有和两种,长大方式有和两种。

5、单晶体的塑性变形方式有和两种,塑性较好的金属在应力的作用下,主要以方式进行变形。

5、铁碳合金的基本组织有五种,它们分别是,,,,。

6、调质是和的热处理。

6、强化金属的基本方法有、、三种。

6、形变热处理是将与相结合的方法。

7、根据工艺不同,钢的热处理方法有、、、、。

9、镇静钢的主要缺陷有、、、、等。

10、大多数合金元素(除Co外),在钢中均能过冷奥氏体的稳定性,使C曲线的位置,提高了钢的。

11、按化学成分,碳素钢分为、、,它们的含碳量范围分别为、、。

12、合金钢按用途主要分为、、三大类。

13、金属材料抵抗冲击载荷而的能力称为冲击韧性。

14、变质处理是在浇注前向金属液体中加入促进或抑制的物质。

15、冷塑性变形后的金属在加热过程中,结构和将发生变化,其变化过程分为、、三个阶段。

10、在机械零件中,要求表面具有和性,而心部要求足够和时,应进行表面热处理。

模拟退火算法详解54页PPT

16、人民应该为法律而战斗,就像为 了城墙 而战斗 一样。 ——赫 拉克利 特 17、人类对于不公正的行为加以指责 ,并非 因为他 们愿意 做出这 种行为 ,而是 惟恐自 己会成 为这种 行为的 牺牲者 。—— 柏拉图 18、制定法律法令,就是为了不让强 者做什 么事都 横行霸 道。— —奥维 德 19、法律是社会的习惯和思想的结晶 。—— 托·伍·威尔逊 20、人们嘴上挂着的法律,其真实含 义是财 富。— —爱献 生

ห้องสมุดไป่ตู้

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

模拟退火算法

开始

产生 i S k 0,Tk T0

设定 nTk n 0

产生 j N i n n 1 计算 f f j f i

f 0 N

exp f Tk U 0,1

N

n nTk N

Y k k 1,降温 Tk

N

Tk T f Y

停止

内循环

19

四.计算举例 (1)

➢ 问题旳提出

Tk

Ei与 E j 旳小差别带来Pi Tk 和 Pj Tk 旳巨大差别

例如: Ei=90,E j =100,

11

二.退火过程和Bolzman方程(6)

➢ 当 Tk =100时

90

Pi Tk

Pj Tk

Ck

e

100

Ck

100

e 100

u

0.406 Ck

0.367 Ck

0.406 0.367

12

二.退火过程和Bolzman方程(7)

➢ 当 Tk =1时

Pi Tk Pj Tk 8.194 1040 Ck 3.72 1044 Ck 20000 此时 n

Pi Tk Pi Tk

i 1

结论: Tk 0 时,以概率1趋于最小能量状态

13

三.SA旳算法构造及环节(1)

➢ SA旳模拟要求 ➢ 初始温度足够高 ➢ 降温过程足够慢 ➢ 终止温度足够低

四.计算举例 (4)

⑴ ① j 1324 ② j 43 21 ③ j 4 231

f j 98 f j 119 f j 132

f 20

ef Tk 0.8106 0.7414 ef Tk 0.8781 0.3991

i j i j i j

注释:

➢ ①无条件转移;