2015-2020年中国切削刀具制造行业研究报告

我国刀具市场发展调研报告

我国刀具市场发展调研报告Research Report on the development of cutting tool market in China汇报人:JinTai College我国刀具市场发展调研报告前言:调研报告是以研究为目的,根据社会或工作的需要,制定出切实可行的调研计划,即将被动的适应变为有计划的、积极主动的写作实践,从明确的追求出发,经常深入到社会第一线,不断了解新情况、新问题,有意识地探索和研究,写出有价值的调研报告。

本文档根据调研报告内容要求展开说明,具有实践指导意义,便于学习和使用,本文档下载后内容可按需编辑修改及打印。

我国目前年刀具销售额为145亿元,其中硬质合金刀具所占比例不足25%,不仅与国际市场刀具产品结构相去甚远,也不能满足国内制造业对硬质合金刀具日益增长的需求。

国内制造业消费的刀具中,硬质合金刀具比重已达50%以上,供需结构脱节的问题已十分严重,其后果是大量过剩的高速钢刀具以低价出口或内销,同时高效硬质合金刀具却不得不依靠大量进口,进口量已从XX年的0.9亿美元上升到XX年的4.5亿美元。

在发达国家,目前硬质合金刀具已占刀具的主导地位,比重达70%。

而高速钢刀具正以每年1%-2%的速度缩减,目前所占比例已降至30%以下。

金刚石、立方氮化硼等超硬刀具的比重为3%左右。

我国目前年产高速钢材8万吨左右,约占全球总产量的40%,消耗了大量宝贵的钨、钼等稀有资源。

这种盲目扩张和低水平重复,使得生产的高速钢刀具大量过剩,不得不以低价销售,导致大量刀具生产企业效益低下。

年产硬质合金1.6万吨,也占全球总产量的40%左右。

但是,硬质合金制品中附加值最高的切削刀片产量只有3千余吨,只占20%。

这种状况,一方面造成国内急需的硬质合金刀具供给不足,另一方面也使宝贵的硬质合金资源未得到充分利用。

从经济效益方面比较,我国硬质合金年销售收入约5.6亿美元;日本仅为我国产量的40%,但销售收入高达26.33亿美元,其中刀片的比重高达72%,使资源得到了充分利用,企业也获得了良好效益。

2024年五金刀剪市场前景分析

五金刀剪市场前景分析引言五金刀剪是指能够用于切割、修剪和加工金属材料的工具,包括各类刀具和剪刀。

五金刀剪市场是一个具有广阔前景的行业,随着经济的发展和技术的进步,对于高质量刀剪产品的需求不断增长。

本文将对五金刀剪市场的发展前景进行分析。

市场概述五金刀剪市场是一个多元化和竞争激烈的行业。

它涵盖了众多不同类型的产品,如切割刀、剪刀、工模具等。

这些产品广泛应用于制造业、建筑业、农业以及家庭使用等领域。

随着各行业的发展,对于高性能和耐用的五金刀剪产品的需求也在增加。

市场驱动因素技术进步随着科技的不断发展,五金刀剪行业也受益于新的材料和生产技术的引入。

新材料的应用使得刀剪产品更加坚固耐用,延长了使用寿命。

新的生产技术则提高了生产效率和产品质量,同时降低了成本。

这些技术进步促使了市场需求的增长,并推动了行业的发展。

经济增长随着经济的不断增长,建筑业、制造业和农业等领域的需求也在扩大。

这些行业对于高质量五金刀剪的需求量较大,促使市场快速增长。

经济增长还带来了人们生活水平的提高,对于家庭使用的五金刀剪产品的需求也在增加。

人口增长随着人口的不断增长,人们对于基础设施建设的需求也在增加。

建筑业和基础设施建设需要大量的五金刀剪产品,包括切割刀、剪刀和模具等。

因此,人口增长对于五金刀剪市场的发展具有促进作用。

市场竞争态势五金刀剪市场竞争激烈,主要由一些大型企业和中小型企业主导。

大型企业具有规模优势和品牌优势,能够通过大规模生产和广泛的销售网络来提供具有竞争力的产品。

中小型企业则通过灵活的生产和市场定位来寻求市场机会。

此外,一些新兴企业通过创新和技术突破来打破传统市场格局。

市场发展趋势智能化产品的兴起随着人工智能和物联网技术的发展,智能化五金刀剪产品逐渐兴起。

这些产品具有自动化和智能化的功能,能够提高工作效率和生产质量。

智能化产品将成为市场的发展趋势,满足用户对于高效、便捷和智能的需求。

环保和可持续发展的重视环保和可持续发展成为各行各业的重要议题,五金刀剪行业也不例外。

国内外刀具行业发展趋势

国内外刀具行业发展趋势

及翔实

一、概述

刀具是最重要、最古老的机械加工工具之一,它是用来削减、拉伸、

凿孔、下弯、磨削等金属加工和木材加工的重要工具,它在机械加工中占

有重要地位。

在过去的几十年里,随着经济的发展和技术的进步,刀具的

发展也取得了显著的成就。

二、国内刀具行业的发展

1、供求状况

按照我国刀具行业面临的供求状况,随着中国经济的发展,中国刀具

行业的市场规模在未来几年内不断增长,按照有关部门调查,2023-2023年,中国刀具产品的消费增长率维持在7.8%~8.2%之间,2023年将继续保

持高增长。

目前,我国应用范围最广的刀具主要包括普通刀具、高速钢刀

具和特种刀具。

随着企业从传统的刀具加工制造模式向以IT技术为核心的数字制造

的转变,企业正在从低价竞争中脱颖而出,发展成为以性能为基础的企业,构建一个以客户需求为核心的现代刀具行业生态系统,真正实现数字制造

为基础的工业4.0行业格局。

行业正在由用户需求为导向,朝着智能化、

网络化的方向发展,充分挖掘智能制造技术,去除刀具产品不必要的传统

模式,增强刀具全面的智能化和智能化的现代化水平。

3、各类刀具市场发展。

2022年我国刀具行业发展现状及趋势分析

2022年我国刀具行业发展现状及趋势分析据了解:10月26-27日,“2022先进制造工艺与刀具技术研讨会”在清华高校顺当召开。

此次研讨会由上海高校先进工艺与刀具技术讨论所和清华高校精密仪器与机械学系联合主办,邀请国内外闻名高校、讨论所、机床刀具生产销售和使用企业的专家、学者400余人共聚北京,为中国机床刀具行业的健康稳定进展出谋划策。

现对2022年我国刀具行业进展现状及趋势进行分析。

产学研用共赢平台当前高速、高效、精密刀具的使用还不够广泛,严峻制约了我国经济的进展和向制造强国转变。

随着劳动力成本的急剧上升以及原材料的持续涨价,将来5——10年内,中国高速、高效、精密刀具具有巨大的进展空间,有必要对先进制造工艺与刀具技术进行长期深化的探讨,以提高中国制造业的生产效率、产品精度和附加值。

在本次研讨会上,来自行业协会、高等院校和企业的20余位演讲嘉宾代表产、学、研、用各领域先后做了精彩的演讲。

清华高校材料学院及机械工程学院柳百成教授在会议中指出:“先进制造技术是制造业及战略性新兴产业的技术基础,对进展经济和国家平安至关重要。

因此,要非常重视进展资源节省、环境友好的先进制造技术。

为此,必需加大讨论与开发的投入,加强企业与高校、院所的协同创新。

”与传统的学术研讨会不同,此次研讨会非常注意理论讨论与实施实效性相结合。

来自北京航天航空高校的陈五一教授介绍了镍基合金切削加工技术,天津高校的林彬教授介绍了轴向超声振动帮助磨削机理讨论,北京航天航空高校的张德远教授介绍了有用化振动切削工具技术,西北工大高校的张定华教授介绍了航空难加工材料切削加工及其表面完整性试验讨论,装甲兵工程学院的田欣利教授介绍了工程陶瓷高效低成本加工技术的讨论进展,中国矿业高校的邓福铭教授介绍了我国超硬刀具的进展历程、问题及展望,北京交通高校的张勤俭教授介绍了聚晶金刚石精密加工技术进展现状,华南理工高校的全燕鸣教授介绍了热管刀具与无钴硬质合金切削性能讨论。

刀具国内发展现状及未来趋势分析

刀具国内发展现状及未来趋势分析刀具作为工业生产中必不可少的工具,对于制造业的发展起着重要作用。

本文将分析刀具国内发展现状以及未来的趋势。

一、刀具国内发展现状刀具是加工过程中用来切削、钻孔、磨削等的工具。

随着制造业的发展,刀具也在不断创新和提高。

目前,国内刀具市场呈现以下几个发展现状:1. 技术水平不断提高:国内刀具制造技术水平逐渐提高,一些技术先进的刀具企业通过引进外国先进技术、自主研发等方式,不断提高刀具的硬度、寿命和加工精度,满足不同行业的需求。

2. 市场需求不断增长:随着国内制造业的发展,刀具市场需求也不断增长。

汽车、航空、能源、电子等行业对高效、精密的刀具有着更高的要求,推动了刀具市场的增长。

3. 刀具品牌竞争激烈:国内刀具市场竞争激烈,各个品牌努力提高产品质量和服务水平,争夺市场份额。

一些知名刀具品牌在国内市场具有较高的认知度和市场占有率。

4. 刀具应用领域广泛:刀具不仅仅应用于制造业,还涉及农业、医疗、建筑等领域。

随着刀具技术的进步,其应用领域也在不断扩大,为各个行业的发展提供了必要的工具支持。

二、刀具国内发展的未来趋势刀具作为制造业的核心工具之一,其未来发展的趋势有以下几个方面:1. 高速、高效、高精度的要求:随着制造业对产品质量要求的提高,刀具市场将趋向于发展高速、高效、高精度的产品。

新材料的使用、刀具的设计和制造技术的进步,将进一步推动刀具的发展和应用。

2. 自动化生产的需求:随着制造业的智能化和自动化发展,刀具也需要适应自动化生产的需求。

自动化生产线对刀具的稳定性、耐用性和互换性要求更高,刀具制造商需要加强与自动化设备制造商的合作,研发适应自动化生产流程的刀具产品。

3. 个性化定制的市场需求:随着大规模定制的发展,刀具市场将趋向于个性化定制。

不同行业、不同企业对刀具的需求有所不同,刀具制造商需要根据客户需求,提供定制化的产品和解决方案。

4. 网络销售模式的普及:随着互联网的普及,电商对于传统行业的影响日益加深。

机床刀具行业系列报告之二:机械行业:以山特维克为鉴,寻国内刀具企业晋级高端之道

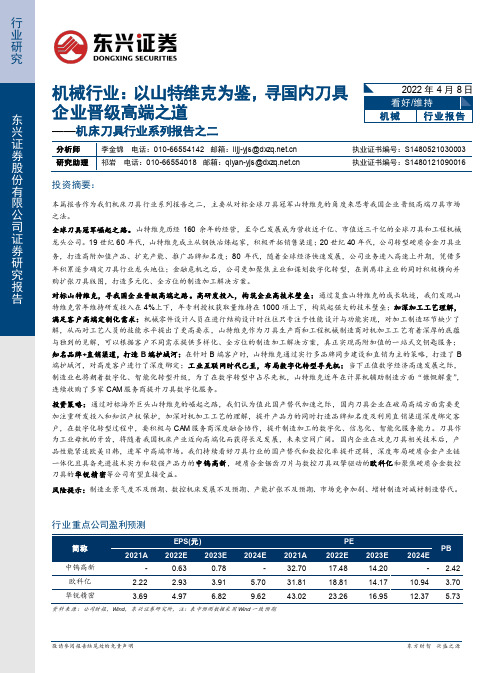

行业研究东兴证券股份有限公司证券研究报告机械行业:以山特维克为鉴,寻国内刀具企业晋级高端之道——机床刀具行业系列报告之二投资摘要:本篇报告作为我们机床刀具行业系列报告之二,主要从对标全球刀具冠军山特维克的角度来思考我国企业晋级高端刀具市场之法。

全球刀具冠军崛起之路。

山特维克历经160余年的经营,至今已发展成为营收近千亿、市值近三千亿的全球刀具和工程机械龙头公司。

19世纪60年代,山特维克成立从钢铁冶炼起家,积极开拓销售渠道;20世纪40年代,公司转型硬质合金刀具业务,打造高附加值产品、扩充产能、推广品牌知名度;80年代,随着全球经济快速发展,公司业务进入高速上升期,凭借多年积累逐步确定刀具行业龙头地位;金融危机之后,公司更加聚焦主业和谋划数字化转型,在剥离非主业的同时积极横向并购扩张刀具版图,打造多元化、全方位的制造加工解决方案。

对标山特维克,寻我国企业晋级高端之路。

高研发投入,构筑企业高技术壁垒:通过复盘山特维克的成长轨迹,我们发现山特维克常年维持研发投入在4%上下,年专利授权获取量维持在1000项上下,构筑起强大的技术壁垒;加深加工工艺理解,满足客户高端定制化需求:机械零件设计人员在进行结构设计时往往只专注于性能设计与功能实现,对加工制造环节缺少了解,从而对工艺人员的技能水平提出了更高要求,山特维克作为刀具生产商和工程机械制造商对机加工工艺有着深厚的底蕴与独到的见解,可以根据客户不同需求提供多样化、全方位的制造加工解决方案,真正实现高附加值的一站式交钥匙服务;知名品牌+直销渠道,打造B端护城河:在针对B端客户时,山特维克通过实行多品牌同步建设和直销为主的策略,打造了B 端护城河,对高度客户进行了深度绑定;工业互联网时代已至,布局数字化转型寻先机:当下正值数字经济高速发展之际,制造业也将朝着数字化、智能化转型升级,为了在数字转型中占尽先机,山特维克近年在计算机辅助制造方面“慷慨解囊”,连续收购了多家CAM服务商提升刀具数字化服务。

刀具技术最新研究报告

刀具技术最新研究报告一、引言刀具技术作为制造业的基础和关键环节,对于提高生产效率、保证加工质量和降低生产成本具有举足轻重的作用。

近年来,随着我国制造业的快速发展,刀具技术的创新与突破显得尤为重要。

然而,目前我国刀具技术与国际先进水平相比仍有一定差距,尤其在高端刀具领域。

因此,深入研究刀具技术,推动我国刀具行业的技术进步,具有重要的现实意义。

本研究报告旨在探讨刀具技术的最新发展动态,分析现有技术存在的问题与不足,提出针对性的研究假设,并对刀具技术的未来发展进行展望。

研究问题的提出主要围绕以下几个方面:一是刀具材料的研究与应用;二是刀具结构设计与优化;三是刀具加工工艺的创新与发展。

通过本研究,力求为刀具行业提供有益的理论指导和实践参考。

研究目的与假设:本研究旨在提高刀具性能,降低生产成本,假设通过优化刀具材料、结构和加工工艺,可以显著提升刀具的使用寿命和加工效率。

研究范围与限制:本报告主要针对金属切削刀具展开研究,不包括非金属切削刀具和其他特殊用途刀具。

研究范围涵盖刀具设计、制造、应用及维护等方面。

本报告简要概述了刀具技术的背景、重要性、研究问题、目的与假设以及研究范围与限制,为后续内容的展开奠定了基础。

以下是本报告的主要研究内容与发现。

二、文献综述在刀具技术领域,国内外学者进行了大量研究。

早期研究主要关注刀具材料的研究与应用,如高速钢、硬质合金等。

随着技术的发展,研究者逐渐转向刀具结构设计与优化,以及加工工艺的创新。

以下对相关研究成果进行简要回顾。

在理论框架方面,研究者提出了刀具寿命模型、切削力模型等,为刀具设计和优化提供了重要依据。

同时,有关切削稳定性、切削温度和表面质量等方面的研究,为刀具技术在实际应用中的性能评估提供了理论支持。

主要研究发现包括:一是刀具材料对刀具性能具有重要影响,新型材料如陶瓷、金刚石等具有较高硬度和耐磨性;二是刀具结构优化可显著提高加工效率,如采用非对称刀具结构、涂层技术等;三是加工工艺参数的合理选择与调整,有助于提高刀具使用寿命和加工质量。

2024年中国机床工具行业产量及进出口现状分析高端机床工具市场前景广阔「图」

一、2024年中国机床工具行业产量及进出口现状分析

1、产量分析

2024年,我国机床工具行业的总产量稳定保持在7193.4亿元,同比

增长了7.5%,按行业类别划分,机床配件的总产量达到626.4亿元,机

械手的总产量达到787.2亿元,金属切削机床的总产量达到4733.4亿元,机床用具夹具的总产量达到845.5亿元,机床电控总产量达到0.9亿元。

随着经济的发展和企业管理的改进,机床工具行业的产量也在不断增加。

技术进步和产品改进也为机床工具行业带来了新的机会和挑战。

2、进出口现状

2024年,我国机床工具行业的进口总额为2590.7亿元,比2024年

增长了1.3%,其中金属切削机床的进口总额达到1875.3亿元,机床配件

的进口总额达到297.5亿元,机械手的进口总额达到92.2亿元,机床用

具夹具的进口总额达到3.9亿元,机床电控的进口总额达到121.9亿元。

2024年,我国机床工具行业的出口总额为2704.2亿元,比2024年

增长了10.4%,其中金属切削机床的出口总额达到1982.1亿元,机床配

件的出口总额达到179.6亿元,机械手的出口总额达到132.2亿元,机床

用具夹具的出口总额达到4.9亿元,机床电控的出口总额达到395.4亿元。

二、高端机床工具市场前景广阔。

中国刀具与切削加工技术的发展现状与趋势

中国⼑具与切削加⼯技术的发展现状与趋势⾦属切削⼑具市场的发展现状与趋势随着机床⼯业的飞速发展, 难加⼯材料⽇益增多。

多功能复合⼑具、智能⼑具、⾼速⾼效⼑具逐渐成为现代制造技术的关键装备。

⼑具材料与⼑具结构⽅⾯也有了新的发展。

从⼯艺、性能、结构等⽅⾯对⼑具与切削加⼯技术的发展现状进⾏分析, 并对发展趋势进⾏展望。

1 ⼑具与切削加⼯技术的发展现状1.1 开创了⾼速切削等新⼯艺, 全⾯提⾼了加⼯效率。

⾼速切削作为⼀种新的切削⼯艺显⽰出独特的优越性。

⾸先, 切削效率有显著的提⾼, 加⼯铝合⾦缸盖的PCD ⾯铣⼑, 铣削速度已达402lm/rain, 进给速度5670mm/min; 精加⼯灰铸铁缸体的CBN ⾯铣⼑, 铣削速度已达2000m/min, ⽐传统的硬质合⾦⾯铣⼑提⾼了10 倍。

其次, ⾼速切削还有利于提⾼产品质量、降低制造成本、缩短交货周期。

此外, 在⾼速切削技术的基础上, 开发了⼲切削(准⼲切削、微量润滑切削)、硬切削(以车代磨、以铣代磨) 等新⼯艺, 不仅提⾼了加⼯效率, 改变了传统不同切削加⼯的界限, ⽽且开创了切削加⼯“绿⾊制造”的新时代。

硬切削技术已成为汽车齿轮内孔精加⼯、淬硬模具加⼯实⽤的⾼效新⼯艺。

1.2 以硬质合⾦材料为主的各种⼑具材料性能使硬质合⾦的性能不断改进, 应⽤⾯扩⼤, 成为切削加⼯主要的⼑具材料, 对推动切削效率的提⾼起到了重要作⽤。

⾸先是细颗粒、超细颗粒硬质合⾦材料的开发, 显著地提⾼了硬质合⾦材料的强度和韧性, ⽤它制造的整体硬合⾦⼑具, 尤其是通⽤的量⼤⾯⼴的中⼩规格的钻头、⽴铣⼑、丝锥等⼑具, ⽤来代替传统的⾼速钢⼑具, 使切削速度和加⼯效率提⾼了数倍, 把量⼤⾯⼴的通⽤⼑具带⼊了⾼速切削的范围, 为切削加⼯全⾯进⼊⾼速切削阶段打下了半壁江⼭。

整体硬质合⾦还在⼀些复杂成形⼑具中得到应⽤。

其次, 硬质合⾦加压烧结等新⼯艺的开发和使⽤,提⾼了硬质合⾦的内在质量; 以及针对不同加⼯的需求开发专⽤牌号的做法, ⼜进⼀步提⾼了硬质合⾦的使⽤性能, 在作为化学涂层硬质合⾦⼑⽚牌号的基体材料时, 开发了具有良好抗塑性变形能⼒和韧性表层的梯度硬质合⾦, 提⾼了涂层硬质合⾦⼑⽚的切削性能和应⽤范围。

我国超硬刀具高速切削技术发展现状、问题及前景

・

超 硬材料合 成现状 、 艺及技 术 ・ 邓福铭 工

等

我 国超硬 刀具 高速切 削技术发展现状 、 问题及前景 2 1 6月 0 0年

我国超硬刀具高速切 削技术发 展现状 、 问题及前景

邓 福铭 卢 学军 ’

1 中国矿 业 大学 ( 、 北京 ) 硬 刀 具材 料研 究 所 北 10 8 超 003 2 北 京迪 蒙特 佳 工模 具技 术 有 限公 司 北京 10 8 、 003

又 随切 削 速 度 的增 大 而 下 降 j 。如 图 1所 示 。

当切削速度提高 1 、 O倍 进给速度提高 2 O倍 、 远

高速切 削 ( ihSedC tn , Hg pe ut g 简称 H C) i S

通 常是 指 用 比常规 切 削 速 度 和 进 给 速 度 高 得 多

摘要 本文介绍 了国内外高速切削技术 的发展历程及其与超硬刀具 技术发展 中的相互关

系, 分析了国内超硬刀具高速切削技术发展 中存在 的主要问题 , 最后对 国内超硬刀具高速

切削技术发展前景进行 了展望 , 并对 以后的发展提出了建议 。 关键词 高速切削 超硬刀具 数控机床

St t 一 0 ae f— t e Ar fH ih e d Cuti f S pe —ha d M a e i l h to g Sp e tng o u r r t ra

提高切削效率 、 降低 生产成本 。因此 , 改进刀具

材料对于降低切削成本 比其它任何单一 过程 的

礴

疆 签

改变更具 潜力 , 如何 合理 地选 择 与应用 现代 刀

具材料是降低加工成本 、 获得经济效益 的关键 。

无独有偶 的是 , 上世 纪七十年代 中期 , 在美

金属切削刀具可靠性的研究毕业论文 (1)

金属切削刀具可靠性的研究毕业论文年级:学号:姓名:专业:指导老师:摘要金属切削刀具的切削性与几何参数有非常重要的关系,但能够决定刀具材料切削性能的基本身的强度和韧性。

硬度和耐磨性,耐热性等。

本文详细介绍了金属切削刀具的常用材料及其金属切削刀具的基本识的这些特征的分析使人们详细的了解每种刀具材料适宜加工的工件的材料,有助于帮助使用者合理的选择,以充分发挥刀具的切削性能和对金属切削刀具的可靠性研究AbstractThe cutting of metal cutting tool geometry parameter and a very important relationship, but to determine cutting tool material the basic body strength and toughness. The hardness and wear resistance, heat resistance. This paper introduces the commonly used metal cutting tool material and its typical brand of these features make it a detailed understanding of each tool material suitable for processing the workpiece material, to help users choose reasonable, so as to give full play to the cutting performance of the cutting tool and the cutting tool reliability research目录摘要 (2)Abstract (3)第一章金属切削刀具的基本识 (5)1.1切削运动及切削要素 (5)1.2 切削用量 (6)1.3切削层参数 (8)1.4刀具的组成部分 (9)1.5刀具的分类 (10)第二章金属切削刀具的可靠性 (11)2.1.1金属切削的技术特点 (11)2.1.2金属切削刀具可靠性 (14)第三章金属切削刀具材料现状及其展望 (15)3.1 金属切削刀具材料现状及其展望 (15)3.2 金属切削超硬刀具材料 (18)结论 (20)致谢 (21)参考文献 (22)一、零件表面的形成及切削运动第一节切削运动及切削要素机器零件的形状主要由下列几种表面组成:(1)外圆面(2)内圆面(孔):外圆面和内圆面(孔)是以某一直线为母线,以圆为轨迹,作旋转运动所形成的表面。

我国切削加工与刀具技术的发展趋势

我国切削加工与刀具技术的发展趋势人类社会迈入21世纪的时候,从世界范围看,我们正处于制造技术快速发展的时期。

切削加工作为制造技术的主要基础工艺,随着制造技术的发展,在20世纪末也取得很大进步,进入了以发展高速切削、开发新的切削工艺和加工方法、提供成套技术为特征的发展新阶段。

它是制造业中重要工业部门,如汽车、航空航天、能源、军事、模具、电子等的主要加工技术,也是这些工业部门迅速发展的重要因素。

因此,在制造业发达的美、德、日等国家保持着快速发展的势头。

金属切削刀具作为数控机床必不可少的配套工艺装备,在数控加工技术的带动下,已进入“数控刀具”的发展阶段,显示出“三高一专”(即高效率、高业度、高可*性和专用化)的特点。

1、二十一世纪初切削加工技术发展的主要趋势(1)高速切削将成为切削加工的新工艺当前,以高速切削为代表的干切削、硬切削等新型切削工艺已经显示出很多的优点和强大的生命力,这是制造技术为提高加工效率和质量、降低成本、缩短开发周期对切削加工提出的要求。

因此,发展高速切削等新型切削工艺,促进制造技术的发展是现代切削技术发展最显著的特点。

当代的高速切削不只是切削速度的提高,而是需要在制造技术全面进步和进一步创新上(包括数控机床、刀具材料、涂层、刀具结构等技术的重大进步),达到切削速度和进给速度的成倍提高,并带动传统切削工艺的变革和创新,使制造业整体切削加工效率有显著的提高,表1是现阶段切削加工的最新水平。

表1现阶段高速切削的技术水平铣 CBN铣削灰铸铁1000~2000m/min削 PCD铣削铝合金4000~7000m/min车氮化硅陶瓷车削灰铸铁500~700m/minCBN车削淬火钢(60HRC)100~200m/min削 CBN车削灰铸铁刹车盘700~1000m/min钻整体硬质合金钻头钻灰铸铁100m/min削攻钴高速钢丝锥加工可锻铸铁61m/min螺 (M14×1.5)纹滚硬质合金滚刀加工16MnCr5350m/min齿金属陶瓷滚刀加工16MnCr5600m/min硬切削是高速切削技术的一个应用领域,即用单刃或多刃刀具加工淬硬零件,它与传统的磨削加工相比,具有效率高、柔性好、工艺简单、投资少等优点,已在一些应用领域产生较好的效果。

2024年车刀市场发展现状

2024年车刀市场发展现状引言车刀是在机械加工领域中广泛应用的一种切削工具,它对于车削加工质量和效率的提升起到了重要的作用。

随着制造业的快速发展,车刀市场也在不断扩大。

本文将对2024年车刀市场发展现状进行分析和探讨。

1. 车刀市场规模车刀市场在近年来呈现稳步增长的趋势。

根据行业数据,全球车刀市场规模从2015年的X亿元增长到2020年的X亿元。

其中,亚太地区占据了车刀市场的主要份额,其次是北美和欧洲地区。

预计未来几年,车刀市场规模还将继续扩大。

2. 车刀市场动态2.1 制造业的快速发展推动了车刀市场的增长。

随着科技的不断进步和制造工艺的改进,各个行业对于机械加工的需求也在增加。

传统制造业的升级换代以及新兴产业的兴起,都为车刀市场提供了巨大的发展空间。

2.2 技术创新是车刀市场发展的主要推动力。

近年来,车刀技术不断更新换代,出现了许多新型车刀产品。

高速切削车刀、硬质合金车刀、刀具涂层技术等的应用,使得车刀的切削效率和寿命得到了显著提升。

同时,数字化和智能化的推动也为车刀市场带来了新的机遇。

2.3 车刀市场竞争激烈。

由于车刀市场前景广阔,吸引了众多企业进入竞争。

国内外知名车刀制造商纷纷加大研发投入,提高产品品质和技术水平。

同时,一些新兴的本土企业也在逐渐崛起,与国际巨头展开竞争。

3. 车刀市场面临的挑战3.1 市场竞争压力增大。

由于车刀市场的潜力广阔,吸引了众多企业进入。

市场竞争激烈,价格竞争十分激烈,企业需降低成本、提高产品质量以及注重品牌建设,才能在激烈的市场环境中生存和发展。

3.2 技术创新的压力不断增加。

随着科技的不断进步,客户对车刀产品的要求也在不断提高。

需要不断提高切削效率、延长刀具寿命、降低加工成本等。

企业需要加大研发投入,提升自身的技术水平和创新能力,才能在市场上保持竞争优势。

3.3 进一步开拓国际市场的挑战。

国内车刀市场规模庞大,但国内市场已经逐渐饱和,未来的增长空间有限。

要进一步扩大市场份额,企业需要加大对国际市场的开拓力度,面对不同国家和地区的市场需求和竞争。

刀具认真实验报告(3篇)

第1篇班级:机械工程系XX班姓名:XXX学号:XXXXXX实验日期:XXXX年XX月XX日实验地点:机械工程实验中心一、实验目的1. 理解金属切削原理的基本概念和切削过程中的力学分析。

2. 掌握刀具几何参数对切削性能的影响。

3. 学习刀具材料、结构设计及其在切削过程中的应用。

4. 通过实验验证理论知识的正确性,提高实验操作技能。

二、实验内容及步骤1. 刀具几何参数测量(1)实验设备:刀具量角仪、车刀模型、卡尺等。

(2)实验步骤:a. 调整刀具量角仪,使其水平、垂直。

b. 将车刀模型放置在量角仪上,测量刀具的前角、后角、副后角、主偏角、副偏角和刃倾角。

c. 记录测量数据。

2. 刀具材料性能测试(1)实验设备:刀具材料性能测试仪、刀具样品等。

(2)实验步骤:a. 将刀具样品放置在性能测试仪上。

b. 按照测试仪说明书进行操作,测试刀具的硬度、耐磨性、韧性等性能指标。

c. 记录测试数据。

3. 刀具切削实验(1)实验设备:车床、刀具、工件等。

(2)实验步骤:a. 选择合适的工件材料、刀具和切削参数。

b. 将工件安装在车床上,调整刀具位置。

c. 启动车床,进行切削实验。

d. 观察切削过程中的现象,记录切削数据。

三、实验结果与分析1. 刀具几何参数对切削性能的影响通过实验,发现刀具的前角、后角、主偏角、副偏角和刃倾角等几何参数对切削性能有显著影响。

适当的前角可以提高切削刃的锋利度,降低切削力;适当的后角可以减少切削刃与工件表面的摩擦,降低切削温度;适当的主偏角和副偏角可以改善切削条件,提高切削效率。

2. 刀具材料性能对切削性能的影响实验结果表明,刀具材料的硬度、耐磨性和韧性等性能对切削性能有直接影响。

硬度较高的刀具材料可以承受较大的切削力,耐磨性好的刀具材料可以延长刀具寿命,韧性好的刀具材料可以减少刀具的脆性断裂。

3. 切削参数对切削性能的影响切削速度、进给量和切削深度是影响切削性能的重要参数。

实验结果表明,切削速度越高,切削温度越高,刀具磨损越快;进给量越大,切削力越大,切削表面质量越差;切削深度越大,切削力越大,切削表面质量越差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015-2020年中国切削刀具制造行业研究及市场投资决策报告中国产业信息网什么是行业研究报告行业研究是通过深入研究某一行业发展动态、规模结构、竞争格局以及综合经济信息等,为企业自身发展或行业投资者等相关客户提供重要的参考依据。

企业通常通过自身的营销网络了解到所在行业的微观市场,但微观市场中的假象经常误导管理者对行业发展全局的判断和把握。

一个全面竞争的时代,不但要了解自己现状,还要了解对手动向,更需要将整个行业系统的运行规律了然于胸。

行业研究报告的构成一般来说,行业研究报告的核心内容包括以下五方面:行业研究的目的及主要任务行业研究是进行资源整合的前提和基础。

对企业而言,发展战略的制定通常由三部分构成:外部的行业研究、内部的企业资源评估以及基于两者之上的战略制定和设计。

行业与企业之间的关系是面和点的关系,行业的规模和发展趋势决定了企业的成长空间;企业的发展永远必须遵循行业的经营特征和规律。

行业研究的主要任务:解释行业本身所处的发展阶段及其在国民经济中的地位分析影响行业的各种因素以及判断对行业影响的力度预测并引导行业的未来发展趋势判断行业投资价值揭示行业投资风险为投资者提供依据2015-2020年中国切削刀具制造行业研究及市场投资决策报告【出版日期】2015年【交付方式】Email电子版/特快专递【价格】纸介版:7000元电子版:7200元纸介+电子:7500元【报告编号】R350914报告目录:第1章:中国切削刀具制造行业发展综述141.1 切削刀具制造行业定义及分类141.1.1 行业概念及定义141.1.2 行业主要产品大类141.1.3 行业在国民经济中的地位141.2 切削刀具制造行业统计标准151.2.1 切削刀具制造行业统计部门和统计口径151.2.2 切削刀具制造行业统计方法151.2.3 切削刀具制造行业数据种类161.3 切削刀具制造行业原材料市场分析171.3.1 切削刀具制造行业产业链简介171.3.2 刀具材料市场发展状况分析18(1)工具钢行业发展状况分析181)工具钢行业总体状况182)高速钢行业发展现状19(2)硬质合金行业发展状况分析24(3)陶瓷材料行业发展状况分析25(4)超硬材料行业发展状况分析26第2章:2013年切削刀具制造行业发展状况分析312.1 中国切削刀具制造行业发展状况分析312.1.1 中国切削刀具制造行业发展总体概况312.1.2 中国切削刀具制造行业发展主要特点312.1.3 2013年切削刀具制造行业经营情况分析32(1)2013年切削刀具制造行业经营效益分析32(2)2013年切削刀具制造行业盈利能力分析33(3)2013年切削刀具制造行业运营能力分析34(4)2013年切削刀具制造行业偿债能力分析34(5)2013年切削刀具制造行业发展能力分析352.2 2012-2013年切削刀具制造行业供需平衡分析352.2.1 2012-2013年全国切削刀具制造行业供给情况分析35 (1)2012-2013年全国切削刀具制造行业总产值分析35 (2)2012-2013年全国切削刀具制造行业产成品分析362.2.2 2012-2013年各地区切削刀具制造行业供给情况分析37 (1)2012-2013年总产值排名前10个地区分析37(2)2012-2013年产成品排名前10个地区分析382.2.3 2012-2013年全国切削刀具制造行业需求情况分析39 (1)2012-2013年全国切削刀具制造行业销售产值分析39 (2)2012-2013年全国切削刀具制造行业销售收入分析40 2.2.4 2012-2013年各地区切削刀具制造行业需求情况分析40 (1)2012-2013年销售产值排名居前的10个地区分析40 (2)2012-2013年销售收入排名居前的10个地区分析412.2.5 2012-2013年全国切削刀具制造行业产销率分析422.3 2012-2013年中国切削刀具进出口市场分析432.3.1 2012-2013年切削刀具制造行业出口情况43(1)2012-2013年行业出口总体情况43(2)2012-2013年行业出口产品结构442.3.2 2012-2013年切削刀具制造行业进口情况分析45(1)2012-2013年行业进口总体情况45(2)2012-2013年行业进口产品结构47第3章:切削刀具制造行业市场环境分析493.1 行业政策环境分析493.1.1 行业相关政策动向49(1)《国务院关于加快培育和发展战略性新兴产业的决定》49 (2)《装备制造业调整与振兴规划》49(3)两大类超硬材料刀具的国家标准开始实施50(4)出口退税率调整50(5)《高档数控机床与基础制造装备重大专项》51 3.1.2 切削刀具制造行业发展规划513.2 行业经济环境分析543.2.1 国际宏观经济环境分析543.2.2 国家宏观经济环境分析55(1)2013年经济发展回顾55(2)2014年经济发展展望593.2.3 行业宏观经济环境分析603.3 行业贸易环境分析613.3.1 行业贸易环境发展现状613.3.2 行业贸易环境发展趋势623.4 行业技术环境分析623.4.1 行业技术发展现状分析62(1)刀具材料技术发展现状62(2)刀具相关技术发展现状63(3)数控刀具技术发展现状653.4.2 行业最新技术动向分析68(1)新型刀具结构681)方肩铣刀682)三齿机夹球头铣刀693)孔加工刀具69(2)刀具新牌号的开发69(3)工具系统及刀具装夹技术701)刀柄702)刀具夹头703)模块化刀具系统713.4.3 国内外切削刀具技术差距及原因71(1)国内外技术差距71(2)造成差距的主要原因723.4.4 切削刀具技术发展趋势分析72(1)国际切削刀具技术发展趋势72(2)国内切削刀具技术发展趋势733.5 行业社会环境分析753.5.1 行业发展与社会经济的协调753.5.2 行业发展面临的资源瓶颈763.5.3 行业发展面临的环境保护问题77第4章:切削刀具制造行业市场竞争状况分析78 4.1 国际切削刀具市场竞争状况分析784.1.1 国际切削刀具市场发展状况78(1)美国78(2)日本78(3)中国794.1.2 国际切削刀具市场竞争格局分析794.1.3 国际切削刀具制造行业发展趋势分析794.1.4 世界刀具行业发展对中国的影响分析80(1)进口刀具主要应用领域分析80(2)世界五大刀具派系比较分析81(3)进口品牌刀具在国内市场优势分析824.2 切削刀具外资企业在华竞争分析854.2.1 欧美企业85(1)瑞典山特维克可乐满(Sandvik Coromant)86 (2)美国肯纳金属(Kennametal)86(3)德国瓦尔特(Walter)87(4)瑞典山高(SECO)87(5)德国蓝帜LMT874.2.2 日本企业88(1)三菱(MITSUBISHI)88(2)住友(SUMITOMO)90(3)不二越(NACHI)91(4)大昭和(BIG)91(5)欧士机(OSG)91(6)京瓷(KYOCERA)92(7)黛杰(DIJET)924.2.3 以色列伊斯卡(Iscar)934.3 国内切削刀具市场竞争状况分析934.3.1 国内切削刀具制造行业五力模型分析93 (1)行业上游议价能力93(2)行业下游议价能力94(3)行业潜在进入者威胁94(4)行业替代品威胁94(5)行业内部竞争格局944.3.2 国内切削刀具制造行业集中度分析96 (1)行业销售集中度分析96(2)行业资产集中度分析97(3)行业利润集中度分析994.3.3 切削刀具制造行业兼并与重组整合分析100 (1)行业兼并与重组整合动向100(2)行业兼并与重组整合特征104(3)行业兼并与重组整合趋势1054.3.4 行业不同经济类型企业竞争分析105(1)不同经济类型企业特征情况106(2)行业经济类型集中度分析108第5章:切削刀具制造行业主要产品市场分析110 5.1 行业主要产品结构特征1105.1.1 产品供给结构特征1105.1.2 产品需求结构特征1115.2 按刀具材料分类产品市场分析112 5.2.1 高速钢刀具市场分析112(1)产品性能特点112(2)主要产品大类112(3)市场发展现状1141)国际市场分析1142)国内市场分析115(4)发展趋势分析116(5)主要发展建议1175.2.2 硬质合金刀具市场分析118 (1)产品性能特点118(2)主要产品大类118(3)市场发展现状120(4)发展趋势分析1205.2.3 金刚石刀具市场分析121(1)产品性能特点121(2)主要产品大类121(3)应用领域分布123(4)市场发展现状125(5)发展趋势分析1265.2.4 陶瓷刀具市场分析127(1)产品性能特点127(2)主要产品大类128(3)应用领域分布129(4)市场发展现状130(5)发展趋势分析1305.2.5 CBN刀具市场分析131(1)产品性能特点131(2)主要产品大类131(3)应用领域分析132(4)市场发展现状133(5)发展趋势分析1345.3 按切削工艺分类产品市场分析135 5.3.1 车削刀具产品市场分析135 (1)产品分类情况135(2)发展现状分析1365.3.2 钻削刀具产品市场分析137 (1)产销规模分析137(2)技术发展分析1375.3.3 镗削刀具产品市场分析1385.3.4 铣削刀具产品市场分析139 (1)产销规模分析139(2)技术发展分析1395.3.5 其他产品市场分析141(1)螺纹刀具市场分析141(2)齿轮刀具市场分析1425.4 行业主要产品销售渠道与策略1435.4.1 行业产品销售渠道存在的主要问题143 5.4.2 行业产品销售渠道发展趋势与策略144 第6章:中国切削刀具市场需求分析1466.1 切削刀具制造行业下游应用分布1466.2 机床行业对切削刀具的需求分析1466.2.1 机床行业发展现状分析146(1)机床行业发展概况146(2)机床行业产销规模147(3)机床行业经营状况1496.2.2 机床行业对切削刀具的需求特点149 (1)刀具在机床中的作用149(2)机床对刀具的需求现状150(3)国内外机床刀具技术差距1506.2.3 机床行业对切削刀具的需求趋势151 6.3 汽车制造行业对切削刀具的需求分析152 6.3.1 汽车制造行业发展现状分析152(1)汽车制造行业产销规模152(2)中国汽车保有量变化155(3)汽车行业领先企业产销情况1566.3.2 汽车制造行业对切削刀具的需求特点156 (1)汽车制造业用刀具材料156(2)汽车制造业用刀具结构157(3)汽车制造业刀具消费情况158(4)汽车制造企业刀具购买因素159(5)汽车制造企业刀具满意品牌1606.3.3 汽车制造行业对切削刀具的需求趋势160 6.4 模具行业对切削刀具的需求分析1616.4.1 模具行业发展现状分析161(1)模具行业产销规模161(2)模具行业进出口情况1626.4.2 模具行业对切削刀具的需求特点163 (1)刀具在模具制造中的地位163(2)模具行业对刀具的需求现状164(3)模具行业用新型刀具研发情况1646.4.3 模具行业对切削刀具的需求趋势1646.5 航空工业对切削刀具的需求分析1656.5.1 航空工业运营状况分析165(1)行业规模分析165(2)行业生产情况166(3)行业需求情况167(4)行业供求平衡情况169(5)行业财务运营情况1706.5.2 航空工业用刀具调研情况172(1)航空业刀具需求结构172(2)选购刀具的影响因素173(3)购买刀具后关注的因素1746.5.3 航空工业对刀具的新要求174(1)航空零件结构和材料发展新趋势175(2)切削加工技术要求及国产刀具应用情况175 (3)高速切削对刀具制造技术的新要求1776.5.4 航空工业对切削刀具的需求趋势1796.6 国防军工行业对切削刀具的需求分析1806.6.1 国防军工行业发展状况分析180(1)行业发展现状分析180(2)行业经营情况分析180(3)行业竞争状况分析1816.6.2 国防军工行业对切削刀具的需求特点181 6.6.3 国防军工行业对切削刀具的需求趋势181第7章:切削刀具制造行业重点区域市场分析183 7.1 切削刀具制造行业总体区域结构特征分析183 7.1.1 行业区域结构总体特征1837.1.2 行业区域集中度分析1857.2 行业重点区域产销情况分析1877.2.1 华北地区切削刀具制造行业产销情况分析187(1)2005-2013年北京市切削刀具制造行业产销情况分析187 (2)2005-2013年天津市切削刀具制造行业产销情况分析190 (3)2005-2013年河北省切削刀具制造行业产销情况分析192 (4)2005-2013年山西省切削刀具制造行业产销情况分析194 7.2.2 东北地区切削刀具制造行业产销情况分析196(1)2005-2013年辽宁省切削刀具制造行业产销情况分析196 (2)2005-2013年吉林省切削刀具制造行业产销情况分析198 (3)2005-2013年黑龙江省切削刀具制造行业产销情况分析200 7.2.3 华东地区切削刀具制造行业产销情况分析202(1)2005-2013年上海市切削刀具制造行业产销情况分析202 (2)2005-2013年江苏省切削刀具制造行业产销情况分析204 (3)2005-2013年浙江省切削刀具制造行业产销情况分析206 (4)2005-2013年福建省切削刀具制造行业产销情况分析208 (5)2005-2013年江西省切削刀具制造行业产销情况分析210 (6)2005-2013年山东省切削刀具制造行业产销情况分析212 (7)2005-2013年安徽省切削刀具制造行业产销情况分析214 7.2.4 华中地区切削刀具制造行业产销情况分析216(1)2005-2013年湖北省切削刀具制造行业产销情况分析216 (2)2005-2013年湖南省切削刀具制造行业产销情况分析218(3)2005-2013年河南省切削刀具制造行业产销情况分析220 7.2.5 华南地区切削刀具制造行业产销情况分析222(1)2005-2013年广东省切削刀具制造行业产销情况分析222 (2)2005-2013年广西切削刀具制造行业产销情况分析224 7.2.6 西南地区切削刀具制造行业产销情况分析226(1)2005-2013年四川省切削刀具制造行业产销情况分析226 (2)2005-2013年贵州省切削刀具制造行业产销情况分析228 (3)2005-2013年重庆市切削刀具制造行业产销情况分析230 7.2.7 西北地区切削刀具制造行业产销情况分析232(1)2005-2013年陕西省切削刀具制造行业产销情况分析232 (2)2005-2013年甘肃省切削刀具制造行业产销情况分析234 第8章:切削刀具制造行业主要企业生产经营分析2378.1 切削刀具制造企业总体发展状况分析2378.1.1 切削刀具制造行业企业规模2378.1.2 切削刀具制造行业工业产值状况2378.1.3 切削刀具制造行业销售收入和利润2388.1.4 主要切削刀具制造企业创新能力分析2398.2 切削刀具行业领先企业个案分析2408.2.1 江苏飞达工具股份有限公司经营情况分析240(1)企业发展简况分析240(2)企业组织架构分析240(3)企业产品结构及新产品动向241 (4)企业销售渠道与网络241(5)企业经营状况分析2411)企业产销能力分析2412)企业盈利能力分析2423)企业运营能力分析2424)企业偿债能力分析2435)企业发展能力分析243(6)企业经营状况SWOT分析244 (7)企业投资兼并与重组分析244(8)企业最新发展动向分析2458.2.2 天工国际有限公司经营情况分析245 (1)企业发展简况分析245(2)企业股权结构分析246(3)企业产品结构及新产品动向246 (4)企业销售渠道与网络246(5)企业经营状况分析2461)主要经济指标分析2462)企业盈利能力分析2473)企业运营能力分析2474)企业偿债能力分析2485)企业发展能力分析248(6)企业经营状况SWOT分析249(7)企业投资兼并与重组分析250(8)企业最新发展动向分析2508.2.3 株洲钻石切削刀具股份有限公司经营情况分析250 (1)企业发展简况分析250(2)企业组织架构分析251(3)企业产品结构及新产品动向251(4)企业销售渠道与网络251(5)企业经营状况分析2511)企业产销能力分析2512)企业盈利能力分析2523)企业运营能力分析2524)企业偿债能力分析2535)企业发展能力分析253(6)企业经营状况SWOT分析254(7)企业最新发展动向分析2558.2.4 厦门金鹭特种合金有限公司经营情况分析255 (1)企业发展简况分析255(2)企业产品结构及新产品动向255(3)企业销售渠道与网络256(4)企业经营状况分析2561)企业产销能力分析2562)企业盈利能力分析2563)企业运营能力分析2574)企业偿债能力分析2585)企业发展能力分析258(5)企业经营状况SWOT分析259(6)企业最新发展动向分析2608.2.5 江苏丹工实业总公司经营情况分析260(1)企业发展简况分析260(2)企业产品结构及新产品动向260(3)企业销售渠道与网络261(4)企业经营状况分析2611)企业产销能力分析2612)企业盈利能力分析2613)企业运营能力分析2624)企业偿债能力分析2625)企业发展能力分析263(5)企业经营状况SWOT分析263第9章:切削刀具制造行业发展趋势分析与预测382 9.1 中国切削刀具行业发展趋势分析3829.1.1 切削刀具行业发展趋势分析3829.1.2 切削刀具行业发展前景预测3849.2 切削刀具制造行业投资特性分析3859.2.1 切削刀具制造行业进入壁垒分析3859.2.2 切削刀具制造行业盈利模式分析3869.2.3 切削刀具制造行业盈利因素分析3879.3 中国切削刀具制造行业投资建议3889.3.1 行业投资风险分析3889.3.2 行业主要投资建议389图表目录:图表1:2004-2013年切削刀具制造行业工业总产值及其在GDP中的占比(单位:亿元,%)14图表2:切削刀具制造行业产业链简介18图表3:2005-2013年32家特钢企业工具钢产量统计(单位:吨,%)18图表4:2000-2012年中国高速钢产量(单位:吨,%)21图表5:世界主要国家高速钢产量(万吨)21图表6:1955-2012年日本高速钢产量增长情况(单位:吨)21图表7:2007-2012年中国高速钢进口品种(单位:千克)22图表8:2007-2012年中国高速钢进口货源地及进口量(单位:千克)23图表9:2012年高速钢进口货源地与品种进口量(单位:千克)23 图表10:国内外高速钢差距24图表11:切削刀具用陶瓷材料的种类26图表12:超硬材料制品的种类及应用领域27图表13:金刚石制品在各行业中的应用比例(单位:%)28图表14:金刚石镗刀的应用效果28图表15:金刚石铣刀的应用效果28图表16:CBN制品在各行业中的应用比例(单位:%)29图表17:2012-2013年切削刀具制造行业经营效益分析(单位:家,人,万元,%)33图表18:2012-2013年中国切削刀具制造行业盈利能力分析(单位:%)33图表19:2012-2013年中国切削刀具制造行业运营能力分析(单位:次)34图表20:2012-2013年中国切削刀具制造行业偿债能力分析(单位:%,倍)34图表21:2012-2013年中国切削刀具制造行业发展能力分析(单位:%)35图表22:2006-2013年切削刀具制造行业工业总产值及增长率走势(单位:亿元,%)36图表23:2006-2013年切削刀具制造行业产成品及增长率走势图(单位:亿元,%)36图表24:2012-2013年工业总产值居前的10个地区统计表(单位:万元,%)37图表25:2013年工业总产值居前的10个地区比重图(单位:%)38图表26:2012-2013年产成品居前的10个地区统计表(单位:万元,%)38图表27:2013年产成品居前的10个地区比重图(单位:%)39 图表28:2006-2013年切削刀具制造行业销售产值及增长率变化情况(单位:亿元,%)39图表29:2006-2013年切削刀具制造行业销售收入及增长率变化趋势图(单位:亿元,%)40图表30:2012-2013年销售产值居前的10个地区统计表(单位:万元,%)41图表31:2013年销售产值居前的10个地区比重图(单位:%)41 图表32:2012-2013年销售收入居前的10个地区统计表(单位:万元,%)42图表33:2013年销售收入居前的10个地区比重图(单位:%)42 图表34:2003-2013年全国切削刀具制造行业产销率变化趋势图(单位:%)43图表35:2012-2013年中国切削刀具制造行业月度出口额走势图(单位:万美元)44图表36:2012-2013年切削刀具制造行业产品出口月度数量走势图(单位:吨)44图表37:2012-2013年中国切削刀具制造行业月度主要出口产品结构表(单位:吨,万美元)45图表38:2012-2013年中国切削刀具制造行业月度进口额走势图(单位:万美元)46图表39:2012-2013年切削刀具制造行业产品进口月度数量走势图(单位:吨)47图表40:2012-2013年中国切削刀具制造行业月度主要进口产品结构表(单位:吨,万美元)48图表41:1993-2013年中国GDP增长情况(单位:%)56图表42:2000-2013年中国城镇固定资产投资增长情况(单位:%)56图表43:2007-2013年中国进出口增长情况(单位:%)57图表44:2006-2013年中国工业增加值同比增长情况(单位:%)58图表45:2005-2013年中国PMI生产指数走势58图表46:2004-2013年货币供应情况(单位:%)59图表47:2005-2013年人民币信贷情况(单位:亿元)59图表48:2000-2013年中国金属工具行业工业总产值增长情况(单位:亿元,%)61图表49:三菱综合材料株式会社世界生产与销售地点89图表50:三菱综合材料株式会社国内生产与销售地点90图表51:2013年中国切削刀具市场竞争格局(单位:%)95图表52:2013年中国切削刀具制造行业前10名厂商销售收入及所占比重(单位:万元,%)96图表53:2005-2013年切削刀具制造行业销售集中度变化图(单位:%)97图表54:2013年中国切削刀具制造行业前10名厂商资产规模(单位:万元,%)98图表55:2005-2013年切削刀具制造行业资产集中度变化图(单位:%)98图表56:2013年中国切削刀具制造行业前10名厂商利润额及所占比重(单位:万元,%)99图表57:2005-2013年切削刀具制造行业利润集中度变化图(单位:%)100图表58:2013年切削刀具制造行业企业的所有制结构特征(单位:家,万元)106图表59:切削刀具制造行业不同经济类型企业的财务状况比较(一)(单位:%,次)107图表60:切削刀具制造行业不同经济类型企业的财务状况比较(二)(单位:%)107图表61:2013年中国切削刀具制造行业不同经济类型企业销售收入比较(单位:亿元)108图表62:2013年中国切削刀具制造行业销售收入按经济类型百分比(单位:%)108图表63:2005-2013年行业经济类型占比(按销售收入)(单位:%)109图表64:2004-2013年行业经济类型集中度变化趋势图(按销售收入)(单位:%)109图表65:2012年中国切削刀具行业供给结构(按产量计算)(单位:%)110图表66:2012年中国切削刀具行业供给结构(按产值计算)(单位:%)111图表67:1985-2007年世界各地区不同材料工具消耗量(单位:百万美元)114图表68:全球高速钢发展大事记115图表69:2006-2012年高速钢刀具产销规模及出口情况(单位:万件,万元)116图表70:2006-2012年中国硬质合金刀具产销规模及出口情况(单位:万件,万元)120图表71:金刚石刀具主要种类123图表72:各种金刚石刀具的性能比较123图表73:金刚石刀具下游应用分布(单位:%)124图表74:金刚石刀具主要应用领域124图表75:PCD木工刀具主要加工对象分布125图表76:近年来全球PCD刀具消费额增长情况(单位:百万美元)126图表77:2007-2012年中国金刚石刀具产销情况(单位:万件,万元)126图表78:PCBN下游应用分布(单位:%)133图表79:近年来全球PCBN市场增长情况(单位:百万美元)133 图表80:2007-2012年立方氮化硼刀具产销情况(单位:万件,万元)133图表81:2006-2012年中国钻削刀具产销规模及出口情况(单位:万件,万元)137图表82:2006-2012年中国铣削刀具产销规模及出口情况(单位:万件,万元)139图表83:2006-2012年螺纹刀具产销规模及出口情况(单位:万件,万元)142图表84:2006-2012年齿轮刀具产销规模及出口情况(单位:万件,万元)143图表85:中国机床产业升级路径147图表86:2000-2013年中国机床工具行业产值与收入增长情况(单位:亿元,%)148图表87:1997-2013年中国金属切削机床产量增长情况(单位:万台,%)148图表88:2012-2013年中国机床工具行业经营效益(单位:家,人,万元,%)149图表89:1994-2013年中国汽车销量及增长率(单位:万辆,%)153图表90:2012-2013年汽车月度销量情况(单位:万辆)153图表91:2013年汽车行业分车型销售情况(单位:%)154图表92:2011-2013年汽车月度出口量情况(单位:万辆)154图表93:2013年汽车出口前五名企业出口情况(单位:万辆)155 图表94:2001-2013年民用汽车保有量与公路里程增速155图表95:2012-2013年五大汽车集团汽车销量(单位:万辆)156 图表96:汽车刀具材料使用量分布(单位:%)157图表97:汽车制造业刀具结构使用量分布(单位:%)158图表98:汽车制造企业刀具费用占总成本的比重(单位:%)159 图表99:影响企业制造企业刀具购买的因素(单位:%)160图表100:2000-2013年中国模具制造行业收入与产值规模(单位:亿元,%)162图表101:2013年模具分产品进出口情况(单位:亿美元,%)163 图表102:2013年进口模具主要货源地(单位:亿美元,%)163 图表103:2013年中国模具出口货源地(单位:亿美元,%)163 图表104:2005-2013年航空航天器制造行业企业数量、从业人数变化情况(单位:家,人)165图表105:2004-2013年航空航天器制造行业资产负债规模及增长率变化情况(单位:亿元,%)166图表106:2004-2013年航空航天器制造行业资产负债规模变化趋势图(单位:亿元,%)166图表107:2004-2013年航空航天器制造行业工业总产值变化情况(单位:亿元,%)166图表108:2004-2013年航空航天器制造行业工业总产值趋势图(单位:亿元,%)167图表109:2004-2013年航空航天器制造行业销售收入变化情况(单位:亿元,%)168图表110:2004-2013年航空航天器制造行业销售收入趋势图(单位:亿元,%)168图表111:2004-2013年航空航天器制造行业利润总额变化情况(单位:亿元,%)169图表112:2004-2013年航空航天器制造行业利润情况(单位:亿元,%)169图表113:2006-2013年航空航天器制造行业产销率变化趋势图(单位:%)170图表114:2004-2013年航空航天器制造行业库存产成品变化情况(单位:亿元,%)170图表115:2004-2013年航空航天器制造行业经营效益情况(单位:亿元,%)171图表116:2004-2013年航空航天器制造行业主要财务指标比较(单位:%,次,倍)171图表117:航空用户对刀具的需求情况(单位:%)173图表118:航空用户选购刀具的影响因素(单位:%)173图表119:航空用户购买刀具后关注的因素所占比重(单位:%)174图表120:2012-2013年中国切削刀具制造行业区域市场情况(单位:家,万元)183图表121:2012-2013年中国切削刀具制造行业各区域企业数量情况(单位:%)184图表122:2012-2013年中国切削刀具制造行业各区域销售收入情况(单位:%)185图表123:2012-2013年中国切削刀具制造行业各区域资产总计情况(单位:%)185图表124:2013年中国切削刀具制造行业前二十地区销售收入排名情况(单位:亿元)185图表125:2013年中国切削刀具制造行业销售收入按省份累计百分比(单位:%)186图表126:2006-2013年中国切削刀具制造行业销售收入靠前的五地区占比情况(单位:%)186图表127:2006-2013年中国切削刀具制造行业前五地区销售收入比例标准差占比情况(单位:%)187图表128:2005-2013年北京市切削刀具制造行业产销情况统计表(单位:万元,%)188图表129:2004-2013年北京市切削刀具制造行业产销情况变化趋势图(单位:亿元,%)189图表130:2004-2013年北京市切削刀具制造行业企业数量变化趋势图(单位:家)189。