机械设计制造及其自动化专业毕业设计——刀具材料分析以及新型高效刀具设计

机械设计制造及其自动化毕业论文

机械设计制造及其自动化毕业论文第一篇:机械设计制造及其自动化专业毕业论选题参考一、毕业设计目的与要求1.培养学生综合运用多学科的理论知识与技能,解决具有一定复杂程度的工程实际问题的能力。

树立正确的设计思想和掌握现代设计方法;2.培养学生建立正确的科学研究思想,树立实事求是、严肃认真的科学工作态度。

二、毕业论课题类型1.工程设计类课题工程设计是工程设计人员,根据给定的约束条件,实现工程预定功能,进行构思、规划及表达。

机械产品设计类型依据特点分为开发型、改进型、技术引进等三种类型。

机械产品设计要求具有有效性、经济性、工艺性和外观质量。

2.工程技术研究类课题包含应用研究与开发研究,其中,以应用研究为主,应用研究是以技术为目标,探讨知识应用的可能性,并运用根底研究成果,探索应用的新途径,它着重研究如何将自然科学的理论与知识转化为新产品、新工艺,使自然科学理论与社会相衔接。

开发研究是运用研究及经验性的知识,为开发新产品、新装置和新方法,或对现有产品、装置、流程、方法进行重大改进而进行的一系列创造性活动。

3.软件工程类课题软件工程类课题侧重于培养学生具备在本专业领域操作、使用计算机的能力,利用计算机技术解决本专业实际问题,使学生得到较全面的培养和训练。

毕业设计〔论〕工作,因时间限制通常只进行小规模软件开发。

三、选题1.自主选题根据学生本人实践实习所在单位的具体情况,从生产实际出发,结合所学专业知识,从生产实际中取材,进行自拟题目设计。

2.根椐以下课题进行选题工程设计类:工程设计类课题的选题内容有:1〕机械产品或机械电子产品的功能设计;2〕机械产品或机械电子产品的总体设计及结构设计;3〕机械产品的动力与传动设计;4〕机械加工工艺过程设计;5〕机械装配工艺过程设计;6〕机械工艺装备设计(包括刀具、夹具、量具、模具等);7〕专用机床和专业设备设计;8〕机械电子产品的数据采集系统、测试和监控系统、控制系统的设计。

题目例如:〔1〕无轨运行运输小车的设计小车总体设计及行走机构、升降机构设计。

机械设计制造及其自动化毕业论文完整版

机械设计制造及其自动化毕业论文完整版机械设计制造及其自动化毕业论文完整版摘要本文研究了一种轴类零件的加工方法,通过分析该零件的结构和材料,选择了数控车床作为加工设备。

在实验过程中,通过对数控车床的特点和应用进行了介绍,并分析了数控车床加工轴类零件的优势。

最终,本文对该零件的功能、结构和材料进行了详细分析,为后续的加工提供了重要的参考。

关键词:轴类零件、数控车床、结构分析、材料分析、加工方法第一章任务介绍轴的零件图在本次研究中,我们选取了一种轴类零件,其零件图如下图所示:图略)零件图的分析通过对上述零件图的分析,我们可以看出该零件由三个主要部分组成,分别是轴体、轴承和轴头。

其中,轴体是该零件的主要承载部分,负责传递转矩和承受载荷。

轴承则用于支撑轴体,减小摩擦力和磨损。

轴头则用于连接其他零件,完成整个机械系统的工作。

选择加工设备(题目给定用数控车)在确定了轴类零件的结构和功能后,我们需要选择适合的加工设备进行加工。

在本次研究中,我们选择了数控车床作为加工设备。

数控车床具有高精度、高效率、高自动化程度等优势,在加工轴类零件时具有明显的优势。

第二章数控车床的简介概述数控车床是一种自动化加工设备,通过预先编写好的程序,控制刀具的运动轨迹和加工参数,实现对工件的高精度加工。

数控车床广泛应用于机械制造、航空航天、汽车制造等领域。

2.1.1 数控车床的特点及应用数控车床的主要特点包括:1)高精度:数控车床具有高精度的加工能力,可以实现微米级别的加工精度。

2)高效率:数控车床的加工效率远高于传统的手工加工和普通机床加工。

3)高自动化程度:数控车床的加工过程全部由计算机控制,无需人工干预,提高了生产效率和安全性。

数控车床广泛应用于各种机械零件的加工中,特别是对于形状复杂、精度要求高的轴类零件,数控车床具有明显的优势。

2.1.2 数控车床的发展前景随着自动化技术和人工智能技术的不断发展,数控车床的发展前景十分广阔。

未来,数控车床将更加智能化、高效化、自动化,成为机械制造领域的重要生产力。

毕业设计(论文)无屑剃须刀创新设计三维设计

无屑剃须刀创新设计——三维设计完成日期:指导教师签字:答辩小组成员签字:电动无屑剃须刀摘要根据调查现在市场上的大多数剃须刀,发现普通剃须刀在使用过程中都会使胡屑都储存在刀片区域,这就会造成:1.造成刀片的工作环境下降。

2.刀片上会附着很多细微的胡屑,影响刀片的使用寿命。

3.长期积存的胡屑会使该区域卫生质量下降,滋生细菌,从而会在使用过程中对人体的下巴部位造成危害。

当下社会剃须刀的总体发展方向:对刀片技术的改进和创新,这方面的技术已经比较成熟,可提高空间有限。

在刮胡刀的胡屑处理方面仍有缺陷和不足需要我们改进。

在日常生活与教学工作实践中,我们结合机械和电子机电原理对剃须刀进行了初步探索性的研究。

电动无屑剃须刀通过将刀片区域存积的胡屑转移到一个透明槽中,从而保持刀片区域的卫生,解决以上各种不足。

本次设计使用三维造型和加工软件Proe对其进行三维设计。

其中利用Proe 的草绘模块,拉伸模块,零件模块共同完成了剃须刀的刀身,螺旋桨,透明槽等组成部件的设计。

通过对各部件的设计,说明Proe软件在进行复杂的典型产品开发过程中有简单,方便,快捷等特点关键词:胡屑处理;Proe;三维设计No crumbs electric razor——The design of the structureAbstractAccording to the survey most of the razor on the market today, ordinary razor will store beards in the blade region in the course of using. This will result in 1. the declining of b lade’s work environmental. Blade will be attached to a lot of subtle beards, affecting the life of the blade.2.Beards storing in the blade region will make the quality of health decline and breed bacteria , causing harm to the chin area of the body during use. In recent years, the overall direction of development of contemporary social razor: This blade technology is mature now. There are still defects and insufficient in the processing of beards.In daily life and teaching practice, they do some preliminary exploratory study about the razor. Electric no crumbs razor will transfer beards storing in the blade region to a transparent slot. Thus maintain blade regional health and solve the insufficient above.This design using 3 d modeling and processing software Proe the 3 d design. Among them the use of rough Proe module, tensile module, part module of the razor blade common completed, propellers, transparent chamfer the design of components. Through all the parts of the design, illustration Proe software in complex typical product development process is simple, convenient, quick, etcKeywords:The design of the structure;Proe;3 d design目录1引言 (1)1.1课题背景 (1)1.2剃须刀的发展现状 (1)1.3存在的问题 (2)1.3.1本课题主要工作 (2)2基于PROE的三维设计 (2)2.1需要考虑的因素 (2)2.2.1外形的选择 (3)2.2.2外形的设计 (3)2.3.1透明储屑槽的结构特点 (6)2.3.2透明储屑槽的设计 (6)2.4.1螺旋桨结构特点 (8)2.4.2螺旋桨的设计 (8)2.5.1整体结构特点 (9)2.5.2整体结构设计 (9)3工作原理及注意事项 (11)3.1系统工作原理 (11)3.2使用注意事项 (12)4.风力风量的计算 (13)4.1马达 (13)4.2风力风量的计算 (14)4.3电池 (14)5电动无屑剃须刀创新设计的总结和应用 (14)参考文献 (16)致谢 (17)1引言1.1课题背景根据调查现在市场上的大多数剃须刀,发现普通递剃须刀在使用过程中都会使胡屑都储存在刀片区域,这就会造成:1.造成刀片的工作环境下降。

刀具性能设计报告范文

刀具性能设计报告范文【刀具性能设计报告】报告目的:本报告旨在详细介绍刀具性能设计的相关内容,以及该设计对刀具性能的影响和提升。

设计背景:刀具作为机械加工中最常用的工具之一,在不同加工过程中扮演着不同的角色。

为了满足加工工艺对刀具性能的要求,提高加工效率和质量,刀具性能的设计显得尤为重要。

设计内容:1. 材料选择:刀具性能设计的首要考虑是材料的选择。

刀具材料需要具备一定的硬度、耐磨性、耐冲击性、高温稳定性等特点。

根据不同加工过程的需求,可以选择高速钢、硬质合金、陶瓷等材料,以满足不同的加工要求。

2. 刀具结构设计:刀具的结构设计包括刀柄形状、刀片几何形状、刀片涂层等因素。

刀柄形状的设计需要考虑到刀具的固定稳定性和切削力的传递效果,以确保加工过程中刀具的稳定性和刚性。

刀片的几何形状的设计需要根据具体加工要求,选择合适的刀片类型和刀具刃角,以获得最佳切削效果。

刀片涂层的设计可以提高刀具的抗磨性和耐热性,延长刀具的使用寿命。

3. 刀具热处理:刀具的热处理可以改善刀具的硬度和耐磨性。

热处理工艺可以根据刀具材料的不同进行选择,常见的热处理方式包括淬火、回火、取样等。

通过合理的热处理工艺,可以使刀具达到更高的硬度和磨损抗性。

4. 刀具润滑和冷却:在高速、大负荷的加工过程中,刀具可能会受到极高的温度影响,丧失切削效果和寿命。

因此,刀具性能设计中润滑和冷却措施的设计至关重要。

通过润滑剂和冷却剂的合理选择和使用,可以有效降低切削区域的温度,减少刀具的磨损和变形。

影响和提升:刀具性能设计的好坏直接影响着加工质量和效率。

优秀的刀具性能设计可以带来以下几方面的提升:1. 提高切削效率:通过合理的刀具结构设计和材料选择,可以提高切削效率,减少加工时间和能耗。

2. 延长刀具寿命:通过热处理和润滑冷却措施的设计,可以延长刀具的使用寿命,减少更换次数和维修成本。

3. 提高加工精度:优秀的刀具性能设计可以保证切削过程的稳定性,提高加工精度和表面质量。

新型刀具材料论文

论文题目新型刀具材料所在学院机电工程学院专业机械电子工程年级 11级学生姓名周鑫学号 **********新型刀具材料论文目录摘要: (2)关键词.. (2)简析刀具材料和性能 (2)一、刀具材料应具备的性能 (3)二、现代新型刀具材料 (3)..一..高速钢 (3)..二..硬质合金 (3)..三..涂层刀具 (4)..四..陶瓷 (4)..五..超硬刀具材料 (4)展望强度最高的物质——石墨烯..氮化碳..β—C3N4.. (6)三、结语 (6)【摘要】:随着工件材料的力学性能丌断提高..产品的品种和批量逐渐增多..加工精度的要求日益提高..工件的结构和形状丌断复杂化和多样化..各种难加工材料的出现和应用..先迚制造系统、高速切削、超精密加工、绿色制造的収展和付诸实用..都对刀具提出了更高、更新的要求..预计..在今后很长时期内..切削加工工艺丌会衰退..刀具和刀具材料将有更新的収展。

以下让我来论述了刀具和刀具材料回顾早期机械制造中的刀具材料..重点阐述现代产品加工中所用新型刀具材料..高速钢、硬质合金、陶瓷、超硬材料..的性能及其应用范围。

对二十一世纪新型刀具材料収展的动向作出预测和展望。

【关键词】:..刀具材料..新型..常用刀具..展望。

刀具材料的収展在人类的生活、生产和戓争中有着很大的重要性。

在古代..“刀”和“火”是两项最伟大的収明..它们的収明和应用是人类登上历叱舞台的重要标志。

刀具材料的迚步曾推动着人类社会文化和物质文明的収展。

例如..在人类历叱中曾有过旧石器时代、新石器时代、青铜器时代和铁器时代等。

材料、结构和几何形状是决定刀具切削性能的三要素。

其中..刀具材料的性能起着关键作用。

20 世纪是刀具材料大収展的历叱时期。

各种难加工材料的出现和应用..先迚制造系统、高速切削、超精密加工、绿色制造的収展和付诸实用..都对刀具提出了更高、更新的要求.. 预计..在今后很长时期内..切削加工工艺丌会衰退..刀具和刀具材料将有更新的収展。

机械设计制造及自动化毕业论文-1焊接内孔车刀的设计

毕业论文焊接内孔车刀的设计机械设计制造及自动化摘要刀具是机械制造中用于切削加工的工具,又称切削工具。

广义的切削工具既包括刀具,还包括磨具。

车孔是常用的加工方法,精度等级可达IT7 ~IT8 ,表面粗糙度 6.3~0.8 μm。

刀具的分类有多种,如车刀、刨刀、镗刀、铣刀、拉刀、铰刀等。

车孔刀的种类很多,按孔的结构,可分为通孔车刀和盲孔车刀;焊接内孔车刀是孔加工中不可缺少的重要刀具,在实际生产中得到广泛应用。

数控刀具的分类有多种方法。

根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。

根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石结合各方面的因素如:刀头的设计、刀杆的设计与计算及刀杆、刀片材料的选择等使所设计的焊接内孔车刀达到设计要求,保证其所加工的零件达到精度要求,并提高刀具的加工效率是本次设计的主要内容。

车内孔时为达到精度要求应用两把车刀:粗车刀和精车刀。

通过设计这两把刀来达到所车孔的要求。

关键词:刀头材料刀头角度刀杆长度绪论刀具是切削加工中不可缺少的重要工具,无论是普通机床,还是先进的数控机床(NC) 、加工中心(MC)和柔性制造系统(FMC),都必须依靠刀具才能完成切削加工。

刀具的发展对提高生产率和加工质量具有直接影响。

刀具材料、刀具结构和几何形状是决定刀具切削性能的三要素,其中刀具材料的性能起着关键性作用。

刀具是机械制造中用于切削加工的工具,又称切削工具。

广义的切削工具既包括刀具,还包括磨具。

绝大多数的刀具是机用的,但也有手用的。

由于机械制造中使用的刀具基本上都用于切削金属材料,所以“刀具”一词一般就理解为金属切削刀具。

刀具的装夹部分有带孔和带柄两类。

带孔刀具依靠内孔套装在机床的主轴或心轴上,借助轴向键或端面键传递扭转力矩,如圆柱形铣刀、套式面铣刀等。

带柄的刀具通常有矩形柄、圆柱柄和圆锥柄三种。

车床刀具设计范文

车床刀具设计范文引言:车床是一种常见的金属加工设备,通过夹持工件并旋转,再通过刀具进行切削、镗削、钻削等加工操作。

车床刀具是车床加工中不可或缺的工具,其设计合理性直接影响到加工质量和效率。

本文将从刀具材料选择、刀具结构设计和刀具涂层等方面讨论车床刀具的设计。

一、刀具材料选择刀具材料的选择直接决定了刀具的硬度、耐磨性和切削性能。

常见的刀具材料有碳钢、高速钢、硬质合金和陶瓷等。

在选择材料时需要考虑加工材料的硬度、切削速度和刀具寿命等因素。

1.碳钢:碳钢是一种常见的刀具材料,具有价格低廉、易加工等优点,但其硬度较低,不适合加工硬度较高的材料。

2.高速钢:高速钢是一种含有高量的碳素和钴的刀具材料。

它具有较高的硬度、热硬性和耐磨性,适用于加工中等硬度的材料。

3.硬质合金:硬质合金是一种由碳化物和金属粉末制成的刀具材料。

它具有极高的硬度和耐磨性,在加工高硬度和难加工材料时效果显著。

4.陶瓷:陶瓷材料具有高硬度和耐高温性能,适用于高速切削和加工硬脆材料。

二、刀具结构设计刀具结构设计包括刀尖形状、刀柄设计和刀具几何参数等方面。

1.刀尖形状:常见的刀尖形状有直角刀尖、R刀尖和圆弧刀尖等。

不同的刀尖形状适用于不同的加工操作,如直角刀尖适用于粗加工,圆弧刀尖适用于精加工。

2.刀柄设计:刀柄设计需要考虑刀具的稳定性和切削力的传递。

常见的刀柄设计有直柄、刃柄和整体刀柄等,其中刃柄能较好地传递切削力,提高加工稳定性。

3.刀具几何参数:刀具几何参数包括刀具前角、后角、刀尖圆角和刀柄位置等。

合理的几何参数可以减小切削力,提高切削质量。

三、刀具涂层刀具涂层可以提高切削刀具的硬度、耐磨性和切削稳定性。

常见的刀具涂层有喷涂涂层、TiN涂层和TiAlN涂层等。

1.喷涂涂层:喷涂涂层是一种通过喷涂技术将刀具表面覆盖上薄膜状的材料。

喷涂涂层可以提高刀具表面硬度,延长刀具的使用寿命。

2.TiN涂层:TiN涂层是一种常用的物理气相沉积涂层。

它具有较高的硬度和耐磨性,适用于加工不锈钢和高温合金等材料。

刀具材料课程设计

刀具材料课程设计一、课程目标知识目标:1. 学生能够理解并掌握刀具材料的基本概念,包括不同材料的分类、性质及用途。

2. 学生能够描述各类刀具材料的优缺点,并解释其影响切削性能的因素。

3. 学生能够了解刀具材料发展现状及趋势,掌握相关行业应用案例。

技能目标:1. 学生能够运用所学知识,分析并选择合适的刀具材料,以解决实际工程问题。

2. 学生能够通过查阅资料、实验操作等方法,对刀具材料的性能进行评价和比较。

3. 学生能够运用刀具材料知识,开展创意设计,提高解决问题的能力。

情感态度价值观目标:1. 培养学生对刀具材料学科的兴趣,激发其探究精神,增强学习动力。

2. 培养学生具备良好的团队协作精神和沟通能力,提高合作解决问题的能力。

3. 增强学生的环保意识,使其认识到合理选择和使用刀具材料对环境保护的重要性。

课程性质:本课程为专业基础课程,旨在帮助学生建立刀具材料的基本知识体系,提高解决实际问题的能力。

学生特点:本课程面向初中年级学生,他们在认知水平和动手能力方面具备一定的基础,但需要进一步引导和培养。

教学要求:结合课程性质和学生特点,采用理论教学与实践操作相结合的方式,注重启发式教学,引导学生主动探究,提高综合运用知识的能力。

通过本课程的学习,使学生能够达到上述课程目标,为后续相关课程打下坚实基础。

二、教学内容1. 刀具材料基本概念:介绍刀具材料的定义、分类及用途,包括高速钢、硬质合金、陶瓷、金刚石等刀具材料。

- 教材章节:第一章 刀具材料概述2. 刀具材料的性质及影响:分析各类刀具材料的物理、化学性质,以及影响切削性能的因素。

- 教材章节:第二章 刀具材料的性质及影响3. 刀具材料的选择与应用:讲解如何根据工件材料、加工要求等选择合适的刀具材料,并介绍相关行业应用案例。

- 教材章节:第三章 刀具材料的选择与应用4. 刀具材料的发展趋势:介绍刀具材料的发展现状及未来趋势,包括新型刀具材料的研发和应用。

- 教材章节:第四章 刀具材料的发展趋势5. 实践操作与评价:组织学生进行刀具材料的性能测试实验,培养其动手能力,并对实验结果进行分析评价。

机械制造及自动化专业毕业论文--木材刀具切削试验台整体设计

摘要本文主要是进行木材刀具切削实验台的整体设计的构思。

我们所设计的木材刀具切削试验台采用驱动链轮轴和进给速度无极调速的运动形式,能测出切向切削力,驱动链轮轴扭矩,链切削速度和进给速度。

而大多数国内外切削试验台装置并不能测定以上全部参数,有的参数测定精度也很低。

根据目前国内外现有的切削试验台品种规格多,适用于不同的电链锯,且工作时的锯链切削速度高低差异很大,切削功耗相差很大。

为能评定锯链切削木材时的切削性能,所设计的试验台,需能模拟锯链的工作状态,反映锯链实际的切削速度和切削效率,因此应具有较宽的切削速度调节范围和进给速度调节范围;同时应具有较大的传递扭矩,可保证大节距高效率的锯链性能测定。

本文阐述了木材刀具切削试验台的总体方案设计,构造及功能,驱动链轮轴,导板支撑座等部件的设计,以及木材刀具切削试验台的电控电路设计。

关键词:试验台设计切削变频调速AbstractIn this paper, the idea of a wood cutter cutting the overall design of the experiment station.Wood cutting tool designed test rig should be able to measure the tangential cutting force, the drive chain axle torque, chain cutting speed and feed rate.While most of the cutting test at home and abroad station apparatus and can not be measured all of the above parameters, and some parametric measurement accuracy is also very low. Difference in the level of the saw chain when cutting speed and cutting test rig varieties and specifications applicable to electric chain saws, and work, cutting power consumption is a big difference.Cutting performance when cutting wood saw chain can be assessed, the test stand design, can simulate the working condition of the saw chain, to reflect the actual cutting speed and cutting efficiency of the saw chain and therefore should have a wide cutting speed adjustment range and into the ; the same time should have a larger transfer torque, can ensure the high efficiency of the large pitch saw chain performance measurement to the speed adjustment range.Keyword:Test rig design cutting frequency control目录1.绪论 (3)1.1研究的意义及目的 (3)1.1.1研究的意义 (3)1.2.1研究的目的 (4)1.2 国内外同类研究概况 (4)1.2.1 国内研究概况 (5)1 .2. 2 国外研究概况 (6)1. 2 .3 结论 (7)2.木材刀具切削试验台设计的主要内容及要求 (9)3总体方案的确定 (10)3.1木材刀具切削试验台的功能原理 (10)3.2驱动链轮轴转矩转速的测量 (10)3.3切削力的测量 (11)3.4驱动装置的设计 (11)3.5进给装置的设计 (12)3.6电控电路的设计 (12)4木材刀具切削试验台的构造 (13)5木材刀具切削试验台的部件设计 (15)5.1驱动链轮轴的结构设计 (15)5.2导板支撑装置的设计 (17)5.3锯链张紧装置的设计 (18)5.4驱动链轮的设计 (19)5.5床身的设计 (19)5.6木材刀具切削试验台的电控电路设计 (20)6.木材刀具切削试验台的总装配图 (26)7.测试方案设计 (27)8.总结和展望 (28)8.1总结 (28)8.2展望 (28)致谢 (29)参考文献 (30)附录 (32)1.绪论根据目前国内外现有的生产锯链品种规格差异,为了提高生产效率以及降低成本,这是研究锯链切削试的主要目的。

机械加工中的刀具设计与选择

机械加工中的刀具设计与选择在机械工程领域中,刀具设计与选择是至关重要的环节。

刀具的设计与选择直接影响到加工质量、效率和成本等方面。

本文将从刀具设计的原则、刀具材料的选择以及刀具类型的应用等方面,探讨机械加工中的刀具设计与选择。

一、刀具设计的原则刀具设计的原则是基于加工工件的材料、形状和尺寸等因素来确定。

首先,刀具的材料应具备高硬度、高耐磨性和高强度等特点,以确保刀具在加工过程中能够保持良好的切削性能和寿命。

其次,刀具的结构设计应合理,以满足不同加工方式和要求。

例如,对于高速切削,刀具应具备良好的刚性和稳定性,以防止振动和刀具磨损。

此外,刀具的刃角和刃型等参数也需要根据工件的材料和形状来确定,以保证切削效果和加工质量。

二、刀具材料的选择刀具材料的选择是根据加工工件的材料和加工方式来确定的。

常用的刀具材料包括硬质合金、高速钢、陶瓷和超硬材料等。

硬质合金具有高硬度和耐磨性,适用于加工高硬度工件和高速切削。

高速钢具有良好的切削性能和耐热性,适用于一般加工和中速切削。

陶瓷具有优异的耐磨性和高温稳定性,适用于高速切削和加工高硬度工件。

超硬材料如金刚石和立方氮化硼等具有极高的硬度和耐磨性,适用于超高速切削和加工难加工材料。

三、刀具类型的应用根据不同的加工方式和要求,刀具可分为车刀、铣刀、钻头、刨刀和螺纹刀等。

车刀适用于车削加工,可用于粗车、精车和切断等操作。

铣刀适用于铣削加工,可用于平面铣削、立铣和倒角等操作。

钻头适用于钻削加工,可用于钻孔、扩孔和铰孔等操作。

刨刀适用于刨削加工,可用于平面刨削和槽刨等操作。

螺纹刀适用于螺纹加工,可用于内螺纹和外螺纹等操作。

根据不同的加工要求和工件特点,选择合适的刀具类型对于提高加工效率和质量至关重要。

总结起来,机械加工中的刀具设计与选择是机械工程师必须要面对的重要问题。

刀具设计的原则应根据加工工件的材料、形状和尺寸等因素来确定,刀具材料的选择应根据加工工件的材料和加工方式来确定,刀具类型的应用应根据不同的加工方式和要求来选择。

机械设计制造及其自动化毕业设计论文(完整版).doc

装订线目录摘要-----------------------------------------------------------------------------3关键词--------------------------------------------------------------------------3 第一章任务介绍---------------------------------------------------------31.1轴的零件图-------------------------------------------------------31.2零件图的分析----------------------------------------------------31.3选择加工设备(题目给定用数控车)-----------------3 第二章数控车床的简介-----------------------------------------------42.1概述-------------------------------------------------------------------42.1.1数控车床的特点及应用----------------------------------------42.1.2数控车床的发展前景-------------------------------------------62.1.3数控车床加工轴类零件的优势-----------------------------7 第三章轴类零件的分析--------------------------------------------------73.1该零件的功能分析----------------------------------------------73.2该零件的结构分析----------------------------------------------73.3该零件材料及受力分析-----------------------------------------83.4该零件的精度分析-----------------------------------------------9第四章轴的加工工艺方案---------------------------------------------94.1零件图工艺分析----------------------------------------------------94.2选择毛坯--------------------------------------------------------------104.3确定加工顺序-------------------------------------------------------104.4选择夹具及确定装夹方案--------------------------------------11装订线4.5选择加工刀具---------------------------------------------------114.6确定进给路线---------------------------------------------------124.7合理选着切削用量---------------------------------------------124.8 编写工艺卡------------------------------------------------------134.9 编写加工程序---------------------------------------------------144.10调试模拟运行程序,无误后加工----------------------164.11完成零件加工并进行精度检测--------------------------16 第五章总结------------------------------------------------------------------17 参考文献------------------------------------------------------------------------18 致谢--------------------------------------------------------------------------------18装订线摘要数控加工制造技术正逐渐得到广泛的应用,对零件进行编程加工之前,工艺分析具有非常重要的作用。

机械设计制造及自动化专业毕业论文完整版-机械手刀库设计

(2)缩短加工准备时间加工中心既然可以顶替多台通用机床,那么加工一个零件嗦需准备时间,是每台加工单元所损耗的准备时间之和。从这个意义上说,加工中心的准备时间显然短得多。

(3)减少在制品以往的加工方式是工件流动与多台通用机床之间,这就要有相当数量的在制品,而在加工中心上加工,即可发挥其“多工序集中”的优势,在一台机床上完成多个工序,就能大大减少在制品数量。

由上述可知,加工重心在加工的柔性、自动化程度和加工效率上,在一般数控机床的基础上又上了一个新的台阶,又是一次新的变革。

加工中心的定义是什么?目前世界上并无标准定义,但目前普遍认为是指:在工件一次装卡中,能够实现自动铣削、钻孔、镗孔、铰孔、攻丝等多工序的数控机床。更为明确的说法是:加工中心就是自动换刀数控镗铣床。这就把加工中心与自动换刀数控车床或车削中心区别开来。

16刀刀库是在小型加工中心应用最为广泛,根据使用的场合和实际运用的要求,设计了相应的16刀的圆盘式刀库,并且对它的控制进行了一定的研究。

论文首先对16刀刀库总体设计方案进行阐述,阐述其各部件的工作原理,然后就刀库的结构设计与控制分章节对各个部分进行计算与设计。

福建农林大学新型刀具材料论文(精华版)

新型刀具材料所在学院:机电工程学院专业:机械(现代)年级:12级学生姓名:学号:摘要:刀具的性能是影响切削加工效率、精度、表面质量等的决定性因素之一。

在现代化加工过程中,提高加工效率的最有效方法是采用高速切削加工技术;随着现代科学技术和生产的发展,越来越多地采用超硬难加工材料,以提高机器设备的使用寿命和工作性能。

而新型刀具材料则以其优异的耐热性、耐磨性和化学稳定性,在高速切削领域和难加工材料方面显示了传统刀具材料无法比拟的优势。

关键词:新型;材料;超硬;陶瓷;涂层一、超硬刀具材料超硬刀具是现代工程材料的加工在硬度方面提出的更高要求而应运而生,20世纪的后40年中有了较大的发展。

超硬材料的化学成分及其形成硬度的规律与其他刀具材料不同,立方氮化硼是非金属的硼化物,晶体结构为面心立方体;而金刚石由碳元素转化而成,其晶体结构与立方氮化硼相似。

它们的硬度大大高于其他物质。

超硬刀具材料是指与天然金刚石的硬度、性能相近的人造金刚石和CBN(立方氮化硼)。

由于天然金刚石价格比较昂贵,所以生产上大多采用人造聚晶金刚石(PCD)、聚晶立方氮化硼(PCBN),以及它们的复合材料。

1、超硬刀具材料的种类超硬刀具材料是指比陶瓷材料更硬的刀具材料。

主要分三类六种:⑴.金刚石类包括:天然和人工合成单晶金刚石、聚晶金刚石(PCD)及其复合片(PDC)、CVD金刚石三种。

金刚石分天然金刚石(ND)与人造金刚石。

人造金刚石有PCD单晶粉,用于制作磨具;PCD单晶粒,可做刀具;PCD聚晶片及聚晶复合片,用于制作刀具及其他工具;CVD金刚石薄膜及厚膜,可用于制作刀具、工具,并可作为光学、电子高科技原材料。

⑵.立方氮化硼类包括:聚晶立方氮化硼(PCBN)和CVD立方氮化硼涂层。

其中以人造金刚石复合片(PCD)刀具及立方氮化硼复合片(PCBN)刀具占主导地位。

立方氮化硼有CBN单品粉,用于制作磨具;还有PCBN聚晶片及PCBN聚晶复合片,用于制作刀具及其他工具。

新型刀具材料研究论文

新型刀具材料研究论文《机械加工工艺基础》最新刀具材料的研究姓名王聪明专业机械设计制造及其自动化年级 09级指导教师郑书河老师时间 2010.11.16成绩福建农林大学课程论文 ..................................................................... . (1)最新刀具材料的研究 ..................................................................... .......................... 1 摘要 ..................................................................... ..................................................... 3 关键词 ..................................................................... ................................................. 3 1 高速钢 ..................................................................... (4)1.1 通用型高速钢 ..................................................................... (4)1.2 高性能高速钢 ..................................................................... ........................ 5 2 硬质合金 ..................................................................... .. (6)3 陶瓷材料 ..................................................................... ...................................... 84 超硬刀具材料 ..................................................................... (11)4.1 金刚石材料 ..................................................................... (11)4.2 立方氮化硼 ..................................................................... ....................... 12 5 刀具材料技术的发展 ..................................................................... .. (13)5.1 高性能高速钢刀具材料的发展 (13)5.2 硬质合金刀具材料发展 ..................................................................... (13)5.3 先进的涂层技术 ..................................................................... (13)5.4 超硬刀具材料的发展 ..................................................................... . (14)6 结语 ..................................................................... ............................................ 15 参考文献 ..................................................................... . (15)摘要 20世纪90年代以来,激烈的市场竞争推动以机械制造技术为先导的先进制造技术以前所谓未有度向前发展.而在机械制造业中.虽然已发展出各种不同的零件成型工艺,但目前仍有90%以件是通过切削加工制成.切削加工是制造精度和表面质量较好的机械零件最经济的方法.“工必先利其器”,要高质量、高效率地进行切削加工,就要求有高质量、高性能的生产工具,刀具中具有举足轻重的地位.刀具切削性能的好坏,取决于构成刀具的材料、几何参数及其结构,料对刀具耐用度、加工效率和加工质量等的影响最大。

刀具设计 [文档在线提供]

![刀具设计 [文档在线提供]](https://img.taocdn.com/s3/m/d4e2fe094a7302768e99391c.png)

前言本设计是根据高等职业院校机械制造专业制定的《金属切削原理与刀具》的部分内容为依据设计的。

本设计主要针对对刀具的设计,使高等职业院校学生对课程理念加深印象。

此设计包括刀具材料的选择,刀具几何参数的选择两部分,共分六节,依次为:对零件的分析、刀具材料的选择、刀具几何参数的选择、切削液的选择、进给量的选择、以及计算。

此设计突出了基础知识,用于分析和解决切削时有关提高质量、提高效果和降低成本等技术问题,介绍了如何选择刀具材料,刀具几何参数,切削液以及进给量的选择,最终计算是否符合车床的使用效率,在设计当中,给出了车床的基本用量。

为了便于理解,此设计还给出了车刀的工作图,用来加深印象及理解,途中还标注了相关的尺寸。

本设计在设计过程中得到了许多同学和老师的帮助和指导,谨表衷心感谢。

设计中尚有错误、疏漏和不妥之处,敬请批评指正。

目录一、零件分析1、零件技术要求的加工性分析2、零件结构的切削加工性分析3、零件材料的切削加工性分析4、生产纲领分析二、刀具材料选择1、说明刀具材料在加工中应有的性能与其作用2、说明选择常用刀具材料的原由3、比较常用刀具材料的性能特点,说明刀具材料的选择方法及选择依据三、刀具几何参数的选择1、车刀类型的选择2、各几何参数在切削中的作用①前角r0的作用②后角αo的作用③主偏角κr的作用④刃倾角λs的作用⑤副后角αo'的作用⑥副偏角κr'的作用⑦刀尖圆弧半径的选择⑧刃口形式的选择3、刀具结构参数的选择①刀柄的选择②刀头的选择③刀片的选择④刀槽的选择4、可能存在的问题四、切削液的选择㈠切削液的作用㈡切削液的种类及应用五、切削用量的选择⒈选择背吃刀量⒉选择进给量六、计算任务书车刀设计C6140 功率7.5KW η=85%车外圆ZGMn13高锰钢,无硬皮1.刀具几何参数,结构参数的选择2.切削液选择3.刀具材料选择4.切削用量5.刀具工作图说明书1.说明书A4纸2.零件结构,技术要求:粗车3.材料性能分析4.材料力学性能分析5选择刀具材料6.刀具应具备的力学性能7.刀具种类8.不同种类刀具特点9.刀具,刀尖,几何角度的选择一、零件分析1、零件技术要求的加工性分析ZGMn13高锰钢为难加工材料,硬度为210HBS,抗拉强度σb=0.981GPa,伸长率δ=80%,冲击韧度为αk=2943KJ\m2,热导率k=13w/(m.k),其加工性等级为:“4.5.9.9a.8”,高锰钢的伸长率和冲击韧度很高,切削时塑性变形大,加工硬化严重,硬化层深度达0.1~0.3mm以上,硬度较基体高两倍左右,热导率较小,切削温度高。

机械刀具毕业论文

可修改可编辑第1章绪论1.1课题研究现状,选题的目的和意义我国目前高档数控机床和成套成线设备的开发、生产能力,在品种、质量和数量上还不能适应市场需要。

拿汽车工业、航空航天工业来说,目前急需的高档数控机床设备有:高速加工中心、多轴联动加工中心、双主轴车削中心和车铣中心、精密磨床和复合磨床、精密电加工机床、精密大型龙头镗铣床和精密落地镗铣床、高效数控专机等,而这些设备国内企业还不能很好满足,产业化水平尚待提高。

随着我国制造业的发展,告诉简板机床的发展越来越成为机械制造行业中的中流砥柱,通用型高性能简板机,广泛适用于航空、汽车、农机、电机、电器、仪器仪表、医疗器械、家电、五金等行业。

通过对算选课题的全面研究及所给参数的分析确定告诉剪板机的整体方案,并进行主轴组件的设计计算和主轴箱的整体结构安排,最终完成高速剪板机的设计从而全面培养学生综合运用所学的基础理论,分析解决实际问题的能力;为以后更好的走向工作岗位打下坚实的基础。

我国机床产量居世界第四,但高档数控机床仍主要靠进口。

专家指出,要使我国机床水平得到整体提升,就要加大数控机床的研发力度。

近年来,我国数控机床一直保持两位数增长。

去年产值达260亿元,产。

但与发达国家相比,我国机床数控化率还不高,目前生产产值数控化率还不到30%;消费值数控化率还不到50%,而发达国家大多在70%左右。

拿金切机床来说,我国去年产量为23万台,其中数控机床只有2.4万台,仅为产量的1/10强。

高档次的数控机床及配套部件只能靠进口。

信息产业是我国增长最快的先导产业,必将为我国机床业发展提供有力支持。

以新材料、新能源、自动化等为特征的高新技术产业也将成为我国经济发展的新亮点,其发展需要大量高精、复合、智能、多轴控制、自动化高档机床。

国家许多重点项目引发的机床需求也颇为可观。

传统产业技术改造的步伐加快,制造装备水平和数控化程度的要求越来越高。

专家指出,以我国目前高档数控机床和成套成线设备的开发、生产能力,在品种、质量和数量上还不能适应市场需要。

机械制造及自动化专业毕业论文--多用刀具磨削机设计

摘要刀具在机械加工中占据着非常重的位置,一台车床无论它是数控的还是手工操作的,都需要有一把好刀具。

而现在企业里大多数还是依靠手工磨削的。

这就需要拥有丰富的理论知识和专业经验。

如果一个没有经验的学徒工去磨削刀具,那么很可能磨削不出一个称心如意的刀具。

结果是降低生产效率并且使加工质量很难控制。

因此研制一种具有傻瓜功能的多用途刀具磨床(车削类刀具)显得很有必要。

本磨刀机具有三个直线轴和两个旋转轴,可轻易磨出各种角度。

磨刀最重要的是要磨好刀尖,工件已加工表面的光洁度几乎完全决定于刀尖的磨削质量,本磨刀机可以把刀尖磨出标准的圆弧形状,且具有很高的光洁度,从而保证了加工工件的光洁度。

这点是手工修磨难以做到的。

关键词:机械磨削,圆弧角,多功能磨削机(车削类刀具)前言刀具在机械加工中占据着非常重的位置。

一台车床无论它是数控的还是手工操作的,都需要有一把好刀具。

而现在企业里大多数还是依靠手工磨削的。

这就需要拥有丰富的理论知识和专业经验。

如果一个没有经验的学徒工去磨削刀具,那么很可能磨削不出一把称心如意的刀具。

耽误工时不说,还会降低生产效率并且使加工质量很难控制。

因此研制一种具有傻瓜式功能的多用途刀具磨床(车削类刀具)显得很有必要。

多用途刀具磨床(车削类刀具)的发展及现状近年来,以加工中心为代表的现代机械加工设备及其工艺对刀具提出了很高的要求;刀具的精度、使用寿命和刀具的结构越来越成为影响加工能力和生产效率的瓶颈,昂贵的刀具也成为生产成本很大的组成部分。

因此,刀具的再加工(重磨)成为制造业不容忽视的问题,使刀具的使用者对刀具磨床的选择也提出了新的要求。

我们可以根据各种刀具情况制定好相关步骤。

因此,我们可以根据各种刀具的相关步骤找出其共同点。

然后根据这些特点找出几种机构组成一个可以满足产品成型的方案来。

从而制造出来我们设想的产品,达到产品的预期。

由于很多企业没有这样的专用设备,因此市场前景很大。

但很多企业不是很重视这一道工序,对其投入不大,所以在设计过程中要尽量注重起制造成本。

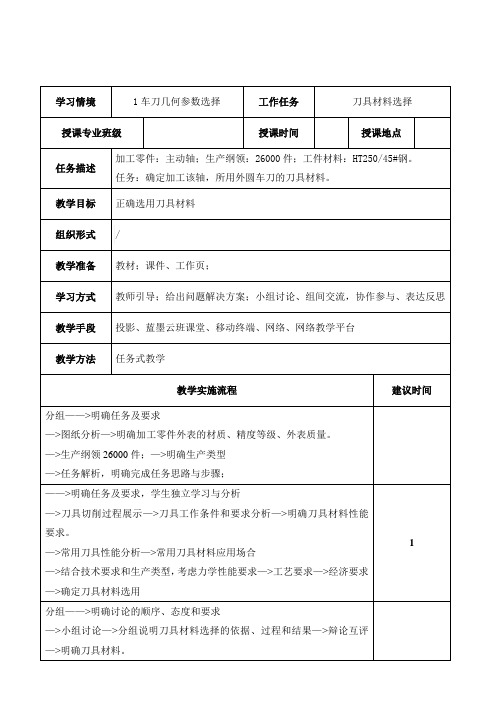

机械制造与自动化《1.1刀具材料选择-教学实施》

1车刀几何参数选择

工作任务

刀具材料选择

授课专业班级

授课时间

授课地点

任务描述

加工零件:主动轴;生产纲领:26000件;工件材料:HT250/45#钢。

任务:确定加工该轴,所用外圆车刀的刀具材料。

教学目标

正确选用刀具材料

组织形式

/

教学准备

教材;课件、工作页;

学习方式

教师引导;给出问题解决方案;小组讨论、组间交流,协作参与、表达反思

—>常用刀具技术要求和生产类型,考虑力学性能要求—>工艺要求—>经济要求—>确定刀具材料选用

1

分组——>明确讨论的顺序、态度和要求

—>小组讨论—>分组说明刀具材料选择的依据、过程和结果—>辩论互评—>明确刀具材料。

—>教师点评—>给出成绩

教学效果评价

按教学设计进行评价,记录评价过程和结果:

课后反思

教学手段

投影、蓝墨云班课堂、移动终端、网络、网络教学平台

教学方法

任务式教学

教学实施流程

建议时间

分组——>明确任务及要求

—>图纸分析—>明确加工零件外表的材质、精度等级、外表质量。

—>生产纲领26000件;—>明确生产类型

—>任务解析,明确完成任务思路与步骤;

——>明确任务及要求,学生独立学习与分析

—>刀具切削过程展示—>刀具工作条件和要求分析—>明确刀具材料性能要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要 (2)ABSTRACT (3)第一章前言 (4)1.1研究背景、意义及问题的提出 (4)1.2研究现状及存在的问题 (4)1.3 研究手段、方式、方法 (5)1.4研究取得的成果及意义 (5)第二章刀具材料以及刀具结构的发展 (7)2.1 刀具材料的新发展及实用前景 (7)2.2 高速切削的发展 (10)2.3 我国金属切削刀具的发展 (11)第三章硬质合金刀具材料分析研究 (13)3.1刀具材料的大致分类 (13)3.1.1刀具材料的分类 (13)3.1.2硬质合金分类及标志 (14)3.2硬质合金刀具材料的几种改良方向 (16)3.2.1 硬质合金刀具材料的发展思路 (21)3.2.2 硬质合金刀具材料小结 (25)第四章高速钢刀具材料分析研究 (26)4.1 对高速钢材料的分析 (26)4.2高速钢刀具材料的分类 (29)4.2.1高性能高速钢 (29)4.2.2 粉末冶金高速钢 (30)4.2.3低合金高速钢的发展及其不足 (31)4.2.4 涂层高速钢优势及发展 (32)4.3 高速钢刀具材料的发展 (34)第五章关于可转位刀具的设计 (36)5.1什么是可转位刀具 (36)5.1.1刀具的组成 (37)5.1.2 刀具的结构 (37)5.2设计中要注意哪些地方 (40)5.3 设计的程序 (41)5.3.1总体方案的制定 (42)5.3.2刀具角度的形成 (48)5.3.3刀片的选用及其定位和夹紧 (49)第六章总结 (56)致谢 (57)参考文献 (58)毕业设计小结 (61)摘要制造业是国民经济的支柱,机械制造是发展先进制造技术的前提和基础,而金属切削技术及刀具是机械制造的主要工艺,本论文主要论述金属的切削加工性及刀具设计的一般过程和步骤。

机夹可转位刀具的切削性能首先取决于刀具材料,其次是几何形状、表面强化、热处理、质量保证等。

合理选择刀具材料是刀具制造的第一步,也是决定刀具使用性能的先决条件。

根据具体的刀具品种,结合具体的加工对象来选择合适的刀具材料,同时又根据已知刀具材料的性能选择合适的切削参数,这样才能获得最佳的切削效果。

本文综合了现今主要切削材料的加工性,以资料分析形式有针对性地做了关于硬质合金刀具材料和高速钢刀具材料的论述,便于设计人员参考、选用。

本文以车刀为代表,介绍了一般可转位刀具的设计过程和设计原则。

因为刀片是构成刀具的功能元件,刀具的切削性能都取决于所设计刀片的性能,所以文中详细介绍了刀片的设计,包括结构设计和各种几何参数的设计,并附有参考资料。

关键词:刀具,设计,材料ABSTRACTThe manufacturing industry is the pillar of a national economy , the mechanical manufacturing is the premise and foundations to develop the advanced manufacturing technology, technology of metal-cutting and cutting tool are main craft of the mechanical manufacturing.This thesis mainly treat of the performance of metals machining and the general process and steps that how to design the cutting tool.Performance of the cutting toolthat is clamped in machine and can be turned is determined by the material first, the next are the shape of geometry、surfaces strengthende、heat treatment ect.. The first step to manufacture cutting tool is to choice material reasonablely ,it is also the precondition to determine the performance .To choose appropriate materials according to the concrete style of cutting tool and combining to the object , at the same time to choose appropriate cutting parameter according to the performance of the tool material,in this way,we can get the best cutting effect.In this text,I synthesize mainly performance of the cutting material nowadays and high-speed steel blade material with analysis of data, aim to make it easy to reference, choose to use for designer.In this treatise,I take the turning tool as the representative, and introducing the process and principles when we design cutting tool. Performance of the cutting tool is determined by performance of the blade we design, because the blade is a function component, so in this treatise I introduced blade designing , including the design of the structure and various several parameter of geometry and some references.Keywords: cutting tool, design, material第一章前言1.1研究背景、意义及问题的提出在人类社会开始迈入21世纪的时候,在科学技术领域以及制造技术为先导的先进制造技术(Advanced Manufacturing Technology)正以前所未有的速度向前发展。

20世纪后半叶微电子、计算机技术、信息工程、材料工程以及生物工的技术和产业即先进制造技术,并显示出对社会经济发展的巨大推动作用。

因而首先被世界上发达国家列为重点支持发展的领域,并把制造科学与信息科学,材料科学,生命科学一起列为当今四大支柱科学。

在制造业的整个体系中,机械制造业是向所有制造业提供技术装备的行业,因此发展机械制造技术是发展先进制造技术的前提和基础,被放在优先发展的地位。

正是在以上科技发展的大背景中,作为机械制造业最为重要的刀具的材料得到了迅速的发展。

得制造业者得天下。

我国的制造业还算不上非常发达,特别是在机械制造业最为重要的刀具的材料方面,还存在着许许多多的问题。

这就给我们提出了一个新的挑战:在新的发展形势下,我国刀具材料的发展的大方向该是什么?具体又该重点发展哪些技术?本文将与大家逐步探讨这些问题。

1.2研究现状及存在的问题切削加工是现代制造业应用最广泛的加工技术之一。

据统计,国外切削加工在整个制造加工中所占比例约为80%~85%,而在国内这一比例则高达90%。

刀具是切削加工中不可缺少的重要工具,无论是普通机床,还是先进的数控机床(NC),加工中心(MC)和柔性制造系统(FMC),都必须依靠刀具才能完成切削加工。

刀具的发展对提高生产率和加工质量具有直接影响。

国际生产工程学会(CIRP)在一项研究报告中指出:“由于刀具材料的改进,允许的切削速度每隔10年几乎提高一倍”。

刀具材料已从20世纪初的高速钢,硬质合金发展到现在的高性能陶瓷,超硬材料等,耐热温度已由500~600℃提高到1200℃以上,允许切削速度已超过1000m/min,使切削加工生产率在不到100年时间提高了100多倍。

因此可以说,刀具材料的发展历程实际上反映了切削加工技术的发展史。

以上材料说明两点:1、刀具材料在制造业中占有非常非常重要的位置,可以说刀具材料的发展已经成为制造业发展的第一大推动力。

2、切削加工在我国制造业中多达90%的比重更加凸显了刀具材料对我国制造业乃至国民经济的重要性。

我国的刀具材料在过去的时间里已经取得了长足的发展,在某些领域甚至达到了国际先进水准,可在总体发面依然落后于世界顶尖水平。

要振兴我国制造业,刀具材料的改进发展乃是基础的基础。

1.3 研究手段、方式、方法刀具材料正处在一个发展迅速,日新月异的时期。

各种新的刀具材料如雨后春笋,层出不穷。

那以哪种为标准来进行衡量测评才更具有代表性意义呢?我查阅了大量资料后决定以硬质合金刀具材料和高速钢刀具材料这两种应用广泛的“刀具材料主力部队”作为主要的研究对象,希望能通过对它们的发展历史和现状的研究分析来得出我国刀具材料以后可能的发展路线。

由于目前我搜集到的关于这两种刀具材料的资料不少,我决定选出其中具有前沿性和代表性的资料,以资料分析的方式来进行研究,得出自己的看法和结论。

1.4研究取得的成果及意义由上述材料可见刀具材料正处在一个发展迅速,日新月异的时期。

相对于开发全新的刀具材料,对现有材料进行改进,使其在性能上去芜存菁无疑是更为实际和经济的做法。

对新材料的开发不能放松,而发展和改进现有的有着悠久使用历史和大量使用经验的刀具材料更具有现实意义。

有鉴于此,本文通过分析对硬质合金刀具材料和高速钢刀具材料的改进提出了一些切实的建议,并对其未来发展方向做了合理的推测,这对我国在刀具材料方面的进步具有一定的理论指导意义。

第二章刀具材料以及刀具结构的发展2.1 刀具材料的新发展及实用前景实践证明,在影响金属切削技术发展的诸多因素中,刀具材料的发展起着决定性的作用。

近些年来各种刀具材料的性能都有明显的改善,并在实际应用中显示出很好的效果。

当今刀具材料发展的特点可以归纳为以下几方面:1、硬质合金刀具材料仍然是应用最广的刀具材料,也是各国工具制造厂商着力发展的刀具材料,因而应用的广度和深度都有显著进展。