金刚石磨粒切削深度的估算

金刚石切削与精密磨削

2.0.1 金刚石超精密切削

1.金刚石超精密切削技术的进展

金刚石超精密切削是超精密加工技术的一个重要组成部分,早期主 要用来加工有色金属如无氧铀或铝合金等。 采用金刚石超精密切削技术可达到纳米级加工水平,不少国防尖端 产品零件(如陀螺仪、各种平面及曲面反射镜和透镜、精密仪器仪表和大 功率激光系统中的多种零件等)都需要利用金刚石超精密切削来加工。

最大进给速度mm/min 数控系统分辩率/mm

3000、5000或7000

5000 0.0001或0.00005

重复精度(±2σ)/mm

主轴径向圆跳动/mm 主轴轴向圆跳动/mm

≤0.0002/100

≤0.0001 ≤0.0001

滑台运动的直线度/mm

横滑台对主轴的垂直度/mm 主轴前静压轴承(φ100mm)的刚度/(N/μm) 主轴后静压轴承(φ80mm)的刚度/(N/μm) 纵横滑台的静压支承刚度/(N/μm) 径向

3. 误差补偿

2.0.4 精密与超精密加工机床

1.精密与超精密切削机床的性能要求

(1) 很高的精度(包括高的静精度和动精度) 主要指标有主轴的回转精度、导轨运动精度、定位精度、重复定 位精度,分辨率及分度精度。精密车床主轴回转精度一般在1μm之内 ,导轨直线度小于10μm /100mm,精密坐标磨床的定位精度在1~3μm ,分辨率一般为0.01μm ,具有能够进行微量切削并具有在线误差补偿 的微量进给系统。而超精密车床主轴的回转精度大多在0.03~0.05μm ,导轨直线度为0.1~0.2μm /250mm,定位精度为0.01μm ,重复定位 精度为0.006μm ,进给分辨率为0.003~0.008μm ,分度精度为0.5″。 (2) 具有较高的刚度(包括静刚度、动刚度和热刚度)

金刚石线锯质量检验

金刚石线锯质量检验周波;毛剑波【摘要】为检验金刚石线锯的质量,以显微图像分析为基础,采用数学三维建模的方法,共选择5个线锯样品,对其表面的磨粒出刃高度、磨粒出刃率、磨粒面积比、线锯丝径、包络丝径、磨粒堆积直径等参数进行量化分析.结果表明:分析结果能很好地反映产品质量的变化,对于线锯产品质量检验与控制,具有非常有效的指导作用.%To inspect the quality of diamond wire saw,mathematics three-dimensional modeling method is proposed based on the microscopic image analysis to quantitatively analyze parameters such as protrusion height,protrusion rate and area ratio of the grits,and diameters of wire,saw and grits.Five samples are chosen to compare and analyze.Results show that this method could reflect the change of the product quality well,which is an effective guidance for wire saw product quality inspection and control.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2017(037)002【总页数】5页(P73-77)【关键词】金刚石线锯;显微图像分析;数学三维建模;量化分析【作者】周波;毛剑波【作者单位】郑州建斌电子科技有限公司,郑州450007;超硬材料磨具国家重点实验室,郑州450001;西安隆基硅材料股份有限公司,西安710100【正文语种】中文【中图分类】TQ164;TG74电镀金刚石线锯是以电镀金属为结合剂,通过电沉积,把金刚石磨料固结在芯线上而制成的一种线状切割工具[1],是近几年新发展起来的一种高新技术产品,广泛用于太阳能硅片、LED、半导体、宝石、光学玻璃等贵重材料以及精密器件的切割,具有切割效率高、精度高、环保节能等显著优点[2]。

双平面研磨Si3N4_圆柱滚子的表面质量

双平面研磨Si 3N 4圆柱滚子的表面质量*黄贺利1, 李颂华1,2, 吴玉厚1,2, 孙 健1, 王鹏飞1, 赵梓辰1(1. 沈阳建筑大学 机械工程学院, 沈阳 110168)(2. 高档石材数控加工装备与技术国家地方联合工程实验室, 沈阳 110168)摘要 为获得双平面研磨Si 3N 4圆柱滚子的最佳工艺参数组合,采用正交试验法,探究研磨盘转速、研磨压力和磨粒基本颗粒尺寸对其表面质量和去除效率的影响规律,并以工件的表面粗糙度和材料去除效率作为研磨最佳工艺参数的优选依据。

结果表明:随着研磨盘转速和研磨压力的增大,工件表面粗糙度先减小后增大;且磨粒基本颗粒尺寸和工件表面粗糙度、研磨盘转速和研磨压力和去除效率均呈正相关。

Si 3N 4圆柱滚子研磨的最佳工艺参数组合是金刚石磨粒基本颗粒尺寸为2.6 μm 、研磨盘转速为20 r/min 、研磨压力为0.15 MPa ;在此最优参数下,可获得表面粗糙度为0.048 6 μm 、材料去除效率为1.20 μm/min 的光滑无损伤Si 3N 4圆柱滚子。

关键词 双平面研磨;Si 3N 4圆柱滚子;表面粗糙度;去除效率中图分类号 TG58; TQ164 文献标志码 A 文章编号 1006-852X(2023)03-0371-08DOI 码 10.13394/ki.jgszz.2022.0165收稿日期 2022-09-29 修回日期 2022-12-05轴承被誉为机械装备的“关节”,是机械工业的关键基础部件。

随着轴承使用环境多样化,对轴承服役性能的要求更苛刻[1]。

如应用于航空航天、先进轨道交通、高端数控机床、先进工程装备等领域的轴承,需具有高承载能力、高精度、高刚度、低摩擦,且具有长寿命、高可靠性等[2]。

目前,钢轴承在这些领域的应用存在着诸多局限[3]。

而陶瓷轴承具有耐高低温、耐磨损、耐腐蚀、重量轻、精度保持性好、寿命长、自润滑性能好、电磁绝缘好等可服役于极端工况的优异性能,在装备制造、航空航天、国防军工、能源化工等领域具有广泛的应用前景[4-5]。

单颗金刚石磨粒锯切运动学分析

第31卷第1期2003年2月浙江工业大学学报JO U RN A L OF ZHEJI AN G U N IV ERSIT Y O F T ECHN O LO G Y V o l.31No.1Feb.2003文章编号:1006-4303(2003)01-0105-04收稿日期:2002-09-05;修订日期:2002-12-08作者简介:张桂全(1977-),山东青岛胶南人,硕士生,研究方向:硬脆材料加工技术。

单颗金刚石磨粒锯切运动学分析张桂全(华侨大学机电及自动化学院,福建泉州362011)摘要:引进运动学中的点的速度合成定理求解单颗金刚石磨粒锯切面积和锯切厚度,通过详细的理论推导推出了单颗金刚石磨粒锯切速度方程、锯切运动方程和锯切面积和锯切厚度的计算公式。

结果表明,单颗金刚石磨粒锯切面积与前一颗金刚石磨粒所夹的圆心角成正比,与进给速度成正比,与锯切深度成正比,与金刚石圆锯片的转速成反比,且依余弦规律减小。

关键词:金刚石磨粒;速度;运动方程;锯切面积;锯切厚度中图分类号:T G501 文献标识码:AKinematics analysis of single diamond grit sawingZHANG Gui -quan(Depar tm ent of M echanical Engineering,National Huaqiao U nivers ity,Qu anzh ou 362011,Chin a)Abstract :The kinematic po int speed compositive theory isadopted to wo rk out a single di-am ond grit's saw ing ar ea and saw ing thickness .T hro ug h detailed theoretical deduction,the sawing speed equation and kinetic equation of a sing le diamond grit,the calculatio n fo rmula of a single diam ond grit's sawing area and sawing thickness are o btained .T he co nclusion indicates that a single diamo nd grit's saw ing area is in direct proportion w ith the central angle of the fo rmer diam ond g rit,w ith the saw's feed speed,or the saw ing depth and in inverse propo rtio n w ith the rotating speed of the diamond cir cle saw.It de-creases according to the co sine law .Key words :diamo nd g rit;speed;kinetic equation;saw ing area;saw ing thickness0 引 言国内外的石材均以石板材为主,石板材主要采用锯切、磨削和抛光的切(磨)削加工方法,它们约占石板材全部工作量的95%。

单颗金刚石磨粒切削面积的解析

1 引言 计算机辅助造型技术已在产品设计、 工程分析 、 快速 成 型 等 技 术 领 域 获 得 了 广 泛 应 用 。在 应 用 CAD/ CAM 技术设计 、 制造齿轮产品时 , 齿轮的三维 实体造型是一个亟需解决的技术难题 , 如齿轮造型 精度不高 ,将直接影响有限元分析 、 虚拟样机设计的 仿真结果 ,并影响到齿轮产品的 CAM 制造精度 。目 前 ,对工程中最常用的渐开线圆柱直齿轮的三维造 型理论与方法已进行了大量研究 , 并取得了较为成 熟的研究成果 ( 如基于 UG 软件的 3 种生成方法[1 ] 、 基于 CAXA 软件的生成方法 [2 ] 等 ) 。对于结构更为 复杂的斜齿轮 ,由于其齿面为螺旋渐开线齿廓曲面 , 因此三维造型难度更大 , 目前主要采用二次开发法 和加工模拟法来实现其造型 ( 如基于 AutoCAD 软件 的造型方法 [3 ] 、 基于 Solid Edge 软件的造型方法[4 ] 等) 。其中 ,二次开发法对设计人员技术水平要求较 高 ,造型过程烦琐 , 适用范围也受到一定限制 ; 加工

r2 - ( r - ym) 2

根据点的速度合成定理 ,由图 2 可知

Va = Ve + Vf

将点的速度向直角坐标轴投影得

V ax = V ex + Vfx V ay = V ey + Vfy

( 4) 单颗金刚石磨粒 M 的切削面积 对 d S m = x d y = x [ y ( t ) ]d y ( t ) 积分 ,可得

xn =

f ( ω arcsin

单颗金刚石磨粒 N 的切削运动方程为

V r - yn r - ap ) + - arcsin r r r2 - ( r - y n ) 2

(3) 单颗金刚石磨粒 M ( 见图 2 ) 的切削运动方

光纤端面研磨加工机理研究 - 光学 精密工程

第12卷 第6期光学精密工程Vol.12,No.6 2004年12月Optics and Precision Engineering Dec.2004文章编号 10042924X(2004)0620570206光纤端面研磨加工机理研究刘德福,段吉安(中南大学机电工程学院,湖南长沙410083)摘要:给出了研磨光纤时的材料去除机理,选用粒度为微米及亚微米级的金刚石磨料砂纸,在研磨压力为0.48Mpa时,在KE2OFP212型光纤连接器研磨机上对光纤端面进行了研磨实验。

结果表明:光纤研磨加工的材料去除存在脆性断裂、半脆性半延性、延性等3种模式。

材料去除模式主要取决于磨料的平均粒度,磨料粒度为3μm时,为脆性断裂到延性研磨的临界转换点。

并从理论上对结果进行了分析,光纤以延性模式研磨加工时,光纤表面粗糙度Ra可达到纳米级,其表面看不到任何划痕,而光纤以脆性断裂模式研磨加工时,其表面粗糙度只能达到亚微米级,证明材料以延性模式去除是提高光纤表面质量的有效方法。

关 键 词:光纤研磨;脆延转变;延性去除;表面粗糙度中图分类号:TG580.68,TN253 文献标识码:AMechanism research on lapping of optical f iber end2faceL IU De2fu,DUAN Ji2an(College of Mechanical and Electronic Engineering,C entral South University,Changsha410083,China)Abstract:The material removal mechanism in optical fiber lapping is presented.With diamond lapping2film whose abrasive grain size is from micron to sub2micron,when the nominal lapping pressure was0.48MPa, the optical fiber end2face lapping experiment was conducted on optical fiber connector lapping machine of KE2OFP212.The experiment results show that there are three material removal modes during lapping opti2 cal fiber,i.e.brittle fracture mode,semi2brittle and semi2ductile mode,and ductile mode.These modes are mainly controlled by abrasive grain size;there appears brittle2ductile transition’s critical point when the lapping2films whose abrasive grain size is3μm is used to lap optical fiber.And these material modes are an2 alyzed theoretically.The surface roughness can reach nanometer grade and there are not any scratches and cracks on the fiber end2face when fiber material is removed by ductile mode;and only sub2micron grade sur2 face roughness can be gotten when fiber material is removed by brittle fracture mode.It proves that the ductile lapping mode is an effective method that improves surface quality of fiber end2face.K ey w ords:optical fiber lapping;brittle ductile transition;ductile removal;surface roughness 收稿日期:2004208210;修订日期:2004210228. 基金项目:国家自然科学基金重点资助项目(No.502350400)1 引 言 目前,光纤技术一方面正在向高带宽、高数据速率的方向发展,另一方面在大力开发光纤到户技术,光纤连接器作为组成光纤系统最重要的光无源器件之一,在性能上要求其插入损耗更低、回波损耗更高[1],以提高光纤传输系统可靠性。

单颗金刚石划擦玻璃的实验研究

统 计分析 , 同时采 集和 分析 了划擦 过 程 中的磨 削力。 实验结 果表 明 , 划痕 的 实际宽度 与理 论 宽度有 相 同

的变化趋 势 。随着切 深的增加 , 实际宽度 与理论 宽度趋 于比较 恒 定的 比值 。 当划擦磨 粒 不 变时 , 单颗磨

粒 的 法向磨 削力和切 向磨 削力都随 着划痕 长度 的增加 而线性 增加 。

0 引言

磨 粒切人工 件 时 , 粒 对 被加 工 材 料表 面产 生 三 磨

种作用 : 损 、 磨 塑性 挤压 和压实 、 金属 的剪切 , 称之 为 也

性 材料 ( 如 锯 切 加 工 ) 目前 金 刚石 工 具 的一 个 广 例 是

泛 应用领 域 。但 是对 于材料 的脆性 去除加 工 机理研 究

Absr c I h s a e ,snge d a n rtt os we e ma e fr s r th n x e i n n t e l s . Th ta t n t i p p r i l i mo d g i o l r d o c ac i g e p rme to h ga s e

20 0 8年 1 0月

金 刚石 与磨 料 磨 具 工 程

Dimo d& A r s e n i e rn a n b a i s E gn ei g v

0c _2 o 【 o8

No 5 S ra . 6 . ei 1 1 7

第 5期

总第 17期 6

文章 编 号 :06—82 0 8 0 0 2 — 4 10 5 Xc 0 )5— 0 1 0 2

Ln Siu n Hu n i Xu Xie g i h a g a g Hu p n

( e a tn cii Huq oU i rt, u nhu3 2 2 , uin C ia K yL bo oeMahnn fS g, a i n esy Q azo 6 0 1 Fj , hn ) a v i a

讲述金刚石圆锯片的锯切参数:金刚石工具

可是尽管我费尽口舌,金刚石工具据理力争,我仍然逃不开

刚石圆锯片的线速度较大时,应选取大的切削深

度。但当在锯机性能和强度许可范围内,应尽量

取较大的切削浓度进行切削,以提高切削效率。 当对加工表面有要求时,则应采用小深度切削。

金刚石圆锯片的锯切参数: (1)锯片线速度:

在实际工作中,金刚石圆锯片的线速度受到设备

条件、锯片质量和被锯切石才性质的限制。从最 佳锯片使用寿命与锯切效率来说,应根据不同石

材的性质选择锯片的线速度。锯切花岗石时,锯

片线速度可在 25m~35m/s 范围内选定。对于石

英含量高而难于锯切的花岗石,锯片线速度取下 限值为宜。在生产花岗石面砖时,使用的金刚石

的花岗石,可适当提高进刀速度,若进刀速度过 低,金刚石刃容易被磨平。但锯切粗粒结构而软

硬不均的花岗石时,应降低进刀速度,否则会引

起锯片振动导致金刚石碎裂而降低锯切率。锯切

花岗石的进刀速度一般在 9m~12m/min 范围内选 定。

2dp0f6c7a 金刚石工具金刚石锯片,金刚石工具,石材加工工具,金刚石滚筒

可是尽管我费尽口舌,金刚石工具据理力争,我仍然逃不开

圆锯片直径较小,线速度可以达到 35m/s.(2)

锯切深度:锯切深度是涉及金刚石磨耗、有效锯

切、锯片受力情况和被锯切石材性质的重要参数。 一般来讲,当金刚石圆锯片的线速度较高时,应

选取小的切消深度,从目前技术来说,锯切金刚

石的深度可在 1mm~1进给

速度。它的大小影响锯切率、锯片受力以及锯切

区的散热情况。它的取值应根据被锯切石材的性 质来选定。一般来讲,锯切较软的石材,如大理

金刚石磨粒纳米加工单晶碳化硅非连续表面机理研究

金刚石磨粒纳米加工单晶碳化硅非连续表面机理研究*王一凡, 唐文智, 何 艳, 高兴军, 凡 林, 宋淑媛(辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001)摘要 建立金刚石磨料纳米加工单晶碳化硅衬底的分子动力学模型,从矢量位移、切削力、晶体结构相变及缺陷等方面研究划痕对原子去除过程的影响以及划痕壁面的材料去除机理。

结果表明:划痕区域原子的去除方法主要是剪切和挤压。

划痕入口区壁面变形为弹性和塑性混合变形,划痕出口区壁面变形主要为塑性变形,增加纳米加工深度能够提高原子的去除量。

衬底表面存在的划痕使纳米加工过程中的切向和法向切削力均降低,最大差值分别为300和600 nN ,划痕区域原子的缺失是切向力下降的主要原因。

磨粒的剪切挤压作用使碳化硅原子的晶体结构发生了非晶转化,产生了大量不具有完整晶格的原子,并且衬底表层的原子与临近的原子成键,形成稳定的结构。

衬底温度受影响的区域主要集中在磨粒的下方,并向衬底的深处传递,在2、5和8 Å纳米加工深度下衬底温度之间的差值约为100 K 。

关键词 纳米加工;单晶碳化硅;非连续表面;位移矢量;切削力;相变中图分类号 TQ164;TG58;TG74;TH161 文献标志码 A 文章编号 1006-852X(2024)01-0092-09DOI 码 10.13394/ki.jgszz.2023.0057收稿日期 2023-03-10 修回日期 2023-05-17碳化硅半导体材料具有良好的热稳定性和化学稳定性,优异的抗氧化性和耐腐蚀性,以及相对较好的抗高中子辐照性,成为恶劣环境下理想的衬底材料[1-3]。

然而,碳化硅的脆性和硬度特性使其难以加工,表面容易损伤。

目前,集成电路已进入多样性、精细化和微观结构的新发展模式,对衬底材料提出了更高的加工质量要求,其表面粗糙度需要达到纳米级乃至亚纳米级以下。

因此,碳化硅非连续表面的超精密纳米加工技术成为促进新一代纳米集成电路制造和信息技术持续发展的重要条件[4-5]。

光纤端面研磨加工的表面质量

采用KYKY--2800型扫描电子显微镜(SEM)观 察研磨后的光纤表面,用MFH--III型非接触式光 学表面轮廓仪(WYKO)钡U量表面粗糙度。光纤连接 器回波损耗值的测量采用RIFOCS 588RL回损仪, 插入损耗值的测量采用RIFOCS 575L光功率计。

3光纤研磨的材料去除机理

参考文献

[1】林学煌.光无源器件[M).北京:人民邮电Hl版社,1998 【2】扎齐斯基·J.玻璃与非晶态材料[M].北京:科学出

版社,2001. 【3j3辛企明.光学玻璃金刚石加工机理初探Ⅲ.仪器仅表

学报,1990,11f2、:216.219 [4】NAMBA Y ABE M Ulwaprecision grinding of optical

为O 5~6 0儿m金刚石磨料砂纸,在KE—OFP一12型光纤连接器研磨机上对光纤端面进行研磨,发现光纤研磨加_l:=

存在脆性断裂、半脆性半延性和延性等三种材料去除模式,且材料去除模式主要由磨料粒度控制,磨料粒度为3 um

时,为其脆延转换的临界点,并从理论上对其进行了分析。试验证明以延性去除得到的光纤表面粗糙度远低于以

机械工程学报

第42卷第2期

料粒度与光纤表面粗糙度的关系,连接器的插入损

耗及回波损耗与光纤表面的粗糙度存在对应关系,

表面粗糙度值越低,光纤连接器的插入损耗值越小,

回波损耗值越高。例如6.09 nm,

连接器插入损耗仅为o.06 dB,回波损耗高达3628

工机理有关的材料力学性能,石英光纤的维氏显微 硬度由MHT.4型显微硬度计测量得到,其他参数 由参考文献[2,121查得。

表1石英玻璃光纤及金刚石磨料的材料性能

的要求“J。参考文献[7.9】认为对陶瓷、玻璃等脆性 材料进行磨削、研磨加工时,只要磨粒的切削深度

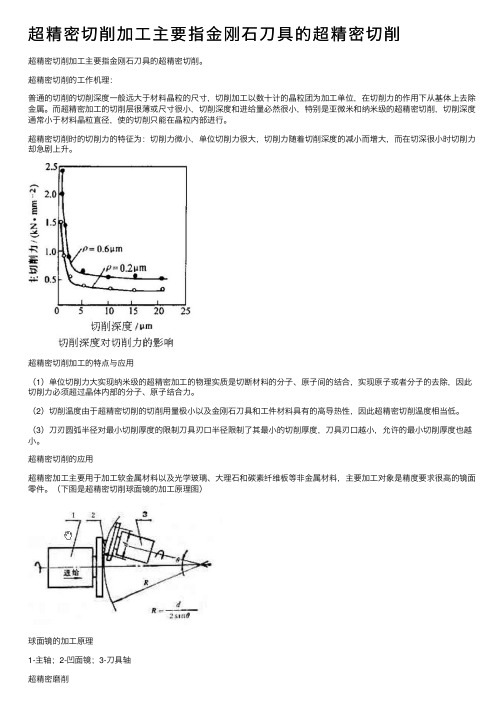

超精密切削加工主要指金刚石刀具的超精密切削

超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削。

超精密切削的⼯作机理:普通的切削的切削深度⼀般远⼤于材料晶粒的尺⼨,切削加⼯以数⼗计的晶粒团为加⼯单位,在切削⼒的作⽤下从基体上去除⾦属。

⽽超精密加⼯的切削层很薄或尺⼨很⼩,切削深度和进给量必然很⼩,特别是亚微⽶和纳⽶级的超精密切削,切削深度通常⼩于材料晶粒直径,使的切削只能在晶粒内部进⾏。

超精密切削时的切削⼒的特征为:切削⼒微⼩,单位切削⼒很⼤,切削⼒随着切削深度的减⼩⽽增⼤,⽽在切深很⼩时切削⼒却急剧上升。

超精密切削加⼯的特点与应⽤(1)单位切削⼒⼤实现纳⽶级的超精密加⼯的物理实质是切断材料的分⼦、原⼦间的结合,实现原⼦或者分⼦的去除,因此切削⼒必须超过晶体内部的分⼦、原⼦结合⼒。

(2)切削温度由于超精密切削的切削⽤量极⼩以及⾦刚⽯⼑具和⼯件材料具有的⾼导热性,因此超精密切削温度相当低。

(3)⼑刃圆弧半径对最⼩切削厚度的限制⼑具刃⼝半径限制了其最⼩的切削厚度,⼑具刃⼝越⼩,允许的最⼩切削厚度也越⼩。

超精密切削的应⽤超精密加⼯主要⽤于加⼯软⾦属材料以及光学玻璃、⼤理⽯和碳素纤维板等⾮⾦属材料,主要加⼯对象是精度要求很⾼的镜⾯零件。

(下图是超精密切削球⾯镜的加⼯原理图)球⾯镜的加⼯原理1-主轴;2-凹⾯镜;3-⼑具轴超精密磨削超精密磨削是当代能达到最低磨削表⾯粗糙度值和最⾼加⼯精度的磨削⽅法。

超精密磨削去除量最薄,采⽤较⼩修整导程和吃⼑量来修整砂轮,是靠超微细磨粒等⾼微刃磨削作⽤,并采⽤较⼩的磨削⽤量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的⼯作环境。

超精密磨削的光磨微细摩擦作⽤带有⼀定的研抛作⽤性质。

1.超精密砂轮磨削的磨削超精密砂轮磨削机理:( 1 ) 超微量切除超精密磨削是⼀种极薄切削,切屑厚度极⼩,磨削深度可能⼩于晶粒的⼤⼩,磨削就在晶粒内进⾏,因此磨削⼒⼀定要超过晶体内部⾮常⼤的原⼦、分⼦结合⼒,从⽽磨粒上所承受的切应⼒就急速地增加并变得⾮常⼤,可能接近被磨削材料的剪切强度的极限。

磨削最大切入深度及其意义

磨削最大切入深度及其意义摘要:基于外圆磨削与内圆磨削的实际过程,分析了磨粒的最大切入深度与砂轮、工件之间的影响关系。

并通过几何关系对磨粒的最大切入深度进行公式推导,得出最大切入深度g 的理论计算公式,并分析得出最大切入深度g 的影响因素及其重要的指导意义。

推导结果表明:磨粒的最大切入深度与工件的线速度、砂轮线速度、连续切刃间隔、砂轮直径、比磨除率等有着密切关系。

在实际工厂生产中有重要意义。

关键词:最大切入深度;外圆磨削;连续切刃间隔0.前言磨削时,磨床上相应的机构控制着砂轮,使它与工件接触,逐渐切除工件与砂轮相互干涉的部分,形成被磨表面。

影响磨削加工过程的因素有很多,为了实现在磨削中的最优控制,就需要研究磨削加工过程中的输入参数和输出参数之间的相互关系,也就是研究磨削加工过程的基本规律。

表征的参数有很多,在此主要研究的是磨削几何参数。

磨削几何学参数主要包括连续切刃间隔、磨粒的最大切入深度和切屑弧长(砂轮接触弧长)。

其中磨粒的最大切入深度对磨削加工有着重要意义,在此仅进行最大切入深度的研究。

1.切削的尺寸在磨削过程中,作为切削的最小单元——磨粒,以高速运动和本身的形状对工件进行干涉,其结果是在工件表面划出形状尺寸各异的或相互错开或相互重叠的许多微小刻痕,由于这些刻痕深度不一,所以未变形磨屑的厚度和大小不同。

磨削时的未变形磨屑形状可以看作图1—1所示的曲边三角形鱼状体【1】。

未变形磨屑厚度对磨削过程有着较大的影响,它不仅影响着磨屑与磨粒之间的接触面积和作用在整个磨粒上的力,也影响到比磨削能(单位剪切能)的大小及磨削区的温度,从而造成砂轮的磨损以及对加工表面完整性的影响。

本文将给出最大切入深度的理论公式推导过程,这是实验及生产过程中数据处理的基础。

图1—1 磨削时未变形磨屑形状2.磨粒最大切入深度与其他因素的关系由图2—1可见单颗粒最大切入深度g的大小对磨削加工的力和热有着直接的影响,进而影响着工件的加工质量、砂轮的耐用度、磨削效率以及比磨削能的消耗。

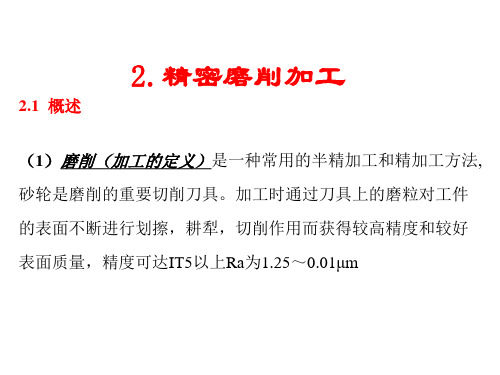

2 精密磨削加工

砂轮磨削修整法

采用低速回转的超硬级碳化硅砂轮与

高速旋转的砂轮对磨,以达到修整的目的。

滚轧修整法

采用硬质合金圆盘、一组由波浪形白口铁

圆盘或带槽的淬硬钢片套装而成的滚轮,与砂轮对滚和 挤压进行修整。滚轮一般装在修整夹具上手动操作,修

整效率高,适于粗磨砂轮的修整。

精、细修整砂轮

(1)用金钢石笔精修,再用精车后的砂轮细修砂轮

2.精密磨削加工

2.1 概述

(1)磨削(加工的定义)是一种常用的半精加工和精加工方法,

砂轮是磨削的重要切削刀具。加工时通过刀具上的磨粒对工件

的表面不断进行划擦,耕犁,切削作用而获得较高精度和较好

表面质量,精度可达IT5以上Ra为1.25~0.01μm

(2)磨削的主要特点

磨削除了可以加工铸铁、碳钢、合金钢等一般结构材料外,还能加工一般刀具难

修整用量

修整用量包括修整导程、修整深度两项。

修整导程是指砂轮每转一转时金刚石沿砂轮表面的移动距离,

其大小应使砂轮上每颗磨粒都能得到修整, 可按照磨粒的平均尺寸来选择。

修整深度是指修整时金刚石的切削深度,

不能太大,否则会使颗粒随结合剂大量脱落或击碎, 因而既 损耗砂轮又不易将砂轮修整得平整。 修整时候要使用冷却液。

树脂

高分子 化合物

聚腊酸 乙烯脂

精密磨削。

④涂覆方法

重力落砂法:先将粘结剂均匀涂敷在基底上,在靠重力将

砂粒均匀地喷洒在涂层上,经过烘干去除浮面砂粒后即成卷

状砂带,裁剪后就可以制成涂覆磨具产品,整个过程自动进

行。一般的砂纸、砂布就是这样制成的,成本较低。

涂敷法:先将粘结剂和砂粒混合均匀,然后利用胶辊将砂

1)固结磨具

精密砂轮磨削是利用精细修整的粒度为60#~80#的 砂轮进行磨削,其加工精度可达1~0.1 µ 。表面粗糙度值 m Ra可达0.2~0.25µ m。 超精密砂轮磨削是利用经过精细修整的粒度为W40~ W5的砂轮进行磨削,其加工精度可达0.1 µ 。表面粗糙度 m 值Ra可达0.025 ~ 0.008 µ m。

基于SPH法的钢轨打磨单颗磨粒磨削仿真

基于SPH法的钢轨打磨单颗磨粒磨削仿真商维;王文健;郭俊;刘启跃【摘要】为研究钢轨打磨过程中材料的去除机理,采用光滑粒子流体动力学(SPH)的方法,仿真模拟钢轨打磨过程中单颗磨粒的切削过程,分析单颗磨粒几何形状、切削深度、负前角对打磨磨削过程中切削力、切削力比的变化规律及工件材料应力、变形情况的影响.结果表明:由于单颗磨粒的推挤作用,工件材料流动后形成毛刺和磨屑,而棱锥形磨粒可以获得较好的磨削加工表面;切削力随磨粒切削深度的增加而增大;磨粒负前角增大时,切削力和切削力比都随之增大,且负前角越大磨屑呈越明显的锯齿状.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2016(036)003【总页数】7页(P54-59,64)【关键词】钢轨打磨;SPH法;磨粒几何形状;负前角;切削深度【作者】商维;王文健;郭俊;刘启跃【作者单位】西南交通大学,牵引动力国家重点实验室摩擦学研究所,成都610031;西南交通大学,牵引动力国家重点实验室摩擦学研究所,成都610031;西南交通大学,牵引动力国家重点实验室摩擦学研究所,成都610031;西南交通大学,牵引动力国家重点实验室摩擦学研究所,成都610031【正文语种】中文【中图分类】U216;TG58由于车轮与钢轨之间剧烈的相互作用,钢轨表面容易出现各种损伤,如波浪型磨耗、轨面擦伤、轨面剥离、轨侧严重磨损、裂纹以及轨头压溃等[1]。

钢轨打磨技术可以有效地控制和改善钢轨表面状况,延长钢轨的使用寿命[2]。

针对钢轨打磨技术,国内外取得了一定的研究成果。

智少丹等[3]建立了磨粒与钢轨接触的几何模型和受力模型,分析了磨粒切削深度与打磨功率的关系,证明了基于磨粒模型预测打磨砂轮性能的可行性。

张青等[4]建立了钢轨打磨三维热弹性有限元模型,分析了不同车速、不同砂轮转速及不同数量打磨磨头对钢轨表面温度的影响。

KANEMATSU等[5]分析了不同磨石对钢轨打磨效率的影响,得到比现有磨石打磨性能更好的七种磨石。

硅片纳米磨削过程中磨粒切削深度的测量

片表面的磨削沟槽 的深度和宽度进行 了测量 , 进而对磨削沟槽 的深度 和未变形切屑的横截 面的宽 高 比进行 了统计 分析 。 研究表明 , 采用硅 片 自旋转 磨削方法对硅片进行纳米磨 削时, 与切 削的磨粒 数量极 少 , 参 起主要 切 削作用 的磨粒 只 占有 效磨粒数 量的一小部分 , 部分磨粒的切削深度大于砂轮 的切 削深度 , 至可达后 者 的 2倍 ; 此 甚 未变形 切屑 的截 面为三 角 形, 其宽 高比在 2 1~13之 间, 均值为 6 。 5 平 9

a d t e r t fc i i t o t i k e si ewe n 21a d 1 3,w t a au f 9 n h ai o h p w d h t h c n s sb t e n o 5 i a me n v e o . h l 6 Ke w r s sl o ae s a o g n i g ri e t f u ;n d fr d c i hc n s ;r t fc i i t o t ik e s y o d i c n w fr ;n n — r dn ;g a n d p h o t n eo me hp t ik e s ai o h p w d h t h c n s i i c o

维普资讯

20 1 】 06 0J

金刚石与磨料磨具 : 1程

超硬磨料套料钻水下钻削P110钢的磨损实验

超硬磨料套料钻水下钻削P110钢的磨损实验*吴 涛1,2, 黄 辉1,2,3(1. 华侨大学, 脆性材料产品智能制造技术国家地方联合工程研究中心, 福建 厦门 361021)(2. 华侨大学 制造工程研究院, 福建 厦门 361021)(3. 华侨大学, 高性能工具全国重点实验室, 福建 厦门 361021)摘要 P110钢具有良好的综合力学性能,广泛用作油气井的套管,使用硬质合金工具对其进行水下钻削时工具磨损严重。

实验研究3种不同超硬磨粒及结合剂的套料钻水下钻削P110钢的磨耗比,跟踪观察套料钻表面的磨粒形貌变化,并分析金刚石磨粒表面的石墨化情况。

结果表明:在相同加工条件下,3种不同套料钻的端面磨耗大致相同,但使用金刚石磨粒的套料钻侧面磨损明显小于使用立方氮化硼(cBN )磨粒套料钻的;在水下加工条件下,端面金刚石磨粒会产生石墨化,但其仍保持一定的切削能力;结合剂硬度影响磨粒出露,从而导致套料钻在不同工作状态下的性能产生差异。

关键词 超硬磨料;套料钻;水下钻削;P110钢;磨损中图分类号 TQ164; TG58; TG74 文献标志码 A 文章编号 1006-852X(2024)01-0133-10DOI 码 10.13394/ki.jgszz.2023.0044收稿日期 2023-03-01 修回日期 2023-04-17P110钢是一种典型的黑色金属,具有良好的综合力学性能,常用作 油气田生产中的油管、套管。

API SPEC 5CT 标准[1]对P110石油套管力学性能有明确规定:屈服强度为758~965 MPa ,抗拉强度≥862 MPa 。

油气井中的套管在使用过程中会发生腐蚀、落物堵塞、套管变形、错断等引起的卡钻问题,进而影响日常生产作业,甚至关井停产[2-3]。

对于这类井下事故,常使用磨鞋器等修井工具对套管进行磨铣打磨处理,产生的磨屑随洗井循环液排出。

因套管加工区域属于洗井液完全浸没的水下环境,磨鞋磨铣时的工况条件恶劣,普通的硬质合金齿磨削能力有限,常发生硬质合金齿断裂、脱落、过度磨损等情况[4]。

金刚石锯片节块表面金刚石分布与单颗金刚石切削厚度的计算

剥蚀而失效, 同时新的金刚石出露。假设金刚石颗 粒呈直径为 d 的球形, 则 1cm3 节块内的金刚石颗粒

数为

N=

1500 c d3

式中 c 金刚石浓度( 400% 制)

d 金刚石颗粒平均直径( mm) 由于金刚石颗粒在节块中呈均匀分布, 因此某

一体积内的金刚石颗粒数与其体积成正比。设金刚

石的出刃系数为 k ( 即金刚 石出刃高度达 到 k ∀ d 时则脱落) , 则 1cm2 工作面上出刃的金刚石颗粒数 N e 相当于体积为( 1cm2 ∀ kd ) 的胎体中所含的金刚

Abstract: Through analyzing the distribution of diamonds on the working face of segment and the moving characteristics of circular diamond saw during working , the distance between two adjacent exposed diamonds and the locus of diamonds are ob tained. Based on this, the cutting thickness of single diamond is deduced and its relationships with cutting parameters and segment structures are discussed.

2 金刚石在节块工作面上的分布

金刚石圆锯片节块由金刚石颗粒和胎体材料组

成。金刚石颗粒的功用是切削碎岩, 胎体材料则起

包镶和支撑金刚石的作用。金刚石颗粒在节块中基

本呈均匀分布状态, 在工作面上则表现为金刚石出 刃高度的不同。在胎体磨损过程中, 金刚石颗粒的

金刚石磨耗比计算公式(二)

金刚石磨耗比计算公式(二)金刚石磨耗比计算公式在磨削加工中,金刚石磨耗比(Diamond Wear Ratio)是衡量金刚石磨具的耐磨性能指标之一。

计算金刚石磨耗比可以帮助创作者准确评估金刚石磨具的使用寿命和性能情况。

以下是一些相关的计算公式和说明。

1. 金刚石磨耗比计算公式公式1:金刚石磨耗比 = 磨具的磨失量 / 工件的磨削量这个公式基于磨损量的比值,通过比较磨具的磨失量与工件的磨削量来计算金刚石磨耗比。

磨具的磨失量可以通过测量磨具在使用过程中的尺寸变化来确定,而工件的磨削量通常是在磨削过程中直接测量得出。

公式2:金刚石磨耗比 = 磨损深度 / 磨削量这个公式是基于磨损深度和磨削量的比值来计算金刚石磨耗比。

磨损深度是指磨具在使用过程中磨损的最大深度,而磨削量是指在磨削过程中去除的材料的体积或重量。

2. 金刚石磨耗比计算示例以下是一些示例来说明如何计算金刚石磨耗比。

示例1:假设磨具的初始尺寸为10毫米,使用后尺寸变为8毫米。

在使用过程中,工件的磨削量为50毫米。

按照公式1计算,金刚石磨耗比为:金刚石磨耗比 = (10 - 8) / 50 =示例2:假设磨具的初始尺寸为15毫米,使用后尺寸变为10毫米。

测量显示磨损深度为毫米。

在使用过程中,磨削量为100毫米。

按照公式2计算,金刚石磨耗比为:金刚石磨耗比 = / 100 =通过这些计算示例,我们可以看到,金刚石磨耗比越小,说明金刚石磨具的耐磨性能越好,寿命越长。

总结金刚石磨耗比是一个重要的指标,可以用来评估金刚石磨具的性能和寿命。

通过使用相关的计算公式,我们可以准确计算金刚石磨耗比,并根据结果做出相应的改进和调整。

这有助于创作者优化磨削加工过程,提高生产效率和质量。

以上是金刚石磨耗比计算公式及其示例的介绍,希望对你有所帮助!。

金刚石磨耗比计算公式

金刚石磨耗比计算公式金刚石是一种重要的工程材料,具有极高的硬度和耐磨性,广泛应用于磨削、切割、钻孔等工业领域。

然而,金刚石在使用过程中也会发生磨耗现象,这就需要我们了解金刚石的磨耗比,从而更好地应用金刚石材料。

金刚石的磨耗比是指金刚石磨损的体积与被磨削材料的体积之比。

它是衡量金刚石磨耗程度的重要指标,也是评价金刚石磨削性能的关键参数之一。

磨耗比越小,说明金刚石的磨损越少,使用寿命越长。

金刚石的磨耗比与多种因素有关。

首先,磨削压力是影响金刚石磨耗比的重要因素之一。

当磨削压力增大时,金刚石颗粒与被磨削材料之间的接触面积增大,金刚石颗粒受到的应力也增大,容易发生磨损。

因此,在实际应用中,需要根据被磨削材料的硬度和性质,合理选择磨削压力,以减小金刚石的磨耗。

磨削速度也会对金刚石的磨耗比产生影响。

磨削速度越高,金刚石颗粒与被磨削材料之间的相对运动速度越大,摩擦热也会增加,导致金刚石颗粒易于磨损。

因此,在实际应用中,需要根据被磨削材料的硬度和磨削要求,合理选择磨削速度,以降低金刚石的磨耗。

金刚石颗粒的尺寸和形状也会对磨耗比产生一定影响。

一般来说,金刚石颗粒越小,磨耗越小。

因为小颗粒的金刚石表面积相对较大,容易与被磨削材料发生接触,磨削效果较好。

而金刚石颗粒的形状也会影响磨耗比,一般呈多面体形状的金刚石颗粒磨耗较小。

除此之外,磨削液的选择和使用也会对金刚石的磨耗比产生影响。

合适的磨削液能有效地冷却和润滑磨削区域,减少金刚石的摩擦热和磨损。

因此,在使用金刚石进行磨削时,需要选择合适的磨削液,并控制磨削液的使用量,以减小金刚石的磨耗。

金刚石的磨耗比是衡量金刚石磨损程度的重要指标。

在实际应用中,我们可以通过合理选择磨削压力、磨削速度和磨削液,以及优化金刚石颗粒尺寸和形状等方法,来降低金刚石的磨耗比,延长金刚石的使用寿命。

同时,我们也需要根据具体的磨削要求和被磨削材料的特性,综合考虑各种因素,以实现最佳的磨削效果和经济效益。