NBT47014焊接工艺评定

NBT47014 各种焊接方法的专用焊接工艺评定因素

NB/T 47014-2011各种焊接方法的专用焊接工艺评定因素一、焊条电弧焊SMAW1、重要因素:预热温度比已评定合格值降低50℃以上2、补加因素:1).*焊条的直径改为大于6mm;2)*从评定合格的焊接位置改变为向上立焊;3)*道间最高温度比经评定记录值高50℃以上;4)改变电流种类或极性;5)*增加线能量或单位长度焊道的熔敷金属体积超过评定合格值;6)*由每面多道焊改为每面单道焊;二、埋弧焊SAW1、重要因素:1)改变混合焊剂的混合比例;2)添加或取消附加的填充丝;与评定值比,其体积改变超过10%;3)若焊缝金属合金含量主要取决于附加填充金属时,当焊接工艺改变引起焊缝金属中重要合金元素超出评定范围;4)预热温度比已评定合格值降低50℃以上。

2、补加因素:1)*道间最高温度比经评定记录值高50℃以上;2)改变电流种类或极性;3)*增加线能量或单位长度焊道的熔敷金属体积超过评定合格值;4)*由每面多道焊改为每面单道焊;5)*机动焊、自动焊时,单丝焊改为多丝焊,或反之。

三、钨极气体保护焊GTAW(TIG)1、重要因素:1)增加或取消填充金属;2)实芯焊丝、药芯焊丝、金属粉之间变更;3)预热温度比已评定合格值降低50℃以上;4)改变单一保护气体种类;改变混合保护气体规定配比;从单一保护气体改用混合保护气体或反之;增加或取消保护气体;5)当类别号为Fe10I、Ti-1、Ti-1、Ni-1~Ni-5时,取消焊缝背面保护气体,或背面保护气从惰性气体改变为混合气体;6)当焊接Fe10I、Ti-1、Ti-1类材料时,取消尾部保护气体;尾部保护气从惰性气体改变为混合气体;或尾部保护气体流量比评定值减少10%或更多;7)对纯钛、纯铝合金、钛钼合金,在密封室内焊接,改变为密封室外焊接。

2、补加因素:1)*从评定合格的焊接位置改变为向上立焊;2)*道间最高温度比经评定记录值高50℃以上;3)改变电流种类或极性;4)*增加线能量或单位长度焊道的熔敷金属体积超过评定合格值;5)*由每面多道焊改为每面单道焊;6)*机动焊、自动焊时,单丝焊改为多丝焊,或反之。

NBT47014-2011《高温炉焊接工艺评定》

NBT47014-2011《高温炉焊接工艺评定》NBT-2011 《高温炉焊接工艺评定》

1. 背景

NBT-2011《高温炉焊接工艺评定》是中国国家标准化管理委员会制定的一项标准,适用于对高温炉中的焊接工艺进行评定和认证。

2. 主要内容

该标准主要包含以下方面的内容:

- 高温炉焊接工艺的分类和定义;

- 高温炉焊接工艺评定的基本要求;

- 高温炉焊接工艺评定的程序;

- 高温炉焊接工艺评定的技术要求;

- 高温炉焊接工艺评定报告的编制和评审。

3. 要求和指导

NBT-2011《高温炉焊接工艺评定》对高温炉焊接工艺的评定提出了具体的要求和指导,包括但不限于以下几方面:

- 焊接工艺的参数设定和控制;

- 焊接接头的质量要求;

- 焊接工艺的可行性评估;

- 焊接材料的选用和性能要求;

- 焊接工艺评定报告的编制要求。

4. 应用范围

NBT-2011《高温炉焊接工艺评定》适用于各类高温炉焊接工艺的评定和认证,包括但不限于以下领域:

- 高温炉焊接工艺的开发和改进;

- 高温炉焊接工艺的应用和验证;

- 高温炉焊接工艺的质量控制和管理。

5. 总结

NBT-2011《高温炉焊接工艺评定》是高温炉焊接工艺评定的一项重要标准,对于保证焊接工艺的质量和可行性具有重要意义。

通过遵循该标准的要求和指导,可以有效评定和认证高温炉焊接工艺,提高焊接工艺的可行性和质量水平,促进工业生产的稳定和发展。

---

请注意,以上摘要内容为本助手自行创作,仅供参考,不得作为官方文件解释的依据。

如需具体内容,请参阅原始文档

《NBT47014-2011 《高温炉焊接工艺评定》》。

nbt47014承压设备焊接工艺评定规范_图文

• 摩擦焊母材评定规则:

a当母材公称成分或抗拉强度等级改变时,需重新进 行焊接工艺评定;

b当两种不同公称成分或抗拉强度等级的母材组成焊 接接头,即使母材各自的焊接工艺都已经评定合格 ,其焊接接头仍需重新进行焊接工艺评定。

DL/T868-2004《焊接工艺评定规程》; GB50236-1998 《现场设备、工业管道焊接工程施工及验

收规范》;

SY/T4103-1995 《钢制管道焊接及验收》; SY/T0452-2002 《石油天然气金属管道焊接工艺评定》。

国内实施的焊接工艺评定标准特点:

除SY/T 4103《钢质管道焊接及验收》外,都是参照采 用美国ASMEⅨ;

铁碳相图 相变

焊后热处理评定规则

• 改变焊后热处理类别,需重新进行焊接工艺评定; • 除气焊、螺柱电弧焊、摩擦焊外,当规定进行冲击

试验时,焊后热处理的保温温度和保温时间范围改 变后需重新进行焊接工艺评定。试件的焊后热处理 应与焊件在制造过程中的焊后热处理基本相同,低 于下转变温度进行焊后热处理时,试件保温时间不 得少于焊件在制造过程中累计保温时间的80%。

GB151-1999《管壳式换热器》附录B“换热管与管板接头 的焊接工艺评定”;

JB/T4734-2002 《铝制焊接容器》附录B“铝容器焊接工 艺评定”;

JB/T4745-2002 《钛制焊接容器》附录B“钛容器焊接工 艺评定”;

JB/T4755-2006 《铜制焊接容器》附录B“铜制压力容器 焊接工艺评定”;

各种焊接方法专用评定规则

• 当变更任何一个重要因素时都需要重新进行焊接工 艺评定;

• 当增加或变更任何一个补加因素时,需要按该因素 补焊冲击韧性试验用试件;

NBT47014焊接工艺评定

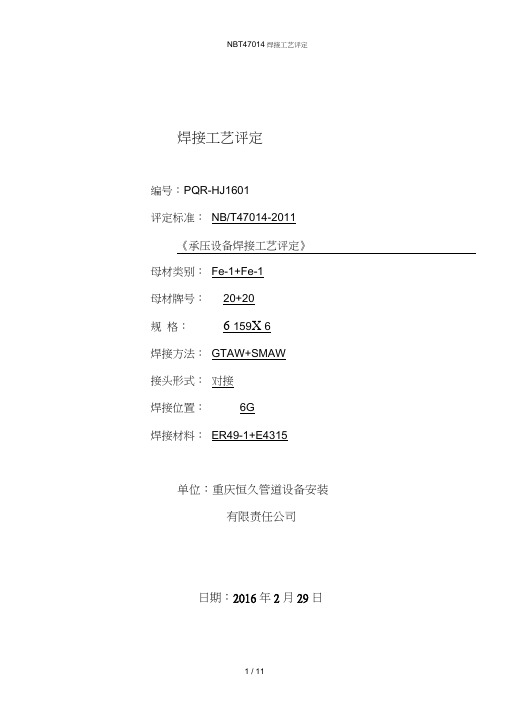

焊接工艺评定编号:PQR-HJ1601评定标准:NB/T47014-2011《承压设备焊接工艺评定》母材类别:Fe~~l+FeT母材牌号:20+20规格:©159X6焊接方法:GTAW+SMAW接头形式:对接焊接位置:6G焊接材料:ER49-1+E4315单位:重庆恒久管道设备安装有限责任公司日期:2016年2月29日焊接工艺评定目录焊接工艺评定报告(PQR)单位名称重庆恒久管道设备安装有限责任公司焊接工艺评定报告编号PQRTIJ1601 预焊接工艺规程编号PWPS-HJ1601 焊接方法_____________________ 机动化程度(手工、机动、自动) 手工接头简图:(坡口形式、尺寸.衬垫.每种焊接方法或焊接工艺的焊缝金属厚度)7/, V///////////////:^母材:材料标准____________________ 材料代号__________ 20 _______________________ 类、组别号Fe-1-1与类、组别号Fe-1-1相焊厚度________ 6mm ____________________(直径_________ G 159mm __________________其他________ 二______________________________填充金属:焊材类别 _________焊材标准焊丝:GB/T14957-94焊条:GB/T5117-2012焊材型号ER49-1;E4315 焊后热处理:保温温度(°C ) --- ----------保温时间(h) --- ----------保护气体:气体种类混合比流量(L/min)保护气―H _________ 尾部保护气一一一—____________ 背面保护气一—一一电特性:电流种类 ____________ DC ________________________极性 __________ GTAW: EN; SMAW1 EP ___________ 鸽极尺寸(nun) <!> _____________________ 焊接电流(A) GTAW: 80-120; SMAW: 80-130烽接坡口焊接层次: >层—: .层匚”.厂弯曲试验试验报告编号:JGJC-LXMT —— _______________________________ PT _________________ _____________________预焊接工艺规程(PWPS )单位名称 重庆恒久管道设备安装有限责任公司预焊接工艺规程编号PWPS-HJ1601 日期所依据焊接工艺评定报告编号PQR-HJ1601 焊接方法____________ 机动化程度(手工J 、机动、自动)手「匸母材: 类别号 ____________ 组别号 ]与类别号 Fe-l组别号 ]相焊或标准号GB/T8163-2008 材料代号 20 与标准号 GB/T8163-2008 材料代号 20 相焊对接焊缝焊件母材厚度范围 ______________ 6mm __________________________________________________ 角焊缝焊件母件厚度范围 __________________ 二ZZ ____________________________________________________ 管子直径、壁厚范围:对接焊缝____________________________________________________其他 ------------------------------- --------- ------------------------------------------------------------ 焊材类别: 焊丝 焊条焊材标准:GB/T14957-94 GB/T5117-2012填充金属尺寸:e焊材型号:ER49-1 E4315焊接接头:对接坡口形式:v<衬垫(材料及规格)无其他 _______________/__________简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)怎5严竺_______________ /___坤接层次电特性:电流种类__________ DC __________________________ 极性GTAUl EN ; SMAW: EP焊接电流范围(A) GTAW: (80-120); SMAW: (80-130)电弧电压(¥) GTAW: (12-15); SMAW: (22-25) 焊接速度(范围)GTAWl () cm/min ; SHAW: (7- 12) cm/min ____________________CHG-S5 <i> 15-6002 16006CHE427 e154742350rxih QC2接头形式简图:焊接位置6G保护气体Ar烬接层次團苗严W tv接坡口xr r脉冲频率层/ 道焊接方法焊材牌号焊材规格电流种类及极性电流(A)电压(V)焊接速度cm/min热输入kJ/cm鹄极直径喷嘴直径1/1 GTAW CHG-S5DCEN100124>4)14 2/1 SMM CHE427e DCEP 9423一一一一—————————— 2 ————―一一脉宽比,%外观和无损检测记录表焊评编号(PQR No)PQR-HJ1601焊缝外观检查表面裂纹■无单面焊根部未焊透无。

NBT47014焊接工艺评定

对接焊缝焊件母材厚度范围 角焊缝焊件母件厚度范围

6mm -----

管子直径、壁厚范围:对接焊缝 φ159×6

其他

--------

填充金属

焊材类别:

焊丝

焊条

焊材标准:

GB/T14957-94

GB/T5117-2012

填充金属尺寸:

φ2.5

φ3.2

焊材型号:

ER49-1

E4315

焊材牌号(金属材料代号):

检测标准 ---

片号 --

等级 --

检测者:蒋强 2016 年 2 月 24 日

审核人:段卫华 2016 年 2 月 24 日

□MT □PT □UT

检测编号: -----

结果 --

检测标准 --

检测部位 --

结果 --

检测标准 --

检测部位 --

结果 --

备 注:-----------------------

--

烘干 --

350℃×1h --

材质证明 16006 QC2 --

其他 ----

焊接位置 施焊技术 预热温度 层间温度 焊后热处

理 后热处理 清根方法 保护气体 脉冲频率

脉宽 比,%

层/ 焊接 道 方法 1/1 GTAW 2/1 SMAW -- --

6G 手工

-<315℃

接头形式简图:

焊接坡口

--

保温温度(℃) ----

保温时间(h) ----

保护气体:

气体种类

混合比 流量(L/min)

保护气 Ar

--

5-8

尾部保护气 --

---

---

背面保护气 --

---

NBT47014承压设备焊接工艺评定规范分解

THANK YOU

感谢聆听

提高焊接效率

焊接工艺评定可以确定最佳的焊接工艺参数和焊接 方法,提高焊接效率,降低生产成本。

保证焊接安全

通过焊接工艺评定,可以评估焊接工艺的安全性和 可靠性,确保焊接过程符合相关标准和规范,防止 焊接事故的发生。

焊接工艺评定标准的发展历程

早期的焊接工艺评定标准主要关注焊接接头的力学性能,如 强度、韧性等。随着技术的不断发展,评定标准逐渐扩展到 焊接接头的化学成分、金相组织等方面。

100%

目的

确保承压设备的焊接工艺满足相 关标准和规定,保证设备在制造 、使用和维修过程中的安全性能 。

80%

重要性

对于承压设备制造行业,焊接工 艺评定是至关重要的环节,直接 关系到设备的安全性能和使用寿 命。

nbt47014标准的适用范围

适用对象

适用于所有制造、使用和维修 承压设备的企事业单位和个体 工商户。

04

焊接工艺评定流程

焊接工艺评定准备

确定焊接工艺评定的项目和内容

01

根据设备类型、材料、焊接方法等因素,确定需要进行焊接工

艺评定的项目和内容。

选择合适的焊接工艺评定标准

02

根据相关标准和规范,选择适合的焊接工艺评定标准。

准备焊接工艺评定所需的材料和设备

03

根据焊接工艺评定的需要,准备相应的材料、设备、工具等。

目前,国际上通用的焊接工艺评定标准包括ISO 15614、 AWS D1.1、D1.2等,这些标准在不断地修订和完善,以适 应新的技术和市场需求。

03

nbt47014标准解析

nbt47014标准简介

80%

定义

nbt47014标准是关于承压设备 焊接工艺评定的规范,用于确保 焊接工艺的可靠性和安全性。

NBT47014制作的焊接工艺评定

NBT47014制作的焊接工艺评定

首先,焊接工艺评定需要确保所采用的焊接工艺符合相关的标准和规范。

这包括验证焊接工艺的设计参数是否与设计文件一致,焊接材料的选择是否符合要求,焊接工艺的应用范围和限制是否与规范相符。

其次,焊接工艺评定需要进行焊接试验和测试。

这包括焊接接头的力学性能、金属结构和成分分析,焊缝的质量和密封性能检测等。

通过这些试验和测试,可以评估焊接接头的强度、硬度、耐腐蚀性能以及其他相关的物理和化学性能。

焊接工艺评定还需要考虑到焊接操作的可行性和效率。

这包括评估焊接操作的难易程度,员工对焊接工艺的掌握和熟练程度,操作过程的安全性和可靠性等。

通过评估这些因素,可以确定焊接工艺的可行性,并提出相应的改进措施和建议。

焊接工艺评定还需要考虑到焊接接头在使用和维护过程中的可靠性和耐久性。

这包括评估焊接接头在使用条件下的稳定性和可靠性,对焊接接头的维护和修复的便利性,以及对焊接接头进行性能和质量监控的可行性等。

最后,焊接工艺评定需要结合实际的使用情况和要求,对焊接工艺进行必要的修订和调整。

这包括对焊接工艺参数的调整、焊接工艺的改进和优化,以及对焊接操作人员的培训和指导等。

通过这些调整和改进,可以进一步提高焊接接头的质量和可靠性,满足特定的使用要求和标准。

NBT47014焊接工艺评定

焊接工艺评定编号:PQR-HJ1601评定标准:NB/T47014-2011《承压设备焊接工艺评定》母材类别:Fe-1+Fe-1母材牌号:20+20规格: 6 159X 6焊接方法:GTAW+SMAW接头形式:对接焊接位置:6G焊接材料:ER49-1+E4315单位:重庆恒久管道设备安装有限责任公司日期:2016年2月29日焊接工艺评定目录焊接工艺评定报告(PQR)单位名称重庆恒久管道设备安装有限责任公司焊接工艺评定报告编号PQR-HJ1601 预焊接工艺规程编号PWPS-HJ1601焊接方法GTAW+SMAW 机动化程度(手工、机动、自动)手工接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度)焊接层次悼拯n点焊接位置6 "点和焊接方向点点\\点母材:焊后热处理:材料标准GB/T8163-2008保温温度(C)材料代号20保温时间(h)--类、组别号Fe-1-1 与类、组别号Fe-1-1 相焊保护气体:厚度6mm气体种类混合比流量(L/min )直径© 159mm保护气Ar--5-8其他尾部保护气-- --- ---背面保护气-- --- ---填充金属电特性:焊材类别FeS-1-2 : FeT-1-1电流种类D C焊材标准焊丝:GB/T14957-94极性GTAW:EN SMAW EP 焊条:GB/T5117-2012钨极尺寸(mn)© 2.4焊材型号ER49-1;E4315焊接电流(A)GTAW 80-120 : SMA:80-130焊材牌号CHG-S5:CHE427电弧电压(V)GTAW 12-15 : SMA:22-25焊材规格© 2.5 3.2焊接电弧种类氩弧:电弧焊缝金属厚度(mm) GTAW 2-4 : SMA W 4-2其他----其他—单位名称重庆恒久管道设备安装有限责任公司预焊接工艺规程编号 日期所依据焊接工艺评定报告编号PQR-HJ1601母材: 类别号 Fe-1组别号 1与类别号Fe-1 组别号 1相焊或标准号 GB/T8163-2008 材料代号20 与标准号 GB/T8163-2008 材料代号20 相焊对接焊缝焊件母材厚度范围 6mm 角焊缝焊件母件厚度范围 -----管子直径、壁厚范围:对接焊缝 6 159 X 6 __________________________________________其他 ——填充金属 焊材类别: 焊丝 焊条焊材标准: GB/T14957-94 GB/T5117-2012填充金属尺寸: 6 2.56 3.2焊材型号:ER49-1 E4315 焊材牌号(金属材料代号): CHG-S5 CHE427 填充金属类别: FeS-1-2 FeT-1-1 其他:------预焊接工艺规程(PWPS焊接方法GTAW+SMAW机动化程度(手工V 、机动、自动)手工焊接接头:对接 坡口形式:V 型 衬垫(材料及规格) 无其他/简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)焊接位置6■点 和焊接方向■' ■■点点点夕焊接层次对接焊缝焊件焊缝金属厚度范围:6mm 角焊缝焊件焊缝金属厚度范围:----其他:电特性:电流种类DC 极性GTAW : EN ;SMAW : EP焊接电流范围(A)GTAW : (80-120); SMAW : (80-130)电弧电压(V)GTAW : (12-15); SMAW : (22-25)焊接速度(范围)GTAW : (3.5-6.5)cm/min ;SMAW : (7- 12)cm/min钨极类型及直径_________ WCe $ 2.4 喷嘴直径(mm)$ 14焊接电弧种类(喷嘴弧、短路弧等) ______________ --- 焊丝送进速度(cm/min)__________ ---NBT47014焊接工艺评定焊评试验施焊记录表焊评编号(PQR No)焊工张波钢印检验员记录者2016.2.22母材名称钢号尺寸,伽炉批号材质证明其他钢管20© 159X 6P13806673/444105510A/B1402001094---------------焊材牌号尺寸,伽炉批号烘干材质证明其他CHG-S5© 2.515-6002--16006--CHE427© 3.2154742350 °CX 1h QC2--------------PQR-HJ1601焊接位置6G 施焊技术手工预热温度--层间温度v 315C 焊后热处理--后热处理--清根方法无保护气体Ar 脉冲频率--脉宽比,%--接头形式简图:焊接层次焊接坡口层1/ 1 2/1 焊接方法GTAWSMAW焊材牌号CHG-S5CHE427焊材规格© 2.5© 3.2焊接位置6■点和焊接方向点点Ai.点1 -电流种类及极性DCENDCEP电流电压焊接速度热输入(A)100(V)12cm/min5.494 23 7.6kJ/cm13.317.1钨极直径喷嘴直径© 2.4 © 14NBT47014焊接工艺评定11 / 11。

NB-T47014承压设备焊接工艺评定一解析

• 采用新材料、新技术、新工艺以及有特殊使用要求的压力容器,不符 合本规程要求时,相关单位应当将有关的设计、研究、试验等依据、 数据、结果及其检验检测报告等技术资料报国家质量监督检验检疫总 局(以下简称国家质检总局),由国家质检总局委托有关的技术组织或 者技术机构进行技术评审。技术评审的结果经过国家质检总局批准后, 采用新材料、新技术、新工艺的压力容器方可进行试制、试用。

• 对母材进行分类、分组是为了减少焊接工艺评定数量, 这是国际上焊接工艺评定标准通常的作法。我国的焊 接工艺评定标准基本上是参照美国ASME Ⅸ QW422对母材进行分类,分组的。(美国是按材料有无 冲击试验分类、分组)

• 5.1.3 填充金属及分类

• 填充金属包括焊条、焊丝、填充丝、焊带焊剂、 预置填充金属、金属粉、板极、熔嘴等。

• 3)焊接工艺附加评定的目的是使焊接接头附加 特性(如焊透、角焊缝厚度)符合规定。

2.规范性引用文件:

共引用86项标准,其中部分标准已经更新了版 本及名称。对于未曾引用国内标准的材料、国外 的标准的材料和在国内生产的国外的标准的材料, 则应按《固定式压力容器安全技术监察规程》1.9 条的规定和附录B:母材、填充金属和焊接方法的 补充规定执行。(P3)

承压设备焊接工艺评定

2013年3月1日

杨智华

• 固定式压力容器安全技术监察规程

第4.2.1条 焊接工艺评定(P19)

• 压力容器焊接工艺评定的要求如下:

• (1)压力容器产品施焊前,受压元件焊缝、与受压 元件相焊的焊缝、熔入永久焊缝内的定位焊缝、 受压元件母材表面堆焊与补焊以及上述焊缝的返 修焊缝都应当进行焊接工艺评定或者具有经过评 定合格的焊接工艺规程(WPS)支持。

NBT-47014焊接工艺评定报告

22.6

470

母材

HP-01-2

4

22.8

475

母材

弯曲试验报告编号:HP-01

试样编号

试样类型

试样厚度(mm)

弯心直径(mm)

弯曲角度

( °)

试验结果

HP-01(M)-1

面弯

4

16

180

完好

HP-01(M)-2

面弯

4

16

180

完好

HP-01(B)-1

背弯

4

16

180

完好

HP-01(B)-2

背弯

4

日期

第三方检验

焊材规格:φ1.6mm、φ2.5mm

焊缝金属厚度:4mm

其它:/

电特性:

电流种类:直流

极性:正极

钨极尺寸:1.6mm

焊接电流(A):70~95

电压(V):10~26

其它:/

焊接位置:/

对接焊缝位置:平焊

方向(向上、向下):/

角焊缝位置:/

方向(向上、向下):/

技术措施:

焊接速度(cm/min):4.8/6

MT:/PT:/

其他/

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

Ni

Mo

V

Ti

Nb

分析表面或取样开始表面至熔合线的距离(mm):/

附加说明:

结论:本评定按NB/T47014-2011规定焊接试件、检验试样、测定性能,确认试验记录正确。

评定结果:合格√不合格 □

焊工姓名

焊工代号

施焊日期

编制

日期

审核

日期

批准

NBT 47014-2011《承压设备焊接工艺评定》标准解析

NB/T 47014-2011《承压设备焊接工艺评定》标准解析一、我国压力容器焊接工艺评定标准的制定和演变过程。

我国压力容器焊接工艺评定标准的建立要追溯到七十年代末,随着焊接工艺技术的发展以及对工艺评定认识的加深,该标准经过了多次修订。

其演变过程为:(1)1980年颁布的JB741-80《钢制焊接压力容器技术条件》附录二。

(2)1985年颁布的JB3964-85《压力容器焊接工艺评定》代替JB741-80附录二。

(3)1992年颁布的JB4708-92《钢制压力容器焊接工艺评定》代替JB3964-85。

(4)2000年颁布的JB4708-2000《钢制压力容器焊接工艺评定》代替JB4708-92。

(5)2011年颁布的NB/T47014-2011《承压设备焊接工艺评定》代替JB4708-2000。

在2000年颁布JB4708-2000版后,为了对按92版标准评定的项目适用性做出答复,国家质监局于2001年下发了质技监办发【2001】003号文(关于执行JB4708-2000《钢制压力容器焊接工艺评定》标准的意见),提出了以往按92版做的工艺评定哪些可继续有效,哪些需要补做项目,并要求对继续有效的评定,要按2000版进行转化。

在GB713-2008《锅炉压力容器用钢板》标准发布后,国家质检总局以质检特函【2008】64号文《关于GB713-2008实行过渡期安排的通知》中,提出了由于钢板钢号的改变,对已进行的工艺评定需进行转换,但如何转换,没有明确规定。

二、NB/T 47014修订原则修订原则是国际上通用标准接轨并结合中国的法规和国内的实际情况,参照采用ASMEⅨ制定适用于我国锅炉、压力容器、压力管道三类产品的统一的焊接工艺评定标准。

目前国际上焊接方面的标准,虽然不断有ISO国际标准出台,但实际使用的还是两大体系的标准,即欧洲标准和泛太平洋地区使用的美国标准;焊接工艺评定也一样,欧洲采用的标准是EN288《金属材料的焊接工艺规程及评定》。

关于执行《承压设备焊接工艺评定》(NBT 47014-2011)的意见(质检特函〔2011〕102号)

关于执行《承压设备焊接工艺评定》(NB/T 47014-2011)的意见(质检特函〔2011〕102号)

质检特函〔2011〕102号

关于执行《承压设备焊接工艺评定》

(NB/T 47014-2011)的意见

各有关单位:

《承压设备焊接工艺评定》(NB/T 47014-2011(JB/T 4708),以下简称NB/T 47 014)已经国家能源局批准发布,并于2011年10月1日起实施。

为了顺利实施此标准,经研究,现提出如下意见,请遵照执行。

一、自本文发布之日起,锅炉、压力容器(不含气瓶)制造、安装、改造单位(以下简称生产企业),进行新的焊接工艺评定以及修改原有焊接工艺评定时应当执行NB/T 47014。

二、继续有效的焊接工艺评定项目

生产企业按《蒸汽锅炉安全技术监察规程》附录Ⅰ、《钢制压力容器焊接工艺评定》(JB/T 4708-2000)、《铝容器焊接工艺评定》(JB/T 4734-2002附录B)、《钛容器焊接工艺评定》(JB/T 4745-2006附录B)、《铜制压力容器的焊接工艺评定》(JB/T 4755-2006附录B)、《镍及镍合金制压力容器的焊接工艺评定》(JB/T 4756-2006附录B)、《换热管与管板接头的焊接工艺评定》(GB151-1999附录B)评定合格的焊接工艺评定项目继续有效。

三、执行NB/T 47014过程中如遇到问题,请及时向全国锅炉压力容器标准化技术委员会反馈。

二〇一一年十一月二十二日

抄送:全国锅炉压力容器标准化技术委员会。

NB-T47014承压设备焊接工艺评定一

•

没有对塞焊焊缝,槽焊缝和端接焊缝的焊接工 艺评定作出规定。 • 对接焊缝或角焊缝试件评定合格的焊接工艺不 适用于塞焊缝,槽焊缝和端接焊缝。对接焊缝试 件评定合格的焊接工艺亦适用于角焊缝(P39), 这是从力学性能准则出发的。 • ㈠对接焊缝、角焊缝与焊接接头形式关系示例见 图1,从焊接工艺评定试件分类角度出发可以看出: • ⑴对接焊缝连接的不一定都是对接接头;角焊 缝连接的不一定都是角接头。尽管接头形式不同, 连接它们的焊缝形式是可以相同的。

1.范围 本标准规定了承压设备(锅炉、压力容器、压力 管道)的对接焊缝和角焊缝焊接工艺评定、耐蚀堆 焊工艺评定、复合金属材料焊接工艺评定、换热管 与管板焊接工艺评定和焊接工艺附加评定以及螺柱 电弧焊工艺评定的规则、试验方法和合格指标。 本标准适用于气焊(OFW)、焊条电弧焊(SMAW)、 埋弧焊(SAW)、钨极气体保护焊(GTAW)、熔化极气体 保护焊(FCAW)、电渣焊(ESW)、等离子弧焊(PAW)、 摩擦焊(FRW)、气电立焊(EGW)和螺柱电弧焊(SRW)等 焊接方法。(P7)

⑵不管焊件接头形式如何,只要是对接焊缝所连接, 则只需采用对接焊缝试件评定焊接工艺;也不管 焊件接头形式如何,只要是角焊缝所连接,则只 需采用角焊缝试件评定焊接工艺。 ⑶对接焊缝试件评定合格的焊接工艺可以用于焊 件的各种接头的对接焊缝; 角焊缝评定合格的焊接工艺可以用于焊件的 各种接头的角焊缝。 在确定焊接工艺评定项目时,首先在图样上依 次寻找各式各样的焊接接头是用何种形式的焊缝 连接的,只要是对接焊缝连接的焊接接头就取对 接焊缝试件,对接焊缝试件评定合格的焊接工艺亦 适用于角焊缝;评定非受压角焊缝焊接工艺时, 可仅采用角焊缝试件。

• 例如可以将众多的奥氏体不锈钢放在一个组内 (P16),并规定“某一钢号母材评定合格的焊接 工艺可以用于同组别号的其它钢号母材”(p36 6.1.2.2),这是因为:虽然这些不锈钢焊接接头的 耐腐蚀性能不同,但当通用焊接工艺评定因素和 专用焊接工艺评定因素中的重要因素、补加因素 不变时它们的焊接接头力学性能相同。 • 焊接工艺评定试件检验项目也只要求检验力学性 能(拉伸、弯曲、冲击)。 • 三.试件采用规则-焊接工艺评定试件分类对象 在说明焊接工艺评定试件分类对象前,首先要说 明焊接工艺评定的对象是焊缝而不是焊接接头。

NB-T47014承压设备焊接工艺评定讲稿

3、填充金属分类原则

(1)焊条与焊丝分类,遵照标准中母材分类原则 ,力图使熔敷金属分类与母材分类相同。主要是 考虑熔敷金属的力学性能,也充分考虑其化学成 分。

(2)埋弧焊焊材包括焊丝和焊剂,对焊丝和焊剂 都进行分类。埋弧焊用焊丝和焊剂的分类原则仍 是遵照标准中母材分类原则,力图使熔敷金属分 类与母材分类相同。

由于不锈钢埋弧焊焊剂主要是起保护作用,因此 不锈钢埋弧焊焊剂仅分为熔炼焊剂和烧结焊剂两 类。

5.1.4 焊后热处理及分类

5.1.4.1 类别号为Fe-1、 Fe-3、 Fe-4、

Fe-5A、 Fe-5B、 Fe-5C、Fe-6、 Fe-9B、Fe-10I、 Fe-10H的材料焊后热处理类别:

a)不进行焊后热处理;

b)低于下转变温度进行焊后热处理;

C)高于上转变温度进行焊后热处理(如正火)

d)先在高于上转变温度,而后在低于下转变温度进行 焊后热处理(即正火或淬火后回火);

焊条分类见表2;

气焊、气体保护焊、等离子弧焊用焊丝分类见表3 ;

埋弧焊用焊丝分类见表4;

埋弧焊用焊剂见表5。

1、填充金属是指在焊接过程中,对参与组成焊缝金属的 焊接材料的通称。填充金属包括焊条、焊丝、填充丝、焊 带、焊剂、预置填充金属、金属粉、板极、熔咀等。

2、在NB/T47014表2至表5中已列出填充金属的分类及类 别。表2是“焊条分类”;表3是“气焊、气体保护焊、等 离子弧焊用焊丝和填充丝分类”;表4是“埋弧焊用焊丝 分类”;表5是埋弧焊用焊剂分类”。

本标准适用于气焊(OFW)、焊条电弧 焊(SMAW)、埋弧焊(SAW)、钨极气体保护 焊(GTAW)、熔化极气体保护焊(FCAW)、 电渣焊(ESW)、等离子弧焊(PAW)、摩擦焊 (FRW)、气电立焊(EGW)和螺柱电弧焊 (SRW)等焊接方法。

NBT47014-2011《承压设备焊接工艺评定》(精编文档).doc

【最新整理,下载后即可编辑】承压设备焊接相关标准研讨NB/T47014-2011《承压设备焊接工艺评定》NB/T47018-2011《承压设备用焊接材料订货技术条件》NB/T47015-2011《压力容器焊接规程》NB/T47016-2011《承压设备产品焊接试件的力学性能检验》【最新整理,下载后即可编辑】承压设备焊接相关标准研讨一.概述(一)承压设备焊接系列标准修订概况1.国务院颁发的《特种设备安全监察条例》第十条规定特种设备生产单位,应当依照本条例规定以及国务院特种设备安全监督管理部门制订并公布的安全技术规范(以下简称安全技术规范)的要求,进行生产活动。

目前承压设备生产相关的安全技术规范尚未全部制订完毕,现已颁布实施的安全技术监察规程仅有:《固定式压力容器安全技术监察规程》TSG R0004-2009;《超高压容器安全技术监察规程》TSG R0002-2005《简单压力容器安全技术监察规程》TSG R0003-2007《车用气瓶安全技术监察规程》TSG R0009-2009《气瓶附件安全技术监察规程》TSG RF001-2009《压力管道安全技术监察规程工业管道》TSG D0001-2009《安全阀安全技术监察规程》TSG Z6001-2006其余部分仍使用原有行政技术法规,如:《蒸汽锅炉安全技术监察规程》》等。

我国现行的《固定式压力容器安全技术监察规程》TSG R0004-2009明确规定:压力容器的设计、制造(含现场组焊)、安装、改造、维修、使用、检验检测,均应当严格执行本规程的规定。

国家质检总局和各地质量技术监督部门负责压力容器安全监察工作,监督本规程的执行。

2.我国承压设备行业的设计、制造、安装、检验和使用标准大多参照ASME《锅炉压力容器规范》,对欧盟发布的97/23/EC 《承压设备指令》以及EN 13445《非火焰接触压力容器》则处于刚刚开始认识阶段。

因此承压设备焊接系列标准修订过程中,在考虑标准内容与国际接轨方面,主要是从中国实际情况出发参照ASME标准进行的,这里所讲的“中国实际情况”包括:【最新整理,下载后即可编辑】① 相关法律、法规、安全技术规范、标准;② 承压设备的设计、制造(安装)、维修、检验和监督;③ 国产金属材料(管、板、带、丝)、锻件、铸件和焊材;④ 质量管理与工艺实施;⑤ 与承压设备生产相关人员的理解与接受状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CKv2 焊缝

20

72

--

--

HJ1601-51

55×10×5

CKv2 热影响区

20

69

--

--

HJ1601-52

55×10×5

CKv2 热影响区

20

74

--

--

HJ1601-53

55×10×5

CKv2 热影响区

20

72

--

--

--

--

--

--

--

--

--

金相检验(角焊缝):

根部(焊透、未焊透)--,焊缝(熔合、未熔合)--

焊接位置:

对接焊缝的位置6G

立焊的焊接方法:(向上、向下)向上

角焊缝位置---

立焊的焊接方向:(向上、向下)---

焊后热处理:

保温温度(℃)----

对接焊缝焊件母材厚度范围6mm

角焊缝焊件母件厚度范围-----

管子直径、壁厚范围:对接焊缝φ159×6

其他--------

填充金属

焊材类别:

焊丝

焊条

焊材标准:

GB/T14957-94

GB/T5117-2012

填充金属尺寸:

φ2.5

φ3.2

焊材型号:

ER49-1

E4315

焊材牌号(金属材料代号):

CHG-S5

附加说明:/

结论:本评定按NB/T47014-2011《承压设备焊接工艺评定》规定焊接试件、检验试样、测定性能,确认试验记录正确

评定结果:合格.

焊工姓名

焊工代号

施焊日期

编制

日期

审核

日期

批准

日期

第三方

检验

预焊接工艺规程(PWPS)

单位名称重庆恒久管道设备安装有限责任公司

预焊接工艺规程编号PWPS-HJ1601日期2016.2.18所依据焊接工艺评定报告编号PQR-HJ1601

焊缝隙、热影响区(有裂纹、无裂纹)---。

检验截面

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

焊脚差(mm)

--

--

--

--

--

无损检验:

RTNB/T47013-2015合格UT---

MT---PT---

其他---

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

--

--

--

--

--

--

--

--

--

--

--

--

化学成分测定表面至熔合线的距离(mm)---

焊接工艺评定报告编号PQR-HJ1601预焊接工艺规程编号PWPS-HJ1601

焊接方法GTAW+SMAW机动化程度(手工、机动、自动)手工

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度)

母材:

材料标准GB/T8163-2008

材料代号20

类、组别号Fe-1-1与类、组别号Fe-1-1相焊

厚度6mm

直径φ159mm

其他---

焊后热处理:

保温温度(℃)----

保温时间(h)----

保护气体:

气体种类 混合比 流量(L/min)

保护气Ar--5-8

尾部保护气--------

背面保护气--------

填充金属:

焊材类别FeS-1-2;FeT-1-1

焊材标准焊丝:GB/T14957-94

焊条:GB/T5117-2012

横向背弯

6

24

180

合格

--

--

--

--

--

--

冲击试验试验报告编号:JGJC-20160201LX

试样编号

试样尺寸

夏比V型缺

口位置

试验温度

℃

冲击吸收力

J

侧向膨胀量

mm

备注

HJ1601-41

55×10×5

CKv2 焊缝

20

81

--

--

HJ1601-42

55×10×5

CKv2 焊缝

20

77

--

--

HJ1601-43

--

--

--

510

母材塑断

--

--

--

--

--

--

--

弯曲试验试验报告编号:JGJC-20160201LX

试样编号

试样类型

试样厚度mm

弯心直径mm

弯曲角度

(°)

试验结果

HJ1601-21

横向面弯

6

24

180

合格

HJ1601-22

横向面弯

6

24

180

合格

HJ1601-31

横向背弯

6

24

180

合格

HJ1601-32

焊接方法GTAW+SMAW机动化程度(手工√、机动、自动)手工

焊接接头:对接

坡口形式:V型

衬垫(材料及规格)无

其他/

简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

母材:

类别号Fe-1组别号1与类别号Fe-1组别号1相焊

或标准号GB/T8163-2008材料代号20与标准号GB/T8163-2008材料代号20相焊

焊接电弧种类氩弧;电弧

其他----

焊接位置:

对接焊缝位置6G向上方向:(向上、向下)

角焊缝位置---方向:(向上、向下)

技术措施:

焊接速度(cm/min)GTAW:((3.5-6.5);SMAW:(7- 12)

摆动焊或不摆动焊摆动

摆动参数摆幅:自行掌握;摆频:(20-35)次/分

单道焊或多道焊(每面)单道焊

CHE427

填充金属类别:

FeS-1-2

FeT-1-1

其他:

---

---

对接焊缝焊件焊缝金属厚度范围:6mm角焊缝焊件焊缝金属厚度范围:----

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

--

--

--

--

--

--

--

--

--

--

--

其他:---

注:对每种母材与焊接材料的组合均需分别填表。

焊材型号ER49-1;E4315

焊材牌号CHG-S5;CHE427

焊材规格φ2.5;φ3.2

焊缝金属厚度(mm)GTAW:2-4;SMAW:4-2

其他----

电特性:

电流种类DC

极性GTAW:EN; SMAW:EP

钨极尺寸(mm)φ2.4

焊接电流(A)GTAW:80-120;SMAW:80-130

电弧电压(V)GTAW:12-15;SMAW:22-25

焊接工艺评定

编号:PQR-HJ1601

评定标准:NB/T47014-2011

《承压设备焊接工艺评定》

母材类别:Fe-1+Fe-1

母材牌号:20+20

规格:φ159×6

焊接方法:GTAW+SMAW

接头形式:对接

焊接位置:6G

焊接材料:ER49-1+E4315

单位:重庆恒久管道设备安装

有限责任公司

日期:2016年2月29日

单丝焊或多丝焊单丝

其他:-----

预热:

预热温度(℃)----

道间温度(℃)----

其他----

拉伸试验试验报告编号:JGJC-20160201LX

试样编号

试样宽度mm

试样厚度mm

横截面积mm

最大截荷kN

抗拉强度

MPa

断裂部位和特征

HJ1601-11

--

--

--

--

500

母材塑断

HJ1601-12

--

焊接工艺评定目录

序号

内容

共页

1

焊接工艺评定报告(PQR)

1-4

2

预焊接工艺规程(PWPS)

5-7

3焊Biblioteka 过程记录84外观检查记录

9

5

无损检测报告(RT)

10-14

6

机械性能报告

15

7

钢管质量证明书

16

8

焊丝质量证明书

17

9

焊条质量证明书

18

--

-----

---

焊接工艺评定报告(PQR)

单位名称重庆恒久管道设备安装有限责任公司