车辆疲劳耐久分析

基于CAE方法车身疲劳耐久性研究

11 局部 应 变寿 命法 (—_ 方 法) . E N

局部 应变 寿命 法 ( - 法 ) EN 是继 名 义应 力 寿命 法 (- 法) SN ,也称 为裂 纹 萌生法 。许 多汽 车零 件 设 计 为在 使 用时 处 于塑性 应 变 ,但 SN 基 本上 忽 略 . 塑 性 , 因此 用 EN 方法 更为 合适 ,能更 为准 确 的 - 模 拟应 力 集 中等 现 象所 产 生 的局 部循 环 塑性 变 形

关键词 : 白车 身:道路载荷谱 ;疲劳耐久性 中图分类 号:U4 38 U 6 . 1 文献标识码 :A 文章编号 :17 -8 12 1) 1140 6. 2 4 1 7 6 24 0 (0 20 .0 .3

当前 , 随着汽 车 工业 的发展 ,消 费者 对产 品

的安全 性 和可 靠 性 的要 求越 来 越 高 。如何 将汽 车 这 样 复杂 的机 器 在 尽量 短 的时 间周 期 内保 质保 量 的研发 出来 ,并 且 能得 到 消费 者 的认 可 是摆在 所 有 汽车 研 发机 构面 前 的难 题 。 依 传 统 的设 计 观念 ,在 研 发过 程 中 ,需 通过 反 复 的样 件 试制 和 工程 样 车试 制 ,对 部件 、 白车 身进 行大 量 的台架 试验 和 整车 疲 劳耐 久 性试 验 , 从而 验证 所 设 计产 品 万无 一 失 。但 ,这 样 的方 法

过 程 中 的塑 性应 变分 布 及 其疲 劳寿 命 进行 评 估 ,

以期为 车辆 的前期 开 发设 计提 供 理论依 据 。

Mie nr累积损 伤 理论 。 nr从 能量 的角 度 出发 , Mie

做 了如下 假 设 :试样 所 吸 收 的能量 达 到极 限值 时

1 车 身疲 劳 分 析 方 法 的基 本 概 念

汽车疲劳耐久性道路试验

05

试验结果分析

数据分析方法

统计分析

对试验数据进行统计分析,包括 平均值、标准差、最大值、最小 值等,以评估数据的分布和离散 程度。

时域分析

对试验数据进行时域分析,如波 形分析、傅里叶变换等,以提取 车辆动态特性和振动规律。

频域分析

对试验数据进行频域分析,如频 谱分析、功率谱分析等,以揭示 车辆振动和噪声的频率特征及来 源。

试验方法

采用实际道路测试和模拟工况相结合的方法,模 拟车辆在不同路况、气候和驾驶习惯下的使用情 况。

试验过程

在多种典型路况下进行长时间行驶,包括高速公 路、城市道路、山路等,同时记录车辆各项性能 指标和驾驶员反馈。

试验结果与改进措施

试验结果

经过长时间的道路试验,发现车辆在某些部位出现了疲劳裂纹和磨损现象,影响了车辆的安全性能和 舒适性。

利用人工智能技术对汽车疲劳耐久性进行预测和优化,实现更高 效的试验和设计。

生物力学

借鉴生物力学的研究方法,将人体疲劳与汽车疲劳相结合,以提 高汽车座椅和人机界面的舒适性和耐久性。

智能化与自动化技术应用

数据采集与分析

利用先进的传感器和数据分析技术,实现高精度、高效率的数据采 集和疲劳性能分析。

虚拟仿真技术

验证汽车设计的可靠性和耐久性

通过模拟实际使用中的各种工况和载荷条件,可以验证汽车设计的可靠性和耐久性,及时发现和解决潜在的设 计缺陷或制造问题。

疲劳耐久性对汽车的重要性

提高汽车使用寿命

疲劳耐久性良好的汽车能够在使用过 程中保持性能,减少因过早疲劳损坏 导致的维修和更换部件的需求,从而 提高汽车的使用寿命。

结果解读

根据试验结果,分析汽车在疲劳耐久性道路试验中的性能表现,找出潜在的问题和薄弱环节。

汽车车身设计-第七章车身疲劳强度分析基础综述

第二节 疲劳设计方法 • 一、疲劳强度、疲劳极 • 限与疲劳寿命的概念 二、疲劳设计方法简介 三、确定疲劳寿命的方 法 四、疲劳分析软件 •

主要有两类:试验法和试验分析法 试验法

– 完全依赖于试验,是传统的方法 – 直接通过与实际情况相同或相似的试验来获取所需的疲劳数据 – 可靠,但必须在样机试制之后才能进行。费用高、周期长,且 无法和设计并行,试验结果不具有通用性

疲劳破坏

– 在交变载荷重复作用下材料或结构的破坏现象 – 材料或结构受到多次重复变化的载荷后,应力值虽没超过材料的 强度极限,甚至比弹性极限还低得多的情况下就可能发生破坏

3.

疲劳

在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形 成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展 过程

① 静强度:与材料的性质有关,对脆性材料影响较大, 对塑性较好的材料则影响较小

② 疲劳强度:不论是对塑性材料还是对脆性材料,都是 不可忽视的影响因素

第一节 疲劳破坏的特征 及影响疲劳寿命的因素 一、疲劳破坏的特征 二、影响疲劳寿命的 因素

2. 尺寸的影响

• 零件尺寸对疲劳强度有较大的影响,这同应力梯度和 材料不均匀性有关 • 注意:一般零件的疲劳强度随其尺寸的增大而降低 ① 尺寸不同,相同载荷作用下,零件的应力梯度不同。 大尺寸零件的高应力区域大,产生疲劳裂纹的概率大

试验分析法

– 依据材料的疲劳性能,对照结构所受到的载荷历程,按分析模 型来确定结构的疲劳寿命 – 包含三部分:材料疲劳行为的描述,循环载荷下结构的响应, 疲劳累积损伤法则 – 按计算疲劳损伤参量不同分为:名义应力法、局部应力应变法 、应力应变场强度法、能量法、损伤力学法、功率谱密度法等

第二节 疲劳设计方法 • 一、疲劳强度、疲劳极 限与疲劳寿命的概念 • 二、疲劳设计方法简介 三、确定疲劳寿命的方 法 四、疲劳分析软件 •

ICEflow汽车疲劳耐久性工程解决方案

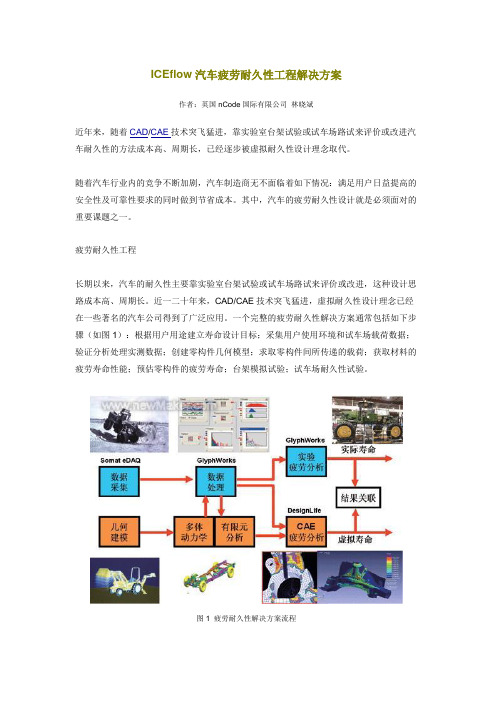

ICEflow汽车疲劳耐久性工程解决方案作者:英国nCode国际有限公司林晓斌近年来,随着CAD/CAE技术突飞猛进,靠实验室台架试验或试车场路试来评价或改进汽车耐久性的方法成本高、周期长,已经逐步被虚拟耐久性设计理念取代。

随着汽车行业内的竞争不断加剧,汽车制造商无不面临着如下情况:满足用户日益提高的安全性及可靠性要求的同时做到节省成本。

其中,汽车的疲劳耐久性设计就是必须面对的重要课题之一。

疲劳耐久性工程长期以来,汽车的耐久性主要靠实验室台架试验或试车场路试来评价或改进,这种设计思路成本高、周期长。

近一二十年来,CAD/CAE技术突飞猛进,虚拟耐久性设计理念已经在一些著名的汽车公司得到了广泛应用。

一个完整的疲劳耐久性解决方案通常包括如下步骤(如图1):根据用户用途建立寿命设计目标;采集用户使用环境和试车场载荷数据;验证分析处理实测数据;创建零构件几何模型;求取零构件间所传递的载荷;获取材料的疲劳寿命性能;预估零构件的疲劳寿命;台架模拟试验;试车场耐久性试验。

图1 疲劳耐久性解决方案流程ICE-flow的功能作为著名的疲劳耐久性技术服务公司之一的英国恩科(nCode)国际有限公司开发了一整套用于汽车耐久性设计、分析、试验及管理的硬件和软件工具——ICE-flow系列产品。

包括:数据采集器SomateDAQ、数据分析处理及实验疲劳软件GlyphWorks、CAE疲劳分析软件DesignLife和耐久性数据管理软件系统Library。

ICE-flow集工程数据采集分析处理、疲劳寿命分析模拟、实验室台架加速和远程数据传递及管理于一身,是进行一体化抗疲劳设计必备的一个分析工具,也是进行异地协同设计的有效工具。

ICE-flow系列产品如图2所示,以下对各功能分别进行介绍。

图2 ICE-flow系列产品1、数据采集道路载荷谱采集是疲劳耐久性设计的基础,我们需要调查用户的使用环境和用途,需要实测数据在实验室台架上做道路模拟试验,也需要为多体动力学分析、有限元分析以及疲劳寿命分析提供输入数据。

关于新能源汽车的疲劳耐久问题与相关试验思考

NEW ENERGY AUTOMOBILE | 新能源汽车近年来,我国新能源汽车产业发展迅速,根据工信部2022年的相关数据显示,我国新能源产销量已达705.8、688.7万辆,连续8年占全球新能源汽车产销首位[1]。

随着产销量的急剧上升及市场需求增大,新能源汽车的耐久性、可靠性备受瞩目。

相较于传统燃油汽车,新能源汽车的优势是变革动力系统,有更加环保、加速能力更好等优点,当前国内外对新能源汽车的研究也主要集中在三电性能上,获得了一定的研究成果[2]。

但对新能源汽车的研究仅限于此?答案是否定的。

对汽车使用者而言,汽车耐久性、可靠性关系到出车、使用频率和用户使用满意度。

为了提高汽车的可靠性,需对整车及零部件进行疲劳耐久试验,以确保汽车行驶安全。

1 疲劳耐久问题分析1.1 耐久性耐久性是指在合理维修保养条件下对汽车使用寿命的度量,即汽车保持质量及功能使用的持久时间[3]。

可靠性对汽车故障间隔时间的评估,即汽车寿命与故障次数的比值。

早期的新能源汽车有明显的缺陷,因其是在传统燃油车底盘基础上应用了与燃油车差别巨大的电池组,此更换难免会引起重量分配、共振点、受力点的不同,导致新能源汽车整体性能不高。

随着科技进步及市场需求的增大,许多新能源汽车主机厂商为满足用户需求及提高企业竞争力,通过多种方法提高整车的耐久性指标,这就需要对汽车架构、系统及重要零部件进行不断的试验验证及设计陈亮亮泛亚汽车技术中心有限公司 上海市 201208摘 要:随着新能源汽车产业及汽车技术的发展,人们对车辆操作的安全性、稳定性、可靠性、灵敏性有了更高的要求。

面对激烈的汽车行业竞争,汽车产销商要满足用户要求的同时节省成本,以提升市场竞争力。

汽车疲劳耐久试验是汽车制造研发设计的重要组成部分,对汽车的安全性能有显著作用。

故需加强对汽车研发体系的相应试验,以准确客观地评价新能源汽车的疲劳耐久及安全可靠性,提升新能源汽车的整体性能,确保行业健康可持续发展。

整车疲劳耐久性能开发(1)

用于获取加速度响应载荷 (如底盘、驾驶室、动力总成 等),是耐久性能开发的关键载 荷。

若需进行整车及系统的台架 试验,加速度信号还将作为重要 的迭代信号。

1、载荷谱采集

1.3 关键传感器 • 位移传感Байду номын сангаас的应用

Zd

用于获取底盘、驾驶室、动力总成 的相对位移,是耐久性能开发的关键载 荷。

路面特征分类

对路面工况进行分类,高频路面采 用虚拟迭代分解,低频路面采用施 加车身姿态分解

序号 工况 地理特征 平整度

1 铁轨路 平路面 高频路面

2 振动路3 平路面 高频路面

3 长波路 平路面 低频路面

…… ……

……

……

24 8字行驶 大弯道平路面 低频路面

25 倒档上坡

坡道

低频路面

整车多体模型建立及验证

1、雨流计数,统计各信号 2、虚拟损伤计算,对比不同路面的强度等

循环幅值、均值及次数

级,以及不同试验场同种路面的强度等级

1、载荷谱采集

1.6 商用车载荷谱采集

针对车架、驾驶室、悬挂部

件、轴头等关键区域,采集加速

加 速

度、应变、位移、力等载荷信号。 度

Z向是主要载荷方向。

传 感

器

应 变 片

位 移 传 感 器

耐久性能整体解决方案

基于实测载荷谱的耐久性能开发主要过程包括: 载荷谱处理后,通过多体动力学模型将轮心载荷分 解到底盘各个接附点,进行有限元疲劳强度仿真及 优化;以及载荷工况的等效、仿真和试验的精度对 比。

载荷谱

载荷分解

试验场/台架可靠性试验

仿

真

与

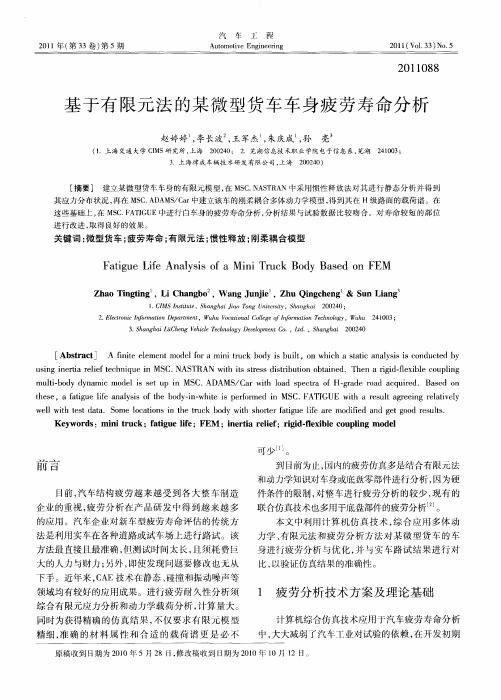

基于有限元法的某微型货车车身疲劳寿命分析

可 少 。 刚 吾

到 目前为止 , 国内的疲劳仿真 多是结 合有 限元 法

2 Ee rnc nom t nDeat n,Wuu Vctn l oeeo fr ainTcn l y u u 2 10 ; . lt iI r ai p r t co f o me h oai a lg I om t e oo ,W h 4 0 3 o C l fn o h g

亮。

2 10 ; 4 0 3

2 04 0 20; 2 .芜湖信 息技 术职业学院 电子信息 系, 芜湖

3 .上海律成车辆技术研 发有限公 司, 海 2 0 4 ) 上 0 2 0

[ 摘要 ] 建立某微 型货 车车身的有 限元模 型 , MS . A T A 在 C N S R N中采用惯性释放 法对其进行静 态分析并 得到 其应力分布状况 , 再在 M C A A / a 中建立该车的刚柔耦 合多体动力学模型 , S . D MS C r 得到其在 H级路 面的载荷谱 。在

3 S a g a C e g V h ce T c n lg v lp n .,L d .hnhi LO h n e i l eh o o y De eo me tCo t .,S n h i 2 0 4 ha g a 0 2 0

[ src A f i l n d lo miirc oyi b i o hc a caayi i cn utdb Abta t J nt e me t e f a n u kb d u i e e mo r t s h, nw ihas t nls o d c y ti ss e

疲劳试验及其分析方法的研究与应用

疲劳试验及其分析方法的研究与应用近年来,汽车、飞机、机械等领域的发展极大地促进了人类的经济和社会进步,然而,这些高精密机械的使用却不可避免地带来了一系列涉及工程安全和健康的问题。

其中之一就是疲劳损伤。

事实上,所有材料都会经历疲劳,而重复载荷、弯曲、扭曲和震动通常是导致零件损坏的原因,进而导致事故发生。

因此,疲劳性分析变得至关重要,研究整个系统的耐久性,为工程师提供预测和防止各种疲劳现象的方法。

本文将重点介绍疲劳试验及其分析方法的研究与应用。

一、疲劳基础疲劳是由于物体在反复受到应力的作用下,经过一定次数的加载后发生异常损伤和断裂,在实际生产过程中给机械设备带来很大危害。

因此,在进行耐久性设计过程中,必须进行疲劳强度试验。

通过对构件的疲劳破坏试验分析,可以获得相应的材料、零件等物理学性质,并且能够在逐渐确定其受力下,量化分析其疲劳威胁度,以找到有效的解决方案,提高机械设备的耐久性。

二、疲劳试验方法为更好的分析疲劳效应,需要对本质的疲劳特性进行测试,并在进行疲劳寿命分析时,将这些测试中积累的数据加以利用和处理。

目前,常见的疲劳试验方法主要有6种:载荷控制疲劳试验、应变控制疲劳试验、力量降低疲劳试验、一定应力幅疲劳试验、弛豫疲劳试验和复合式疲劳试验。

您可以根据具体需要选择不同的试验方法,在其基础上结合系统化、定量地分析和处理数据,得到更具有实际意义的结果。

三、疲劳分析方法尽管疲劳试验是对材料性质的重要评估,但对于机械结构的安全性而言,疲劳分析却是更为重要的。

采用现代计算机-辅助分析技术,先将载荷历史数据转化成应力-时间/应变-时间曲线,再对其进行计算与分析,可以计算出疲劳寿命及其他性能指标。

在此基础上,结合因素分析、分类分析、回归分析等方法,以全面地预测疲劳损伤。

四、疲劳试验的应用疲劳试验不仅可以应用于机械设备 fatigue testing,而且在其他领域发挥重要作用。

例如,在汽车和气体轮机制造商中,疲劳试验可用于确保主要部件(如油泵)有足够的工作寿命;涉及到机械基础的交通运输装置,如铁路车辆和飞机,疲劳试验可以全面评估其长期安全管理的有效性;而在纺织品、食品工业和医疗工业等行业中,疲劳测试也是非常有用的。

Altair HyperLIFE疲劳分析功能及车辆行业应用

ALTAIR HYPERLIFE疲劳分析功能及车辆行业应用目录•HyperLife软件基本功能介绍•车辆行业疲劳耐久分析方法及案例•MotionSolve车辆动态载荷分解•HyperLife+MotionSolve疲劳分析案例•Q&A什么是疲劳?结构部件主要的失效模式是疲劳疲劳是由于反复的周期性负载造成的失效,工作负荷远远低于材料的失效强度。

疲劳仿真的价值传统试验评估–周期长. 费用高. 结果不易重复.虚拟仿真分析–周期短. 费用低. 结果重复性好.疲劳耐久分析评估多体动力学MotionView/Solve有限元分析OptiStruct/Radioss疲劳分析HyperLife 疲劳耐久分析载荷提取部件应力应变耐久分析Copyright © 2015 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.疲劳寿命分析流程三种流程方法:利用MBD得到部件的载荷,并把载荷输入到FE中,得到应力结果,应力结果用来计算疲劳寿命利用MBD得到部件的载荷,同时在MBD中使用柔性体建模,直接计算出应力结果,应力结果用来计算疲劳寿命。

把试验数据输入到FE中,得到应力结果,应力结果和载荷时间历程来计算疲劳寿命HyperLife软件功能介绍Altair HyperLife™求解器中立支持OptiStruct, Nastran, Abaqus, Ansys ,LS dyna...易学易用工业验证同行业专家合作开发,经过行业验证行业规范(Including: FKM, Eurocode, DVS )HYPERLIFE疲劳分析Hyperlife–用户界面Fatigue Module Fatigue Material Load SpectrumFatigue CalculationEstimated lifeHYPERLIFE疲劳分析•高周疲劳•低周疲劳•无限寿命疲劳•焊点疲劳•焊缝疲劳•振动疲劳Stress Damage +=高周/低周疲劳单轴、多轴疲劳分析支持多种应力组合方式(ABS MAX、VONMISES、SIGNED VON...)平均应力修正GOODMAN、GERBER、SODERBERG、FKM多种损伤模型支持弹塑性修正焊接疲劳焊缝疲劳采用壳单元建模评估方法•Volvo法损伤评估位置•焊趾、焊喉焊点疲劳采用Rupp 结构应力方法支持多种焊点建模方法,CWELD、CBEAM、HEXA、CBAR 考虑焊核和母板的失效无限寿命疲劳Dang Van 准则•多轴疲劳•计算安全因子•可用多条曲线绘制安全区域随机振动疲劳•基于PSD 应力进行疲劳分析•基于PSD 激励及FRF 分析结果进行疲劳分析•支持DIRLIK 、LALANNE 、窄带、3段式分析方法Transfer FunctionSN / EN CurveLoad Spectrum Fatigue AnalysisEstimated lifeRandom responseFRF stress (FEA)•PSD cycle counting •Stress offsetPSDSine waveTest / Material DB扫频疲劳•支持SN/EN 扫频疲劳•扫频速率支持Hz/s及oct/m •支持用户自定义频率•支持定频疲劳sweep rate, vFrequencyDamage模态法瞬态疲劳16•提供模态应力及模态参与因子•HyperLife自动恢复应力历史Modal ParticipationFactors (MPF)Modal StressesFlexbody loopPCH or MRF filesH3DFATIGUE MATERIALFatigue CalculationEstimated lifeHYPERLIFE全面的材料库•提供了钢、铝、镍及其他常用的近百种材料曲线,支持手动定义SN曲线All rights reserved.3©, 支持更多的疲劳影响因素•表面光洁度的影响•表面处理的影响•温度对疲劳极限的影响Specimen SN CurveModified SN CurveIncreasingTemperatureLog (Cycles)L o g (S t r e s s A m p l i t u d e )All rights reserved. HyperLife车辆行业疲劳分析车辆行业疲劳分析底盘车身部件直接/模态瞬态有限元法◆基于material创建不同的set集。

浅谈汽车底盘零件的疲劳试验分析

浅谈汽车底盘零件的疲劳试验分析底盘是车辆结构中负责承受路面和车身负荷的关键部件之一、为了保证底盘的强度和耐久性,需要进行疲劳试验分析,来评估底盘零件在长期使用过程中的疲劳寿命。

本文将从试验方法、试验结果分析和改进措施三个方面来进行分析。

试验方法底盘零件的疲劳试验一般采用低周疲劳试验和高周疲劳试验两种方式。

低周疲劳试验通常采用恒幅加载方式,通过在一定的载荷下施加一定次数的循环载荷进行试验。

高周疲劳试验则采用应变幅变加载方式,即通过在一定应变幅范围内施加高频循环载荷来进行试验。

试验结果以应力-寿命曲线和应变-寿命曲线的形式展示。

试验结果分析通过对底盘零件的疲劳试验结果进行分析,可以得到零件的疲劳寿命,以及零件的疲劳强度和耐久性等信息。

在低周疲劳试验中,随着载荷幅值的增加,零件的寿命明显缩短。

在高周疲劳试验中,随着循环次数的增加,零件的应变幅值和内部应力都会不断积累,导致裂纹的扩展和零件失效。

因此,疲劳寿命是评估底盘零件强度和耐久性的重要指标。

改进措施针对底盘疲劳试验分析结果,需要从设计和材料两个方面进行改进。

针对设计方面,可以根据试验结果提高零件的刚度和强度,减少零件的应力集中。

针对材料方面,可以采用高强度,高韧性的材料来替代原有的材料。

同时,优化零件的表面处理方法,通过表面改性来提高零件的耐久性和抗疲劳性能。

综上所述,底盘零件的疲劳试验分析是评估底盘强度和耐久性的重要手段之一、通过试验得到的结果,可以指导设计、材料选择和工艺改进。

未来,随着材料和制造工艺的发展,底盘零件的疲劳试验分析将会更加精准和可靠。

车辆疲劳耐久性分析、试验与优化关键技术

喷涂技术

喷涂技术可以提高车辆的外观质量和耐腐蚀性,如电泳涂装、静电喷涂等技术在车辆制造车辆疲劳耐久性研究展望

1

深入研究车辆疲劳损伤机理

2

3

深入研究金属材料疲劳裂纹萌生和扩展机理,包括微裂纹、界面裂纹等特殊疲劳损伤机理。

试验过程

01

安装样品

将选择的样品按照规定的安装方式安装在试验台上,确保安装牢固、稳定。

02

预处理样品

在试验开始前,对样品进行必要的预处理,如表面处理、涂层等,以消除样品本身对试验结果的影响。

数据整理

对试验过程中记录的数据进行整理,提取与疲劳耐久性相关的数据,如应力、应变、循环次数等。

数据统计

对提取的数据进行统计和分析,计算相应的指标和参数,如疲劳寿命、应力幅等。

优化设计

对新设计的发动机支架进行疲劳试验,并与原车型进行对比评估,以确保优化后的支架疲劳性能得到提升。

验证与评估

A

B

C

D

整体结构分析

利用三维扫描技术获取重型卡车的整体结构模型,进行详细的应力、应变分析。

优化设计

根据预测结果,对重型卡车的整体结构进行优化设计,如改变车身形状、增加支撑结构等。

验证与评估

针对不同使用工况和环境条件,进行疲劳寿命预测模型的修正和优化,提高预测的准确性和可靠性。

01

03

02

研究新型高强度材料和先进制造技术,以提高车辆结构和零部件的抗疲劳性能。

发展车辆疲劳耐久性设计方法和优化策略,包括优化零部件的几何形状、受力分析和优化布局等。

探索基于健康监测和无损检测的车辆疲劳损伤监测与评估技术,及时发现和修复潜在损伤,延长车辆使用寿命。

汽车耐久性仿真分析概述

汽车耐久性仿真分析概述在20世纪90年代初期与中期,汽车公司通常仅提供少数的基本模型。

随着今天市场竞争的加剧,汽车制造商们必须能提供多种类型的汽车和变型版本,才能满足广大消费者不断变化的品味与时尚追求。

与此同时,汽车制造商还要继续保持产品的高品质,并不断减轻车轮的总体重量。

新设计方案的不断增加已经使耐久性试验设备的使用达到了极限,这成为制约汽车制造商开发新设计的瓶颈。

为了解决这一问题,汽车工程师运用疲劳耐久分析软件,在物理试制样车前,就深入分析寿命,修改设计方案。

尽管面临着产品种类不断增加的实际问题,但物理样机数量并没有增加。

系统级耐久性仿真技术结合专门的分析与可视化功能为汽车设计师、分析工程师与主要供应商之间构建了一个有效的交流合作平台。

具有良好的耐久性对激烈的汽车市场竞争来说极为重要的。

与安全相关的部件绝对不能出现问题。

当然,部件的整体疲劳寿命必须能让客户满意,并能保证对客户的承诺。

工程师设计的部件和系统,必须能够承受制定的工作载荷,预定的工作周期以及某些滥用。

另一方面,车辆设计还要减轻重量以降低制造成本,同时具有经济性燃油消耗,并满足排放环保标准。

决定性疲劳寿命设计,由于其复杂性和需求之间的相互冲突,并主要依赖于无数的物理样机试验和模拟试验,因此常常是非常耗时和高成本的流程。

由于试验结果不满意而修改设计最终将导致设计性的物理样机,重新进行试验。

整个过程重复进行指导符合所需求的疲劳寿命。

薄弱焊点和正确设计的确定必须经过多次的构建-试验-重设计这样的循环过程。

例如:宝马3系车型具有汽油或柴油发动机,自动或手动变速器,后轮和四轮驱动,每一种不同的组合需要在设计中分别考虑,如果所有可能得组合都依靠试验验证,至少需要25种试验任务。

这样,仅仅为一个系列的车型开发,需要长时间占用试验台进行试验,对疲劳寿命的验证单纯依靠试验方法不再现实。

因为进行多种车型的试验台在容量和处理能力方面都已经超出可能性。

虚拟仿真和疲劳寿命试验相结合的方法,无疑是解决不断增长的车型的多样性,加速产品上市时间和确保质量标准的唯一解决方案。

轮心六分力作用下车身疲劳寿命分析与改进

研发过程 中测取的道路试验轮心六分力数据 ,研究单独采用悬架模型进行车身连接点疲

劳载荷提取 的 准确 性 ,为低 成本 准确 获取 车身疲 劳耐 久分析 输入 载荷提供 了一 种 可行 方

法。在某国产轻型客车研发过程 中, 用该方法对车身优化前后进行疲劳寿命分析 , 利 取得

良好 效果。

关键词 : 六分力

町 1 s) l

型 的分析结 果 46 3m s大 3 . %。在相 同输 人条 .0 / 32 4

分 别对 添加轮胎 ,车身连 接点 固定前 悬架模 型

和添 加轮胎 ,车 身连接 接点施 加簧 载质量 前悬 架模 型进 行分析 , 向节 顶部垂 直 Z向加速度 1 秒 仿真 转 0 结果 如 图 7 可 以看 出 , , 两者 结 果 基 本 一致 , 接 点 连

和加速度传感器 ,测量车辆在各种路面行驶时轮心 三个方 向承 受 的力 (xF/z、 ( / / ) 转 向 F /yF)力矩 Mx Mz My 和 节顶部加速度(x y z A/ / ) A A 数据 , 其中左前轮六分力传

感 器 如 图 1 。

主要承载部件 , 尤其轿车 、 客车等承载式车身 , 是悬 架 、 动 机 和车 身 附件 的 安装 基 础 , 发 承受 来 自路 面 、 发 动机 等各 种交 变载 荷 ,其疲 劳强 度性 能对 保证 汽 车产品安全和可靠性至关重要 。现代汽车工业竞争 日益 白热 化 , 缩短 研 发 周期 , 约 成本 , 劳耐 久 为 节 疲

悬架

疲劳载荷谱 疲劳寿命分析

1 前 言

现代 机械 工业 中 ,有 8%以上的结 构强 度破 坏 0 是 由疲 劳破 坏造 成I 随着机 械产 品运 转 速度 提 高 和 1 ] , 高 强度钢 的使 用 , 劳破坏 更加普 遍 。 身是汽 车 的 疲 车

汽车排气系统局部疲劳耐久性试验仿真分析

计 是 十 分 必 要 的 l 早 期 对 车 辆 零 部 件 的 疲 劳 失 l I

s se d sg c o di o pln 1 s o a a c d ftgu ie y tm e in a c r ng t a h ws a b l n e a i e lf.

Ke y wor ds: Exh s yse ,Fatg au t S t m i ue Dur iiy ab lt ,Si ul to Ana yss m a i n l i

e ha ts se b s d o i ie e e ntm eho s e tbls d.L a tu u e f tg e dur iiy ts rt x a ts se x us y tm a e n fn t l me t d i sa ihe oc lsr ctr ai u ablt e tf he e h us y t m o i i s smult n e ulso te sc l lto o mT p dig wo k eo diin n t e l n r b an d,a h n f tg e aed a d r s t fsr s acu ain fc es on n r n to s i hr e p a s a e o t ie nd t e a iu lf a lss fl c lsr t e ie nay i o o a tucur wih tes c lultn r s l i p ro me h o h t sr s ac a ig e u t s e fr d t r ug M S Fai u C. tg e.The u o tv e ha t a t mo ie x us

白车身疲劳耐久仿真分析

10.16638/ki.1671-7988.2019.06.046白车身疲劳耐久仿真分析杨劲飞1,陆雪华2,梁琴桂1(1.广西艾盛创制科技有限公司,广西柳州545000;2.上海双杰科技有限公司,上海201804)摘要:某汽车企业研发某款车型在进行可靠性道路试验过程中,车身后部的后尾梁钣金处发现开裂现象,此问题出现,影响车身耐久性能评估。

通过道路信号采集、有限元疲劳耐久仿真软件,对此问题进行开裂原因分析,并根据开裂因素制定更改方案,保证该款车型满足疲劳耐久仿真及可靠性道路试验性能评价目标。

关键词:疲劳耐久;开裂;损伤理论中图分类号:U467 文献标识码:A 文章编号:1671-7988(2019)06-133-03White body fatigue simulation analysisYang Jingfei1, Lu Xuehua2, Liang Qinggui1(1.ASIN Innovative Design and Manufacturing Co., Ltd., Guangxi Liuzhou 545000;2.Shanghai Shuangjie Technology Co., LTD., Shanghai 201804)Abstract: During the reliability road test of a certain automobile model developed by an automobile enterprise, cracks were found in the sheet metal of the rear tail beam of the automobile body, which affected the durability evaluation of the automobile body. Through road signal acquisition and finite element fatigue endurance simulation software, cracking causes are analyzed, and modification schemes are formulated according to cracking factors to ensure that the vehicle meets the performance evaluation objectives of fatigue endurance simulation and reliability road test.Keywords: fatigue; cracking; Damage theoryCLC NO.: U467 Document Code: A Article ID: 1671-7988(2019)06-133-03引言在汽车设计中,白车身强度、疲劳寿命都是评价结构可靠性及耐久性的重要标准,白车身静态强度仿真计算在开发前期能较快将结构高应力风险区域进行暴露,但在汽车开发过程中往往存在准静态强度无法直接预测的开裂现象,此时使用疲劳耐久仿真手段进行前期预测及评估更为必要,车身结构80%以上的失效是疲劳引起的,为此对白车身结构提出疲劳强度设计与分析十分重要[1]。

汽车排气系统局部疲劳耐久性试验仿真分析

汽车排气系统局部疲劳耐久性试验仿真分析汽车排气系统是关键的发动机零部件,它负责将废气从发动机中排出。

同时,排气系统庞大的设计,包括排气管、消声器、吸气管等部分。

因此,汽车排气系统表现出良好的疲劳耐久性是必不可少的。

为了保证汽车排气系统的疲劳耐久性,研究人员最近进行了一项试验仿真分析。

在这篇文章中,我们将简要介绍该研究的目的和结果。

研究目的汽车排气系统的疲劳耐久性与排气管、消声器、吸气管等部分有关,这些部分在长时间使用中容易发生疲劳断裂。

因此,研究团队开发了一种试验仿真模型,以模拟汽车排气系统在工作过程中的实际使用情况。

他们的目标是通过分析模型得出新的设计指导方针,以满足汽车排气系统的疲劳耐久性标准。

试验设计研究人员使用有限元方法来模拟汽车排气系统的耐久性。

他们设计了一个模型,包括了汽车的发动机和排气系统,模型使用了500000个单元,每个单元尺寸约为2毫米。

这个模型可以模拟排气系统的疲劳过程,并预测其使用寿命和压力受力情况。

试验流程在试验中,研究人员向模型中输入压力和温度数据,以模拟排气系统在工作时的真实情况。

然后,他们根据不同的载荷条件,通过数值方法计算得到了排气系统在使用过程中的应力和变形情况。

结果分析通过试验,研究者发现最容易发生疲劳断裂的区域集中在排气管与消声器连接点、消声器与吸气管连接点等重要部位。

根据评估,路上反复行驶会再次摩擦并引起底部生锈,钢桶管内腐蚀和外部碰撞等因素也是当前排气系统容易疲劳的主要原因。

研究者还发现,加大零粉和碱性物质对中空铁管表面的腐蚀也会影响其耐久性。

研究者推荐在设计阶段应考虑强度增加的措施来提高汽车排气系统的疲劳耐久性。

本文介绍了一项研究,通过试验仿真分析汽车排气系统在工作过程中的实际情况,研究者运用有限元素方法,通过输入压力和温度数据,以模拟排气系统在工作时的真实情况,最终推荐在设计过程中考虑强度增加的措施,以提高汽车排气系统的疲劳耐久性。

该研究对汽车排气系统的设计和生产具有指导意义,可以指导汽车生产厂家改进其设计和制造工艺,提高汽车的性能和质量。

整车疲劳耐久载荷提取的三种方法

整车疲劳耐久载荷提取的三种方法下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!整车疲劳耐久载荷提取的三种方法1. 引言整车疲劳耐久载荷提取是汽车工程中关键的一环,它直接影响着车辆的寿命和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车辆疲劳耐久分析1前言传统上所谓的“道路载荷”就是车辆在崎岖不平的道路上行驶,激起轮胎的连续变形。

藉着力的传导,轮胎的反弹力经由悬挂体而传播分布到车身各处。

在重覆的受力状态下,部件若在指定的驶程内产生破裂,则需重新设计。

但是,车辆工程人员迄今仍无法掌握导致部件破裂的“道路载荷”。

而在有测试的前提下,用正确的有限元方法模拟各种工况,和有创新能力的软件商一起完成“道路载荷”的获取是最省事的做法。

二十世纪初期,车辆的耐久性已是车辆设计规范之一。

汽车制造商为了要测定车辆的耐疲劳性,测试人员将各类的车辆,以不同的速度行驶于底特律的各种不同的道路上。

再根据车辆的破坏程度来修正车辆设计上的缺陷。

随着时代的演进和试车场的诞生,车辆的耐疲劳测试逐渐改在可控制的道路状况下重覆的进行测试。

由于测试的技术亦不断的进步,试车员可将耐疲劳的行驶里程由五位数减至四位数并和原先的全程测试得到的结果相仿。

为了缩短出车的时间,大家都在增进效率上努力。

二十世纪末期,复合材料模拟方法,超单元算法,橡胶单元面世,因计算机的速度突飞猛进带动了结构分析软件的技术开发。

一九八四年最好的有限元单元问世,接触面的运算方法和隐式性积分无条件收敛的算法获得验证。

先後为结构分析人员提供了在计算机上,用有限元方法模拟车辆行驶于耐疲劳道路上应力分析的工具。

以期达到减重,耐久,可以免除测试的好处。

开发成功便能取代耗时的耐疲劳行驶测试,缩短产品开发时间,这创新将是产品自主开发的利器。

有限元方法已是成熟的技术。

模拟车辆在耐疲劳道路上行驶,除了用正确有限元方法模拟不同零件的方法,祗需要掌握下文叙述的,线性,非线性,子结构分析知识和技术即可。

2结构分析和道路载荷在没有电子计算机的时代,汽车结构分析是用比较性的分析;分析人员仅能将目标车的断面,和设计车的断面,用手运算後作粗枝大叶的比较,谈不上精确度。

设计人员基本上是仰赖车辆在耐疲劳道路上的测试报告为依据。

计算机问世後,结构分析软件也应时而生。

尽管在整车分析和零件分析的精确度上有所增进,但是道路的耐疲劳载荷仍然无法获得。

在某种特殊工况下,分析人员被告知用静态载荷的三到六倍值作为分析载荷。

这导致超标准设计,也就是为甚麽八零年代以前的车较重,生产的车辆耗油量度比较高。

目前的测试器材还是无法同时获得某一点上的三方向载荷,而道路载荷若不是同时取得三方向载荷,就失去了其意义。

因受限于测试仪器功能,分析人员即使取得了轮轴的载荷,其精确度和代表性也是备受质疑。

用这些受质疑载荷计算出的车身和底盘的应力,在今日是不应该为设计工程师接受的。

但是,在二十世纪,车辆在不同的耐疲劳道路上行驶,测试的工作人员尽了最大的努力,还是无法同时取得三向道路载荷。

获取车辆在耐疲劳道路行驶的载荷,是极其耗时的工作。

其精确度更需仰赖于工作人员的专业性,加上先天性上缺陷无法同时取得三向道路载荷,这给结构分析人员带来了无限的挑战。

鉴于计算机速度越来越快,所需要的计算软件工具,先後开发成功,在计算机上模拟车辆行驶在耐疲劳道路上,并直接获得相对的应力,已是可指日可待。

3线性有限元分析应力和应变在虎克定律有效的领域是直线性变化,是弹性力学的基本假设。

有限元分析虽有近五十年的历史,但在七十年代末期才在汽车公司发挥其效用。

八十年代,福特汽车公司车身集团提倡以结构分析领导设计後,线性有限元分析遂被广泛的应用在弹性力学范围内的设计工况。

线性有限元分析是众所周知的技术,简便可靠。

祗要有限元模型和实物是一致,有限元模型的网格适当,材料性质,载荷和约束点的模拟正确,有限元分析的结果是不会因分析者或是不同软件而产生差异。

目前,整车的模态分析,强度分析,在高速的计算机运作下,分析人员在一顿饭间便可得悉车辆设计是否合乎设计规范要求,分析和设计效率为空前之高。

4非线性有限元分析非线性力学,简单的说就是(1)应力和应变不全是直线关系,应力可大于应力的屈服点的状况,是谓材料非线性[MaterialNonlinearity] ;或是(2)载荷和位移不全是直线关系时,有如,结构受力後形状骤变的效应,结构的大变形,是谓几何学的非线性[GeometricNonlinearity] 。

又如(3)结构受力,钣金接触後不被允许互相穿越;这都是属于非线性力学领域。

汽车结构问题在工况上多半是属于非线性力学范围。

以车辆耐疲劳工况模拟为例;当车辆经过凹坑,底盘部件冲击车身,遂产生了接触现象。

若车身因此而发生大变形,车身应力亦可能超过应力的屈服点。

又如,车辆碰撞,车门挤压,安全带拖曳脱离地板,车顶压溃等现象,这都是属于非线性力学的物理现象。

非线性有限元分析,数字的解决方案通常可分为静态和动态,其解法则分为显式时间积分[EXP LI CIT TIME INTEGRATION和隐式时间积分[IMPLICIT TIME INTEGRATION]两种。

当一个直接计算棣属变数,被成为已知量项,这算法是为显式时间积分。

相反的,当棣属变数是限定为一系列结合(联立)方程式,而必需用解矩阵或反覆迭代的技术求解,这数字的方法是谓隐式时间积分。

当时间步骤dt加大,数值的稳定性是和答案表现有关。

如果时间步骤dt随意地加大,而答案表现无异样,这方法是为无条件的稳定。

用显式时间积分方法这种结局绝对不会发生,显式时间积分方法总是有条件的稳定。

隐式时间积分迭代方法最适合求恒稳的结果。

显式时间积分方法对瞬变的压力波求解最为适合。

显式时间积分方法一定要在每一个时间步骤,用某时间步骤大小限定着压力步骤要小于一个计算单元。

不管怎样,这个约束式和精确度有关,因为大部分差别方程式他们的量值和邻近的单元格有关。

某一压力波在每一个时间步骤传送超过一单元格,它将被移到和压力无关的区域。

不但在物理上是不实际,它也导致数值的不稳定。

另一方面,隐式时间积分方法以迭代方法结合所有的单元格,允许压力信息由节点传送。

显式时间积分方法的解法,是不需要解矩阵,它很容易的计算第二轮时间步骤。

题目的计算时间是和节点的多寡成正比,它最适合于处理高速度的动态工程题目。

理论上它在某特定的状况下,它的时间步骤是非常小,其结果也是稳定的。

所以它的结果应屡以鉴定以保证其稳定性也就是保证其精确度。

由于显式时间积分方法的解法简单,而且永远是有结果,即使输入数据违反物理现象的情况下,它还是有解。

这就是为甚麽显式时间积分方法的解法频被滥用于它不该应用于解决的工程题目的原因。

但用户若能记住在汽车结构问题中显式时间积分的解法是专为高速度而持续期是极短的工程问题所开发的最有效解决方法,显式时间积分的解法就不会被滥用。

最明确的例子就是车辆碰撞问题,它的全部过程是一百二十毫秒,用显式时间积分的解法是最适合的。

隐式时间积分解法,不像显式时间积分的解法祗适合于高速度的爆破和碰撞工程问题,隐式时间积分解法,它是可用以处理所有的工程问题。

在车辆结构力学工况中,钣金成型的冲压题目是可以作为应用显式时间积分和隐式时间积分解法的分界点;如果速度等于或是低于钣金成型的冲压速度就是应该用隐式时间积分解法;当持续期以秒计时也应用隐式时间积分解法。

由于隐式时间积分解法是要解矩阵-联立方程式,题目的计算时间是和矩阵带宽平方成正比,当然在效益上用它来处理碰撞问题是较显式时间积分的解法费时。

理论上隐式时间积分解法是会遭遇到收敛的困难,但若收敛其结果是绝对可靠。

美国联邦的汽车安全法规规定,像安全带拖曳需在四十五秒内以近乎静态速度完成,车顶压溃规定在九十秒内完成一百二十五毫米的压缩位移,而在二零零零年前,有限元分析是无法模拟这低速度的大变形工况。

为了要达到“结构分析领导设计”,车辆的结构分析必须能在概念车的阶段就应予以优化,开发低速度无条件收敛的隐式时间积分解法是必要的。

鉴于此,ADINA在福特汽车公司招标的结果脱颖而出完成这功能。

这功能是包括用全积分绝对收敛的MITC4壳单元,钣金绝对不允许互相穿透的接触面算法。

这是力学界的首创。

一九九九年笔者先後完成了ADINA开发低速度无条件收敛的隐式时间积分解法用于,安全带拖曳,和车顶压溃的验证工作。

至此,汽车设计人员才可以做到以结构分析来领导设计。

有了低速度无条件收敛的隐式时间积分解法,结构分析人员现在可以用同一软件,优化车辆安全,噪音和强度的结构设计,推行计算机辅助工程统一化。

因它带动的技术和方法也可以用来完成发动机包括有结合垫料的不同热传导分析,耗时六秒的翻车模拟,以及取代车辆行驶在耐疲劳道路上的耐疲劳道路试验。

非线性有限元分析中单元的特性是耐疲劳分析必备的,后文将论及。

5车辆耐疲劳试验模拟要缩短模拟时间,要缩短测试时间,在不同的工况下,预测其失败时限,就应有耐久设计目标。

用有限元方法完成耐疲劳分析,就必须先要决定有限元模型最合适的网格的大小,然後就要获得车辆耐疲劳试验的载荷来完成分析。

最精确,最快,最简单,最省时间,最省钱的做法,就是使用结构分析软件,用有限元方法模拟,将车辆行驶在耐疲劳试验的道路上,无需经过载荷的合成,直接算出其应力。

诸如下列车辆的不同强度测试也可予以正确的模拟计算。

1. 垂向冲击强度2. 左前轮冲击强度3. 左后轮冲击强度4. 制动加速度5. 转弯向心加速度6. 最大加速工况7. 前轮100km/hr紧急制动工况车辆行驶在耐疲劳试验的道路上,其试验的里程是以万计,其持续期是以月计。

鉴于整车有限元模型的单元数目皆为六位数才能获得分析所需的精确度,同时要在计算机上完成整车耐疲劳试验是需要用多功能软件。

因为整车有限元模型相当的庞大,有车身和底盘部件接触,轮胎接触路面,衬套接触底盘部件等工况,这软件就必需要有子结构分析,好的全积分单元,好的接触单元,正确的接触面算法,好的橡胶单元,好的复合材料数据库,并具备显式时间积分和隐式时间积分两种解法。

车辆经过凹坑时,由于重力的惯性车身往下堕,当车轮碰到坑底时产生颠簸和反弹,以及车身地板碰撞接触到底盘的现象,或是产生的应力超越应力屈服点,所发生的部位就必需以非线性分析计算,它祗是整车的一部份;这是将载荷加在主轴上无法可以模拟获得的现象,因为当车轮碰到坑底时,惯性会使车身继续往下堕,该时车身向下的位移是随车身的刚度而异,同时底盘有些部位早已停止下堕已和车身接触在开始反弹。

假设柔体车身是基本上与事实相符的正确做法。

衬套在悬挂体中是重要的零件,它有阻尼性能,加上悬挂体和车身的接触是由于轮胎冲击路面所造成,这都是属于非线性力学的工程项目,而这些橡胶部件则都是划分于非线性子结构中。

有限元单元的整车耐疲劳分析和整车模态分析时必需要有代表性的衬套才能有正确的结果,在模拟衬套时必须要有测试的数据。

用有限元方法模拟的车辆,在所有有限元方法模拟的不同耐疲劳试验道路上跑过後,分析人员便可根据分析结果判断试车场最具破坏性的道路,以後就没有必要再将模拟的车辆行驶在所有耐疲劳试验的道路上。