塑胶材料测试方法

pc塑胶材料内应力测试方法

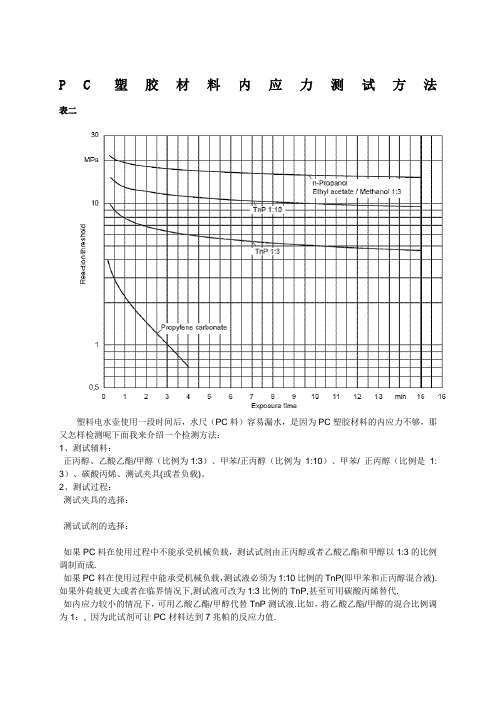

P C塑胶材料内应力测试方法表二塑料电水壶使用一段时间后,水尺(PC料)容易漏水,是因为PC塑胶材料的内应力不够,那又怎样检测呢下面我来介绍一个检测方法:1、测试辅料:正丙醇、乙酸乙酯/甲醇(比例为1:3)、甲苯/正丙醇(比例为1:10)、甲苯/ 正丙醇(比例是1: 3)、碳酸丙烯、测试夹具(或者负载)。

2、测试过程:测试夹具的选择:测试试剂的选择:如果PC料在使用过程中不能承受机械负载,测试试剂由正丙醇或者乙酸乙酯和甲醇以1:3的比例调制而成.如果PC料在使用过程中能承受机械负载,测试液必须为1:10比例的TnP(即甲苯和正丙醇混合液).如果外荷载更大或者在临界情况下,测试液可改为1:3比例的TnP,甚至可用碳酸丙烯替代.如内应力较小的情况下,可用乙酸乙酯/甲醇代替TnP测试液.比如,将乙酸乙酯/甲醇的混合比例调为1:, 因为此试剂可让PC材料达到7兆帕的反应力值.如果没有特殊的要求可根据“图表二”的内应力要求选择合适的试剂,试剂量要求能将测试样品完全沉浸在试剂中。

测试时间:因为PC材料在注塑模表面形成一层液体薄膜.此液体薄膜不易蒸发,尤其经过更长时间的浸泡,使得产生裂纹更难被察觉.所以PC材料在碳酸丙烯试剂中浸泡时间不应超过一分钟.曝光时间越长,内应力值越小.但内应力更小,也会出现应力裂纹.PC材料在其它的试剂沉浸的时间可以参考下表(表一)测试试剂浸泡时间(分钟)内应力值(兆帕)正丙醇15 >15乙酸乙酯/甲醇, (1:3) 15 >15甲苯/正丙醇, (1:10)(TnP 1:10) 15 >9甲苯/ 正丙醇, (1:3)(TnP 1:3) 15 >4碳酸丙烯 1 >2材料的选择:测试样品要求保证在出模后在室温条件下放置1个小时后才能进行内应力测试。

测试样品的厚度要求保证在1毫米以上,因为在1毫米以下的材料可能在注塑的过程中就可能产生裂纹。

测试方法:2℃的测试试剂里面,将测试样品完全沉浸在23在经过试剂所对应的时间浸泡后将样品从试剂中取出并用清水冲洗干净,用裸眼检查所有可能出现的裂纹及破裂程度、并根据图表一来判定内应力范围。

PC塑胶材料内应力测试

PC塑胶材料内应力测试PC塑胶材料是一种应用广泛的工程塑料,具有优异的物理性能和机械性能,被广泛应用于汽车工业、电子电器、建筑材料等领域。

然而,由于加工过程中的热应力、冷却过程中的收缩等因素,PC塑胶材料可能会产生内部应力,在使用过程中可能会导致产品的变形、开裂等问题。

因此,了解和测试PC塑胶材料内应力的性能是至关重要的。

为了测试PC塑胶材料内应力,通常采用的方法包括热应力测试、冷却残留应力测试和正应力测试等。

下面将对这几种测试方法逐一进行介绍。

首先是热应力测试。

热应力是由于材料在加工过程中受到温度梯度的影响而产生的,因此热应力测试是检测PC塑胶材料在不同温度下的变形和开裂能力的重要方法。

测试时,需要将样品加热到一定温度,然后通过经验公式计算热应力大小,根据测试结果对材料的性能进行评估。

其次是冷却残留应力测试。

冷却残留应力是由于材料在冷却过程中收缩不均匀产生的,测试这种应力可以帮助我们了解材料的残余应力分布情况。

测试方法一般是将样品在加工时加热到一定温度,然后迅速冷却至室温,再通过测量样品的变形和开裂情况来评估冷却残留应力的大小。

最后是正应力测试。

正应力是指材料在受到外力作用时产生的应力,正应力测试可以评估材料的强度和韧性。

测试时一般采用拉伸试验或压缩试验,通过测量样品在受力时的变形和破坏情况来评估材料的正应力。

根据测试结果,可以计算出材料的弹性模量、屈服强度、断裂强度等指标。

在进行PC塑胶材料内应力测试时,需要注意以下几点。

首先,测试样品的制备要符合标准要求,样品的尺寸和几何形状要与实际使用情况相符。

其次,测试设备要先进行校准,确保测量结果的准确性和可靠性。

最后,测试过程中要严格控制温度和应力的施加,保证测试条件的一致性。

总之,PC塑胶材料内应力测试是评估材料性能的重要方法之一,通过了解和测试材料的内部应力,可以帮助我们预测和避免材料在使用过程中可能出现的问题。

随着材料科学和技术的发展,我们对PC塑胶材料内部应力的测试方法也将不断完善,为材料的应用提供更可靠的依据。

注塑原料检验标准

注塑原料检验标准塑料原料检测一般要检测哪些项目?1、对比原料的外观质量,分别拆开1~2袋包装袋,取出塑粒子少许,对比各袋内塑料粒的颗粒大小和色泽。

并用前一批同型号的塑粒作比较。

不同包装袋内、不同批次的原材料粒子,色泽和颗粒度大小无明显差别。

2、试样产品外观质量。

用塑料原材料按正常生产工艺生产,观察10~20件产品外观质量。

试样产品不得有裂纹、变形、起泡、断裂、膨胀、缩孔等其它影响外观的缺陷。

表面光滑、皮纹清晰。

3、熔融指数测试。

按GB/T3682-2000《塑料一热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》测量塑料原材料熔融指数。

4、尺寸及外观质量热稳定性试验。

将制品放入8020C的烘箱中24H,冷却至2350C(2H),测量试件试验前后同一测量点的尺寸,计算百分比变化率。

并观察外观质量的变化情况尺寸变化率<0.2%,外观不充许有变形、裂纹、膨胀、表面灰暗、变色等现象。

这是我们冠宇工业在为周转箱选取原料的时候的一些基本标准中的其中四项,还有不明白的欢迎追问。

如何检测塑胶料的质量?如果要材质证明类的就需要取样到专业检测机构送检,注明你需要检测的项目,比如成份,耐冲击,折弯等。

简单的检测方式一般有以下几种:1.观察原料的颗粒是否均匀,颜色是原色,还是透明,还是有色的。

包装是否规范。

一般原色和透明色的为新料,判断是新料还是回料抽粒。

新料单价贵一点,质量也好。

2.把塑胶颗粒用火机点燃,每款料的燃烧现象在百度上可以找到,观察原料是否含有杂质,如果有杂质的话火焰会跳动,会有噼啪的爆炸声。

3.是把注塑出来的产品做拉力,耐冲击及跌落测试。

一般经常用的原料合格的参数应该都有记录,对比一下就好了。

要做成高光产品,首先要有好的原料,其次要有好的着色剂高光黑粉,要实现免喷涂高光注塑,首先需要选用高光泽塑料材料,当然模具也是要抛光的,模具的材质一定要好。

目前,免喷涂平板电视面框的注塑生产主要采用PMMA/ABS、PC/ABS或高光ABS。

塑胶主材质检测方法

塑胶主材质检测方法

塑胶主材质的检测方法主要包括外观检测、燃烧检测和灰分测试。

1. 外观检测:通过观察塑胶制品的外观,可以初步判断其主材质类型。

例如,表面比较光滑、燃烧时火焰上黄下蓝、呈液态滴落、气味类似蜡烛的味道的,可能是聚丙烯(PP)。

2. 燃烧检测:通过燃烧塑胶,观察其燃烧情况,如火焰颜色、气味等,可以进一步判断其主材质类型。

例如,燃烧时,黄色火焰,冒黑烟,底边有火焰呈绿色,气味恶臭难闻的,可能是聚乙烯(PE)。

3. 灰分测试:在高温灼烧时,聚合物发生一系列物理和化学变化,最后有机成分挥发逸散,而无机成分(主要是无机盐和氧化物)则残留下来。

通过煅烧

法在马弗炉里进行高温处理,称量残留物,可以计算出灰分含量。

这种方法可以用于测定塑料中无机物质的含量,作为判断材料真假的一个依据以及评判材料性能的一个依据。

请注意,这些检测方法需要一定的专业知识和经验,如果您对塑胶主材质的检测不确定或有疑问,建议咨询专业的检测机构或技术人员。

塑胶材料的保持力测试方法

塑胶材料的保持力测试方法

塑胶材料是一种广泛使用的材料,它具有轻便、耐腐蚀、易加工等优点。

然而,随着时间的推移,塑胶材料的性能会发生变化,其中一个重要的方面就是保持力。

保持力是塑胶材料在一定压力下保持形变的能力,它是塑胶材料的一个重要性能指标。

保持力测试是评估塑胶材料性能的一种重要方法。

保持力测试方法有多种,其中最常用的方法是剪切测试法。

剪切测试法是通过施加一定的剪切力来测量塑胶材料的保持力。

测试时,将样品固定在测试机上,然后施加一定的剪切力,记录下样品发生形变的时间和形变程度。

根据测试结果可以评估塑胶材料的保持力性能。

此外,还有拉伸测试法、压缩测试法等保持力测试方法。

不同的测试方法适用于不同类型的塑胶材料,需要根据具体情况选择合适的测试方法。

总之,塑胶材料的保持力是一个重要的性能指标,保持力测试是评估塑胶材料性能的一种重要方法,通过合适的测试方法可以有效地评估塑胶材料的保持力性能。

- 1 -。

pc塑胶材料内应力测试方法.doc

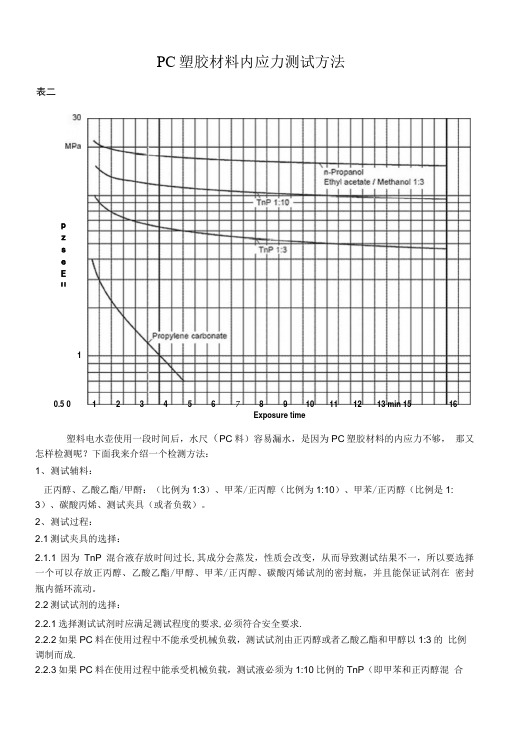

PC塑胶材料内应力测试方法表二pzseEU10.5 0 1 2 3 4 5 6 78 9 10 11 12 13 min 15 16Exposure time塑料电水壶使用一段时间后,水尺(PC料)容易漏水,是因为PC塑胶材料的内应力不够,那又怎样检测呢?下面我来介绍一个检测方法:1、测试辅料:正丙醇、乙酸乙酯/甲酹:(比例为1:3)、甲苯/正丙醇(比例为1:10)、甲苯/正丙醇(比例是1: 3)、碳酸丙烯、测试夹具(或者负载)。

2、测试过程:2.1测试夹具的选择:2.1.1因为TnP混合液存放时间过长,其成分会蒸发,性质会改变,从而导致测试结果不一,所以要选择一个可以存放正丙醇、乙酸乙酯/甲醇、甲苯/正丙醇、碳酸丙烯试剂的密封瓶,并且能保证试剂在密封瓶内循环流动。

2.2测试试剂的选择:2.2.1选择测试试剂时应满足测试程度的要求,必须符合安全要求.2.2.2如果PC料在使用过程中不能承受机械负载,测试试剂由正丙醇或者乙酸乙酯和甲醇以1:3的比例调制而成.2.2.3如果PC料在使用过程中能承受机械负载,测试液必须为1:10比例的TnP(即甲苯和正丙醇混合液).如果外荷载更大或者在临界情况下,测试液可改为1 :3比例的TnP,甚至可用碳酸丙烯替代.2.2.4如内应力较小的情况下,可用乙酸乙酯/甲醇代替TnP测试液.比如,将乙酸乙酯/甲醇的混合比例调为1: 2.5,因为此试剂可让PC材料达到7兆帕的反应力值.2.2.5如果没有特殊的要求可根据“图表二”的内应力要求选择合适的试剂,试剂量要求能将测试样品完全沉浸在试剂中。

2.3测试时间:2.3.1因为PC材料在注塑模表面形成一层液体薄膜.此液体薄膜不易蒸发,尤其经过更长时间的浸泡, 使得产生裂纹更难被察觉.所以PC材料在碳酸丙烯试剂中浸泡时间不应超过一分钟.曝光时间越长,内应力值越小.但内应力更小,也会出现应力裂纹.2.3.2 PC材料在其它的试剂沉浸的时间可以参考下表(表一)测试试剂浸泡时间(分钟)内应力值(兆帕)正丙脖15>15乙酸乙酯/甲醇,(1:3)15>15甲苯/正丙醇,(1:10)(TnP 1:10)15>9甲苯/正丙醇,(1:3)(TnP 1:3)15>4碳酸丙烯1>22.4材料的选择:2.4.1对于有着色的PC材料或者有色材料上如果有由内应力产生的裂纹也很难觉查的到,所以测试样品要求选择透明的材料进行测试O2.4.2测试样品要求保证在出模后在室温条件下放置1个小时后才能进行内应力测试。

辨别塑胶材料方法

辨别塑胶材料方法塑胶材料是一种广泛应用于各个领域的材料,不仅在家庭用品、包装容器和建筑材料等方面有大量应用,还在汽车、电子设备、医疗器械等行业发挥着重要的作用。

因此,辨别塑胶材料的方法对于消费者、生产厂家和销售商都至关重要。

下面我将介绍几种常用的辨别塑胶材料的方法。

物理性质测试:1.外观观察:外观观察是最简单也是最常用的辨别塑胶材料的方法之一、通过观察其颜色、透明度、表面光泽等特征,可以初步判断塑胶材料的类型。

2.弯曲测试:不同类型的塑胶材料具有不同的柔软度和弯曲性。

可以用手或者器械对塑胶材料进行弯曲测试,观察能否恢复到原状,以判断其弯曲性和柔软度的差异。

3.弹性测试:塑胶材料的弹性也是辨别的重要指标之一、可以通过拉伸、压缩等方式测试塑胶材料的弹性特性,观察其能否回弹以及回弹速度等情况,从而辨别其材料类型。

化学性质测试:1.酒精测试:将一小块塑胶材料浸泡在纯酒精中,观察其是否溶解或发生颜色变化。

一些塑胶材料如聚苯乙烯和聚丙烯等对酒精不溶解,而聚乙烯对酒精有溶解作用。

2.溶剂测试:将塑胶材料与不同的溶剂接触,观察其是否发生溶解、膨胀或发生颜色变化。

不同的塑胶材料对不同溶剂的反应是不同的,通过这种方法可以初步判断塑胶材料的类型。

3.燃烧测试:将一小块塑胶材料点燃,观察其燃烧过程和特点。

聚乙烯和聚丙烯等塑胶材料燃烧时会发生滴落,而聚苯乙烯则会产生明亮的火焰和黑色烟雾。

仪器测试:1.红外光谱分析:使用红外光谱仪对塑胶材料进行分析,可以得到其红外吸收光谱图。

不同类型的塑胶材料具有不同的红外吸收光谱特征,通过对比分析可以确定材料类型。

2.热分析仪测试:热分析仪可以通过测量材料在不同温度下的热性质来进行辨别。

例如,差示扫描量热仪(DSC)可以测量塑胶材料的熔点、结晶温度和玻璃化转变温度等特性。

以上是一些常用的辨别塑胶材料的方法。

对于一般消费者来说,可以通过外观观察、弯曲测试和弹性测试等简单方法初步判断材料类型。

塑胶料测试方法

弯曲模量(Flexural Modulus):指从样条中心的上部施加的作用力的大小与 样条所产生的形变之比。弯曲模量越大,刚性越强,弯曲模量越小,塑料越 柔软。

弯曲强度:Fs = (3Pmax t) / 2bh2 弯曲模量:Fm = (t3 m) / 2bh2 其中:b为样条宽度;t 为两支点间的 距离;m 为图表的初期倾斜度; 3Pmax为最大荷重(应力)。 测 试 标 准 : 拉 伸 试 验 的 标 准 规 格 有 GB9341 、 ASTM D790 、 ISO178,其内容相似。

HDT测试装置示意

样条规格 最少有2个以上的样条,必要时使用3个以上

尺寸120mm15mm 10mm

样条成型后需放置40小时以上再进行试验

热变形样条尺寸

热塑性塑料材料的热变形温度(HDT)随成型条件不同而

产生差异,主要依赖于成型时材料的重要结构特征如:分子排 向、残留应力、晶体结构、结晶度、填充剂的取向、各向异性 等,其变化对样条的尺寸、收缩率、密度产生一定的影响,因 应力引起形态的细微结构变化,而导致物性的变化。

3、5V燃烧试验 (Bar条型燃烧试验、Plaque板型燃烧试验) 条型燃烧(Bar)试验 样条和存放条件:与HB试验相同 火焰要求:双重火苗(内焰高度3.81cm/外焰 高度12.7cm) 试验方法:将样条接触火苗5秒钟,然后熄灭 火焰5秒钟,测定燃烧时间;重复5次 板型燃烧(Plaque)试验 样条尺寸:15cm15cm 厚度(共3块) 试验方法:与条型燃烧相同 耐火 等级 5VA 燃烧有焰加 滴落物有无 试片中央 无焰时间 引燃脱脂棉 是否有烧穿 <60s 无 无

熔体流动速率(Melt Flow Index)

在规定的温度与荷重下,测定熔融状态下的塑料材料在10分钟内通过某规 定模孔的流量,是评价材料相对流动性的参数。熔流指数(MI)越大,材 料的流动性越好。 MI值越大流动性越好,所以可以成型精密部件,且可以缩短循环时间。按 产品的用途,可以选择与耐热性、冲击强度等不同的物性来互补MI值。 塑料具有随流动速度和粘度发生变化的特性,因此在高速加工条件下,有 可能出现流动性与流动特性不一致的情况,应留意。 试验要求:含有挥发性物 质及水分的塑料粒必须进 行预干燥,不然会引起重 熔流范围 (g/10min) 0.15~1.0 1.0~3.5 3.5~10 10~25 建议样品 用量(g) 2.5~3.0 3.0~5.0 5.0~8.0 4.0~8.0 时间间 隔(min) 6.0 3.0 1.0 0.5 实测MI (g/10min) 1.67 3.33 10.00 20.00

塑胶部品的信赖测试项目及方法

塑胶部品的信赖测试项目及方法塑胶部品是广泛应用于各种产业领域的重要组成部分,因此对其质量和可靠性的要求非常高。

为了确保塑胶部品的信赖性,需要进行一系列的测试项目和方法。

以下是一些常见的塑胶部品信赖测试项目和方法。

1.材料测试-密度测定:通过测量塑胶材料的质量和体积来确定其密度,以此评估材料的成分和结构稳定性。

-力学性能测试:包括拉伸测试、弯曲测试和冲击测试等,通过对材料的强度、韧性和耐冲击性能进行评估,来研究材料的可靠性和使用寿命。

-热性能测试:包括热稳定性测试、热膨胀系数测定、热导率测试等,在不同温度条件下测试材料的性能,以评估其在不同工作环境下的可靠性。

2.尺寸和外观测试塑胶部品通常具有各种不同的形状和尺寸,因此需要对其尺寸和外观进行测试以确保其符合设计要求和客户期望。

常见的尺寸和外观测试项目包括:-外观检查:对塑胶部品进行目测和显微镜观察,检查是否存在瑕疵、色差、气泡、表面光泽等问题。

-尺寸测量:通过使用测量工具(如卡尺、影像测量仪等)对塑胶部品的长度、宽度、厚度和直径等进行测量,以确保其尺寸符合设计和规范要求。

-光学性能测试:对透明或半透明的塑胶部品进行透光率测试、折射率测定和光泽度测试等,以评估其光学性能和质量。

3.功能性测试塑胶部品通常被用于特定的功能或应用中,因此需要进行相应的功能性测试以确认其性能和可靠性。

常见的功能性测试项目包括:-耐磨性测试:使用磨损测试机对塑胶部品的耐磨性进行评估,模拟实际使用中的磨损情况。

-耐化学品性能测试:将塑胶部品暴露在不同化学品(如酸、碱、溶剂等)的环境中,评估其耐化学品性能和稳定性。

-寿命测试:对塑胶部品进行加速老化测试,以模拟其在不同使用条件下的寿命,从而评估其性能和可靠性。

4.可靠性测试为了确保塑胶部品在长期使用中的可靠性,常常需要进行可靠性测试以确定其寿命和故障率。

常见的可靠性测试项目包括:-应力寿命测试:将塑胶部品暴露在不同应力水平下,并记录其使用寿命,以评估其耐久性和寿命表现。

塑胶类原材料检验要求及检验方法

塑胶类原材料检验要求及检验方法塑胶材料是一种常见的工程和消费品材料,广泛应用于各个领域。

为了确保塑胶制品的质量和安全性,需要对塑胶类原材料进行检验。

本文将介绍塑胶类原材料的检验要求及检验方法。

一、塑胶类原材料的检验要求:1.外观检验:检查原材料的外观质量,包括颜色、纹理、气泡等,确保外观无明显缺陷。

2.物理性能检验:检验原材料的物理性能,包括密度、硬度、强度、伸长率等。

这些参数反映了原材料的力学性能,对于不同的塑胶制品有不同的要求。

3.化学成分检验:检验原材料的化学成分,确保原材料符合规定的化学成分要求。

化学成分通常包括主要的聚合物成分、添加剂等。

4.热性能检验:检验原材料的热性能,包括热变形温度、热稳定性、燃烧性等。

这些参数与原材料在高温和火灾条件下的表现相关。

5.毒性检验:检验原材料的毒性,确保原材料不存在对人体有害的物质,以保证制成的制品对人体无害。

6.密度检验:检验原材料的密度,确保原材料的密度在一定范围内,以保证塑胶制品的质量。

二、塑胶类原材料的检验方法:1.外观检验:直接观察原材料的外观,检查是否有颜色不均、纹理不清晰、气泡、裂纹等缺陷。

2.物理性能检验:(1)密度检验:采用比重计或质量与体积法测量原材料的密度。

(2)硬度检验:采用硬度计测量原材料的硬度,常用的方法有巴氏硬度法、洛氏硬度法等。

(3)强度检验:采用拉伸试验机对原材料进行拉伸试验,测量最大拉断力和伸长率等参数。

3.化学成分检验:采用化学分析技术对原材料进行化学成分分析,常用的方法有红外光谱分析、质谱分析、核磁共振分析等。

4.热性能检验:(1)热变形温度检验:采用热变形温度试验仪对原材料进行热变形温度测试。

(2)热稳定性检验:采用热重分析法对原材料的热稳定性进行分析。

(3)燃烧性检验:使用燃烧试验仪对原材料进行燃烧性能测试,评估其燃烧性能及烟雾产生等参数。

5.毒性检验:采用活体实验或化学分析方法对原材料进行毒性测试,确保原材料的毒性符合相关标准。

塑胶材料测试方法

塑胶材料测试方法塑胶是一种常用的材料,广泛应用于各个行业,如建筑、电子、汽车和包装等。

对于塑胶材料的测试,可以通过以下几种方法进行。

1.物理性能测试物理性能测试是衡量塑胶材料的基本性能的重要手段。

其中包括抗拉强度、抗冲击性、硬度、拉伸强度、热稳定性等指标的测试。

具体的测试方法有:-抗拉强度测试:将塑胶样品放在拉伸试验机上,施加拉力,通过测量材料的抗拉强度来评估其强度和韧性。

-抗冲击性测试:将塑胶样品放在冲击试验机上,施加冲击力,通过测量材料的断裂能量来评估其抗冲击性能。

-硬度测试:用硬度计测量塑胶材料的硬度,常用的硬度测试方法包括巴氏硬度、布氏硬度和洛氏硬度等。

2.热性能测试塑胶材料的热性能是其在高温或低温下的稳定性能,常用的热性能测试有:-热变形温度测试:通过加热样品并施加一定的压力,测量材料开始软化的温度,即热变形温度,来评估材料的耐高温性能。

-热老化测试:将塑胶样品放入恒温箱中,通过长时间暴露在高温下,测量其质量损失、外观变化和力学性能的变化来评估材料的耐热老化性能。

3.化学性能测试化学性能测试是评估塑胶材料在不同环境下的化学稳定性和耐腐蚀性能的手段。

常用的化学性能测试有:-耐酸碱性测试:将塑胶样品浸泡在不同浓度的酸碱溶液中,通过观察样品的变化来评估其耐酸碱性能。

-耐溶剂性测试:将塑胶样品浸泡在不同溶剂中,测量溶剂对样品的溶解程度或样品对溶剂的吸收量,来评估材料对不同溶剂的耐溶剂性能。

4.燃烧性能测试燃烧性能测试是衡量塑胶材料对火源的抵抗能力的重要指标。

常用的燃烧性能测试有:-燃烧性能测试:将样品放入燃烧性能测试仪中,施加火焰源,通过测量样品的燃烧时间、燃烧速度、火焰蔓延性等指标来评估材料的燃烧性能。

-毒性烟雾测试:将样品放入烟密度测试仪中,通过测量烟密度和烟雾毒性指数,来评估材料的烟雾毒性。

以上是一些常见的塑胶材料测试方法,通过对塑胶材料的物理性能、热性能、化学性能和燃烧性能的测试,可以评估材料的质量和适用性,从而确保其在各个领域的应用安全和可靠性。

塑胶内应力测试方法

塑胶内应力测试方法塑料材料内应力测试是为了评估塑料制品在使用和负载条件下的耐久性和可靠性。

内应力测试可以通过不同的方法进行,下面将介绍常用的几种测试方法。

1.锥形圆盘法:这是一种简单、常用的内应力测试方法。

它使用两个平面并行的圆盘夹紧塑料试样,然后用压缩力或拉伸力施加在圆盘上,使试样发生变形。

通过测量试样变形前后的直径变化,可以计算出内应力。

2.切割环法:这种方法将塑料试样切割成一个完整的环形,并在环形上进行一定的应力施加。

应力可以通过拉伸或压缩来施加。

然后测量环的直径和环心处的环厚度,通过计算得出内应力的大小。

3.X射线衍射法:这是一种非常精确的内应力测量方法。

它使用X射线通过塑料试样,然后观察射线衍射的图案。

内应力会导致晶体结构的变化,进而影响射线的衍射图案。

通过对衍射图案的分析,可以得出内应力的大小和分布。

4.拉压切割法:这种方法通过在塑料试样的一侧施加拉伸或压缩力,并在另一侧进行切割,从而引起切割面的位移。

然后通过测量切割面的位移和切割面的形状变化,可以计算出内应力。

5.高分子链节松弛法:这是一种通过测量高分子链节的松弛行为来评估塑料材料内应力的方法。

通过在恒温环境下施加一定的拉伸力,然后监测试样的应力松弛行为。

内应力越大,高分子链节的松弛速度越快。

无论使用哪种内应力测试方法,都需要注意以下几点:1.测试必须在适当的温度下进行,因为温度会对塑料材料内应力产生影响。

2.测试时需要遵循相应的标准和规范,以确保测试结果的准确性和可比性。

3.需要根据试样的尺寸和形状选择适当的测试方法,以确保测试结果的有效性。

4.测试中要避免其他因素对结果的干扰,例如试样的表面损伤、试验环境的振动等。

总之,内应力测试是塑料材料研究和应用过程中必不可少的一部分。

通过选择合适的测试方法和正确地进行测试,可以评估材料的性能和可靠性,为塑料制品的设计和生产提供有力的依据。

塑胶材料UL防火等级测试方法

塑胶材料UL防火等级测试方法UL是指Underwriters Laboratories,是北美最大的产品安全认证机构之一、UL火焰等级测试方法是一种用于测试塑胶材料在火灾条件下的着火性能的方法。

该测试方法适用于塑胶材料的防火等级评定,以确保其在实际使用中的安全性。

UL火焰等级测试方法根据材料的不同,分为垂直燃烧测试和水平燃烧测试两种方式。

垂直燃烧测试用于评估塑胶材料的自燃性和可燃性,水平燃烧测试用于评估材料的火势蔓延性能。

垂直燃烧测试按照UL94标准进行。

该测试方法将样品垂直放置于火焰中,观察其燃烧状况和火焰蔓延能力。

测试过程中,样品的尺寸、位置、火焰点燃时间和室温等条件都会被记录下来。

根据样品的燃烧速率、燃烧时间和火焰蔓延情况,将塑胶材料分为V-0、V-1、V-2等不同等级。

V-0表示材料自燃性好,火焰熄灭时间短;V-1表示材料自燃性适中,火焰熄灭时间稍长;V-2表示材料自燃性差,火焰熄灭时间较长。

水平燃烧测试按照UL94标准进行。

该测试方法将样品水平放置于火焰上,观察火焰是否蔓延到样品的另一侧。

测试过程中,样品的尺寸和火焰点燃时间等条件都会被记录下来。

根据火焰蔓延的程度,将塑胶材料分为HB、HBF、HF-1、HF-2等不同等级。

HB表示材料火焰蔓延速度慢;HBF表示材料火焰蔓延速度适中;HF-1表示材料火焰蔓延速度快,火焰不能蔓延到样品的远端;HF-2表示材料火焰蔓延速度快,火焰可以蔓延到样品的远端。

除了UL94标准,UL还有其他针对不同塑胶材料的火焰等级测试标准,如UL1685标准用于测试电线电缆的火焰等级。

这些测试方法都有严格的要求和标准,以确保塑胶材料在火灾条件下的防火性能。

总之,UL火焰等级测试方法是一种用于评估塑胶材料防火性能的重要手段。

通过该测试方法,可以对塑胶材料进行等级评定,为使用者提供可靠的参考,并确保塑胶材料的安全性能。

UL的测试标准和认证也被广泛应用于全球塑胶材料行业,为消费者提供更安全的产品。

塑胶材料检测

塑胶材料检测塑胶材料是一种常见的材料,广泛应用于日常生活和工业生产中。

然而,由于塑胶材料的特殊性质,需要进行严格的检测以确保其质量和安全性。

塑胶材料的检测可以帮助我们了解其物理、化学和机械性能,以及对环境和人体的影响。

本文将介绍塑胶材料检测的方法和重要性。

首先,塑胶材料的检测方法包括物理性能测试、化学成分分析、机械性能测试和环境影响评估等。

物理性能测试包括塑胶材料的密度、硬度、拉伸强度、弯曲强度等指标的测试,可以帮助我们了解塑胶材料的基本特性。

化学成分分析则可以确定塑胶材料的成分和添加剂,以及可能存在的有害物质,从而评估其安全性。

机械性能测试则可以评估塑胶材料的耐磨性、耐候性、耐腐蚀性等性能。

最后,环境影响评估可以帮助我们了解塑胶材料对环境的影响,包括其可降解性、可回收性等指标。

其次,塑胶材料的检测非常重要。

首先,塑胶材料通常用于制造各种产品,如塑料包装、塑料容器、塑料管道等。

因此,其质量和安全性直接关系到人们的生活和健康。

其次,塑胶材料通常与食品、药品、化妆品等直接接触,如果塑胶材料中存在有害物质,可能会对这些产品造成污染,从而危害消费者的健康。

此外,塑胶材料的环境影响也备受关注,如果塑胶材料无法降解或回收利用,可能会对环境造成严重污染。

总之,塑胶材料检测是确保塑胶材料质量和安全性的重要手段。

通过对塑胶材料的物理、化学和机械性能的测试,以及对其环境影响的评估,可以有效地保障塑胶材料的质量和安全性。

因此,我们应该重视塑胶材料的检测工作,制定相关的标准和规范,加强对塑胶材料的监管和管理,从而确保人们的生活和健康不受到塑胶材料的影响。

同时,我们也应该鼓励和推动塑胶材料的研发和生产,开发更加环保、安全的塑胶材料,为人类社会的可持续发展做出贡献。

综上所述,塑胶材料检测是非常重要的,对人们的生活、健康和环境都有着重要的影响。

我们应该重视塑胶材料的检测工作,加强对塑胶材料的监管和管理,从而保障人们的生活和健康。

MI、MFR、MVR指标及测试方法

熔融指数(Melt Flow Rate,MFR,MI,MVR)熔融指数,全称熔液流动指数,是一种表示塑胶材料加工时的流动性的数值。

它是美国量测标准协会(ASTM)根据美国杜邦公司(DuPont)惯用的鉴定塑料特性的方法制定而成,其测试方法是:先让塑料粒在一定时间(10分钟)内、一定温度及压力(各种材料标准不同)下,融化成塑料流体,然后通过一直径为2.1mm圆管所流出的克(g)数。

其值越大,表示该塑胶材料的加工流动性越佳,反之则越差。

最常使用的测试标准是ASTM D 1238,该测试标准的量测仪器是熔液指数计(MeltIndexer)。

单位:g/10min测试的具体操作过程是:将待测高分子(塑料)原料置入小槽中,槽末接有细管,细管直径为2.095mm,管长为8mm。

加热至某温度(常为190度)后,原料上端藉由活塞施加某一定重量向下压挤,量测该原料在10分钟内所被挤出的重量,即为该塑料的流动指数。

有时您会看到这样的表示法:MI25g/10min,它表示在10分钟内该塑料被挤出25克。

一般常用塑料的MI值大约介于1~25之间。

MI愈大,代表该塑料原料粘度愈小及分子重量愈小,反之则代表该塑料粘度愈大及分子重量愈大。

除了熔体质量流动速率(MFR),还可以用熔体体积流动速率(MVR)来进行测定。

熔体流动速率,原称熔融指数,其定义为:在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每10min通过标准口模毛细管的质量,用MFR表示,单位为g/10min。

熔体流动速率可表征热塑性塑料在熔融状态下的粘流特性,对保证热塑性塑料及其制品的质量,对调整生产工艺,都有重要的指导意义。

近年来,熔体流动速率从“质量”的概念上,又引伸到“体积”的概念上,即增加了熔体体积流动速率。

其定义为:熔体每10min通过标准口模毛细管的体积,用MVR表示,单位为cm3/10min[1]。

从体积的角度出发,对表征热塑性塑料在熔融状态下的粘流特性,对调整生产工艺,又提供了一个科学的指导参数。

塑胶低温测试方法

塑胶低温测试方法

1. 测试设备:需要一个能够控制温度的低温试验箱或冷冻室。

2. 样品准备:准备要测试的塑胶样品,确保其符合测试要求,并根据需要进行标准的尺寸和形状加工。

3. 温度设置:将低温试验箱或冷冻室的温度设置为指定的低温条件。

常见的低温测试温度范围为-40°C 至-80°C,具体温度取决于产品的使用环境和要求。

4. 样品放置:将准备好的塑胶样品放入试验箱或冷冻室中,确保样品与温度均匀接触。

5. 测试时间:根据测试要求,将样品在低温环境中暴露指定的时间。

测试时间可以根据产品的使用寿命或特定要求来确定。

6. 性能评估:在测试期间或测试结束后,对塑胶样品进行相关的性能评估。

这可能包括检查外观、尺寸稳定性、硬度、柔韧性、抗冲击性等指标,以确定材料在低温下的性能变化。

7. 结果分析:分析测试结果,比较样品在低温下的性能与正常

条件下的性能差异,评估材料的低温适应性和可靠性。

塑胶的材料强度及其测试方法

塑胶的材料强度及其测试方法塑胶是一种重要的材料,常用于生产各种各样的日用品、电子设备、汽车配件等。

塑胶材料的强度是塑料制品能否长期使用的重要指标。

那么,塑胶的材料强度如何测试呢?1. 塑胶材料的强度塑胶材料的强度是指其抵抗外力破坏的能力。

强度包括拉伸强度、弯曲强度、压缩强度等。

塑料制品的强度要求较高,因为它们通常需要承受各种负载,如重物、压力、挤压等。

塑胶材料的强度取决于其分子链的长度、方向性以及化学组成等因素。

例如,高密度聚乙烯强度更高,而丙烯酸塑料则具有很好的耐候性和耐腐蚀性。

此外,添加剂也可以提高塑料的强度,在此基础上增强其机械性能。

2. 塑料强度测试方法塑料强度测试方法主要有拉伸试验、弯曲试验、压缩试验、剪切试验和冲击试验等。

拉伸试验是最基本的塑料强度测试方法。

将标准试样放在拉伸机夹具中,沿着试样的长度方向施加拉力,直到试样发生断裂。

根据拉力值和试样的截面积,可以计算出塑料的拉伸强度和伸长率等参数。

弯曲试验用于测试材料的抗弯强度。

将标准试样放在弯曲测试机上,施加一定的负载,使试样产生一定程度的变形,然后根据变形量计算出材料的弯曲强度。

压缩试验是用于测试材料抗压强度的常用试验方法。

将标准试样放在压缩试验机上,施加一定的压力,直到试样发生破坏。

根据压力值和试样的截面积,可以计算出材料的抗压强度和应变等参数。

剪切试验用于测试材料的抗剪强度。

将标准试样放在剪切试验机上,施加一定的剪力,直到试样破坏。

根据剪切力值和试样的面积,可以计算出材料的剪切强度。

冲击试验用于测试材料的韧性和脆性。

试样置于冲击试验机上,在各种温度条件下施加冲击力,通过观察样品的破坏形态和计算能量吸收来评估材料的性能。

3. 结语塑料的强度是其能否广泛应用的重要指标。

通过不同的测试方法,我们可以评估不同类型塑料材料的强度和机械性能,并为生产和工艺提供参考。

值得注意的是,不同测试方法所得到的结果可能存在差异,需要科学确定测试条件、标准,确保测试结果的准确性、可靠性。

塑料塑胶材料性能检测

塑料塑胶材料性能检测一、物理性能检测物理性能包括塑料的密度、吸水性、收缩率等。

常用的检测方法有:1.密度测定:通过浮力法、比重法等方法测定塑料的密度。

2.吸水性测定:在一定条件下,浸泡塑料试样,并测量吸水量。

3.收缩率测定:通过比较原始尺寸和加工后尺寸的差异,计算收缩率。

二、力学性能检测力学性能是指材料在受力下变形和破裂的能力,常用的检测方法有:1.抗拉强度测试:通过拉伸试验仪测定材料的抗拉强度、屈服强度、断裂伸长率等指标。

2.弯曲强度测试:通过弯曲试验仪测定材料在一定条件下的弯曲强度、弯曲模量等。

3.冲击强度测试:通过冲击试验仪测定材料在低温下的冲击强度。

4.压缩强度测试:通过压缩试验仪测定材料在受压状态下的强度。

三、热学性能检测热学性能包括熔融温度、热变形温度等指标。

常用的检测方法有:1.熔融温度测定:通过差示扫描量热法(DSC)测定材料的熔融温度、熔融热等。

2.热变形温度测定:通过热变形试验仪测定材料在一定条件下的热变形温度。

四、电性能检测电性能包括导电性、绝缘性等指标。

常用的检测方法有:1.电导率测定:通过电导仪或电阻测量仪等测定材料的电导率。

2.介电常数测定:通过介电测试仪测定材料的介电常数。

3.绝缘电阻测定:通过绝缘测试仪测定材料的绝缘电阻。

五、耐候性能检测耐候性能是指材料在室外环境下的耐久性能。

1.曝晒试验:将材料暴露在日光下,观察材料的颜色变化和物理性能的变化。

2.盐雾试验:将材料放在盐雾环境下,观察材料的腐蚀、断裂等情况。

六、耐化学品性能检测耐化学品性能是指材料在特定化学品下的稳定性。

常用的检测方法有:1.化学品浸泡试验:将材料浸泡在不同化学品中,观察材料的变化。

2.化学品温度变化试验:将材料暴露在高温、低温等特殊环境下,观察材料的性能变化。

综上所述,塑料塑胶材料性能检测涵盖了多个方面,通过以上的检测方法可以全面地评估材料的质量和性能。

这些检测对于控制生产过程、保证产品质量以及满足客户需求具有重要意义。

塑胶材料熔融指数测试方法及要求

塑胶材料熔融指数测试方法及要求熔融指数(Melt Flow Index,MI or MFI),Melt Flow Rate(MFR),全称熔液流动指数,或熔体流动指数,是指一种表示塑胶材料加工时的流动性能的数值。

测试方法:在一定的荷种(Kg)及温度(°C)下,用指定的时间(10分钟)经过一定直径的管子所流出来的融胶重量(克数)。

MI值越大,表示塑料的流动性越好;反之,则流动性越差。

实际应用时一般都不会真的花10分钟让塑料流动下来,而是取10秒钟或20秒钟来推估10分钟可能留下来的量。

注意:MFI检测时与湿度会有直接影响,检测前一定要依照塑料粒的规格要求干燥除湿。

测量标准:可以参考产品本身的检测标准,然后选择对应的测试方法。

中国标准:GB/T 3682《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》英国标准:BS2782美国通标:ASTMD1238: Procedure A国际标准:ISO 1133MI的测量方法一般是根据 ASTM D1238 所规范的方法测得。

它的原理是将塑料或树脂放入一固定内直径的金属套筒中,并加热使塑料或树脂融化后,再给予一定的荷重于活塞上,利用活塞上的重量将已熔融的塑料从一小孔中押挤出来,并计算其押挤出来的塑料重量。

这种测定方式,因为对同一材料而言,其套桶的内直径、荷重、及温度皆固定,所以除了可以测试MI之外,还可以用来顺便测定熔融密度、黏度、剪切速率、剪切应力…等。

常见参数:熔融指数(MFI: Melt Flow Index)熔体指数(MI: Melt Index )熔体流动速率(MFR: Melt Flow Rate)测量仪器及结构图1,如图为 ASTM D1238方法A (Procedure A) 的测量仪器及结构图。

下图为熔融后被挤出来的塑胶材测量结果一般来说,MI值越大,代表该塑料的黏度越小,分子也越小。

实际的运用如下:1.MI值可以用来当做塑料粒(resin)进料检验及塑料射出加工过程中产品质量之检查;2.也可用来检查塑料射出时是否掺有二次料(re-grinding)的参考;3.还可用来解释塑料注塑/射出(Injection)前后的降解(degrating)现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程塑膠內之基本成分:

基材:樹脂本身 物性補強填充物:玻璃纖維、碳纖維、礦物質等…。 界面活性劑或相容劑:表面處理改質劑。 難燃劑:鹵素及非鹵素(磷酸脂)防火劑。 其它

基本性質(3) —卡氏滴定法水分測試儀

功能

測試塑膠粒子或成形品中微量水分 含量

用途

工程塑料預乾燥條件設定 提供成型現場塑膠粒含水量數據 評估乾燥設備

ABS 工程塑膠

綜合性能:

力學性能: 綜合性能較優,優于HIPS,低于PC/ABS HDT: 85-110OC (1.81MPa)

模 收 縮 :0.5-0.8% 耐候性 :較差,對紫外線較敏感

電鍍性

:電鍍性好,且具有專用電鍍級

ABS 工程塑膠

應用 : 電腦外殼: 顯示器塑件殼 機箱外殼

消費性電子: 列印機外殼

料管中原先使用之材料,於洗車清機過中,未完全 被置換出,導致現行使用作業溫度較高之材料時, 因料管溫度上升,而使殘存於料管之原料(防火 劑、添加劑等),無法承受此一溫度,而受熱裂 解,此種情況通常發生於噴嘴處。

黑點可能產生原因(II)

料管中,長時間生產不同之原料,因溫度高低變 化,所產生之氧化與裂解;與各原料對金屬表面間 之附著力亦不同等相關因素,日積月累,導致料管 中之螺桿表面,管壁,噴嘴等處,逐漸形成碳化 層,遇到黏性較高之材料時,即被分離,逐步帶出。 螺桿與管壁等部份,若有傷痕或缺口,將更容易讓 熔點材料滯留。而停開機頻繁時,都將使上述問題

熱學性質(4)-毛細管流變儀

功能:

測試塑膠流動性及粘度

用途:

塑膠原料在不同溫度及剪 切速率下粘度特性. 提供材料最佳成型條件及 對制程異常現象進行分析

(三)塑膠測試儀器簡介

基本性質(1) —比重天平

功能

測試產品比重及重量

阿基米德浮力原理

浮力=排開同體積之液體 =空氣中的重-液體中的重 比重=空氣中的重/排開同體積 之水重

比重與價格

產品按體積計價,原料以重量計價

基本性質(2) —高溫爐

功 能:

測試塑膠材料殘留的灰份(800℃,4hr) 預先檢查成型品在SMT製程是否起水泡(250℃,5min)

1.94HB水平燃燒

* 試片擺放方法 夾住試片,使試片與X軸保持水平,並與Y軸成45度角. * 記錄 記錄試片從25mm至100mm之間,火燄燃燒未達100mm前熄滅所耗 之時間與長度. * 測試分類標準

1)在試片厚3.0~13.0mm,燃燒至75mm長時,其燃燒速率不可超过38mm/min. 2)在試片厚小於3.0mm,燃燒至75mm長時,則其燃燒速率不可超過75mm/min. 3)試片燃燒至100mm前必須熄滅.

更加嚴重。

黑點可能產生原因(III)

– – – – – – – 原料的輸送或暫存區域受到污染。 其中常見之疏忽有下列四項: 1﹑中央供料系統之料筒 2﹑直接立於成形機台上之料筒 3﹑現行作業人員更換原料時,僅以空 氣噴槍(AIR)噴離殘存料屑 4﹑粉碎料之粉屑,易帶靜電,吸附空 氣中之灰塵,且耐熱性較差。

高剛性-保護機械內部零件

重量輕-為求輕便性,輕量化為其要求

耐衝擊性-外觀件著重此特性

耐燃性-符合 UL 安規即可 低價趨勢-ABS、HIPS、PVC

常 用 面 板 材 料

• HIPS • PVC • ABS • PC/ABS • PC • PMMA BASF DOW GEON GE BAYER GE BAYER GE DOW PLEXGLAS

塑膠原料選擇要點III

環保因素 (Environment protection concern): •非鹵素系耐燃劑 (Non-Halogen Flame Retardants) •環保團體的要求 (Requests by Environmentalist)

•安規考量(UL Safety concern) •客戶指定 (Designated by customers) 塑料成本考量(material costs)

•產品設計(Product design) •機械強度(mechanical strength)

塑料性能 (Properties of materials): •剛性(Flexure Strength) •耐衝擊性(Toughness) •抗紫外線性(耐變色性) (Weatherability)

黑點可能產生原因(I)

耐熱性

HDT: 注意要點: HIPS<ABS<PC/ABS<PC 烤漆 環境溫度高低性

塑膠原料選擇要點II

耐 化 學 試 劑 耐 溶 劑 性 溶 劑: 酒精 丙酮 天那水

注意事項: 耐燃等級 UL94:

烤漆, 電鍍 (開裂)

尺寸 及 HB V-2 V-1 V0 產品最薄外厚度及耐燃要求

注意要點:

PC/ABS 工程塑膠

• 聚碳酸酯(PC)與ABS的合金材料 • 具備PC耐衝擊性和優良的耐候性及ABS的高流動性 • GE 與 BAYER 為世界上兩大供應廠商 • 非鹵素型耐燃劑之環保材料 • 應用範圍 • 電腦外殼,電腦零件,汽車內外部件,通訊器材

•

PC/ABS 工程塑膠

優良的成形加工性 優於 ABS:耐熱性、耐衝擊性、尺寸安定性 優於 PC:流動性、耐寒性、降低成本 低溫(-350C)至室溫保有極佳之物性 隨 PC 含量不同,可彈性調整不同耐熱性及耐衝擊性 耐 UV、螢光、長時間色澤保持性優 耐磨性 環保性

2. 高分子分子結構 •

高分子組成單元 ---單體

H H

C C

乙烯

(单体)

H H

H H H H

C C

C C

高分子樹脂

H H

H H n

• 分子結構

HDPE PS

接枝高分子

LDPE

• 長鏈大分子結構

无定型 结晶性

3.材料分類

材料 塑料

热固性 工程

(高分子)

热塑性 通用

无定型

PC MPPO PEI

结晶性

PPS PBT PET POM PA

无定型

PMMA PS PVC ABS

结晶性

PE PP

工程塑膠特性

優點 耐化學藥品性 耐熱性 流動性 耐衝擊性 大多數具透明性 尺寸安定 缺點 結晶收縮翹曲 吸水性 耐衝擊性 耐化學藥品性 耐熱性 流動性

結晶性

非結晶性

(二)外殼常用塑膠材料簡介

面板與塑料之關係

* 物理作用

1)藉冷卻效果:耐燃劑釋出低溫物質來冷卻,使溫度低於燃點而無 法燃燒. 2)藉形成保護膜:促使或本身形成一固態或氣態層來阻止氣體釋出, 隔絕氧氣及熱傳導. 3)藉稀釋作用:耐燃劑燃燒後產生中性氣體,沖淡氧氣,使之低於最 低含氧量.

* 化學作用

1)氣相反應自由基被耐燃劑所終止,放熱過程停止,系統冷卻,可燃氣 體供應減少,從而完全抑制燃燒. 2)固相反應有兩種形式之作用發生 2-1)耐燃劑加速高分子之崩潰,而造成聚合物顯著的流動,從火 焰的影響帶移去,以阻止繼續燃燒. 2-2)耐燃劑經由脫水作用,而在高分子表面形成一氧化碳層,以隔 絕氧氣及熱傳導.

基本性質(4) —真空烘箱

功能

真空加熱乾燥 恆溫控制

用途

工程塑膠粒加工

前乾燥 非移形測試

基本性質(6)—色差分光儀

功能

讀取成品色彩學數據 明暗度 △E , CIE L, a, b值

用途

電腦外殼烤漆和塑膠外殼色彩品 管檢驗 產品外觀色彩以電腦配色與對色

曲型色差測試報告

透明材料

•

• • • • • PC PMMA ABS PS COC 穿透率 88% 92% 89% 91% 91%

ABS 工程塑膠

ABS樹脂為丙烯睛.丁二烯.苯乙烯三元共聚物,具有優異的綜合性能. 結構: ----A-A-B-B-B-S-S-S---A----代表丙烯睛 剛性.硬度.耐油性.著色性. B----代表丁二烯 韌性.耐低溫性,電鍍性 S----代表苯乙烯 剛性.硬度.光澤性及良好的加工流動性

2.94V垂直燃燒測試

* 試片擺放方法 垂直夾住試片,並於距試片底端305mm處,鋪厚6.0mm之藥用棉花.

* 測試分類標準

測試標準條件 移去火燄後,每試片火燄燃燒時間 每組五片,總火燄燃燒時間 第二次火燄燃燒時間與無燄燃燒時間 試片是否燃燒至夾具 棉花是否被滴落試片點燃

94V-0 94V-1 94V-2 ≦10s ≦30s ≦30s ≦50s ≦250s ≦250s ≦30s ≦60s ≦60s 無 無 無 無 無 有

熱學性質(2)─TGA,熱重量分析儀

功能

熱裂解溫度 裂解速度 灰份

用途

材料熱裂解溫度測定 確認材料規格 作為成形加工參考 填充物含量比例

熱學性質(3)-熱變形溫度測試儀 (HDT)

功能

用途

評估工程塑料對SMT製程高溫 的承受能力 評估塑料對使用環境變異的適 應力

測試塑料在0.45Mpa或1.80Mpa負 荷下之熱變 形溫度 測試塑料的Vicat軟化點溫度ຫໍສະໝຸດ 機械性質(2)─衝擊試驗機

功能

測試塑膠材料之 耐衝擊強度

用途

產品外觀設計考量

裝配力量參考 進料品質控制

熱學性質(1)─DSC,熱示差掃瞄卡熱計

功能

1)熔融溫度 3)結晶焓 5)比熱 2)冷結晶溫度 4)玻璃轉化溫度 6)(熔融)結晶溫度

用途

作為材料選擇時參考 成品結晶度分析 研判競爭對手使用材質 模流分析所需參數

黑點可能產生原因(VI)

原料本身及帶黑點,且此黑點之比 例,超過客戶入料檢驗之容許範圍或 成品之允收標準。 原料本身耐熱性不足,倒置在料管 中,無法承受射出時之實際作業溫度, 原料(防火劑、耐燃劑)受熱裂解。