关于填料吸收塔的计算

填料吸收塔的计算.

4.5 填料吸收塔的计算本节重点:吸收塔的物料衡算、吸收剂用量及填料层高度的计算本节难点:填料吸收塔传质单元数的概念及计算4.5.1 吸收塔中的物料衡算—操作线方程如图,q n (V)—惰性气体的摩尔流量 mol/sq n (L)—溶剂的摩尔流量 mol/sY 1、X 1—塔底气液两相中吸收质的物质的量比Y 2、X 2—塔顶气液两相中吸收质的物质的量比Y 、X —塔内任意截面吸收质的物质的量比从塔内任意截面到塔底对吸收质作物料衡算:q n (L)X+ q n (V)Y 1= q n (L)X 1+ q n (V)Yq n (V)(Y 1-Y)= q n (L)(X 1-X) (4-40)或 1n n 1n n X )V (q )L (q Y X )V (q )L (q Y -+= (4-41) 该式称为吸收操作线方程,表示吸收过程中,塔内任意截面Y 与X 间的关系。

若对整个塔作物料衡算,则有:1n n 12n n 2X )V (q )L (q Y X )V (q )L (q Y -+= (4-42) 如图4-9,吸收过程的操作线是经过点(X 1,Y 1)和点(X 2,Y 2)的一条直线,其斜率为q n (L)/q n (V),操作线上的任一点表示在塔内任一截面上气液相组成的关系。

生产中常以气相被吸收的吸收质的量与气相中原有吸收质的量之比,衡量吸收效果和确定吸收任务,称为吸收率η)1(Y Y 12η-= (4-43)4.5.2 吸收剂用量的计算吸收操作处理气量q n (V),进出塔气体组成Y 1、Y 2,以及吸收剂进塔组成X 2通常是由生产工艺确定的,而吸收剂用量和塔底溶液浓度是可以变动的,为了完成工艺要求的任务,需计算吸收剂的用量。

1、液气比由全塔物料衡算式(4-42)1n n 12n n 2X )V (q )L (q Y X )V (q )L (q Y -+= 可知吸收剂出塔浓度 X 1与吸收剂用量q n (L)是相互制约的,选取的q n (L)/q n (V) ↑,操作线斜率 ↑ ,操作线与平衡线的距离 ↑ ,塔内传质推动力 ↑ ,完成一定分离任务所需塔高 ↓;q n (L)/q n (V) ↑,吸收剂用量↑ ,吸收剂出塔浓度 X 1↓ ,循环和再生费用↑ ; 若q n (L)/q n (V) ↓ ,吸收剂出塔浓度 X 1↑ ,塔内传质推动力↓ ,完成相同任务所需塔高↑ ,设备费用↑ 。

第3章吸收5节填料吸收塔的计算

当气速增大到 C点时,液体充满了整个空隙,气体 的压强降几乎是垂直上升。同时填料层顶部开始出 现泡沫层,进而充满整个塔,气体以气泡状通过液 体,这种现象称为液泛现象。把开始出现此现象的 点称为泛点。

泛点对应的气速称为液泛速度。要使塔的操作正常及 压强降不致过大,气速必须低于液泛速度,但要高于 载点气速。由于,从低持液量到载点的转变不十分明 显,无法目测,即载点及载点气速难以明确定出。而 液泛现象十分明显,可以目测,即液泛点及液泛气速 可明确定出。液泛速度较易确定,通常以液泛速度v f 为基础来确定操作的空塔气速 v 。 影响液泛速度 的因素很多——填料的形状、大 小,气、液相的物理性质,气、液相的相对流量等 常用的液泛速度关联式如下:

§5 填料吸收塔的计算

本节重点讨论气液逆流操作时填料 塔的有关计算。

、

Y 具体内容主要包括对于给定的生产任务( Y1 、 2

V 、 X 2 已知),计算吸收剂用量 L 、塔底完成 液浓度 X 1 、塔高、塔径。

5.1 吸收塔的物料衡算

在进行物料衡算时,以不变的惰性组分 流量和吸收剂流量作为计算基准,并用摩尔 比表示气相和液相的组成将很方便。

L 1.2 LM 1.2 0.74625 50 44. (Y1 Y2 ) 50 (0.0134 6.7 10 ) X1 0.0149 L 44.775

Y mX 1 0.75 0.0149 0.0112

N OG 只与体系的相平衡及气体进出口的浓度有关,它反

映了吸收过程的难易程度。分离要求高或吸收剂性 能差,过程的平均推动力小,则表明吸收过程难度 大,相应传质单元数就多。

H OG 与设备的型式及操作条件有关,是吸收设备效能 高低的反映。吸收过程的传质阻力大,填料层的 有效比表面积小,则一个传质单元所相当的填料 层高度就大。

第3章吸收5节填料吸收塔的计算

第3章吸收5节填料吸收塔的计算在化工工艺中,填料吸收塔是一种常见的气液分离设备,广泛应用于化工、生化等领域。

它主要通过将气体经过填料床与液体进行接触,使气体中的一些成分溶解在液体中,从而实现气体的净化、回收等目的。

本文将围绕填料吸收塔的设计与计算展开探讨。

1.填料选择填料是填充在吸收塔内的物质,用于增加气液接触面积,提高吸收效率。

选择合适的填料对于吸收塔的设计至关重要。

常见的填料类型有环形填料、球形填料和片状填料等。

在选择填料时,需要考虑填料的表面积、孔隙率、耐酸碱性以及传质性能等因素。

2.填料高度计算填料高度的确定对于吸收塔的设计至关重要,它直接影响到吸收效率。

填料高度的计算需要考虑气体和液体的传质速率以及填料的传质性能。

传质速率与填料的表面积有关,通常采用比传质速率作为评价指标,其计算公式为:其中,Ka为单位体积填料的传质速率,a为液体相对气体的相对传质面积,La为单位体积填料的有效液膜厚度。

3.填料截面积计算填料截面积的计算是为了确定吸收塔的体积,并进一步确定吸收塔的尺寸。

填料截面积的计算需要考虑气体和液体的流量以及填料的孔隙率。

根据气体和液体的流量,可通过Wichert-Aziz关系式计算填料的总截面积,其公式为:其中,A为填料截面积,QG为气体流量,QL为液体流量,EbG为气体相对液体的空隙比,EbL为液体相对气体的空隙比,Fo为填料性能调整因子。

4.填料液体负荷计算填料液体负荷是指单位截面积填料上液体的流量,其计算需要考虑液体流量以及填料的有效液膜厚度。

填料液体负荷的计算公式为:其中,GM为填料液体负荷,QL为液体流量,A为填料截面积,La为单位体积填料的有效液膜厚度。

5.填料压降计算填料压降是指气体通过填料床时所产生的阻力损失,其计算需要考虑气体的流速、粘度以及填料的压降特性。

常用的填料压降计算公式有Ergun方程、Richardson-Zaki关系式等,其中Ergun方程常用于粒径较大的填料,Richardson-Zaki关系式常用于粒径较小的填料。

填料塔的计算

一、 设计方案的确定 (一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃ 常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔 根据上式计算如下:混合密度是:1013.865KG/M3混合粘度0.001288 Pa ·s暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm = =⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m 3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m?h)查手册得CO2在空气中的扩散系数为D V =1.8×10-5m 2/s=0.065m 2/h由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa 相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s ∙⨯=⨯⨯=-ρ 2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403出塔气相摩尔比为Y2= 0.153403×0.05=0.00767进塔惰性气相流量为V=992.1mol/s=275.58kmol/h 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即 2121min /X m Y Y Y )V L (--=对于纯溶剂吸收过程,进塔液组成为X2=0 2121min /X m Y Y Y )V L (--==(0.153403-0.00767)/(0.1534/1.78)=1.78 取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67L=2.67×275.58=735.7986kmol/h∵V(Y1-Y2)=L(X1-X2)∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速气相质量流量为 W V =13.74kg/s=49464kg/h液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/hEckert 通用关联图横坐标为0.011799 查埃克特通用关联图得226.02.0=∙∙L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s由=1.839191m圆整塔径,取D=1.9m泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s 100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) = 4.724397=70.9%填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

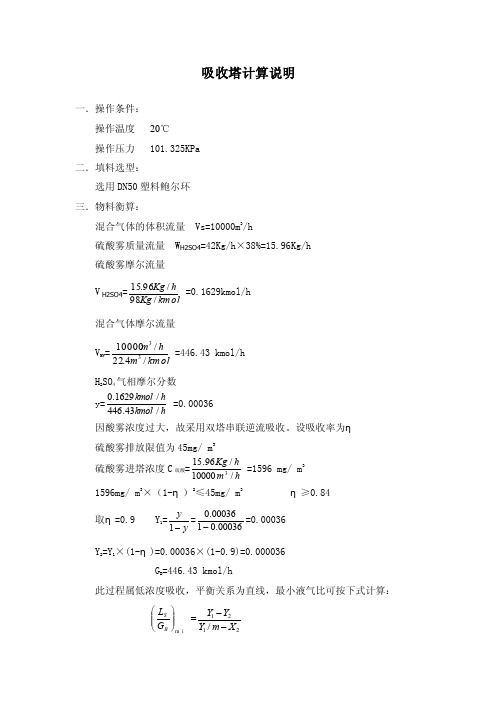

吸收塔计算说明

吸收塔计算说明一.操作条件:操作温度 20℃操作压力 101.325KPa二.填料选型:选用DN50塑料鲍尔环三.物料衡算:混合气体的体积流量 Vs=10000m 3/h硫酸雾质量流量 W H2SO4=42Kg/h ×38%=15.96Kg/h硫酸雾摩尔流量V H2SO4=kmolKg h Kg /98/96.15 =0.1629kmol/h 混合气体摩尔流量V MV =kmolm h m /4.22/1000033 =446.43 kmol/h H 2SO 4气相摩尔分数 y=hkmol h kmol /43.446/1629.0 =0.00036 因酸雾浓度过大,故采用双塔串联逆流吸收。

设吸收率为η 硫酸雾排放限值为45mg/ m 3硫酸雾进塔浓度C 硫酸=hm h Kg /10000/96.153 =1596 mg/ m 31596mg/ m 3×(1-η)2≤45mg/ m 3 η≥0.84取η=0.9 Y 1=yy -1=00036.0100036.0-=0.00036 Y 2=Y 1×(1-η)=0.00036×(1-0.9)=0.000036G B =446.43 kmol/h此过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算:m i n ⎪⎪⎭⎫ ⎝⎛B S G L =2121/X m Y Y Y --m 取值:该体系可近似看作是理想体系,想平衡常数可按下式计算: m=P P i 0三氧化硫的饱和蒸气压依据安托因方程:CT B A P +-=0ln 安托因常数查表有:A=9.05085 B=1735.31 C=236.5计算得 P 0=6.3×105Pam=6.3对于纯溶剂吸收,进塔液相组成X 2=0 min⎪⎪⎭⎫ ⎝⎛B S G L =3.6/00036.0000036.000036.0- =5.67 取操作液气比 BS G L =1.5 min ⎪⎪⎭⎫ ⎝⎛B S G L =1.5×5.67=8.51 L S = G B ×8.51=446.43 kmol/h ×8.51=3799.12 kmol/hG B (Y 1-Y 2)= L S (X 1-X 2)X 1=0.000038四.塔径计算:混合气体的密度取20℃时空气的密度,查表ρV =1.205 Kg/ m 3W v =ρV ×Vs=1.205 Kg/ m 3×10000m 3/h=12050 Kg/h吸收液体的质量流量:W L =18 Kg/kmol ×3799.12 kmol/h=68384.16 Kg/h 计算 L V V LW W ρρ=33/1000/205.1/12050/16.68384m Kg m Kg h Kg h Kg =0.197 查压降与泛点气速关联图: LV L Bg G ρρψϕμ2.02=0.11取μL =1Pa.s 查表 φ=140m -1 u f =133140/205.1/100081.911.0-⨯⨯⨯m m Kg m Kg =2.529m/s u=0.6 u f =0.6×2.529 m/s=1.52 m/sD=u V S π4=sm h m /52.1360014.3/1000043⨯⨯⨯=1.526m 圆整取1.6m(1).泛点率校核:u=23)8.0(14.33600/10000m h m ⨯÷=1.18m/s f u u =sm s m /529.2/18.1=0.46 (在允许范围内) (2)填料规格核算:d D =mmmm 501600=32>15 (3)液体喷淋密度校核:液体喷淋密度是指单位时间,单位塔截面积上的喷淋量,计算式为:u=2785.0D L h 。

4吸收塔的计算

V K Y a

dY 因次,理解为 Y2 Y Ye 中dY与Y - Ye单位相同,故积分值无 填料层高度相当于气相 总传质单元高度的倍数 ,称为 “气相总传质单元数” ,N OG: N OG dY Y2 Y Y e

Y1

Z HOG NOG

同理: Z H OL NOL

( Y1 Ye 2 ) 1 ln[ 1 S S] 1 S Y2 Ye2

式中:S=mV/L-脱吸因数,是平衡线斜率m与操作线 斜率L/V的比值,无量纲。

N OG

Y1 Ye 2 1 ln 1 S S 1 S Y2 Ye 2

Y Y1 A T

B

Ye f ( X )

X1

X

2.3.2 吸收剂消耗量的计算 1、吸收剂单位消耗量 由全塔物料衡算式

V (Y1 Y2 ) L( X1 X 2 )

得:

L Y1 Y2 V X1 X 2

式中Y1、Y2、X2,一般由工艺要求确定 X1,由吸收剂用量确定,是操作参数 L/V,称为吸收剂单位消耗量或液气比

2.3.4 填料层高度的计算

有传质单元数法和等板高度法。 2.3.4.1 传质单元数法 1.基本计算式

Z

吸收负荷(k mol / s ) 物料衡算 填料层体积 总传质面积 塔截面积 传质速率(k mol / m 2 s ) 吸收速率方程

总传质面积 (m 2 ) 填料层体积 1m 3填料提供的有效传质面 积(m 2 / m 3 )

Z H OG NOG 〖说明〗 ①.传质单元高度 若吸收过程所需填料层高度恰等于一个气相总传质单元 高度时,即:Z=NOG,则: Y1 dY N OG 1 Y2 Y Y e

关于填料吸收塔的计算

关于填料吸收塔的计算

一、填料吸收塔的选择

1、填料类别选择:根据吸收塔吸收的物质种类,选择合适的填料类别,常用的填料类别有木屑填料、砂填料、树状填料、活性炭填料等。

2、填料形状选择:主要有管纹、柱状、棒状、球状、椭圆形、橄榄形、螺旋形等,选择可以有效提高填料的吸收效率。

一般来说,填料的形状应该根据应用的环境和条件进行选择,有利于吸收、湿式换汽、减少内堵塞等,可以提高吸收塔的运行效率。

3、填料尺寸选择:填料的尺寸应用于容易更换,根据场地空间的垂直面积,选择合适大小的填料,可以使吸收塔的收缩比例适宜,可以使负载分布均匀,有利于增加填料的使用寿命。

4、填料材质选择:根据填料对吸收的物质的耐腐蚀程度,选择一种耐腐蚀的材质,如不锈钢、碳钢、铝、硬质合金等,同时应考虑填料的结构强度。

一般来说,填料材质的耐腐蚀性与结构强度成反比。

1、吸收塔的结构尺寸计算:根据散热塔的工作要求,确定塔的结构形式、形状和尺寸。

一般来说,根据吸收塔的实际空间来确定,若有特殊要求,可根据塔的层数、直径和填料的尺寸,作出相应的更改。

吸收塔的计算

吸收塔的计算1.全塔物料衡算与操作线方程1.全塔物料衡算对逆流操作的填料吸收塔,作全塔溶质组分的物料衡算,可得:吸收塔的分离效果,通常用溶质的回收率来衡量,回收率定义为:吸收过程中,回收率恒低于100%。

一般情况下,进塔混合气的组成和流量是已知的,如果吸收剂的组成和流量已经确定,则V、Y1、L 和X2皆为已知数,又根据吸收任务所规定的回收率,可得知气体出塔时应有的浓度Y2,如此,通过全塔物料衡算便可求得塔底排除的吸收液的浓度X1,于是,在填料层底部和顶部两个端面上液气组成都为已知。

2 吸收操作线方程和操作线在塔底或塔顶与踏中任意截面间列溶质的物料衡算,可整理得:或上两式是等效的,皆称为吸收塔操作线。

该方程在X-Y图上为一直线,称为吸收塔操作线。

操作线位置仅决定于塔顶、塔底两端的气、液相组成,该直线的斜率为液气比L/V。

操作线上任何一点代表塔内任一截面上的气、液相组成已被确定。

吸收过程操作线总是位于平衡曲线的上方,两线相距愈远,表示吸收推动力愈大,有利于吸收过程。

应注意,操作线是由物料衡算决定的,仅与V、L及二相组成有关,而与塔型及压强、温度等无关。

对并流操作的填料吸收塔,或其它组合操作的吸收塔,读者应能依据上述原则作出它们的操作线。

3-2.吸收剂最小用量和适宜用量在极限情况下,操作线和平衡线相交(有特殊平衡线时为相切),此点推动力为零,所需填料层为无限高,对应的吸收剂用量即为最小用量。

该操作线斜率为最小液气比(等)。

因此最小吸,因此最小吸收剂用量可用下式求得:若气液平衡关系服从亨利定律,则式中可由亨利定律算出,否则可由平衡曲线读出。

适宜的吸收剂用量应通过经济衡算确定,但一般在设计中可取经验值,即:应注意,对填料塔选定吸收剂用量时,还应保证能充分润湿填料,一般喷淋密度不应低于5m3/(m2·h)。

可见待设计确定塔径后,还应校验喷淋密度。

3.塔径的计算计算塔径的关键在于确定适宜的空塔气速,其选定方法见“塔设备”章。

化工原理填料吸收塔实验计算示例

化工原理填料吸收塔实验计算示例填料吸收塔是一种用于气体吸收液体传质的设备,常见用于工业废气治理和化工生产过程中的废气处理。

本实验将介绍填料吸收塔实验的计算方法,并通过一个示例来进行演示。

实验目的:通过填料吸收塔实验,了解气体吸收液体传质过程,并通过实验数据进行计算和分析。

实验装置:填料吸收塔、气体流量计、液体流量计、pH计、温度计等。

实验步骤:1.将填料吸收塔装置好,并连接气体流量计和液体流量计等仪器。

2.将需要处理的废气通过气体流量计引入填料吸收塔,调节气体流量至设定值。

3.在填料吸收塔内加入吸收液,调节液体流量至设定值。

4.在塔中的适当位置设置取样口,用于采样分析吸收液的成分和性质。

5.连续记录吸收液进口和出口的流量、pH值、温度等数据。

实验计算:1.计算气体的透析系数:透析系数(D)表示气体在液体中的传质速率,一般使用亨利定律来进行计算。

透析系数(D)=φ现值/(y气体-y平衡)其中,φ现值表示气体流量计读数,y气体为吸收塔出口气体中溶解气体的摩尔分数,y平衡为溶解气体平衡时的摩尔分数。

2.计算吸收效率:吸收效率(η)表示填料吸收塔对废气中污染物的去除效率,可以通过水相污染物浓度的变化来计算。

吸收效率(η)=(C入-C出)/C入*100%其中,C入为进口废气中的污染物浓度,C出为出口废气中的污染物浓度。

3.计算传质速率:传质速率(N)表示单位时间内气体传入塔中所溶解的物质的摩尔数。

传质速率(N)=(C入-C出)*V/t其中,C入为进口废气中的污染物浓度,C出为出口废气中的污染物浓度,V为填料吸收塔的体积,t为实验时间。

示例:假设填料吸收塔的气体流量为100 m3/h,液体流量为50 L/h。

进口废气中污染物浓度为1000 mg/m3,出口废气中污染物浓度为50 mg/m3、填料吸收塔的体积为10 m3,实验时间为3小时。

首先,计算透析系数:透析系数(D)=φ现值/(y气体-y平衡)=100/(y气体-y平衡)然后,计算吸收效率:吸收效率(η)=(C入-C出)/C入*100%=(1000-50)/1000*100%=95%最后,计算传质速率:传质速率(N)= (C入 - C出) * V / t = (1000 - 50) * 10 / 3 = 3150 mol/h通过实验计算,我们可以获得填料吸收塔的透析系数、吸收效率和传质速率等重要参数,进一步分析并改善填料吸收塔的工艺条件,提高废气的处理效果。

关于填料吸收塔传质单元数的计算

关于填料吸收塔传质单元数的计算

填料吸收塔传质单元数的计算方法一般有以下两种:

1. 布宁汉法(Binnington method)

布宁汉法是一种定量计算填料吸收塔传质效率的方法,其原理是将填料层分成若干个传质单元。

每个传质单元的传质效率可以通过对流传质和分子扩散传质的计算得到。

布宁汉法的计算公式如下:

N = ln(1/(1-ε))/ln(1+(D/2L)(1-ε))

其中,N为传质单元数,ε为填料孔隙率,D为气体分子扩散系数,L为填料厚度。

2. 安卓耳斯基法(Andrasik method)

安卓耳斯基法是一种比较常用的填料吸收塔传质单元数估算方法。

该方法基于流体在填料层中的流动状态和质量传递机理进行估算。

安卓耳斯基法的计算公式如下:

N = (εL/ηP)^(1/3)

其中,N为传质单元数,ε为填料孔隙率,L为填料层高度,η为气体粘度,P为空气密度。

关于填料吸收塔的计算

X2 0

(L V

)m

in

0.0526 0.00263 0.00526/ 35.04 0

33.29

⑹ 取操作液气比为:

L V

1.4( L V

)

m

in

L 1.4 33.29 46.61 V

L 46.6193.25 4346.38kmol/ h

V (Y1 Y2 ) L( X1 X 2 )

⑴ 密度: L 998 .2kg / m3

⑵ 粘度: L 0.01Pa s 3.6kg /(m h) ⑶ 表面张力: L 72.6dyn / cm 940896 kg / h2

⑷ SO2在水中的扩散系数:

DL 1.47 105cm2 / s 5.29 106 m2 / h

(3)图解法 此方法适用于平衡线为曲线时的情况。

此例采用“脱吸因素法”求解

Y1* mX 1 35.04 0.0011 0.0385

YY22**mmXX2 20 0

脱吸因素为:

S mV 35.04 93.25 0.752

L

4346.38

气相总传质单元数为:

D/d的推荐值 ≥20~30 ≥15 ≥10~15 >8 >8

(3)液体喷淋密度校核

填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的 喷淋量,其计算式为:

U

Lh 0.785D2

式中:U——液体喷淋密度,m3/(m2·h); Lh——液体喷淋量,m3/h; D——填料塔直径,m

为使填料能获得良好的润湿,塔内液体喷淋量应不低于 某一极限值,此极限值称为最小喷淋密度,以Umin表示

4填料吸收塔计算

利用边界条件积分,得完成吸收任务所需填料层高度的积分形式:

Y1 X1 V dY ( z ) L dX ( z ) z= ∫Y2 Y ( z) − Yi ( z) = k X aΩ ∫X 2 X i ( z) − X ( z) kY aΩ

X1 Y1 V dY ( z ) L dX ( z ) = ∫Y2 Y ( z) − Y ∗ ( z) = K X aΩ ∫X 2 X ∗ ( z) − X ( z) KY aΩ

HG =

V kY , a Ω

HL =

L k X ,a Ω

气相传质单元高度,m;

液相传质单元高度,m;

dY(Z) NG = ∫ Y2 Y(Z) Y Z) −( i

Y1

NL = ∫

X1

X2

dX(Z) X i Z ) X( Z ) ( −

气相传质单元数

液相传质单元数

塔截面Z=Z处单相内传质推动力(气相)

A

Y* = f (X )

Y2

YY = 0 XX = 0 X 2

X

X1

XX

——吸收塔操作线方程

塔内气液两相的组成沿着塔高连续变化。

物理意义: 吸收塔操作线方程描述了,塔的任意横截面上,气、液两相组 成之间的函数关系。该线上任何一点代表塔截面上气液相的组成。 对吸收过程来说,任意塔截面上气液不平衡,其状态点都在平 衡线的上方,故整条操作线都在平衡线的上方。

V , Y + dY L, X + dX

V (Y ( z ) + dY ( z ) ) + LX ( z ) = VY ( z ) + L( X ( z ) + dX ( z ) )

z

VdY ( z ) = LdX ( z )

第三章-吸收填料塔高度的计算

➢ 与并流相比,逆流操作时上升的气体将对借重力往下流 动的液体产生曳力,阻碍液体向下流动,因而限制了吸 收塔所允许的液体流率和气体流率,这是逆流操作不利 的一面。

逆流与并流操作线练习

Y3 X2

A

X1 Y1

C

Y1 C

Y2

D

B

Y3

L, X2 V, Y2

V, Y

V YL1X V1Y LX

YVLXY1VLX1 同理,若在任一截面与塔顶端面间作溶质 A的物料衡算,有

L, X V, Y1

L, X1

YVLXY2VLX2

上两式均称为吸收操作线方程,代表逆流操作时塔内任一截 面上的气、液两相组成 Y 和 X 之间的关系。 (L/V)称为吸收塔操作的液气比。

h X1 L dX

X2 kXaX*X

用其它组成表示法的传质速率方程,可推得以相应相组成 表示的填料层高度 Z 的计算式。

低浓度气体吸收填料层高度的计算

特点:低浓度气体吸收(y1<10%)因吸收量小,由此引起 的塔内温度和流动状况的改变相应也小,吸收过程可视为

等温过程,传质系数 kY、kX 、KY、KX 沿塔高变化小,可取

(2) 良好的选择性,即对待吸收组分的溶解度大,其余组分 溶解度小;

(3) 稳定不易挥发,以减少溶剂损失; (4) 粘度低,有利于气液接触与分散,提高吸收速率; (5) 无毒、腐蚀性小、不易燃、价廉等。

吸收剂用量的确定

吸收剂用量 L 或液气比 L/V 在吸收塔的设计计算 和塔的操作调节中是一个很重要的参数。

积 dF 溶质 A 的传递量为

Y+dY X+dX

关于填料吸收塔的计算教材

1 其中 : KG a 1 / kG a 1 / HkL a 式中 : H 溶解度系数, km ol/(m kPa);

3

塔截面积, m

2

普遍采用修正的恩田(Onde)公式求取

kG 0.237(

UV 0.7 V 1 / 3 atDV ) ( ) ( ) at V V DV RT

Y1 Y1 (1 ) 0.0526 (1 0.095) 0.00263

2400 273 V (1 0.05) 93.25kmol / h ⑶ 进塔惰性气相流量: 22.4 273 25

⑷ 该过程属低浓度吸收,平衡关系为直线,最小液气比可按

下式计算,即:

DL 1.47 10 cm / s 5.29 10 m / h

2 2

5

6

2. 气相物性数据

⑴ 混合气体的平均摩尔质量:

MVm yi Mi 0.05 64.06 0.95 29 30.75

⑵ 混合气体的平均密度:

Vm

PM Vm 101 .3 30.75 1.257 kg / m3 RT 8.314 298

F F V 0.2 L 0.023 g L

2

F 170m1

u 0.7uF 0.7 1.027 0.719m / s

1.2 塔径的计算及校核

塔径的计算:

D

4Vs

4 2400/ 3600 1.087m 3.14 0.719

单位:mm 举例 圆整间隔

L Y1 Y2 ( )min V Y1 / m X 2

填料吸收塔的计算

4.5填料吸收塔的计算本节重点:吸收塔的物料衡算、吸收剂用量及填料层高度的计算本节难点:填料吸收塔传质单元数的概念及计算 4.5.1 吸收塔中的物料衡算—操作线方程如图, q n(V) —惰性气体的摩尔流量mol/sq n(L) —溶剂的摩尔流量mol/sY 1、 X 1—塔底气液两相中吸收质的物质的量比Y 2、 X 2—塔顶气液两相中吸收质的物质的量比Y 、 X —塔内任意截面吸收质的物质的量比从塔内任意截面到塔底对吸收质作物料衡算:q n(L)X+ q n(V)Y 1= q n(L)X 1+ q n(V)Yq n(V)(Y 1-Y)= q n(L)(X 1-X)( 4-40 )或q n (L )X Y1q n (L )( 4-41 )Y X 1q n (V )q n (V )图 4-8逆流吸收的物料衡算该式称为吸收操作线方程,表示吸收过程中,塔内任意截面Y与X间的关系。

若对整个塔作物料衡算,则有:Y 2q n ( L ) X2Y1q n ( L ) X1(4-42)q n (V )q n (V )如图4-9,吸收过程的操作线是经过点(X 1,Y 1)和点( X 2,Y 2)的一条直线,其斜率为q n(L)/q n(V) ,操作线上的任一点表示在塔内任一截面上气液相组成的关系。

生产中常以气相被吸收的吸收质的量与气相中原有吸收质的量之比,衡量吸收效果和确定吸收任务,称为吸收率ηY 2Y1(1)( 4-43)4.5.2 吸收剂用量的计算吸收操作处理气量q n(V) ,进出塔气体组成 Y 1、Y 2,以及吸收剂进塔组成X 2通常是由生产工艺确定的,而吸收剂用量和塔底溶液浓度是可以变动的,为了完成工艺要求的任务,需计算吸收剂的用量。

1、液气比由全塔物料衡算式(4-42)Y2q n ( L )X2 Y1q n ( L )q n ( V )X 1可知吸收剂出塔浓度X1q n (V )与吸收剂用量q n(L) 是相互制约的,选取的 q n(L)/q n(V),操作线斜率,操作线与平衡线的距离,塔内传质推动力,完成一定分离任务所需塔高;q n(L)/q n(V) ,吸收剂用量,吸收剂出塔浓度X 1,循环和再生费用;若 q n(L)/q n(V),吸收剂出塔浓度X 1,塔内传质推动力,完成相同任务所需塔高,设备费用。

吸收塔的计算

h0 NOG HOG 2.88m

例3 某厂吸收塔填料层高度为4m,用水吸收尾气中的 有害组分A,已知平衡关系为y=1.5x,塔顶xa=0, ya=0.004,塔底xb=0.008,yb=0.02,求: (1)气相总传质单元高度; (2)操作液气比为最小液气比的多少倍; (3)由于法定排放浓度ya必须小于0.002,所以拟将填料 层加高,若液气流量不变,传质单元高度的变化亦可 忽略不计,问填料层应加高多少?

解得液相出口摩尔分数 y y G . 0 2 0 . 0 0 1 b a 0 x ( y y ) x 0 . 0 1 3 9 b b a a L L 1 . 3 7 G

②求传质单元数 平均推动力

(y b y b* ) ( ya ya* ) y m y b y b* ln * ya ya (y b mxb ) ( ya mxa ) 1.94 10 3 y b mxb ln ya mxa

技 术 上 , x , y , h a m 0

经 济 上 , x , h , 设 备 费 a 0

x , 解 析 操 作 费 用 增 加 。 a

例1: 吸收塔高(填料层高)的计算 在一逆流操作的吸收塔中用清水吸收氨 —空气混合气 中的氨,混合气流量为 0.025kmol/s, 混合气入塔含氨摩

传质单元数

y y . 0 20 . 0 0 1 b a 0 N 9 . 7 9 O G 3 y 1 . 9 41 0 m

③求传质单元高度

气相流率

化工原理填料吸收塔实验计算示例

化工原理填料吸收塔实验计算示例化工原理填料吸收塔实验计算示例吸收过程是化工生产中重要的单元操作之一,其实验研究方法和计算方法对于优化工业生产过程具有重要的意义。

本示例以填料吸收塔实验为例,介绍实验方法和计算方法的具体应用。

一、实验装置和流程本实验装置包括填料吸收塔、循环泵、流量计、温度计、压力计等。

实验流程如下:1.将填料吸收塔置于支架上,连接进出水管路。

2.将循环泵连接进水管路,使水循环流动。

3.通过流量计控制进水量,恒定吸收塔的液位。

4.通过取样管定期取样分析,测定不同时间间隔内溶液中溶质的含量。

5.记录实验数据,分析填料吸收塔的吸收性能。

二、实验数据计算1.填料吸收塔的传质速率方程填料吸收塔的传质速率方程为:dC/dt = KCb - KCa其中,dC/dt表示溶质在溶液中的传递速率,KCb表示溶质在液相主体中的分压,KCa表示溶质在气相中的分压。

2.填料吸收塔的传质单元高度方程填料吸收塔的传质单元高度方程为:Δh = (Δp/ρg) + (v/K) + Σ(ζ/K)其中,Δh表示填料层高度,Δp表示操作压力差,ρ表示溶液密度,g表示重力加速度,v表示液体流速,ζ表示填料的阻力系数,K表示传质系数。

3.填料吸收塔的流量和效率计算流量可由流量计直接读取,效率可由下式计算:eta = (ΔC/Δt) / (KCb - KCa)其中,eta表示填料吸收塔的效率,ΔC/Δt表示溶质的传递速率。

4.填料吸收塔的操作费用计算操作费用包括水费、电费、设备折旧费等,总费用可由下式计算:P = Pw + Pf + Pd其中,Pw表示水的费用,Pf表示电的费用,Pd表示设备的折旧费用。

三、示例计算过程假设在填料吸收塔实验中,溶质为二氧化碳,液相主体中二氧化碳的分压为0.05MPa,气相中二氧化碳的分压为0.0002MPa。

填料吸收塔的效率为90%,流量为50t/h。

水的费用为0.5元/t,电的费用为0.1元/(kW•h),设备的折旧费用为200元/h。

5.4吸收塔的计算

X1 X1 L dX L dX Z X 2 X i X K X a X 2 X * X k X a

HL

NL

HOL

NOL

低浓度气体稳态吸收塔计算填料层高度的基本公式

(二)ቤተ መጻሕፍቲ ባይዱ质单元高度与传质单元数

Z H G N G 气相传质单元高度 气相传质单元数 Z H OG N OG 气相总传质单元高度 气相总传质单元数 Z H L N L液相传质单元高度 液相传质单元数 Z H OL N OL液相总传质单元高度 液相总传质单元数

•传质单元数的意义:

反映了取得一定吸收效果的难易程度。

N OG 1的意义:

气体流经一段填料,溶质组成变化(Y1-Y2)等于该 段填料平均吸收推动力(Y-Y*)m 时,,该段填料为

一个传质单元。

(2)传质单元高度

•定义: H OG

G 气相总传质单元高度,m。 K ya

•传质单元高度的意义:

——塔截面积,㎡;

Y+dY X+dX

G,Y1

X1

GdY GdY dZ kY a(Y1 Yi ) KY a(Y Y * ) LdX LdX dZ k X a( X i X ) K X a( X * X )

kY a, KY a, k X a, K X a等称为体积传质系数。 (对低浓度气体的吸收时,近似为常数,或取平均值) 对稳态操作的吸收塔,气 液相流量G、L 以及塔的横截面积均为定值。

吸收操作线(operating line)方程 G-通过吸收塔的惰性气体流量,kmol/s L-通过吸收塔的吸收剂流量,kmol/s

稀端

G,Y2 L,X2

G,Y

4-2 填料吸收塔的计算

根据题意:( L/V ) = 1.2 ( L/V )min = 1.2×3.76 = 4.51

Vmol 273 1000 0.91 36 .6 ( km ol ) 0.01 ( km ol ) h s 273 30 22 .4 P V 0.91 36.6 ( km ol ) 0.01 ( km ol ) h s R T

1.操作中溶液不能全部润湿填料的所有表面; 2.即使润湿了,也有因液体停滞不动等原因而不能有效

地传质 。 所以,a 总是小于填料的比表面积 at,a 与填料性质及 设备有关,又受流体物性和流动状态有关,难以测定。

实际测定时,将KY(或KX)与 a 结合在一起处理,称 气(液)相体积传质总系数,k· mol/m3· s

X 1 X 2 X m X 1 ln X 2

为液相平均推动力。

X 1 2 若 X 2

Y1 2 或 Y2

则用算术平均值代替,即

Y1 Y2 Ym 2

(2)吸收因数法 前提 —— 同对数平均推动力法。

V Y* = mX + b, 和 X (Y Y2 ) X 2 L

L, X2

2. 操作线方程对虚线框内作物料衡算

V (Y1 Y ) L( X 1 X )

V, Y1

L, X1

逆流 吸收操作示意图

L L Y X (Y1 X 1 ) V V

同理

L L Y X (Y2 X 2 ) V V

在YX 相图上,操作线为过点(X1,Y1),(X2,Y2 )、 斜率为L / V 的直线 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为使填料能获得良好的润湿,塔内液体喷淋量应不低于 某一极限值,此极限值称为最小喷淋密度,以Umin表示

Umin (LW )minat

式中:Umin——最小喷淋密度, m3/(m2·h);

(LW)min——最小润湿密度,m3/h;

at——填料的总比面积,m2/m3

散装填料最小喷淋密度计算公式

最小润湿速率是指在塔的截面上,单位长度的填料 周边的最小液体体积流量。其值可由经验公式计算, 也可采用一些经验值。对于直径不超过75mm的散装 填料,可取最小润湿速率(LW)min为0.08m3/(m·h);对 于直径大于75mm的散装填料,可取 (LW)min为 0.12m3/(m·h)。

E 3.55103kPa

⑵ 相平衡常数为:

m E 3.55 103 35.04 P 101 .3

⑶ 溶解度系数为:

H

L

EM s

988 .2 3.55 103 18.02

0.0156 kmol /(kPa m3)

3.最小液气比

由图解得

L

( V

) m in

Y1 Y2

X

* 1

X

2

若

Y * mX

(2)填料规格校核

D 1200 31.58 8 d 38

填料种类 拉西环 鞍环 鲍尔环 阶梯环 环矩鞍

D/d的推荐值 ≥20~30 ≥15 ≥10~15 >8 >8

(3)液体喷淋密度校核

填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的 喷淋量,其计算式为:

U

Lh 0.785D2

式中:U——液体喷淋密度,m3/(m2·h); Lh——液体喷淋量,m3/h; D——填料塔直径,m

⑴ 对数平均推动力法

此方法适用于平衡线为直线时的情况,其解析式为:

NOG

Y1 Y2 Ym

Ym

Y1 ln

Y2 Y1

Y2

△Y1=Y1-Y1*,为塔底气相传质推动力, Y1*为与X1相平衡的气相摩尔比, Y1*= mX1 △Y2=Y2-Y2*,为塔顶气相传质推动力, Y2*为与X2相平衡的气相摩尔比, Y2*= mX2

1 液体分布器 2 填料塔附属高度 3 填料支承板 4 填料压紧装置 5 液体进、出口管

6 液体除雾器 7 筒体和封头 8 手孔 9 法兰 10 液体再分布装置

2 填料塔附属高度

匡国柱: 第六章 吸收过程工艺设计 第三节 填料塔的工艺设计 三、填料塔高度的计算(p215)

10 气体出口装置 9 液体进口装置 8 液体分布装置 7 填料压紧装置 6 填料 5 塔体 4 液体再分布器 3 填料支承板 2 液体出口装置 1 气体进口

0.0526 0.00263 0.00526/ 35.04 0

33.29

⑹ 取操作液气比为:

L V

1.4( L V

)

m

in

L 1.4 33.29 46.61 V

L 46.6193.25 4346.38kmol/ h

V (Y1 Y2 ) L( X1 X 2 )

X1

93.25(0.0526 0.00263) 4346.38

此例采用“脱吸因素法”求解

Y1* mX 1 35.04 0.0011 0.0385

YY22**mmXX2

2

0

0

脱吸因素为:

S mV 35.04 93.25 0.752

L

4346.38

气相总传质单元数为:

NOG

1 1 S

ln

(1

S) Y1 Y2 * Y2 Y 2*

S

1

1 0.752

1. 液相物性数据

对于低浓度吸收过程,溶液的物性数据可近似取 纯水的物性数据。由手册查得,20℃时水的有关 物性数据如下:

⑴ 密度: L 998 .2kg / m3 ⑵ 粘度: L 0.01Pa s 3.6kg /(m h) ⑶ 表面张力: L 72.6dyn / cm 940896 kg / h2

对于规整填料,其最小喷淋密度可从有关填料手册 中查得,设计中,通常取Umin=0.2

2. 填料层高度的计算

采用传质单元数法计算,其基本公式为:

Z HOGNOG HOG 气相总传质单元高度, m NOG 气相总传质单元数, 无因次

2.1 气相总传质单元数的计算

计算气相总传质单元数有三种方法:

液体的粘度(mPa s).

本例中:

气相质量流量为: wV 2400 1.257 3016 .8kg / h

液相质量流量可近似按纯水的流量计算,即

Eckert通用关联图的横坐标为:

WL ( V )0.5 78321 .77 (1.257 )0.5 0.921

WV L

3016 .8 998 .2

(2) 脱吸因素法 此方法适用于平衡线为直线时的情况,其解析式为:

NOG

S

1

1

ln

(1

S)

Y1 Y2

Y1 * Y2 *

S

式中 S mV 为脱吸因数。 L

为方便计算,以S为参数, 为横坐标,为纵坐标,在 半对数坐标上标绘上式的 函数关系,得到右图所示 的曲线。此图可方便地查 出值。

(3)图解法 此方法适用于平衡线为曲线时的情况。

hmax ≤4m ≤6m ≤6m ≤6m ≤6m

六、填料层压降计算

散装填料的压降值可由埃克特通用关联图计算。 先根据气液负荷及有关数据,求出横坐标值,再 根据操作孔塔气速u及有关物性数据,求出纵坐标 值。通过作图得出交点 ,读出交点的等压线数值, 即得到每米填料层压降值。

七、塔内辅助装置的选择和计算

⑶ 进塔惰性气相流量: V

2400 273 (1 0.05) 93.25kmol / h 22.4 273 25

⑷ 该过程属低浓度吸收,平衡关系为直线,最小液气比可按

下式计算,即:

(L V

)m

in

Y1 Y2 Y1 / m X 2

⑸ 对于纯吸收过程,进塔液相组成为:

X2 0

(L V

) m in

联图是以X为横坐标,以Y为纵坐标进行关联的。其中:

X (WL )( V )0.05 WV L

式 WL 液体的质量流速, kg / h; 中:WV 气体的质量流速,kg / h;

L 液体的密度,kg / m3;

Y f 2V 0.02 g L

V 气体的密度,kg / m3; 实验填料因子,m1; 水的密度与液体密度的之比; f 泛点气速, m / s;

ln

(1

0.752)

0.0526 0 0.00263 0

0.0752

7.026

2.1 气相总传质单元高度的计算

H OG

V KY a

V KGaP

其中:

KGa

1/

kGa

1 1/

HkLa

式中: H 溶解度系数, kmol /(m3 kPa);

塔截面积, m2

普遍采用修正的恩田(Onde)公式求取

1.257kg / m3

⑶ 混合气体的粘度可近似取空气的粘度,查手册得20℃空气

的粘度为: v 1.81 105 Pa s 0.065kg /(m h)

⑷ 查手册得SO2在空气中的扩散系数为:

DV 0.108 cm2 / s 0.039 m2 / h

3. 气液相平衡数据

⑴ 由手册查得:常压下20℃时SO2在水中的亨利系数:

编号 名 称

at

L

at L L Lat

L Lat

修正的恩田公式只适用于u≤0.5uF的情况,当u≥0.5uF时, 需按p144的公式进行校正

本例题计算过程略,计算的填料层高度为Z=6m. 对于散装填料,一般推荐的分段高度为:

填料类型 拉西环 鞍环 鲍尔环 阶梯环 环矩鞍

h/D 2.5 5~8 5~10 8~15 8~15

则

或 所以

(L V

)

m

in

Y1 Y2

Y1 m

X

2

L

( V

) m in

Y1 Y2 X '1 X 2

操作液气比

L

L

V

(1.1

~

2.0)( V

)

m

in

⑴ 进塔气相摩尔比:

Y1

y1 1 y1

0.05 1 0.05

0.0526

⑵ 出塔气相摩尔比: Y1 Y1(1) 0.0526 (1 0.095) 0.00263

塔径(D)

圆整间隔

举例Biblioteka ≤70050或100 如:600、650、700

700≤D≤1000

100 如:700、800、900

D≥1000

200 如:1000、1200、1400

圆整后D=1200mm

(1)泛点率校核

2400/ 3600 0.7851.22

0.59m

/

s

u 0.59 100 % 57.45%(在允许范围内 ) uF 1.027

查图5-21得: 查表5-11得:

F 2F

g

V L

0.2 L

0.023

F 170 m1

取 u 0.7uF 0.7 1.027 0.719 m / s

1.2 塔径的计算及校核

塔径的计算:

D 4Vs 4 2400/ 3600 1.087m

3.14 0.719

塔径的圆整:

单位:mm

⑷ SO2在水中的扩散系数:

DL 1.47 105cm2 / s 5.29 106 m2 / h

2. 气相物性数据

⑴ 混合气体的平均摩尔质量:

MVm yiMi 0.0564.06 0.95 29 30.75

⑵ 混合气体的平均密度: