浅谈汽车涂装工艺同步工程分析

浅谈汽车车身涂装工艺及其质量控制

浅谈汽车车身涂装工艺及其质量控制关键词:整车生产;车身涂装工艺;质量控制随着科学技术的不断进步,汽车已经成为人们出行和运输必备的工具。

汽车的外观和内置功能的设置是人们不断追求的目标,本文主要讨论汽车的外观设置,也就是汽车涂装工艺的设置及其质量的控制。

一、汽车车身涂装工艺概述1汽车车身涂装工艺定义汽车车身涂装工艺需要通过涂料对整车车身进行涂装。

而用于车身涂装的涂料就是指那种处于流动或者粉末状态的有机物质,这类有机物质通过涂抹在其他物体上时能够形成一种薄膜,这种涂料形成的薄膜就称之为车身涂装涂层。

而将涂料涂抹到清洁的被涂抹物的表面上,通过干燥等工艺,形成薄膜的工艺过程就成为涂装工艺。

2汽车车身进行涂装工艺的目的整车生产制造过程中的车身涂装工艺是一步重要的环节,也是不容忽视的环节之一,而对汽车表面进行涂装工艺加工的目的主要有两方面:3装饰作用整车生产制造过程中的汽车表现涂装,可以使车身呈现出不同的颜色,并通过美化可以使汽车的车体达到立体、光滑、饱满的视觉效果。

在市场经济发展的今天,消费者对产品的外观有了更高的要求,而消费者的消费偏好也随之发生改变。

现代消费者在购买商品时更多的是要追求个性、达到美好舒适的感觉。

因此,对汽车车身表面进行涂装加工成为整车生产制造过程中,实现消费者需求的重要步骤。

4保护作用对汽车车身进行涂装加工,可以起到基本的保护作用,而这也是七成生产加工过程中进行汽车涂装的最根本目的。

汽车生产制造的材料及元件基本上都是钢、铁等金属物质,因此汽车成品就难免集成了普通金属材料的致命缺点——腐蚀性。

而汽车在投入使用过程中,难免要经受住耐水、耐油、耐热、耐酸碱等诸多考验,而对汽车车身进行涂装加工,通过使用耐水、耐热、耐腐蚀等性能好材料对其外表进行保护,也就能够尽量避免汽车车身受到腐蚀,达到保护汽车的目的,提高汽车车身的使用寿命。

二、汽车车身涂装工艺的重要步骤汽车车身的涂装工艺是一个复杂的过程,汽车在车身完成涂装后,要在车身由钢板层以此向上到锌层、磷化层、电泳底层、金属底层等各层。

浅谈汽车涂装工艺同步工程_SE分析_边春利

部位 外板

内板

加强板 B柱 加强板 第二层 加强板

表 2 防电磁屏蔽孔一般经验

节距/mm

直径/mm

备注

200 ~ 250 < 200

100 ~ 200 100 ~ 250

< 100

Ф20 Ф30 或 Ф40×Ф20

长圆孔 Ф10 ~ 20

Ф10 ~ 20

Ф10 ~ 20

根 据 膜 厚 的 要 求 、板 间间隙、板间搭接,生 产 线 的 电 泳 电 压 、通 电时间、槽液温度、阳 极面积及布置情况、 电泳漆泳透力的情况 综合考虑纵梁密闭空腔地板腔和凹型结构等易产生气泡(见图

3)的部位。

车底下底板气泡

图 3 产生的气泡

一般在浸洗工艺中包藏空气的各种空腔、凹陷处 和平板凸缘连接处,应在结构的顶端设计不小于 3 mm 的排气孔。

⑶电泳防电磁屏蔽孔分析 分析车身空腔结构中防电磁屏蔽孔的位置、大小、 数量及节距是否合理,能否有效防止电磁屏蔽,以确保 空腔内部电泳涂膜的厚度达到设计要求。空腔结构上 膜的顺序是先外后内,如果电磁屏蔽不能消除,密闭空 腔产生电磁屏蔽,电力线不能进入,电泳漆膜不能形成 或厚度不够,产生锈蚀(见图 4),从而影响防腐性能。

要针对出入槽时通过车窗对内地板 (液面以上部分) 大流量冲击处理。分析电泳槽内车顶离液面的最低距 离及车身与阳极的距离是否符合处理要求。核算新车 型在各槽内处理的工艺时间是否满足工艺要求。分析 新车型的电泳面积与电泳阳极面积的比例是否满足 (4 ~ 6)∶ 1 的要求。 4.1.3 工艺孔分析

⑴沥液孔分析 分析车身沥液孔的数量和大小是否足够,位置是 否在所在区域钣金的最低位置,分析工艺液体在预定 时间内能否达到排放要求,一般的判断标准是车体进 入下一工位前不应有连续的工艺液体流出。沥液不良 造成槽间的串液,槽液污染加速,更新率增加,同时车 体内工艺液体残留过多(见图 1),影响前处理和电泳 的涂装质量。

汽车涂装同步工程概述

汽车涂装同步工程概述李欣; 邬波; 易炜【期刊名称】《《电镀与涂饰》》【年(卷),期】2019(038)015【总页数】5页(P812-816)【关键词】汽车开发; 电泳涂装; 同步工程【作者】李欣; 邬波; 易炜【作者单位】浙江吉智新能源汽车科技有限公司浙江杭州 311228【正文语种】中文【中图分类】TQ639; U462在汽车行业飞速发展的今天,全球各汽车企业都致力于推出新产品来抢占市场。

如何缩短新车型开发周期,提高产品质量,降低开发成本,成为了车企研究的头等大事。

以往车企在开发车型中,只注重研发设计,而忽略了制造的可行性,导致在后期试制及批量生产过程中出现各种各样的问题。

涂装作为汽车制造四大工艺之一,对整车起着防腐、密封和装饰作用,即在保证车身经多年使用而不会发生锈蚀甚至锈穿的严重问题出现的同时,又保证整车的密封性、优秀的外观装饰性和乘车人的舒适性。

为了实现以上功能,必须在车身设计阶段充分考虑涂装工艺的可达性,这便要求车身设计与工艺评审必须同步进行,进而衍生出涂装同步工程的理念[1]。

1 汽车涂装同步工程概述同步工程即Simultaneous Engineering(SE),是美国学者于20 世纪80 年代中期提出的。

它是指在产品开发过程中工艺人员参与同步设计,促使开发人员始终统筹考虑从概念形成、产品设计、投产制造,最后到售后问题反馈整个产品生命周期内的所有因素,包括开发周期、制造成本、售后问题、人员、设备、材料、方法、环境等的一种工作方法,旨在尽早地发现问题和解决问题。

比如某车企由于前期同步工程工作不到位,后期市场反馈,车身多个部位出现严重锈蚀问题,如图1所示,该问题已经严重影响汽车的质量,遭到媒体的广泛报道。

车企遭到用户的索赔,只能对车辆进行召回整改,对问题部位进行设计变更,重开模具,既耗费大量资金,又影响品牌形象。

据统计,车企在开发新产品时采用同步工程后,设计变更数量可减少近50%,开发周期可缩短40% ~60%,开发费用可降低30% ~ 40% [2]。

24-同步工程分析指导手册-GEELY

第四章涂装同步工程4-1 涂装同步工程概述涂装同步工程工作是在整车开发过程中,以白车身为对象进行涂装工艺可行性、车身结构防腐性、密封性等进行工艺分析。

涂装同步工程分析,要紧密地结合现场生产线实际情况,如前处理及电泳方式(步进式、连续式)、电泳槽泳透力、各工位节拍及工装、设备等内容一并考虑。

在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型阶段、工程化设计阶段和样车试制阶段,各阶段开展的具体工作内容、各阶段输入输出物以及责任分工见表4-1《涂装同步工程工作细则》。

除了《涂装同步工程工作细则》,在涂装同步工程的相应阶段还输出部分关联文件,见表4-2《涂装同步工程工作关联文件清单》。

表4-1 涂装同步工程工作细则表4-1 涂装同步工程工作细则(续)表4-1 涂装同步工程工作细则(续)备注:A —涂装工艺分析组;B —涂装工艺规划组。

表4-2 涂装同步工程工作关联文件清单表4-2 涂装同步工程工作关联文件清单(续)表4-2 涂装同步工程工作关联文件清单(续)表4-2 涂装同步工程工作关联文件清单(续)4-2 涂装工艺可行性分析方法为了完成涂装同步工程工艺策划阶段的分析工作,使该阶段的工作做得更深入、规范,特编写涂装工艺可行性分析方法,此分析方法适用于同步工程工艺策划阶段的工艺可行性分析,为今后此项工作提供方法指导和操作规范。

1 工作内容1.1 生产能力分析。

1.2 制造工艺可行性分析。

1.3 生产工艺设备、工装适用性分析。

2 工作方法2.1 工作步骤第一步:搜集资料:《××项目预研项目书》、《项目设计任务书》及××车型量产选定生产线的现场工艺资料。

由搜集到的资料分析得出以下信息:a) ××车型的生产纲领及白车身外形尺寸(长×宽×高)及白车身重量;b) ××车型质量定义;c) 选定生产线的通过性尺寸(长×宽×高)及承重;d) 选定生产线的工艺流程;e) 选定生产线的主要生产设备、工装明细。

浅谈卡车涂装同步工程设计的程序和分析重点

浅谈卡车涂装同步工程设计的程序和分析重点党江波; 颜光【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)019【总页数】3页(P173-175)【关键词】涂装; 同步; 设计【作者】党江波; 颜光【作者单位】陕西重型汽车有限公司汽车工程研究院陕西西安 710200【正文语种】中文【中图分类】U466引言在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型开发阶段、工程化设计阶段和样车试制阶段,每个阶段的工作内容需要按照整车开发流程中的门径要求按时完成,本文就以涂装同步工程在卡车产品开发流程中的应用展开阐述。

1 工艺前期策划准确可靠并可以批量落地的产品设计,在产品分析前期,首先需要对生产线的基本情况进行摸索,收集拟采用线体的硬点数据,并参考竞品的实物质量制定出新开发产品的各项产品和工艺指标。

1.1 工艺可行性分析主要包括生产能力分析、制造工艺可行性分析和生产工艺设备、工装适用性分析等内容其中生产能力分析主要评估产能是否满足新产品规划纲要;制造工艺可行性分析主要是法规、目前工艺手段、工艺流程是否满足新产品的指标达成;生产工艺设备、工装适用性分析,主要是按照新产品设计概念,对线体的输送可行性评估。

例如:前些年90%的卡车白车身设计引入的是国外内密封方式,密封的完整性和可靠性不高,驾驶室内缝密封难以实现机器人涂胶,近年对标国外卡车,为了提升气密性指标,国内卡车开始采用外密封方式进行产品设计,将胶缝从内测挪到外侧,这就造成卡车白车身底板与四围搭接的胶缝均需要在原有UBS 区实现,因胶缝增加较多,原有人工涂胶节拍无法满足,需在概念阶段就需要考虑机器人涂胶,如果产品设计前期未提前评估机器人要求的工件、抱具定位精度以及胶缝设计宽度,就会造成批产节拍无法实现的风险。

1.2 竞品车型分析主要包括涂装工艺流程分析,涂装工艺孔分析,涂层构成分析、色彩分析,阻尼、UBC 和UBS 涂覆工艺分析,空腔发泡及空腔注蜡工艺分析,凹槽设计、包边部位、搭接部位涂装作业性分析。

分析同步工程中涂装工艺对汽车产品开发的影响

同步工 程 , 指的 是在 汽车 产品开 发过程 中 , 从产 品策 划阶段 开始 , 与产 品设

在1 8 0 ℃左 右 , 误差 不 超过 5 ℃。

计、 制 造 以及销 售等 整个 过程 同步进 行 的工艺 设计 活动 , 其 对汽 车产 品的 质量 以及最 终效 果具 有较 为重要 影 响 。 当前 , 该 技术 已经得 到各 汽车 设计 和生 产厂 家 的普 遍应 用 和高 度 重视 , 是 当 前汽 车设 计和 生产 过程 中一项 不可 缺 少 的技

极间的电压升高, 电场的强度就会随之增强, 而如此一来, 电解过程中电沉积量 就会增加 , 进而达到增加涂膜厚度的目的。 但是 , 在 电泳过程中, 并不代表电压 越高越好 , 如果电压过高, 则会因为电击瞬间所产生的电流太大而加快涂膜沉

积速 度 , 如 此一 来 , 就会对 涂膜 的整 体性 能 以及 外 观造成 影 响 , 降低产 品质 量 。 因此 , 在 电泳过 程 中 , 一 般选 择将 电压 控制 在 1 5 0 V -3 4 0 V ̄ 围 内, 具 体数值 根 据 汽车产 品开 发 具体要 求 进行 细微 调控 。 ( 二) 电 泳 滑 橇 的 选 择 电泳滑橇 的选 择会对涂 膜 的防腐性 能造成 影响 , 因此 , 在 电泳 过程 中 , 也 应 该对 电泳滑橇 进行 慎重 选择 。 而通 常情 况下 ,在 电泳 过程 中 , 在对 电泳滑橇 进 行 选择 时 , 需要 从 考虑 以下 两个 方面 影 响 因素 :

术。 而在同步工程中, 涂装工艺是其中较为重要的一种, 直接关系到整个同步 工程的质量, 因此, 在汽车同步工程中, 一定要对涂装工艺的应用和相关技术要

点引 起足够 重 视。 而接 下来 , 本 文就 以加强 相关 技术 人员对 同步工程 中涂 装工 艺的 了解 为主 要 目的 , 对 同步 工程 中涂 装工 艺进 行详 细 分析 。

商用车新产品涂装工艺同步分析

• 772 •

商用车新产品涂装工艺同步分析

取消干涉部位的涂胶要求。如果涂装取消涂胶,那么必须考虑在焊装或其他工序增加涂胶作业,以确保 产品的密封性。

(2) 若无涂胶作业面或存在钣金搭接缝隙过大的情况,要求更改产品设计,以确保涂胶的操作性。 (3) 对于涂胶有可能污染工艺孔的问题,首先考虑调整工艺孔至涂胶部位的距离,其次是考虑变更 涂胶方式。 1. 6 装入件作业性分析 关于装入件的作业性,首先需要分析是否有合适的工位能够进行安装作业,如果涂装无法实现安装 作业,可以考虑将相应的零部件改至焊装或总装进行安装;其次需要考虑不同车型零部件的通用性。为 了避免零部件的种类繁杂,可以考虑将不同车型的零部件做成通用的,从而提高防错率,降低错装风险。 典型问题如图 8,侧围内板裙边区域的堵件孔径不统一,生产操作过程容易出错。 以下是装入件作业性分析的注意事项: (1) 分析装入件作业安排是否合理。依据现场实际作业排布,合理安排作业工位。对于无法进行作 业的零件,需要考虑改至前工序或后工序进行安装作业。 (2) 分析不同车型装入件是否能够通用。由于车型结构不同,因此不可能所有装入件都能实现通用。 1. 7 总装干涉性分析 车身涂胶后,需要提前识别涂装涂胶对总装件的影响,主要检查内饰件与钣金件的间隙是否合理。 根据工作经验,一般存在干涉的总装件是侧围护板和后围护板。内饰件与涂胶干涉的典型问题如图 9 所示。 对于间隙不足的情况,可更改内饰件设计尺寸。若产品设计无法更改,可以考虑变更涂胶方式以消除干 涉,例如将局部的刷胶作业改为刮胶作业。

电泳车身拆解验证也就是车身防锈性验证,用于检查车身内板与外板及内部空腔的电泳涂层厚度及 完整性,同时验证排气效果以及防锈蜡应用的部位与必要性,分析目前的车身状态是否满足防腐要求。 其主要工作步骤包括准备电泳车身、拆解电泳车身、确定评价标准、得出拆解结论和提出改进方法。 2. 1 电泳车身的准备

涂装同步工程

前处理及电泳工艺性分析

工艺处理方式分析

将新车型白车身的外形轮廓图并装在吊具上,在设备图纸上模拟

车身在输送链和槽体中的各个位置状态并进行分析,结合出入槽的喷 淋、洪流、磷化表面流、UF及水洗等喷嘴的位置,分析与车身的有效

距离和角度,是否满足车身内外所有表面处理的要求。例如电泳槽内

车顶离液面的最低距离及车身与阳极的距离是否符合工艺要求;核算 新车型在各槽内处理的工艺时间是否满足工艺要求;分析新车型的电 泳面积与阳极面积的比例是否满足4~6:1的要求。

油漆车身、车身骨架结构分析,各部位膜厚测量记录分析

分析车身结构与公司车型不同处,找出其对涂装专业的影响。测量各部分膜厚,

记录统计。

车身拆解过程

孔位、堵件、沥青板、打胶工艺分析 车身拆解过程中的堵件统计,包括大小、形状、材质,并分析其安装方法。 沥青板的安装位置、形状、厚度统计,在清除沥青板过程中,分析沥青板下方

工艺孔分析(沥液孔、排气孔、电泳防电磁屏蔽孔)

电泳防电磁屏蔽孔分析:分析车身空腔结构中防电磁屏蔽孔的位

置、大小、数量及节距是否合理,能 否有效防止电磁屏蔽问题,以确保空 腔内部电泳涂膜的厚度达到设计要求。 如果防电磁屏蔽孔设计得不合理,电 力线不能进入密闭空腔,产生电磁屏 蔽,不能形成电泳漆膜或其厚度不够 而产生锈蚀,导致防腐性能下降。

案。

非标设备通过性分析

机械化运输设备的通过性分析

车身与各工段的吊具、工装小车、滑橇等承载工装的适用性分析: 重点分析车身定位孔的空间位置是否满足承载工装的支承要求; 车身重量是否满足车间设计要求:重点分析核算是否超出全负荷 生产时的机械化运输设备要求; 车身的交接转挂分析:重点分析车身与吊具、车身与移载设备运

汽车车身涂装工艺及其质量控制分析

车辆工程技术14车辆技术0 引言 汽车是当今生活中人们非常重要的交通工具,在制造汽车的过程中,涂漆是一个非常重要的环节,直接影响着汽车的美观性。

在汽车车身涂装工艺方面,需要牢固掌握车辆的喷漆过程并认真执行质量控制工作,以便更好地保证车身涂装工艺的工作质量。

1 汽车车身涂装的概念以及目的 汽车喷涂是根据特定的操作过程覆盖并干燥车身表面和零件的过程,以在表面上形成坚硬的漆膜。

汽车车身涂装有着许多的作用,首先,汽车喷漆的最基本目的是保护零件以确保汽车的良好性能。

在车身表面喷涂防水,耐热,耐油和耐候性材料,不仅可以保护车辆,还可以减少紫外线,风化,污染和腐蚀的伤害,并可以延长汽车使用寿命。

其次,使用各种涂料可使人人对汽车的感觉更好,并实现汽车装饰的多样化和个性化。

最后,在交通安全方面,涂漆的颜色不同,人的视觉形象也不同,这有助于驾驶员准确识别和操作,以确保交通安全。

2 汽车车身涂装工艺分析 (1)涂装前处理步骤。

油污清洁是汽车油漆涂装前处理步骤的重要组成部分,不同的材料具有不同的表面处理工艺和方法。

通过施加某些清洁原料,可以在车辆的初始组装时完全去除表面上的过程油渍或形成保护膜,从而提高汽车车身金属的绝缘性和耐腐蚀性,并改善涂膜的粘附性。

在正常情况下,热碱溶液或有机溶剂是处理汽车机油污染的常用清洁原料,当清洁机油污染时,它们会在一定条件下与腐蚀性溶液接触,通过化学反应形成多孔、致密的金属表面,这具有出色的防腐性能,可以避免损坏汽车表面。

(2)底漆喷涂步骤。

当前,阴极电泳底漆法是当前底漆喷涂操作中经常使用的方法,当将实际的涂料应用于电泳时,应将槽液循环次数控制在每小时约7次以确保这一点。

一般来说,车身前处理后底漆的喷涂尤为重要,车身表面的第一道漆具有较好的防腐作用,可以有效地防止防水、防油和防腐蚀。

同时,确保汽车表面附着良好,并且中间涂层和面漆匹配良好。

(3)刮腻子步骤。

在进行刮腻子操作之前,需要确保地板喷涂漆完全干燥,并确定每一层腻子的厚度,以使其受控制。

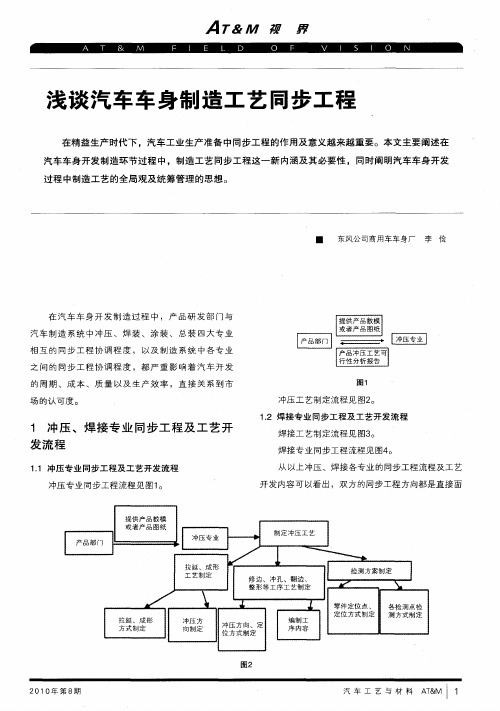

浅谈汽车车身制造工艺同步工程

c由于 专 业 的原 因 ,焊 接 工 艺没 有预 见到 零 件 回 . 弹造 成 法 兰边 无法 避 免 的误 差 ,选 择 了法 兰边 做 定位 面 ,造成 焊 接 总成 出现 3 号 孔堵 孔 的质 量 问题 。 、4

零件 后 鼓 包 的型面 比较 复 杂 ,呈3 梯 几 型零 件 ,法 阶

的周 期 、成 本 、质 量 以及 生 产 效 率 ,直 接 关 系到 市

场 的认 可 度 。

图1

冲压 工艺 制定 流程 见 图2 。 12 焊 接专 业 同步 工程及 工 艺开 发流 程 .

1 冲 压 、 焊 接 专 业 同 步 工 程 及 工 艺 开

发 流 程

1 冲压 专业 同步 工 程及 工艺 开发 流 程 . 1

冲压 专业 同步工 程 流程 见 图1 。

焊 接 工艺 制定 流程 见 图3 。 焊 接 专业 同步 工程 流 程见 图4 。 从 以上冲 压 、焊 接各 专业 的同步 工程 流程 及 工艺 开 发 内容 可 以看 出 ,双 方 的 同步工 程 方 向都 是 直接 面

图2

2 1 年第8 0 0 期

汽 车 q 与 材 料 A& -艺 TM l 1

A &M T

界

制 定焊接 工 艺

检 测

焊 接 总成 分块

分总成 焊接 工艺 制定

焊 接形 式制 定

零件 定位 点 、 定 位 方式 制定

图3

4 7. Y 号 L X、 方向 的位置 ;用 1 号 孔及 几型 底面 作 型 、2 面定位 约 束3 孔 方 向的位置 ,见 图6 、4 。

形 序 始终 以 几 型底 面 及 两 侧 型 面 定 位 。 图 1 为检 具 2

皮卡新车型涂装同步工程(SE)分析方法研究

皮卡新车型涂装同步工程(SE)分析方法研究LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【摘要】介绍了皮卡车涂装工艺流程.针对皮卡新车型的开发,结合车型所在线体的生产工艺,运用涂装同步工程(SE)对新车通过性进行了分析,并对四门、机盖、上下车体和货箱的涂胶操作性,排气,沥液,电泳屏蔽,电泳流痕,货箱防漂等的 SE 分析方法进行了探讨.%The typical process flow for painting pickup truck was introduced. Aiming at the development of a new model of pickup truck, its passing possibility during painting was analyzed by simultaneous engineering (SE) according to the production process. The SE methods for analyzing the sealing operability of four doors, hood, upper body, underbody, and cargo body, as well as gas exhaustion, draining, electrophoretic shielding, flow mark defect on electrophoretic coating, and anti-floating of cargo body were discussed.【期刊名称】《电镀与涂饰》【年(卷),期】2019(038)012【总页数】6页(P599-604)【关键词】皮卡车;电泳涂装;同步工程;防腐【作者】LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【作者单位】Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle TrialCenter, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China【正文语种】中文【中图分类】TQ639涂装同步工程(Simultaneous Engineering,SE)特指工艺审核与产品研发同步,在产品设计研发过程中涂装工艺提前介入,主要针对CAS面(Concept A Surface,即汽车初步造型面)、主断面、白车身数模及产品试制过程进行的工艺性分析,为设计提供可行的工艺变更方案。

同步工程(SE)系列之{涂装篇}

同步工程(SE)系列之{涂装篇}[SE同步工程] 同步工程(SE)系列之{涂装篇}Tags: 同步工程, 涂装SE涂装SE工作是在整车开发过程中,在工程设计阶段和工装招标准备阶段(或后工程设计阶段),以白车身为对象进行的涂装可行性、车身结构防腐性和密封性能等涂装工艺性分析。

与冲压、焊装等相比,涂装SE在概念设计阶段基本不需要介入,主要从结构设计开始参与工作。

1.工程设计阶段:根据车身防腐年限要求,定义零件板材和打腊区域;涂装工艺孔的分析,包括电泳、排水、排气、打腊孔的分析;密封性及降躁分析,包括密封涂胶图和车身漏水性分析,喷涂后堵塞分析。

尤其是电泳工艺的分析,要根据福特盒法保证足够的电泳厚度。

2. 工装招标准备阶段:涂装线工作节拍分析;涂装工艺孔分析;车身防腐性分析;车身密封性分析(密封胶和PVC);堵塞分布及使用类型分析。

三,涂装数模校核的内容1.车身内部电泳品质评价分析①前处理电泳沥液孔评价②防气泡的孔评价③防电磁屏蔽孔评价④防锈蜡用孔评价⑤钣金件贴合部位评价⑥防水性评价参考标准1-1,前处理电泳沥液孔评价校核内容:判断孔数量是否足够,位置是否在所在区域钣金的最低位置。

产生后果:白车身在前处理—电泳槽上静止的时候有连续的水珠,严重的时候会产生串槽。

在前处理,电泳后仍有液体残留在车体内,在涂装过程中造成膜厚偏薄。

校核项目:前后地板加强筋的设计要避免出现兜水的结构。

见下图。

前后地板沥液孔的数量要参考现有车型的开孔总面积和机械化形式。

原则上地板沥液孔总面积S与前后地板兜水体积V成正比。

四门两盖安装工装后最低点一定要开孔或者边缘包边的时候留有沥水结构,保证沥水。

白车身在吊具上做运动时候的最低点是不是有相应的孔2. 防气泡孔的分析分析内容:判断孔数量是否足够,位置是否在所在区域钣金的最上端。

产生后果:如果防气泡孔不足或开孔位置不正确,钣金局部没有磷化膜和电泳漆膜。

分析项目:所有容易产生气泡的部位(顶盖与横梁连接处,前后盖,密闭空腔)都开有孔防止气泡产生。

浅谈汽车涂装同步工程涂胶密封分析

浅谈汽车涂装同步工程涂胶密封分析

李生娟,李军,邹刚,苏伊寒,梅涛,刘小辉

(东风乘用车公司,武汉 430056)

摘要:介绍了新车型产品设计阶段,涂装的涂胶密封工艺同步工程分析内容。

通过结合典型实例,对影响涂胶密封效果、涂胶施工等问题的产品结构提出合理的优化建议,以有效提升车身密封结构的工艺合理性和施工性,也为后续汽车涂装的涂胶密封同步工程分析工作提供借鉴。

关键词:汽车涂装;同步工程分析;涂胶密封

(详情见《现代涂料与涂装》2021-2)

现代涂料与涂装

1995年创刊

国内外公开发行

国内涂装行业唯一的国家级期刊

国内涂装报道量最大的科技期刊

面向汽车、轨道交通、工程机械、船舶、家具、3C、航空航天等各行业涂装工程师

★精准定位涂料涂装工程师★

涂料、涂装、设计、设备上下游共同配合,实现完美涂层!。

汽车四大工艺和同步工程

18

吉利汽车研究院

Geely Automobile Institute

三、“四大工艺”简介

19

吉利汽车研究院

Geely Automobile Institute

三、“四大工艺”简介

汽车制造业的工艺工作主要有冲压工艺、焊 装工艺、涂装工艺、总装工艺,也就是人们俗 称的汽车“四大工艺”。

冲压

20

焊装

5

吉利汽车研究院

Geely Automobile Institute

(三)工艺在产品竞争中的关键作用

1.利用先进的加工手段,制造高技术的产品; 2.采用先进的设备,提高产品制造精度; 3.提高工作效率,降低制造成本; 4.严格的工艺管理,保证产品质量。

实施以上措施,产品才具有市场竞争力。

6

吉利汽车研究院

23

吉利汽车研究院

Geely Automobile Institute

(一)冲压工艺

(2)模具

按类型分类:

敞开模 — 结构简单,成本低、精度差、适于小批量或试制 的冲裁件。

导板式 — 精度比敞开模高,适于开头简单,工件尺寸不大 的冲裁件。要求压力机行程不大于导板厚度。

导柱式 — 导柱导向保证冲裁间隙均匀,精度高,模具使用 寿命长,安装方便,适于大批量生产。

吉利汽车研究院

Geely Automobile Institute

目录

一、概述 二、工艺的基本概念 三、“四大工艺”简介 四、同步工程(SE) 五、汽车制造工艺的发展趋势

2

吉利汽车研究院

Geely Automobile Institute

一、概 述

3

吉利汽车研究院

Geely Automobile Institute

浅谈汽车涂装SE阶段车身涂胶工艺分析-王辉

浅谈汽车涂装SE 阶段车身涂胶工艺分析王辉(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000 )摘要:介绍了汽车涂装SE 阶段涂胶工艺分析的主要内容,同时结合典型问题提出优化建议,以提高新产品的可涂胶性。

关键词:汽车涂装;同步工程;涂胶工艺中图分类号:TQ639 文献标志码: B 文章编号:1007-9548 (2013 )07-0054-03引言在典型涂装工艺中,涂胶工艺使车身具有良好的水密封性、机械密封性、防锈性、耐久性和舒适性。

在汽车涂装工艺SE 分析过程中,结合产品数模对车型开发过程中输入的密封胶涂覆部位进行审核,识别因漏涂而导致密封不良或漏水的部位,及时提出设计变更增加涂胶处理。

同时,在此阶段对密封胶涂覆作业性进行分析评价,对于影响现场作业质量、作业节拍及涂胶美观性的产品结构提出优化建议,来提升车身品质。

1 涂胶密封性评价涂胶密封性评价主要针对车型各大总成之间的搭接部位的间隙进行评价,同时根据车身的结构和车身的防腐年限,确认可能发生漏水、生锈和杂质进入的缝隙部位是否都进行了密封。

涂胶密封性评价时需考虑以下几个方面。

1 )整车密封性评价的部位主要考虑到整个驾驶舱的密封性,如:地板与侧围的连接部位、地板与前围、后围的连接部位、侧围与顶盖的连接部位、前后地板搭接部位、前围与前风窗的连接部位等;2 )对于电泳无法处理到的配合型面的接缝、易被腐蚀的零件轮廓边、易积水位置的连接处、易透气的连接处(如:机舱、机盖、车门、地板、大顶等部位)均需进行涂胶;3 )各大总成连接部位的间隙,如间隙过大会使涂覆的密封胶漏掉。

一般孔的大小在3 mm 左右是可以接受的,原则上各大总成连接部位的间隙越小越好;4 )对于易发生进水或漏水风险的顶盖边缘与侧围搭接部位、侧围与地板连接部位、地板与前后围的连接部位、前风挡导水槽部位、前围、前机舱与轮罩连接处及侧围、后围与尾灯搭接部位需考虑是否需要进行密封,同时查看该部位的搭接形式是否利于涂胶操作。

汽车设计开发之同步工程浅析

汽车设计开发之同步工程浅析发布时间:2021-07-15T02:24:01.662Z 来源:《中国科技人才》2021年第11期作者:黄志刚[导读] 同步工程的概念是将开发产品和开发过程的其他设备进行融合使它们一体化,因此同步工程又叫做并行工程。

浙江吉润汽车有限公司浙江省开化县 324300摘要:随着我国经济的不断发展,汽车行业竞争变得越来越激烈。

汽车企业必须提升自身的服务质量和速度,提高产品研发的速度才能胜过其他的企业。

其中同步工程就是提升汽车研发速度的重点。

开展同步工程能有效减短汽车开发的周期,降低生产成本,从此起到提高研发效率的作用。

关键词:同步工程,汽车设计,研发效率同步工程的概念是将开发产品和开发过程的其他设备进行融合使它们一体化,因此同步工程又叫做并行工程。

这样的开发方式让研究者可以从一开始便考虑材料使用等问题,有效减少开发时问题的产生。

同时,同步工程不仅可以提高汽车的质量还可以缩短研发周期,减少研发的成本。

重视同步工程可以让企业在激烈的汽车竞争中取得明显的优势。

我们更可以把同步工程和计算机工程相结合。

这样便可以大大减少问题解决的时间,为接下来的研发赢取大量的时间。

因此本文将对同步工程进行详细的介绍,并列举一些实际例子。

一、标车分析阶段应用的主要工作内容和应用方法(一)标车分析阶段的基本工作内容首先必须对冲压能力进行一定的规划,这是研发前期必须做的工作。

并且需要在研发的过程中对生产厂家进行一定的调查了解。

生产产能所涉及的范围非常广泛,其中还涉及零件存储的位置等。

因此,这样的工作需要工作人员有极高的工作素养和专业知识,因为工作人员需要定时检查车身零件的状况还有规划车体的材料并计算大概的设计成本。

有详细的计划才能使企业有一定的优势。

(二)标车分析过程中应用同步工程用一部商用车作为例子,商用车的尺寸比较大,车顶是其中最大的零件,因此我们需要车顶用冲压的工艺技术对其进行整形[1]。

但一般的工具只能冲压4.6米以下的零件,车顶的长度又大于4.6米,因此需要对机器进行一定的添购。

汽车涂装工艺中的涂装质量问题分析与改进

05

CATALOGUE

结论与展望

当前涂装质量改进的成果与不足

成果

随着涂装工艺技术的不断改进,汽车涂装质量得到了显 著提升,提高了汽车外观的持久性和耐腐蚀性。

不足

尽管取得了一定的成果,但仍存在一些涂装质量问题, 如色差、流挂、颗粒等,需要进一步改进和优化。

未来涂装工艺的发展趋势与展望

趋势

未来涂装工艺将朝着更加环保、高效、智能 的方向发展,新材料、新工艺、新技术的应 用将不断涌现。

涂装工艺的改进

总结词

涂装工艺的改进可以提高涂层质量和生产效率,降低不良率。

详细描述

优化涂装工艺流程,确保各道工序的稳定性和可靠性。采用先进的涂装设备和自动化技术,提高涂层 厚度、均匀性和光泽度的控制精度。同时,加强工艺参数的监控和调整,确保涂装质量的稳定性和一 致性。

环境因素的应对措施

总结词

环境因素对涂装质量产生影响,采取有效的应对措施可以提高涂层质量和使用寿命。

汽车涂装工艺中的 涂装质量问题分析 与改进

目录

• 涂装质量概述 • 涂装质量问题分析 • 涂装质量改进方法 • 涂装质量改进案例 • 结论与展望

01

CATALOGUE

涂装质量概述

涂装质量的重要性

01

02

03

提升汽车外观

涂装质量直接影响汽车外 观的持久性和美观度,高 质量的涂装能够使汽车外 观更加亮丽、持久。

涂料选择的优化

总结词

选择合适的涂料对涂装质量至关重要,优化涂料配方可以提高耐候性、防腐性和外观效 果。

详细描述

针对汽车不同部位和涂层要求,选用适合的涂料类型和品牌。关注涂料的耐候性、防腐 性、色泽和光泽度等性能指标,确保涂料的质量和稳定性。同时,考虑环保因素,优先

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

统所能兼容的车型和颜色数量是否满足要求。

3工艺性分析

3.1前处理、电泳

3.1.1车身板材与涂装材料的适应性分析 分析新车型材质与现有车型的差异以及和脱脂、 磷化、电泳漆槽液的匹配性,分析是否需要更换涂装 材料、调整槽液参数,以适应多种车型的不同板材。 例如镀锌板的电泳针孔适应性需要试验确认;镀锌板 一般要求脱脂槽液的pH值不超过10;车身的铝材超过 25%B寸应对磷化药剂进行调整。 3.1,2工艺处理方式分析 按新车型白车身的外形轮廓图并装在吊具上, 在设备图纸上模拟车身在输送链和槽体中的各个位置 状态进行分析,结合出人槽的喷淋、洪流、磷化表面 流、U F及水洗等喷嘴的位置,分析与车身的有效距离 和角度,是否满足车身内外所有表面的处理要求。如 洪流主要针对出入槽时通过车窗对内地板(液面以上部 分)大流量;中击处理。分析电泳槽内车顶离液面的最低 距离及车身与阳极的距离是否符合处理要求。核算新 车型在各槽内处理的工艺时间是否满足工艺要求。分 析新车型的电泳面积与电泳阳极面积的比例是否满足4 ~6:1的要求。 3.1.3工艺孔分析 (1)沥液孔分析 分析车身沥液孔的数量和大小是否足够,位置是 否在所在区域钣金的最低位置,分析工艺液体在预定 的时间内能否排放达到要求,一般的判断标准是车体 进入下一工位前不应有连续的工艺液体流出。沥液不 良造成槽间的串液,槽液污染加速,更新率增加,同时 车体内工艺液体残留过多(见图2),影响前处理和电泳 的涂装质量。

车型数模和自动醢巷的禺线编程软件槿拟喷滁,接预

定产能下的链速节距,根据各潆层牍厚要斌泞刳

施二固体分和沫较牧幸军,核算喷浓时间,考虑央色 清洗肘司分析能吾实现生产节拍。

(3)套色涂茬薄融殷分色喷淙朗I≯性分析,油箱

(2)镀金其他零件干涉打腔,饭金搭接船不应有 孔,搭接旺棘不应过大(特别是曲面),

般,I板搭接间 隙小于O 8nl rTi,内板搭接小于2mm,舌则沫装PV0列

打腔。}身结构板回之司不焊接曲B域蛩出莲当的同 隙.一般两层镀金之间在4mm以上。电泳蘸的锐边置 盖能力差,应避免尖角锐边培掏。

3

般需墟橛防护的孔或螺栓和焊缝的距离保

证25rrm以上。

2密封胶

沫装密封腔使车身县有良好的水密封机械霉楚

3

3喷涂 (1)分析新车型油潦殛颜色应用工己与现有自动喷

吐玷锈性耐久性和舒适性(居住性)。电京无法处理 到的配合型面的接缝,易被鸣蚀的零件轮廓边,易积 水位置的连接孙,易透气的连接&}如扎舱机盖车

。与———叫—匠・固■—■■■■’,薯’’ 国5电泳车身拆解空腔内的Z漆和生锈现采 重点分fAac柱 E下甚槊,M板劬横纵架顶 盖横梁等盎装维托E域,各部位RL脸经稿如表,。 &2防电磁屏蔽孔一般经验

2L/台,而能垂直出八槽“RO—DIPl系统

4VarioShuttle”的车体带液量缈3川/台,所以工

豫和输调潦设备的适用性,如略珠白颜色的喷治工艺 有别于正常色凄施工I艺。

(卦根据新车蛩的喷凉部。n面稠和蘸厚要求分析 人1毁和自动段能古满座i拍生广要求,自动殴可用

门地板、六顺等部位需要涂睦位。 (”根据车身的结蜘和车身的驺腐作业。可操作性分析,腔枪刮板刷了等 丁具能否鸯迂,f腔5U暧刷腔曲操作空间是否足 蟛,操作是舌方便和满“^机I程等并引对存在的问 题提出改造方秦。

3.样车制作阶段

内外部的涂装质量和涂装的工艺方 法,并进行问题整改

4.试生产阶段、量产阶段进一步提升涂装质量和优化工艺

1涂装质量分析

根据新车型的产品定位,设定车身涂装品质目标 并进行可行性分析,如根据防腐和外观品质目标,设 图1车身在槽体中运行轨迹图

酽。飞

201 0:自[7,EJ西宁

;1 03

浅谈汽车涂装工艺同步工程(sE分析)

股路线上或过于靠近打腔部位,影响艘精通斌,

无法避免时.可漫计静电吸附1鞋(见圈7)来降低边缘

效应的影响。

舯m以上,目均匀致,转角平滑,醒免重叠、锐角

筵曲 。鎏盆

/j吖

I巢

、、i

I l,/

慝

日7静电吸附工装 106

国6被淳物外形静电旋杯喷涂特点示意固

3

4烘干分析 (”根据新E型自车身所用板材的比热宙质量 二艺j!间胫棱算车体能升温和保嵇8口

1.概念提出油腻模型阶段囊至茎毒赛解和针对油腻模型的涂

数模SE分析和工艺性产品设变申

析,做出运行轨迹图(见图1)。分析车身是否与槽体、 室体及槽底喷嘴等部件及不同车型车身之间存在干涉 现象,确认该车型以及与现有各车型混线时的通过性, 特别是在出入槽和转弯处。

2.产品设计阶段

请,提前进行生产线体、工装的改 造和调整 试制车的拆解分析,全面确认车体

沫料匿化窗口

≤,分析滞囊是舌存存画化不足加过蜞烤。 考虑车体地板扳料厚度太,热客呈大.加方普通

烤房的上{下目结冉循环风不易旺丑,牟体地板弼

位啦地板的升温建率和保温时随驶其它部位有明显的 差距(如国8),导数此蕊位的电赢凄和底港腔疆尼般 《等博料目化不“,影响车压驯话屑碡其他性能.为

镕9月Ⅱ镕{月%#"口}Ⅱ*4目自*§#&¥日*§

乏孔分析一定要结合具体生产蠛做才合理。

f2)排气孔分析

分析车身排气孔数量和大小是否足够,位置是

吾在的最上端。浸洗处理辽程中车身排气不良产生气

泡,导致竣区域不能有魏处理或孙理时间不足,造成

车体局部泞装处理效果不良,影响产品的凉装质量。 重点分析顶盖及其横柴连接处蓟后盖花罩横纵 粱密闭空崆地板畦和凹型结掏等易产生气泡(见国4) 的部位。 般在漫洗工艺中包藏空气的各种空腔洼陷处

2.1.4涂装夹具的通用化分析 从夹具形式和固定方法、安装的方便性等方面, 分析现有的夹具在新车型上应用可能性,区分有哪些 能用,那些需改进,那些需重新设计,并开始新夹具 的相关设计工作。

2.1.5自动化控制系统分析

分析电泳整流识别、自动段和人工段的车型识

别、颜色编组,PVC机器人喷涂的系统、喷涂机器人

在车身前进方向的前面(如前围板、前地板)要有合 理的进水孔,车身通过浸洗槽时,槽液通过进水孔迅 速进入车身内部,短时间内消除车身内外部液面差, 起到车身防漂和减小输送链阻力的作用,利于车身通 过。 2.1.2非标室体、线体通过性分析 结合装在承载工装上的车身外形轮廓图和线体图 纸分析车身在非标室体、线体中的安全距离,如各车 型混线时在烘干室内的较小节距、积放区的0节距、转 弯时车身之间或车身与设备、室体之间。确认各车型 在非标工艺室体、线体的操作空间(如点修补室,顶部 位置的烘烤烤灯的摆放空间),找出存在的问题并制定 解决方案。 2.1.3机械化运输设备的通过性分析 (1)车身与各工段的吊具、工装小车、滑橇等承载 工装的适用性分析 分析车身定位孔的空间位置是否满足承载工装的 支承点布置要求;车身定位孔是否可以完全落到承载 工装的支承点的定位块、销上;车身部件是否与承载 工装的支承点存在干涉现象等;定位孔翻边高度是否 满足承载工装的锁紧需求,锁紧过程中是否存在与车 身部件干涉;定位孔强度能够满足需求;车身重心是 否在安全范围内; 如新车型与现有车型的身定位孔不一致,重新设 计定位支撑销、块时,考虑提高多车型的共用率,并 保证现有的支撑与新车型间、新设计支撑与现有车型 间均不能有干涉、承载工装加车身总高度不超过生产 线设计的门洞通过尺寸。 (2)车身重量是否满足车间设计要求 按新车型加上改造后承载工装的总重量,重点分 析核算是否超出全负荷生产时的前处理一电泳输送链、 升降机、移栽机、自动喷涂的喷漆输送链等机械化运 输设备的设计要求。 (3)车身的交接转挂分析 一般在焊接到涂装车间、电泳后到烘烤、UBC、 喷涂后到烤房、涂装到总装等车身在不同承载工装间 转换的工位称为转挂。根据共线生产的各车型结构、 各种输送和转挂方式,按转挂的分解动作分析吊具与 车身,车身与移栽设备运动部件是否存在干涉; 车身

盖等小件沫鞋形式的分析。 (4)采用静电旋环喷滁(见匡6)车身结构应避免锐 边尘角和凹陷结姆。静电蝻浓的边绿效应,突出的 边角处积潦蛆厚造成葡潦。凹陷部位易目上漆不足而

露底,所阱凹陷部位的深屉T能太深。{身边尾结构

藩缝隙无法达到密柳外观。 ④四门铵健及前后盖锁扣等舯,避免突出在}』

日门丽盖等细密封郾位.要求镀金翻边宽度在

定防腐年限,各涂层膜厚,外观质量(光泽、鲜映性、 桔皮、丰满度等)要求。分析现有涂装工艺、设备、 材料能否满足新车型涂装质量要求,是否需对工艺调 整、设备改造、新材料和辅助材料的开发,并根据上 述资料进行涂装成本初步核算。

2通过性分析

根据新车型白车身尺寸(在不同工序,装上涂装夹 具状态的长×宽×高尺寸,下同)分析线体的通过性。 如是现有车间,应考虑与现有的全部车型混线生产时 是否满足车间的各工序设计通过尺寸,重点分析前处 理一电泳槽体和烘干炉及强冷室、P V C底涂室、喷漆 室、打磨室、修饰室、喷蜡室、存储区及焊接、总装 车间交接区等。

O引言

在汽车开发过程中,从产品策划阶段开始由设 计、工艺、质量、制造、销售及售后服务等相关部门 同时参与的,与产品设计同时进行的制造过程的工艺 设计活动称为SE(Simultaneous Engineering)即同步 工程,亦称并行工程,这一技术手段已被大多汽车厂 重视和应用。在整车开发设计阶段通过各部门的前期 参与,在新车型数模冻结之前利用数模对产品成本、 产品性能(可靠性、安全性、动力性、经济性和舒适性 等)、工艺符合性、产品质量、产能、可操作性、柔性 化生产、质量控制及维修方便性等方面进行多角度的 分析论证,并对存在的问题提出改进建议,目的是把 不足和缺陷消除在设计阶段,避免量产后出现的大量 产品设变和开发计划的延期。 汽车涂装S E的主要内容是对产品设计可能存在的

当然要达到良好的内腔电泳妞果不是简单的开

孔,M冲压考虑孔越少越好,月孔的太小和间∞蕞罨 虑镀金结构。通过凸骨优化钣金搭接结问和间鞘来