成缆工序讲义

电力电缆生产工艺流程图上课讲义

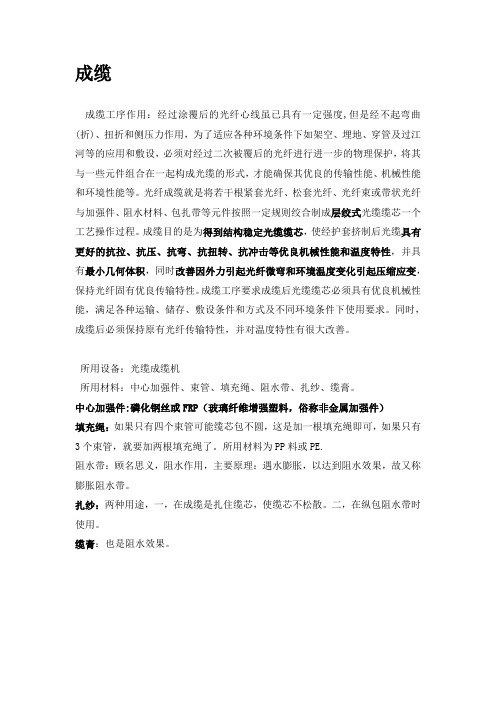

电力电缆生产工艺流程图仅供学习与交流,如有侵权请联系网站删除谢谢2电力电缆制作工艺流程示意图1非铠装型低压电力电缆2铠装型低压电力电缆单线-------- ►检验导电线芯—直流由阳试F 1--- 内衬层 ------ V -----------绝缘电阻试—亠成缆绞合、—绝缘挤出——■钢带铠装_LN 挤包外护套I J 电缆标识_ 1出厂电压试成品包装复绕出厂检单线 检验导电线芯直流电阻试I绝缘电阻试验缆芯绞合、句(带及埴绝缘挤出挤包外护套仅供学习与交流,如有侵权请联系网站删除 谢谢33低压变频电力电缆4耐火非铠装电力电缆出厂电压试验—------ ►复绕出厂检—---> —成品包装——5耐火铠装电力电缆检验 ------- T 绞制导F 直流电阻试验 ________________________1 绕包耐火层内衬层 ---- __绝缘线芯成缆、填充、包带 --- 挤包绝缘层铠装层 _______ ~~丨挤包外护套_~T 出厂电压试验j T 复绕出厂检验成品包装单线 检验导电线芯 直流电阻试总屏蔽层绝缘电阻试 成纟缆绞合、绝缘挤出挤包外护套 电缆标识检验挤包外: :户套F --*绕包耐 甘火层挤包绝缘层绞制导直流电阻试验 绝缘线芯成缆、填充、包带6高压非铠装电力电缆单线--------1检验* 导电线芯■ 直流电阳试* 挤包外护套—4--------成缆绞合、------1 --------[__金属屏蔽—4 -------内外屏绝缘三戻共电缆标识I ■丨出厂电压试I ■丨复绕出厂检I \ 成品包装7高压铠装电力电缆复绕出厂检挤包外护套电缆标识铠装层出厂电压试成品包装仅供学习与交流,如有侵权请联系网站删除谢谢4。

特缆分厂成缆工序培训资料(上上)

特缆分厂成缆工序培训资料一、成缆工艺成缆是大多数多芯电缆生产的一道重要工序,成缆是将若干绝缘线芯或单元组依一定的方式绞合成缆芯的过程,具体是由绞合单线绕缆芯轴线等角速度旋转和缆芯均匀直线运动实现的。

根据待成缆的绝缘线芯直径,成缆可分为对称成缆和非对称成缆。

对称成缆是指绝缘线芯直径完全相同的成缆;非对称成缆是指绝缘线芯直径不同的成缆。

有关成缆的几个概念:1、绞合方向:成缆线芯绞合方向分为左向和右向,一般成缆线芯最外层绞合方向为右向,次外层方向为左向,依次类推,相邻层的绞合方向相反。

判别方法:看成缆后的缆芯上的单根线芯,若单根线芯向右上方向旋转则绞合方向为右向;若单根线芯向左上方向旋转则绞合方向为左向。

2、成缆节距:成缆时每根绝缘线芯同时具有直线和旋转运动,当绝缘线旋转一周时,绝缘线芯沿轴向前进的距离叫成缆节距。

通常用h表示。

3、基圆直径:对于某一绞线层,绞合前的内芯直径称为基圆直径,通常用D0表示。

4、节圆直径:单线绞合在直径为D0的圆柱体上,以单线中心轴线为半径的圆成为节圆,通常用Dˊ表示。

5、成缆直径:成缆后的绞线外接圆直径成为成缆直径,通常用D表示。

6、节径比:成缆节距长度与成缆直径之比成为成缆节径比,通常用m表示。

7、绞入系数:成缆的一个节距内,绝缘线芯的实际长度与成缆节距之比称为绞入系数,通常用K表示。

8、退扭:成缆线芯绞合时,单线以螺旋形卷绕在以基圆为直径的圆柱体上,会产生弯曲和变形,单线在螺旋旋转的同时自身也在沿其轴线方向扭转,单根线芯产生内应力,影响成缆质量。

为了消除或减少内应力,就需要退扭。

一般成缆过程除了线芯绞合外,还包括填充和绕包。

填充的主要作用是保证电缆的圆整美观性,此外,填充还可增加电缆的抗冲击抗挤压的性能。

绕包的主要作用是保证电缆缆芯结构的稳定性,此外,绕包层有时还有阻燃、保护线芯等其它作用。

我分厂所使用的填充材料主要有PP绳和无尘岩棉绳,绕包材料有聚酯带、PP带、玻纤带、PVC带、PE带、低烟无卤带等,各种绕包带的性能不同,不同的电缆使用不同的绕包材料,生产时请按照工艺文件配备绕包材料。

成缆工序讲义

成缆成缆工序作用:经过涂覆后的光纤心线虽已具有一定强度,但是经不起弯曲(折)、扭折和侧压力作用,为了适应各种环境条件下如架空、埋地、穿管及过江河等的应用和敷设,必须对经过二次被覆后的光纤进行进一步的物理保护,将其与一些元件组合在一起构成光缆的形式,才能确保其优良的传输性能、机械性能和环境性能等。

光纤成缆就是将若干根紧套光纤、松套光纤、光纤束或带状光纤与加强件、阻水材料、包扎带等元件按照一定规则绞合制成层绞式光缆缆芯一个工艺操作过程。

成缆目的是为得到结构稳定光缆缆芯,使经护套挤制后光缆具有更好的抗拉、抗压、抗弯、抗扭转、抗冲击等优良机械性能和温度特性,并具有最小几何体积,同时改善因外力引起光纤微弯和环境温度变化引起压缩应变,保持光纤固有优良传输特性。

成缆工序要求成缆后光缆缆芯必须具有优良机械性能,满足各种运输、储存、敷设条件和方式及不同环境条件下使用要求。

同时,成缆后必须保持原有光纤传输特性,并对温度特性有很大改善。

所用设备:光缆成缆机所用材料:中心加强件、束管、填充绳、阻水带、扎纱、缆膏。

中心加强件:磷化钢丝或FRP(玻璃纤维增强塑料,俗称非金属加强件)填充绳:如果只有四个束管可能缆芯包不圆,这是加一根填充绳即可,如果只有3个束管,就要加两根填充绳了。

所用材料为PP料或PE.阻水带:顾名思义,阻水作用,主要原理:遇水膨胀,以达到阻水效果,故又称膨胀阻水带。

扎纱:两种用途,一,在成缆是扎住缆芯,使缆芯不松散。

二,在纵包阻水带时使用。

缆膏:也是阻水效果。

(1)旋转放线机(2)放线支架(3)控制台(4)电子柜(5)包扎开孔头(6)缓冲器支架(7)旋转履带(8)模具支撑(9)盘绞机绞合工艺图层绞式光缆成缆工艺层绞结构是将含光纤的松套光纤、加强件单元、阻水材料和包扎带等材料或其它形式结构的缆芯作为基本单元元件(如一层或多层骨架槽式带状光纤缆芯单元)利用绞合机通过某种绞合方式绞合成缆的一个工艺操作过程。

其工艺基本上延袭了电缆生产的工艺,在三种成缆操作中,它是最成熟的工艺技术。

《电力电缆工序讲义》PPT课件

交联电缆工序讲义

电缆绝缘用聚乙烯中还有一些辅加剂,主要有以 下几种:

交联剂〔如:过氧化物〕,使高分子材料由线型 构造转化为体型构造;

防老剂,抑制或延缓聚合物的氧化反响; 润滑剂,使聚乙烯易于加工。 1kV电压等级以上的交联绝缘电缆线芯有内外屏

蔽,内外屏蔽采用半导电材料,起均匀电场分布 的作用〔导体外表不可能非常光滑〕。

交联电缆工序讲义

三、我公司交联电缆绝缘工序简表

型号

YJV、YJV22、 YJLV、YJLV22 JKYJ JKLYJ KYJV KYJV22 KYJVP KYJVP2 KYJVP2-22 KYJVR KYJVRP

电压等级 1kV 1kV

750kV

芯数 单芯~5芯 1、2、4芯

1~37芯

挤出 绝缘 绝缘

《电力电缆工序讲义》 PPT课件

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

交联电缆工序讲义

一、概论

交联聚乙烯是对聚乙烯改性后得到的网状

—C—CH3 —C—CH3 CH4 H2O

交联附属物大局部随氮气排出,少局部残留在交联 管内形成污垢。

我公司生产额定35kV及以下铜芯、铝芯交联聚乙烯 绝缘电力电缆,常用的有6kV、10kV和35kV三种电 压等级,绝缘厚度分别为3.4、4.5、10.5。

交联电缆工序讲义

电缆型号如下: YJV、YJLV 交联聚乙烯聚氯乙烯护套电力电缆 YJY、YJLY 交联聚乙烯聚乙烯护套电力电缆 YJV22、YJLV22 交联聚乙烯钢带铠装聚氯乙烯护套电力电缆 YJV23、YJLV23 交联聚乙烯钢带铠装聚乙烯护套电力电缆 Y缆JV32、YJLV32 交联聚乙烯细钢丝铠装聚氯乙烯护套电力电 YJV33、YJLV33 交联聚乙烯细钢丝铠装聚乙烯护套电力电缆 Y缆JV42、YJLV42 交联聚乙烯粗钢丝铠装聚氯乙烯护套电力电 YJV43、YJLV43 交联聚乙烯粗钢丝铠装聚乙烯护套电力电缆

成缆学习资料

成缆一、成缆概念:将绝缘线芯按一定的规则绞合起来的工艺过程,包括绞合时线芯间隙的填充和在成缆上的包带过程,叫做成缆。

成缆前注意问题:1、检查半成品(绝缘线芯等)是否合格;2、半成品的产品卡内容应与计划一致,应有检验状态标识和检验员签字,产品卡应与实物相符。

3、线盘应保证清洁无杂物,排线整齐。

4、线芯表面应规整、无凸起、皱折、碰伤,芯号或颜色配套。

二、缆芯:1、成缆绞合方向:成缆绞合方向有左向和右向。

电缆动力线芯必须交合,绞合方向为右向,包带方向相反。

控制线芯绞合方向为左向,包带方向相反。

区别方法:1、将绝缘线芯成缆后,水平放置向前看,如果是左旋为左向,右旋为右向。

2、在生产过程中,面对着成缆机的前端(即放线端),绞笼是顺时针旋转,绞出的方向为右向,反之为左向。

3、用手判别已绞好的线芯,将手掌向上,拇指叉开,其余四指并拢,并拢的四指顺向线芯轴向,如果右手拇指的斜向与单线的斜向一致,就是右向(Z向),如果左手拇指的斜向与单线的斜向一致,就是左向(S向)。

三、各线芯放置位置及填充1、控制线芯可以放在下列位置:a、动力线芯间隙之中;b、绞合为一个单元作为第四芯与动力线芯绞合,绞合节径比不大于8,绞合方向为左向,可以包带或橡皮包覆层,绞合包覆后的外径应与动力线芯外径相当;c、作为第四芯与动力线芯绞合;d、绞合为一个单元置于缆芯中央,绞合节径比不大于8,绞合方向为左向,可以包带或橡皮包覆层。

2、监视线芯可以放在下列位置:a、动力线芯间隙之中;b、作为第四芯与动力线芯绞合;c、与缆芯同心式设置。

3、地线芯可以放在下列位置:a、动力线芯间隙之中;b、作为第四芯与动力线芯绞合(如MY型电缆);c、动力线芯绝缘的外面(如MYPTJ型电缆);d、与缆芯同心式设置(如MCPJB型电缆);e、缆芯中央(如MCPT、MCPTJ型电缆)。

4、缆芯中央无线芯时应填充,缆芯外围间隙可以填充和包带,填充的结果应确保电缆截面的圆整性。

电线电缆成缆工艺培训

2、填充绕包 (4)成缆填充饱满,保证电缆外形圆整,填充物 必须是非吸水性材料,与电缆绝缘有同样的耐温等 级,并且不促使与其接触材料性能的变化。 (5)绕包带的作用不同,分别起扎紧、隔离、内 衬的作用,或兼而有之。必须按工艺规定的层数、 厚度、重叠率、节距进行绕包,包带平整,紧实、 无皱折。 (6)绕包带材料厚度应均匀一致,不应有穿孔、 凸起、皱折、孔眼及其它异常情况。(穿孔带除 外)。 (7)绕包带须非吸水性材料,与电缆相适应的工 作温度,不促使与其接触材料性能的变化。

12、包带(或带绝缘)划伤和损坏 原因分析:

o 1、模子不光滑,锥口弧度小 o 2、拨线环和分线板有损坏而擦伤包带

防止办法:

1、选择良好的模子 2、修理拨线环和分线板,消除缺陷

13、金属屏蔽松散,截面不够

原因分析:

o 1、张力小 o 2、节距不当 o 3、材料规格不符合要求 防止办法: 1、调整张力 2、调整节距 3、检查材料,不符的更换

什么方向?

5、其它 (13)二芯、三芯、四芯的不圆度不大于15%, 3+1芯成缆不圆度不大于20%,整根电缆无 明显蛇形。 (14)分头处两头必须有明显标记,分头长度 不超过1m,电缆的制造长度按标准规定。 (15)收线盘具不得有损伤缆芯的缺陷,其盘 径不小于电缆直径的20倍。 (16)排线整齐、紧实,不得有起落交叉现象。

5、成缆节距不符规定

原因分析: • 工艺齿轮不正确 防止办法: 按工艺正确调整齿轮

6、导线被拉细拉断

原因分析:

• • • • • 1、放线张力过大 2、导线嘴夹线 3、线芯绝缘上有包 4、导线接头不牢 5、收线张力太大 1、调节张力 2、更换损坏的导线嘴 3、注意检查绝缘线芯质量 4、提高接头质量 5、调节收线张力

电缆成缆工艺与教程

成缆工艺学目录第一章:序言第二章:材料和半成品第一节:绝缘线芯第二节;常用材料第三章:成缆工艺装备第一节:成缆机的种类及生产范围第二节:成缆机的结构组成及传动系统第三节:成缆模具和盘具第四节:设备的维护保养第四章:成缆工艺第一节:成缆工艺基本知识第二节:成缆工艺计算第三节:填充、包带及干燥第四节;扇形线芯成缆第五节:分相铅报电缆的成缆第五章:成缆质量控制第一节:成缆质量控制第二节:废品种类及防止方法第一章绪论电缆是用来传输电能或控制信号的。

电力设备用电多数是使用多相电源,所以电力电缆是多芯的,常用三相电源的三芯电缆或四芯电缆(其中有一芯作为地线)。

控制电缆主要是用于控制设备的线路,控制线路需要的根数一般是很多的,因此控制电缆往往是做成多芯的。

这样不仅使用方便、经济,而且对使用三相电源送电的三芯电缆成缆在一起,可以使三相磁场抵消,减小损耗。

因此,在成缆工序中,是将两芯、三芯,甚至是几十根的绝缘线芯绞合在一起。

组成多芯电缆。

这种将绝缘线芯按一定的规则绞合起来的工艺过程,包括绞合时线芯间空隙的填充和在成缆上的包带过程,叫做成缆。

成缆时,绝缘线芯的绞合形式是采用同心层正规绞合,绝缘线芯直径相同的成缆叫做对称成缆,绝缘线芯中直径不同的叫做非对称成缆。

虽然根据需要根数的绝缘线芯绞合在一起的电缆,使用方便经济,但有些电缆是不成缆的,如高压电缆等,这是为了避免结构太大而笨重和技术设备上的原因,制造成单芯电缆。

本书只介绍电缆的成缆工艺极其有关的基础理论。

第二章 材料和半成品第一节绝缘线芯一、导电线芯导电材料有银、铜、金、铝等,但考虑经济与资源等因素,常用的导体有铜和铝两种。

铜导体分软、硬、特硬三种状态。

在电力电缆中一般采用软铜线(TR),要求它的电阻率不大于0.017241Ω·mm2/m,伸长率对不同线径的铜线要求是不同的,线径大伸长率也就大。

线径从0.66~3.00mm 的伸长率为25%,线径3.15~8.00mm的伸长率为30%。

成缆工艺学概论.pptx

(13)绝缘线芯采用数字或颜色识别。

2019-11-11

谢谢聆听

19

(14) 导体屏蔽

●额定电压U0为6KV以上的电缆应挤包绝缘屏蔽。 ●额定电压U0为12KV及以下电缆的挤包型绝缘屏蔽应是可

剥离的。

●半导电层应均匀地包覆在绝缘表面,表面应光滑,不应有尖 角,颗粒,烧焦或擦伤的痕迹。

2019-11-11

谢谢聆听

20

(16)金属屏蔽

●额定电压U0为1.8kV及以上电缆应有金属屏蔽层,金属屏 蔽有铜丝屏蔽和铜带屏蔽两种结构形式,额定电压U0为 21kV及以上,同时标称截面为500mm²及以上电缆的金属屏 蔽层应采用铜丝屏蔽结构。

谢谢聆听

2

第二章 原材料和半制品

第一节 常用材料

一、电缆纸

包括绝缘纸和半导电纸

二、阻燃无纺布包带

主要以涤纶、粘胶纤维为主体,丙纶纤维为粘接的热轧法 工艺生产。该品具有长时间放置、阻燃、不霉、不蛀、不 吸湿、抗拉力强且饶包平整等特点。广泛用于阻燃电缆、 通信电缆、光纤光缆包扎饶包之用。

外 观:纤维分布均匀,表面平整,边缘无裂口。 宽 度:20~80±1mm 卷芯内径:50mm±2 带卷外径:350~400mm 厚度规格:0.13±0.03; 0.16±0.03 ;0.18±0.04 0.20±0.04; 0.25±0.04 mm

2019-11-11

谢谢聆听

6

六、纤维材料的重要技术指标 1.细度 细度是指纤维的粗细。表示方法有两种:定重制和定长制 定重制:用一定重量的长度表示纤维的细度,数值越大, 纤维越细。

电缆成缆工艺讲义

电缆成缆工艺讲义一、成缆的目的成缆时,绝缘线芯的绞合形式是使用同心层正规绞合,绝缘线芯直径相同的成缆叫做对称成缆,绝缘线芯直径不一致的成缆叫做非对称成缆。

尽管根据需要根数的绝缘线芯绞合在一起的电缆,使用方便经济,但有些电缆是不成缆的,如高压电缆等,这是为了避免结构太大而笨重与技术设备上的原因,制造成单芯电缆。

二、成缆绝缘线芯及其它原材料1. 从成缆使用材料上分类2.成缆各辅料的作用a. 包带:包带都有将绞合线缆扎紧、包缚成形的作用,同时根据包带材料不一致还具有其他特殊作用,如玻纤带有一定的耐火作用。

b. 填充:填充都有使成缆后电缆外形圆整,不易变形的作用,同时根据填充材料的不一致还有其它特殊作用,如阻燃填充有阻燃的作用。

3. 从成缆结构来看a.由绝缘线芯数的多少,可将成缆分为:两芯,3芯,4芯,5芯,多芯成缆;b.由绝缘线芯数的几何形状,可将成缆分为:圆形线芯,扇形线芯,瓦形+方形,平扇+方形,扇形+圆形等绝缘线芯成缆。

c. 我公司生产的电缆要紧有两芯,三芯等截面圆形电缆,三芯等截面扇形电缆,四芯、5芯等截面扇形电缆,3+1小扇形电缆,3+1大扇形电缆,4+1芯电缆,与2芯到37芯的操纵电缆。

我公司电力电缆结构示意图如下:三、成缆的基本工艺参数2. 绞合方向:成缆绞合方向有左向右向之分,区别的方法即:将绝缘线芯成缆后,水平放置向前看,假如是左旋为左向,右旋为右向,电缆最外层成缆应为右向。

绞合方向的判定方式如下图:四指沿着电缆线芯轴的方向,拇指与绞线方向一致,若与左手相同为左向,与右手相同为右向。

3. 成缆节距与节距倍数在生产实际中,通常成缆节距是以节距倍数来表示的。

所谓节距倍数,即是节距长度与成缆的直径之比。

用公式表示为:m=L/D式中m—成缆节距倍数;L—成缆节距;D—成缆直径。

关于不一致的产品节距倍数不一致。

通常要求柔软性较高的电缆,规定节距倍数较小。

如:矿用电缆中的电钻电缆,UZ标准规定不大于5倍,U、UP标准规定不大于12~14倍,以使这些电缆具有较好的弯曲性能。

电缆成缆工艺与教程

电缆成缆工艺与教程

电缆成缆工艺是指将一定数量的电线或电缆通过一定的方法、工具和材料进行加工、组合、编织、捆扎等方式,使其成为一条具有一定长度、强度、导电性和外部保护等特性的电缆。

电缆的成缆工艺是电缆生产的关键环节之一,决定了电缆的质量、可靠性和使用寿命,同时也决定了电缆的成本和价值。

电缆成缆的步骤分为以下几个方面:

1. 引线:将电线、电缆引入到成缆机中,注意要将传送轮、敲板、导轮等部位的调整好。

2. 组合:根据电缆的规格和要求,组合不同种类、大小、颜色的电线、电缆。

3. 捻合:将组合好的电线、电缆进行捻合,捻合的程度要根据电缆的要求进行调整。

4. 编织:在电缆的外层进行保护,常用的材料有钢丝、PU、PVC,还可以采用铝箔等材料进行绝缘。

5. 整形:将电缆进行整形,主要是用于电缆的外观美观,除此之外还能增加电缆的强度。

6. 检测:在成缆的不同阶段进行检测,检测的方式主要有机械测试和电学检测,检测结果是判断电缆质量的重要因素。

7. 绕线:成缆完成后进行绕线,将成缆后的电缆进行卷绕,方便管理和存储。

电缆的成缆工艺是一个较为复杂的生产环节,需要经验丰富的技术工人进行操作,同时也需要先进的设备和工具进行辅助,只有这样才能保证电缆的质量、可靠性和使用寿命。

任何一些疏忽或失误都可能导致电缆的质量问题,从而影响到电缆的使用效果和安全问题。

束丝、成缆工序培训资料

LOGO

☆必须的检验项目

束丝工序:

检测方式 检验时机 检 验 要 求 导体类型(裸/镀锡铜或铝包铝)、导体直径、导体 根(股)数、有无合格印章、模具尺寸符合工艺规 定 绞合结构、绞合方向、节距符合工艺规定 自检 试机时 质量合格判定: 绞合圆整、节距均匀,无交叉跳股、无松垮、 无毛刺; 放线轴铜丝所剩数量,机器内部束绞质量:排线平 整、不呈马鞍形、不松垮,无毛刺、无跳股 设备运行平稳、安静 检测工具 目视 千分尺

☆设备操作-束丝机

放线架(见右图):

操作:

①把铜轴装在放线轴上,然后锁紧锁轴螺母;

②把每轴的铜丝通过其正上方的导向轮拉到束线机 的分线板前缠紧; ③通过旋扭“张力调整旋钮” 及煞车皮带来调节适当 的铜线张力,再将有铜线经过的摇摆杆上的绝缘套 往上拨,使“断线控制接触点”能有效接触; 煞车松紧的调整:铜线接好到机器内后,在高于1000RPM的转速后停机,看放线轴 是否能煞住,然后再调整张力。 给线大小张力参考 须用张力表测量

张力控制及升降台

2000RPM(4000转/分) 1600RPM(3200转/分)

2300RPM

Φ 0.08~0.45mm 0.05~1.25mm2 4.22~39.64mm 左右均可 Φ 500

手动调节

Φ 0.38~1.0mm --11.15~60.24mm 左右均可 Φ 610

手动调节

Φ 0.08~0.45mm 0.05~1.25mm2 6~54.7mm 左右均可 Φ 500

线径 0.08 0.1 0.12 0.14 0.16 0.18 0.2 0.22 0.24 0.26

g

40

45

60

75

80

100

120

成缆工艺操作流程

成缆工艺操作流程一、准备工作。

咱们开始成缆之前呀,得把要用的材料和工具都准备好。

材料方面呢,像各种规格的导线那是必不可少的啦,这些导线就像是成缆这个大工程里的小主角,每一根都有它的作用。

还有填充材料,如果把成缆想象成盖房子,那填充材料就像是房子里的软装,让这个“房子”更充实更稳固。

工具的话,成缆机得先检查好,就像检查自己心爱的小玩具有没有哪里坏了一样。

确保机器的各个部件都能正常运转,螺丝有没有拧紧呀,齿轮之间是不是顺滑呀,这些小细节都关系到后面成缆工作的顺利进行呢。

二、放线。

接下来就是放线这个步骤啦。

这就像是在舞台上拉开序幕一样。

把准备好的导线按照一定的顺序放在放线架上。

这个顺序可不能乱哦,就像小朋友排队一样,谁在前谁在后都是有讲究的。

放线的时候要注意张力的控制,要是张力太大了,导线可能就会被拉得太紧,像一个被拉得很紧绷的橡皮筋,容易断掉呢;要是张力太小了,又会松松垮垮的,就像没精神的小懒虫。

所以这个度得好好把握。

三、填充。

放好线之后呀,就轮到填充环节啦。

填充材料这个时候就要闪亮登场喽。

填充的时候要均匀地把填充材料放到导线之间的空隙里。

这就好比是在给一群小伙伴之间的缝隙里塞小礼物,要每个缝隙都照顾到,这样整个成缆的结构才会更紧凑、更稳定。

不能这边塞得多,那边塞得少,那样就不匀称啦,就像一个脸上一边腮红多一边腮红少的小丑,不好看也不科学呢。

四、成缆。

填充好之后,就正式进入成缆的核心部分啦。

启动成缆机,看着那些导线和填充材料在机器的带动下慢慢缠绕在一起,就像一群小伙伴手拉手跳舞一样。

这个时候呢,要时刻关注机器的运行状态,看看有没有导线打结呀,或者是缠绕得不均匀的情况。

要是发现问题,就得赶紧停下来调整,就像跳舞的时候发现有人脚步乱了,得停下来重新排好队再继续一样。

在成缆的过程中,速度也很重要,不能太快,太快了容易出问题;也不能太慢,太慢了就会影响工作效率,就像小蜗牛爬得太慢,可赶不上工期呢。

五、装盘。

电缆生产流程ppt课件

2023/12/1

绞合设备 裸绞线和绞合线芯可概括为绞线和束线两种形式 。 所用的主要设备为:束丝机、管绞机、笼绞机等。

束丝机

管绞机

2023/12/1

绞合设备

36B 笼 绞 机

2023/12/1

绞线机与束丝机的比较

绞线机

1、生产规格大 2、可以分层绞合 3、不同绞笼可以不同方向 4、设备体积庞大、笨重、速度慢 5、不能连续放线 6、有退扭和不退扭两种方式 7、绞合有规律,结构尺寸精确

的外形,一般都需要将其绞合为圆形。绞合的机 理与导体绞制相仿,由于绞制节径较大,大多采 用无退扭方式。成缆的技术要求:一是杜绝异型 绝缘线芯翻身而导致电缆的扭弯;二是防止绝缘 层被划伤。

大部分电缆在成缆的同时伴随另外两个工序 的完成:一个是填充,保证成缆后电缆的圆整和 稳定;一个是绑扎,保证缆芯不松散。

2023/12/1

电缆生产流程

电力电缆(电源线系列)的主要生产流 程有以下几个步骤:

铜板熔炼 铠装

外护套

轧制、拉丝 内衬层

成品检测

退火 成缆

束丝、绞线 绝缘

2023/12/1

铜、铝单丝拉制 电线电缆常用的铜、铝杆材,在常

温下,利用拉丝机通过一道或数道拉伸 模具的模孔,使其截面减小、长度增加、 强度提高。拉丝是各电线电缆公司的首 道工序,拉丝的主要工艺参数是配模技 术。

2023/12/1

电缆绝缘挤出设备

2023/12/1

成缆的定义:

–将绝缘线芯按一定的规则绞合起来的 工艺,包括绞合时线芯间空隙填充和在 缆芯上包带的过程叫做成缆。

成缆的目的

–满足多芯要求 –电缆结构稳定 –增加电缆柔软度 –三相磁场抵消,减少损耗

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成缆

成缆工序作用:经过涂覆后的光纤心线虽已具有一定强度,但是经不起弯曲(折)、扭折和侧压力作用,为了适应各种环境条件下如架空、埋地、穿管及过江河等的应用和敷设,必须对经过二次被覆后的光纤进行进一步的物理保护,将其与一些元件组合在一起构成光缆的形式,才能确保其优良的传输性能、机械性能和环境性能等。

光纤成缆就是将若干根紧套光纤、松套光纤、光纤束或带状光纤与加强件、阻水材料、包扎带等元件按照一定规则绞合制成层绞式光缆缆芯一个工艺操作过程。

成缆目的是为得到结构稳定光缆缆芯,使经护套挤制后光缆具有更好的抗拉、抗压、抗弯、抗扭转、抗冲击等优良机械性能和温度特性,并具有最小几何体积,同时改善因外力引起光纤微弯和环境温度变化引起压缩应变,保持光纤固有优良传输特性。

成缆工序要求成缆后光缆缆芯必须具有优良机械性能,满足各种运输、储存、敷设条件和方式及不同环境条件下使用要求。

同时,成缆后必须保持原有光纤传输特性,并对温度特性有很大改善。

所用设备:光缆成缆机

所用材料:中心加强件、束管、填充绳、阻水带、扎纱、缆膏。

中心加强件:磷化钢丝或FRP(玻璃纤维增强塑料,俗称非金属加强件)

填充绳:如果只有四个束管可能缆芯包不圆,这是加一根填充绳即可,如果只有3个束管,就要加两根填充绳了。

所用材料为PP料或PE.

阻水带:顾名思义,阻水作用,主要原理:遇水膨胀,以达到阻水效果,故又称膨胀阻水带。

扎纱:两种用途,一,在成缆是扎住缆芯,使缆芯不松散。

二,在纵包阻水带时使用。

缆膏:也是阻水效果。

(1)旋转放线机(2)放线支架(3)控制台(4)电子柜(5)包扎开孔头(6)缓冲器支架

(7)旋转履带(8)模具支撑(9)盘绞机

绞合工艺图

层绞式光缆成缆工艺

层绞结构是将含光纤的松套光纤、加强件单元、阻水材料和包扎带等材料或其它形式结构的缆芯作为基本单元元件(如一层或多层骨架槽式带状光纤缆芯单元)利用绞合机通过某种绞合方式绞合成缆的一个工艺操作过程。

其工艺基本上延袭了电缆生产的工艺,在三种成缆操作中,它是最成熟的工艺技术。

其根据绞合方式的不同,可分为SZ绞合(又称左右绞合)和螺旋绞合(又称单方向绞合、S绞或Z绞)两种,两种工艺生产的光缆性能相近,但成缆工艺和设备却有着很大的差别。

在绞合过程中,松套光纤和光缆两者间的长度必须形成一定的余长,而获得这种余长的方法就是采用光纤的SZ绞或螺旋绞合的方法实现,可参阅第四章相关内容。

1)SZ绞合工艺

所谓SZ绞合就是当绞合元件沿光缆纵轴方向在达到规定的S方向(或Z方向)绞合回转圈数后,然后换向再沿Z方向(或S方向)绞合与S方向绞合的回转圈数相同的圈数后,再重新开始另一次绞合循环的绞合形式。

在换向点,绞合元件与光缆轴向平行,由于绞合元件具有一定硬度,为保持绞合元件换向时处于一个较为适当的绞合位置,在SZ绞合缆芯的绞合元件上必须绕包上包扎带固定,在绞合元件的空隙处填充聚乙稀填充绳,使绞合单元结构更加稳定,并填充光缆阻水油膏(简称缆膏)吸收外部浸入的水分。

SZ绞合工艺的实现是由一台SZ绞合机完成。

SZ绞合的生产速度较快,生产效率高,对各绞合单元内的光纤,由

于有二个方向的绞合,松套光纤因绞合引起的变形被降低到最少并可以得到补偿。

其缺点是绞合节距不易控制,由于在光缆成缆过程中,光纤绞合节距是至关重要的,它对二次余长ε的形成,光缆的温度特性和柔软特性都有着非常重要的影响,绞合节距过大,拉伸或收缩余长达不到设计要求;过小,则不能满足光纤的弯曲性能要求。

考虑到SZ绞合是一个往复绞合过程,存在换向的问题,因此,在选择绞合节距时应比计算值略小些。

其弯曲半径沿缆芯纵轴是变化的,在换向点处达到最大值,在两换向点中间为最小值。

为控制好产品质量。

保证缆芯余长正常且衰减符合要求是非常重要。

所以在生产过程中,必须严格控制好绞合节距、扎纱节距、扎纱张力、放线张力及加强件放线张力等工艺参数。

扎纱张力

包扎带可以起到固定缆芯作用,如使用阻水带作包扎带、其又具有吸水作用,一般包扎带的扎纱节距必须保证缆芯不松散。

扎纱张力是一个非常重要参数,它与光纤的衰减紧密相关,不宜过大或过小。

张力过小,容易造成扎纱松散,缆芯固定松弛,并且容易在下道工序的挤制护套时造成断缆事故(聚纱,透明胶带,绕包膜);而张力过大,会出现包扎带扎扁光纤套管现象,使套管内的一次着色光纤受到应力的作用,产生弯曲衰减增大、台阶、或断纤。

松套管放线张力(管径φ<3.0mm)应控制在30g-50g范围内,过大产生吃余长现象,容易造成松套管断裂等质量事故。

一般应根据松套管余长的大小合理调节放线张力,并时刻注意松套管余长的变化。

模具的匹配

SZ绞合成缆模具一般有定径模、过线模、油膏模等,其中定径模是最关键的一个模具,它关系到缆芯的各项指标。

定径模尺寸过大,易造成缆芯结合不紧密,结构不稳定,并浪费填充材料,影响光缆的机械性能;过小,则造成缆芯无法通过定径模而被拉断或因其受力造成衰减增大。

过线模的作用是在缆芯外径允许的偏差范围内对缆芯外径进行适当地控制,其尺寸应根据实际情况而定,但有一点一定要注意,那就是不能与定径模尺寸相差太大。

油膏模的选用要保证充油的饱满度。

SZ绞合成缆机

SZ绞合机特点:芯线自固定的多头放线盘放出,经SZ绞合摇摆头实现SZ 绞合,成缆后又收线到固定的收线盘上。

成缆时芯线首先沿一个方向绞合,当达到预定的圈数时,开始换向,进行反方向的绞合,SZ方向的绞合圈数相同。

“SZ”中的S指的是左旋绞合成缆后,芯线向下旋转的外形与S字母形状相似;Z指的是右旋绞合成缆后芯线向上旋的外形与字母Z的形状相似。

SZ成缆技术的关键是在绞合时,要求设备既能快速地改变旋转方向,又能确保绞合后的缆芯保有要求的形状和尺寸,不致松散。

常用的SZ绞合机有德国Frish公司生产的管状储线器式SZ绞合机、瑞士Maillofor股份公司生产的“Focur”SZ绞合机等。

SZ绞合机主要由以下部件组成:

中心加强件放线架和中心加强件张力控制装置,

主要包括多头固定加强件放线盘、放线张力测量轮、放线张力调节轮及张力传感器构成,其作用是以恒定的张力自放线盘上放出加强件并实时控制并调节加强件的放线张力;

多头光纤/填充绳放线架,

放出多根松套光纤(或带纤)/填充绳;SZ绞合摇摆头(简称绞合头)的作用是实现光纤的SZ绞合;

双向扎纱装置,

作用是利用聚酯绳包扎绞合后换向点处的缆芯,避免缆芯松散;阻扭装置,这里使用阻扭装置的目的是防止缆芯绞合后产生扭曲故障;

光缆缆芯牵引装置,

为绞合后的成缆缆芯提供牵引张力,引导缆芯收线;

层绞式缆芯收线架

,包括缆芯排线轮、收线轮、收线张力控制轮、收线张力测量轮和收线张力传感器,将绞合后的缆芯按照一定的排线节距排线并收到收线盘上,同时控制收线张力的大小;

阻水油膏填充设备

为防止缆芯渗水,而填充吸水缆膏;聚酯带绕包/纵包设备(俗称绕包头)包扎阻水用的聚酯带。

绞合成缆工艺基本特点

SZ绞与螺旋绞基本工作原理,从图中可以看出,盘绞式成缆机成缆原理是由收线盘经一个方向(S方向或Z方向)旋转而使缆芯缆化,成为一个稳定地结构,在此过程中,盘绞机所有盘具都要旋转,目的是实现退扭,松套管/填充绳、中心加强元件也随着往同一个方向旋转,会产生扭曲扭转,故需要退扭。

而SZ绞合成缆机在绞合时只利用绞合摇摆头实现SZ向绞合,其他盘具不需要旋转,相比之下,SZ绞合的成缆工艺的优势非常明显。

SZ绞与笼绞或盘绞相比,具有非常优越性能,因此得到了更广泛应用。

这种绞合形式具有如下优点:

A.光纤从固定的放线架中放出,易实现主动放线而达到光纤放线张力的自动控制。

这对笼绞式成缆就比较困难,因为放线架放置在转动的绞笼上,即使在技术上可以实现,但所需高昂的投资。

由于张力控制精确,光纤免受离心力作用,所以可提高光缆的成品率;

B.放线架是固定不动的,可以采用组合形式,因而对光缆制造长度及芯数的随变性有较大的适应能力;

C.因为SZ绞合设备中没有笨重的转动部件,所以成缆速度可大大提高,SZ 绞合摇摆头可达400~600rpm,如果其他环节的各因素得到最佳的匹配,那么成缆速度可得到很大的改善;

D.由于SZ绞合是周期性的正反绞合,所以在光缆全长上不存在扭曲扭转问题,因而退扭问题已显的不是那么重要;

E.S绞和Z绞的换向点有充分的余长,因此接头接续比较方便;

F.设备尺寸小,造价很低。

SZ绞合方式的缺点:在每一个大节距中的S向或Z向的小节距内,由于绞合机结构中存在光纤和机械结构间接触的径向摩擦力,可能会使光纤产生某种程度的扭转,而这种扭转靠退扭机构是很难实现退扭的;若将SZ绞合设备采用特殊的设计,可将因此产生的扭转程度降到最小;光缆总长度上不存在扭转,使光纤不受影响。

关键工艺控制及常见质量问题处理

1、缆芯外径——(大,断缆芯或鼓包;小——渗水)

2、绞合节距——(

3、扎纱节距——(

4、张力(束管放线、加强件放线、扎纱张力、收线张力)束管放线张力——

加强件放线——

扎纱张力——

收线

5、填充绳。