硬质材料之硬质合金与硬质合金涂层

材料表面工程-硬质合金涂层

LOGO

目录

定义 涂层工艺 涂层材料 涂层结构 基体 发展

定义及目的

定义:硬质合金涂层是在韧性好的硬质合金 基体上涂覆耐磨性高的硬质涂层。 目的:使刀具能抵抗各种特定的耐磨机理 , 显著提高刀具的功能和刀具的使用寿命 ,并 可大幅度提高刀具的加工效率。

涂层工艺

CVD技术主要用于硬质合 金车削类刀具的表面涂层 ,涂层刀具适用于中到重 型切削的高速粗加工。

涂层工艺

离子镀法

离子镀(IP)法是 采用离子和具有 能量的中性原子 轰击溅射净化后 的基体(沉积前) 并在沉积过程中 控制涂层成核和 生长过程。

涂层工艺

溅射法

溅射法是在高真 空充入适量的氩 气,氩气发生电 离,氩离子被阴 极加速并轰击阴 极靶表面,将靶 材表面原子溅射 出来沉积在基底 表面上形成薄膜 。

涂层材料

涂层结构

单层及多元涂层 多层涂层

梯度涂层

涂层结构

多层涂层金相结构图

TiN-TiCN-TiN-Al2O3-TiN

涂层基体

发展

(1)涂层工艺温度越来越低, 尽量减少了涂层过程中产生的应 力集中。 (2)为满足不同的切削加工需求, 涂层成分更加复杂、更有针 对性。 (3)复合涂层中各单一成分涂层的厚度越来越薄, 并逐步趋于 纳米化。 (4)涂层硬质合金刀具将采用复合表面处理技术, 实现成分、 组织结构的梯度过渡, 获得性能更好的涂层组织以及更高界 面结合强度的产品。

PVD技术适用于硬质合金 精密复杂刀具的涂层处理 。

涂层工艺

工艺过程

汽化

物理气相沉积

相互间反应

涂层材料

原子,分子,离子

迁移

吸附 堆集 形核 长大

金属陶瓷(硬质合金)

1.3 硬质合金的性能特点、分类及应用

1.3.1硬质合金的性能特点 (1)高硬度、耐磨性好、高热硬性 高硬度、耐磨性好、 (2)抗压强度、弹性模量高 抗压强度、 抗压强度高可达6000MPa, 抗压强度高可达6000MPa,但抗弯强度 6000MPa 低,只有高速钢的1/3~1/2。弹性模 只有高速钢的1 量很高,韧性很差。 量很高,韧性很差。

TIC 刀具

(3)通用硬质合金 ) 主要成分是碳化钨、碳化钛、碳化钽(或碳化铌)及钴。 主要成分是碳化钨、碳化钛、碳化钽(或碳化铌)及钴。这 类硬质合金又称通用硬质合金或万能硬质合金。 类硬质合金又称通用硬质合金或万能硬质合金。 其牌号由“ 两字汉语拼音字首) 其牌号由“YW”(“硬”、“万”两字汉语拼音字首)加顺 ( 序号组成, 序号组成,如 YW1。 。

1.4 烧结成型

硬质合金烧结成型就是将粉末压制成坯料,再进烧结炉加热到 硬质合金烧结成型就是将粉末压制成坯料, 一定温度(烧结温度),并保持一定的时间(保温时间), ),并保持一定的时间 ),然后 一定温度(烧结温度),并保持一定的时间(保温时间),然后 冷却下来, 冷却下来,从而得到所需性能的硬质合金材料 。 硬质合金烧结过程可以分为四个基本阶段: 硬质合金烧结过程可以分为四个基本阶段: 1:脱除成形剂及预烧阶段,在这个阶段烧结体发生如下变化: :脱除成形剂及预烧阶段,在这个阶段烧结体发生如下变化: 成型剂的脱除,烧结初期随着温度的升高, 成型剂的脱除,烧结初期随着温度的升高,成型剂逐渐分解 或汽化,排除出烧结体,与此同时, 或汽化,排除出烧结体,与此同时,成型剂或多或少给烧结体增 增碳量将随成型剂的种类、数量以及烧结工艺的不同而改变。 碳,增碳量将随成型剂的种类、数量以及烧结工艺的不同而改变。 粉末表面氧化物被还原,在烧结温度下, 粉末表面氧化物被还原,在烧结温度下,氢可以还原钴和钨的 氧化物,若在真空脱除成型剂和烧结时,碳氧反应还不强烈。粉 氧化物,若在真空脱除成型剂和烧结时,碳氧反应还不强烈。 末颗粒间的接触应力逐渐消除,粘结金属粉末开始产生回复和再 末颗粒间的接触应力逐渐消除, 结晶,表面扩散开始发生,压块强度有所提高。 结晶,表面扩散开始发生,压块强度有所提高。

材料工程的创新——新型超硬材料

材料工程的创新——新型超硬材料材料科学和工程在人类的发展史中扮演着重要的角色。

作为现代化生产最基础的科学之一,材料工程的研究和发展已经为人类社会的各个领域提供了重要的支撑。

随着科技的不断进步和人类对物质本质的更深入探寻,新型超硬材料的研发和应用成为当今最热门的领域之一。

一、新型超硬材料的基本特性新型超硬材料是材料工程中的一个重要分支,它的研究和应用广泛涉及到制造业、航空航天、国防、汽车、生命医学、能源等多个领域。

新型超硬材料主要包括单晶硬质材料、涂层硬质合金材料、热喷涂材料等多种类型。

这些材料具有的主要特性包括高硬度、高强度、高耐磨性、耐腐蚀性以及优异的导热性和导电性能等。

其中,单晶硬质材料以其高硬度、高强度、高耐磨性等性能而备受关注。

预测研究表明,单晶硬质材料将成为未来超硬材料的主流趋势。

例如,碳化硅、氮化硼、硼化钛、硼氮化硅等材料,不仅具有较高的硬度和高强度,而且具有优异的耐热性和化学稳定性,可用于磨具、切削刀具、喷嘴等领域的制造。

另一个有广泛应用的超硬材料组成是涂层硬质合金材料。

涂层硬质合金材料是指将硬质合金材料涂覆在机械零件表面,以提高机械零件的耐磨性、耐热性等性能的材料。

与喷涂涂层相比,化学气相沉积涂层工艺与耐磨性和抗氧化性能等方面具有独特优势。

涂层硬质合金材料采用化学气相沉积涂层工艺,能够获得高硬度、高韧度和优异的切削性能,以及无需二次加工和高稳定性等显著优点。

热喷涂材料是制备超硬材料的另一种方法。

热喷涂提供了一种“材料可塑性”的解决方案,可以制备具有各种性能的材料。

热喷涂技术的重要性在于可以制备复合材料,这些材料可以结合多种性质,例如高强度、高硬度和高耐热性。

二、新型超硬材料的应用及发展前景新型超硬材料在现代生产和科技发展中的应用十分广泛。

随着生产技术的推进和制造技术的不断提高,新型超硬材料的应用已经不仅仅局限于传统领域。

例如在航空航天领域,新型超硬材料被广泛应用于高温合金材料、热障涂层材料、发动机零件等。

硬质合金切削刀具的材料选择与表面涂层优化

硬质合金切削刀具的材料选择与表面涂层优化硬质合金切削刀具是现代制造业中广泛应用的工具,它能够高效地进行金属切削加工。

在选择硬质合金切削刀具的材料和优化表面涂层方面,存在着一系列的考虑因素。

本文将深入探讨硬质合金切削刀具材料选择和表面涂层优化的相关问题。

首先,硬质合金切削刀具的材料选择对其性能和寿命有着重要影响。

目前市场上常见的硬质合金切削刀具材料包括钨钛合金、钨钼合金、钨钨合金等。

这些材料具有高硬度、热稳定性和耐磨性的特点,能够满足各种切削加工的需求。

在选择硬质合金切削刀具材料时,应根据具体的切削材料和加工条件进行考虑。

不同材料的硬质合金切削刀具在不同切削材料和加工条件下的性能表现也有所不同。

钨钛合金切削刀具适用于加工碳钢、不锈钢等材料,具有优异的切削性能和较长的使用寿命;钨钼合金切削刀具适用于高硬度材料的切削加工,具有较好的耐磨性和耐热性;钨钨合金切削刀具适用于加工高温合金等材料,具有良好的耐磨性和抗蚀性。

其次,硬质合金切削刀具的表面涂层优化也是提高刀具性能和寿命的关键。

表面涂层能够提供刀具表面的硬度、抗磨性和耐热性,从而降低切削时的热失效和磨损。

常见的硬质合金切削刀具表面涂层包括涂层碳化物、涂层氮化物和多层复合涂层等。

涂层碳化物主要是利用碳化物材料进行表面改性,提高切削刀具的硬度和耐磨性;涂层氮化物主要是通过氮化处理,形成硬度更高的氮化物层,提高切削刀具的耐磨性和耐热性;多层复合涂层是通过在刀具表面层叠多种材料,并通过控制不同材料的厚度和组合,达到提高切削刀具性能的目的。

在进行硬质合金切削刀具表面涂层优化时,应根据切削材料、加工条件和切削过程中的磨损机理来选择合适的涂层类型。

以增加刀具的硬度和抗磨性为主要目标,选择碳化物涂层;以提高刀具的耐热性和耐磨性为主要目标,选择氮化物涂层。

同时,在选择涂层材料时,还应考虑成本、制备工艺和刀具几何形状等因素。

此外,刀具表面涂层的结构和性能也需要进行优化。

钻头材质图图层颜色与用途

钻头材质图图层颜色与用途钻头材质是决定钻头耐磨性、切削性和散热性能的重要因素之一。

根据不同的应用场景和需求,钻头常使用不同种类的材质来制造。

对于不同的钻头材质,其图层颜色和用途也会有所区别。

下面将会详细介绍几种常见的钻头材质、图层颜色以及它们的用途。

1. 高速钢(高硬度合金钢):高速钢是一种优质的钻头材质,通常颜色为灰色或深灰色。

由于高速钢具有较高的硬度和强度,适用于切削大多数的金属材料,如钢、铝、铜、铁等。

高速钢钻头可以在高温和高速的工作环境下保持其硬度和刚性,因此在工业中应用较广泛。

2. 硬质合金:硬质合金钻头的图层颜色主要是钨钢色,即灰色或黑色。

硬质合金通常是由钨钴和其他金属粉末经过高温压制、烧结和砂轮修整而成。

硬质合金钻头具有优异的切削性能和耐磨性,适用于加工硬质材料如铸铁、不锈钢和钛合金等。

硬质合金钻头在很多领域都有应用,如航空航天、汽车制造、机械加工等。

3. 镀钛钻头:镀钛钻头是一种常见的表面处理技术,用于提高钻头的耐磨性和延长使用寿命。

其图层颜色通常是金黄色。

镀钛钻头由高速钢或硬质合金基体经过表面处理工艺,将一层薄膜的钛合金沉积在钻头表面,从而提高钻头的硬度和耐磨性。

镀钛钻头适用于切削各种材料,特别是耐高温材料,如铸铁、不锈钢和钛合金等。

4. 钻石钻头:钻石钻头是一种高级的切削工具,其图层颜色为金黄色或透明色。

钻石是一种天然的超硬材料,具有极高的硬度和耐磨性。

钻石钻头适用于高硬度材料或非金属材料的加工,如陶瓷、玻璃、岩石、大理石等。

由于钻石钻头的价格昂贵,因此一般适用于特殊的领域,如珠宝、切割工具等。

除了上述提到的几种常见的钻头材质,还有其他一些特殊材质的钻头,如碳化硅钻头、陶瓷钻头、纳米复合涂层钻头等。

这些钻头材质在特定的应用领域中具有独特的优势和适应性。

总结起来,钻头的材质图层颜色与其用途密切相关。

高速钢钻头适用于切削大多数金属材料;硬质合金钻头适用于切削硬质材料;镀钛钻头适用于提高耐磨性和延长使用寿命;钻石钻头适用于切削高硬度或非金属材料。

刀具材料:硬质合金讲解

切削速度(m/min)

500

200 100 50 20

碳素工具钢

1800 1850

10

合金工具钢 1900 1950 2000 年代

图10 刀具材料的发展与切削加工高速化的关系

1-1刀具材料的发展情况

4

上海大学

2.硬质合金

随着工业的发展需求,工具钢(碳素工具 钢、合金工具钢、高速钢)已经不能满足行业 对高效率加工、高质量加工和难加工材料的加 工要求,因此20世纪20到30年代行业领域发明 了钨钴钛类硬质合金。

①钨钴类硬质合金(YG)(WC+CO )

②钨钛钴类硬质合金(YT)( WC-TiC-CO) ③钨钽(铌)钴类硬质合金(YA)( WC-TaC(NbC)-CO ) ④钨钛钽(铌)钴类硬质合金(YW)( WC-TiC-Ni-Mo

)

以上四种硬质合金的主要成分都是WC,故统称为 WC 基硬质合金。

⑤碳化钛基类硬质合金(YN)

5

上海大学

2.1硬质合金的性能特点

硬质合金是由高硬度、高熔点的金属碳化物(WC、 TiC等)微粉和金属黏结剂(Co、Ni、Mo等)经高压成形 ,并在1500℃左右的高温下烧结而成的粉末冶金制品。 硬质合金的硬度高达 89~94HRA,耐磨性很好,能切 削淬火钢等硬度高的材料。 硬质合金的耐热性为 800~1000 ℃,切削速度可达 100 m/min 以上,但其抗弯强度低、韧性差、怕冲击和振动, 制造工艺性差。

14

上海大学

·

2.4新型硬质合金

1)细晶粒、超细晶粒硬质合金

2-8 超 细 晶 粒 整 体 硬 质 合 金 涂 层 精 密 铣 刀

特点:使用细晶 粒,加抑制剂, 采用新进的烧结 工艺,多用于YG 类合金,可以较 大提高硬度、耐 磨性、抗弯强度 和韧性。 可用于加工高硬 度难加工材料。

硬质合金材料

硬质合金材料

硬质合金材料,又称硬质合金,是一种由钨、钴、钛、钼等金属粉末以及少量

粘结剂混合压制而成的坚硬材料。

它具有高硬度、耐磨、耐腐蚀、高强度和高熔点等特点,因此在机械加工、矿山工具、石油钻采、军工等领域有着广泛的应用。

首先,硬质合金材料的硬度非常高,通常在HRA80以上,有的甚至可以达到HRA90以上。

这种超高硬度使得硬质合金材料成为了加工硬质材料的理想选择,

比如加工钢铁、合金钢、铸铁、不锈钢等材料时,硬质合金刀具能够保持锋利,不易磨损,从而提高了加工效率和加工质量。

其次,硬质合金材料具有良好的耐磨性和耐腐蚀性。

在高速切削、重载切削等

恶劣工况下,硬质合金刀具能够保持较长时间的使用寿命,不易出现断裂、磨损等现象。

同时,硬质合金材料也具有良好的耐腐蚀性,能够在恶劣的工作环境下保持稳定的性能,延长使用寿命。

另外,硬质合金材料还具有高强度和高熔点的特点。

这使得硬质合金材料在高

温高压的环境下仍能保持稳定的性能,不易发生变形、断裂等现象。

因此,在矿山工具、石油钻采、军工等领域有着广泛的应用。

总的来说,硬质合金材料以其高硬度、耐磨、耐腐蚀、高强度和高熔点的特点,在机械加工、矿山工具、石油钻采、军工等领域有着广泛的应用前景。

未来,随着科学技术的不断进步,硬质合金材料的性能将得到进一步提升,应用领域也将不断扩大,为人类的生产生活带来更多的便利和效益。

硬 质 合 金 基 本 知 识 介 绍

在制造钛钨钴合金时,碳化钛通常是以TiC-WC固 溶体(复式碳化物)的形式加入的,其原因是:工 业碳化钛一般均含有较多的氧(还有氮),并且 TiC与TiO的晶格类型相同,晶格常数相近,因而很 容易形成连续固溶体。如果碳化钛直接加入合金混 合料中,则在合金烧结时形成TiC-WC固溶体,这 时由于碳原子置换TiC晶格中的氧原子和氮原子而 析出CO和N2气体。这样,就阻碍了合金的正常收 缩,使合金的孔隙度增加。但是,在TiC-WC复式 碳化物形成的过程中,可以在很大程度上排除TiC 晶格中的氧和氮。因此,将碳化钛预先制成复式碳 化物加入合金中,将有利于合金的烧结,保证合金 的质量。

混合料的制备

制备混合料的目的,在于使碳化物和粘结金

属粉末混合均匀,并且使它们进一步磨细。 硬质合金成品的性能,在很大程度上取决于 混合料的制备方法。

精密全自动压力机

硬质合金的烧结原理

烧结是粉末冶金制品生产中重要的工序之一,

其目的是使制品强化,以达到最终要求的物 理机械性能,硬质合金的烧结是典型的液相 烧结过程,它的烧结过程可分为三个阶段:

二、WC-TiC-Co硬质合金

WC-TiC-Co(YT)类硬质合金适于加工塑性材料如 钢材。钢料由于加工时塑性变形很大,与刀具之间 的摩擦剧烈,因此切削温度高。YT类合金具有较高 的硬度,特别是有较高的耐热性,在高温时的硬度 和抗压强度比YG类合金高,抗氧化性能好。另外, 在加工钢材时,YT类合金有很高的耐磨性。YT类 硬质合金的导热性较差,切削时传入刀具的热量较 少,大部分的热量集中在切削中,切削受强热后会 发生软化,因而有利于切屑过程的顺利进行。 YT类硬质合金中含钴量较多、含碳化钛较少时,抗 弯强度较高,较能承受冲击,适于作粗加工用;含 钴量较少、含碳化钛较多时,耐磨性及耐热性较好, 适于作精加工用。但含碳化钛愈高,其磨加工性和 焊接性能也愈差,刃磨及焊接时容易产生裂纹。

硬质涂层知识图文并茂详解(2大类10种)

硬质涂层知识图文并茂详解(2大类10种)硬质涂层是指具有一定厚度(一般为微米量级)、显微硬度在20GPa以上的涂层。

硬质涂层具有高的硬度、低的摩擦因数、良好的耐高温和耐腐蚀性能,在机械加工、模具制造、地质钻探、纺织工业及航空航天等领域发挥着越来越重要的作用。

根据显微硬度不同,硬质涂层可分为两种:一种是显微硬度介于20~40GPa之间的普通硬质涂层;另一种是显微硬度超过40GPa的超硬涂层。

1、普通硬质涂层普通硬质涂层材料大多是过渡族金属与非金属构成的化合物、金属间化合物等。

这些化合物通常通过金属键、共价键、离子键或离子键和金属键的混合键键合而成,因具有极高的硬度而主要作高速钢、硬质合金和金属陶瓷等刀具的涂层。

除了具有高硬度和高耐磨性之外,普通硬质涂层通常还具有优良的耐热性、抗氧化性、耐腐蚀性以及良好的绝缘性能。

目前常见的普通硬质涂层主要包括氮化物、硼化物、氧化物和碳化物涂层等。

1)、氮化物涂层金属氮化物一般具有熔点和硬度高,热稳定性能、耐腐蚀性能和抗氧化性能优良等特点。

钛、铬、钒、铌、锆、铪等过渡族金属的氮化物通常被用作刀具表面的强化涂层。

常见的应用最广泛的是钛、铬氮化物涂层。

TiN涂层具有硬度高、韧性好、化学稳定性好和色泽华丽等优点,已在工具行业上成功应用,曾被誉为“工具上的一次革命”。

该涂层除了可作为功能涂层外,还可作为装饰涂层;与TiN 涂层相比,CrN涂层的摩擦因数更低,耐高温和耐腐蚀性能更好,并且具有较高的溅射产额,有利于大批量的工业生产。

此外,CrN涂层的内应力较低,在不同基体上的涂层厚度可达40μm,而TiN涂层的厚度只能达到约10μm。

上图TiN涂层氮化物涂层的制备方法主要包括离子镀(电弧离子镀、空心阴极离子镀)、磁控溅射和CVD等。

其中CVD技术的成本较低,且制备的涂层能显著延长刀具的使用寿命,但普通CVD技术的制备温度很高,超过了绝大数常用刀具材料的热处理温度,因而可用CVD技术来制备涂层的刀具材料极为有限(实际上只有硬质合金满足条件)。

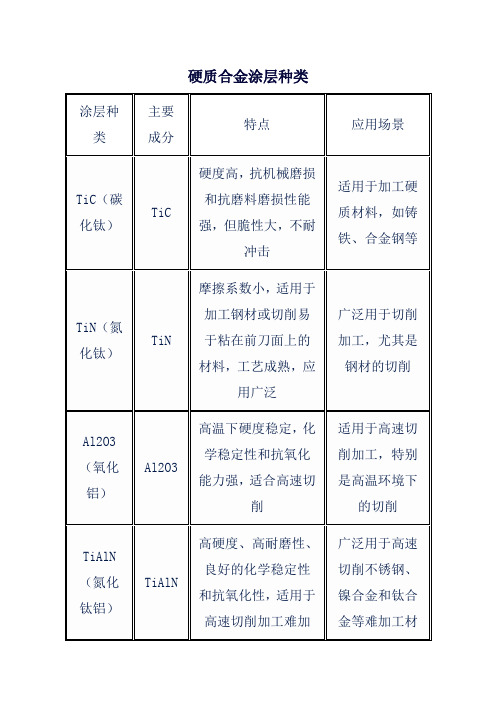

硬质合金涂层种类

涂层种类

主要成分

特点

应用场景

TiC(碳化钛)

TiC

硬度高,抗机械磨损和抗磨料磨损性能强,但脆性大,不耐冲击

适用于加工硬质材料,如铸铁、合金钢等

TiN(氮化钛)

TiN

摩擦系数小,适用于加工钢材或切削易于粘在前刀面上的材料,工艺成熟,应用广泛

广泛用于切削加工,尤其是钢材的切削

Al2O3(氧化铝)

在某些特定应用场景下,如要求极高耐磨性的场合

CrN(氮化铬)

CrN

高硬度、良好的耐腐蚀性,适用于某些特定切削环境和材料

在需要耐腐蚀性和耐磨性并重的场合

金刚石涂用于极端切削条件,如超硬材料的加工

Al2O3

高温下硬度稳定,化学稳定性和抗氧化能力强,适合高速切削

适用于高速切削加工,特别是高温环境下的切削

TiAlN(氮化钛铝)

TiAlN

高硬度、高耐磨性、良好的化学稳定性和抗氧化性,适用于高速切削加工难加工材料

广泛用于高速切削不锈钢、镍合金和钛合金等难加工材料

WC(碳化钨)

WC

高硬度、高耐磨性,是硬质合金的主要成分之一,也可作为涂层材料使用

硬质材料之硬质合金与硬质合金涂层

第一节 硬质合金

• “碳化钨”是非常硬的硬质合金颗粒,特别是碳 化钨在富铁基质的出现使得高速钢具有优异的加 工能力。早期的硬质合金在用于工业用途时过于 脆弱,但是不久发现将碳化钨粉末与大约10%的金 属,如铁、镍或钴,允许压坯在大约1500℃下烧 结,在这个过程中生成的产品具有低孔隙率、非 常高的硬度,而且相当大的强度。这些性质的组 合使得材料理想的适合用来作为切削金属的加工 刀具。

这些百分度用来作为刀具切削钢材和其他铁基合金,成 分的作用是抵制由化学分解和形成麻坑所产生高温的扩散性 冲击。碳化钨扩散到刀片的表面,但是碳化钛对这种扩散极 具抵抗力。中固溶体或“固溶晶体”的保持着防止形成麻坑 性质到很大的程度。

可惜得是,碳化钛和基固溶体非常脆而且不如碳化钨耐磨。 因此尽可能地将的含量保持在最低水平。

碳化钛/钼/镍():

• 碳化钛极端的压入硬度和抗麻坑与它主要的原材料 (二氧化钛,2)的廉价和可用性结合起来,基于这 一种碳化物就提供了很强的使用品质诱因。尽管是在 早期硬金属历史中开发出来的,由于这些碳化物很难 进行令人满意的铜焊因此直至夹具出现之前很少得到 应用。更甚的是,此种碳化物的脆性臭名昭著,只能 用于振动极小的精细切削条件下。

在极限配方中碳化物是不含钨的并且完全是基于基础之上的, 但一般的成分不能超过18%。如果超过这个数值,碳化物变 得过脆并且非常难于铜焊。

一般情况下 的成分具有两种显著的碳化物相,几乎纯净的角 晶体和磨圆的 混合晶体。在发展的制造业中尽管硬金属应用 非常广泛,在某些重要的考虑中是禁止使用的,它们在许多 应用中被具有更高强度以及抗麻坑优势的()9系列所替代。, 以及其他在硬基质上的涂敷也已经减少了高速加工钢和铁合 金对高成分的吸引力。

低含量是3%)即可。总之,随着碳化物细粒或钴的含量或者

硬质合金基础知识

硬质合金基础知识硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。

硬质合金是冶金工业中常用的材料之一,下面熟悉并了解一下硬质合金的基本知识,加强行业知识的了解。

1、硬质合金成分常用的硬质合金以WC为主要成分,根据是否加入其它碳化物而分为以下几类:(1)、钨钴类(WC+Co)硬质合金(YG)它由WC和Co组成,具有较高的抗弯强度的韧性,导热性好,但耐热性和耐磨性较差,主要用于加工铸铁和有色金属。

细晶粒的YG类硬质合金(如YG3X、YG6X),在含钴量相同时,其硬度耐磨性比YG3、YG6高,强度和韧性稍差,适用于加工硬铸铁、奥氏体不锈钢、耐热合金、硬青铜等。

(2)、钨钛钴类(WC+TiC+Co)硬质合金(YT)由于TiC的硬度和熔点均比WC高,所以和YG相比,其硬度、耐磨性、红硬性增大,粘结温度高,抗氧化能力强,而且在高温下会生成TiO 2,可减少粘结。

但导热性能较差,抗弯强度低,所以它适用于加工钢材等韧性材料。

(3)、钨钽钴类(WC+TaC+Co)硬质合金(YA)在YG类硬质合金的基础上添加TaC(NbC),提高了常温、高温硬度与强度、抗热冲击性和耐磨性,可用于加工铸铁和不锈钢。

(4)、钨钛钽钴类(WC+TiC+TaC+Co))硬质合金(YW)在YT类硬质合金的基础上添加TaC(NbC),提高了抗弯强度、冲击韧性、高温硬度、抗氧能力和耐磨性。

既可以加工钢,又可加工铸铁及有色金属。

因此常称为通用硬质合金(又称为万能硬质合金)。

目前主要用于加工耐热钢、高锰钢、不锈钢等难加工材料。

(5)、WC: 分子量195.86; Tungsten carbide性质:化学式WC。

黑色六方结晶。

密度15.63g/cm3(18℃)。

硬质合金涂层技术

2021/2/13

硬质合金涂层技术

17

1.4.6脱β层基体涂层硬质合金的结构、

性能

脱β层基体的CVD涂层采用标准的涂层方法进 行。试验采用WC-9%β(N)-5.6%Co合金为基体, 在1000℃下沉积TiC涂层,涂层厚度控制在7μm 左右。试验表明:

a.涂层与基体之间均产生η-相,而且无论脱β层 的厚度如何,η-相层均很薄。

硬质合金的涂层技术

2021/2/13

硬质合金涂层技术

1

概述

硬质合金的表面强化处理技术有很多种,但其 中应用的最成功、最广泛的是CVD和PVD涂层 技术。 硬质合金的涂层技术是六十年代后期发展起来 的一项先进技术,是硬质合金领域中具有划时 代意义的重要技术突破。它的出现为解决硬质 合金耐磨性和韧性相互矛盾的问题提供了一条 极为有效的途径。

2021/2/13

硬质合金涂层技术

8

图 6.4-9 切削试验示意图

KT=月牙洼深度 VB=后面磨损高度

a=切削深度

排屑面 涂层

后面

刀片基体 工件材料

2021/2/13

硬质合金涂层技术

9

1.4.1碳化钛和氮化钛涂层

对分别涂有TiC和TiN涂层的可转位刀片 进行切削能力的对比发现:TiC具有较好 的抗后面磨损性能,而TiN在降低月牙洼 磨损方面则显得特别有效。采用TiC和 TiN的双层涂层就可将这两个优点结合在 一起。此类型涂层的进一步的开发是对 TiC和TiN涂层之间的过渡层进行了改进, 即过渡层为一层具有明显碳和氮成分梯 度的Ti(C金涂层技术

2

表6.4-1 各种硬质涂层材料及其硬度

2021/2/13

硬质合金涂层技术

3

涂层硬质合金的优点

硬质合金性能与检测

适于冲击回转凿岩机用的钎头,凿中硬和坚硬岩石; 亦适于作切剖含有 坚硬夹石的截煤机齿,油井钻头,坚硬石材加工工具;亦适于压缩率大 的钢棒,钢管拉伸

硬质合金性能与检测

常用的硬质合金成分

✓ 钨钽钴类(WC+TaC+Co)硬质合金(YA在YG类硬质合金的基础上添 加TaC(NbC),提高了常温、高温硬度与强度、抗热冲击性和耐磨性。

✓ 钨钛钽钴类(WC+TiC+TaC+Co)硬质合金(YW) 主要成分是碳化钨 、碳化钛、碳化钽(或碳化铌)及钴。称通用硬质合金或万能硬质合金 。其牌号由“YW”(“硬”、万”两字汉语拼音字首)加顺序号组成,如 YW1在YT类硬质合金的基础上添加TaC(NbC),提高了抗弯强度、冲击 韧性、高温硬度、抗氧能力和耐磨性。

改善合金的组织结构

✓ 超细晶粒合金:碳化物晶粒度小于1μm,同时具有较高的硬度和韧性。 ✓ 非均质结构合金:将二种不同成分或不同粒度的混合料混和在一起制成的 在显微组织上或成分不均匀的硬质合金,它往往兼有粗晶粒合金的高韧性和 细晶粒合金的高耐磨性,或兼有高钴合金的高韧性和低钴合金的高耐磨性。 ✓ 超结构合金:通过特殊生产工艺使合金的组织由那些富钴的金属脉连结起 来的定向不等轴碳化钨单晶薄片区域组成,这种合金在遭受反复压缩冲击时 有突出的耐磨性和极高的耐用度。 ✓ 梯度合金: 成分有梯度变化的合金,导致硬度、韧性呈现梯度变化。 ✓ 硬质合金的表面硬化技术:涂层技术。

适于冷锻模具、减轻冲压模具;大尺寸标准件冲压摸具,如冷锻螺钉、 冷冲钢球;子弹头,枪弹头及弹壳等。

硬质合金用途及优点

本文摘自再生资源回收-变宝网()硬质合金用途及优点硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

下面简单介绍一下硬质合金用途及优点。

优点硬质合金具有很高的硬度、强度、耐磨性和耐腐蚀性,被誉为“工业牙齿”,用于制造切削工具、刀具、钴具和耐磨零部件,广泛应用于军工、航天航空、机械加工、冶金、石油钻井、矿山工具、电子通讯、建筑等领域,伴随下游产业的发展,硬质合金市场需求不断加大。

并且未来高新技术武器装备制造、尖端科学技术的进步以及核能源的快速发展,将大力提高对高技术含量和高质量稳定性的硬质合金产品的需求。

用途1923年,德国的施勒特尔往碳化钨粉末中加进10%~20%的钴做粘结剂,发明了碳化钨和钴的新合金,硬度仅次于金刚石,这是世界上人工制成的第一种硬质合金。

用这种合金制成的刀具切削钢材时,刀刃会很快磨损,甚至刃口崩裂。

1929年美国的施瓦茨科夫在原有成分中加进了一定量的碳化钨和碳化钛的复式碳化物,改善了刀具切削钢材的性能。

这是硬质合金发展史上的又一成就。

硬质合金还可用来制作凿岩工具、采掘工具、钻探工具、测量量具、耐磨零件、金属磨具、汽缸衬里、精密轴承、喷嘴、五金模具(如拉丝模具、螺栓模具、螺母模具、以及各种紧固件模具,硬质合金的优良性能逐步替代了以前的钢铁模具)。

近二十年来,涂层硬质合金也问世了。

1969年瑞典研制成功了碳化钛涂层刀具,刀具的基体是钨钛钴硬质合金或钨钴硬质合金,表面碳化钛涂层的厚度不过几微米,但是与同牌号的合金刀具相比,使用寿命延长了3倍,切削速度提高25%~50%。

20世纪70年代已出现第四代涂层工具,可用来切削很难加工的材料。

硬质合金是怎样烧结而成的?硬质合金是将这种或多种难熔金属的碳化物和粘接剂金属,用粉末冶金方法制成的金属材料。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网官网网址:/newsDetail448950.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

硬质合金

硬质合金科技名词定义中文名称:硬质合金英文名称:hardmetal;cemented carbide定义:由作为主要组元的难熔金属碳化物和起黏结相作用的金属组成的烧结材料,具有高强度和高耐磨性。

应用学科:机械工程(一级学科);机械工程(2)粉末冶金(二级学科);粉末冶金材料与制品(三级学科)本内容由全国科学技术名词审定委员会审定公布编辑本层的厚度不过几微米,但是与同牌号的合金刀具相比,使用寿命延长了3倍,切削速度提高25%~50%。

20世纪70年代已出现第四代涂层工具,可用来切削很难加工的材料。

硬质合金是怎样烧结而成的?硬质合金是将这种或多种难熔金属的碳化物和粘接剂金属,用粉末冶金方法制成的金属材料。

编辑本段主要生产国家世界上有50多个国家生产硬质合金,总产量可达27000~28000t-,主要生产国有美国、俄罗斯、瑞典、中国、德国、日本、英国、法国等,世界硬质合金市场基本处于饱和状态,市场竞争十分激烈。

中国硬质合金工业是50年代末期开始形成的,60~70年代中国硬质合金工业得到了迅速发展,90年代初中国硬质合金总生产能力达6000t,硬质合金总产量达5000t,仅次于俄罗斯和美国,居世界第3位。

编辑本段分类与牌号WC刀具①钨钴类硬质合金主要成分是碳化钨(WC)和粘结剂钴(Co)。

其牌号是由“YG”(“硬、钴”两字汉语拼音字首)和平均含钴量的百分数组成。

例如,YG8,表示平均WCo=8%,其余为碳化钨的钨钴类硬质合金。

TIC刀具②钨钛钴类硬质合金主要成分是碳化钨、碳化钛(TiC)及钴。

其牌号由“YT”(“硬、钛”两字汉语拼音字首)和碳化钛平均含量组成。

例如,YT15,表示平均WTi=15%,其余为碳化钨和钴含量的钨钛钴类硬质合金。

钨钛钽刀具③钨钛钽(铌)类硬质合金主要成分是碳化钨、碳化钛、碳化钽(或碳化铌)及钴。

这类硬质合金又称通用硬质合金或万能硬质合金。

其牌号由“YW”(“硬”、“万”两字汉语拼音字首)加顺序号组成,如YW1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

h硬丽硬质合金謬第硬质合金涂第一!-<•硬质材料包括硬质合金f并包括组成硬质合金的碳化磚粉、碳化起.碳化帆、碳化错、碳化钛这些硬质粉末”以及金刚石(C)f PcD (多晶钻),cBN (立方氮化硼)f和Si3N4 氮化硅。

PcD (多晶钻)是一种使用金刚石微粒和化学粘合剂混合之后,在高温高压环境下沉积为相干结构的人造材料。

cBN (立方氮化硼)是来自PcBN的多晶体。

PcBN是一种由cBN微粒和陶瓷或金属触媒粘合剂在高温高压下沉积而成的聚合体。

Si3 N4氮化硅是一种具有高抗碎性能的陶瓷材料。

硬质合金和碳-氮化合物一尽管高速钢对于如钻孔. 拉削这样的应用仍然非常重要■但大多数的金属切削都是通过硬质合金工具完成的。

对于那些非常难于加工的材料,硬质合金现在正逐渐由碳氮化合物、陶瓷制品和超硬材料所替代。

渗碳的(或烧结的)硬质合金和碳氮化合物,被世界上大多数一致认为是硬金属, 是一系列通过粉末;台金技术制成的非常硬的.耐火. 耐磨的合金。

微小的硬质合金或者氮化物颗粒在处于烧结題液体时被金属粘结剂”胶结"o个体硬金属的成分和属性与那些黄铜和高速钢是不同的。

所有的硬金属都是金属陶瓷,是由陶瓷颗粒和金属粘结剂化合而成。

第一节硬质合金• “碳化磚”是非常硬的硬质合金颗粒,特别是碳化锯在工能力。

早期富铁基质的出现的硬质合金在用于工业用途时过于脆弱■但是不久发现将碳化锯粉末与大约10%的金属,如铁、银或钻,允许压坯在大约1500°CT 烧结,在这个过程中生成的产品具有低孔隙率、非常高的硬度,而且相当大的强度。

这些性质的组合使得材料理想的适合用来作为切削金属的加工刀具。

•硬质合金的变化是由铜焊接硬质合金嵌入变成夹具嵌入,以及涂敷技术的迅速发展。

硬质合金刀具材料的制法:一种是经过压锻和烧结至精确的形状和尺寸。

另外的一个进步是高温真空固态渗粘法(HIP)的应用。

此方法实际上允许通过高压下的惰性气体将硬质合金中所有的残余孔隙度都挤出来>应用的温度大约是烧结温度。

通过此方法刚度、抗裂强度和抗震性能可以提高两倍或者以三倍,而且非常大的烧结部件的废品率减少至先前水平的很小一部分。

•硬质合金的硬度取决于硬化相含量和晶粒粒度 > 即硬化相含量越高、晶粒越细 > 则硬度也越大。

硬质合金的韧性由粘结金属决定,粘结金属含量越高,抗弯强度越大。

硬质合金具有硬度高、耐磨、强度和韧性较好.耐热、耐腐蚀等一系列优良性能> 特别是它的高硬度和耐磨性 > 即使在50CFC 的温度下也基本保持不变 < 在ioo(rc时仍有很咼的硬度。

硬质合金的种类・碳化助古(WC/Co ):首先进行商业应用的烧结硬质合金是由碳化铸高角颗粒与金属钻粘结市成。

对于从装填密度而获得的最大硬度,碳化磚细粒应尽可能的小,最好低于lpm (0.00004英寸)而且对于特殊用途要相当小。

随着钻含量的降低其硬度和耐磨损性能增高,只要保证烧结中存在最低含量的钻(2%即可,尽管实际的最低含量是3% )即可。

总之,随着碳化物细粒或钻的含量或者两者的增加,会获得更硬或者较软的等级。

许多碳化磚/钻成分是通过少量但非常重要的添加剂进行调整的-从0.5到大约3%的起、锭、锯、帆、钛、鈴,或其他的碳化物。

这些添加剂基本的用途一般是抑制细粒成长,因此可以保持始终如—的精细结构。

磚钛碳化物/钻(WC/TiC/C。

):这些百分度用来作为刀具切削钢材和其他铁基合金,TiC TiN以及其他在硬基质上的涂敷也已经减少了高速加工钢和無碳化卡乌-钛-钳(-锯)/钻:除了涂敷碳化物之外,锯■钛■铠(-0?)等级可能是最常见的硬金属级别了。

主要应用于切削钢,它们组合并改进了长久以来形成的WC/TiC/Co成分大多数的特性。

这些碳化物直接可以与碳■氮化合物及碳化硅陶瓷相媲美,并且这个级别最好的硬质合金可以完成所有类型钢的高速切削重任,这包括奥氏体不锈钢系列。

这些工具在韧性铸铁和银基的超耐热合金作业中也能工作得好,,在切削刃处可以产生大量的热合很高的压力。

但是,它们不具有微细粒纯净碳化锯等级抗磨损,或者獗等级麻坑好的抵抗能力,以及碳化钛基金属陶瓷所具有的性质。

碳化钛冷目/银(TiC/Mo/Ni):•碳化钛极端的压入硬度和抗麻坑与它主要的原材料(二氧化钛,TiO2 )的廉价和可用性结合起来,基于这一种碳化物就提供了很强的使用品质诱因。

尽管是在早期硬金属历史中开发出来的,由于这些碳化物很难进行令人满意的铜焊因此直至夹具出现之前很少得到应用。

更甚的是,此种碳化物的脆性臭名昭著, 只能用于振动极小的精细切削条件下。

•记录的极高的碳化钛等级压入硬度值并不同时具有相应级别的抗磨损能力,大家认为明显缺乏硬度的碳化锯在此方面的性能超过碳化钛。

而且,碳氮化合物、高级的含41多元碳化物和涂敷的变体形式一般都能提供更好的全面切割性能。

其它刀具材料:钢结硬质合金:钢结硬质合金简称钢结合金,是_种新型工模具材料,它以碳化锯或碳化钛为硬质相,以钢为粘结相(其体积分数一般在5 0%以上),针对不同的使用要求,可选用不同的钢种为基体,包括锯铝工具钢.高速钢.不锈钢和高猛钢。

钢结硬质合金硬度既具有象硬质合金的高硬度■高强度. 高耐磨性,又具有工具钢的可机械加工、热处理. 锻造和焊接等特点,是介于硬质合金与工具钢之间的工具材料,适用于工具钢由于耐磨性不够, 而硬质合金由于韧性不够和难加工成型而受到限制的场合。

陶瓷:与硬质合金相比,陶瓷材料具有更高的硬度、红硬性和耐磨性。

因此,加工钢材时,陶瓷刀具的耐用度为硬质合金刀具的10〜20倍,其红硬性比硬质合金高2〜6倍,且化学稳定性、抗氧化能力等均优于硬质合金。

陶瓷材料的缺点是脆性大、横向断裂强度低、承受冲击载荷能力差,这也是近几十年来人们不断对其进行改逬的重点。

陶瓷刀具材料可分为三大类:①氧化铝基陶瓷。

通常是在AI2O3基体材料中加入TiC、WC、ZiC、TaC、ZrO2等成分, 经热压制成复合陶瓷刀具,其硬度可达93〜95HRC ”为提高韧性,常添加少量C。

、Ni等金属。

②氮化硅基陶瓷。

常用的氮化硅基陶瓷为Si3N4+TiC+Cog合陶瓷,其韧性高于氧化铝基陶瓷,硬度则与之相当。

③氮化硅一氧化铝复合陶瓷。

又称为赛阿龙(Sialon)陶瓷,其化学成分为77%Si3N4+13%AI2O3 , 硬度可达1800HV ,抗穹强度可达1.20GPa ,最适合切削高温合金和铸铁。

金属陶瓷与由WC构成的硬质合金不同,主要由陶瓷颗粒■ Tic和TiN.粘结剂Ni、Co. Mo等构成。

金属陶瓷的硬度和红硬性高于硬质合金,低于陶瓷材料;其横向金属陶瓷断裂强度大于陶瓷材料,小于硬质合金;化学稳定性和抗氧化性好,耐剥离磨损,耐氧化和扩散,具有较低的粘结倾向和较高的刀刃强度。

金属陶瓷刀具的切削效率和工作寿命高于硬质合金、涂层硬质合金刀具,加工出的工件表面粗糙度小;由于金属陶瓷与钢的粘结性较低,因此用金属陶瓷刀具取代涂层硬质合金刀具加工钢制工件时,切屑形成较稳定,在自动化加工中不易发生长切屑缠绕现象,零件棱边基本无毛刺。

金属陶瓷的缺点是抗热震性较差, 易碎裂,因此使用范围有限。

超硬材料:人造金刚石、立方氮化硼(CBN)等具有高硬度的材料统称为超硬材料。

金刚石是世界上已知的最硬物质,并具有高导热性、高绝缘性、高化学稳定性、高温半导体特性等多种优良性能,可用于铝、铜等有色金属及其合金的精密加工,特别适合加工非金属硬脆材料。

1955年,美国GE公司采用高温高压法成功合成了人造金刚石, 1966年又研制出人造聚晶金刚石复合片(PCD),自此人造金刚石作为一类新型刀具材料得到迅速发展。

但由于金刚石中的碳在高温下易与铁元素作用而迅速溶解,因此金刚石刀具不适合加工铁基合金, 从而大大限制了金刚石在金属切削加工中的应用。

立方氮化硼(CBN)是硬度仅次于金刚石的超硬材料。

虽然CBN 的硬度低于金刚石”但其氧化温度高达茁60°C ”且与铁磁类材料具有较低的亲和性。

因此,虽然目前CBN还是以烧结体形式进行制备”但仍是适合钢类材料切削、具有高耐磨性的优良刀具材料。

由于CBN具有高硬度、高热稳定性、高化学稳定性等优异性能,因此特别适合加工高硬度、高韧性的难加工金属材料。

如采用CBN可转位刀片干式精车淬硬齿轮,每个齿轮的加工成本可降低60% ;采用配装球形CBN刀片的立铳刀精铢大型硬质磨具,磨多晶钻(PcD ):PcD是一种使用金刚石微粒和化学粘合剂混合之后,在高温高压环境下沉积为相干结构的人造材料。

它被用于加工不含铁的材料,如铝和铝合金、碳化钩、陶瓷、石材、塑料、光纤玻璃和木制材料。

立方氮化硼(cBN):cBN是来自PcBN的多晶体,主要用于加工高温及具有氧化环境的含铁材料。

PcBN是一种由cBN微粒和陶瓷或金属触媒粘合剂在高温高压下沉积而成的聚合体。

氮化硅(Si3N4):Si3N4是一种具有高抗碎性能的陶瓷材料。

因其具有的硬度、热稳定性和抗磨损性能同样被用于刀具材料。

该材料特别被用于高速加工铸铁,在加工钢材的应用中,它通常都以化学气相沉积方法(CVD)镀上氮化钛镀层,以増强抗化学腐蚀性。

Si3N4还被用于如高档滑雪板轴承和燃气设备点火装置的应用中。

涂层硬质合金 第二节 硬质合金涂层 在韧性铐好的硬质合金基住上,澳过3D 他学气鄭題、 热社刍辖别送苔高速切前;由于其耐用度高、通用旌好,用于 鲁张量鼓率;涂层硬质戸 _______________ — _ 8HM;疆聽勰飜齬嬴利勰 后尺寸精度较高可满足自动化加工对换刀定位精度的要求。

— 、一 CIMS 嚅 上述釀鹦翊1鶴耀■通用性好,用于 刀次数 > 提 强 > 刀具刃 二过 处理碳化钛涂层刀具,刀具的基体是铸钛钻硬质合金或磚钻硬质合金,表面碳化钛涂层的厚度不过几微米,但是与同牌号的合金刀具相比,使用寿命延长了3倍,切削速度提高25% ~ 50 %o 20世纪70年代已出现第四代涂层工具,可用来切削很难加工的材料。

随着基体材料性能的改进和提高,刀具涂层技术取得了更为迅猛的发展,中温化学涂层、柱状a・AI2O3化学涂层、高性能物理涂层、新型原子涂层、纳米结构涂层、黄色三氧化二铝化学涂层、白色错涂层、高铝含量TiAIN涂层、TiSiN涂层、CrSiN涂层、AICrSiN涂层、TiBON涂层等大量新型涂层呈现多样化和系列化的趋势,使硬质合金材料新牌号层出不穷,大大提高了硬质合金刀具的切削加工性能。