阀门驱动装置

阀门驱动装置(执行器)连接的国家标准GB12223-2005

1 范围本标准规定了部分回转阀门驱动装置术语和定义,法兰代号和与其相对应的最大转矩值与阀门连接的法兰尺寸,驱动件的结构形式和尺寸。

本标准适用于球阀、蝶阀和旋塞阀用阀门驱动装置与阀门的连接尺寸,该尺寸也适合用于驱动装置与齿轮箱、齿轮箱与阀门的连接。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 196 普通螺纹 基本尺寸(GB/T 196—2003,ISO 724:1993,MOD ) GB/T 1095 平键 键槽的剖面尺寸 3 术语和定义 3. 1驱动装置 actuator用来操作阀门并与阀门相连接的一种装置。

该装置可以用手动、电动、气动、液动或其组合形式的动力源来驱动,其运动过程可由行程、转矩或轴向推力的大小来控制。

3.2部分回转驱动装置 part-turn-actuator驱动装置向阀门传递转矩时,输出轴的旋转圈数少于一圈。

不要求一定能承受推力。

3.3转矩 torque通过驱动装置连接法兰和驱动件所传递的转动力矩,以牛顿米(N ·m )表示。

3.4法兰代号 flange type用字母F 和一组两位数(将表2中d 3的值除以10后圆整得到的两位数)表示。

4 连接形式表示方法4.1 部分回转阀门驱动装置的连接形式表示由法兰代号、法兰面形式、驱动件连接形式、驱动件尺寸四部分组成。

2005—02—21发布 2005—08—01实施GB / T 12223—200524.2 部分回转阀门驱动装置的连接形式顺序按:法兰代号、法兰面形式、驱动件连接形式、驱动件尺寸。

4.3 表示示例GB/T 12223F05——Y ——V ——18驱动件尺寸 驱动件连接形式 法兰面形式 法兰代号4.4 符号说明4.4.1 法兰代号,按表l 的规定(见3.4)。

valve actuator

什么是 Valve Actuator利用外加动力启闭阀门的装置。

使用驱动装置的目的是使阀门的操作省力方便、迅速可靠,或实现自动控制和遥控。

对阀门驱动装置的基本要求是:转矩或推力能满足阀门的启闭需要,对行程和转矩的控制精确可靠,动力的选用适合现场情况,启闭动作符合控制要求,装置本身轻小。

阀门驱动装置按输出轴运动方式分为多圈回转式、部分回转式和直线往复式3种。

多圈回转式适用于阀杆或阀杆螺母需要回转多圈才能全开或全关的阀门,如闸阀、截止阀,输出转矩值的系列一般为40~10000牛米(推力为20~1100千牛)。

部分回转式适用于阀杆在回转一圈之内就能全开或全关的阀门,如球阀、蝶阀,其输出转矩的系列一般为125~125000牛米。

直线往复式适用于阀杆只做直线往复运动就能全开或全关的阀门如电磁阀。

阀门驱动装置按动力源可分为手动装置、气动装置、液动装置、电动装置、气液联动装置、电液联动装置等。

最原始和最简单的阀门驱动装置是手轮(手柄)。

随着阀门的大型化和生产过程的自动化,对各种阀门驱动装置的需要越来越多。

阀门驱动装置在工业生产自动化中占有重要地位。

手动装置由人力驱动的减速装置,用以减小手动操作阀门所需要的力,通常有多圈回转式和部分回转式两种。

其特点是结构简单、操作简便。

它常用于驱动公称通径小于300毫米的阀门。

气(液)动装置多数由压缩气体或液压驱动的压力缸构成,少数由气动马达或液压马达驱动的减速机构成。

前一种广泛用作部分回转式和直线往复式驱动;后一种可以用作多圈回转式驱动,有的可以与电动装置通用。

它们都有结构紧凑、启闭迅速的特点,适用于室内或有腐蚀、易燃易爆的环境;其缺点是配管较复杂,不适于远距离控制。

气动装置的压力一般为(4~6)×105帕,出力较小。

液动装置采用较高的压力,出力较大。

电动装置用电动机带动减速机构驱动阀门的装置。

有的由电磁力驱动阀门(见电磁阀)。

它有多圈回转式和部分回转式两种型式。

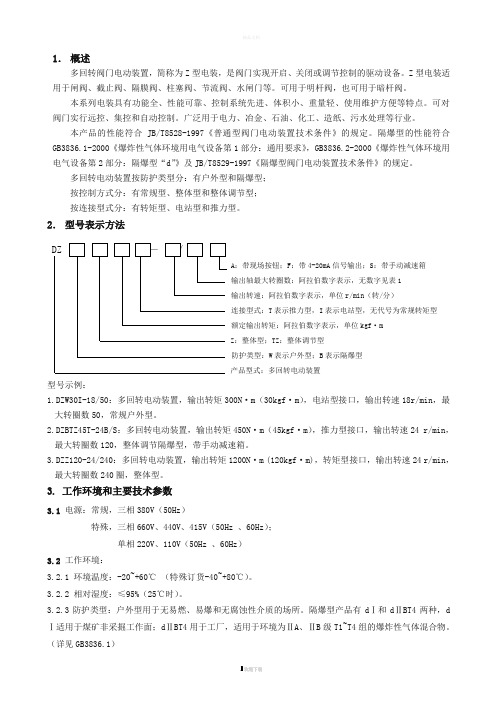

阀门电动装置说明书

1.概述多回转阀门电动装置,简称为Z型电装,是阀门实现开启、关闭或调节控制的驱动设备。

Z型电装适用于闸阀、截止阀、隔膜阀、柱塞阀、节流阀、水闸门等。

可用于明杆阀,也可用于暗杆阀。

本系列电装具有功能全、性能可靠、控制系统先进、体积小、重量轻、使用维护方便等特点。

可对阀门实行远控、集控和自动控制。

广泛用于电力、冶金、石油、化工、造纸、污水处理等行业。

本产品的性能符合JB/T8528-1997《普通型阀门电动装置技术条件》的规定。

隔爆型的性能符合GB3836.1-2000《爆炸性气体环境用电气设备第1部分:通用要求》,GB3836.2-2000《爆炸性气体环境用电气设备第2部分:隔爆型“d”》及JB/T8529-1997《隔爆型阀门电动装置技术条件》的规定。

多回转电动装置按防护类型分:有户外型和隔爆型;按控制方式分:有常规型、整体型和整体调节型;按连接型式分:有转矩型、电站型和推力型。

2.型号表示方法A:带现场按钮;F:带4-20mA信号输出;S:带手动减速箱输出轴最大转圈数:阿拉伯数字表示,无数字见表1输出转速:阿拉伯数字表示,单位r/min(转/分)连接型式:T表示推力型,I表示电站型,无代号为常规转矩型额定输出转矩:阿拉伯数字表示,单位kgf·mZ:整体型;TZ:整体调节型防护类型:W表示户外型;B表示隔爆型产品型式:多回转电动装置型号示例:1.DZW30I-18/50:多回转电动装置,输出转矩300N·m(30kgf·m),电站型接口,输出转速18r/min,最大转圈数50,常规户外型。

2.DZBTZ45T-24B/S:多回转电动装置,输出转矩450N·m(45kgf·m),推力型接口,输出转速24 r/min,最大转圈数120,整体调节隔爆型,带手动减速箱。

3.DZZ120-24/240:多回转电动装置,输出转矩1200N·m (120kgf·m),转矩型接口,输出转速24 r/min,最大转圈数240圈,整体型。

阀门电动装置

阀门电动装置阀门电动装置是一种用于控制流体流动的装置,它能够实现自动化、远程操作,并且具有高度可靠性和安全性。

在工业生产和城市基础设施中,阀门电动装置被广泛应用。

阀门电动装置由电动机、减速器、阀门执行器和控制模块组成。

电动机作为动力源,通过减速器驱动阀门执行器进行开启或关闭操作。

控制模块负责接收信号并控制电动装置的运行。

阀门执行器负责将电动装置的输出转化为阀门的开闭动作。

阀门电动装置的工作原理可以分为开启和关闭两个过程。

当控制信号发出,控制模块将接收到的信号传递给电动机,电动机通过减速器传递动力给阀门执行器,从而实现阀门的开启。

同样地,当控制信号发出关闭指令时,电动装置将实现阀门的关闭。

阀门电动装置具有许多优势。

首先,它可以实现远程操作,操作员可以通过无线通信设备或有线网络对阀门进行远程控制。

这种远程操作不仅提高了工作效率,还减少了人工操作对环境和人身安全的影响。

其次,阀门电动装置具有高度可靠性。

它采用精密的电动执行器和控制模块,具有自动保护功能,能够实时监测电动装置的运行状态,并在故障发生时自动断电,确保阀门关闭或开启的安全性。

另外,阀门电动装置具有良好的适应性。

它可以适用于各种类型的阀门,包括球阀、蝶阀、闸阀等。

同时,它还能适应不同的工作环境和工作要求,不论是低温、高温还是高压环境,阀门电动装置都能够正常工作。

总的来说,阀门电动装置是一种高效、安全、可靠的流体控制装置。

它在工业生产和城市基础设施中发挥着重要的作用。

随着科技的不断发展,阀门电动装置将继续进行创新,更高效、更安全地服务于人们的生产和生活。

核 电 站 阀 门 基 础

核电站阀门基础一.阀门介绍1.阀门基本结构2.核电站阀门分类二.阀门驱动装置1. 手动装置2. 电动驱动器3.气动驱动器三.阀门标识四.附录:1.阀门RIN码栏目2.核级阀门选录阀门在核电站整体中是一个庞大的群体。

它不仅数目巨大,而且种类、规格繁多,分布范围广泛,遍及核电站每一回路、系统。

它无处不在,每个区域,每个房间。

根据大亚湾核电站数据统计,阀门总数超过12000个,阀门种类达到16个生产厂家的30多种类型,口径从DN8~DN1200的多种规格。

这些阀门分布在各个系统回路中,起到非常关键的功用。

安装过程中的系统水压实验和调试,阀门用于联接或隔断回路。

在核电站运行过程中,它用于调节系统介质的压力和流量,还有隔流、分流和改变流向的功能。

卸压阀和安全阀确保各个系统和整个核电站安全运行。

阀门安装进度的快慢和安装质量的好坏,直接影响整个核电站的安装进度和核电站的安全高效运行。

我们只有在充分了解并掌握了各种阀门的属性、结构、构造、技术参数及其工作原理的前提下,才有可能有效地对阀门进行安装、调试、维护、维修等工作。

一阀门介绍1.1阀门基本构造如图1-1所示阀门是核电站最基本、最简单,也是应用最广泛的一种阀门。

其基本构造为:(1)阀芯:阀芯作为阀门的内部结构,当它达到阀座的位置,通过与阀座接触、离脱来对介质进行隔断、放行或控制流量。

阀芯的形状根据厂家的规格和不同的操作系统而不同。

核电站所用的阀门一般阀芯都经锻造和机加工而成。

而在高温、高压系统中的阀门阀芯在锻造过程中,表面被淬硬而且金属镀膜,或者3在阀芯接触表面进行硬质合金处理,使它在高温、高压、强酸等环境中持久、耐磨。

(2)阀座阀座的设计是通过与阀芯的接触密合匹配来进行阀门的各种功能操作。

它的形状根据阀芯的形状而定。

阀座的材质又根据阀芯的材质和阀门所在系统环境而确定。

一般来讲,阀座的饿材质要比阀芯材质硬度略低,因阀门操作时,要通过阀芯挤压阀座使其变形而达到密封的效果。

ZB、ZBYK阀门电动装置使用说明书

03

使用说明书

ZB、ZBYK/T 阀门电动装置

结构组成及基本原理

结构组成

ZB系列电动执行机构由电动机、减速器、力矩控制器、行程控制器、开度指示器、手—电动切换机构、手轮及电气部分 组成。户外型采用了圆止口和O型圈密封;隔爆型与户外型的密封结构相同,并增加了隔爆面结构,其传动原理如(图3)所示。

1、电机 2、3 正齿轮 4、蜗杆套 5、蜗轮 6、输出轴 7、端面齿轮 8、行程小齿

145 120 90 30 45 4-M10 8 2 5 15

185 160 125 42 58 4-M12 10 2 5 18

225 195 150 50 72 4-M16 12 2 5 24

280 235 180 62 82 4-M20 14 2 6 30

330 285 220 72 98 4-M24 16 2 8 36

ZB、ZBYK/T 阀门电动装置

隔爆型电动装置原理图及端子出线图

隔爆型电动装置电气控制原理图及端子出线图见(图7)

注:特殊线路可根据用户要求设计定做

(图7) 06

常州兰陵自动化设备有限公司

Changzhou Lanling Automation Equipment Co., Ltd.

整体型电动装置

开度电位器的调整:开度电位器旋转角度为270°旋转角,当调整行程时首先松开电位器轴上的顶丝,将计数器齿轮 调整到相应的变比档位,在调整好电动装置行程限位开到位、关到位,依据带电位器齿轮的旋转方向,挂接好电位器紧固 好电位器顶丝(此时电位器的旋转角度应该小于270°大于180°),挂接电位器时在起始位应当留有一定的余量。

使用环境通用技术参数

1) 额定电压:三相 AC 380V (特殊订货:单相 AC220V / AC110V) 2) 额定频率:50Hz 3) 控制电压:小于 AC 220V / DC 60V 4) 环境温度:-20℃~+60℃ 5) 平均相对湿度:不大于95%RH(+25℃) 6) 大气压力:80kPa~106kPa

电子温度控制阀工作原理

电子温度控制阀工作原理电子温度控制阀是一种用于调节液体或气体温度的装置,可以广泛应用于工业、建筑和家庭等领域。

它通过测量温度的变化,并根据设定的温度值自动控制阀门的开关,以达到温度控制的目的。

下面将详细介绍电子温度控制阀的工作原理。

1. 温度传感器电子温度控制阀内置一个温度传感器,一般使用热敏电阻或热电偶。

温度传感器将测量到的温度信号转化为电信号,传输给控制电路。

2. 控制电路控制电路对从温度传感器接收到的电信号进行处理。

首先,它将电信号与预设的温度值进行比较,确定温度的偏差。

然后,根据偏差大小判断是否需要调整阀门的开度。

控制电路可以使用微处理器或其他集成电路来实现。

3. 阀门驱动装置当控制电路判断需要调整阀门的开度时,会发送信号给阀门驱动装置。

阀门驱动装置一般采用电机或电磁铁。

它通过控制阀门的开启或关闭来调节介质的流量,从而影响温度的变化。

4. 反馈机制电子温度控制阀还配备了反馈机制,以确保温度控制的准确性。

反馈机制会监测实际温度,并将该信息传送回控制电路。

控制电路将根据反馈信号进行调整,并不断优化阀门的开度,以保持温度在设定范围内稳定。

5. 温度设定在电子温度控制阀上通常设有温度调节旋钮或数字显示屏。

用户可以根据需要旋转旋钮或通过显示屏设置期望的温度值。

控制电路会根据设定值进行温度控制,确保实际温度与设定温度保持一致。

电子温度控制阀工作原理的核心是通过温度传感器、控制电路、阀门驱动装置和反馈机制的协作实现温度的自动调节。

它的优点是精度高、响应迅速、操作方便,并且可以实现远程控制和自动化控制。

它在工业生产中的应用可以有效提高生产效率,保证产品质量;在建筑和家庭中的应用可以提供舒适的室内环境,节约能源。

总之,电子温度控制阀通过联动温度传感器、控制电路、阀门驱动装置和反馈机制,能够精确地控制液体或气体的温度,适用于各种需求温度控制的场合。

阀门电动执行机构操作方法

阀门电动执行机构操作方法阀门电动执行机构是通过电动装置来实现对阀门的开闭操作,广泛应用于工业控制系统中。

下面我将详细介绍阀门电动执行机构的操作方法。

一、阀门电动执行机构的基本构成阀门电动执行机构主要由驱动装置、阀门装置和控制装置三部分组成。

1. 驱动装置:主要由电动机、减速器和联轴器组成。

电动机是驱动装置的核心部件,通过转动轴驱动减速器和联轴器,将转动的力量传递给阀门装置。

2. 阀门装置:主要由执行机构和阀门组成。

执行机构是将电动机转动的力量通过机械结构传递给阀门的部件,常见的有蜗杆蜗轮传动、齿轮传动、气缸传动等。

阀门则是阀门电动执行机构中实际控制介质流动的装置,根据不同的工况可以选择不同类型的阀门。

3. 控制装置:主要由电气控制系统组成。

控制装置可以实现对电动执行机构的远程操作、自动控制等功能。

常见的控制装置有手动开关、遥控器、程序控制器等。

二、阀门电动执行机构的操作方法阀门电动执行机构主要有手动操作、遥控操作和自动控制三种操作方法。

1. 手动操作:手动操作是指直接通过人工操作控制阀门电动执行机构的开闭。

手动操作主要通过手动开关或手轮来实现。

手动开关可用于对阀门电动执行机构的远程控制,可以实现对阀门电动执行机构的开和关操作。

手轮则是直接通过人工旋转手动阀轮来操作阀门电动执行机构的开闭。

2. 遥控操作:遥控操作是指通过无线电波或有线电信号远程遥控对阀门电动执行机构的开闭控制。

遥控操作主要通过遥控器来实现。

遥控器通过电磁波或电信号将操作信号传达给阀门电动执行机构,从而实现对阀门的开闭。

3. 自动控制:自动控制是通过自动控制系统对阀门电动执行机构进行开闭控制。

自动控制利用传感器感知系统的工况参数变化,并将其转化成电信号,进一步通过程序控制器或PLC等控制装置对阀门电动执行机构进行控制。

自动控制主要可分为反馈控制和前馈控制两种方式。

反馈控制是通过反馈信号对系统进行控制,提高系统的稳定性和精确性;前馈控制是根据预期的工况变化情况提前对阀门电动执行机构进行控制,从而提高系统的响应速度和稳定性。

阀门驱动装置之液动、联动装置

阀门驱动装置之液动、联动装置阀门驱动装置为用来操作阀门并与阀门相连接的一种装置。

该装置可以用手动、电动、气动、液动或其组合形式的动力源来驱动,其运动过程可由行程、转矩或轴向推力的大小来控制。

阀门驱动装置的选择要在充分了解阀门驱动装置的种类及性能的基础上,取决于阀门的种类、装置的工作规范及阀门在管线或装置上的位置。

目前我国主要有两项阀门驱动装置的连接标准,即GB/T 12222-2005 《多回转阀门驱动装置的连接》和GB/T12223-2005 《部分回转阀门驱动装置的连接》,该两项标准分别等效采用了ISO 5210和ISO5211标准。

《多回转阀门驱动装置的连接》主要适用于闸阀、截止阀、节流阀和隔膜阀用驱动装置与阀门的连接尺寸。

《部分回转阀门驱动装置的连接》主要适用于球阀、蝶阀和旋塞阀用驱动装置与阀门的连接尺寸。

阀门驱动装置按运动方式可分为直行程和角行程两种。

直行程驱动装置即多回转阀门驱动装置,主要适用于各种类型的闸阀、截止阀和节流阀等;角行程驱动装置即只回转90°转角的部分回转驱动装置,主要适用于各种类型的球阀、蝶阀等。

阀门驱动装置按能源形式可分为手动(手柄手轮式、弹簧杠杆式)、电动(电磁式、电动机式)、气动(隔膜式、气缸式、叶片式、空气发动机式、薄膜和棘轮组合式)、液动(液压缸式、液压马达式)、联动(电液联动、气液联动)等各种形式。

在各种类型的阀门驱动装置中,电动装置占主导地位,它主要用在闭路阀门上。

气动装置日前在防爆要求的场合应用较广,其中薄膜式气动装置主要用在调节阀上。

液动装置在长输管线上的自然紧急切断阀和井口放喷阀上使用广泛。

手动装置的手轮,大多数安装在低、中压截止阀和闸阀上;手柄则用于高压和超高压截止阀、球阀及旋塞等阀类上。

气液联动装置,多用于输气管道,无电源的野外场合,它的动力源即管道中的气体。

一、液动装置阀门液动装置由动力源、控制和执行机构三大部分组成。

动力源的作用是把电动或气动马达的有效功率转变成用于液体传动的流体动力。

阀门电动装置常见故障及预防措施

0引言阀门的电动设备可以划分为一般式的普通和专用的防护。

其中一般型的阀门式电动设备作业温度控制在-25℃~40℃之间,要求阀门电动作业的海拔不可能高于1000米,工作环境中也要求阀门电动装置不可能包含有强烈的腐蚀性、易燃易爆物质,如果其作业条件并不符合普通型阀门电动设备的使用条件,则需要根据实际的作业情况进一步考虑选择防护型的特殊阀门电动设备。

特殊防护型阀门电动装置包含以下几种类型:(1)户外型阀门电动装置。

作业温度在-40~40℃之间,适应最大年平均降雨量为50mm/10min,适应最大的太阳光辐射强度为每分钟1. 4j / cm2,适应有砂、雪、霜和露的天气。

(2)高温型阀门电动装置。

适应作业的最高温度为80℃。

(3)低温型阀门电动装置。

适应作业的最低温度为-55℃。

(4)防腐型阀门电动装置。

适用于包含一种或一种以上的一定浓度化学腐蚀性介质的环境。

(5)高速型阀门电动装置。

阀杆转速最高可以到每分钟70r。

(6)防爆式阀门的电动设备。

适应于具有强烈爆炸性介质的条件下进行工作。

(7)大型船用阀门式电动设备。

适应于在汽车和轮船上没有任何海水或者含盐雾气体存在的地方进行工作。

(8)采用耐火式阀门的电动设备。

适应在可能发生重大火灾(例如气温高达1300℃)的特殊环境中进行工作,在一定的时间(例如 15min )范围内仍然正常地开启或者暂停和关闭。

(9)双速型阀门电动装置。

双速度的变化范围可以达60:1。

(10)潜水阀门电动装置。

耐水 型宜适于较短时间内浸水作业的环境( 10mm、72h );耐水 型适宜于长期受力浸泡的高温下工作环境,水深最小可超过 10m。

(11)采用防辐射式阀门的电动设备。

适应对核电厂等具有特殊技术要求的地区和场合进行操作。

1阀门电动装置常见故障分析及解决办法通过整理可知,常见的阀门电动装置故障总共有以下几种:(1)漏油。

一般表现在输出轴部位,产生原因可能是由于O型圈弹性不达标,或者在装配过程中被切割所造成,可以通过更换密封件或者在装配时重新选材来解决。

阀门电动装置相关标准介绍

阀门电动装置的设计、制造、试验中要涉及一些标准以规范上述工作。

下面给出常用的标准名称和代号做为索引便于使用时查找。

另外,还将对列出的标准内容等做简要介绍。

▲JB/T8528-1997普通型阀门电动装置技术条件它是阀门电动装置的最新标准,该标准于1998-01-01实施。

它是对ZBJ16002-87《阀门电动装置技术条件》的修订。

根据近年来电动装置的设计、试验、检验及使用实践,该标准对ZBJ16002-87中的工作环境温度、噪音指标、起动转矩、最大转矩、控制转矩、控制转速及其试验方法等作了修订。

它的实施将取代ZBJ16002-87。

▲GB12222-89多回转阀门驱动装置的连接该标准等效采用国际标准ISO5210/1~5210/3-1982《多回转阀门驱动装置的连接》。

它规定了多回转阀门驱动装置与阀门的连接尺寸和驱动件的尺寸,以及转矩和轴向推力的基准值。

该标准适用于闸阀、截止阀、节流阀和隔膜阀等用阀门驱动装置于阀门的连接尺寸。

目前国际上一些电动装置厂家产品的连接尺寸和型式均与该标准相同。

我公司SMC、SCD、BA产品的连接尺寸符合该标准规定。

▲GB12223-89部分回转阀门驱动装置的连接该标准等效采用国际标准ISO5211/1~5211/3-1982《部分回转阀门电动装置的连接》。

它规定了部分回转阀门驱动装置与阀门的连接尺寸和驱动件的尺寸,以及转矩的基准值。

该标准适用于球阀、蝶阀和旋塞阀用阀门驱动装置与阀门的连接尺寸。

HBC系列产品的连接尺寸与该标准不同,但可以按用户要求提供符合该标准尺寸的SMC/HBC部分回转产品,SMC/JA等产品与阀门的连接尺寸亦可按该标准提供。

▲JB/T8862-2000阀门电动装置寿命试验规程该标准规定了阀门电动装置寿命试验的试验要求,测试项目、试验方法等。

阀门电动装置型式试验中的寿命试验目前仍依据该标准规定进行。

JBZ247-85系JB/T8528-1997《普通型阀门电动装置技术条件》的引用标准之一。

阀门和驱动装置技术手册

内容简介《阀门和驱动装置技术手册》是一本详细介绍阀门及其应用的综合性技术手册,涵盖了流体基本理论、术语、阀门和驱动装置的类型和选用、材料、质量保证、测试、安装、维修以及阀门的选择、应用等。

技术内容、数据均来自现场,切合实际,可帮助读者对阀门的选择和使用做出准确的、有依据的决定,从而大大节约生产成本。

《阀门和驱动装置技术手册》适用阀门制造、安装、使用、维修等的工程技术人员学习、查阅和参考。

编辑推荐《阀门和驱动装置技术手册》是由化学工业出版社出版的。

目录1 定义和缩写1定义和缩写12 流体性能492.1 术语的解释492.1.1 简介492.1.2 状态改变492.1.2.1 熔点492.1.2.2 沸点492.1.2.3 蒸气压力492.1.2.4 说明502.1.3 黏度502.1.3.1 牛顿黏度定律502.1.3.2 绝对黏度502.1.3.3 运动黏度502.1.3.4 牛顿液体512.1.3.5 非牛顿液体512.1.3.6 说明512.1.3.7 贯入度522.1.4 密度和相对密度522.1.4.1 密度522.1.4.2 相对密度522.1.5 可压缩性522.1.6 pH值532.1.7 危害542.1.7.1 健康危害542.1.7.2 物理危害542.1.7.3 环境危害542.1.7.4 安装危险性评估542.1.7.5 有用信息来源562.2 水572.2.1 软化水572.2.2 淡水582.2.2.1 概述582.2.2.2 pH值和材料的选择592.2.2.3 水硬度592.2.2.4 碳酸和碳酸盐平衡602.2.3 淡盐水622.2.4 海水622.2.4.1 概述622.2.4.2 海水质量和腐蚀性622.2.4.3 材料的选择632.2.5 生产用水632.3 油642.3.1 概述642.3.2 黏度652.3.2.1 燃烧器油652.3.2.2 机器润滑油652.3.2.3 齿轮箱油662.3.2.4 工业油662.3.2.5 其他液体数据672.4 固液混合物672.4.1 概述672.4.1.1 液体性能682.4.1.2 颗粒的大小682.4.1.3 粒子密度682.4.1.4 形状,硬度和耐磨性682.4.1.5 可变形粒子692.4.1.6 易碎颗粒692.4.1.7 固体浓度692.4.1.8 速度702.4.2 污水702.4.3 污泥702.4.4 纸浆712.4.4.1 概述712.4.4.2 浆质量712.4.4.3 纸浆里的空气含量712.4.4.4 纸浆特性导致的复杂性71 2.5 液 气混合物722.6 气体定律和气体特性722.6.1 热力学定律和基本的气体定律72 2.6.1.1 焓732.6.1.2 熵732.6.2 气体定律732.6.3 基本方程742.6.3.1 连续方程742.6.3.2 伯努利(Bernoulli)方程75 2.6.3.3 动量方程762.6.3.4 能量方程762.6.4 理想气体和真实气体772.6.5 气体性质图表812.6.6 混合物性能842.6.6.1 平均摩尔质量842.6.6.2 气体常数有效值842.6.6.3 平均摩尔比热842.6.6.4 混合物的等熵指数842.6.6.5 气体混合物的压缩性842.6.6.6 混合物比容842.6.7 质量/体积的关系852.6.8 膨胀原则852.6.9 多变压头862.6.10 多变效率862.6.11 功率消耗86参考文献863 隔离阀893.1 隔离阀及其系统893.2 隔离阀设计903.3 隔离阀类型903.3.1 线性动作(直行程)阀90平行闸阀90楔式闸阀92刀闸阀94管道闸阀95直通式截止阀97角式截止阀99斜式截止阀101双座截止阀101三通截止阀102轴流式止回阀103堰式隔膜阀103全通径隔膜阀105夹紧阀105直通式针形阀106角式针形阀107电磁阀1083.3.2 通用可选择产品1093.3.3 旋动阀110球阀概述111一体式(阀体)球阀112两体式(阀体)球阀113三体式(阀体)球阀114枢轴安装球阀(固定球阀)115 多通口球阀118蝶阀118平行旋塞阀122锥形旋塞阀123油封旋塞阀124偏心旋塞阀125多通径旋塞阀1263.3.4 通用可选择产品126 3.3.5 特殊用途阀门126盲板阀126消防栓阀128样品阀128冲洗阀128浮球阀129排气阀130组合的截断和放泄阀131组合的双截断和放泄阀133组合的截止止回阀134阀组134特别注意:清洁发送台137 3.3.6 干固物阀137干固物隔离阀137特别注意:非金属阀141特别注意:卫生阀1413.3.7 动力驱动阀143参考文献1464 止回阀1474.1 止回阀及其系统1474.2 止回阀设计1484.3 止回阀类型149旋启式止回阀149带有外负荷的旋启式止回阀151 双瓣止回阀151活塞式止回阀152球形止回阀155隔膜止回阀155止回底阀156控制关闭止回阀157特别注释:泵阀158特别注释:干燥固体阀门158 特别注释:卫生阀门158参考文献1595 调节器1615.1 调节器及系统1615.2 调节器设计1625.3 调节器类型164恒定压力调节器164恒流量调节器167超流量切断阀167低压切断阀168开关阀168三向转换阀168特别注意:用于干固体的阀168 特别注意:非金属阀168特别注意:卫生阀门169参考文献1696 控制阀1716.1 过程控制阀及系统171 6.2 控制阀的设计1716.3 过程控制阀类型1726.3.1 线性运动阀174单座控制阀174双座控制阀176笼形内件控制阀177多端口控制阀179轴流 笼(形内件)控制阀180 夹紧阀181特别注意:滑动闸阀183特别注意:电磁阀183特别注意:数字阀1836.3.2 旋转运动阀183球阀184特性化的球阀185特别注意:多通路阀186蝶阀186特别注意:鱼尾TM阀187特别注意:三通阀189偏心旋转阀1896.3.3 特殊用途控制阀189自动泵再循环阀189恒温控制阀191特别注意:压力/温度阀192特别注意:双金属驱动192特别注意:用于干固体的控制阀192特别注意:非金属控制阀193特别注意:卫生控制阀194参考文献1957 安全泄压阀1877.1 安全泄压阀和系统1977.2 安全泄压阀设计1997.3 安全泄压阀类型200用于气体、蒸气和水蒸气的弹簧负载安全阀200 7.3.1 弹簧负载阀的额外选择204适用于液体的弹簧负载安全阀205黏性液体的弹簧负载安全阀206导向协助弹簧负载安全阀207带补充负载的弹簧式安全阀207先导式安全泄压阀2087.3.2 导向阀额外可选项210剪切销安全阀210弯曲销安全阀210热安全阀211真空截止阀211防爆安全阀212特别注意:安全膜213特别注意:干固体应用213特别注意:非金属安全泄压阀214特别注意:卫生应用2147.4 管道反应2147.4.1 气体和蒸气2147.4.2 液体215参考文献2168 阀门和管道尺寸的确定2178.1 隔离阀尺寸确定2178.2 止回阀尺寸选择2188.3 安全泄压阀口径的确定2198.3.1 概述2198.3.2 尺寸确定方程式2208.3.3 防爆安全阀2218.4 调节器和控制阀的尺寸确定2218.4.1 概述2218.4.2 节流和压力恢复2228.4.3 不可压缩流体的尺寸确定方程224 8.4.4 进口速度2258.4.5 阻流2258.4.6 汽蚀2278.4.7 气体/蒸气的尺寸方程2288.4.8 多相流和流变能力2308.4.9 侵蚀2308.4.10 阀门特性2318.4.11 安装特性2328.4.12 选择特性2338.5 管道的尺寸确定2348.5.1 流速2348.5.2 管流损失2348.5.2.1 雷诺数2348.5.2.2 直线管道的压头损失2368.5.2.3 管件压头损失2378.5.2.4 液压直径2388.5.2.5 管道系统的总压头损失238 8.5.3 经济239参考文献2399 管道和连接件2419.1 管道设计原理2419.2 刚性管道系统2429.2.1 金属材质2459.2.2 金属管道2459.2.3 金属管子2589.2.4 衬里的金属管道/管子2749.2.5 非金属材料2749.2.6 非金属管(pipe)2769.2.7 非金属管(tube)2769.2.8 非金属双壁系统2769.3 软管系统2919.3.1 普通软管2919.3.2 增强软管2959.3.3 导管2959.3.4 金属软管2969.3.5 连接件2969.4 膨胀接头2979.4.1 轴向波纹管2979.4.2 双轴向波纹管2979.4.3 自导向的轴向波纹管2989.4.4 加固波纹管2989.4.5 单铰链波纹管2989.4.6 双铰链波纹管2989.4.7 万向节波纹管2989.4.8 双万向节波纹管2989.5 螺纹连接2989.5.1 平行螺纹2989.5.2 锥形螺纹2999.5.3 螺纹密封剂2999.5.4 螺纹管件2999.5.5 螺纹活接头2999.5.6 锤耳活结3009.6 焊接连接3009.7 钎焊接头3009.8 胶接头3019.9 法兰3019.9.1 生产3019.9.2 法兰面3019.9.2.1 平面法兰(FF)3029.9.2.2 突面法兰(RF)3029.9.2.3 环接法兰(RTJ)3029.9.2.4 凸凹面法兰3029.9.2.5 榫槽法兰3029.9.2.6 O形圈槽法兰3029.9.2.7 搭接3039.9.3 法兰 管道连接3039.9.3.1 螺纹303……10 阀门噪声31511 阀杆密封3251112 驱动装置34313 概述38114 仪器和附件40315 质量、检查和试验40916 标准与规范42117 安装与维修45718 应用解决方案47519 阀门和驱动装置的选用50920 流体性能及转换系数519序言阀门是应用于各生产厂的最基本部件之一。

阀门电动装置有哪些相关标准

阀门电动装置有哪些相关标准内容来源自网络阀门电动装置的设计、制造、试验中要涉及一些标准以规范上述工作。

下面给出常用的标准名称和代号做为索引便于使用时查找。

另外,还将对列出的标准内容等做简要介绍。

▲JB/T8528-1997普通型阀门电动装置技术条件它是阀门电动装置的设计、制造、试验中要涉及一些标准以规范上述工作。

下面给出常用的标准名称和代号做为索引便于使用时查找。

另外,还将对列出的标准内容等做简要介绍。

▲JB/T8528-1997 普通型阀门电动装置技术条件它是阀门电动装置的最新标准,该标准于1998-01-01实施。

它是对ZBJ16002-87《阀门电动装置技术条件》的修订。

根据近年来电动装置的设计、试验、检验及使用实践,该标准对ZBJ16002-87中的工作环境温度、噪音指标、起动转矩、最大转矩、控制转矩、控制转速及其试验方法等作了修订。

它的实施将取代ZBJ16002-87。

▲GB12222-89 多回转阀门驱动装置的连接该标准等效采用国际标准ISO5210/1~5210/3-1982《多回转阀门驱动装置的连接》。

它规定了多回转阀门驱动装置与阀门的连接尺寸和驱动件的尺寸,以及转矩和轴向推力的基准值。

该标准适用于闸阀、截止阀、节流阀和隔膜阀等用阀门驱动装置于阀门的连接尺寸。

目前国际上一些电动装置厂家产品的连接尺寸和型式均与该标准相同。

我公司SMC、SCD、BA产品的连接尺寸符合该标准规定。

▲GB12223-89 部分回转阀门驱动装置的连接该标准等效采用国际标准ISO5211/1~5211/3-1982《部分回转阀门电动装置的连接》。

它规定了部分回转阀门驱动装置与阀门的连接尺寸和驱动件的尺寸,以及转矩的基准值。

该标准适用于球阀、蝶阀和旋塞阀用阀门驱动装置与阀门的连接尺寸。

我公司HBC系列产品的连接尺寸与该标准不同,但可以按用户要求提供符合该标准尺寸的SMC/HBC部分回转产品,SMC/JA等产品与阀门的连接尺寸亦可按该标准提供。

阀门电动装置的结构分类

阀门电动装置的结构分类1 概述阀门电动装置(简称电装,下同)是用来驱动阀门开启和关闭的一种专用传动装置,由专用电机、蜗轮蜗杆、行程和力矩检测机构及控制部分等组成。

该装置启动力矩大,阀门行程控制准确,广泛应用于石油、化工、水电、冶金、造船、轻工和食品等行业的阀门上。

不同行业、不同工况对阀门电装的要求不同。

2 分类我国常用的阀门电装有原装进口的、有引进技术或合资的、有国产的和国外电装厂家在我国设立的独资及组装厂生产的。

阀门电装一般按结构类型、工作方式、回转方式和工作环境分类。

2.1 结构类型电装的结构类型可分为一体式和分体式两种。

一体式电装是所有控制电装运行的控制器件均安装在电装内部,与电装成一整体。

一体式电装又分为普通型和智能型。

国内电动装置生产厂家均能生产制造。

分体式电装是所有控制电装运行的控制器件均安装在另设的电控柜内。

国内生产厂家均能提供分体式电装。

进口电装除ROTOCK、AUMA、EMG可提供分体式外,其余只提供一体式电装。

2.2 工作方式电装的工作方式分为开关型和调节型。

开关型主要指电装的电机启动次数一般<600次/min。

开关型电装只适用于一次性的将阀门开启或关闭。

调节型主要指电装的换向较频繁,电机启动次数一般达到1200次/min。

调节型电装能接受4~20mA模拟信号和反馈阀位的4~20mA模拟信号,满足闭环控制的需要。

2.3 回转方式电装的回转方式分为多回转型和部分回转型。

多回转型主要指电装要旋转多圈,才能打开或关闭阀门。

此类型电装与阀门之间要有二级传动机构。

部分回转型主要指电装旋转90°就能打开或关闭阀门。

此类电装与阀门直接连接。

2.4 工作环境电装的工作环境分为隔爆型和普通型。

隔爆型是指在易燃易爆的环境中,要求电装具有防爆功能。

普通型是指除易燃易爆环境以外的任何环境中。

3 性能特点国内外部分电装的性能特点见表1。

表1 部分电装的性能特点4 选型所选电装必须满足工况条件、阀门开关力矩、时间(转速)及控制的要求。

阀门电动装置工作原理

阀门电动装置工作原理

阀门电动装置是一种通过电动机驱动阀门运动的装置。

其工作原理如下:

1. 电源供电:将电动装置连接到电源,确保电动机能够正常工作。

2. 电动机驱动:当电源通电时,电动机开始工作。

电动机通过传动装置(如齿轮组、皮带传动等)将电能转换为机械能,传递给阀门。

3. 阀门运动:转动传动轴上的齿轮或带动皮带,使阀门开启或关闭。

具体的运动方式取决于电动装置的设计和阀门的类型。

4. 位置反馈:为了实现准确的控制,电动装置通常配备位置反馈装置。

位置反馈装置可以监测阀门的实时位置,并将反馈信号发送给电动机控制系统。

5. 控制系统:根据位置反馈信号,电动装置的控制系统对电动机进行调节,以实现精确的阀门控制。

控制系统可以根据设定的控制信号,自动控制阀门的开度。

通过以上工作原理,阀门电动装置能够实现对阀门的远程控制和自动化操作,提高了生产效率和控制精度。

一种新型阀门驱动装置

专利名称:一种新型阀门驱动装置专利类型:实用新型专利

发明人:刘云喜

申请号:CN202121500072.4

申请日:20210703

公开号:CN215635072U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种新型阀门驱动装置,包括阀体,阀体外壁一侧焊接有机盒,机盒内部一侧安装有电机,电机输出端通过联轴器连接有丝杠,丝杠底端螺纹连接有方形套筒,方形套筒底端贯穿阀体,并连接有第一挡板,且阀体在靠近第一挡板的一侧安装有密封塞,阀体一端焊接有第一法兰,第一法兰外壁一侧设置有缺口,阀体在靠近缺口的一侧设有转轴,且转轴外壁套设有扭簧,阀体通过转轴分别活动连接有把手与第二挡板,且把手通过转轴与第二挡板相互铰接。

该种新型阀门驱动装置,结构简单合理,设计新颖,能有效避免阀门失去控制,且操作简单便捷,具有较高的实用价值。

申请人:盐城神海机械有限公司

地址:224700 江苏省盐城市建湖县经济开发区光明路9号

国籍:CN

代理机构:北京喆翙知识产权代理有限公司

代理人:邓凌云

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节阀门驱动方式的分类按驱动机构的运动方式,阀门驱动装置分为直行程和角行程两种。

按驱动结构,阀门驱动装置分为:第二节各类驱动装置的特点电动、液动和气动驱动装置的特点第三节阀门驱动方式的选择阀门驱动方式的选用依据是:1)阀门的形式、规格与结构。

2)阀门的启闭力矩(管线压力、阀门的最大压差)、推力。

3)最高环境温度与流体温度。

4)使用方式与使用次数。

5)启闭速度与时间。

6)阀杆直径、螺距、旋转方向。

7)连接方式。

8)动力源参数:电动的电源电压、相数、频率;气动的气源压力;液动的液压源压力。

9)特殊考虑:低温、防腐、防爆、防水、防火、防辐照等。

第四节阀门驱动装置的连接一、多回转阀门驱动装置的连接多回转阀门驱动装置是指对阀门产生直行程的驱动装置。

该驱动装置和阀门相连接的法兰尺寸按《多回转阀门驱动装置的连接》。

既能传递力矩又能承受推力的驱动件(推力盘)的尺寸。

仅传递力矩的驱动件的尺寸。

通过多回转驱动装置连接法兰和驱动件所能同时传递的最大力矩和最大推力、部分回转驱动装置的连接部分回转驱动装置和阀门相连接的法兰尺寸《部分回转阀门驱动装置的连接》阀杆为键连接的驱动件尺寸。

当阀门处于关闭位置时(顺时针转动为关闭),驱动件与被驱动件的连接(可采用单键或多键)三、阀门电动装置目前常用的连接尺寸多回转阀门电动装置的连接部分回转阀门电动装置的连接阀门手动装置2.手轮(一)手轮材料手轮可采用可锻铸铁、球墨铸铁或钢,也有采用铝合金或塑料等材料。

(二)手轮直径(三)手轮旋向关阀:顺时针;开阀:逆时针。

(四)撞击式手轮撞击式手轮适用于要求启闭力矩较大的截止阀。

第二节远距离操纵手动装置远距离操纵手动装置是用机械手段克服由于阀门安装位置限制带来的操作不便而采用的一种装置。

该装置可以配合手动阀门安装,也可以配合电动阀门安装,通常在阀杆顶部采用万向联轴节过渡。

一种带电动装置落地安装的远距离操纵手动装置。

一种为侧向机架的手动装置。

为远距离操作用装置的部件。

第三节齿轮传动手动装置齿轮传动手动装置分两种,一种是在阀门支架上设置齿轮减速机构,一种是齿轮减速箱式手动装置。

前者大多为一级齿轮减速,后者又可分为多回转手动装置。

减速箱式手动装置设有开度指示和调整机构。

手动装置与阀门的连接可以与电动驱动装置一致。

3.阀门电动装置第一节电动装置的分类与其他阀门驱动装置相比,电动驱动装置具有动力源广泛,操作迅速、方便等特点,并且容易满足各种控制要求。

所以,在阀门驱动装置中,电动装置占主导地位。

阀门电动装置按输出方式分为多回转型(Z型)和部分回转型(Q型)两种,前者用于升降杆类阀门,包括:闸阀、截止阀、节流阀、隔膜阀等;后者用于回转杆类阀门,包括球阀、旋塞阀、蝶阀等,通常在90%范围内启闭。

阀门电动装置按防护类型分为普通型和特殊防护型两大类。

普通型电动装置的使用环境如下:(1)环境温度-25-40C;(2)环境相对湿度w 90%. (25C时);(3)海拔w 1000m( 4)工作环境要求不含有腐蚀性、易燃、易爆的介质。

如阀门的工作环境条件超过普通型电动装置所具有的能力时,需采用特殊防护型产品。

这类产品根据其所处工作环境而具有多种型式。

第二节型号编制方法阀门电动装置的型号编制方法如下:代号说明:1—以汉语拼音字母表示电动装置的类型,Z 为多回转型,Q部分回转型;2—以数字表示电动装置额定输出力矩(N・m :3—以数字表示电动装置额定输出转速(r/min )或开关旋转90°C .的额定输出时间(s/ 90 C);4—输出轴最大转圈数(部分回转型不注);5—防护型式(普通型不注)。

如Z10-18/80B表示输出力矩100 N- m (10kgf • m)、输出转速18r/min,最大输出转圈数为80的防爆型多回转的阀门电动装置。

第三节电动装置的选择及安装连接方式一、操作力矩操作力矩是选择阀门电动装置的最主要参数。

电动装置的输出力矩应大于阀门操作过程中所需的最大力矩,一般前者应等于后者的倍。

因此,准确地掌握阀门所需的力矩是选择阀门电动装置的关键。

然而,由于实际情况的复杂性,计算所得到的阀门力矩,误差往往都比较大;采用试验方法实测阀门的最大操作力矩时,又受到试验系统条件和设备的限制,也受到阀门本身结构形式多样性的限制,很难取得典型的数据。

从目前情况来看,可以采用计算或实测的方法取得近似结果,然后,在选用电动装置时留有适当的裕度。

以下定性地介绍各类阀门的操作力矩。

(一)闸阀的操作特性楔式闸阀操作力矩特性: 当阀门的开度在10%以上时,阀门的轴向力,即阀门的操作力矩的变化不大。

当阀门的开度低于10%时,由于流体的节流,使闸阀的前后压差增大。

这个压差作用在闸板上,使阀杆需要较大的轴向力才能带动闸板,所以在此范围内,阀门操作力矩的变化比较大。

图中,实线表示刚性闸板闸阀操作力矩特性;虚线表示弹性闸板的闸阀操作力矩特性。

从曲线看出,弹性闸板的闸阀,在接近关闭时所需的操作力矩比刚性闸板的要大些。

闸板关闭时,由于密封面的密封方式不同,会产生不同的情况。

对于自动密封闸阀(包括平板闸阀),在阀关闭时,闸板的密封面恰好对正阀座密封面,即是阀门的全关位置。

但此位置在阀门运行条件下是无法监视的,因此在实际使用时是将阀门关至下止点的位置作为闸阀全关位置。

由此可见,自动密封的阀门全关位置是按闸板的位置(即行程)来确定的。

对于强制密封的闸阀,阀门关闭时必须使闸板向阀座施加压力。

此压力可以保证闸板和阀座之间的密封面严格地密封,是强制密封阀门的密封力。

这个密封力由于阀杆螺纹的自锁将会继续作用。

显然,为了向闸板提供密封力,阀杆螺母传递的力矩比阀门操作过程中的力矩大。

由此可见,对于强制密封的闸阀,阀门的全关位置是按阀杆螺母所受的力矩大小来确定的。

阀门关闭后,由于介质或环境温度的变化,阀门部件的热膨胀会使闸板和阀座之间的压力变大,反映到阀杆螺母上,就为再次开启阀门带来困难。

所以,开启阀门所需的力矩比关闭阀门所需的力矩大。

此外,对于一对互相接触的密封面来说,它们之间的静摩擦系数也比动摩擦系数大,要使它们从静止状态产生相对运动时,同样需施加较大的力以克服静摩擦力;由于温度变化,使密封面间的压力变大,需要克服的静摩擦力也随之变大,从而使开启阀门时,对阀杆螺母上需施加的力矩有时会增大很多。

(二)截止阀的操作特性截止阀的操作力矩特性: 介质由阀门下部进入阀门内腔的关阀操作力矩特性。

在阀门由全开位置开始关闭的阶段,随着阀瓣的下降# 流体在阀瓣前后造成压差,以阻止阀瓣下降,而且这个阻力随阀瓣下降而迅速增加。

当阀门全关时,阀瓣前后压差等于介质工作压力,这时阻力最大。

再加以强制的密封力,使阀门关闭瞬间的操作力增加很快。

在阀门开启过程中,由于介质压力或阀瓣前后压差造成的推力都是帮助开启阀门的,所以开阀特性曲线的形状与图中曲线相似,但位于图中曲线的下方。

应该指出的是,在开阀的瞬间的力矩有可能超过关阀时的力矩,因为此时要克服较大的静摩擦力。

截止阀开启时,阀瓣的开启高度达到阀门公称直径的$'( % &)( 时,流量即已达到最大,即表明阀门已达到全开位置,所以截止阀的全开位置应由阀瓣行程来确定。

截止阀关闭时的情况和关严后再次开启的情况与强制密封式的闸阀相似,因此,阀门的关闭位置应按操作力矩增加到规定值来确定。

(三)蝶阀的操作特性蝶阀的操作特性: 蝶阀的操作力矩特性曲线是中间高、两端低。

造成这现象的原因是,蝶阀在中间位置时,流体受蝶板的阻碍,绕过蝶板流动,会在蝶板两侧形成旋流,对蝶板形成一流水力矩,此力矩是迫使蝶板关闭的。

随着蝶板的开启或关闭,流体在蝶板两侧造成的旋流的影响越来越小,直到旋流消失,这时蝶板受到的阻力也越来越小,因此形成中间高、两端低的特性曲线。

至于阀门开启过程中的操作力矩比关闭过程中的大,其原因则是由于流体对蝶板造成的动水力矩始终是向着关阀方向的。

非密封型蝶阀的最大操作力矩出现在中间位置,而密封型蝶阀的最大操作力矩出现在阀门关闭时,这是因为要附加上强制密封力矩的缘故。

蝶阀的阀杆只作旋转运动,它的蝶板和阀杆本身是没有自锁能力的。

为了使蝶板定位(停止在指定位置上),一种办法是在阀杆上附加一个具有自锁能力的减速器,在附加蜗轮减速器之后,可以使角位移增加到几十圈,而操作力矩却相应降低,这样可以使蝶阀的某些操作性能(如总转圈数和操作力矩)与其他阀门接近,便于配用电动装置。

对于强制性密封的蝶阀,它的关闭位置应该按操作力矩升高到规定值来确定。

(四)球阀的操作特性球阀的操作力矩特性: 球阀的操作力矩特性曲线与蝶阀的很相似,其原因也是由于流体在球体中流向改变时造成旋流的影响。

旋流的影响随阀门的开启或关闭逐渐减小。

球阀由全开到全关,阀杆的旋转角度为90%,球阀要设机械限位。

球阀的开启位置和关闭位置都应按阀杆旋转角度来确定的,故球阀是按行程定位的。

二、操作推力阀门电动装置的主机结构,一种是不配置推力盘的,此时直接输出力矩;一种是配置有推力盘的,此时输出力矩通过推力盘中的阀杆螺母转换为输出推力。

输出力矩换算成输出推力时引入了阀杆系数的概念。

输出力矩与输出推力之比称为阀杆系数。

三、输出轴转动圈数电动装置输出轴转动圈数的多少与阀门的口径、阀杆螺距、螺纹头数有关,按下式计算:M = H / ZS式中M—电动装置应满足的总转动圈数;H—阀门的开启高度,即阀门启闭件的全行程(mm ;Z—阀杆螺纹的螺距(mrh;S—阀杆螺纹头数。

四、阀杆直径对于多回转类的升降杆阀门来说,如果电动装置允许通过的最大阀杆直径不能通过所配阀门的阀杆时是不能组装成电动阀门的,因此,电动装置空心输出轴的内径必须大于升降杆阀门的阀杆外径。

对于部分回转阀门以及多回转阀门中的旋转杆阀门,虽不用考虑阀杆直径的通过问题,但在选配时亦应充分考虑阀杆直径与键及键槽的尺寸,使之装配后能正常工作。

五、输出转速阀门的操作速度快,对工业生产过程是有利的。

但操作速度过快容易产生水击现象,因此应根据不同的使用条件选择合适的操作速度六、安装、连接方式(一)安装方式电动装置的安装方式有:垂直安装、水平安装、落地安装。

(二)连接方式4.阀门电动装置的结构一、箱体阀门电动装置的箱体设计决定了它的防护性能,如可用于户外、防爆、防火等。

通常箱体材料采用灰铸铁,防爆型产品的灰铸铁牌号不低于HT250也有采用铝合金作为箱体材料的,其优点是重量轻,压铸的铝合金箱体外形美观。

但铝合金箱体作为防爆产品有一定难度;另外,铝合金箱体电动装置的轴向推力应由铸铁制造的内置阀杆螺母的推力盘承担。

二、传动机构阀门电动装置的传动机构起到减速器的作用,它将专用电动机的高速度降低为对阀门的操作速度。

传动部分均采用齿轮传动机构,所选用的有以下几种:1.)圆柱齿轮传动;2.)蜗杆传动;3.)行星齿轮传动;4.)一齿差或少齿差齿轮传动;5.)摆线针轮传动;6.)谐波齿轮传动;7.)转臂丝杠传动。