6、减反射膜工艺

减反射膜-AR

让我们来模拟这样一个场景产:夜晚,一位戴眼镜的驾车者清晰地看见对面远处有二辆自行车正冲着他的车骑过来。此时,尾 随其后的汽车的前灯在驾车者镜片后表面上产生反射:该反射光在视网膜上形成的像增加了二个被观察点的强度(自行车车灯)。 所以,a 段和 b 段的长度增加,即然分母(a+b)增加,而分子(a-b)保持不变,于是就引起了 C 值的减少。对比减小的结果会令驾 驶员最初产生的存在二个骑车人的感觉重合成为单一的像,就好比区分它们的角度被突然减小!

3.眩光

象所有光学系统一样,眼睛并不完美,在视网膜上所成的像不是一个点,而是一个模糊圈。因此,二个相邻点的感觉是由二个 并列的或多或少重叠的模糊圈产生的。只要二点之间的距离足够大,在视网膜上的成像就会产生二点的感觉,但是如果二点太接近, 那么二个模糊圈会趋向与重合,被误认为是一个点。

对比度可以用来反映这种现象,表达视力的清晰度。对比值必须大于某一确定值(察觉阈,相当于 1-2)才能够确保眼睛辨 别二个邻近点。

在镜头前面涂上一层增透膜(一般是"氟化钙",微溶于水),如果膜的厚度等于红光(注意:这里说的是红光)在增透膜中波长的四 分之一时,那么在这层膜的两侧反射回去的红光就会发生干涉,从而相互抵消,你在镜头前将看不到一点反光,因为这束红光已经全部 穿过镜头了.

为什么我从来没有看到没有反光的镜头? 原因很简单,因为可见光有“红、橙、黄、绿、蓝、靛、紫”七种颜色,而膜的厚度是唯 一的,所以只能照顾到一种颜色的光让它完全进入镜头,一般情况下都是让绿光全部进入的,这种情况下,你在可见光中看到的镜 头反光其颜色就是蓝紫色,因为这反射光中已经没有了绿光。膜的厚度也可以根据镜头的色彩特性来决定。

目前已有很多不同类型的增透膜可供利用.以满足技术光学领域的极大部分需要.可是复杂的光学系统和激光光学,对减反射 性能往往有特殊严格的要求.例如.大功率激光系统要求某些元件有极低的表面反射,以避免敏感元件受到不需要的反射的破坏.此 外,宽带增透膜提高了象质量、色平衡和作用距离,而使系统的全部性能增强.因此,生产实际的需要促使了减反射膜的不断发展.

减反射辊涂镀膜工艺分析及膜层研究

镀膜玻璃成品的外观质量、 膜层的附着力以及镀膜玻 璃的耐候性能。因此 , 需对清洗后的玻璃定期抽检 。 清洗 后 的玻璃 绒 面应 清洁 、 干燥 、 无静 电 , 灯 箱 检测 时 玻璃表面及边角无可见杂物和印渍 , 纯净水润湿并倾 斜后 能在 玻璃表 面铺 展均 匀 。

一 一 一

辊l 和传送皮带送人涂布胶辊 3 下方并被紧密压合 , 涂布胶辊转动方向与玻璃行进方 向相反 , 镀膜溶胶在 胶辊 3 与玻璃压合处逐渐形成淤积 ; 随着传送皮带 向 前运行 , 由于受到镀膜玻璃绒面的吸附和刮蹭 , 镀膜 溶胶随玻璃一 同行进 , 并在张力作用下形成均匀液体

和辊刷的高度、 镀膜设备中涂布胶辊 的水平高度以及 钢化炉的钢化工艺参数等。 玻璃 的清洗质量 : 玻璃原片的清洗质量直接影响

一

的厚度 , 但实际生产中减反射膜层的存在会对玻璃在 钢化过程 中的受热 以及炉膛 环境产生一定的影响 , 进而使得玻璃产生轻微弯 曲、 轻微划伤等质量缺 陷,

1 0一

Ar c hi t e c t ur al & F u nc ti o nal Gl as s No _7 2 01 3

8 . 斑点: 指与膜 层整体色泽 明显不 同的点状缺 陷 。对 于 面积 大 ( 直径 2 . 5 5 mm ) 、 色泽 亮 、 数 量 少 的

钢化 工 艺参数 : 参 数设 定 的主要 依 据仍然 是玻 璃

整个减反射辊涂镀膜工艺过程 中必须关注 的质 量控制点如图 3 所示 , 其中几个工艺控制参数将在以 下进 一步 分析 说 明 。

玻璃 原 片 的厚 度及 尺 寸 : 在 镀膜 前 首先必 须 确定 玻璃 的实 际厚 度 , 并根 据厚 度来 调整 清洗 设备 中盘刷

可见光减反膜的设计原则

薄膜光学基础

薄膜干涉:当光通过一层薄膜时,会在薄膜的两个表面发生反射,这两 束反射光会发生干涉。通过调整薄膜的厚度和折射率,可以控制干涉的 结果,实现特定光谱范围内的光强增强或减弱。

薄膜的折射率与厚度:薄膜的折射率和厚度是影响薄膜光学性能的关键 因素。不同材料和工艺条件下,薄膜的折射率和厚度可以有很大的变化

格的工艺控制。

渐变折射率膜

通过连续改变膜层的折射率,实现 更宽波段的减反效果。这种方法可 以降低膜层应力,提高膜的稳定性 。

混合材料膜

采用多种材料共同沉积,利用材料 间的折射率差异实现减反效果。这 种方法可以增加设计自由度,优化 膜层性能。

质量控制与方法

光谱检测

利用光谱仪测量样品的反射率和透射 率,判断减反膜的性能是否满足设计 要求。

可见光减反膜的重要性

• 可见光减反膜在多个领域都有广泛的应用,如眼镜、相机镜头、显示器、太阳能电池板等。它能够显著提高光学器件的光 能利用率和成像质量,减少眩光和反射,对于改善视觉体验、提升产品性能、节减反膜时,需要遵循以下几个关键原则

2. 光学厚度控制: 通过精确控制薄膜的光学厚度,可以 在目标波长范围内实现有效的反射减少和透射增加。

,达到减少反射的目的。

材料的光学性能

02

选择的材料应具有优良的光学性能,在可见光范围内透明度高

,吸收率低。

材料的物理和化学性质

03

膜层材料应具有稳定的物理和化学性质,以确保在不同环境条

件下膜层的稳定性和耐久性。

膜层厚度设计

01

02

03

干涉相消

通过精确设计膜层厚度, 使得不同膜层之间的反射 光能够干涉相消,从而降 低整体的反射率。

微观结构观察

AR(减反射)膜

AR 膜的加工方法

• 常用四分之一波长的薄膜,并没有使透射光的光强 达到最大,也就是说没有使反射光达到最弱。主 要是要增透的光往往不是单色的,而是有一定的 频宽,而对于一个增透膜只对某一波长的单色光 有完全增透的作用。因此可以通过多层镀膜技术 来改善增透效果,同时也增加了透射光的线宽△ 波长,也就是频宽。随着人们对增透膜的应用和 发展,有人设想为细小的光纤进行镀膜,由此可 见这需要多么精密的镀膜技术。

面理论计算,其理想的增透膜的折射率为1.23,但现能利用的薄膜的 最低折射率是1.28(MgF2)。

• AR 膜的两个主要的缺陷:

• 对于常用的玻璃基底,很难实现零反射 • 只能实现单一波长零反射,色中性差。

AR 膜分类

• 二 多层减反膜

• 在层比单层有更 好的性能,如下图,左边是单层AR 膜,右边是多层AR 膜。

AR 膜产品结构

• AR膜产品结构图

保护膜 AR HC PET PSA 离型膜

AR 膜增透原理

• 光具有波粒二相性,即从微观上既可以把它理解成一种波、又可以把 他理解成一束高速运动的粒子(注意,这里可千万别把它理解成一种 简单的波和一种简单的粒子。它们都是微观上来讲的。 红光波的波长 =0.750微米 紫光波长=0.400微米。 而一个光子的质量是 6.63E-34 千 克. 如此看来他们都远远不是我们所想想的那种宏观波和粒子.) 增透 膜的原理是把光当成一种波来考虑的,因为光波和机械波一样也具有 干涉的性质。

AR 膜用途

• 主要应用

• 望远镜,眼镜,数字相机镜头,LCD投影系统,光学窗 口,保护镜,笔记本,电脑,手机,电视,眼镜, 触摸屏等

AR 膜使用原料

• 光学增透膜的研制,不仅要考虑它的透射率,而且还要考 虑它的硬度,耐热、耐寒性,与玻璃等光体的接合力度, 耐光照射性,吸热强度等因素,能满足这么多条件的材料 可想而知是很困难的。根据适合不同的需求,目前人们发 现、常用的材料有、氟化镁、二氧化钛、二氧化硅、三氧 化二铝、二氧化锆 、ZnSe、ZnS陶瓷红外光红外增透膜、 乙烯基倍半硅氧烷杂化膜等。由于一般光学介质都是玻璃, 并在空气中使用,那增透膜的折射率应接近1.23。现实中 折射率小于氟化镁(折射率为1.38)的镀膜材料很少见, 而且像氟化镁那样很好的满足各种条件的材料更是稀少。 因此,现在一般都用氟化镁镀制增透膜。虽然金刚石是迄 今为止自然界中性能最优良的材料,但是存在工艺条件过 于苛刻和成本高的问题。目前,大规模的使用金刚石薄膜 的条件还不具备。通过人们对增透膜的不断发展和研究, 相信会有比金刚石更为合适的材料被我们所发现利用,或 者金刚石被大规模的使用。

晶体硅太阳能电池表面PECVD淀积SiN减反射膜工艺研究讲解

毕业论文题目晶体硅太阳能电池表面PECVD淀积SiN减反射膜工艺研究目录摘要 (1)绪论 (3)第一章 PECVD淀积氮化硅薄膜的基本原理 (6)1.1化学气相淀积技术 (6)1.2 PECVD原理和结构 (6)1.3 PECVD薄膜淀积的微观过程 (8)1.4 PECVD淀积氮化硅的性质 (9)1.5表面钝化与体钝化 (9)第二章实验 (11)2.1 PECVD设备简介 (11)2.2 PECVD设备操作流程 (13)2.3 SiN 减反射膜PECVD淀积工艺流程 (13)2.4最佳薄膜厚度和折射率的理论计算 (13)2.5 理论实验总结 (15)结束语 (16)参考文献 (17)晶体硅太阳能电池表面PECVD淀积SiN减反射膜工艺研究摘要等离子增强化学气相淀积氮化硅减反射薄膜已经普遍应用于光伏工业中,其目的是在晶体硅太阳能电池表面形成减反射薄膜,同时达到了良好的钝化作用。

氮化硅膜的厚度和折射率对电池性能都有重要的影响。

探索最佳的工艺条件来制备最佳的薄膜具有重要意义。

本课题是利用Roth&Rau的SiNA设备进行淀积氮化硅薄膜的实验,介绍了几种工艺参数对薄膜生长的影响,获得了生长氮化硅薄膜的最佳工艺条件,制作出了高质量的氮化硅薄膜。

实验中使用了椭偏仪对样品进行膜厚以及折射率的测量。

关键词:等离子增强化学气相淀积,氮化硅薄膜,太阳能电池,光伏效应,钝化ABSTRACTSiN Film plasma-enhanced chemical vapor deposition (PECVD) is widely used in P-V industry as an antireflection thinfilm on the surface of crystal silicon solar cell. In addition this process takes advantage of an exellent passivation effect. Both the thickness and refractive index of the SiN film make important influences to the performance of solar cells. So it is very important to find the best process parameters to deposit the best film. In this paper, the experiment of SiN film deposition was completed with the equipment named SiNA produced by Roth&Rau. The influence of the parameters to the gowth of the film was introduced based on the experiment, and the best parameters to produce the top-quality SiN film were obtainted. The Spectroscopic ellipsometry was used to test the thickness and refractive index of the samples during the experiment.Key words:PECVD, SiN film, solar cell, photovoltaic effect, passivation第一章绪论从2003年开始,全球化石能源的缺乏引发了能源价格不断攀升,可再生能源也因此得到了更多的重视,太阳能光伏行业迎来了发展的春天。

太阳能电池片的生产工艺流程分为硅片检测

太阳能电池片的生产工艺流程分为硅片检测——表面制绒——扩散制结——去磷硅玻璃——等离子刻蚀——镀减反射膜——丝网印刷——快速烧结等。

具体介绍如下:一、硅片检测硅片是太阳能电池片的载体,硅片质量的好坏直接决定了太阳能电池片转换效率的高低,因此需要对来料硅片进行检测。

该工序主要用来对硅片的一些技术参数进行在线测量,这些参数主要包括硅片表面不平整度、少子寿命、电阻率、P/N型和微裂纹等。

该组设备分自动上下料、硅片传输、系统整合部分和四个检测模块。

其中,光伏硅片检测仪对硅片表面不平整度进行检测,同时检测硅片的尺寸和对角线等外观参数;微裂纹检测模块用来检测硅片的内部微裂纹;另外还有两个检测模组,其中一个在线测试模组主要测试硅片体电阻率和硅片类型,另一个模块用于检测硅片的少子寿命。

在进行少子寿命和电阻率检测之前,需要先对硅片的对角线、微裂纹进行检测,并自动剔除破损硅片。

硅片检测设备能够自动装片和卸片,并且能够将不合格品放到固定位置,从而提高检测精度和效率。

二、表面制绒单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构。

由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。

硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。

大多使用廉价的浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为70-85℃。

为了获得均匀的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。

制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25μm,在腐蚀绒面后,进行一般的化学清洗。

经过表面准备的硅片都不宜在水中久存,以防沾污,应尽快扩散制结。

三、扩散制结太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。

管式扩散炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。

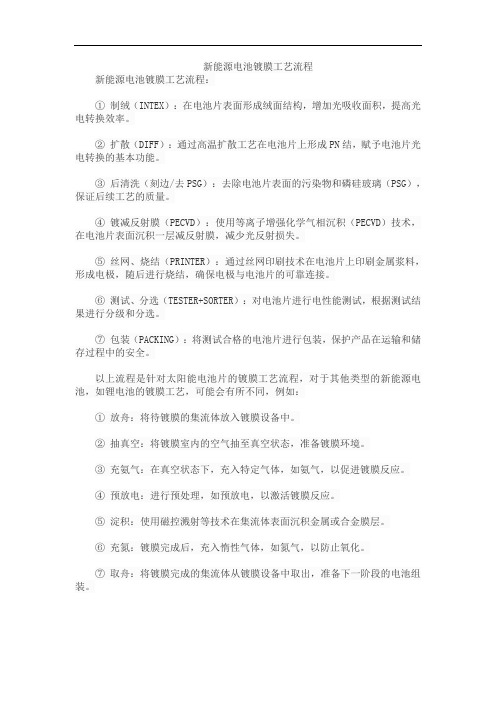

新能源电池镀膜工艺流程

新能源电池镀膜工艺流程

新能源电池镀膜工艺流程:

①制绒(INTEX):在电池片表面形成绒面结构,增加光吸收面积,提高光电转换效率。

②扩散(DIFF):通过高温扩散工艺在电池片上形成PN结,赋予电池片光电转换的基本功能。

③后清洗(刻边/去PSG):去除电池片表面的污染物和磷硅玻璃(PSG),保证后续工艺的质量。

④镀减反射膜(PECVD):使用等离子增强化学气相沉积(PECVD)技术,在电池片表面沉积一层减反射膜,减少光反射损失。

⑤丝网、烧结(PRINTER):通过丝网印刷技术在电池片上印刷金属浆料,形成电极,随后进行烧结,确保电极与电池片的可靠连接。

⑥测试、分选(TESTER+SORTER):对电池片进行电性能测试,根据测试结果进行分级和分选。

⑦包装(PACKING):将测试合格的电池片进行包装,保护产品在运输和储存过程中的安全。

以上流程是针对太阳能电池片的镀膜工艺流程,对于其他类型的新能源电池,如锂电池的镀膜工艺,可能会有所不同,例如:

①放舟:将待镀膜的集流体放入镀膜设备中。

②抽真空:将镀膜室内的空气抽至真空状态,准备镀膜环境。

③充氨气:在真空状态下,充入特定气体,如氨气,以促进镀膜反应。

④预放电:进行预处理,如预放电,以激活镀膜反应。

⑤淀积:使用磁控溅射等技术在集流体表面沉积金属或合金膜层。

⑥充氮:镀膜完成后,充入惰性气体,如氮气,以防止氧化。

⑦取舟:将镀膜完成的集流体从镀膜设备中取出,准备下一阶段的电池组装。

减反射膜制备过程、原理

钝化技术

• 氢钝化:钝化硅体内的悬挂键等缺陷。在晶体生 长中受应力等影响造成缺陷越多的硅材料,氢钝 化的效果越好。氢钝化可采用离子注入或等离子 体处理。在多晶硅太阳电池外表采用PECVD法 镀上一层氮化硅减反射膜,由于硅烷分解时产生 氢离子,对多晶硅可产生氢钝化的效果。

工艺沿革

• 1、SiO(一氧化硅)和真空镀膜技术

• 2、TiO2(氧化钛)和热喷涂技术 • 利用钛酸四丁脂在400℃以上分解。

• 3、SiNx:H减反射膜和PECVD〔等离子 增强的化学气相沉积〕技术

目录

• SiNx:H简介 • SiNx:H在太阳电池中的应用 • PECVD原理 • 光学特性和钝化技术 • 系统构造及平安事项

• 折射率 (nominal 约2.1) o 同一硅片 +/- 0.5% o 同一片盒内的硅片 +/- 0.5% o 不同片盒内的硅片 +/- 0.5%

钝化技术

• 由于硅晶体外表存在大量的空键,他们会吸引周围 的金属杂质成为复合中心,从而缩缺少子寿命最终 影响太阳电池的性能。因此对材料外表和体内缺陷 进展钝化非常重要。钝化工艺一般分外表氧钝化和 氢钝化。

优良的外表钝化效果 高效的光学减反射性能〔厚度和折射率匹配〕 低温工艺〔有效降低本钱〕 含氢SiNx:H可以对mc-Si提供体钝化

SiNx在太阳电池中的应用

PECVD

• PECVD • =Plasma Enhanced Chemical Vapor Deposition • 即“等离子增强型化学气相沉积〞,是一种化学

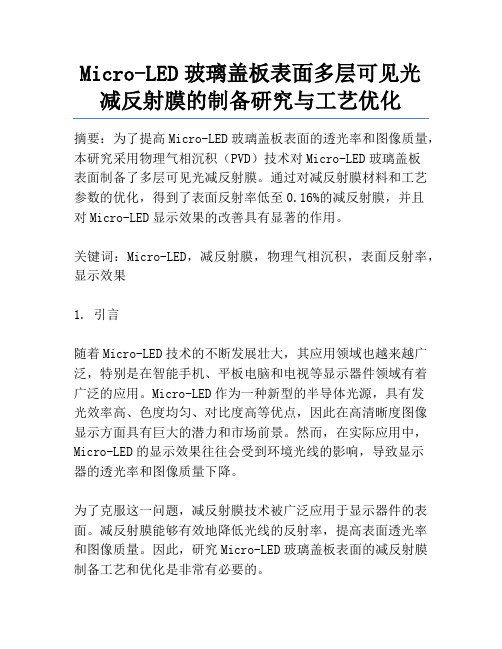

Micro-LED玻璃盖板表面多层可见光减反射膜的制备研究与工艺优化

Micro-LED玻璃盖板表面多层可见光减反射膜的制备研究与工艺优化摘要:为了提高Micro-LED玻璃盖板表面的透光率和图像质量,本研究采用物理气相沉积(PVD)技术对Micro-LED玻璃盖板表面制备了多层可见光减反射膜。

通过对减反射膜材料和工艺参数的优化,得到了表面反射率低至0.16%的减反射膜,并且对Micro-LED显示效果的改善具有显著的作用。

关键词:Micro-LED,减反射膜,物理气相沉积,表面反射率,显示效果1. 引言随着Micro-LED技术的不断发展壮大,其应用领域也越来越广泛,特别是在智能手机、平板电脑和电视等显示器件领域有着广泛的应用。

Micro-LED作为一种新型的半导体光源,具有发光效率高、色度均匀、对比度高等优点,因此在高清晰度图像显示方面具有巨大的潜力和市场前景。

然而,在实际应用中,Micro-LED的显示效果往往会受到环境光线的影响,导致显示器的透光率和图像质量下降。

为了克服这一问题,减反射膜技术被广泛应用于显示器件的表面。

减反射膜能够有效地降低光线的反射率,提高表面透光率和图像质量。

因此,研究Micro-LED玻璃盖板表面的减反射膜制备工艺和优化是非常有必要的。

2. 实验材料和方法2.1 实验材料本研究采用的Micro-LED玻璃盖板材料为240 nm厚度的玻璃片。

减反射膜材料选用的是TiO2和SiO2。

2.2 实验方法减反射膜制备采用的是物理气相沉积(PVD)技术。

首先,在真空条件下对玻璃盖板表面进行清洗处理,然后采用蒸发法将TiO2和SiO2依次沉积于表面。

通过控制沉积厚度和材料比例来调节减反射膜的光学性能。

实验采用透射光谱仪和扫描电子显微镜(SEM)对减反射膜的光学性能和微观结构进行了分析和测试。

3. 实验结果和讨论通过对减反射膜制备材料和工艺参数的优化,得到了表面反射率低至0.16%的减反射膜,并且对Micro-LED显示效果的改善具有显著的作用。

当TiO2和SiO2的厚度比例为2:1时,减反射膜的反射率最低,表面透光率最高。

镜片镀膜之减反射膜

眼镜片镀膜——减反射膜本文由亿超眼镜网提供——眼镜片镀膜——减反射膜,以下是对减反射膜的作用、原理、特性和技术加以介绍。

一、减反射膜的作用眼镜片与眼镜构成了一个光学系统,镀有减反射膜的眼镜片对视觉有明显的改良效果。

我们经常会遇到戴惯了镀减反射膜镜片的人如换成不镀减反射膜镜片后会感觉非常不舒适,而且眼镜片对于戴镜者来说还具有重要的装饰作用,镀减反射膜对于眼镜片的美观作用具有重要意义。

具体分析如下:1. 镜面效应:在镜片的前表面(凸)面产生的反光会影响戴镜者的美观。

光线通过镜片的前后表面时,不但会产生折射,还会产生反射。

这种在镜片前表面产生的反射光会使别人看戴镜者眼睛时,看到的却是镜片表面一片白光。

拍照时,这种反光还会严重影响戴镜者的外观形象。

2. 虚像(俗称“鬼影”):镜片前表面和后表面的不同曲率使镜片内部产生的反光会产生“鬼影”现象,影响视物的清晰度和舒适性。

由眼镜学理论可知,镜片屈光力使所视物体的光线通过镜片发生偏折后聚焦在视网膜上,形成清晰的像。

但是由于屈光镜片前后便面的曲率不同,而且又存在一定量的反射光,所以镜片内部会产生内反射。

内发射也会在远点球面附近产生虚像,也就是在视网膜的清晰像点附近产生虚像点。

这些虚像点会影响视物的清晰度和舒适性。

3. 眩光:镜片表面产生的反光会使我们产生眩光,降低视物的对比度。

根据University of Wales-College of Cardiff 的研究显示,减反射膜对屈光不正戴镜者眼前闪光灯刺眼后恢复稳定对比度的时间。

例如,对于驾驶者而言,配戴镀减反射膜的镜片非常重要。

当夜间驾驶时,我们常常会面临来自各个方向的干扰光线,尤其是来自周围车辆车前、车尾的照明灯。

如果我们戴的是没有镀减反射膜的镜片,那么镜片除了会产生眩光外,镜片前后表面因反射产生的干扰光线会降低我们的视觉质量,对我们的视物产生干扰,这对于驾驶是非常危险的。

二、减反射膜的原理减反射膜是以光的波动性和干涉为基础的。

减反射技术和减反射原理

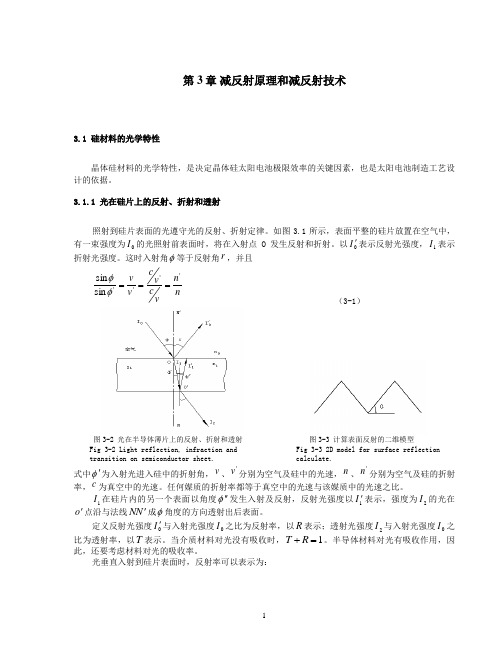

第3章 减反射原理和减反射技术3.1 硅材料的光学特性晶体硅材料的光学特性,是决定晶体硅太阳电池极限效率的关键因素,也是太阳电池制造工艺设计的依据。

3.1.1 光在硅片上的反射、折射和透射照射到硅片表面的光遵守光的反射、折射定律。

如图3.1所示,表面平整的硅片放置在空气中,有一束强度为0I 的光照射前表面时,将在入射点O 发生反射和折射。

以0I '表示反射光强度,1I 表示折射光强度。

这时入射角φ等于反射角r ,并且n n v c v c v v ''''sin sin ===φφ (3-1)图3-2 光在半导体薄片上的反射、折射和透射 图3-3 计算表面反射的二维模型Fig 3-2 Light reflection, infraction and Fig 3-3 2D model for surface reflection transition on semiconductor sheet. calculate. 式中φ'为入射光进入硅中的折射角,v 、'v 分别为空气及硅中的光速,n 、'n 分别为空气及硅的折射率,c 为真空中的光速。

任何媒质的折射率都等于真空中的光速与该媒质中的光速之比。

1I 在硅片内的另一个表面以角度φ''发生入射及反射,反射光强度以1I '表示,强度为2I 的光在o '点沿与法线N N '成φ角度的方向透射出后表面。

定义反射光强度0I '与入射光强度0I 之比为反射率,以R 表示;透射光强度2I 与入射光强度0I 之比为透射率,以T 表示。

当介质材料对光没有吸收时,1=+R T 。

半导体材料对光有吸收作用,因此,还要考虑材料对光的吸收率。

光垂直入射到硅片表面时,反射率可以表示为:2102100'0)()(n n n n I I R +-== (3-2)当入射角为φ时,折射角为φ',则反射率可以表示为:}()()(sin )(sin {21'''2'20'0φφφφφφφφ+-++-==tg tg I I R (3-3)一般说来,折射率大的材料,其反射率也较大。

热处理工艺对减反射膜性能的影响

02 _

O. ± 05 001 .

03 -

0.5 ± O 0.1 0

件下 待膜 层干 燥后 , 放人 干燥器 中备 用 。 b 再 取相 同 的 SO 溶 胶 ,在 K 5型匀 胶 机上 . i: W一

以相 同的转速 对 白玻基 片进 行双 面旋 涂 制膜 , 室温 在 条件 下 待膜 层 干燥后 , 烘箱 中加 热到 2 0C 烤 2 在 5  ̄烘 h 后, 自然 降温 至室 温 , 入 干燥 器 中 备 用 , 为 D— 放 称 A

性 能的影 响 。

一

膜 , 制备 工艺 如 图 1 其 所示 。 b 将 制 备好 的单 面减 反 射膜 再 放 入烘 箱 中加 热 . 到 20 5 ℃烘 烤 2 h后 , 自然 降温 至室 温 , 人 干燥 器 中 放 备 用 , 为 S B膜 。 称 —

2 —

建筑 玻璃 与 工业玻 璃 2 1, o 0 2ห้องสมุดไป่ตู้3 _

镜、 棱镜 、 面镜 、 阳能 电池 、 板显 示器 、 纤通 讯 平 太 平 光 等器 件 中 。 减 少 反射 光 最简 单 的方 法 就 是 在 表 面镀 一 层 低

正 硅 酸 乙酯 (E S , 学 纯 , 津 市 福晨 化 学试 T O )化 天

剂 厂 ; 水 乙醇 , 学 纯 , 京 化 工厂 ; 无 化 北 氨水 , 学 纯 , 化 北 京化 工厂 ; 去离 子水 , 实验室 自制 。 本

1 O 溶 胶 的制备 . Si2 2

将 已 经蒸 馏提 纯 的正 硅 酸 乙酯 (E S 、无 水 乙 TO) 醇 、 水 、 离 子 水 等原 料 按 照 一 定 比例 混 合 , 在 氨 去 再 3 ℃条 件下 搅拌 一 定时 间后 ,将 制备 好 的溶 液 密封 , 0 室温 条 件 下 陈化 4 7 , 到 SO 溶胶 液 , 中 T O -d得 iz 其 E S 在 碱 催 化 下 制 备 SO 纳 米 粒 子 的 化 学 反 应 式 如 式 i

氮化硅减反射膜

氮化硅减反射膜一、什么是氮化硅减反射膜氮化硅减反射膜是一种涂层材料,主要用于光学设备中,能够有效地减少光的反射率,提高光的透过率。

它由氮化硅(Si3N4)和二氧化硅(SiO2)等材料组成,通过特殊的制备工艺将其涂覆在光学元件表面上。

二、氮化硅减反射膜的优点1. 提高光透过率:由于其具有良好的折射率和吸收系数,能够有效地降低表面反射率,提高透过率。

2. 增强视觉效果:减少了表面反射,可以使物体更加清晰、明亮。

3. 提高设备性能:对于一些需要高精度、高灵敏度的光学设备来说,使用氮化硅减反射膜可以提高设备性能。

三、氮化硅减反射膜的制备工艺1. 离子束沉积法:通过离子束轰击目标材料,使得目标材料从表面剥离,并沉积在基底上形成涂层。

2. 磁控溅射法:通过在真空环境下,将目标材料置于磁场中,利用高能粒子轰击目标材料,使其从表面剥离,并沉积在基底上形成涂层。

3. 激光沉积法:通过激光束照射目标材料表面,使其蒸发并沉积在基底上形成涂层。

四、氮化硅减反射膜的应用领域1. 光学镜片:在光学镜片表面涂覆氮化硅减反射膜,可以有效地减少表面反射,提高透过率。

2. 光电子器件:在光电子器件的表面涂覆氮化硅减反射膜,可以提高器件的性能和灵敏度。

3. 太阳能电池板:在太阳能电池板上涂覆氮化硅减反射膜,可以提高太阳能电池板的转换效率。

4. 显示器:在显示器表面涂覆氮化硅减反射膜,可以提高显示效果和观看体验。

五、氮化硅减反射膜的未来发展随着科技的不断发展,氮化硅减反射膜将会在更多领域得到应用。

同时,制备工艺也将不断改进,涂层的效果和性能将会得到进一步提高。

未来,氮化硅减反射膜有望成为光学设备中必不可少的重要组成部分。

减反射膜制备

减反射膜制备:减反射膜的制备方法有多种,其中一种常用的方法是溶胶-凝胶法。

该方法以含高化学活性组分的化合物为前驱体,在液相下将这些原料均匀混合并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系。

通过提拉、涂覆等工艺过程在基体上得到减反射膜。

溶胶-凝胶法制备薄膜具有合成温度低、操作简单、反应易于控制、制备材料非常均匀等特点。

在溶胶的制备、成型、老化、干燥、脱水、致密化过程中,通过控制和调整溶剂用量、陈化时间、保温时间及温度等因素可合成均匀致密的薄膜。

此外,化学气相沉积法也是一种制备减反射膜的方法。

该方法将含有构成薄膜元素的气体供给衬底,利用加热、紫外光及等离子体等能源,在衬底上发生化学反应沉积薄膜,可以制备出减反射膜。

另外,溅射法也是制备减反射膜的一种方法。

AR减反射镀膜工作原理

减反射镀膜工作原理

R1R2Glass

ARC

入射光线R3

1)膜层光学厚度:t=λ/4

2)膜层材料折射

率:2

1n n n c 镀膜玻璃上光的反射、吸收与透射一、ARC 原理

二、ARC

工艺

材料多孔二氧化硅

工艺溶胶凝胶法

辊涂、喷涂、浸泡干燥、固化、钢化溶胶涂敷致密凝胶

硅氧共价键

膜层与玻璃结合方式

二、ARC 工艺

刻花辊:将给料镀膜溶液均匀的辊涂到涂料辊上。

涂料辊:将镀膜溶液均匀的辊涂到玻璃上。

消纹辊:清除辊涂后涂料辊表面的纹路。

镀膜生产线镀膜辊

电光

辊

三、生产工艺流程

生产工艺流程

磨边清洗镀膜钢化

仓库

包装

检验

清洗

谢谢!。

减反膜的制备工艺

减反膜的制备工艺减反膜是一种具有光学性能的薄膜材料,能够减少或反射光线的干扰,使得观察者可以更清晰地看到物体。

减反膜广泛应用于光学器件、光学仪器、显示器和太阳能电池等领域。

减反膜的制备工艺涉及到材料选择、涂布技术以及后处理等多个方面。

首先,材料选择是减反膜制备的关键。

通常采用的材料有氟化镁镁(MgF2)、二氧化硅(SiO2)、二氧化钛(TiO2)等。

这些材料具有较高的折射率和透明性,同时也具备良好的耐热性和化学稳定性。

其次,涂布技术是制备减反膜的重要步骤。

目前常用的涂布技术包括溅射法、离子束法和化学气相沉积法。

这些技术可以在基板表面均匀地涂布上薄膜材料,并通过调节工艺参数,如沉积速率和温度等,控制薄膜的厚度和成分。

在溅射法中,通过将薄膜材料置于真空室中,引入稀薄气体并施加较高的电压,使得薄膜材料从靶材中剥离并沉积在基板上。

这种方法可以制备出较为均匀的减反膜,但需要较高的设备成本。

离子束法是将薄膜材料加热至高温,利用高能离子束轰击薄膜材料表面,使其溅射至基板上形成薄膜。

这种方法具有较高的沉积速率和较大的灵活性,适用于制备复杂的薄膜结构。

化学气相沉积法是在高温下,将薄膜材料的挥发物暴露在气相中,通过化学反应沉积在基板上。

这种方法制备的减反膜具有较高的成分均匀性和厚度均匀性。

制备完减反膜之后,还需要进行后处理步骤。

常见的后处理方法包括退火和离子束辅助退火。

退火是将制备好的薄膜材料加热至一定温度,以提高薄膜的致密性和结晶度。

离子束辅助退火是在退火过程中,利用高能离子束轰击薄膜表面,以进一步改善薄膜的性能。

总的来说,减反膜的制备工艺涉及到材料选择、涂布技术和后处理等多个步骤。

通过合理选择材料,采用适当的涂布技术和后处理方法,可以制备出具有优异光学性能的减反膜。

随着技术的不断进步,制备工艺也将不断创新和改进,以满足不同领域对减反膜的需求。

减反膜介绍

alcoholcondensation Si OR OH Si alcoholysis Si O Si ROH

脱水缩合反应

watercondensation Si OH OH Si hydrolysis Si O Si H2O

7

3、聚合反应

关于聚合反应,反应机理 (1)单体聚合成微粒; (2)微粒的成长; (3)微粒相互聚集成一网状结构,最后在液态介质中相互交联形成凝胶

前驱体

溶解

水解

缩聚

老化

溶液

溶胶

凝胶

凝胶

8

单体

二聚物 多聚物 颗粒

1nm pH<7 5nm 10nm pH >7

30n胶

9

国外在超白压延玻璃上实施减反膜

1、浸渍法(dip) 德国CENTROSOL Solar Glass

10

2、蚀刻法(etch) 丹麦Sunarc

减反膜玻璃制备介绍

汇报人:徐峥

0

减反膜原理 溶胶凝胶技术开辟纳米材料

国外公司如何在超白压延玻璃上实施减反膜

CSYP减反膜玻璃

1

减反膜原理

1、超白压延玻璃的透光性

2

2、减反射的原理

超白玻璃n=1.50

对波长550 nm左右的可见光,在玻璃上镀一层折射率为1.22, 厚度为110 nm左右的薄膜可实现高效减反射(0反射)

11

3、喷涂法(Spray) 韩国CWT

12

CSYP减反膜玻璃

时间 事件

2008年9月

2008年11月~2009年6月 2009年6月~2009年12月 2010年1-4月 2010年5月-8月 2011年5月

开始与NSG技术接触,准备减反膜项目

减反膜的制备及其应用

减反膜的制备及其应用1、减反膜简介:减反射膜又称增透膜,它的主要功能是减少或消除透镜、棱镜、平面镜等光学表面的反射光,从而增加这些元件的透光量,减少或消除系统的杂散光。

最简单的增透膜是单层膜,它是镀在光学零件光学表面上的一层折射率较低的薄膜。

如果膜层的光学厚度是某一波长的四分之一,相邻两束光的光程差恰好为π,即振动方向相反,叠加的结果使光学表面对该波长的反射光减少。

适当选择膜层折射率,这时光学表面的反射光可以完全消除。

一般情况下,采用单层增透膜很难达到理想的增透效果,为了在单波长实现零反射,或在较宽的光谱区达到好的增透效果,往往采用双层、三层甚至更多层数的减反射膜。

减反射膜是应用最广、产量最大的一种光学薄膜,因此,它至今仍是光学薄膜技术中重要的研究课题,研究的重点是寻找新材料,设计新膜系,改进淀积工艺,使之用最少的层数,最简单、最稳定的工艺,获得尽可能高的成品率,达到最理想的效果。

对激光薄膜来说,减反射膜是激光损伤的薄弱环节,如何提高它的破坏强度,也是人们最关心的问题之一。

2、减反膜的原理:减反射膜是以光的波动性和干涉现象为基础的。

二个振幅相同,波长相同的光波叠加,那么光波的振幅增强;如果二个光波原由相同,波程相差,如果这二个光波叠加,那么互相抵消了。

减反射膜就是利用了这个原理,在镜片的表面镀上减反射膜,使得膜层前后表面产生的反射光互相干扰,从而抵消了反射光,达到减反射的效果。

3、制备方法和工艺:每种方法都有其特点和特定的应用范围,寻找可以100%透过的减反膜制备方法尚有困难,只能根据不同的特点和要求,分别采用不同的方法和工艺。

下面将分别介绍这些方法,并较详细的介绍真空蒸镀法、电阻加热法和电子束蒸镀法。

1)真空蒸镀真空蒸镀与其他成膜法相比,工艺比较简单,容易操作,成膜速度快,效率高等优点,因此广泛的应用于减反膜的镀制[2-3]。

R1Kaigawa等[4]采用一系列的真空蒸镀方法镀制了Cu(In,Ga)S2薄膜,在250℃下镀制In2Ga2S(In∶Ga=017∶013)薄膜,蒸镀时间为30min,膜层厚度为015μm;在510℃下,再镀制Cu和S,时间为36~72min,厚度均为015μm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SiNx在太阳电池中的应用

SiNx的优点: 优良的表面钝化效果 高效的光学减反射性能(厚度和折 射率匹配) 低温工艺(有效降低成本) 含氢SiNx:H可以对mc-Si提供体钝化 SiNx:H mc-Si

SiNx在太阳电池中的应用

PECVD

• PECVD =Plasma Enhanced Chemical Vapor Deposition 即“等离子增强型化学气相沉积”,是一种化学 气相沉积,其它的有HWCVD(热丝化学气相沉积 ), LPCVD,MOCVD(金属有机化学气相淀积)等。 PECVD是借助微波或射频等使含有薄膜组成原子 的气体电离,在局部形成等离子体,而等离子化 学活性很强,很容易发生反应,在基片上沉积出 所期望的薄膜。

PECVD种类

• PECVD的种类: 直接式—基片位于一个电极上,直接接触等离子 直接式 体,样品或样品的支撑体就是电极的一部分。 (低频放电10~500kHz或高频13.56MHz) 间接式—基片在等离子区域之外,等离子体不直 间接式 接打到样品表面,样品或其支撑体也不是电极的 一部分。(如2.45GHz微波激发等离子)

钝化技术

• 由于硅晶体表面存在大量的空键,他们会吸引周围 的金属杂质成为复合中心,从而缩短少子寿命最终 影响太阳电池的性能。因此对材料表面和体内缺陷 进行钝化非常重要。钝化工艺一般分表面氧钝化和 氢钝化。 • 表面氧钝化:通过热氧化使硅悬挂键饱和是一种比 较常用的方法,可使Si-SiO2界面的复合速度大大下 降,其钝化效果取决于发射区的表面浓度、界面态 密度和电子、空穴的俘获截面。在氢气氛围中退火 可使钝化效果更加明显。

工艺沿革

• 1、SiO(一氧化硅)和真空镀膜技术 • 2、TiO2(氧化钛)和热喷涂技术 • 利用钛酸四丁脂在400℃以上分解。 • 3、SiNx:H减反射膜和PECVD(等离子 增强的化学气相沉积)技术

目录

• SiNx:H简介 • SiNx:H在太阳电池中的应用 • PECVD原理 • 光学特性和钝化技术 • 系统结构及安全事项

PECVD原理

• PECVD技术原理是利用低温等离子体作能量源,样品 置于低气压下辉光放电的阴极上,利用辉光放电(或 另加发热体)使样品升温到预定的温度,然后通入适 量的反应气体,气体经一系列化学反应和等离子体反 应,在样品表面形成固态薄膜。PECVD方法区别于其 它CVD方法的特点在于等离子体中含有大量高能量的 电子,它们可以提供化学气相沉积过程所需的激活能。 电子与气相分子的碰撞可以促进气体分子的分解、化 合、激发和电离过程,生成活性很高的各种化学基团, 因而显著降低CVD薄膜沉积的温度范围,使得原来需 要在高温下才能进行的CVD过程得以在低温下实现。

钝化技术

• 氢钝化:钝化硅体内的悬挂键等缺陷。在晶体生 长中受应力等影响造成缺陷越多的硅材料,氢钝 化的效果越好。氢钝化可采用离子注入或等离子 体处理。在多晶硅太阳电池表面采用PECVD法 镀上一层氮化硅减反射膜,由于硅烷分解时产生 氢离子,对多晶硅可产生氢钝化的效果。 • 应用PECVD Si3N4可使表面复合速度小于20cm/s。

CVD各工艺条件的比较

• 其它方法的沉积温度: APCVD—常压CVD,700-1000℃ LPCVD—低压CVD, 750℃,0.1mbar 对比 PECVD — 300-450 ℃,0.1mbar

PECVD的特点

PECVD的一个基本特征是实现了薄膜沉积工艺 的低温化(<450℃)。因此带来的好处: • 节省能源,降低成本 • 提高产能 • 减少了高温导致的硅片中少子寿命衰减

PECVD种类

• 间接PECVD的特点: 在微波激发等离子的设备里,等离子产生在反 应腔之外,然后由石英管导入反应腔中。在这 种设备里微波只激发NH3,而SiH4直接进入反 应腔。 间接PECVD的沉积速率比直接的要高很多,这 对大规模生产inal 约70 nm) 厚度的均匀性 o 同一硅片 +/- 5% o 同一片盒内的硅片 +/- 5% o 不同片盒内的硅片 +/- 5% • 折射率 (nominal 约2.1) o 同一硅片 +/- 0.5% o 同一片盒内的硅片 +/- 0.5% o 不同片盒内的硅片 +/- 0.5%

系统结构

炉体系统: 加热系统、温度测量系统、炉控系统、 炉冷却系统、安全系统。

单层反射膜的不足

• 单层增透膜只能使某个特定波长λ的光尽量减少反射, 对于相近波长的其他反射光也有不同程度的减弱, 但不是减到最弱。 • 单层减反射膜只能对某个波长和它附近的较窄波段 内的光波起增透作用,为在较宽的光谱范围达到更 有效的增透效果,常使用多层介质膜。常见的多层 膜系统是玻璃-高折射率材料低折射率材料-空气,简 称gHLa系统。H层通常用二氧化锆(n=2.1)、二氧 化钛(n=2.40)和硫化锌(n=2.32)等,L层一般 用氟化镁(n=1.38)等。

PECVD——等离子体定义

• 地球上,物质有三态,即:固,液,气。 • 其共同点是由原子或分子组成,即基本单元是原子和分子, 且为电中性。 • 等离子体:气体在一定条件下受到高能激发,发生电离, 部分外层电子脱离原子核,形成电子、正离子和中性粒子 混合组成的一种形态,这种形态就称为等离子态,即第四 态。 • 等离子体从宏观来说也是电中性,但是在局部可以为非电 中性。

二氧化硅膜和氮化硅膜的比较

• 热氧化二氧化硅和PECVD氮化硅钝化效果的比较

二氧化硅膜和氮化硅膜的比较

• 从比较图中看出:二氧化硅膜的表面复合速 率明显高于氮化硅膜,也就是说氮化硅膜的 钝化效果比二氧化硅膜好。若表面氧钝化采 用在氢气氛围中退火,钝化效果会有所改善。

钝化技术

钝化技术

系统结构

结构致密,硬度大 能抵御碱金属离子的侵蚀 介电强度高 耐湿性好 耐一般的酸碱,除HF和热H3PO4

SiNx:H简介

• Si/N比对SiNx薄膜性质的影响 电阻率随x增加而降低 折射率n随x增加而增加 腐蚀速率随密度增加而降低

SiNx在太阳电池中的应用

• 自从1981年(Hezel),SiNx开始应 用于晶体硅太阳电池:

安全事项

使用和维护本设备时必须严格遵守操作规程和 安全规则,因为: • 本设备的工艺气体为SiH4和NH3,二者均有 毒,且SiH4易燃易爆。 • 本设备运行时会产生微波辐射,每次维护后 和停机一段时间再开机前都要检测微波是否 泄漏。

SiNx:H简介

• 正常的SiNx的Si/N之比为0.75,即Si3N4。 但是PECVD沉积氮化硅的化学计量比会 随工艺不同而变化,Si/N变化的范围在 0.75-2左右。除了Si和N,PECVD的氮化 硅一般还包含一定比例的氢原子,即 SixNyHz或SiNx:H。

SiNx:H简介

• 物理性质和化学性质:

减反射膜工艺

减反射原理

• 光照射到平面的硅片上,其中一部分被反射,即使对绒面的 硅表面,由于入射光产生多次反射而增加了吸收,但也有约 11%的反射损失。在其上覆盖一层减反射膜层,可大大降低 光的反射,图中示出四分之一波长减反射膜的原理。从第二 个界面返回到第一个界面的反射光与第一个界面的反射光相 位差180°C,所以前者在一定程度上抵消了后者。

减反射原理

Rmin n − n0 n2 = n +n n 0 2

2 1 2 1 2

(15)

• 如果膜材料的反射率是其两边材料的折射率的几何 平均值(n12=n0n2),则反射值为零。 • 除了有合适的折射率外,减反射膜材料还必须是透 明的,减反射膜常沉积为非结晶的或无定形的薄层, 以防止在晶界处的光散射问题。

PECVD种类

直接式的PECVD

PECVD种类

PECVD种类

间接式的PECVD

PECVD种类

• 直接法又分成两种: • 管式PECVD系统:即使用像扩散炉管一样的石英管作为沉积 腔室,使用电阻炉作为加热体,将一个可以放置多片硅片的 石墨舟插进石英管中进行沉积。这种设备的主要制造商为德 国的Centrotherm公司,中国的第四十八研究所、七星华创公 司,深圳捷佳伟创。 • 板式PECVD系统:即将多片硅片放置在一个石墨或碳纤维支 架上,放入一个金属的沉积腔室中,腔室中有平板型的电极, 与样品支架形成一个放电回路,在腔室中的工艺气体在两个 极板之间的交流电场的作用下在空间形成等离子体,分解 SiH4中的Si和H,以及NH3种的N形成SiNx沉积到硅表面。这 种沉积系统目前主要是日本岛津公司在进行生产。