第2章 金属切削机床 《机械制造技术》课件

第2章 金属切削机床 《机械制造技术》课件

2.1.2 机床的运动与传动

2. 机床的传动系统 机床的传动系统完成机床的全部运动,能实现运动和动力

传递、变速、换向等功能。组成机床传动系统的基本单元是各 种传动元件和执行元件,这些元件之间通过相互连接的传动联 系构成实现某种运动的传动链。

2020/7/3

• 2.2.1 CA61240.2型车车床的传床动系统

铣床的工艺范围很广,可以加工水平面、垂直面、T形槽、 键槽、燕尾槽、螺纹、螺旋槽、分齿零件(齿轮、链轮、棘轮、 花键轴等)以及成形面等,如图2-16所示。此外,铣床还可使用 锯片铣刀进行切断加工。

2020/7/3

2.3.1 XW6132型万能升降台铣床

1. 主要组成部件

XW6132型万能升降台铣床由底座1、床身2、悬梁3、刀杆支 架4、主轴滑座5、工作台6、床鞍7、升降台8及回转盘9等组成 。床身2固定在底座1上,用以安装和支撑其他部件。床身内装 有主轴部件、主变速传动装置及变速操纵机构。悬梁3安装在床 身顶部,并可沿燕尾导轨调整前后位置。悬梁上的刀杆支架4用 以支撑刀杆,以提高其刚性。升降台8安装在床身前侧面垂直导 轨上,可做上下移动。升降台内装有进给运动传动装置及其操 纵机构。升降台的水平导轨上装有床鞍7,可沿主轴轴线方向做 横向移动。床鞍7上装有回转盘9,回转盘上面的燕尾导轨上安 装有工作台6。因此,工作台除了可沿导轨做垂直于主轴轴线方 向的纵向移动外,还可通过回转盘,绕垂直轴线在±45º范围内 调整角度,以便铣削螺旋转面。

2.2.2 CA6140型车床的典型结构

1. 主轴箱 CA6140车床的主轴箱包括:箱体、主轴部件、传动机构、

操纵机构、换向装置、制动装置和润滑装置等。其功能是支撑 主轴并使其获得旋转主运动,实现启动、停止、变速和换向等 辅助运动。

机械制造技术基础课件

图2-2 平面刨削的切削运动与 加工表面

2

华中科技大学机械科学与工程学院熊良山制作

切削速度V 进给量f(或进给速度 和背吃刀量 或进给速度V 和背吃刀量a 切削速度 c,进给量 或进给速度 f)和背吃刀量 p

3

华中科技大学机械科学与工程学院熊良山制作

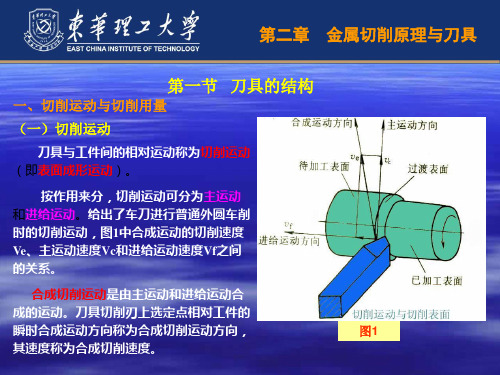

切削运动 主运动 进给运动 合成切削运动 2. 工件表面 待加工表面 已加工表面 过渡表面 4

华中科技大学机械科学与工程学院熊良山制作

1. 前角γ0 前角γ 影响: 影响: 切削的难易程度-很大。 ↖前角,使刀刃变得锋利,使 切削的难易程度 很大。 前角,使刀刃变得锋利, 很大 切削更轻快,切屑变形↘ 切削力和切削功率↘ 切削更轻快,切屑变形↘,切削力和切削功率↘ ↖前角,刀刃和刀尖强度↘ ,散热体积↘ ,影响刀具 前角,刀刃和刀尖强度↘ 散热体积↘ 寿命。对表面粗糙度, 寿命。对表面粗糙度,排、断屑等有一定的影响

第2章 制造工艺装备 章

金属切削刀具 机床 机床夹具

熊良山等编《机械制造技术基础》课件

1

华中科技大学机械科学与工程学院熊良山制作

2.1 金属切削刀具的基本知识

2.1.1 金属切削加工的基本概念

1. 切削运动(主运动和进给运动)与切削用量 切削运动(主运动和进给运动)

图2-1 外圆车削的切削运动与 加工表面

华中科技大学机械科学与工程学院熊良山制作

常用刀具材料有碳素工具钢、合金工具钢、高速钢、硬质合金、 常用刀具材料有碳素工具钢、合金工具钢、高速钢、硬质合金、 陶瓷、金刚石、立方氮化硼等。 陶瓷、金刚石、立方氮化硼等。 2. 高速钢表2-1 高速钢表 含有较多钨、 含有较多钨、钼、烙、钒等元素的高合金工具钢 较高的硬度(热处理硬度达HRC62—67)和耐热性(切削温 较高的硬度(热处理硬度达 ) 耐热性( 度可达550—600º) 度可达 ) 切速比碳素工具钢和合金工具钢高1—3倍(因此而得名), 切速比碳素工具钢和合金工具钢高 倍 因此而得名), 刀具耐用度高10—40倍,甚至更多 刀具耐用度高 倍 可以加工从有色金属到高温合金的范围广泛的材料 制造工艺简单,能锻造, 制造工艺简单,能锻造,容易磨出锋利的刀刃 在复杂刀具(钻头、丝锥、成形刀具、拉刀、齿轮刀具等) 在复杂刀具(钻头、丝锥、成形刀具、拉刀、齿轮刀具等) 的制造中占有重要地位。 的制造中占有重要地位。 用途分:通用型高速钢和 用途分:通用型高速钢和高性能高速钢 制造工艺分 熔炼高速钢和 制造工艺分:熔炼高速钢和粉末冶金高速钢 16

机械制造技术基础电子课件第2章金属切削原理与刀具

2.2.1 常见刀具类型及刀具的结构

②麻花钻。麻花钻是应用最广泛的孔加工刀具,图 2-11所示为标准高速钢麻花钻的结构。

图2-11 标准高速钢麻花钻的结构

2.2.1 常见刀具类型及刀具的结构

③中心钻。中心钻是 用来加工轴类零件中心孔 的刀具,如图2-12所示。

图2-12 中心钻

2.2.1 常见刀具类型及刀具的结构

图2-17 不带导柱锥面锪钻

图2-18 端面锪钻

2.2.1 常见刀具类型及刀具的结构

⑦铰刀。铰刀常用来对已有孔进行最后精加工,也可对要求 精确的孔进行预加工,如图2-19所示。其加工精度可达IT8~IT6, 表面粗糙度值达1.6~0.2 μm。铰刀可分为手用铰刀和机用铰刀。

图2-19 不同种类的铰刀

③角度铣刀。角度铣刀用于铣削成一定角度的沟槽, 有单角铣刀和双角铣刀两种。

2.2.1 常见刀具类型及刀具的结构

④锯片铣刀。锯片铣刀用于加工深槽和切断工件,其圆周 上有较多的刀齿。为了减少铣切时的摩擦,刀齿两侧有15′~1° 的副偏角。

⑤立铣刀。立铣刀用于加工沟槽和台阶面等,刀齿在圆周 和端面上,工作时不能沿轴向进给。当立铣刀上有通过中心的 端齿时,可轴向进给运动。

机械制造技术基础

第2章 金属切削原理与刀具

2.1 金属切削加工的基础知识 2.2 刀具结构和刀具材料 2.3 金属切削过程 2.4 切削力与切削功率 2.5 切削热与切削温度

第2章 金属切削原理与刀具

2.6 刀具磨损与刀具耐用度 2.7 切削用量和切削液 2.8 金属材料的切削加工性 2.9 高速切削及刀具

切削刃上的选定点相对工件的进给运动的瞬时速度称为进给 速度(vf),单位为mm/s。它与进给量之间的关系为

机械制造技术基础课件第二章

2.1 零件表面成形的方法及机床切削成形运动 2.1.1 零件表面的成形方法 各种表面的组合构成了不同的零件形状,所以 零件的切削加工归根到底是表面成形问题。 组成零件的常见表面有:内、外圆柱面和圆锥 面、平面、球面和一些成形表面(如渐开线面、 螺纹面和一些特殊的曲面等)。

2-1机器零件的组成表面

传动链包括各种传动机构,如带传动、 定比齿轮副、齿轮齿条副、丝杠螺母副、 蜗轮蜗杆副、滑移齿轮变速机构、离合器 变速机构、交换齿轮或挂轮架以及各种电 的、液压的和机械的无级变速机构、数控 机床的数控系统等。上述各种机构又可以 分为具有固定传动比的“定比机构”(例 如定比齿轮副、齿轮齿条副、丝杠螺母副 等)和可变换传动比的“换置机构”(例 如齿轮变速箱、挂轮架、各类无级变速机 构等)两类。

床、其它机床。每一大类机床中,按结构、性能、

工艺范围、布局形式和结构的不同,还可细分为若 干组,每一组又细分为若干系(系列)。

3)机床型号的编制方法 按1985年国家机械工业部颁布的《金属切 削机床型号编制方法》部颁标准(JB1838-85) 和1994年国家标准局颁布的《金属切削机床型 号编制方法》国家推荐标准(GB/T15375-94),

图2-10 卧式车床所能加工的典型表面

车床按其用途和结构的不同可分为:普通车 床、六角车床、立式车床、塔式车床、自动和半

自动车床、数控车床等等。普通车床是车床中应

用最广泛的一种,约占车床总数的60%,其中 CA6140 卧式车床为目前最为常见的型号之一。 为正确选择和合理使用机床,应了解机床的技术 性能。通常机床的技术性能包括:工艺范围、机

普通机床型号用下列方式表示。

(◎) ○ (○) ◎ ◎ (×◎)(○)(/◎)

机械制造技术基础-课件

图15

图16

(2)孔加工刀具

孔加工刀具一般 可分为两大类:一 类是从实体材料上 加工出孔的刀具, 常用的有麻花钻、 中心钻和深孔钻等; 另一类是对工件上 已有孔进行再加工 用的刀具,常用的 有扩孔钻、铰刀及 镗刀等。

在法平面参考系中,只需标注γn 、 αn 、 κr 和λs四个角度即可确 定主切削刃和前、后刀面的方位。在假定工作平面参考系中,只 需标注γf 、αf 、γp 、 αp 四个角度便可确定车刀的主切削刃和前、 后刀面的方位。

四、刀具的工作角度

在实际的切削加工中,由于刀具安装位置和进给运动的影响,上 述标注角度会发生一定的变化。角度变化的根本原因是切削平面、 基面和正交平面位置的改变。以切削过程中实际的切削平面Ps、基 面Pr和主剖面P0为参考平面所确定的刀具角度称为刀具的工作角度, 又称实际角度。

(6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小 的直线段或圆弧。

具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,

如刨刀、钻头、铣刀等,都可以看作是车刀的演变和组合。

刨刀

图4

钻头

(二)刀具角度的参考系

为了确定刀具切削

部分各表面和刀刃的空 间位置,需要建立平面 参考系。按构成参考系 时所依据的切削运动的 差异,参考系分成以下 两类:

2、车刀安装偏斜对工作角度的影响

图12

当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起 工作主偏角κre和工作副偏角κre‘的变化,如上图所示。

(二)进给运动对工作角度的影响

1、横向 进给运 动对工 作角度 的影响

图13 车端面或切断时,加工表面是阿基米德螺旋面,如上图所示。因此,实际 的切削平面和基面都要偏转一个附加的螺旋升角μ,使车刀的工作前角γoe增 大,工作后角αoe减小。一般车削时,进给量比工作直径小很多,故螺旋升 角μ很小,它对车刀工作角度影响不大,可忽略不计。但在车端面、切断和 车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋升角的影响。

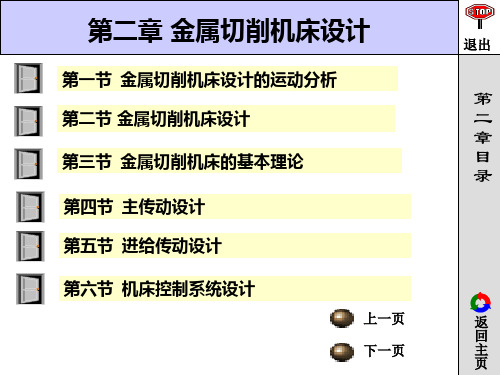

机械制造装备设计第5版PPT第2章

返回本节

下一页

返回主页

退出

2.4.3 分级变速主传动系

第

结构式表达方法:

二

传动副数

章

Z 18 31 33 29

第 四

一般表达式:

级比指数

节

Z (Pa )Xa * (Pb )Xb * (Pc )Xc *...* (Pi ) Xi

三个主要参数:

Z —主轴转速级数

Pj —各变速组传动副数 Xj —各变速组级比系数

第

分级变速主传动转速图设计的基本原则

二 章

⑴变速组的传动副数目应“前多后少”;

第

靠近电动机转速高、转矩小、尺寸小。更多传动件在

四 节

高速范围内工作,有利于减少外形尺寸

⑵变速组的传动线应“前密后疏”(传动顺序与扩大顺序相 一致)

⑶变速组的降速应“前慢后快”;中间轴转速不宜超过电动 机转速(前面慢些,后面的降速快些),以减少传动件尺 寸;中间轴转速不应过高,以免产生振动、发热和噪声。

右图是用结构网画出,是对称结构形式

返回本节

下一页

返回主页

退出

2.4.3 分级变速主传动系

第

二

章

(二)各变速组的变速范围及极限传动比 变速组中最大与最小传动比的比值,称为 该变速组的变速范围。即: Ri (umax)i /(umin )i (i=0,1,2,…,j)

第 四 节

在设计机床主传动系时, 一般限制降速最小传动比 u主min 1/ 4 直齿圆柱齿轮的 最大升速比 u主max 2 斜齿圆柱齿轮可取 u主max 2.5

第

及其传动路线,各传动轴的转速分级和转速值,各传

四

动副的传动比等。

节

设一中型卧室车床,其变速传动系 图2-13

机械制造装备设计第4版教学课件ppt作者关慧贞第二章金属切削机床设计

2.1.2 机床模块化设计方法

选配具有不同 性能的,可以 互换选用的模 块

关键: a. 模块接合

部设计 b. 模块快速

配.2 金属切削机床设计的基本理论

(一) 机床的运动学原 理

工件的加工,就是通过刀具相对工件的运动来完成的。

机床运动学是研究、分析和实现机床期望的加工功能所需 要的运动功能配置。

外圆磨床 最大磨削直径

第2主参数 工件最大长度 最大跨距 工作台工作面长度 最大磨削长度

2.1.1 机床设计应满足的基本要 求 • 2.机床的柔性:适应加工对象变化的能力。

• 3.与物流系统的可接近性:机床与物流系统之间进行物流(工 件、刀具、切屑等)流动的方便程度。

• 4.机床的刚度:加工过程中,在切削力的作用下,抵抗刀具相 对于工件在影响加工精度方向变形的能力。包括静态刚度、动 态刚度、热态刚度。

1) 温度控制技术 热平衡结构设计技术 基础部件温度控制 关键部件温度控制

滑台

立柱

底座

机床热变形及其补偿技术的研究

1) 温度控制技术 热平衡结构设计技术 基础部件温度控制 关键部件温度控制

中空丝杆冷 却技术已得

到应用

4.3 机床热变形及其补偿技术的研究

机床热变形及其补偿技术的研究

2) 实时热补偿技术

机床在大空调厂房中,早、中、晚温度变化梯度较大,机床从冷却到 全热态过程中,机床的 坐标系原点存在漂移;钢件材料的热线张系数 和铝材料相差较大 (c) 解决方案 稳定机床工作的环境温度,搭建了二次恒温空调间,在加工前数小时 预热后不停机连续加工到完成,工件实测误差控制到0.05mm以内

机床热变形及其补偿技术的研究

笛卡尔直角坐标系

机械制造技术PPT课件第二章金属切削基本原理

合理副偏角值的选择

添加标题

一般较小

添加标题

—5°~10°

添加标题

精加工

添加标题

—小,0°

添加标题

加工高强高硬材料或断续切削

添加标题

—小,4°~6°

添加标题

切断刀、锯片、槽铣刀

添加标题

—小,1°~2°

过渡刃的型式

①直线刃

—粗车、强力车 κrε=κr/2

②圆弧刃

—粗糙度值小

冷却作用 清洗与防锈作用

常用切削液及其选用 =乳化油+水 切削油 = 矿物油、+动植物油 极压切削油 =切削油+硫、氯和磷极压添加剂 难加工材料的精加工

=水+防锈剂、清洗剂、油性添加剂 磨削、粗加工

①水溶液

01

车削、钻削、攻螺纹 滚齿、插齿、车螺纹、一般精加工

②乳化液

02

刀具磨损与刀具耐用度

4

磨屑形态

带状切屑

直线刃、折线刃、圆弧刃、波形刃

刀具合理几何参数选择应考虑的因素

—化学成分、制造方法、热处理状态 性能,表层情况等

①工件材料

壹

—化学成分、性能,刀具结构形式

②刀具材料及结构

—机床、夹具,系统刚性,功率 切削用量和切削液

③加工条件

叁

贰

各参数间的联系 —综合考虑相互作用与影响

刀具角度的选择

大后角→减小摩擦、提高寿命、改善表面质量 强度降低、散热差、磨损加快

后角的选择原则

工艺系统刚性 刚性差—振动 → 小后角 精度要求高 —重磨 → 小后角

切削层厚度hD小 → 大后角 切削层厚度hD大 → 小后角

强度、硬度高 → 小后角 塑性大 → 大后角

机械制造技术基础(课程课件完整版)

vf = n f = n z fz

(3) 刀具的工作平面

切削过程中刀具的工作平面是指: 通过切削刃选定点并同时包含主运动 方向和进给运动方向的平面,工作平 面的符号为Pfe

(4) 吃刀量

吃刀量是指过切削刃的两个端点, 且垂直于所选定的测量方向的两平 面间的距离。

(4) 吃刀量

确定吃刀量有三点要注意: 1)确定切削刃的两个端点; 2)确定测量的方向; 3)确定两界限平面。

一、对金属切削机床的基本要求

2. 机床的经济性方面 机床品种系列化、零部件通 用化和标准化是生产和使用机 床的一项重要的技术经济措施。

二、金属切削机床的分类 (1)按机床的加工性能分类

车床 C 铣床 X 磨床 M 拉床 L 锯床 G 其他机床 Q 钻床 Z 镗床 T 齿轮加工机床 Y 螺纹加工机床 S 刨插床 B

AD = asp f

图2-6 外圆车削时的加工表面、切削用量与切削层

3.切削层参数

(2)切削层公称宽度bD(切削宽度): 切削宽度是指在给定瞬间,在切削层尺寸 平面中测量的作用主切削刃截形上两个极点间 的距离,单位:mm。 例:如图2-6所示,平面cBCDF即为切削层尺寸 平面,BC段为作用的主切削刃,BC两点间的 距离 bD 即为切削层公称宽度,实际横截面积 BCDE就是切削面积。

(6)合成切削运动

切削过程中,由主运动和进给运动合成 的运动称为合成切削运动。 合成切削运动方向:就是切削刃选定点相 对于工件的瞬时合成切削运动的方向; 合成切削速度ve:就是切削刃选定点相对 于工件的合成切削运动的瞬时速度。

图2-6 外圆车削时的加工表面、切削用量与切削层

二、切削运动与切削要素

背吃刀量是指过切削刃选定点在垂直

机械制造技术课件第二章金属切削基本原理

机械制造技术课件第二章金属切削基本原理一、教学内容本节课我们将学习《机械制造技术》教材第二章的内容——金属切削基本原理。

具体包括:金属切削的基本概念、切削运动与切削要素、刀具材料及刀具角度、切削力与切削温度、切削液的作用及选用。

二、教学目标1. 理解并掌握金属切削的基本概念、切削运动及切削要素;2. 掌握刀具材料、刀具角度对切削过程的影响;3. 了解切削力、切削温度的产生及变化规律,掌握切削液的选用原则。

三、教学难点与重点教学难点:切削力与切削温度的计算及影响因素、刀具角度的选取。

教学重点:金属切削基本概念、切削运动与切削要素、刀具材料及刀具角度、切削液的选用。

四、教具与学具准备1. 教具:金属切削演示模型、刀具实物、切削液样品;2. 学具:教材、笔记本、计算器。

五、教学过程1. 实践情景引入:展示金属切削加工的实际场景,引导学生思考切削加工中的基本问题;2. 理论讲解:a. 金属切削的基本概念;b. 切削运动与切削要素;c. 刀具材料及刀具角度;d. 切削力与切削温度;e. 切削液的作用及选用;3. 例题讲解:通过具体例题,讲解切削力与切削温度的计算方法,以及刀具角度的选取原则;4. 随堂练习:布置相关练习题,巩固所学知识;六、板书设计1. 金属切削基本概念;2. 切削运动与切削要素;3. 刀具材料及刀具角度;4. 切削力与切削温度;5. 切削液的选用。

七、作业设计1. 作业题目:a. 解释金属切削的基本概念;b. 列出切削运动及切削要素;c. 分析刀具材料、刀具角度对切削过程的影响;d. 计算给定条件下的切削力与切削温度;e. 论述切削液的选用原则。

2. 答案:a. 略;b. 略;c. 略;d. 略;e. 略。

八、课后反思及拓展延伸1. 反思:本节课学生对金属切削基本原理的理解程度,以及切削力与切削温度的计算掌握情况;2. 拓展延伸:引导学生了解金属切削技术的发展趋势,如高速切削、绿色切削等。

《机械加工技术》(侯志敏)815-6课件 第二章 金属切削的基本知识

① 前面Aγ : 又称前刀面。 ② 后面Aα : 又称后刀面。 ③ 副后面A′α ④ 主切削刃S ⑤ 副切削刃S′ ⑥ 刀尖

二、 刀具的标注角度参考系

l 在刀具设计、 制造、 刃磨、 测量时用于定义刀具几何参数的参考系, 称为刀具标注角度参考系或静止参考系。 刀具静止参考系中常用的正交平面参考系,如下图所示:

刀具与工件之间的相对运动包括主运动和进给运动。

进给运动是刀具与

工件之间产生附加的 相对运动,即连续地 切除切屑,获得具有 几何特征的已加工表 面,用υf 表示。

车外圆时的切削运动

主运动是刀具和工

件之间产生的主要相 对运动,用υc 表示。 是切下切屑所需要的 最基本的运动,是切 削加工中速度最高、

消耗功率最多的运动 。

基面Pr 切削平面Ps 正交平面Po 副切削平面P′s

通过切削刃上的选定点,垂直于该点 切削速度方向的平面。

通过切削刃上的选定点,与该切削 刃相切并垂直于基面的平面。

通过切削刃上选定点,并同时垂直于 该点基面和切削平面的平面。

通过副切削刃上选定点,与副切 削刃相切并垂直于基面的平面。

三、 刀具的标注角度

二、切削过程的工件表面

在切削过程中,工件上有以下3个不断变化着的表面,如下图所示。

工件上即将被切除 的表面。

加工时主切削刃正 在切削的表面,它 处于已加工表面和 待加工表面之间。

工件上经刀具切去 材料后形成的新的 工件表面。

车外圆时的加工表面

三、切削要素

1. 切削用量

l 切削用量是指切削速度υc、进给量f(或进给速度υf)和背吃刀量ap 。 (1)切削速度(vc) l 切削刃上选定点相对于工件的主运动速度称为切削速度,其单位是

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/10/3

• 2.1.12.金1属金切削属机切床的削分机类和床型概号编述制

• 2.1.2 机床的运动与传动

、横向机动进给传动链,车螺纹传动链等组成,各传动链实现 车削时所需要的各种表面成形运动。此外机床还有一条快速移 动传动链,实现刀架的快速调整,是辅助运动传动链。

图2-9是CA6140型卧式车床的传动系统图。

2020/10/32Βιβλιοθήκη 2.1 CA6140型车床的传动系统

2020/10/3

图2-9 CA6140型卧式车床传动系统图

• 2.2.2 CA6140型车床的典型结构

2020/10/3

2.2 车 床

车削加工是最常用的加工方法之一,是用来加工轴类、盘 类、套类零件的主要方法。车削加工所用的机床是车床,所用 的刀具是车刀。车床的工艺范围很广,可以用来车削各种回转 面及其端面,如内外圆柱面、圆锥面、螺纹表面、成形回转面 及其端面等,还可以用来卷弹簧,利用专用夹具,也可以完成 非回转体的回转表面加工,如椭圆表面、凸轮等。车床在机械 制造企业中使用量很大,一般可占到20%~35%。

运动并带动刀架,实现螺纹进给、机动进给、手动进给和快速 移动,控制刀架运动的接通、断开、换向和机床安全保护等。

2020/10/3

• 2.3.1 XW6123.23型万铣能升降床台铣床

• 2.3.2 铣削加工 • 2.3.3 铣床万能分度头

2020/10/3

2.3 铣 床

铣床的特点是以多齿刀具的旋转运动为主运动,而进给运 动可以根据加工要求由工件在相互垂直的三个方向做直线运动 来实现。在少数铣床上,进给运动也可以是工件的回转或曲线 运动。

2.2.2 CA6140型车床的典型结构

1. 主轴箱 CA6140车床的主轴箱包括:箱体、主轴部件、传动机构、

操纵机构、换向装置、制动装置和润滑装置等。其功能是支撑 主轴并使其获得旋转主运动,实现启动、停止、变速和换向等 辅助运动。

2020/10/3

2.2.2 CA6140型车床的典型结构

2. 溜板箱 溜板箱的功能是将丝杠或光杠传来的旋转运动转变为直线

2020/10/3

第2章 金属切削机床 【教学目标】

金属切削机床是工艺系统的重要组成部分,担负着为工件和刀具 提供所需要的相对运动的功能。熟悉和了解常见金属切削机床的 工艺范围、运动、传动系统和典型结构,对正确选用机床、正确 使用机床有重要作用。

2020/10/3

第2章 金属切削机床

【本章要点】

2020/10/3

2.2.1 CA6140型车床的传动系统

1. CA6140型卧式车床的组成 机床的组成决定了机床各部件之间的相对位置关系和运动

关系。CA6140主要用来加工轴类和中等直径的盘类零件,采用 卧式布局。如图2-7所示,CA6140的组成主要可分为以下几部分 :

2020/10/3

2.2.1 CA6140型车床的传动系统

2020/10/3

2.1 金属切削机床概述

金属切削机床是指用切削的方法将金属毛坯加工成零件的 一种机器,是制造机器的“工作母机”,习惯上称为机床。机 床是工艺系统的重要组成部分。根据刀具结构和被加工工件加 工表面形状的不同,机床除保证刀具和工件的正确的相对位置 外,还提供切削加工所需要的动力和运动,从而使刀具和工件 完成所需要的加工运动(包括切削运动和辅助运动),获得一定 表面形状、加工精度和表面质量的机械零件。

(1) 表面成形运动 表面成形运动是为保证得到工件表面形状所需要的运动, 也叫切削运动。 按照发生线形成的特征,表面成形运动可以分为简单成形 运动和复合成形运动。简单成形运动是指发生线的形成只需要 一个运动,在机床上常以主轴旋转和刀架移动的形式出现。复 合成形运动则是指一条发生线的形成需要两个和两个以上的运 动合成才能形成。为形成被加工表面形状,有时需要一个或几 个简单运动,有时则需要复合成形运动。

2020/10/3

图2-7 CA6140型卧式车床的组成

2.2.1 CA6140型车床的传动系统

2. CA6140主要技术参数 图2-8是CA6140型卧式车床的主要参数示意图。

2020/10/3

图2-8 CA6140型卧式车床的主要参数

2.2.1 CA6140型车床的传动系统

3. CA6140的传动系统 CA6140型卧式车床的传动系统主要由主运动传动链,纵向

2020/10/3

2.1.1 金属切削机床的分类和型号编制

金属切削机床的种类很多,为便于区别使用和分类管理, 需要对机床加以分类,并进行编号。 1. 金属切削机床的分类 2. 金属切削机床的型号编制

2020/10/3

2.1.2 机床的运动与传动

1. 机床的运动

按照运动所产生的作用,机床的运动可以分为表面成形运 动和辅助运动两大类。

2020/10/3

2.1.2 机床的运动与传动

2. 机床的传动系统 机床的传动系统完成机床的全部运动,能实现运动和动力

传递、变速、换向等功能。组成机床传动系统的基本单元是各 种传动元件和执行元件,这些元件之间通过相互连接的传动联 系构成实现某种运动的传动链。

2020/10/3

• 2.2.1 CA61240.2型车车床的传床动系统

铣床的工艺范围很广,可以加工水平面、垂直面、T形槽、 键槽、燕尾槽、螺纹、螺旋槽、分齿零件(齿轮、链轮、棘轮、 花键轴等)以及成形面等,如图2-16所示。此外,铣床还可使用 锯片铣刀进行切断加工。

2020/10/3

2.3.1 XW6132型万能升降台铣床

1. 主要组成部件

XW6132型万能升降台铣床由底座1、床身2、悬梁3、刀杆支 架4、主轴滑座5、工作台6、床鞍7、升降台8及回转盘9等组成 。床身2固定在底座1上,用以安装和支撑其他部件。床身内装 有主轴部件、主变速传动装置及变速操纵机构。悬梁3安装在床 身顶部,并可沿燕尾导轨调整前后位置。悬梁上的刀杆支架4用 以支撑刀杆,以提高其刚性。升降台8安装在床身前侧面垂直导 轨上,可做上下移动。升降台内装有进给运动传动装置及其操 纵机构。升降台的水平导轨上装有床鞍7,可沿主轴轴线方向做 横向移动。床鞍7上装有回转盘9,回转盘上面的燕尾导轨上安 装有工作台6。因此,工作台除了可沿导轨做垂直于主轴轴线方 向的纵向移动外,还可通过回转盘,绕垂直轴线在±45º范围内 调整角度,以便铣削螺旋转面。