材料元素含量

元素含量对奥氏体不锈钢性能的影响

元素含量对奥氏体不锈钢性能的影响奥氏体不锈钢是一种常用的不锈钢材料,其具有优异的耐腐蚀性能和良好的加工性能。

元素含量对奥氏体不锈钢性能的影响十分重要,下面将详细介绍不同元素含量对奥氏体不锈钢性能的影响。

1.镍(Ni):镍对奥氏体不锈钢的影响非常显著。

适量添加镍可以提高奥氏体不锈钢的强度、塑性和耐腐蚀性能。

镍可以稳定奥氏体相并抑制铁素体相的形成,从而提高材料的耐蚀性和力学性能。

高镍含量的奥氏体不锈钢具有良好的耐高温和耐腐蚀性能,适用于化工、航空航天等领域。

2.铬(Cr):铬是不锈钢的主要合金元素,对奥氏体不锈钢的影响也非常显著。

铬可以形成致密的氧化铬层,保护不锈钢材料不受腐蚀。

适量添加铬可以提高奥氏体不锈钢的耐蚀性能,特别是在酸性环境和氯化物环境中的耐蚀性。

此外,铬还能提高奥氏体不锈钢的强度和硬度,延长材料的使用寿命。

3.碳(C):碳是奥氏体不锈钢的强化元素,适量的碳含量可以提高材料的强度和硬度。

但过高的碳含量会降低耐蚀性能,容易发生晶间腐蚀。

因此在奥氏体不锈钢中,碳含量一般低于0.08%,以保证良好的耐蚀性能。

4.锰(Mn):锰是奥氏体不锈钢的合金元素之一,可以提高材料的强度和硬度。

适量的锰添加也可以改善耐蚀性能,但过高的锰含量会降低材料的塑性。

5.氮(N):适量的氮含量可以有效提高奥氏体不锈钢的强度和硬度,同时还能改善材料的耐蚀性能。

氮会强化奥氏体相,提高材料的塑性和韧性。

除了上述主要元素外,还有一些其他合金元素也对奥氏体不锈钢的性能有影响。

例如钼(Mo)可以提高奥氏体不锈钢的耐蚀性,特别是在高温环境下的耐蚀性。

钛(Ti)和铌(Nb)可以防止晶间腐蚀,改善奥氏体不锈钢的焊接性。

硅(Si)可以提高奥氏体不锈钢的强度和耐蚀性能。

总之,不同元素的含量对奥氏体不锈钢的性能有明显的影响。

合理调控元素含量可以提高奥氏体不锈钢的强度、硬度、塑性和耐蚀性能,使其适应不同环境和工程应用的需求。

304和316的元素含量

304和316的元素含量304和316是两种常见的不锈钢材料,它们在元素含量上有所不同。

本文将详细介绍304和316的元素含量及其对材料性能的影响。

一、304不锈钢的元素含量304不锈钢是一种常用的不锈钢材料,其元素含量如下:1. 碳(C)含量不超过0.08%,碳的含量对不锈钢的硬度和强度有一定影响,过高的碳含量会导致不锈钢易于产生焊接热裂纹。

2. 锰(Mn)含量不超过2.00%,锰的添加可以提高不锈钢的强度和耐蚀性。

3. 硅(Si)含量不超过1.00%,硅的添加可以提高不锈钢的强度和耐蚀性。

4. 磷(P)含量不超过0.045%,磷的含量对不锈钢的冷加工性能有一定影响,过高的磷含量会导致不锈钢易于产生热裂纹。

5. 硫(S)含量不超过0.030%,硫的含量对不锈钢的焊接性能有一定影响,过高的硫含量会导致不锈钢易于产生焊接热裂纹。

6. 铬(Cr)含量为17.00%~19.00%,铬是不锈钢的主要合金元素,可以提高不锈钢的耐蚀性和耐热性。

7. 镍(Ni)含量为8.00%~10.50%,镍的添加可以提高不锈钢的耐蚀性和韧性,同时还能改善不锈钢的焊接性能。

8. 钼(Mo)含量不超过0.10%,钼的添加可以提高不锈钢的耐蚀性。

二、316不锈钢的元素含量316不锈钢是一种耐腐蚀性能更好的不锈钢材料,其元素含量相对于304有所调整,如下所示:1. 碳(C)含量不超过0.08%。

2. 锰(Mn)含量不超过2.00%。

3. 硅(Si)含量不超过1.00%。

4. 磷(P)含量不超过0.045%。

5. 硫(S)含量不超过0.030%。

6. 铬(Cr)含量为16.00%~18.00%。

7. 镍(Ni)含量为10.00%~14.00%。

8. 钼(Mo)含量为2.00%~3.00%,钼的添加使316不锈钢具有更好的耐蚀性能,特别是在氯化物环境中具有优异的耐蚀性能。

三、304和316的性能比较1. 耐腐蚀性能:316不锈钢相对于304不锈钢具有更好的耐腐蚀性能,尤其是在酸性和氯化物环境中。

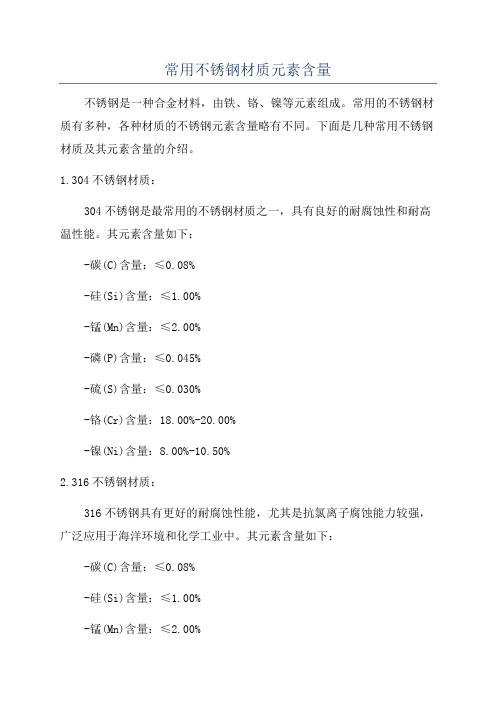

常用不锈钢材质元素含量

常用不锈钢材质元素含量不锈钢是一种合金材料,由铁、铬、镍等元素组成。

常用的不锈钢材质有多种,各种材质的不锈钢元素含量略有不同。

下面是几种常用不锈钢材质及其元素含量的介绍。

1.304不锈钢材质:304不锈钢是最常用的不锈钢材质之一,具有良好的耐腐蚀性和耐高温性能。

其元素含量如下:-碳(C)含量:≤0.08%-硅(Si)含量:≤1.00%-锰(Mn)含量:≤2.00%-磷(P)含量:≤0.045%-硫(S)含量:≤0.030%-铬(Cr)含量:18.00%-20.00%-镍(Ni)含量:8.00%-10.50%2.316不锈钢材质:316不锈钢具有更好的耐腐蚀性能,尤其是抗氯离子腐蚀能力较强,广泛应用于海洋环境和化学工业中。

其元素含量如下:-碳(C)含量:≤0.08%-硅(Si)含量:≤1.00%-锰(Mn)含量:≤2.00%-磷(P)含量:≤0.045%-硫(S)含量:≤0.030%-铬(Cr)含量:16.00%-18.00%-镍(Ni)含量:10.00%-14.00%-钼(Mo)含量:2.00%-3.00%3.430不锈钢材质:430不锈钢是铁素体不锈钢,具有较好的耐磨和耐热性能,应用广泛。

其元素含量如下:-碳(C)含量:≤0.12%-硅(Si)含量:≤0.75%-锰(Mn)含量:≤1.00%-磷(P)含量:≤0.040%-硫(S)含量:≤0.030%-铬(Cr)含量:16.00%-18.00%4.201不锈钢材质:201不锈钢是一种锰铜合金不锈钢,具有较强的耐腐蚀性和耐磨性。

其元素含量如下:-碳(C)含量:≤0.15%-硅(Si)含量:≤1.00%-锰(Mn)含量:5.50%-7.50%-磷(P)含量:≤0.060%-硫(S)含量:≤0.030%-铬(Cr)含量:16.00%-18.00%-镍(Ni)含量:3.50%-5.50%需要注意的是,以上仅为不锈钢材质中常用元素的含量,实际应用中还可能掺入其它合金元素,以提高特定性能。

镀锌板各元素含量表

镀锌板各元素含量表全文共四篇示例,供读者参考第一篇示例:镀锌板是一种常见的建筑材料,它具有防腐蚀、耐候性和美观的特点,广泛应用于建筑、汽车制造、家具制造等领域。

镀锌板的质量直接影响产品的使用寿命和性能。

要了解镀锌板的质量,首先需要了解镀锌板中各元素的含量。

镀锌板主要由铁、锌和少量其他元素组成,以下是镀锌板中各元素含量的详细分析:1. 铁:铁是镀锌板的主要成分,其含量通常在95%以上。

铁的含量决定了镀锌板的机械性能和耐磨性,较高的铁含量可以提高镀锌板的强度和硬度。

2. 锌:镀锌板的镀层主要由锌组成,其含量通常在5%左右。

锌具有优良的防腐性能,可以有效保护基材不受腐蚀。

锌还能提高镀锌板的耐腐蚀性和耐候性。

3. 碳:碳是镀锌板的重要合金元素之一,其含量通常在0.1%~0.3%之间。

碳可以提高镀锌板的强度和硬度,同时还有助于提高焊接性能和切削性能。

6. 硫:硫是镀锌板的杂质元素之一,过多的硫会降低镀锌板的加工性能和机械性能,因此硫的含量一般控制在0.02%以下。

以上是镀锌板中主要元素的含量分析,不同厂家的镀锌板在元素含量上可能会有所差异。

在选择和使用镀锌板时,需要根据产品的具体要求来选择合适的材料,以确保产品质量和性能的稳定和可靠。

希望以上内容对您有所帮助。

第二篇示例:镀锌板是一种将锌镀覆在钢铁表面以防止腐蚀的材料。

镀锌板包括热浸镀锌板和电镀锌板两种类型。

热浸镀锌板是通过将钢板浸泡在熔融的锌中进行处理,而电镀锌板则是通过在钢板表面沉积一层薄的锌层来防腐蚀。

镀锌板的各元素含量表是用来记录镀锌板中各元素的含量,这对于生产厂家以及使用者都非常重要。

不同类型的镀锌板含有不同的元素,下面我们将介绍一份关于镀锌板各元素含量的表格。

镀锌板各元素含量表:| 元素| 含量(%)||----------|---------|| 铁| 98 || 锌| 1.5-3.5 || 碳| 0.12 || 硅| 0.10 || 硫| 0.1 || 磷| 0.04 || 锰| 0.25 |根据以上表格可以看出,镀锌板中主要成分是铁和锌,其中铁的含量高达98%,而锌的含量大约在1.5%至3.5%之间。

jm7元素含量标准

jm7元素含量标准JM7元素含量标准是指用于评估JM7(一种金属材料牌号)中各元素含量的标准规范。

以下是对JM7元素含量标准的详细说明:一、JM7元素含量标准概述JM7是一种金属材料牌号,其元素含量标准是一套用于评估和保证JM7材料质量的重要规范。

该标准规定了JM7材料中各元素的最低含量要求,以确保材料具有所需的性能和可靠性。

通过控制JM7元素的含量,可以确保材料在使用过程中具有预期的机械性能、物理性能和耐腐蚀性等。

二、JM7元素含量标准的制定背景JM7元素含量标准的制定基于对JM7材料的深入研究和实验验证。

研究人员通过对JM7材料的性能进行分析,确定了影响材料性能的关键元素及其最低含量要求。

该标准旨在为生产者和使用者提供一套明确、可靠的指南,以确保JM7材料具有所需的性能和可靠性。

三、JM7元素含量标准的主要内容JM7元素含量标准主要包括以下内容:1.元素种类:标准列出了JM7材料中关键元素的种类,如碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)等。

2.含量要求:针对每种元素,标准规定了其在JM7材料中的最低含量要求。

这些要求是基于材料性能试验和可靠性评估结果得出的。

3.试验方法:标准提供了用于测定JM7元素含量的试验方法,包括化学分析法、光谱分析法等。

4.合格判定:标准规定了如何根据试验结果判定JM7元素的含量是否符合要求。

5.质量保证:标准强调了生产过程中的质量保证措施,以确保JM7材料的一致性和可靠性。

四、JM7元素含量标准的实施意义实施JM7元素含量标准具有以下意义:1.提高材料质量:通过控制关键元素的含量,可以提高JM7材料的质量和性能稳定性。

2.保证可靠性:标准的实施有助于确保JM7材料在使用过程中具有预期的机械性能、物理性能和耐腐蚀性,从而保证其可靠性。

3.优化生产过程:标准的实施有助于生产者控制生产过程,确保各元素的含量符合要求,提高生产效率和质量。

4.提供统一评估依据:JM7元素含量标准为评估不同批次、不同生产商的JM7材料提供了统一的评估依据,有利于市场监管和行业规范发展。

石墨中al、b、ca、fe、ni、si、ti、v元素含量检测的标准-概述说明以及解释

石墨中al、b、ca、fe、ni、si、ti、v元素含量检测的标准-概述说明以及解释1.引言1.1 概述石墨作为一种重要的材料,在许多不同的应用领域中都有着广泛的应用。

而石墨中各种元素的含量则对其性质与性能具有重要影响。

因此,准确测定石墨中各种元素的含量就显得尤为重要。

本文旨在探讨石墨中al、b、ca、fe、ni、si、ti、v等元素的含量检测标准。

通过建立一套科学而可行的检测方法和标准,可以准确地测定石墨中这些元素的含量,为石墨在各个应用领域的工程实践提供准确的技术支持。

本文主要包括以下部分内容:引言、正文和结论。

在引言部分,将简要介绍石墨及其应用的背景和重要性。

接着,将详细阐述本文的结构和目的,为读者对于全文内容的掌握提供指导。

在接下来的正文部分,将分别探讨al、b、ca、fe、ni、si、ti、v等元素的含量检测标准。

每个元素的部分将主要包括对该元素在石墨中的影响和重要性的介绍,以及相关的检测方法、技术和标准的详细解释。

其中,每个元素的讨论都将包括一些关键要点,以帮助读者快速理解和掌握本文的核心内容。

最后,在结论部分,将对全文内容进行总结,并对未来相关研究和发展的方向进行展望。

通过本文的研究,我们将为石墨中al、b、ca、fe、ni、si、ti、v元素含量检测提供一套完整的标准和方法,以期为石墨材料在不同应用领域的工程实践提供准确的指导和支持。

同时,本文对于石墨材料的深入研究和了解也具有一定的学术价值。

1.2 文章结构文章结构部分的内容应该包括对整篇文章的组织和安排进行介绍,明确各个章节的内容和顺序,以及各个章节之间的逻辑关系。

具体内容如下:文章结构本文主要围绕石墨中al、b、ca、fe、ni、si、ti、v元素含量检测的标准展开论述。

文章包含引言、正文和结论三部分。

1. 引言部分引言部分首先概述了文章的研究背景和重要性,说明了石墨中al、b、ca、fe、ni、si、ti、v元素含量检测的意义和应用价值。

sus303cu 化学成分标准

sus303cu 化学成分标准是指不锈钢等级sus303cu所需满足的化学成分要求。

不锈钢是一种重要的金属材料,具有耐腐蚀、高强度、抗氧化和美观等优点,被广泛应用于建筑、机械、化工、电子、航空航天等领域。

sus303cu不锈钢具有良好的加工性能和耐蚀性能,在精密机械制造领域有着重要的应用。

下面来详细介绍sus303cu化学成分标准:1. 主要合金元素含量sus303cu 化学成分标准要求主要合金元素Cr、Ni、Cu的含量分别为17.0~19.0、8.0~10.0、1.5~3.0,这些合金元素的含量会直接影响不锈钢的耐腐蚀性能、强度和塑性。

2. C、Mn、Si、P、S等元素sus303cu 化学成分标准对C、Mn、Si、P、S等元素的含量也有明确规定,这些元素的含量对不锈钢的加工性能、热处理性能等起着重要作用,合理的含量可以使sus303cu在加工过程中保持良好的切削性能和耐磨性。

3. 其他元素sus303cu 化学成分标准中还对一些微量元素的含量进行了规定,比如Mo、N等元素,这些元素通常会对不锈钢的特性产生一定影响,合理的含量可以提高不锈钢的耐蚀性能和抗拉伸性能。

总结来说,sus303cu 化学成分标准是对不锈钢sus303cu材料中各种元素含量的规定,合理的化学成分可以使sus303cu具有良好的耐腐蚀性能、加工性能和力学性能,满足不同工程领域的要求。

希望本文对sus303cu 化学成分标准有所帮助,感谢您的阅读!随着技术的发展和工业领域的需求不断增加,对不锈钢材料的性能和质量要求也越来越高。

在这样的背景下,化学成分标准成为不锈钢材料制造中至关重要的一环。

不锈钢是一种合金钢,主要成分为铁、铬、镍等元素。

在这些元素的组合下,不锈钢具有良好的耐腐蚀性、耐热性、耐磨性和美观性,被广泛应用于多个工业领域。

针对sus303cu不锈钢材料,化学成分标准的制定是为了保证其产品质量和性能稳定性。

随着市场对不锈钢材料需求的不断增加,制定和遵守化学成分标准显得尤为重要。

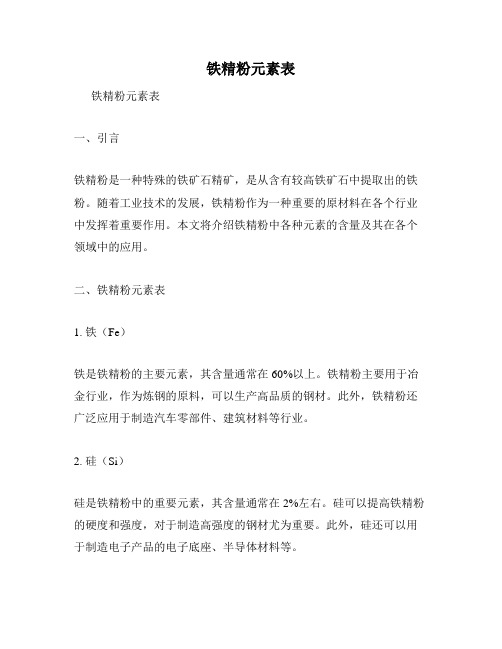

铁精粉元素表

铁精粉元素表铁精粉元素表一、引言铁精粉是一种特殊的铁矿石精矿,是从含有较高铁矿石中提取出的铁粉。

随着工业技术的发展,铁精粉作为一种重要的原材料在各个行业中发挥着重要作用。

本文将介绍铁精粉中各种元素的含量及其在各个领域中的应用。

二、铁精粉元素表1. 铁(Fe)铁是铁精粉的主要元素,其含量通常在60%以上。

铁精粉主要用于冶金行业,作为炼钢的原料,可以生产高品质的钢材。

此外,铁精粉还广泛应用于制造汽车零部件、建筑材料等行业。

2. 硅(Si)硅是铁精粉中的重要元素,其含量通常在2%左右。

硅可以提高铁精粉的硬度和强度,对于制造高强度的钢材尤为重要。

此外,硅还可以用于制造电子产品的电子底座、半导体材料等。

3. 锰(Mn)锰是铁精粉中的微量元素,其含量通常在0.1%以下。

锰可以提高铁精粉的耐磨性和抗腐蚀性,在机械制造和化工行业中广泛应用。

此外,锰还可以用于制造电池、磁性材料等。

4. 磷(P)磷是铁精粉中的微量元素,其含量通常在0.1%以下。

磷可以提高铁精粉的流动性和塑性,对于制造齿轮、轴承等零部件尤为重要。

此外,磷还可以用于制造肥料、化学品等。

5. 硫(S)硫是铁精粉中的微量元素,其含量通常在0.05%以下。

硫可以提高铁精粉的耐腐蚀性和抗氧化性,在化工和电子行业中广泛应用。

此外,硫还可以用于制造硫化橡胶、药品等。

三、结论铁精粉是一种重要的原材料,其中含有多种元素。

铁、硅、锰、磷和硫是其中的主要元素,它们在不同行业中发挥着重要的作用。

通过合理控制这些元素的含量,可以生产出具有高强度、高硬度、耐腐蚀等优良性能的铁精粉产品。

随着科学技术的不断进步,铁精粉的应用领域将不断扩大,为各个行业提供更多可能性。

我们期待在未来看到铁精粉在更多领域中的创新应用。

430的元素含量

430的元素含量摘要:一、引言二、430不锈钢的元素含量1.铬2.镍3.钼4.铌5.钛三、430不锈钢的性能特点1.耐腐蚀性2.抗氧化性3.焊接性能4.机械性能四、430不锈钢的应用领域1.厨房用具2.化工设备3.建筑装饰4.汽车零部件五、430不锈钢的替代材料1.304不锈钢2.201不锈钢六、总结正文:【引言】430不锈钢是一种广泛应用于各个领域的合金材料,其独特的性能特点使其在众多材料中脱颖而出。

本文将详细介绍430不锈钢的元素含量、性能特点、应用领域以及可能的替代材料。

【430不锈钢的元素含量】430不锈钢的主要元素含量如下:1.铬:铬是430不锈钢的主要合金元素,含量约为16%-18%,赋予不锈钢耐腐蚀性和抗氧化性。

2.镍:镍的含量约为6%-10%,有助于提高不锈钢的强度和硬度。

3.钼:钼的含量约为2%-3%,可以提高不锈钢的耐腐蚀性和强度。

4.铌:铌的含量约为0.1%-0.5%,可以改善不锈钢的强度和硬度。

5.钛:钛的含量约为0.1%-0.5%,可以提高不锈钢的耐腐蚀性和抗氧化性。

【430不锈钢的性能特点】1.耐腐蚀性:由于含有较高的铬元素,430不锈钢具有良好的耐腐蚀性,特别是在氧化性环境中,其耐腐蚀性能更为突出。

2.抗氧化性:430不锈钢中的镍、钼、铌等元素使其具有优良的抗氧化性,能有效抵抗高温氧化环境。

3.焊接性能:430不锈钢的焊接性能较好,可以通过各种焊接方法进行连接。

4.机械性能:430不锈钢具有较高的强度和硬度,良好的耐磨性和韧性。

【430不锈钢的应用领域】1.厨房用具:由于其耐腐蚀性和食品安全性,430不锈钢被广泛应用于制作厨房用具,如炊具、餐具等。

2.化工设备:430不锈钢在化工领域的应用也相当广泛,可用于制作储罐、管道、阀门等设备。

3.建筑装饰:430不锈钢因其抗氧化性和美观性,常用于建筑装饰行业,如不锈钢幕墙、栏杆等。

4.汽车零部件:430不锈钢具有较高的强度和耐磨性,可用于制作汽车排气系统、刹车盘等零部件。

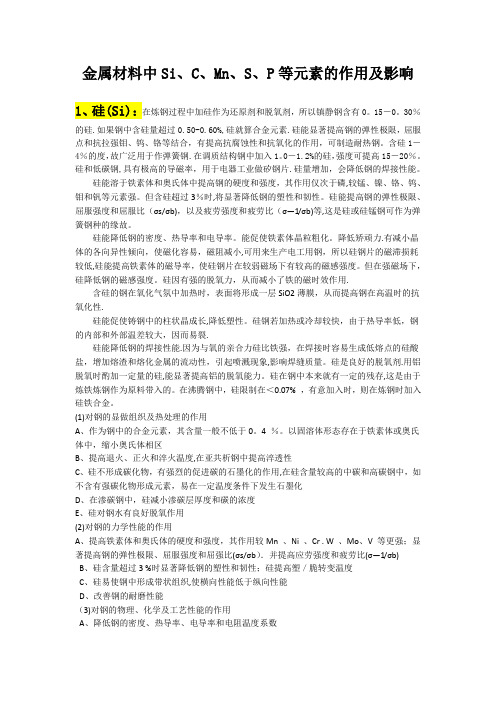

金属材料中Si、C、Mn、S、P等元素的作用及影响

金属材料中Si、C、Mn、S、P等元素的作用及影响1、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0。

15-0。

30%的硅.如果钢中含硅量超过0.50-0.60%,硅就算合金元素.硅能显著提高钢的弹性极限,屈服点和抗拉强钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的度,故广泛用于作弹簧钢.在调质结构钢中加入1。

0-1.2%的硅,强度可提高15-20%。

硅和低碳钢,具有极高的导磁率,用于电器工业做矽钢片.硅量增加,会降低钢的焊接性能。

硅能溶于铁素体和奥氏体中提高钢的硬度和强度,其作用仅次于磷,较锰、镍、铬、钨、钼和钒等元素强。

但含硅超过3%时,将显著降低钢的塑性和韧性。

硅能提高钢的弹性极限、屈服强度和屈服比(σs/σb),以及疲劳强度和疲劳比(σ—1/σb)等,这是硅或硅锰钢可作为弹簧钢种的缘故。

硅能降低钢的密度、热导率和电导率。

能促使铁素体晶粒粗化。

降低矫顽力.有减小晶体的各向异性倾向,使磁化容易,磁阻减小,可用来生产电工用钢,所以硅钢片的磁滞损耗较低,硅能提高铁素体的磁导率,使硅钢片在较弱磁场下有较高的磁感强度。

但在强磁场下,硅降低钢的磁感强度。

硅因有强的脱氧力,从而减小了铁的磁时效作用.含硅的钢在氧化气氛中加热时,表面将形成一层SiO2薄膜,从而提高钢在高温时的抗氧化性.硅能促使铸钢中的柱状晶成长,降低塑性。

硅钢若加热或冷却较快,由于热导率低,钢的内部和外部温差较大,因而易裂.硅能降低钢的焊接性能.因为与氧的亲合力硅比铁强,在焊接时容易生成低熔点的硅酸盐,增加熔渣和熔化金属的流动性,引起喷溅现象,影响焊缝质量。

硅是良好的脱氧剂.用铝脱氧时酌加一定量的硅,能显著提高铝的脱氧能力。

硅在钢中本来就有一定的残存,这是由于炼铁炼钢作为原料带入的。

在沸腾钢中,硅限制在<0.07% ,有意加入时,则在炼钢时加入硅铁合金。

(1)对钢的显做组织及热处理的作用A、作为钢中的合金元素,其含量一般不低于0。

20钢元素含量标准

20钢元素含量标准20钢是一种常见的碳钢材料,其元素含量标准因不同的元素而异。

以下是一些常见的元素含量标准:1.碳含量:通常在0.17%-0.24%之间,具有较好的强度和塑性。

2.硅含量:通常在0.17%-0.37%之间,可以提高材料的强度和硬度。

3.锰含量:通常在0.50%-0.80%之间,可以提高材料的强度和韧性。

4.磷含量:应控制在0.035%以下,具有较好的韧性和延展性。

5.硫含量:应控制在0.035%以下,以降低材料的脆性。

6.铬含量:通常在0.50%-1.00%之间,可以提高材料的硬度和耐磨性。

7.镍含量:通常在0.30%-0.70%之间,可以提高材料的耐腐蚀性和韧性。

8.钼含量:通常在0.20%-0.40%之间,可以提高材料的强度和耐腐蚀性。

9.氮含量:通常在0.15%-0.25%之间,可以提高材料的强度和韧性。

10.钛含量:通常在0.02%-0.10%之间,可以提高材料的耐腐蚀性和韧性。

11.钒含量:通常在0.10%-0.25%之间,可以提高材料的强度和硬度。

12.硼含量:通常在0.005%-0.015%之间,可以提高材料的强度和硬度。

13.钨含量:通常在0.70%-1.20%之间,可以提高材料的硬度和耐磨性。

14.钴含量:通常在0.50%-1.50%之间,可以提高材料的强度和韧性。

15.铜含量:通常在0.25%-0.50%之间,可以提高材料的强度和耐腐蚀性。

16.砷含量:应控制在0.20%以下,对材料的韧性和延展性有影响。

17.锡含量:应控制在0.20%以下,对材料的韧性和延展性有影响。

18.锑含量:应控制在0.20%以下,对材料的韧性和延展性有影响。

19.钙含量:通常在0.02%-0.15%之间,对材料的韧性和延展性有影响。

板材化学元素含量计算公式

板材化学元素含量计算公式引言。

板材是一种常见的建筑材料,用于制作家具、地板、墙壁等。

在板材的生产过程中,了解板材中化学元素的含量是非常重要的,因为这些元素的含量会影响板材的性能和质量。

本文将介绍板材化学元素含量的计算公式,帮助读者更好地了解板材的化学成分。

板材化学元素含量计算公式。

板材中常见的化学元素包括碳、氧、氮、硫、氢等。

这些元素的含量可以通过化学分析实验来确定,但也可以通过计算公式来估算。

以下是一些常见的板材化学元素含量计算公式:1. 碳含量计算公式。

板材中的碳含量可以通过以下公式来计算:碳含量(%)=(碳的质量/板材的质量)×100%。

2. 氧含量计算公式。

板材中的氧含量可以通过以下公式来计算:氧含量(%)=(氧的质量/板材的质量)×100%。

3. 氮含量计算公式。

板材中的氮含量可以通过以下公式来计算:氮含量(%)=(氮的质量/板材的质量)×100%。

4. 硫含量计算公式。

板材中的硫含量可以通过以下公式来计算:硫含量(%)=(硫的质量/板材的质量)×100%。

5. 氢含量计算公式。

板材中的氢含量可以通过以下公式来计算:氢含量(%)=(氢的质量/板材的质量)×100%。

这些计算公式可以帮助生产厂家和研究人员快速地估算板材中化学元素的含量,为板材的生产和质量控制提供参考依据。

应用举例。

通过以上的计算公式,我们可以举一个应用的例子来说明其实用性。

假设某家具厂生产的板材样品进行了化学分析,得到了以下数据:板材的质量为100克,碳的质量为10克,氧的质量为20克,氮的质量为2克,硫的质量为1克,氢的质量为5克。

我们可以使用上面介绍的计算公式来计算板材中各种化学元素的含量:碳含量(%)=(10克/100克)×100% = 10%。

氧含量(%)=(20克/100克)×100% = 20%。

氮含量(%)=(2克/100克)×100% = 2%。

金属中的主要元素含量

金属中的主要元素含量

金属中的主要元素含量是指金属材料中占比较高的元素成分。

金属材料主要由金属元素组成,不同种类的金属材料中含有的元素成分也不同。

一般来说,金属材料中的主要元素含量包括铁、铜、锌、铝、镁、钛等元素,这些元素在金属材料的制造和应用中具有重要的作用。

铁是金属材料中含量最高的元素,其含量可以达到99%以上。

铜是一种重要的导电材料,其在金属材料中的含量一般为2%~3%左右。

锌是铸造和电镀的重要原料,其在金属材料中的含量一般为

0.05%~0.3%。

铝是一种轻质金属,其在金属材料中的含量一般为5%~7%。

镁是一种重要的轻质结构材料,其在金属材料中的含量一般为2%~3%。

钛是一种高强度、高温和耐腐蚀性能优良的金属,其在金属材料中的含量一般为2%~3%。

在金属材料的制造和应用中,不同种类的金属材料中含有的主要元素含量也不同。

例如,不锈钢中的主要元素是铁、铬、镍、钼等元素,而铝合金中的主要元素则是铝、铜、镁等元素。

金属材料中的主要元素含量对材料的性能、特性和应用范围都有着重要的影响。

- 1 -。

50号钢化学成分

50号钢化学成分1. 引言50号钢是一种常用的钢材,广泛应用于各个领域。

了解其化学成分对于确定其性能和适用范围非常重要。

本文将深入探讨50号钢的化学成分,包括主要元素、含量范围以及对材料性能的影响。

2. 主要元素及含量50号钢的化学成分主要由以下几个元素组成:•碳(C):0.47-0.55%•硅(Si):0.17-0.37%•锰(Mn):0.50-0.80%•磷(P):≤0.035%•硫(S):≤0.035%其中,碳是最主要的合金元素,对于钢材的强度和硬度起着决定性的作用。

硅、锰等元素则可以调节钢材的强度、塑性和耐蚀性。

3. 化学成分对性能的影响3.1 强度和硬度碳含量是决定50号钢强度和硬度的关键因素。

在合适范围内增加碳含量可以提高钢材的强度和硬度,但过高的碳含量会导致脆性增加。

50号钢的碳含量一般控制在0.47-0.55%之间,以平衡强度和韧性的需求。

3.2 塑性和韧性锰、硅等合金元素可以提高50号钢的塑性和韧性。

锰可以减少钢材中的夹杂物数量,提高晶界结合力,从而增加塑性和韧性。

硅可以细化晶粒,并提高钢材的热处理稳定性。

在50号钢中适当控制锰、硅含量可以改善其塑性和韧性。

3.3 耐蚀性磷和硫是常见的杂质元素,它们会降低50号钢的耐蚀性能。

在生产过程中需要严格控制磷、硫的含量,以确保50号钢具有良好的耐蚀性。

4. 应用领域由于50号钢具有较高的强度、硬度和良好的塑性、韧性,以及适当的耐蚀性能,在各个领域都有广泛应用:•建筑领域:50号钢常用于制造建筑结构、桥梁等,承受较大的荷载和力量。

•汽车制造:50号钢可用于汽车底盘、车身部件等,提供较高的强度和耐久性。

•机械制造:50号钢适用于制造机械零件、轴承等,具有良好的耐磨性和抗疲劳性能。

5. 结论本文对50号钢的化学成分进行了全面详细的介绍。

了解50号钢的化学成分对于确定其性能和应用范围非常重要。

碳、硅、锰等元素对50号钢的强度、塑性、韧性和耐蚀性起着重要作用。

q235材料标准

q235材料标准Q235材料标准。

Q235钢是一种常用的碳素结构钢,其材料标准对于各种工程项目具有重要意义。

本文将对Q235材料标准进行详细介绍,包括其化学成分、力学性能、用途范围等方面的内容,希望能为相关领域的专业人士提供一些参考和帮助。

首先,Q235钢的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)等元素。

其中,碳的含量一般在0.14-0.22%之间,硅的含量在0.30%以下,锰的含量在0.30-0.70%之间,磷和硫的含量分别控制在0.045%以下。

这些元素的含量对Q235钢的力学性能和加工性能具有重要影响,因此在生产过程中需要严格控制各种元素的含量,以确保钢材的质量符合标准要求。

其次,Q235钢的力学性能表现为抗拉强度、屈服强度、延伸率、冷弯性能等指标。

按照国家标准的规定,Q235钢的抗拉强度为375-500MPa,屈服强度为235MPa,延伸率为大于26%,冷弯性能符合标准要求。

这些力学性能指标直接影响着Q235钢在工程项目中的使用效果,因此在选材和使用过程中需要严格按照标准要求进行控制和检测。

此外,Q235钢具有广泛的用途范围,主要应用于建筑结构、桥梁工程、机械制造、船舶制造等领域。

由于其良好的可焊性、可加工性和良好的力学性能,Q235钢在各种工程项目中得到了广泛的应用。

同时,随着工程技术的不断发展和更新,Q235钢的相关标准也在不断完善和更新,以适应不同工程项目的需求。

总的来说,Q235材料标准是工程领域中非常重要的一个标准,它涉及到材料的化学成分、力学性能、用途范围等方面的内容。

了解和掌握Q235材料标准对于工程领域的从业人员具有重要意义,可以帮助他们在工程项目中选择合适的材料,保证工程质量,提高工程效益。

希望本文对Q235材料标准有所了解的读者提供了一些帮助,也欢迎大家对Q235材料标准进行进一步的研究和探讨,共同推动工程材料领域的发展和进步。

439不锈钢元素含量

439是一种不锈钢,含铬16%至18%,含钼和铝等元素,具有优异的抗腐蚀性能和高温性能。

因此,它常用于制造热水器、化工设备、高温炉具等领域。

焊接是将两个或更多金属材料加热至熔化状态,并通过固化形成坚固的焊缝的过程。

碳是439中的一种重要合金元素,对439的性能有着很大的影响。

439的化学成分是:铬(Cr):17.0-19.0%,镍(Ni):8.0-10.0%,硅(Si):≤1.00%,磷(P):≤0.20%,硫(S):≤0.15%,硒(Se):0.15-0.35%。

酸洗是将439表面的氧化物和杂质等物质清除干净,以提高其表面质量。

当439中的铬元素含量较高时,可以提高其强度,同时也能够使得439具有更好的塑性,更加适合进行成形加工。

面心立方结构439的晶体结构密度较高,晶格结构稳定,具有较好的韧性和塑性,因此广泛应用于化工、航空等领域。

总之,439的强度可以分为两种类型:抗拉强度和屈服强度,439的强度是其最重要的机械性能之一。

化学处理可以改善439的表面状态和耐腐蚀性,但需要注意处理过程中可能产生的环境污染和安全问题。

07cr19ni11ti金属元素含量

07Cr19Ni11Ti是一种不锈钢材料,其主要成分包括碳、铬、镍和钛等金属元素。

在不锈钢材料中,金属元素的含量对其性能和用途具有重要影响。

以下是07Cr19Ni11Ti不锈钢材料中各金属元素的含量及其影响的相关内容:一、碳元素含量1. 07Cr19Ni11Ti不锈钢中的碳元素含量通常控制在0.08以下。

碳元素的含量直接影响不锈钢的强度和硬度,含碳量过高会降低不锈钢的耐腐蚀性能,而含碳量过低则会影响不锈钢的加工性能。

二、铬元素含量2. 07Cr19Ni11Ti不锈钢中的铬元素含量通常在17-19之间。

铬元素是不锈钢材料中的主要合金元素,它能够形成一层致密的氧化膜,提高不锈钢的耐腐蚀性能。

铬元素的含量对不锈钢的耐腐蚀性能和机械性能都具有重要影响。

三、镍元素含量3. 07Cr19Ni11Ti不锈钢中的镍元素含量通常在9-11之间。

镍元素能够提高不锈钢的延展性和冷加工性能,同时也能改善不锈钢的耐腐蚀性能。

合适的镍元素含量能够使不锈钢材料保持良好的力学性能和耐腐蚀性能。

四、钛元素含量4. 07Cr19Ni11Ti不锈钢中的钛元素含量通常在5*C-0.7之间。

钛元素能够与碳元素结合,形成稳定的碳化物,防止在不锈钢材料中析出铬元素,保持不锈钢的耐腐蚀性能。

适量的钛元素含量对不锈钢的耐蚀性能有重要影响。

五、总结通过对07Cr19Ni11Ti不锈钢材料中各金属元素含量及其影响进行分析,可以得出结论:合适的金属元素含量是确保不锈钢材料具有良好耐腐蚀性能和机械性能的重要条件。

在实际生产和使用中,需要严格控制不锈钢材料中各金属元素的含量,以保证不锈钢材料的质量和性能符合要求。

随着材料科学技术的不断发展,对不锈钢材料中金属元素含量的研究也将不断深入,为不锈钢材料的应用提供更多可能性。

金属元素在不锈钢材料中的含量对其性能和用途具有重要影响,下面将继续扩展07Cr19Ni11Ti不锈钢中金属元素的影响以及相关的深入研究。

六、其他金属元素的影响1. 钼元素含量:除了碳、铬、镍和钛外,07Cr19Ni11Ti不锈钢中还可能含有少量的钼元素。

常用金属材料中各种化学成分对性能的影响

常用金属材料中各种化学成分对性能的影响1.碳钢:碳钢中最主要的化学成分是碳,其含量在0.08%至1.2%之间。

碳的含量越高,碳钢的强度越大,但韧性较低。

碳钢中还含有其他元素,如锰、硅、磷和硫等。

锰可以提高碳钢的强度和韧性,硅可以提高耐磨性,磷和硫的含量较高会使钢材质量下降,降低其可焊性。

2.不锈钢:不锈钢中含有铬、镍和其他合金元素,主要目的是提供抗腐蚀性能。

铬是不锈钢最主要的合金元素,通过形成铬氧化物保护膜来防止钢材被氧化腐蚀。

镍提高了不锈钢的强度和韧性,同时也增加了抗腐蚀性能。

其他合金元素如钼、钛和铜等可以进一步提高不锈钢的机械性能和耐蚀性能。

3.铝合金:铝合金中含有铝以外的元素,如铜、锌、镁、锰和硅等。

这些元素的添加可以改变铝合金的性能。

铜可以提高铝合金的强度和耐蚀性,但降低了其可焊性。

锌可以增加铝合金的抗腐蚀性能和硬度。

镁能够显著提高铝合金的强度和韧性,同时也降低了其耐蚀性。

锰和硅的添加可以提高铝合金的耐蚀性和硬度。

4.铜:铜具有良好的导电性、导热性和可塑性。

纯铜具有较低的强度,但可以通过合金化来提高其力学性能。

通常,铜合金中添加的元素包括锡、锌、镍和铝等。

锡的添加可以提高铜的抗腐蚀性能和强度。

锌可以提高铜的硬度和强度。

镍可以增加铜的抗腐蚀性能和塑性。

铝的添加可以提高铜的强度和硬度。

5.镁合金:镁合金中含有较高比例的镁元素,其含量可达到90%以上。

镁合金具有较低的密度和良好的机械性能。

常见的合金元素包括铝、锌、锰和稀土元素等。

铝的添加可以提高镁合金的强度和韧性,同时增加其耐腐蚀性能。

锌可以提高镁合金的耐腐蚀性和硬度。

锰的添加可以提高镁合金的强度。

总之,常用金属材料中的化学成分对其性能影响深远。

通过控制化学成分的含量以及合金化可以调整金属材料的强度、韧性、耐腐蚀性和其他机械性能。

这些信息对于选择合适的金属材料以及进行材料设计和工程应用至关重要。

多晶硅中的硅元素含量

多晶硅中的硅元素含量

多晶硅是一种由多个晶体颗粒组成的硅材料,其硅元素含量通常非常高,通常在99.9999%以上。

这意味着多晶硅中几乎完全是由硅元素组成的,其他杂质元素的含量非常低。

这种高纯度的硅元素含量使得多晶硅成为半导体行业中非常重要的材料,用于制造太阳能电池、集成电路和其他电子器件。

多晶硅的高纯度硅元素含量对于确保电子器件的性能和稳定性至关重要。

除了在半导体行业中的应用,多晶硅也被用于制备光纤、光伏材料、太阳能电池等领域。

在这些领域中,高纯度的硅元素含量对于确保材料的光学和电学性能至关重要。

总的来说,多晶硅中的硅元素含量非常高,通常在99.9999%以上,这使得它成为半导体和光电子材料领域中不可或缺的材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用不锈钢中外牌号对照表

Reference Table of Chinese-foreign Stainless Steel Brand

国外管材、管件化学成份表

注:铌-钼的含量不应小于碳含量的10倍,即大于10倍。

国外焊接材料化学成份表

GB/T700等(基础标准) 碳素结构钢板、棒、型材表2.2-1

化学成分有以下几点说明:

1.沸腾钢硅含量(质量分数)不大于0.07%;半镇静钢硅含量(质量分数)不大于0.17%;镇静钢硅含量(质量分数)下限值为0.12%。

2.D级钢应含有足够的形成细晶类结构的元素,例如钢中酸熔铝含量(质量分数)不小于0.015%或全铝含量(质量分数)不小于0.020%。

3.钢中残余元素铬、镍、铜含量(质量分数)应各不大于0.30%,氧气转炉钢氮含量应不大于0.008%。

如供方能保证,均可不做分析。

4.钢中砷的残余含量(质量分数)应不大于0.080%。

用含砷矿冶炼生铁所冶炼的钢,砷含量由供需双方协议规定。

如原料中没有含砷,对钢中的砷含量可以不做分析。

5.在保证钢材力学性能符合本标准规定情况下,各牌号A级钢的碳、锰含量和各牌号其他等级钢碳、锰含量下限可以不做为交货条件,但其含量(熔炼分析)应在质量证明书上注明。

6.在供应商品钢锭(包括连铸坯)、钢锭时,供方应保证化学成分(熔炼分析)符合表2.2-1规定,但为保证扎制钢材各项性能符合本标准要求,各牌号A、B级钢的化学成分可以根据需方要求进行适当调整,另订协议。

GB/T701等(基础标准)盘条钢的化学成分表2.1-4

沸腾钢:ω(Si)≤0.07%,镇静钢ω(Si)下限0.12%,半镇静钢ω(Si)≤0.17%。

GB/T699(等基础标准)钢棒表 2.1-7

化学成分说明如下:

1.使用废钢冶炼的钢允许含铜量(质量分数)不大于0.30%。

2.热压力加工用钢的铜含量(质量分数)不大于0.20%。

3.铅浴淬火(派登脱)钢丝用的35~85钢的锰含量(质量分数)为0.30%~0.60%,铬含量(质量分数)不大于0.10%,镍含量(质量分数)不大于0.15%,铜含量(质量分数)不大于0.20%,硫、磷含量应符合钢丝标准要求。

4.08钢用铝脱氧冶炼镇静钢,锰含量(质量分数)下限为0.25%,硅含量(质量分数)不大于0.03%,铝含量(质量分数)为0.02%~0.07%。

此时钢的牌号为08A1。

-----冲压用沸腾钢含硅量(质量分数)不大于0.03%。

-----氧气转炉冶炼的钢其含量(质量分数)应不大于0.008%。

供方能保证合格时,可不做分析。

GB/T1591等(基础标准)低合金结构钢表2.1-26

注:表中的AL为全铝含量。

如化验酸熔铝时,其含量(质量分数)应不小于0.010%。

化学成分说明如下:

1.Q295的碳含量(质量分数)到0.18%也可交货。

2.不加V、Nb、Ti的Q295级钢,当ω(C)≤0.12%时,Mn含量(质量分数)上限可提高到1.8%。

3.Q345级钢的Mn含量(质量分数)上限可提高到1.7%。

4.δ≤6mm的钢板、钢带和δ≤16mm的热连扎钢板、钢带的Mn的含量下限可降低0.20%。

5.在保证钢材力学性能符合本标准的情况下,用Nb作为细化晶粒元素时,其Q345、Q390级钢的Mn含量下限可低于表2.1-26的下限含量。

6.除各牌号A、B级钢外,表2.1-26中的细化晶粒元素(V、Nb、Ti、AL),钢中应至少含有其中的一种;如这些元素同时使用则至少应有一种元素的含量不低于规定的最小值。

7.为改善钢的性能,各牌号A、B级钢可加入V或Nb或Ti等细化晶粒元素,其含量应符合表2.1-26规定。

如不作为合金元素加入时,其下限含量不受限制。

8.当钢中不加入细化晶粒元素时,不进行该元素含量的分析,也不予保证。

9.型钢和钢棒的Nb含量(质量分数)下限为0.005%。

10.各牌号钢的Cr、Ni、Cu残余元素含量(质量分数)各不大于0.30%,供方如能保证可不做分析。

11.为改善钢的性能,Q390、Q420、Q460级钢可加入少量Mo元素。

12.为改善钢的性能,各牌号A、B级钢可加入RE元素,其加入量(质量分数)按0.02%~0.20%计算。

GB6654 压力容器用钢板表2.1-29

注明:钢中Cr、Ni、Cu残余含量(质量分数)≤0.30%,总量≤0.60%。

δ>60mm的Mn含量(质量分数)上限到1.00%。

新旧低合金结构钢标准牌号对照表表2.1-28

高强度结构钢热处理和控扎钢板、钢带

用作淬火加回火、回火加回火、正火、控扎状态供应的屈服强度为420~690Mpa的高屈服强度结构件。

厚度不大于100mm。

交货状态:

Q420、Q460、Q500、Q550 淬火+回火、正火+回火、正火、控扎

Q620、Q690 淬火+回火或其他热处理方式

GB/16270 表2.1-34

注:当ω(Cu)≤0.30%时;RE元素加入量(质量分数)0.02%~0.20%计算;至少加入一种V、Nb、Ti或加AL,且不小于0.015%;不进行调质处理的Q460、Q550的Ni含量(质量分数)上限到1.00%、1.20%,Q500、Q550的Mn含量(质量分数)上限高到0.60%;供方有选择的加入Cr、Ni、Mo、B元素。

锅炉用钢板

用作各种锅炉及其附件。

厚度6~150mm。

交货状态:热扎、控扎、正火、正火+回火。

GB713表2.1-38

钢中ω(Cr、Ni、Cu)分别≤0.030%,ω(Mo) ≤0.10%,ω(V) ≤0.010%,ω(Cr+Ni+Cu+Mo+V) ≤0.70%.

GB/3077、GB/3078等(基础标准)合金结构钢化学成分表2.1-43

化学成分说明:钢中残余钨、钼、钒、钛含量应做分析,结果记入质量证明书。

平炉冶炼的高级优质钢,磷含量(质量分数)不得大于0.030%。

热压力加工用钢的铜含量(质量分数)应不大于0.20%。

钢中硫、磷及残余铜、铬、镍含量见表2.1-44

高压锅炉用无缝钢管(GB5310-见表2.1-52)

用于制造高压及其以上压力的蒸汽锅炉、管道等。

外径22~530mm壁厚2.5~70mm。

分为热扎和冷拔两类钢管。

20G、20MnG、25Mn牌号的残余元素,ω(Cr)≤0.25%,ω(Ni)≤0.25%,ω(Cu)≤0.20%,

ω(Mo)≤0.15%,ω(V)≤0.08%;其余牌号ω(Cr)≤0.30%,ω(Ni)≤0.30%,ω(Cu)≤0.20%。

各牌号ω(N)≤0.08%。

GB5310 高压锅炉用无缝钢管表2.1-52

石油裂化用无缝钢管

用作石油精炼厂的炉管、热交换器管和管道。

外径10~273mm壁厚1~20mm。

GB9948 石油裂化用无缝钢管表2.1-55

钢中残余元素, ω(Cu)≤0.25%,ω(N)≤0.008%。

结构用不锈钢无缝管

用作一般结构及机械结构件。

热扎管外径68~426mm壁厚4.5~28mm;冷拔管外径10~159mm壁厚1.0~15mm,钢管经处理并酸洗交货。

GB/T14975 结构用不锈钢无缝管表 2.1-133

流体输送用不锈钢无缝钢管

用作输送流体。

热扎钢管外径68~426mm壁厚4.5~18mm;冷拔(扎)管外径6~159mm壁厚0.5~15mm。

GB/T14976 结构用不锈钢无缝管表 2.1-135

锅炉、热交换器用不锈钢无缝管

用作锅炉过滤器、热交换器、冷凝器、催化管。

外径8~159mm壁厚1.2~13mm;钢管经热处理并酸洗后交货.

GB13296 锅炉、热交换器用不锈钢无缝管表2.1-137

不锈钢牌号对照表。