PC ABS 配方 物性表 工艺条件 制造条件书

台化PCABS树脂加工建议参数

對大多數製品來說,製品的壁厚程度通常決定成形週期,壁越厚則成形 週期須延長;欲調整成形週期時,最好以最快的射出速度及最短的保壓時 間來調整,以便完成澆口冷卻,並縮短冷卻時間。

二、 射出加工之注意事項:

1. 操作期間注意避免原料受到任何汙染

D:\黃季陸\售後服務\技術手冊\台化 PC-ABS 樹脂加工建議參數.doc

AC3100AF 50-70 210-240 200-230 210-240 200-230 180-210 60-80 0.02↓ 3-4 80-90

4. 以上之射出品質隨下列因素而變動:

a. 成型品肉厚

b. 冷卻迴路設計

c. 模具澆口、澆道設計 FORMOSA CHEMICALS & FIBRE CORPORATION PLASTICS DIVISION HEAD OFFICE: 201, TUNG HWA N. RD., TAIPEI, TAIWAN, R.O.C. SERVICE TEL: +886-2-27178405 FAX: +886-2-27131649

3. 典型加工建議參數:

AC3100 AC3250 AC3300 AC3100AF

80-90

3~4

表 1、PC/ABS 加工建議參數表

規格

模溫 樹脂 噴嘴 後段 中段 前段 Hopper 水分 預乾燥

溫度

含量

(℃) (℃) (℃) (℃) (℃) (℃) (℃) (%) Hour ℃

AC2000 AC2500

6. 背壓 建議背壓為 50~100psi(0.35~0.7Mpa)

7. 注射量 台化 PC/ABS 合膠建議注塑量為射出機容量的 30~80%

TL52231_CN_04 PC-ABS材料要求(中文版)

MPa

≥ 60

kJ/m2

≥ 30

kJ/m2

≥ 14

kJ/m2

0C

≥ 110

要求 类型 A 1.12 ± 0.01 ≥ 65

≥ 40

≥ 20

无断裂

≥ 120

类型 B 1.14 ± 0.01

≥ 75 ≥ 20 ≥ 10

≥ 125

0C

90 + 2

110 – 2

120 ± 2

零件不得出现脆变,也不得在形状、颜色和表

− TL 522 31

− TL 522 31-A − TL 522 31-B

ABS+PC-共聚物混合物,标准类型,耐热变形温度达 +1000C ABS+PC-共聚物混合物,耐热变形温度达+1100C

ABS+PC-共聚物混合物,耐热变形温度达+1200C

3.4 按照 VDA 260 的标识

− TL 522 31 − TL 522 31-A,TL 522 31-B

-

位于太阳间接照射区域的部件,曝光周期为 3 个,

-

位于太阳直接照射区域的部件(如门上饰板),曝光周期为 5 个,

-4-

分类号:55 12 1

大众集团

企业标准

ABS 和 PC 的共聚混合物

材料要求 3 种类型:无尾标(=O),A ,B

-

位于太阳照射最强区域的部件(如后窗搁物板),曝光周期为 10 个。

5.3 缺口冲击强度 试验装置:摆式冲击试验机 4J。

-3-

分类号:55 12 1

大众集团

企业标准

ABS 和 PC 的共聚混合物

材料要求 3 种类型:无尾标(=O),A ,B

pcabs成型工艺参数

pcabs成型工艺参数PCABS成型工艺参数是指在PCABS注塑加工过程中,所需控制的各项工艺参数。

合理的成型工艺参数能够保证产品的质量稳定,提高生产效率。

本文将介绍PCABS成型工艺参数的选择与调整。

1. 温度参数:温度是影响PCABS成型质量的重要因素之一。

在注塑成型过程中,需要控制的温度参数主要包括:- 模具温度:模具温度直接影响产品的表面光洁度和尺寸精度,一般可设置在70-90℃之间。

- 注塑缸温度:注塑缸温度对PCABS熔体的流动性和充填性有较大影响,一般可设置在230-260℃之间。

- 料筒温度:料筒温度对PCABS塑料的熔化和混合均匀性有重要作用,一般可设置在220-240℃之间。

2. 压力参数:压力是控制PCABS成型过程中熔融塑料充填模具的重要工艺参数。

合理的压力参数能够确保产品的成型完整性和表面质量。

- 注射压力:注射压力决定了PCABS熔融塑料充填模具的速度和压实程度,一般可设置在60-90MPa之间。

- 保压压力:保压压力对产品的尺寸稳定性和密度均匀性有较大影响,一般可设置在40-60MPa之间。

3. 注射速度:注射速度是指PCABS熔融塑料进入模具腔体的速度。

合理的注射速度能够保证产品的充填性和表面质量。

注射速度的选择应该综合考虑产品的尺寸、形状和壁厚等因素。

一般来说,对于大尺寸、薄壁厚的产品,应选择较高的注射速度,而对于小尺寸、厚壁厚的产品,应选择较低的注射速度。

4. 冷却时间:冷却时间是指在注塑成型后,产品在模具中进行冷却固化的时间。

合理的冷却时间可以确保产品的尺寸稳定性和表面质量。

冷却时间的选择应综合考虑PCABS塑料的特性、产品的尺寸和厚度等因素。

通常情况下,冷却时间应该略长于产品的凝固时间。

5. 干燥处理:PCABS塑料在注塑成型前需要进行干燥处理,以去除塑料中的吸湿物质。

干燥处理的温度和时间是影响产品质量的关键参数。

一般情况下,干燥处理的温度应在80-90℃之间,时间应根据塑料的含水率而定,通常为2-4小时。

汽车用PCABS类材料技术要求

汽车用PCABS类材料技术要求汽车用PC+ABS类材料是一种热塑性共混材料,由聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯(ABS)树脂混合而成。

它具有PC和ABS两种塑料的优点,比如高强度、高冲击性、耐高温等,被广泛应用于汽车内饰件、外部贴花、车身构件等部件中。

汽车用PC+ABS类材料的技术要求主要包括以下几个方面。

一、物理性能:汽车用PC+ABS类材料的物理性能应符合相关标准要求。

首先,它应具有较高的强度和硬度,能够承受车辆振动、撞击等外力作用。

其次,它应具有良好的耐磨损性,能够抵抗长时间使用时产生的磨损。

此外,它还应具有较高的耐冷热变形性能,能够在高温和低温环境下保持稳定的性能。

二、燃烧性能:汽车用的PC+ABS类材料需要具有较高的耐燃性,满足汽车内饰件材料的燃烧性能要求。

它应具有较低的燃烧性,即在遇到火源时,不易燃烧、自熄并能抑制火势蔓延。

此外,该材料还应具有低烟密度和低有毒气体释放量,以保证乘客在紧急情况下的安全。

三、耐候性:汽车用的PC+ABS类材料需要具备良好的耐候性,能够在不同的气候条件下保持稳定的性能。

它应具有较高的耐紫外线性能,不受阳光暴晒而发生老化、变色等现象。

此外,它还应具有较好的耐化学性能,能够抵抗常见的化学物质腐蚀,如机油、清洁剂、汽油等。

四、加工性能:汽车用的PC+ABS类材料需要具备良好的加工性能,能够满足汽车制造商的生产要求。

它应具有良好的流动性,便于注塑成型等制造工艺操作。

此外,它还应具有良好的降膨性能,以减少成型过程中可能产生的缩孔、气泡等缺陷。

总之,汽车用PC+ABS类材料需要具备较高的物理性能、燃烧性能、耐候性和加工性能,以保证制成的汽车部件能够满足安全、舒适和可靠等方面的要求。

随着汽车工业的不断发展,对该类材料技术的要求也在不断提高,需要通过不断研发和改进,进一步满足汽车制造商和消费者对材料性能的需求。

塑料性能及工艺条件1(ABS、PCABS、PC、PCPBT、PA12、P)

ABS 丙烯腈-丁二烯-苯乙烯共聚物典型应用范围:汽车(仪表板,工具舱门,车轮盖,反光镜盒等),电冰箱,大强度工具(头发烘干机,搅拌器,食品加工机,割草机等),电话机壳体,打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪撬车等。

注塑模工艺条件:干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。

建议干燥条件为80~90C下最少干燥2小时。

材料温度应保证小于0.1%。

熔化温度:210~280C;建议温度:245C。

模具温度:25~70C。

(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。

注射压力:500~1000bar。

注射速度:中高速度。

化学和物理特性:ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS是非结晶性材料。

中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS的特性主要取决于三种单体的比率以及两相中的分子结构。

这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上上百种不同品质的ABS材料。

这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

PC/ABS 聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物典型应用范围:计算机和商业机器的壳体、电器设备、草坪和园艺机器、汽车零件(仪表板、内部装修以及车轮盖)。

注塑模工艺条件:干燥处理:干燥处理是必须的。

湿度应小于0.04%,建议干燥条件为90~110C,2~4小时。

熔化温度:230~300C。

模具温度:50~100C。

注射压力:取决于塑件。

注射速度:尽可能地高。

化学和物理特性PC/ABS具有PC和ABS两者的综合特性。

ABS塑料材料及制件技术条件

Q/GALABS塑料材料及制件技术条件格兰仕标准化委员会发布ABS塑料材料及制件技术条件1.范围本标准规定了ABS塑料材料的技术要求、制件的加工工艺和装配工艺、材料牌(型)号、检验规则、试验方法、标志、包装、运输和贮存等。

本标准适用于空调器产品户内用的注塑成型的零部件。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 250 评定变色用灰色样卡GB/T 1033 塑料密度和相对密度试验方法GB/T1034 塑料吸水性试验方法GB/T 1040.1 塑料拉伸性能的测定第1部分:总则GB/T 1040.2塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件GB/T 1040.3塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件GB/T 1040.4 塑料拉伸性能的测定第4部分:各向同性和正交各向异性纤维增强复合材料的试验条件GB/T1634 塑料负荷变形温度的测定GB/T 1633 热塑性塑料维卡软化温度(VST)的测定GB/T 15596 塑料暴露于玻璃下日光或自然气候或人工光后颜色和性能变化的测定GB/T 7921 均匀色空间和色差公式GB/T 1843 塑料悬臂梁试验方法GB/T 2918 塑料试样状态调节和试验的标准环境GB/T 3682 热塑性塑料熔融指数试验方法GB/T 9341 塑料弯曲性能试验方法GB/T 12672 丙烯腈-丁二烯-苯乙烯(ABS)树脂GB/T 15585 热塑性塑料注射成型收缩率的测定GB/T 17037.1 热塑性塑料材料注塑试样的制备Q/GAL04JS09C001-2011 逐批检查计数抽样程序及抽样表进货检验Q/GAL04JS06C330—2011注塑件及装配通用技术条件3.定义本标准采用下列定义。

3.1 ABS塑料材料ABS树脂是一种强度高、韧性好、综合性能优良、用途广泛的树脂,它是由丙烯腈、丁二烯、苯乙烯的三元共聚物。

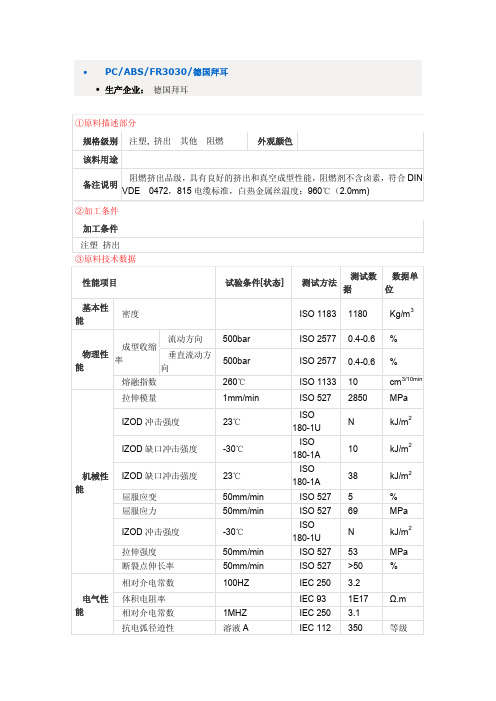

PC和ABS合金FR3030物性表

等级

Generated by Foxit PDF Creator © Foxit Software For evaluation only.

加工性 能

热性能

其它性 能

损耗因子 损耗因子 介电强度 表面电阻率 模具温度 注射速度 熔体温度 热变形温度 热变形温度 维卡软化温度 吸水性

ISO 527 2850

ISO N

180-1U

ISO 10

180-1A

ISO 38

180-1A

ISO 527 5

ISO 527 69

ISO N

180-1U

ISO 527 53

ISO 527 >50

IEC 250 3.2

IEC 93 IEC 250 IEC 112

1E17 3.1 350

% cm3/10min MPa kJ/m2 kJ/m2 kJ/m2 % MPa kJ/m2 MPa %

吸湿性

100HZ 1MHZ

IEC 250 37 IEC 250 75 IEC 243-1 32 IEC 93 1E16

ISO 294 80

ISO 294 260 ISO 294 240

0.45MPa

ISO 75 112

1.80MPa 50N;50K/h

ISO 75 96 ISO 306 114

23℃饱和吸水 ISO 62 0.5

IZOD 冲击强度

电气性 能

拉伸强度 断裂点伸长率 相对介电常数 体积电阻率 相对介电常数 抗电弧径迹性

23℃ 50mm/min 50mm/min -30℃ 50mm/min 50mm/min 100HZ

1MHZ 溶液 A

ISO 2577 0.4-0.6 %

pcabs物性表

pcabs物性表一、引言pcabs是一种工程塑料,具有优异的物理、化学性能,广泛应用于汽车、电子、家电等领域。

本文将详细介绍pcabs的物性表,包括熔体流动性、机械性能、热性能等方面的数据。

二、熔体流动性1. 熔融指数(MFR)熔融指数是衡量塑料熔体流动性的重要指标。

pcabs的熔融指数一般在10~30g/10min之间,可根据具体产品需求进行调整。

三、机械性能1. 抗张强度pcabs的抗张强度较高,通常在50~80MPa之间。

2. 弯曲强度pcabs的弯曲强度在70~90MPa之间,具有较好的耐弯曲性能。

3. 冲击强度pcabs的冲击强度较高,常常与抗张强度、弯曲强度共同作为塑料强度指标。

四、热性能1. 热变形温度(HDT)pcabs的热变形温度一般在85~95°C之间,具有较好的热稳定性。

2. 玻璃化转变温度(Tg)pcabs的玻璃化转变温度一般在100~110°C之间,也是衡量塑料耐高温性能的重要指标。

五、电性能1. 介电常数pcabs的介电常数较低,通常在3~4之间。

2. 体积电阻率pcabs的体积电阻率较高,一般在10^14~10^16Ω·cm之间。

六、尺寸稳定性pcabs具有良好的尺寸稳定性,能够在各种环境条件下保持较好的尺寸稳定性能。

七、阻燃性能pcabs具有良好的阻燃性能,符合UL94标准的V-0级或V-1级要求。

八、透明性pcabs具有一定的透明性,但相比于其他聚合物材料,透明度略弱。

九、耐候性pcabs的耐候性较好,能够在室内外环境中稳定使用。

十、总结以上是pcabs的物性表,包括熔体流动性、机械性能、热性能、电性能等指标的数据。

pcabs作为一种工程塑料,具备了广泛应用的潜力,通过了解其物性表,可以更好地选择和应用pcabs材料,满足不同领域的需求。

ABS合金配方设计,生产配方工艺大全

ABS合金配方设计,生产配方工艺大全导读:本文详细介绍了ABS合金的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

PC/ABS合金塑料广泛用于汽车、电子、机械零部件等,禾川化学专业从事PC/ABS塑料成分分析、配方还原、研发外包服务,为改性塑料相关企业提供一整套配方技术解决方案。

一、背景ABS合金塑料广泛用于汽车、电子、机械零部件等,丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile-butadiene-Styrene copolymers,简称ABS)是一种应用广泛的工程塑料,在汽车保险杠、手机以及电脑外壳等制品上应用广泛。

大部分ABS无毒,略透水蒸气但不透水,吸水率低,抗冲击性极好,冲击强度在低温下也不会快速下降,大多数ABS的拉伸性能在35.2~46.2Mpa,特殊品种可达63.3Mpa,屈服伸长率为2~4%,在负荷为14.1Mpa、温度为50℃条件下压缩24h,其尺寸变化在0.2~1.7%之内,半硬质和硬质ABS的弯曲强度约为28.1Mpa和63.3~70Mpa。

ABS耐磨性很好,摩擦系数很低,不能作为自润滑材料,但可作为中转速轴承材料。

因品种不同其抗蠕变性能不同,但总体而言升温时抗蠕变应力不会迅速下降。

ABS电性能稳定,受温度、湿度影响较小;水、无机盐、酸、碱类对其性能影响较小,在醛、酮、酯、盐酸中会溶解或形成乳浊液,不溶于大部分醇和烃,但在烃中会软化或溶胀。

在加工中,ABS的加工性由剪切速率调节,而并非温度。

成分中的丁二烯橡胶相提供塑料以强韧性,聚苯乙烯相提供塑料以电气性、成型性和透明性。

近年来,随着经济的发展,特别是当今社会提倡的可持续发展,人们的环保和安全意识已经有了较大程度的提高,对生态环境和生命价值的关注也更为重视。

因此,阻燃材料的使用范围越来越广泛,对环境的友好性要求越来越高。

传统的卤系阻燃聚碳酸酯(PC) /(丙烯腈/丁二烯/苯乙烯)共聚物(ABS)合金由于其对环境的不友好而使其潜在的危害表现日益明显,在很多行业中的应用已经受到了限制, 采用PC /ABS合金为基体,以聚磷酸铵(APP)复合体系为阻燃剂,研制出了一种环保型阻燃PC /ABS合金,达到了IT行业电脑器材的要求并得到了应用。

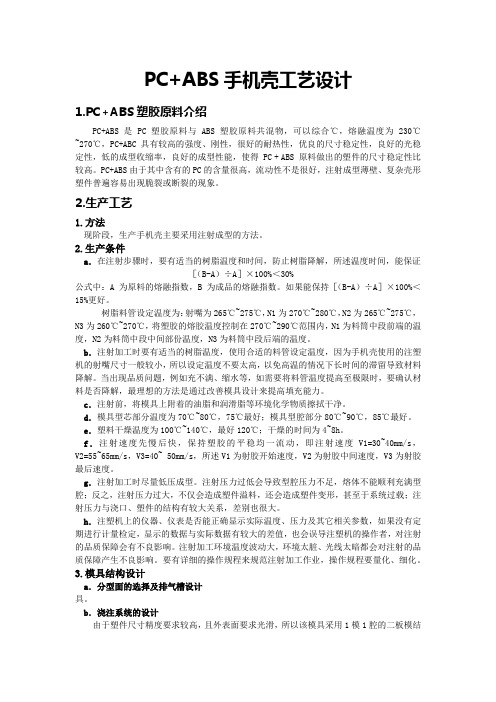

PC+ABS手机壳工艺设计

PC+ABS手机壳工艺设计1.PC+ABS塑胶原料介绍PC+ABS 是 PC 塑胶原料与 ABS 塑胶原料共混物,可以综合℃,熔融温度为 230℃~270℃,PC+ABC 具有较高的强度、刚性,很好的耐热性,优良的尺寸稳定性,良好的光稳定性,低的成型收缩率,良好的成型性能,使得 PC + ABS 原料做出的塑件的尺寸稳定性比较高。

PC+ABS由于其中含有的PC的含量很高,流动性不是很好,注射成型薄壁、复杂壳形塑件普遍容易出现脆裂或断裂的现象。

2.生产工艺1.方法现阶段,生产手机壳主要采用注射成型的方法。

2.生产条件a.在注射步骤时,要有适当的树脂温度和时间,防止树脂降解,所述温度时间,能保证[(B-A)÷A]×100%<30%公式中:A 为原料的熔融指数,B 为成品的熔融指数。

如果能保持[(B-A)÷A]×100%<15%更好。

树脂料管设定温度为:射嘴为265℃~275℃,N1为270℃~280℃,N2为265℃~275℃,N3为260℃~270℃,将塑胶的熔胶温度控制在270℃~290℃范围内,N1为料筒中段前端的温度,N2为料筒中段中间部份温度,N3为料筒中段后端的温度。

b.注射加工时要有适当的树脂温度,使用合适的料管设定温度,因为手机壳使用的注塑机的射嘴尺寸一般较小,所以设定温度不要太高,以免高温的情况下长时间的滞留导致材料降解。

当出现品质问题,例如充不满、缩水等,如需要将料管温度提高至极限时,要确认材料是否降解,最理想的方法是通过改善模具设计来提高填充能力。

c.注射前,将模具上附着的油脂和润滑脂等环境化学物质擦拭干净。

d.模具型芯部分温度为70℃~80℃,75℃最好;模具型腔部分80℃~90℃,85℃最好。

e.塑料干燥温度为100℃~140℃,最好120℃;干燥的时间为4~8h。

f.注射速度先慢后快,保持塑胶的平稳均一流动,即注射速度V1=30~40mm/s,V2=55~65mm/s,V3=40~ 50mm/s,所述V1为射胶开始速度,V2为射胶中间速度,V3为射胶最后速度。

PC ABS的生产工艺与技术路线的选择

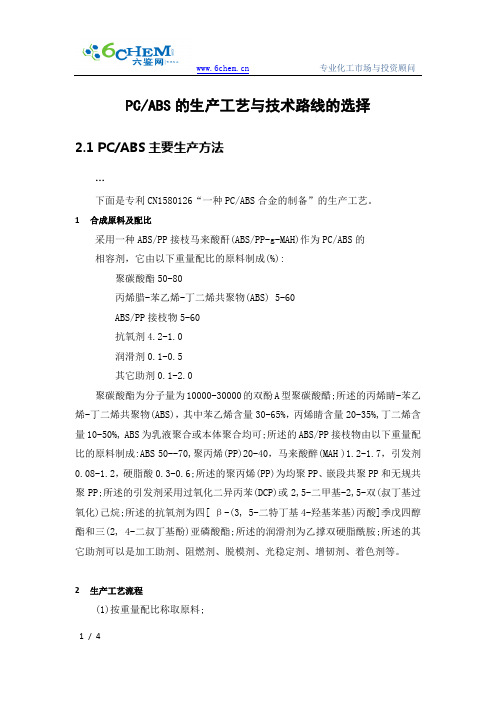

PC/ABS的生产工艺与技术路线的选择2.1 PC/ABS主要生产方法…下面是专利CN1580126“一种PC/ABS合金的制备”的生产工艺。

1合成原料及配比采用一种ABS/PP接枝马来酸酐(ABS/PP-g-MAH)作为PC/ABS的相容剂,它由以下重量配比的原料制成(%):聚碳酸酯50-80丙烯腊-苯乙烯-丁二烯共聚物(ABS) 5-60ABS/PP接枝物5-60抗氧剂4.2-1.0润滑剂0.1-0.5其它助剂0.1-2.0聚碳酸酯为分子量为10000-30000的双酚A型聚碳酸醋;所述的丙烯睛-苯乙烯-丁二烯共聚物(ABS),其中苯乙烯含量30-65%,丙烯睛含量20-35%,丁二烯含量10-50%, ABS为乳液聚合或本体聚合均可;所述的ABS/PP接枝物由以下重量配比的原料制成:ABS 50--70,聚丙烯(PP)20-40,马来酸醉(MAH )1.2-1.7,引发剂0.08-1.2,硬脂酸0.3-0.6;所述的聚丙烯(PP)为均聚PP、嵌段共聚PP和无规共聚PP;所述的引发剂采用过氧化二异丙苯(DCP)或2,5-二甲基-2,5-双(叔丁基过氧化)己烷;所述的抗氧剂为四[ β-(3, 5-二特丁基4-羟基苯基)丙酸]季戊四醇酯和三(2, 4-二叔丁基酚)亚磷酸酯;所述的润滑剂为乙撑双硬脂酰胺;所述的其它助剂可以是加工助剂、阻燃剂、脱模剂、光稳定剂、增韧剂、着色剂等。

2生产工艺流程(1)按重量配比称取原料;(2)先制备ABS/PP接枝物…(3)将聚碳酸醋、丙烯腊-苯乙烯-丁二烯共聚物(ABS),ABS/PP接枝物、抗氧剂、润滑剂及其它助剂均匀混合后进入双螺杆挤出机,加工工艺如下: …(4)出料,挤出后冷却、干燥、切粒即得成品。

2.2 PC/ABS工艺技术的改进与发展趋势PC/ABS的主要研究方向包括阻燃型、增韧性、相容性的研究,以及和其他材料(主要是各种聚合物)的共混研究。

2.2.1 阻燃剂近年来阻燃剂成为PC/ABS的的研究热点。

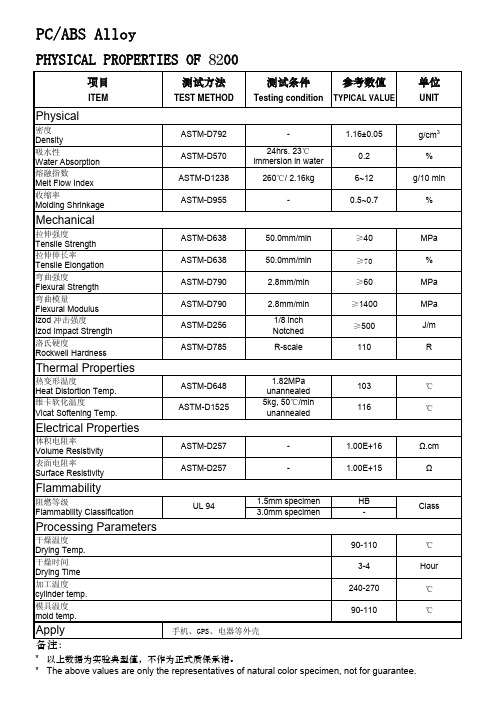

PC+ABS -7:3 物性表

R

Thermal Properties

热变形温度 Heat Distortion Temp. 维卡软化温度

Vicat Softening Temp.

ASTM-D648

1.82MPa

103

℃

unannealed

ASTM-D1525

5kg, 50℃/min

116

℃

unannealed

PC/ABS Alloy

PHYSICAL PROPERTIES OF 00

项目

测试方法

测试条件

参考数值

单位

ITEM

TEST METHOD Testing condition TYPICAL VALUE

UNIT

Physical

密度 Density 吸水性 Water Absorption 熔融指数 Melt Flow Index 收缩率 Molding Shrinkage

UL 94

1.5mm specimen

HB

3.0mm specimen

-

Class

Processing Parameters

干燥温度 Drying Temp. 干燥时间 Drying Time 加工温度 cylinder temp. 模具温度 mold temp.

90-110 3-4

240-270 90-110

ASTM-D638 ASTM-D638 ASTM-D790 ASTM-D790 ASTM-D256 ASTM-D785

50.0mm/min

50.0mm/min

2.8mm/min

2.8mm/min 1/8 inch Notched R-scale

≥40 ≥70 ≥60 ≥1400 ≥500 110

04.134PC+ABS材料技术要求-2007版本

本标准由奇瑞汽车有限公司乘用车工程研究院归口。

本标准由奇瑞汽车有限公司乘用车工程研究院负责起草。

本标准主要起草人:武胜军

PC+ABS材料技术要求

(试行)

11

本标准规定了奇瑞车用PC和ABS共混物材料的适用范围、技术要求、试验方法等。

本标准适用于奇瑞车用PC和ABS共混物材料的的检验。

5.9 落球试验

按Q/SQR.04.094,样品存放温度(-40±1)℃,存放时间24h。具体要求请在图纸上标明。

5.10 耐光照色牢度

按Q/SQR.04.095标准的要求进行实验,仅用于不喷涂的接触阳光照射的内饰零件。

车身上光长期直接照射部分10周期,光直接照射部分5个周期,光间接照射区域3周期。评定等级按ISO 105/A02的规定分为5级。具体要求请在图纸上标明。

(120±2)℃/24h不变脆,也不允许形状、颜色和表面出现有损坏功能的变化

5.7

低温性能

低温下(-40±1)℃/24h必须保证完全的功能,并且紧接着在(23±2)℃温度加热中不应出现裂纹和其它的缺陷。具体要求参见图纸。

5.8

落球实验(应用于仪表板或图纸中要求)

无断裂、无裂纹,具体要求参见图纸。

5.9

MPa

≥65

≥67

≥67

5.4

弯曲模量

MPa

≥2200

≥2200

≥2200

5.4

冲击强度

kJ/m2

无断裂

5.5

缺口冲击强度

kJ/m2

≥30

≥40

≥20

5.5

Vicat软化温度

℃

≥110

≥120

PC+ABS材料技术标准

QB/CCCCC C Q B C-2C-CABS+P(材料技术标准xxxx —08—xx 发xxxx布—08 —xx实施发布ABS+P(材料技术要求(试行)1 范围本标准规定了车灯ABS+P材料的适用范围、规范性引用文件、术语、技术要求、试验方法等。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB1040 塑料拉伸强度的测定GB1033 塑料密度和相对密度试验方法GB1036 塑料线膨胀系数的测定GB1041 塑料压缩强度的测定GB1633 塑料维卡塑料软化点试验方法GB1634 塑料热变形温度的测定GB1843 塑料冲击强度的测定GB8410 塑料燃烧特性GB9341 塑料弯曲性能的测定GB9342 塑料洛氏硬度的测定3、术语无4、技术要求4.、原料外观树脂原料外观应为均匀的颗粒,无机械杂质。

4.3应用范围ABS+P塑料高冲击韧性,适用于容易压缩的零件如侧向档板支座;ABS+PC塑料,耐热形状稳定性100C,适用于耐温要求较高,形状和结构在热负荷下强度较大的零件,4.4材料性能表(性能要求5、试验方法:图1拉伸试样5.1试验的标准状态若无特殊规定,试验的标准状态为:温度23 ± 2 °C,相对湿度45%〜55%。

5.2试样的制取试样为注塑成型。

所制得的试样完整,外观良好,无气泡,缩痕和熔合纹。

5.3试样的预处理将成型后的试样放置在5.1项规定的试验室标准状态下48h以上。

5.4密度按GB1033《塑料密度和相对密度试验方法》进行检验。

5.5拉伸强度按GB1040进行测试,选用n型试样,试验的拉伸速度为50mm/mi n。

5.6弯曲强度按GB934进行,压头半径为R5.0 ± 0.1mm,跨距60mm弯曲速度为2.0mm/min。

PC-ABS塑料成型物性表

PC-ABS塑料成型物性表第一篇:PC-ABS塑料成型物性表ABS/PC典型应用范围: 计算机和商业机器壳体、电器设备、草坪园艺机器、汽车零件仪表板、内部装修以及车轮盖)。

注塑模工艺条件:干燥处理:加工前的干燥处理是必须的。

湿度应小于0.04%,建议干燥条件为90~110C,2~4小时。

熔化温度: 230~300C。

模具温度:50~100C。

注射压力:取决于塑件。

注射速度:尽可能地高。

化学和物理特性: PC/ABS具有PC和ABS两者的综合特性。

例如ABS的易加工特性和PC的优良机械特性和热稳定性。

二者的比率将影响PC/ABS材料的热稳定性。

PC/ABS这种混合材料还显示了优异的流动特性。

收缩率在0.5%左右。

PC/PBT 聚碳酸酯和聚对苯二甲酸丁二醇酯的混合物典型应用范围:齿轮箱、汽车保险杠以及要求具有抗化学反应和耐腐蚀性、热稳定性、抗冲击性以及几何稳定性的产品。

注塑模工艺条件:干燥处理:建议110~135C,约4小时的干燥处理。

熔化温度:235~300C。

模具温度:37~93C。

化学和物理特性: PC/PBT具有PC和PBT二者的综合特性,例如PC的高韧性和几何稳定性以及PBT的化学稳定性、热稳定性和润滑特性等。

收缩率在0.5%左右。

第二篇:《塑料成型模具设计》实验指导书实验目录实验一塑料模具拆装测绘实验 (1)一、实验目的 (1)二、实验设备及用具 (1)三、实验准备及实验中注意事项 (1)四、实验方法与步骤 (1)1.实验准备 (1)2.实验观察分析 (1)3.拆卸模具 (2)4.组装模具 (2)五、实验报告要求 (3)实验二热塑性塑料注射成型原理实验 (4)一、实验目的 (4)二、实验设备及用具 (4)三、实验准备及实验中注意事项 (4)四、实验方法与步骤 (4)1.实验内容 (4)2.试验步骤 (5)五、实验报告要求 (5)1.实验内容的记录 (5)2.实验过程分析 (5)实验一塑料模具拆装测绘实验一、实验目的熟悉塑料注射模的拆卸步骤与装配方法;进一步掌握、巩固注射模设计的有关理论;了解注射模的典型结构及主要组成部分,学会实测塑料模具各成型零件。

PC-ABS合金材料配方设计综述

河南城建学院《聚合物配方设计》课程设计综述专业:班级:学号:姓名:指导教师:化学与材料工程学院2013年12月目录1 绪论 (1)1.1 PC/ABS合金材料的简介 (1)1.2 PC/ABS合金材料的特点 (1)1.3 PC/ABS合金材料的应用 (2)2 PC/ABS的国内外发展现状及趋势 (2)2.1 PC/ABS合金材料国内发展现状 (2)2.2 PC/ABS合金材料国外发展现状 (3)2.3 PC/ABS合金发展趋势 (4)3 共混方法简述 (4)4参考文献 (6)摘要:概述了PC/ABS合金国内外的发展现状和应用,综述了国内外近年来对PC/ABS合金的研究进展,主要包括:PC/ABS合金的简介、国内外发展现状并展望了PC/ABS合金的发展方向,最后简介共混方法。

关键词:PC/ABS;合金;发展;相容Abstract:The development and applications of PC/ABS alloy at home and abroad, summarized research progress on PC/ABS alloy, PC/ABS alloy mainly includes: introduction, domestic and foreign development present situation and the prospects of development of PC/ABS alloy, the introduction of blending method.Keywords: PC/ABS; alloy; development; compatibility1. 绪论1.1 PC/ABS合金材料的简介PC/ABS[1],聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物或混合物,结合了两种材料的优异特性,ABS材料的成型性和PC的机械性、冲击强度和耐温、抗紫外线(UV)等性质,可广泛使用在汽车内部零件、事务机器、通信器材、家电用品及照明设备上。

PCABS的注塑加工指南

PCABS的注塑加工指南PC/ABS的成型加工指南上海锦湖日丽的PC/ABS合金(HAC系列)是一种性能优良的工程塑料,它改善了PC的应力开裂性、加工性,同时具有优秀的耐热性、抗冲击性、耐化学性和尺寸稳定性。

改变PC和ABS的混合比,PC/ABS合金可被定制,以满足特殊的技术要求,包括从汽车控制板和仪表板等零部件,到电动工具、计算机外壳和移动电话系统等广泛的高性能应用领域。

锦湖日丽的PC/ABS合金具有优越的流动性,加工性能卓越,图1是我司三种代表性的PC/ABS之流变特性图。

可以使用传统加工设备进行注塑成型、挤出成型和吹塑成型。

锦湖日丽的PC/ABS合金与所有的热塑性材料一样,并非不可损坏,必需在其一定的范围内,对加工条件进行准确的控制。

重要的是,机器设备、加工参数和成型模具必须在合适的条件下使用,即可以提供准确的工艺控制,这样才能完全发挥材料的性能。

比如,PC/ABS由于含有PC成分,小量的水分易导致PC在高温成型加工过程中产生水解,以及过分受热(包括剪切热)导致部分降解,从而造成制品产生银丝、发黄、表面黑条纹、色差等外观问题、以及产品脆裂、喷漆开裂等强度问题。

为了成型出更优质的产品, 建议检查注塑各相关环节,本注塑加工指南从模具设计到材料准备、设备选择、成型工艺设定以及其他操作规程等方面作出了一些规范,以供客户参考。

图5★ 浇口直接开到装饰性表面,会引起表面缺陷。

3)模具的排气模具内的气体不仅包括型腔里的空气,还包括流道里的空气和塑料熔体产生的分解气体。

在注塑时,这些气体都应顺利的排出。

常用的排气方法有如下几种:◆开排气槽排气槽一般开设在前模分型面熔体流动的末端,如图6所示,宽b=(5-8)mm ,长度 L 为8.0mm -10.0mm 左右,深度为0.04mm 左右。

◆ 利用顶杆排气 制件中间位置的困气,可加设顶针,利用顶针和型芯之间的配合间隙,或有意增加顶针之间的间隙来排气。

◆ 利用镶拼间隙排气对于组合式的型腔、型芯,可利用它们的镶拼间隙来排气,见图7。

PC和ABS共混料的工艺参数

PC和ABS共混料的工艺参数

4.1 配方

在生产过程中,对产品质量的控制必须从源头抓起,对入库原材质量必须严格管理,根据配方表,各组分要要求的规格如下:

4.2 工艺控制指标

4.2.1 混合

经精确计量过的树脂、助剂必须进行混合,混合效果的好坏直接影响产品质量。

其主要影响因素有加料量、加料顺序、温度及时间。

经验表明,当加料量为50-70%时,效果最佳;加料量小于50%时,升温速度最慢、耗能多;加料量大于70%时,物料翻腾变慢、设备负荷增加、转速下降,不利于混合均匀。

为使各组分发挥效能,共混改性生产线的投料顺序为PC树脂、ABS树脂、相容剂(PE-g-MAH)、增强剂(短玻璃纤维)、抗静电剂、阻燃剂、增韧剂(EMA和ABS-HRP)、抗氧剂(168)。

4.2.2共混造粒

在成型过程中,物料要经历三态变化,即玻璃态、高弹态和黏流态,所以温度的变化要符合要求。

其中加料段的温度最低,以后逐渐升高,到最后物料以黏流态进入机头。

为促使物料致密均匀,使挤出后的粒料的物理力学性能满足要求。

表5.2 PC/ABS共混料生产线挤出工艺参数

4.2.3 冷却切粒

从口模中挤出的条状熔体必须尽快进入冷却水槽,在牵引辊的定向导引下分开,以匀速向前送,以免粘成一团或丝条肥瘦不一,在冷却水里慢慢冷却定型。

把丝条拉到切粒机入口,小心有序送进去,调好切粒频率,使粒料大小均匀。

4.2.4 筛分

筛分是生产的最后一道工序,通过对粒料大小的筛选可以确保产品的外观大小均匀美观,这样产品才能得到消费者的认可。

4.3设备参数

表4.4 粉碎机设备工艺技术参数

表5.7振动筛技术参数

表4.8冷水机技术参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶材料分类、物性表、材料特性、用途

以分子结构及特性分

以用途及使用区域分

热塑性:反复加热仍可以使用的合成树脂材料,材料在未分解、碳化下可根据材料性能进行比例回用。

常用的

热塑性材料有PVC、PS、PC、PMMA、ABS、PE、PP、POM、PA、PSU(聚矾)、SP(饱和聚脂)、PTFE

(聚四氟乙烯)。

热固性:加热初具有可溶性和可塑性,继续加热材料固化,不再具有可塑性。

前期分子呈线形结构,后期呈网

状结构,在加热过程中变化过程是不可逆的。

常见的热固性材料有PF(酚醛)、UP(不饱和聚脂)、氨基塑料

、有机硅塑料。

所有的热固性材料都是非结晶性材料,而热塑性材料中只有部分是结晶性或半结晶性。

两者之

间的最大区别就是可逆性和不可逆性,而热固性材料一般不用于民用产品,而且产量很低。

通用塑胶:产量大、用途广泛、价格低廉的塑料。

如PS、PP、PE、PU、PMMA、AS、PVC等。

成形面广,可

替代大部分其它材质,占使用材料比例的80%以上,是塑料工业的主体。

工程塑胶:具有较高的机械强度,良好的耐磨性、耐腐蚀性、自润滑性、稳定性等,可以取大代金属作机械部

件。

常用的五大工程塑胶,ABS、PC、POM、PA、(PBT)。

特殊材料:具有特殊性能的材料,如高耐热性、高电绝缘性、高不变异性、高耐腐蚀性、高抗老化性等。

专用

材料,一般普通注塑机不能使用。

材料分类。